Schweißeignung

Schweißeignung ist ein wesentlicher Einflussfaktor auf die Schweißbarkeit eines Bauteils und bezieht sich auf die technologisch bedeutsame Werkstoffeigenschaft, eine untrennbare Verbindung mit einem anderen oder demselben Werkstoff bei Anwendung eines Schweißverfahrens einzugehen. Weitere Werkstoffeigenschaften sind die Gießbarkeit, die Umformbarkeit und die Zerspanbarkeit, welche die jeweilige Eignung zum Gießen, Umformen beziehungsweise Zerspanen angeben. In Bezug auf das Widerstandspunktschweißen definiert das DVS-Merkblatt 2902-2:[1] „Schweißeignung ist vorhanden, wenn unter Beachtung qualitativer und wirtschaftlicher Gesichtspunkte eine den Anforderungen genügende Punktschweißung hergestellt werden kann.“ Die EN ISO 18278-1 definiert Schweißeignung: Die Schweißeignung von metallischen Werkstoffen zum Schweißen ist definiert durch:

- als erstes, die Fähigkeit die Schweißung herzustellen;

- die Fähigkeit die Schweißungen fortlaufend herzustellen;

- die Fähigkeit der Schweißung den auftretenden Betriebsbelastungen zu widerstehen.[2]

Schweißeignung ist quantitativ schwer zu formulieren und ist für verschiedene Schweißverfahren sehr unterschiedlich. „So kann ein Stahl, der für das Schmelzschweißen eine weniger gute Schweißeignung besitzt, für das Widerstandsschweißen sehr gut geeignet sein. So ist z. B. verzinkter Stahl zum Schutzgasschweißen wegen Spritzer und Porenbildung nicht in jedem Fall geeignet, kann aber eine gute Punktschweißeignung aufweisen. Auch in Bezug auf die verschiedenen Widerstandsschweißverfahren sind ebenfalls Unterschiede vorhanden. Ein verzinktes Blech mit Phosphatierung, das für das Punktschweißen geeignet ist, kann aber beim Buckelschweißen zu Schwierigkeiten führen.“[3]

Schweißeignung für das Schmelzschweißen

Wenn eine Schweißnaht durch thermische Einwirkung entsteht, bilden sich verschiedene Zonen, in denen sich je nach Materialeigenschaften und thermischen Bedingungen Veränderungen der mechanischen Charakteristika vollziehen. Es werden grob unterschieden:

- unbeeinflusster Grundwerkstoff

- Wärmeeinflusszone

- Schweißgut.

Während im Grundwerkstoff die Eigenschaften erhalten bleiben, ändern sich in der Wärmeeinflusszone durch Kornwachstum, Phasenumwandlungen, Ausscheidungsvorgänge an den Korngrenzen oder auch Aufhärtungen die physikalischen Materialeigenschaften, ebenso im Schweißgut durch Kristallisation (Bildung eines Gussgefüges), Lösungserscheinungen von Begleitelementen, Ausscheidungsvorgängen, Seigerungen, Schrumpfung und entstehenden Eigenspannungen[4].

Schweißgeeignet ist ein Werkstoff für das jeweilige Schweißverfahren, wenn trotz dieser Materialveränderungen sich eine Schweißnaht herstellen lässt, die den Beanspruchungsbedingungen gerecht wird.

Stahl

Bei Stählen sind der Kohlenstoffgehalt und die Abkühlgeschwindigkeit nach dem Schweißen wesentlich für die Schweißeignung, da diese Faktoren die Härte und Eigenspannungen in der Schweißnaht und in der Wärmeeinflusszone bestimmen. Stähle mit einem Kohlenstoffgehalt von mehr als 0,22 % gelten nur noch als bedingt schweißgeeignet, da sie durch die Gefügeumwandlungen zu Härtespitzen und Rissbildung neigen. Härtespitzen entstehen in der Wärmeeinflusszone besonders im Grenzbereich zur erstarrten Schmelze durch die Bildung von Martensit. Maßnahmen wie beispielsweise das Vorwärmen der Schweißteile oder das Spannungsarmglühen verringern diese Gefahr auch bei Stählen mit C-Gehalten von mehr als 0,3 %[5].

Das Zusammenwirken des Kohlenstoffs mit anderen Legierungsbestandteilen führt auch schon bei geringeren Anteilen an Kohlenstoff zu unerwünschten Eigenspannungen im Schweißteil. Daher wurde zur Beurteilung der Schweißeignung das sogenannte Kohlenstoffäquivalent eingeführt, das auch andere Legierungselemente berücksichtigt.

Umwandlungsfreier Werkstoff (Ni, Al, Cu)

Die Breite der Wärmeeinflusszone wird durch die Schweißparameter bestimmt. An der Grenzlinie zur ehemaligen Schmelze findet starkes Kornwachstum statt, das kontinuierlich zum Grundwerkstoff hin abnimmt. Durch Gasaufnahme kann es zur Versprödung und zu Poren kommen. Große Wärmeleitfähigkeit und Ausdehnungskoeffizienten können starken Verzug und hohe Eigenspannungen hervorrufen[5].

Kaltverfestigte Werkstoffe

Im Bereich erhöhter Temperatur oberhalb der Rekristallisationstemperatur wird die erwünschte Kaltverfestigung aufgehoben. Diese kann nur durch erneutes Kaltverformen nach dem Schweißen wieder hergestellt werden. Der Festigkeitsabfall kann durch Schmelzschweißverfahren mit hoher thermischer Leistungsdichte minimiert werden[5].

Ausscheidungsgehärteter Werkstoff

Werkstoffe, die durch Ausscheidungshärtung verfestigt worden sind, wie z. B. Aluminium-Magnesium-Legierungen oder mikrolegierte Stähle, verändern in der Wärmeeinflusszone ihre Festigkeitseigenschaften. Es kommt zu einer Auflösung der Ausscheidungen und anschließendem Wiederausscheiden in nicht erwünschter Verteilung. Das führt zu einem Festigkeits- und Zähigkeitsabfall. Korngrenzenausscheidungen können zu Rissen führen. Die Korrosionsbeständigkeit kann durch grobe Ausscheidungen erheblich verringert werden[5].

Hochreaktive Werkstoffe

Werkstoffe wie Tantal, Titan, Zirkon oder Molybdän reagieren beim Schweißen heftig mit der Atmosphäre. Atmosphärische Gase werden bereits bei relativ niedrigen Temperaturen über 600 K aufgenommen und verspröden dadurch. Diese Werkstoffe sind nur im Teilvakuum oder unter Gasschutz schweißgeeignet[5].

Schweißeignung für das Widerstandspunkt- und -buckelschweißen

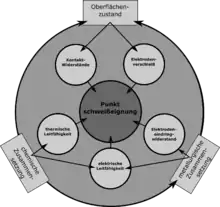

Die Schweißeignung eines Werkstoffs oder einer Werkstoffkombination für das Widerstandspunktschweißen wird von der chemischen Zusammensetzung, dem metallurgischen und dem Oberflächenzustand bestimmt. Daraus leiten sich alle andern Einflussfaktoren ab.

Werkstoffe allgemein

Die physikalischen Materialeigenschaften (chemische Zusammensetzung und metallurgischer Zustand) sind für die Schweißeignung besonders bedeutsam. Ideale Materialeigenschaften für das Widerstandspunktschweißen sind:

- gleiche oder nah beieinander liegende Schmelztemperatur

- geringe elektrische Leitfähigkeit

- geringe thermische Leitfähigkeit

- hohe Verformbarkeit (Warmverformbarkeit)

In dieser Hinsicht ist Nickel annähernd ideal. Diese Verhältnisse sind jedoch bei realen Schweißaufgaben selten anzutreffen. Materialien mit hoher elektrischer und thermischer Leitfähigkeit sind schwer zu schweißen, weil die Schweißwärme sehr schnell abgeleitet wird und die erforderliche Schweißtemperatur nicht erreichbar ist. Harte und spröde Werkstoffe haben nur einen geringen Temperaturbereich mit plastischen Eigenschaften und tendieren zur Bruchbildung während des Schweiß- und Abkühlungsprozesses. Die Verformbarkeit im Bereich der Schweißtemperatur ist wichtig. Metalle geringer Duktilität in diesem Temperaturbereich neigen sie zu sogenannten Heißrissen während der Abkühlung.

Es lassen sich drei Materialgruppen unterscheiden:[7]

- Gruppe 1

Gold, Aluminium, Silber Kupfer, Messing- und Bronzelegierungen. Diese Materialien sind im Gitteraufbau kubisch-flächenzentriert mit hoher Duktilität wegen der großen Zahl von Versetzungsstrukturen. Diese Materialgruppe hat relativ hohe elektrische und thermische Leitfähigkeit und darum eine eingeschränkte Schweißeignung. Metalle der Gruppe 1 verbinden sich mit denen der Gruppen 1, 2 und 3 im festen Zustand. Im Zugversuch kann bei diesen Verbindungen im Bruchbereich ein Schweißpunkt erkennbar sein, der oftmals als Schmelzschweißergebnis fehlinterpretiert wird.

- Gruppe 2

Nickel, Titan, Platin, X10CrNi18-8 und X2CrNi16-10, die mit Ausnahme des Titan ebenfalls ein kubisch-flächenzentriertes Gitter aufweisen, wohingegen das Titan mit einem hexagonalen Gitter vorkommt. Diese Gruppe kann untereinander nach beliebigem Verbindungstyp verschweißen (durch Schmelze, in festem Zustand, durch Diffusion). Mit Partnern der Metallgruppe 1 und 2 verbinden sich Metalle der Gruppe 2 in festem Zustand.

- Gruppe 3

Chrom, Eisen, Molybdän, Niob, Tantal, Wolfram und martensitische nichtrostende Stähle (z. B. X12CrS13, X14CrMoS1) mit kubisch-raumzentriertem Gitter. Die Schmelztemperatur ist hoch, das Material hart und spröde und die elektrische Leitfähigkeit liegt in mittlerem Bereich. Die Verbindung mit Metallen aller Gruppen erfolgt im festen Zustand.

Die Schweißeignung verschiedener Werkstoffe lässt sich nach L. Pfeifer[8] (zitiert von M. Krause),[9] durch einen sogenannten Schweißfaktor ausdrücken, der die elektrische und thermische Leitfähigkeit und die Schmelztemperatur zu einem quantitativen Wert der Schweißeignung für das Widerstandspunktschweißen zusammenfasst.

mit

- – Schweißfaktor

- – elektrische Leitfähigkeit [Sm/mm²]

- – Wärmeleitfähigkeit [W/(m K)]

- – Schmelztemperatur [°C]

- schlecht schweißgeeignet

- bedingt geeignet

- gut geeignet

| Werkstoff | ||||

|---|---|---|---|---|

| Stahl, unleg. | 6,0 | 48 | 1535 | 9,05 |

| Stahl, leg. | 3,5 | 50 | 1500 | 17,14 |

| Aluminium | 36 | 209 | 659 | 0,84 |

| Al-Mg | 20 | 162 | 625 | 2,07 |

| Kupfer | 56 | 372 | 1083 | 0,186 |

| Messing | 8,7 | 93 | 925 | 5,6 |

| Blei | 4,8 | 35 | 327 | 76 |

Stahlwerkstoffe

Stahlwerkstoffe haben eine große Variationsbreite chemischer, physikalischer und metallurgischer Eigenschaften. Die chemische Zusammensetzung beeinflusst die Gefügeausbildung und damit die Festigkeits- und Härteeigenschaften, Riss- und Linsenbildung der Verbindung. Als Indiz für die Schweißeignung wird das sogenannte Kohlenstoffäquivalent (CE) angesehen. In Abhängigkeit von der Werkstoffzusammensetzung ändert sich die Materialfestigkeit, die Verformbarkeit, das Gefüge und das Umwandlungsverhalten im thermischen Zyklus des Punktschweißens. Je nach Legierungszusammensetzung können Stähle sehr unterschiedliche thermische und elektrische Leitfähigkeit besitzen und damit verschiedene Schweißfaktoren S.

In Bezug auf die Schweißeignung für das Widerstandspunktschweißen ordnet das DVS-Merkblatt 2902-2[1] die Stahlwerkstoffe vier verschiedenen Gruppen zu:

- Gruppe 1 „gut geeignet“

- unlegierte, unbeschichtete warm- oder kaltgewalzte Bänder und Bleche

- mikrolegierte kaltgewalzte Stahlbleche

- Dualphasenstahl

- Restaustenit-Stähle (TRIP-Stähle)

- Complexphasenstählen

Die Schweißparameter Strom, Zeit und Elektrodenkraft müssen an die Stahleigenschaften angepasst werden.[10][11] Öle und Fette auf der Oberfläche zur Verbesserung des Ziehverhaltens führen zu Elektrodenverschmutzung und senken damit deren Standzeit.[1]

- Gruppe 2 „geeignet“

In diese Gruppe fallen kaltgewalzte Stahlbleche, deren Grundwerkstoff an sich sehr gute Schweißeignung haben, die jedoch durch metallische Oberflächenbeschichtungen weniger gut schweißgeeignet sind.

- Gruppe 3 „bedingt geeignet“

Diese Gruppe bilden Stähle mit höheren Kohlenstoff- und Mangangehalten, die zu Aushärtungen und Versprödungen neigen, ebenso Stahlbleche mit schweißfähigen Lackierungen oder anorganischen, metallischen Beschichtungen und Verbundwerkstoffe aus Stahl und Kunststoff.

- Gruppe 4 „nicht geeignet“

- kunststoffbeschichtete und lackierte Bleche[12]

- Sorbitische Federstähle

- Stähle mit emaillierter Oberfläche

Werkstoffe in der Elektronik und Feinwerkstechnik

In der Elektronik und Feinwerkstechnik werden unterschiedlichste Materialien durch Widerstandsschweißen miteinander verbunden, für die die generellen Aussagen zur Schweißeignung gelten.[7] Eine zusammenfassende Darstellung der Schweißeignung und Auswahl der erforderlichen Elektroden sind im DVS-Merkblatt 2950 tabellarisch dargestellt, wobei die Materialkombinationen drei Schweißeignungsklassen zugeordnet werden. Wichtig ist der Hinweis: „viele als weniger gut schweißgeeignet bezeichnete artgleiche oder artfremde Werkstoffpaarungen können mit besonderen Maßnahmen, Verfahren und Maschinen in für den Anwendungsfall befriedigender Qualität geschweißt werden“,[13] d. h. für die Schweißbarkeit dieser Materialien sind die technologischen Bedingungen von sehr großer Bedeutung. Daher findet man auch voneinander abweichende Angaben zur Schweißeignung solcher Werkstoffkombinationen.[14]

Aluminium

Aluminium und Aluminiumlegierungen haben eine hohe Bedeutung als Konstruktionswerkstoff. Die Schweißeignung für das Widerstandspunktschweißen wird durch die gute Leitfähigkeit und die hohe Affinität zu Sauerstoff maßgeblich beeinflusst. Die Leitfähigkeit verringert sich mit zunehmenden Legierungsbestandteilen an Mg, Mn, Cu, Zn und Si. „Neben der elektrischen und thermischen Leitfähigkeit ist der Kontaktwiderstand der wichtigste Einflussfaktor“.[15] Die Oxidschicht auf der Oberfläche bildet sich bereits durch die Einwirkung des Luftsauerstoffs, was zu erheblicher Steigerung der Kontaktwiderstände und hohem Elektrodenverschleiß führt. Daher sind Oberflächenbehandlungen (mechanisch oder chemisch) vor dem Widerstandspunktschweißen geboten.[6]

Einzelnachweise

- DVS: Widerstandspunktschweißen von Stählen bis 3 mm Einzeldicke – Punktschweißeignung, DVS Merkblatt 2902-2, 2001.

- Widerstandsschweißen. Schweißeignung. Teil 1: Bewerten der Schweißeignung zum Widerstandspunkt-, Rollennaht- und Buckelschweißen von metallischen Werkstoffen, EN ISO 18278-1:2004

- Harms & Wende GmbH & Co. KG: Das kleine HWH Lexikon, Begriff Werkstoffe: Einflussfaktoren auf die Schweißeignung (Memento vom 5. November 2014 im Internet Archive)

- G. Schulze: Die Metallurgie des Schweißens : Eisenwerkstoffe - nichteisenmetallische Werkstoffe, Springer, Berlin und Heidelberg 2010 DNB 995795894

- Bargel, H.-J., Schulze, G. [Hrsg.]: Werkstoffkunde, Springer, Berlin und Heidelberg, 2000 DNB 958980985

- B. Leuschen: Beitrag zum Tragverhalten von Aluminium- und Aluminium/Stahl-Widerstandspunktschweissverbindungen bei verschiedenartiger Beanspruchung, Diss. RWTH Aachen, 1984

- D. Steinmeier: Laser and Resistance Weldability Issues, Part I – Bulk Material Properties, microJoining Solutions – microTips™

- L. Pfeifer: Widerstandspressschweißen – ein bewährtes Verfahren mit vielen Anwendungsmöglichkeiten. Schweißen und Schneiden, 38 (1986), H. 1

- M. Krause: Widerstandpressschweissen: Grundlagen – Verfahren – Anwendung, Dt. Verl. für Schweisstechnik, DVS-Verl. (1993)

- DVS: Widerstandspunktschweißen von Feinblechen aus niedrig legierten Stählen – Kaltgewalzte höherfeste Stähle,Merkblatt DVS 2935-1

- DVS: Widerstandspunktschweißen von Feinblechen aus niedrig legierten Stählen – Kaltgewalzte Mehrphasenstähle (AHSS), Merkblatt DVS 2935-2

- DVS: Widerstandsbuckel- und Lichtbogenbolzenschweißen von einseitig dick kunststoffbeschichteten Stahlfeinblechen, DVS-Merkblatt 2927

- DVS: Widerstandsschweißen in der Elektronik und Feinwerktechnik – Übersicht und Grundlagen, Merkblatt DVS 2950

- Miyachieurope "Weldability Micro Resistance Welder " (Memento vom 7. April 2014 im Internet Archive)

- DVS: Widerstandspunkt- und -rollennahtschweißen von Aluminium und Aluminiumlegierungen von 0,35 bis 3,5 mm Einzeldicke – Schweißeignung, Merkblatt DVS 2932-1

Literatur

- DIN-Fachbericht ISO/TR 581:2007-04: Schweißbarkeit – Metallische Werkstoffe – Allgemeine Grundlagen