Elektrolytkondensator

Ein Elektrolytkondensator (Abk. Elko oder Elyt) ist ein gepolter Kondensator, dessen Anodenelektrode (+) aus einem Metall (Ventilmetall) besteht, auf dem durch anodische Oxidation, auch Formierung genannt, eine gleichmäßige, der Nennspannung angepasste äußerst dünne, elektrisch isolierende Oxidschicht erzeugt wird, die das Dielektrikum des Kondensators bildet. Ein flüssiger oder fester Elektrolyt, der sich geometrisch der Oberflächenstruktur der Anode anpasst, bildet die Kathode (-) des Elektrolytkondensators.

Je nach Art des verwendeten Anodenmetalls werden die Elektrolytkondensatoren unterschieden in

Eine weitere Gruppe, die nach dem speziellen Elektrolyten benannt ist, sind die Polymer-Elektrolytkondensatoren, die sowohl Aluminium- als auch Tantal-Elektrolytkondensatoren umfassen.

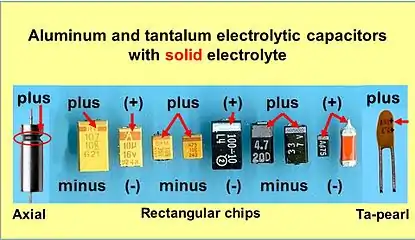

Aluminium-Elkos sind die preiswertesten Bauelemente aus diesen drei Bauarten und werden im gesamten Bereich elektronischer Geräte eingesetzt. Tantal- und Niob-Elkos konkurrieren miteinander und sind überwiegend in der SMD-Bauform in tragbaren elektronischen Geräten in Flachbauweise zu finden.

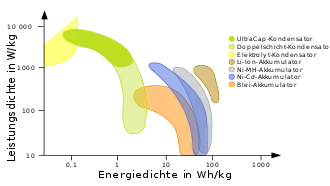

Hauptvorteil von Elektrolytkondensatoren ist die – bezogen auf das Bauvolumen – relativ hohe Kapazität im Vergleich zu den beiden anderen wichtigen Kondensatorfamilien, den Keramik- und den Kunststoff-Folienkondensatoren. Dies wird erreicht durch die zur Oberflächenvergrößerung aufgeraute Struktur der Anode und durch ihr sehr dünnes Dielektrikum. Ihre Kapazität ist jedoch deutlich kleiner als die elektrochemischer Superkondensatoren.

Elektrolytkondensatoren sind gepolte Bauteile, die nur mit Gleichspannung betrieben werden dürfen. Die Anode ist der Pluspol. Eine evtl. überlagerte Wechselspannung darf keine Umpolung bewirken. Falschpolung, zu hohe Spannung oder Rippelstrom-Überlastung können das Dielektrikum und damit auch den Kondensator zerstören. Die Zerstörung kann katastrophale Folgen (Explosion, Brand) nach sich ziehen.

Durch die große spezifische Kapazität eignen sich Elektrolytkondensatoren besonders zum Entkoppeln unerwünschter Frequenzen vom zweistelligen Hertz-Bereich bis hin zu einigen Megahertz, zum Glätten gleichgerichteter Spannungen in Netzteilen, Schaltnetzteilen und Gleichspannungswandlern. Sie puffern Versorgungsspannungen bei plötzlichen Lastspitzen in digitalen Schaltungen und dienen als Energiespeicher in Gleichspannungs-Zwischenkreisen von Frequenzumrichtern, in Airbag-Schaltungen oder in Fotoblitzgeräten.

Als Sonderform werden auch bipolare Elektrolytkondensatoren hergestellt. Sie bestehen aus zwei intern in Gegenpolung geschalteten Anoden. Bipolare Elektrolytkondensatoren können mit Wechselspannung betrieben werden, beispielsweise beim Koppeln niederfrequenter Signale in Audio-Anlagen.

Grundlagen

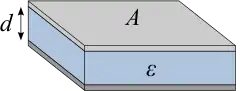

Plattenkondensator

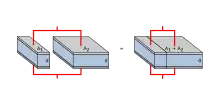

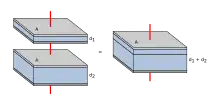

Alle Elektrolytkondensatoren sind im Grunde genommen Plattenkondensatoren, deren Kapazität umso größer ist, je größer die Elektrodenfläche und die Dielektrizitätszahl ist und je kleiner der Abstand der Elektroden zueinander ist.

Zur Vergrößerung der Kapazität des späteren Kondensators wird bei allen Elektrolytkondensatoren die Anode aufgeraut, wodurch die Oberfläche deutlich größer als die einer glatten Oberfläche wird, wodurch sich am Prinzip des Plattenkondensators nichts ändert.

Die Dielektrizitätszahl setzt sich zusammen aus der elektrischen Feldkonstante und der materialspezifischen Permittivität des Dielektrikums:

- .

Dieser Wert bestimmt dann die spezifische Kapazität von Aluminium-, Tantal- oder Niob-Elektrolytkondensatoren.

Anodische Oxidation (Formierung)

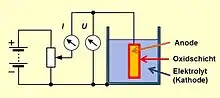

Elektrolytkondensatoren basieren auf dem elektrochemischen Effekt der anodischen Oxidation (Formierung). Dabei wird auf der Oberfläche von sog. Ventilmetallen (Aluminium, Tantal, Niob u. a. m.) durch Anlegen des Pluspoles einer Gleichstromquelle in einem mit dem Minuspol verbundenen Bad gefüllt mit einem flüssigem Elektrolyten eine elektrisch isolierende Oxidschicht gebildet, die als Dielektrikum eines Kondensators genutzt werden kann.

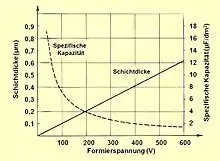

Diese Oxidschichten auf der Anode (+) sind sehr dünn und haben eine sehr hohe Durchschlagsfestigkeit, die im Bereich nm/V liegt. Die Kapazität dieses Kondensators ergibt sich wie bei einem Plattenkondensator aus der Geometrie der Anodenoberfläche und der Dicke der Oxidschicht. Diese wird mit der Formierspannung bestimmt und kann damit den Erfordernissen der jeweiligen Anwendung angepasst werden, wodurch eine Optimierung der spezifischen Kapazität möglich ist.

Materialien

Anoden

Hauptunterschied zwischen den Elektrolytkondensatoren ist das verwendete Anodenmaterial und dessen Oxid als Dielektrikum:

- Aluminium-Elektrolytkondensatoren verwenden eine hochreine und elektrochemisch geätzte (aufgeraute) Aluminiumfolie als Anode mit Aluminiumoxid Al2O3 als Dielektrikum

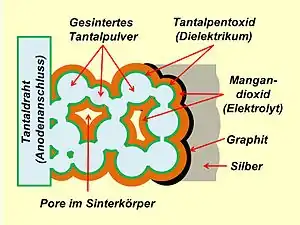

- Tantal-Elektrolytkondensatoren verwenden hochreines, feinpulveriges und gesintertes Tantalpulver als Anode mit Tantalpentoxid Ta2O5 als Dielektrikum

- Niob- oder Niob-Oxid-Elektrolytkondensatoren verwenden hochreines, feinpulveriges und gesintertes Niob- oder Niob-Oxid als Anode mit Niobpentoxid Nb2O5 als Dielektrikum.

Die Materialeigenschaften der durch die anodische Oxidation erzeugten Dielektrika bestimmen die spezifische Kapazität der jeweiligen Kondensator-Bauart. Außerdem spielt die Oxidstruktur noch eine wichtige Rolle. Die folgende Tabelle gibt einen Überblick über die Eigenschaften der unterschiedlichen Oxid-Materialien.

| Anodenmaterial | Dielektrikum | Oxid- struktur |

Relative Permittivität |

Durchschlags- festigkeit (V/µm) |

Oxidschicht- dicke (nm/V) |

|---|---|---|---|---|---|

| Aluminium | Aluminiumoxid Al2O3 | amorph | 9,6 | 710 | 1,4 |

| kristallin | 11,6…14,2[2] | 800…1000[3] | 1,25…1,0 | ||

| Tantal | Tantalpentoxid Ta2O5 | amorph | 27 | 625 | 1,6 |

| Niob oder Nioboxid | Niobpentoxid Nb2O5 | amorph | 41 | 400 | 2,5 |

Beim Vergleich der Werte für Aluminiumoxid und Tantalpentoxid zeigt sich, dass die die relative Permittivität von Tantalpentoxid höher ist als die von Aluminiumoxid und Tantal-Elkos theoretisch eine höhere spezifische Kapazität als Al-Elkos haben müssten. In realen Tantalkondensatoren werden diese Oxidschichtdicken jedoch erheblich dicker formiert, als es die spätere Nennspannung des Kondensators erforderlich machen würde. Dies geschieht aus Gründen der Sicherheit, denn durch den direkten Kontakt des festen Elektrolyten im Kondensator mit dem Oxid ergeben sich im Bereich von Fehlstellen, Verunreinigungen oder Brüchen im Oxid elektrische Mikrobrücken, die zu erhöhtem Reststrom oder sogar zum Kurzschluss führen können.[4] Diese Maßnahme bedeutet, dass in vielen Fällen die Baugrößenunterschiede zwischen Ta-Elkos und Al-Elkos mit gleicher Nennspannung und Kapazität geringer sind als sie theoretisch möglich sein könnten.

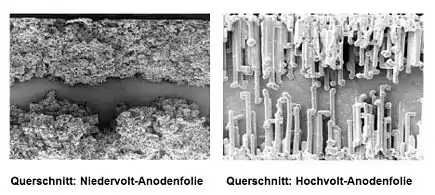

Anodenstrukturen

Ein Grund für die relativ hohe spezifische Kapazität der Elkos gegenüber anderen konventionellen Kondensatoren ist die stark vergrößerte Oberfläche der Anode. Bei Aluminium-Elkos wird die Anodenfolie elektrochemisch geätzt, bei Tantal-Elkos wird durch sintern von feinem Pulvern die Anodenoberfläche gegenüber einer glatten Oberfläche deutlich vergrößert. Sie kann für kleine Spannungen bis zum Faktor 200 größer als eine glatte Oberfläche sein.[5][6][7]

- Strukturen der Anodenmaterialien von Elektrolytkondensatoren

Die Anodenfolien von Al-Elkos werden elektrochemisch geätzt (aufgeraut), links: 10 V-Niedervolt-Anodenfolie, rechts: 400 V-Hochvolt-Anodenfolie

Die Anodenfolien von Al-Elkos werden elektrochemisch geätzt (aufgeraut), links: 10 V-Niedervolt-Anodenfolie, rechts: 400 V-Hochvolt-Anodenfolie Gesintertes Tantalpulver mit aufliegender Oxidschicht

Gesintertes Tantalpulver mit aufliegender Oxidschicht

Sowohl durch die Ätzung der Aluminium-Anodenfolie als auch durch das Sintern des Tantal- bzw. Niob-Pulvers entsteht eine aufgeraute Anode, deren Oberfläche deutlich größer als die einer glatten Oberfläche ist.

Die Struktur der Anode und die Materialeigenschaften des Dielektrikums sind die Faktoren, die die Kapazität der Kondensatoren bestimmen. Die folgende Tabelle gibt einen Überblick über die Eigenschaften der unterschiedlichen Oxid-Materialien.

Formierung des Dielektrikums

Zur Beschreibung der chemischen Prozesse bei der Formierung von

- Al-Elektrolytkondensatoren siehe Aluminium-Elektrolytkondensator, von

- Ta-Elektrolytkondensatoren siehe Tantal-Elektrolytkondensator.

Elektrolyt

Der Elektrolyt, Namensgeber der Elektrolytkondensatoren, hat nun die Aufgabe, die aufgerauten Strukturen der jeweiligen Anoden mit dem aufliegenden Dielektrikum möglichst vollständig zu bedecken um als Gegenelektrode (Kathode) zu wirken. Dazu muss er mechanisch in die Poren eingebracht werden können, was nur in flüssiger Form erfolgen kann. Feste Elektrolyte werden deshalb zunächst in flüssiger Form in die Anodenstrukturen eingebracht und anschließend verfestigt.

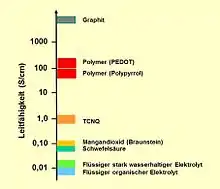

Die wichtigste elektrische Eigenschaft eines Elektrolyten im Elektrolytkondensator ist seine Leitfähigkeit.

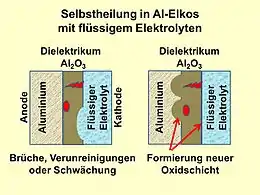

Aluminium-Elektrolytkondensatoren haben meist einen flüssigen oder gelartigen Elektrolyten, der als Ionenleiter physikalisch eine Ionen-Leitfähigkeit mit begrenzter Ionenbeweglichkeit besitzt, siehe auch Aluminium-Elektrolytkondensator#Elektrolyt. Als flüssiger Elektrolyt für Tantal-Elektrolytkondensatoren kommt meist Schwefelsäure zum Einsatz. Flüssige Elektrolyte sind preiswert und stellen während des Betriebs Sauerstoff für die Selbstheilung der dielektrischen Oxidschicht zur Verfügung, wodurch niedrige Reststromwerte erreicht werden können. Andererseits ist die sehr starke Temperaturabhängigkeit elektrischer Parameter besonders bei tiefen Temperaturen eine Folge des Einfrierens der Flüssigkeit. Auch die Lebensdauerbegrenzung von Al-Elkos mit flüssigem Elektrolyten durch Austrocknungen bei hohen Temperaturen ist auf die Verwendung von Flüssigkeiten zurückzuführen.

Neben flüssigen Elektrolytsystemen werden Elektrolytkondensatoren auch mit festen Elektrolytsystemen hergestellt. Feste Elektrolyte haben eine deutlich geringere Temperaturabhängigkeit der elektrischen Parameter und haben keine Austrocknungsprozesse. Diese Elektrolyte sind Elektronenleiter, das heißt, elektrische Änderungen wie Schaltflanken oder Transienten werden ohne Verzögerung weitergeleitet, wodurch spezielle Schaltungsvorschriften erforderlich sind. Solche festen Elektrolyte bestehen entweder aus

- Mangandioxid, MnO2, siehe auch Tantal-Elektrolytkondensator#Kathode (Elektrolyt) oder aus einem

- leitfähigen Polymer, beispielsweise Pedot:PSS, siehe auch Polymer-Elektrolytkondensator#Elektrolyte.

Bauarten und Bauformen

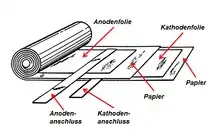

Prinzipieller Aufbau von Aluminium-Elektrolytkondensatoren

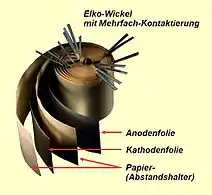

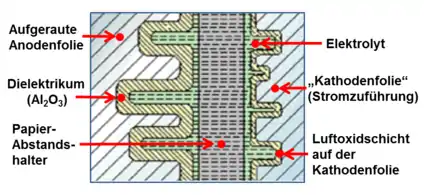

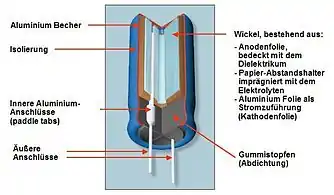

Bei Aluminium-Elektrolytkondensatoren wird die geätzte und formierte Anodenfolie zusammen mit einer zweiten Aluminiumfolie und einem Papierstreifen als Abstandshalter gewickelt, mit dem Elektrolyten getränkt, in einem Aluminium-Metallbecher eingebaut und dann verschlossen. Die zweite Al-Folie wird Kathodenfolie genannt, obgleich der Elektrolyt die eigentliche Kathode ist.

- Prinzipieller Aufbau eines Aluminium-Elektrolytkondensators mit flüssigem Elektrolyten

Geöffneter Wickel eines Aluminium-Elektrolytkondensators mit Mehrfachkontaktierung der Elektrodenfolien

Geöffneter Wickel eines Aluminium-Elektrolytkondensators mit Mehrfachkontaktierung der Elektrodenfolien Querschnitt durch den Aufbau eines Aluminium-Elektrolytkondensators mit der Anodenfolie, dem aufliegenden Oxid (Dielektrikum), dem Papier-Abstandshalter und der Kathodenfolie

Querschnitt durch den Aufbau eines Aluminium-Elektrolytkondensators mit der Anodenfolie, dem aufliegenden Oxid (Dielektrikum), dem Papier-Abstandshalter und der Kathodenfolie Aufbau eines typischen radialen (single-ended) Aluminium-Elektrolytkondensator mit flüssigem Elektrolyten

Aufbau eines typischen radialen (single-ended) Aluminium-Elektrolytkondensator mit flüssigem Elektrolyten

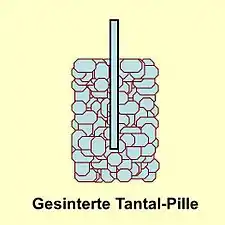

Prinzipieller Aufbau von Tantal- und Niob-Elektrolytkondensatoren

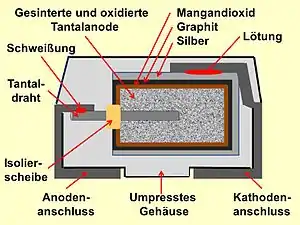

Bei Tantal- und bei Niob-Elektrolytkondensatoren besteht die Anode aus feinkörnigem, gesintertem und formierten Metallpulver. Diese Elko-Zelle wird mit dem Elektrolyten versehen, der dann mit einer Graphit- und einer Silberschicht kontaktiert wird. Die Umhüllung besteht meist aus einer Kunststoff-Umpressung.

- Prinzipieller Aufbau eines SMD-Tantal-Elektrolytkondensators mit festem Mangandioxid-Elektrolyten

Die Tantal-Anode eines Tantal-Elektrolytkondensators besteht aus gesintertem Tantalpulver

Die Tantal-Anode eines Tantal-Elektrolytkondensators besteht aus gesintertem Tantalpulver Querschnitt durch die Struktur der gesinterten Tantal-Anode mit dem aufliegenden Oxid, dem Mangandioxid-Elektrolyten und der Kontaktierung des Elektrolyten über eine Graphit- und eine Silberschicht

Querschnitt durch die Struktur der gesinterten Tantal-Anode mit dem aufliegenden Oxid, dem Mangandioxid-Elektrolyten und der Kontaktierung des Elektrolyten über eine Graphit- und eine Silberschicht Aufbau eines typischen SMD-Tantal-Chip-Elektrolytkondensators mit festem Elektrolyten

Aufbau eines typischen SMD-Tantal-Chip-Elektrolytkondensators mit festem Elektrolyten

Bauformen

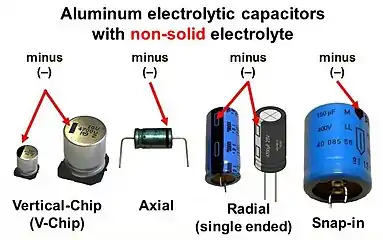

Aluminium-Elektrolytkondensatoren bilden wegen der großen Bauformvielfalt und ihrer preiswerten Herstellung die große Masse der in der Elektronik verwendeten Elektrolytkondensatoren. Tantal-Elektrolytkondensatoren, meist in der SMD-Version verwendet, haben eine höhere spezifische Kapazität als die Al-Elkos und finden in Geräten mit geringen Platzverhältnissen oder flachem Design wie Laptops Verwendung. Sie werden außerdem in der Militärtechnik eingesetzt. Niob-Elektrolytkondensatoren, im Massengeschäft eine Neuentwicklung, sind in der SMD-Bauform als Ersatz für Tantal-Elektrolytkondensatoren vorgesehen.

Bauarten und Eigenschaften von Elektrolytkondensatoren

Stammbaum der Elektrolytkondensatoren

Bedingt durch die unterschiedlichen Anodenmaterialien und der Kombination dieser Materialien mit den verschiedenen Elektrolytsystemen sind im Laufe der Zeit viele unterschiedliche Elko-Bauarten oder Elko-Familien entwickelt worden, die zusammen einen „Stammbaum der Elektrolytkondensatoren“ bilden.

| ||||||||||||||||||||||||||||||||||

| Übersicht über die unterschiedlichen Bauarten von Elektrolytkondensatoren durch die Kombination von Anodenmaterialien und unterschiedlichen Elektrolytsystemen | ||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Kennwerte der Elko-Bauarten

Aus der Kombination der Anodenmaterialien für Elektrolytkondensatoren und möglicher Elektrolyte haben sich eine ganze Reihe von Elkotypen gebildet, die jeder für sich seine besonderen Vor- und Nachteile aufweist. Eine grobe Übersicht über die wichtigsten Kennwerte der unterschiedlichen Elko-Bauarten gibt die nachfolgende Tabelle.

| Anoden- material |

Elektrolyt | Kapazitäts- bereich [µF] |

Nennspannungs- bereich [V] |

Max. Kategorie- temperatur [°C] |

|---|---|---|---|---|

| Aluminium- Folie | flüssig: z. B. DMF, DMA, GBL | 0,1…1.000.000 | 6,3…550 | 105/125/150 |

| flüssig: Borax, Glycol | 0,1…2.700.000 | 6,3…630 | 85/105 | |

| flüssig: Wasser-basiert | 1…18000 | 6,3…100 | 85/105 | |

| fest: leitfähiges Polymer | 2,2…3900 | 2,0…200 | 125 | |

| Hybrid: Polymer und flüssig | 6,8…1000 | 6,3…125 | 105/125 | |

| Tantal- Sinterkörper | flüssig: Schwefelsäure | 0,1…15.000 | 6,3…150 | 125/150/200 |

| fest: Mangandioxid | 0,1…1500 | 2,5…63 | 105/125/150/175 | |

| fest: leitfähiges Polymer | 0,47…3300 | 2,5…125 | 105/125 | |

| Niob- Sinterkörper | fest: Mangan(IV)-oxid | 1…1500 | 2,5…10 | 105 |

Die sogenannten „nassen“ Al-Elkos waren und sind die preiswertesten Bauelemente im Bereich der hohen Kapazitätswerte und im Bereich höherer Spannungen. Sie bieten nicht nur die preiswerten Lösungen für Siebung und Pufferung, sondern sind auch relativ unempfindlich gegenüber Transienten und Überspannungen. Sofern in einem Schaltungsaufbau genug Platz vorhanden ist oder Spannungen größer 50 V benötigt werden, sind Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten, mit Ausnahme der militärischen Anwendungen, in der gesamten Elektronik zu finden.

Tantal-Elektrolytkondensatoren besitzen in Form der oberflächenmontierbaren „Ta-Chips“ in allen Bereichen der industriellen Elektronik einen festen Platz als zuverlässige Bauelemente für Geräte in Flachbauweise oder in denen wenig Platz vorhanden ist, die in einem möglichst großen Temperaturbereich mit stabilen elektrischen Parametern arbeiten sollen. Im Bereich militärischer und Weltraum-Applikationen haben nur Tantal-Elektrolytkondensatoren überhaupt die erforderlichen Zulassungen.

Niob-Elektrolytkondensatoren stehen in direkten Wettbewerb zu industriellen Tantal-Elkos, ihre Eigenschaften sind vergleichbar. Wegen ihres etwas geringeren Gewichtes bieten sie bei Applikationen mit hohen Anforderungen an Vibrations- und Stoßfestigkeit einen Vorteil gegenüber den Tantal-Elkos. Darüber hinaus ist Niob besser verfügbar.

Abgrenzung zu Superkondensatoren

Elektrolytkondensatoren füllen die Lücke zwischen den statischen Kunststoff-Folien- und Keramikkondensatoren und den elektrochemischen Superkondensatoren. Sie besitzen eine höhere Kapazität pro Bauvolumen als die beiden genannten statischen Kondensatorarten, jedoch eine deutlich geringere als die elektrochemischen Superkondensatoren. Die Energiedichte der Elkos, das ist das Maß für die speicherbare elektrische Energie pro Raumvolumen, ist zwar deutlich geringer als die der Superkondensatoren, dafür haben Elkos, wie auch die anderen statischen Kondensatoren, eine sehr viel größere Leistungsdichte. Die Leistungsdichte eines Energieträgers ist ein Maß für die Geschwindigkeit, mit der eine Leistung pro Volumen- oder Masseeinheit aufgenommen oder abgegeben werden kann. Durch diesen Unterschied ergibt sich von den Einsatzbereichen her eine deutliche Trennung zwischen Elektrolytkondensatoren und Superkondensatoren. Elektrolytkondensatoren puffern schnelle Energiespitzen für kurze Zeiten und glätten Gleichspannungen durch Sieben von überlagerten Wechselströmen bis in den MHz-Bereich hinein. Superkondensatoren puffern Gleichspannungen und liefern Energie über längere Zeiträume.[8] Sie sind für das Glätten von gleichgerichteten Wechselspannungen nicht geeignet.

Geschichte

Ursprung

Das Phänomen, dass man auf Aluminium in einem elektro-chemischen Verfahren eine Schicht erzeugen kann, die einen elektrischen Strom in nur einer Richtung hindurchlässt, in der anderen Richtung jedoch stromsperrend wirkt, wurde 1875 von dem französischen Forscher Ducretet entdeckt.[9] Wegen dieser Wirkung als „elektrisches Ventil“ gab er Metallen mit dieser Eigenschaft den Beinamen Ventilmetall. Dazu gehören neben Aluminium, Tantal, Niob, auch noch Mangan, Titan, Wolfram und weitere.

Aluminium-Elektrolytkondensatoren

Charles Pollak, geboren als Karol Pollak, der später der polnische Edison genannt wurde, hatte 1896 die Idee, die einseitig sperrende Oxidschicht als Dielektrikum eines gepolten Kondensators in einem Gleichstromkreis auszunutzen. Als Hersteller von Akkumulatoren hatte Pollak neben seinen physikalischen auch noch große chemische Kenntnisse. Er kombinierte die Idee des gepolten Kondensators mit seinem Wissen, dass die Oxidschicht in einem alkalischen oder neutralen Elektrolyten stabil erhalten bleibt, auch wenn der Strom abgeschaltet wird. Diese beiden Erkenntnisse fügte er zusammen und konzipierte daraus einen "Flüssigkeits-Kondensator mit Aluminium-Elektroden". Für diese Idee wurde ihm in Frankfurt 1896 das Patent DRP 92564 erteilt,[10] das zur Grundlage aller späteren Elektrolytkondensatoren wurde.[11]

Die neuen „Flüssigkeitskondensatoren“, die nach der Pollak-Erfindung gebaut wurden, erreichten aufgrund der sehr dünnen elektrisch sperrenden Aluminiumoxidschicht auf der Anode eine spezifische Kapazität, die bei Weitem alle damals bekannten Kondensatoren wie Papierkondensatoren oder Glaskondensatoren übertrafen. Sie wurden bei Beginn des neuen Jahrhunderts in Deutschland zum Entstören der 48 V-Gleichspannung von Telefonanlagen benutzt.[12]

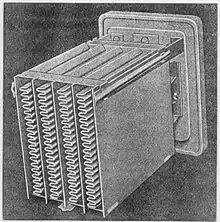

Erste Bauformen – „Nasse“-Elkos

Der Aufbau dieser „Elkos“ hatte wenig Ähnlichkeit mit heutigen Bauformen und erinnert eher an den Aufbau von Batterien. Sie bestanden aus einem Metallkasten, der mit einem Borax-Elektrolyten gefüllt war und in dem ein gefaltetes Aluminiumblech als Anode freischwebend eingebaut war. Der Metallbecher diente über den Elektrolyten dann gleichzeitig als Kathodenanschluss. Diese Konstruktion wurde bis in die 1930er Jahre eingesetzt und wurde zum Namensgeber der sogenannten „nassen“ Elektrolytkondensatoren. „Nass“ auch in dem Sinne, dass der Elektrolyt nicht nur flüssig war, sondern auch noch viel Wasser enthielt.[13]

Erfindung der Kathodenfolie

Als Vater aller modernen Aluminium-Elektrolytkondensatoren gilt Samuel Ruben.[14] Im Jahre 1925, als Partner von Philip Mallory, dem Begründer des Batterieherstellers, der jetzt unter dem Namen Duracell bekannt ist, reichte er 1925 seine Idee eines neuartigen „Electric Condensers“ zum Patent ein.[15] Der Rubens Elektrolytkondensator übernahm von den Glimmerkondensatoren die Technik der geschichteten Bauweise mit mehreren gestapelten Anoden. Jeder Anode fügte er eine zweite separate Aluminiumfolie hinzu, die er mit einer Papierschicht als mechanischen Schutz gegen direkten metallischen Kontakt zur Anode trennte. Die zweite Al-Folie, später „Kathodenfolie“ genannt, leitete er, wie auch die Anoden, mit jeweils einem Kontaktstreifen nach außen, wo sie zusammengefasst und mit den Anschlüssen verbunden wurden. Getränkt wurde der gesamte Block mit einem flüssigen, aber wasserfreien Elektrolyten. Mit dieser Konstruktion hatte das vorher als Kathodenanschluss wirksame Gehäuse keine elektrische Funktion mehr. Diese Kondensatoren wurden als „Trocken-Elektrolytkondensatoren“ bekannt, weil der weiterhin flüssige Elektrolyt wasserfrei war und durch Schütteln nicht mehr hörbar war.

Damit und mit der kurz danach (1927) erfolgten Erfindung der gewickelten Folien mit Papier-Zwischenlage durch Alfred Heckel in Berlin[16] wurde das Bauvolumen der Elektrolytkondensatoren erheblich kleiner und preiswerter und die Herstellung konnte automatisiert werden. Mit solchen neuen, gewickelten Kondensatoren begann 1931 bei Cornell-Dubilier in South Plainfield, NJ, USA die erste industrielle Serienfertigung von Aluminium-Elektrolytkondensatoren.[13] In Deutschland begann zur selben Zeit die industrielle Serienfertigung bei der AEG im AEG-Hydrawerk in Berlin. Durch die konsequente Automatisierung besonders in den USA[13] konnten diese Kondensatoren klein und preiswert genug für die damals neuen Rundfunkgeräte hergestellt werden.

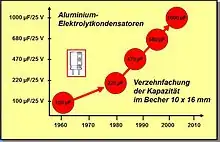

Nach 1950 – ständige Weiterentwicklungen

Die Zeit nach dem Zweiten Weltkrieg ist verbunden mit einer weiteren rasanten Entwicklung in der Rundfunk- und Fernsehtechnik mit stark steigendem Bedarf an Elektrolytkondensatoren. Die steigenden Gerätestückzahlen veränderten die Art der Bestückung von der manuellen zur automatischen Bestückung der Bauelemente in den Geräten. Das bedingte die Anpassung der Elko-Bauformen. Mit der Einführung der Leiterplattenmontage mit festen Rastermaßen Anfang der 1960er Jahre wurden die in Europa vorherrschende axiale Bauform, die entstanden war als die Bauelemente noch freischwebend an Lötstützpunkte angelötet wurden, abgelöst durch die in Fernost entwickelte preiswertere radiale, stehend eingebaute Bauform (single-ended-Elkos).[17] Auch größere, sogenannte „Power-Elkos“ passten sich später in der Bauform der Snap-in-Elektrolytkondensatoren der Leiterplattenmontage an.

Eine weitere neue Technik in der Geräteindustrie, die Oberflächen-Montagetechnik führte danach in den 1980er Jahren zu den SMD-Bauformen bei den Elkos. Die „single-ended“ Bauform erwies sich dabei als besonders anpassungsfähig. Denn die runden, „Vertikal-Chip-Elkos“ (V-Chips) sind im Grunde nichts anderes als radiale Elektrolytkondensatoren, deren Auflage und Anschlüsse für die Oberflächenmontage abgewandelt sind.

Parallel zu diesen Entwicklungen wurden neue elektro-chemische Ätzverfahren entwickelt, um die Anodenoberfläche zur Erhöhung der Kapazität immer weiter zu vergrößern. Heutzutage kann die kapazitiv wirksame Anodenoberfläche bei Niedervolt-Elkos bis zu 200-mal größer sein als die einer glatten Folie. Bei Hochvolt-Elkos mit den dickeren Oxidschichten werden immerhin Oberflächenvergrößerungen etwa bis zum Faktor 30 erreicht.[18]

Gleichzeitig wurden in diesen Jahren erhebliche Anstrengungen unternommen, um die Langzeitstabilität der Elkos durch Verbesserung der Elektrolyte zu verbessern. Hierbei spielten Chlor[13] und Wasser eine besondere Rolle. Beide Substanzen verursachten Korrosionserscheinungen mit unterschiedlichen Auswirkungen. Chlorkorrosion zerfraß das Aluminium und führte letztendlich zum Kurzschluss, die wasser-getriebene Korrosion schwächte die Oxidschicht und verursachte die Reststromprobleme der Elkos der frühen 1950er Jahre.

Ab etwa Anfang der 1960er Jahre wurde das Chlorproblem durch Reinheitsmaßnahen zur Verringerung des Rest-Chlorgehaltes bei der Elko-Produktion abgestellt. Das Problem der Wasser-getriebenen Korrosion, bei der schon nach kurzer Lagerung erhöhten Restströme auftaten, führte zunächst zu Nachformier-Vorschriften, die zur Selbstheilung der Kondensatoren vorgeschlagen wurden. Erst mit der Entwicklung wasserfreier Elektrolytsysteme auf der Basis von organischen Lösungsmitteln in den 1970er Jahren und der Passivierung des Aluminiumoxids mithilfe von sog. Inhibitoren,[19] die phosphathaltige Chemikalien enthielten, in den 1980er Jahren, konnten Al-Elkos mit flüssigen Elektrolyten ohne Reststromprobleme hergestellt werden.

Durch diese Entwicklungen war es möglich, in diesen Jahren immer mehr Baureihen für industrielle Anwendungen mit längerer Lebensdauer, kleineren Restströmen, niedrigeren ESR-Werten oder höherer Temperaturfestigkeit zu entwickeln, beispielsweise wurde 1986 durch Philips die erste 125 °C Al-Elko-Serie entwickelt und auf den Markt gebracht.[20][21]

Der Preisdruck im Massengeschäft mit digitalen Geräten, insbesondere mit PCs, hat bei der bislang letzten Entwicklung neuer Elektrolyte für Al-Elkos eine große Rolle gespielt. Mit dem Ziel der Kostensenkung wurden ab Mitte der 1980er Jahre in Japan neue Elektrolyte auf Wasserbasis entwickelt. Wasser ist preiswert, ist ein wirkungsvolles Lösungsmittel für Elektrolyte und verbessert die Leitfähigkeit des Elektrolyten deutlich. Aber Wasser reagiert mit ungeschütztem Aluminium recht heftig und hat eine wassergetriebene Korrosion zur Folge, die zur Zerstörung des Elkos führen kann.[22][23] 1998 brachte der japanische Hersteller Rubycon[24] mit der „Z-Serie“[25] die ersten Kondensatoren auf den Markt, die mit einem Elektrolyten mit einem Wassergehalt von etwa 40 % arbeiteten. Andere Hersteller folgten kurze Zeit später. Die neuen Serien wurden als englisch "Low ESR-", "Low-Impedance-", oder "High-Ripple Current-Elkos" angepriesen und wurden im Massengeschäft schnell eingesetzt. Eine gestohlene Rezeptur eines solchen wasserhaltigen Elektrolyten, bei der allerdings wichtige stabilisierende Stoffe fehlten, führte in den Jahren 2000 bis 2005 zu dem Problem der massenweise platzenden Elkos in PCs und Netzteilen, was unter dem Begriff "Capacitor Plague" bekannt wurde.

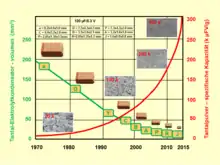

Tantal-Elektrolytkondensatoren

Die ersten Tantal-Elektrolytkondensatoren mit gewickelten Tantal-Folien und flüssigem Elektrolyten wurden 1930 von der Tansitor Electronic Inc. USA für militärische Zwecke hergestellt.[26] Die maßgebliche Entwicklung von Tantal-Elektrolytkondensatoren erfolgte ab 1950 in den Bell Laboratories (USA). R. L. Taylor und H. E. Haring hatten 1950 die Idee, anstatt Tantalfolie zu ätzen, Tantalpulver bei hohen Temperaturen zu sintern, um eine große Anoden-Oberfläche zu erhalten.[27] Parallel dazu wurde ebenfalls in den Bell Laboratories durch D. A. McLean und F. S. Power nach einem festen Elektrolyten geforscht.[28] 1952 fanden sie mit der Pyrolyse vom flüssigen Mangan-Nitrat (Mn(NO3)2) in das feste halbleitende Mangandioxid (MnO2) den Weg zu einem festen Elektrolyten.[29]

1954 gelang es Preston Robinson bei der Sprague Electric Company (heute: Vishay) den ersten funktionsfähigen Tantalkondensator mit MnO2-Elektrolyten herzustellen.[31] Die neue Technologie wurde schnell weiterentwickelt[32][33] und derart perfektioniert, dass sehr bald zahlreiche Hersteller, auch in Japan und Europa, die Großserienproduktion starteten.[34]

Mitte der 1990er Jahre wurde bei der H. C. Starck GmbH, Deutschland, ein neuer chemischer Prozess entwickelt, der es ermöglichte, Tantalpulver mit extrem kleinen Korngrößen zu erzeugen.[35][36] Als Folge konnte bis 2015 eine zehnfache Erhöhung der spezifischen Pulver-Kapazität erreicht werden, wodurch bei einem gegebenen Bauvolumen die Kapazität eines Tantal-Kondensators ebenfalls um etwa den Faktor 10 anstieg.[37]

Heutzutage sind Tantal-Kondensatoren in der SMD-Bauform in fast allen elektronischen Geräten in Flachbauweise zu finden. Sie machen mehr als 80 % der Tantal-Kondensatorproduktion aus, was etwa 40 % des weltweiten Tantalbedarfs ausmacht.[38]

Niob-Elektrolytkondensatoren

Die ersten Niob-Elektrolytkondensatoren wurden parallel zur Entwicklung von Tantal-Elektrolytkondensatoren in den 1960er Jahren sowohl in den USA als auch in der damaligen Sowjetunion entwickelt. Dort nahmen sie aufgrund der besseren Verfügbarkeit des Grundmetalls den Platz ein, den im Westen die militärischen Tantal-Elkos mit Sinter-Anode und Braunstein-Elektrolyten hatten. Als Hauptschwierigkeit bei der Entwicklung von Nb-Elkos erwies sich die hohe Diffusionsrate von Sauerstoff aus der dielektrischen Nb2O5-Schicht in die metallische Anode, wodurch die Niob-Kondensatoren besonders bei erhöhter Temperatur zu einem hohen und instabilen Reststromverhalten neigten. Deshalb wurde die Entwicklung in den USA seinerzeit nicht weitergeführt.

Um die Jahrtausendwende kam es zu einer Verknappung von Tantal,[39][40] was dazu führte, dass die Entwicklung von Niob-Elkos wieder aufgenommen wurde, da Niob als Rohmaterial deutlich häufiger als Tantal in der Erdkruste vorhanden ist und auch preiswerter ist.

Durch speziell vorbereitete Nb-Pulver und Prozessanpassungen unter Verwendung von Stickstoff bei der Herstellung von Niob-Kondensatoren gelang es um das Jahr 2000 den beiden Herstellern Epcos[41] und Kemet[42] mit dem reinen Metall als Anode Niob-Elektrolytkondensatoren mit stabilen elektrischen Parametern herzustellen.

Eine zweite Lösung um die Sauerstoffdiffusion zu reduzieren und den Reststrom zu stabilisieren war, anstelle des reinen Metalls sein Suboxid Nioboxid NbO als Anode zu verwenden. Diese Lösung wurde durch den Hersteller AVX entwickelt, der NbO als Anode für seine Niob-Kondensatoren mit dem Handelsnamen "OxiCap" verwendet.[43][44]

Der gegenüber Tantal-Chipkondensatoren eingeschränkte Nennspannungs- und Temperaturbereich der Niob-Chipkondensatoren hat in den vergangenen Jahren große Umsatzerwartungen begrenzt, sodass zurzeit (2016) nur noch wenige Hersteller verblieben sind.

Polymer-Elektrolytkondensatoren

Durch die zunehmende Digitalisierung elektronischer Schaltungen seit den 1970er Jahren wurde die Haupt-Zielsetzung bei den Entwicklungen aller Elektrolytkondensatoren neben der Verkleinerung der Baugrößen die Verringerung der internen ohmschen Verluste, des ESR und der Verringerung der internen Induktivität ESL, denn die Schaltfrequenzen wurden immer höher und die Rippelstrombelastung der Kondensatoren in den Stromversorgungen stieg an.[45]

Diese deutliche Erhöhung der Elektrolyt-Leitfähigkeit schaffte ein organischer Leiter, das Ladungs-Transfer-Salz TCNQ, (Tetracyanochinodimethan). Es wurde 1973 von A. Heeger und F. Wudl erstmals hergestellt. Mit diesem TCNQ-Elektrolyten konnte eine Verbesserung der Leitfähigkeit um den Faktor 10 gegenüber dem Braunstein-Elektrolyten erreicht werden. 1983 brachte Sanyo diese „OS-CON“ genannten Aluminium-Kondensatoren auf den Markt.[46]

Mit der Entwicklung leitfähiger Polymere seit 1977 durch Alan J. Heeger, Alan MacDiarmid und Hideki Shirakawa[47] wurden weitere Verbesserungen möglich. Die Leitfähigkeit von Polymeren wie Polypyrrol oder PEDOT als Elektrolyt in Elektrolytkondensatoren ist um den Faktor 100 bis 500 besser als von TCNQ und reicht nahe an die Leitfähigkeit von Metallen heran.

Die ersten Aluminium-Elektrolytkondensatoren mit einem festen leitfähigen Polypyrrol-Polymer-Elektrolyten wurden 1988 vom japanischen Hersteller Nitsuko mit der Bezeichnung „APYCAP“ als bedrahtete radiale Aluminium-Elektrolytkondensatoren mit dem leitfähigen Polymer Polypyrrol herausgebracht. Aber erst als 1991 der Hersteller Panasonic mit seinen „SP-Cap“[48] genannten Polymer-Elkos auf den Markt kam, gelang dieser neuen Technologie der Durchbruch. Tantal-Elektrolytkondensatoren mit Polymer-Elektrolyten folgten kurze Zeit später. 1993 brachte NEC mit seinen „NeoCap“ genannten Tantal-Elkos SMD-Chips mit Polypyrrol-Elektrolyt auf den Markt. 1997 folgte dann Sanyo mit den „POSCAP“-Tantal-Chips.

Die Entwicklung leitfähiger Polymere für Elektrolytkondensatoren wurde um 1990 vorangetrieben durch H.C. Starck, eine Tochterfirma der Bayer AG.[49] Das neu entwickelte Polymer PEDOT (Poly-3,4-ethylendioxythiophen, Handelsname Baytron) besitzt mit einer Leitfähigkeit von bis zu 600 S/cm eine deutlich höhere Leitfähigkeit als Polypyrrol. 1999 stellte Kemet Tantal-Chips mit PEDOT-Elektrolyten dem Markt vor.[50] Zwei Jahre später wurden von Kemet auch Polymer-Aluminium-Elkos mit PEDOT angeboten.[51]

Ende des Jahres 2010 wurde der Hersteller der OS-CON-Elkos, Sanyo, durch Panasonic übernommen.[52] Die OS-CON-TCNQ-Elkos wurden danach durch den neuen Eigentümer abgekündigt und unter derselben Bezeichnung als „Neue OS-CON-Polymer-Elkos“ angeboten.[53]

Nach der Jahrtausendwende wurden die Hybrid-Polymerkondensatoren entwickelt, die zusätzlich zum Polymer-Elektrolyten noch einen flüssigen Elektrolyten besitzen.[54] Durch diese Konstruktion kann der Reststrom verringert werden.

Elektrische Kennwerte

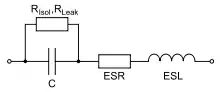

Ersatzschaltbild

Die elektrischen Eigenschaften wie Kapazität, Verluste und Induktivität von realen Kondensatoren werden nach der Fachgrundspezifikation IEC 60384-1, die in Deutschland als DIN EN 60384-1; VDE 0565-1 erschienen ist, mit Hilfe eines idealisierten Serien-Ersatzschaltbildes beschrieben.[55]

Hierin sind:

- , die Kapazität des Kondensators,

- , der äquivalente Serienwiderstand oder Ersatz-Serien-Widerstand, in ihm sind alle ohmschen Verluste des Bauelementes zusammengefasst. Dieser Wirkwiderstand wird allgemein nur „ESR“ (Equivalent Series Resistance) genannt

- , die äquivalente Serieninduktivität oder auch Ersatz.Serien-Induktivität, in ihr sind alle induktiven Anteile des Bauelementes zusammengefasst, sie wird allgemein nur „ESL“ (Equivalent Series Inductivity L) genannt.

- , der Parallelwiderstand zum idealen Kondensator, der den Reststrom (Leckstrom) des Elkos repräsentiert.

Kapazität und Kapazitätstoleranz

Die übliche Einheit der Kapazität für Elektrolytkondensatoren ist "µF".

Die Kapazität eines Elektrolytkondensators ist frequenz- und temperaturabhängig. Bei der Frequenz 0 Hz, also bei Gleichspannung, hat ein Elko eine Ladefähigkeit, die der gespeicherten Ladung entspricht. Diese Kapazität wird Gleichspannungskapazität genannt. Sie wird mit einer Zeitmessung über die Lade- bzw. Entladekurve eines RC-Gliedes gemessen. Dieses Messverfahren ist zeitaufwendig und industriell nicht durchführbar. Deshalb wird die Kapazität von Elektrolytkondensatoren in einer Kapazitätsmessbrücke mit einer Wechselspannung von ≤ 0,5 V und der Frequenz von 100/120 Hz bei Raumtemperatur 20 °C gemessen.[56] Der so gemessene Kapazitätswert ist etwa 10 bis 15 % niedriger als der Wert, der der gespeicherten Ladung entspricht. In der Messfrequenz unterscheiden sich Elektrolytkondensatoren von Keramik- und Kunststoff-Folienkondensatoren, deren Kapazität bei 1 kHz gemessen wird.

Während Al-Elkos mit flüssigem Elektrolyten mit der Mess-Wechselspannung von 0,5 V gemessen werden können, müssen Ta-Elkos mit festem Elektrolyten mit einer positiven Gleich-Vorspannung, die eine Falschpolung verhindert, gemessen werden, siehe auch Tantal-Elektrolytkondensator#Kapazität und Kapazitätstoleranz.

Der in den Datenblättern der Hersteller angegebene Kapazitätswert für Elektrolytkondensatoren ist die „Nennkapazität CR“ (Rated capacitance CR), auch „Bemessungskapazität“ genannt. Sie wird gemäß DIN EN/IEC 60063 in Werten entsprechend der E-Reihe angegeben. Dieser Nennwert ist gemäß DIN EN/IEC 60062 mit einer zulässigen Abweichung, der Kapazitätstoleranz, so spezifiziert, dass keine Überlappungen entstehen.

| E3-Reihe | E6-Reihe | E12-Reihe |

|---|---|---|

| 10-22-47 | 10-15-22-33-47-68 | 10-12-15-18-22-27 33-39-47-56-68-82 |

| Kapazitätstoleranz ±20 % | Kapazitätstoleranz ±20 % | Kapazitätstoleranz ±10 % |

| Kennbuchstabe „M“ | Kennbuchstabe „M“ | Kennbuchstabe „K“ |

Der tatsächliche gemessene Kapazitätswert muss sich bei Raumtemperatur innerhalb der Toleranzgrenzen befinden.

Die Kapazitätstoleranz von Elektrolytkondensatoren, ist, verglichen mit anderen Kondensatorfamilien, recht groß. Er ergibt sich aus der Streuung der Ätzung der Al-Anode bzw. aus der Streuung der Korngrößen der verwendeten Pulver und der darauf folgenden Sinterung. Für die überwiegenden Anwendungen von Elkos in Stromversorgungen ist sie jedoch völlig ausreichend.

Nennspannung und Kategoriespannung

Die Spannungsfestigkeit von Elektrolytkondensatoren kann über die anodische Oxidation (Formierung) des Dielektrikums gezielt für die gewünschte Nennspannung des Kondensators hergestellt werden. Deshalb können auch sehr kleine Nennspannungen wie z. B. 2,5 V, realisiert werden, was bei Folien- oder Keramik-Kondensatoren nicht möglich ist. Solch kleine Spannungen werden vermehrt bei modernen Integrierten Schaltungen benötigt.

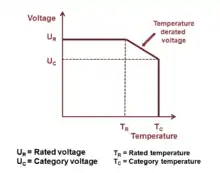

Die Spannungsfestigkeit der jeweiligen Oxidschicht sinkt mit steigender Temperatur. Deshalb werden besonders bei Elektrolytkondensatoren mit festem Elektrolyten häufig zwei Spannungen spezifiziert, die „Nennspannung UR“ (Rated voltage UR), das ist die maximale Gleichspannung, die konstant bei einer beliebigen Temperatur innerhalb des Nenntemperaturbereiches TR (Rated temperature TR) anliegen darf und die „Kategoriespannung UC“ (Category voltage UC), das ist die maximale Gleichspannung, die konstant bei einer beliebigen Temperatur innerhalb des Kategorietemperaturbereiches TC (Category temperature TC) anliegen darf. Die Abbildung 1 zeigt diesen Zusammenhang.

Die Summe aus einer dauerhaft am Kondensator anliegenden Gleichspannung und dem Scheitelwert einer überlagerten Wechselspannung darf die für den Kondensator spezifizierte Spannung nicht überschreiten. Ein Überschreiten der spezifizierten Spannung kann zur Zerstörung des Kondensators führen.[57][5][58]

Der Betrieb von Elektrolytkondensatoren mit einer Spannung niedriger als die spezifizierte Nennspannung hat positiven Einfluss auf die zu erwartende Ausfallrate.[59]

Nenntemperatur und Kategorietemperatur

Den Zusammenhang zwischen dem Nenntemperaturbereich TR und der Nennspannung UR sowie dem erweiterten Kategorietemperaturbereich TC und der reduzierten Kategoriespannung UC ist in Abbildung 1 erklärt.

Spitzenspannung

Elektrolytkondensatoren werden aus Sicherheitsgründen mit einer höheren Spannung formiert als nur mit der Nennspannung. Deshalb können sie während des Betriebs kurzzeitig für eine begrenzte Anzahl von Zyklen einer sogenannten Spitzenspannung US (Surge voltage US) ausgesetzt werden. Die Spitzenspannung ist der maximale Spannungswert, der während des gesamten Betriebes der Kondensatoren über einen Schutzwiderstand von 1 kΩ oder RC= 0,1 s mit einer Häufigkeit von 1000 Zyklen bei einer Verweildauer von 30 Sekunden und einer Pause von 5 Minuten und 30 Sekunden angelegt werden darf, ohne dass es zu sichtbaren Schäden oder einer Kapazitätsänderung von mehr als 15 % kommt.

Die zulässige Spitzenspannung ist in der DIN/EN IEC 60384-1 festgelegt. Für Aluminium-Elkos bis 315 V beträgt sie das 1,15fache, Für Al-Elkos > 315 V das 1,1fache der Nennspannung. Für Ta- und Nb-Elkos mit festem Elektrolyten ist die Spitzenspannung mit dem 1,3fachen der Nennspannung spezifiziert. Jedoch kann für Elkos mit festem Elektrolyten die Spitzenspannung zu einer erhöhten Ausfallrate führen.[60][61][62]

Transienten

Transienten sind schnelle, meist energiearme Überspannungsspitzen. Bei Elektrolytkondensatoren mit flüssigem Elektrolyten (Al-Elkos) bewirkt die begrenzte Beweglichkeit der Ionen-Ladungsträger, dass steile Spannungsflanken gedämpft werden. Diese Elkos haben gegenüber Transienten ein Verhalten, das dem Verhalten von Zenerdioden ähnelt und Spannungsspitzen abmildert.[63] Dieses Verhalten gilt aber nur für energiearme Transienten und hängt ab von der Baugröße des Kondensators. Eine generelle Spezifikation hierfür kann nicht gegeben werden.

Hybrid-Polymer-Aluminium-Elektrolytkondensatoren sind ähnlich wie Elkos mit flüssigem Elektrolyten gegenüber Transienten relativ unempfindlich.[54]

Elektrolytkondensatoren mit festem Elektrolyten reagieren grundsätzlich empfindlich gegenüber Überspannungen und Transienten, da der feste Elektrolyt als Elektronenleiter elektrische Änderungen ohne Verzögerung weitergibt. Diese schnellen Überspannungsspitzen können in deshalb in Tantal- oder Niob-Elkos mit festem Elektrolyten Veränderungen im Oxid des Dielektrikums bewirken. Die Veränderungen im Oxid können unter Umständen direkt zu einem Kurzschluss führen.[60][61]

Umpolspannung (Falschpolung)

Elektrolytkondensatoren, sowohl mit Aluminium- als auch mit Tantal- oder Niob-Anode, sind generell polarisierte Kondensatoren, deren Anode mit positiver Spannung gegenüber der Kathode betrieben werden muss. Es kann aber unterschieden werden zwischen Al-Elkos mit flüssigem Elektrolyten, die mit einer Kathodenfolie konstruiert sind und den Tantal- und Niob-Elkos, die mit einem festen Elektrolyten arbeiten.

Al-Elkos mit flüssigem Elektrolyten sind konstruktiv mit einer Kathodenfolie als Stromzuführung zum Elektrolyten versehen. Diese Kathodenfolie trägt ebenfalls eine dünne Oxidschicht, die eine Spannungsfestigkeit von etwa 0,6 V bei höheren Temperaturen und 1,5 V bei Raumtemperatur besitzt. Deshalb sind Al-Elkos relativ unempfindlich gegenüber kurzfristigen und sehr kleinen Umpolspannungen. Diese Eigenschaft darf jedoch nicht für eine dauerhafte Belastung mit einer kleinen Wechselspannung ausgenutzt werden. Umpolspannungen über diese 1,5 V hinaus können Al-Elkos zerstören.[58][64][65]

Wird eine Umpolspannung an einem Elektrolytkondensator mit festem Elektrolyten angelegt, so beginnt, von einem typabhängigen Schwellenwert an, ein Strom zu fließen. Dieser Strom fließt zunächst in lokalen Bereichen, in denen Verunreinigungen, Oxidbrüche oder Fehlstellen vorliegen. Obwohl es sich um sehr kleine Ströme handelt, entsteht dadurch lokal eine thermische Belastung, die zur Zerstörung der Oxidschicht führen kann. Eine längere Zeit am Ta- oder Nb-Elektrolytkondensator anliegende Umpol- oder Falschpolspannung über den typabhängigen Schwellenwert hinaus führt unweigerlich zum Kurzschluss und somit zur Zerstörung des Kondensators.[66][67][68]

Um die Gefahr der Falschpolung beim Bestücken zu minimieren, werden alle Elektrolytkondensatoren mit einer Markierung der Polarität versehen, siehe Polaritätskennzeichnung.

Als Ausnahme bei der Falschpolung sind bipolare Elektrolytkondensatoren zu betrachten, die mit zwei gegenpoligen geschalteten Anoden aufgebaut sind.

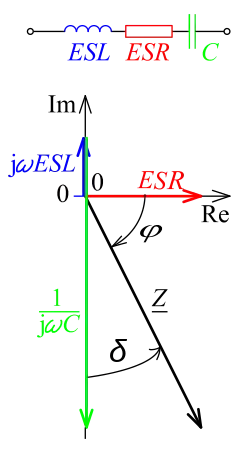

Scheinwiderstand Z und Ersatzserienwiderstand ESR

Analog zum ohmschen Gesetz, wo der Quotient aus Gleichspannung UDC und Gleichstrom IDC gleich einem Widerstand R ist, wird der Quotient aus Wechselspannung UAC und Wechselstrom IAC:

Wechselstromwiderstand oder Scheinwiderstand genannt. Er ist der Betrag der komplexen Impedanz des Kondensators bei der gewählten Messfrequenz. (In den Datenblättern von Kondensatoren wird nur der Scheinwiderstand, also der Betrag der Impedanz (Impedance) angegeben).

Sind die Serienersatzwerte eines Kondensators bekannt, dann kann der Scheinwiderstand auch über diese Werte berechnet werden. Er ist dann die Summe der geometrischen (komplexen) Addition der Wirk- und der Blindwiderstände, also des Ersatzserienwiderstandes ESR (Equivalent Series Resistance) und des induktiven Blindwiderstandes XL mit der äquivalenten Serieninduktivität ESL (Equivalent Series Inductivity L) abzüglich des kapazitiven Blindwiderstandes XC.

Die beiden Blindwiderstände weisen mit der Kreisfrequenz ω folgende Beziehungen auf:

womit sich für den Scheinwiderstand folgende Gleichung ergibt:

(zur Herleitung der verwendeten Vorzeichenkonvention siehe unter Impedanz).

Im Sonderfall der Resonanz, bei dem der kapazitive und der induktive Blindwiderstand gleich groß sind (XC = XL), wird der Scheinwiderstand Z gleich dem ESR des Kondensators, dem Wert, in dem alle ohmschen Verluste des Kondensators zusammengefasst werden.

In einigen, vor allem älteren Datenblättern von Tantal- und Aluminium-Elektrolytkondensatoren wird anstelle des ESR der Verlustfaktor tan δ spezifiziert. Er kann mit folgender Formel in den ESR umgerechnet werden:

Dabei ist zu beachten, dass wegen der starken Frequenzabhängigkeit der Kapazität die Umrechnung des ESR aus dem tan δ nur für die Frequenz gilt, bei der der Verlustfaktor gemessen wurde.

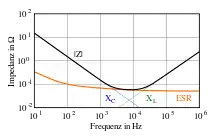

Allgemeines Impedanz/ESR-Verhalten von Elkos

Besonderheit der Elektrolytkondensatoren sind die relativ hohen Kapazitätswerte bei kleinem Bauvolumen, die mit dieser Technologie erreicht werden können. Daher eignen sich Elkos besonders gut für Entkopplungs- und Siebschaltungen im Bereich kleinerer Frequenzen von 50/60 Hz bis hin zu einigen MHz. Sie sind deshalb überwiegend in den Stromversorgungen elektronischer Schaltungen zu finden.

Die Impedanz Z wird in den Datenblättern von Elektrolytkondensatoren als Scheinwiderstand ohne Phasenwinkel spezifiziert. Die nach DIN/EN IEC 60384-1 vorgeschriebene Messfrequenz der Impedanz ist 100 kHz. Der bei 100 kHz gemessene Impedanzwert entspricht meist dem 100 kHz ESR-Wert.

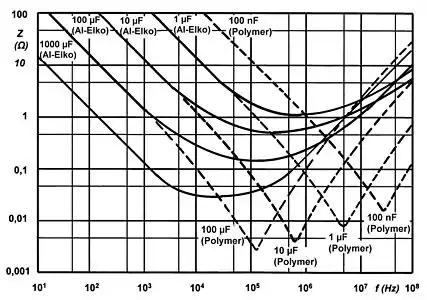

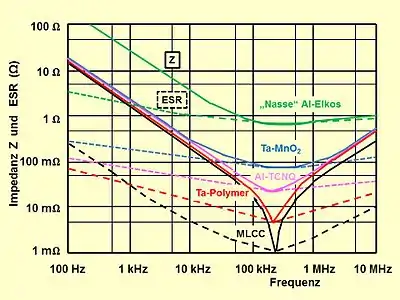

- Typische Verläufe der Impedanz und des ESR von Elektrolytkondensatoren bei unterschiedlichen Kapazitätswerten (links) und bei unterschiedlichen Technologien (rechts)

Typische Verläufe der Impedanz und des ESR von Al-Elkos und Al-Polymer-Elkos bei unterschiedlichen Kapazitätswerten

Typische Verläufe der Impedanz und des ESR von Al-Elkos und Al-Polymer-Elkos bei unterschiedlichen Kapazitätswerten Typische Impedanzverläufe von 100 µF-Elektrolytkondensatoren mit unterschiedlichen Elektrolyten im Vergleich mit einem 100 µF keramischen Klasse 2-MLCC-Kondensator.

Typische Impedanzverläufe von 100 µF-Elektrolytkondensatoren mit unterschiedlichen Elektrolyten im Vergleich mit einem 100 µF keramischen Klasse 2-MLCC-Kondensator.

Die Impedanz, bzw. der ESR von Elektrolytkondensatoren ist abhängig von den Materialien und vom Aufbau des Kondensators. Gewickelte Kondensatoren weisen aufgrund ihres Aufbaus eine höhere Induktivität auf als Kondensatoren mit geschichteten Elektroden. Eine hohe spezifische Kapazität eines Elektrolytkondensators, die mit sehr hoher Aufrauhung geätzter Al-Folien oder sehr feinkörnigem Ta- und Nb-Pulvern erreichbar ist, hat durch die dünneren Strompfade in der Anode einen höheren ESR als Kondensatoren mit geringerer spezifischer Kapazität. Speziell der ESR wird auch durch den verwendeten Elektrolyten beeinflusst. Zwischen den Al-Elkos mit flüssigem Elektrolyten und Elkos mit festem MnO2 oder Polymer-Elektrolyten gibt es große Unterschiede. Besondere Bauformen wie Multi-Anodentechnik oder Face-down-Technik beeinflussen ebenfalls das Impedanz/ESR-Verhalten spezieller Elkos.

Die Impedanz und der ESR sind frequenz- und temperaturabhängig. Generell sinken diese Werte mit steigender Frequenz und Temperatur.[69] Elkos mit flüssigem Elektrolyten haben bei tiefen Temperaturen (−40 °C) einen etwa um den Faktor 10 höheren Z/ESR-Wert als bei Raumtemperatur. Elkos mit festem Elektrolyten haben mit dem Faktor von etwa 2 eine deutlich geringere Temperaturabhängigkeit und einen nahezu linearen Verlauf des ESR über den gesamten spezifizierten Temperaturbereich.

Rippelstrom

Eine der Gleichspannung überlagerte Wechselspannung, die an einem Kondensator liegt, bewirkt in ihm Lade- und Entladevorgänge. Daraus resultiert ein Wechselstrom, der Rippelstrom IR (Ripple current) genannt wird. Er fließt als Effektivwert über den ESR des Kondensators und hat frequenzabhängige elektrische Verluste PV el zur Folge

die ihn von innen heraus erwärmen und zu einer Temperaturerhöhung führen. Diese intern erzeugte Temperatur addiert sich mit eventuellen anderen Wärmequellen zur Betriebstemperatur des Kondensators, die sich dann um den Wert ΔT von der Umgebungstemperatur unterscheidet.

Diese Temperaturdifferenz ΔT wird als thermische Verlustleistung PV th durch Wärmeleitung, -strahlung und -konvektion über die Oberfläche A und dem Wärme-Übergangswiderstand β des Kondensators an die Umgebung abgeführt.

Sind die elektrischen Verluste PV el und die thermische Verlustleistung PV th im Wärme-Gleichgewicht, dann errechnet sich die Temperaturdifferenz des Kondensators zur Umgebung aus:

- ΔT = IR2 · ESR / A · β

Der Datenblattwert des Rippelstroms für Elektrolytkondensatoren wird als sinusförmiger Effektivwert bei 100/120 Hz oder 100 kHz für eine Bauart-abhängige Temperaturerhöhung ΔT des Kondensators gegenüber der Umgebung bei der oberen Nenntemperatur angegeben. Nicht-sinusförmigen Betriebsströme mit anderen Frequenzen müssen deshalb als Effektivwert gemessen oder berechnet werden. Baureihen-spezifische Umrechnungstabellen werden von vielen Herstellern zur Verfügung gestellt.

Bei Al-Elektrolytkondensatoren mit flüssigem Elektrolyten forciert die durch den Rippelstrom erzeugte Wärme das Austrocknen der Kondensatoren und beeinflusst somit die Lebensdauer der Kondensatoren.[70][71][58][64]

Die Erwärmung, die der Rippelstrom verursacht, beeinflusst über die Degeneration des Polymers auch die Lebensdauer von Polymer-Elektrolytkondensatoren.[72][73]

Bei Tantal- und Niob-Elektrolytkondensatoren mit MnO2-Elektrolyten beeinflusst die Erwärmung durch den Rippelstrom die Zuverlässigkeit der Kondensatoren.[74][75][76][77]

Eine Überschreitung des spezifizierten Rippelstromes kann zur Zerstörung (Explosion, Brand) des Kondensators führen.

Laden, Entladen, Einschaltstrom

Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten sind wegen der begrenzten Beweglichkeit der Ionen-Ladungsträger relativ unempfindlich gegenüber hohen Stromspitzen (Current surge) bei Lade- oder Entladevorgängen. Auch hohe Einschaltströme (Inrush current) verursachen normalerweise keine Ausfälle. Durch eine Belastung mit diesen Strömen darf allerdings der spezifizierte maximale Rippelstrom nicht überschritten werden.

Tantal- und Niob-Elektrolytkondensatoren mit festem Elektrolyten reagieren grundsätzlich empfindlich gegenüber hohen Stromspitzen oder hohen Einschaltströmen. Da der feste Elektrolyt als Elektronenleiter elektrische Änderungen mit steilen Stromflanken di/dt ohne Verzögerung weiterleitet, kommt es zu schnellen Änderungen der Feldstärke im Dielektrikum. Fehlstellen, winzigste mechanische Beschädigungen oder Verunreinigungen im Dielektrikum erwärmen sich bei schnellen Änderungen des elektrischen Feldes aber stärker als das übrige Dielektrikum. Dadurch kann sich die Oxidstruktur punktuell von einer amorphen in eine kristalline Struktur verändern. Dieser Vorgang ist als „Feldkristallisation“ bekannt, die unter Umständen direkt zu einem Kurzschluss führen kann.[60][61] Tantal-, Niob und auch Tantal-Polymer-Elektrolytkondensatoren, müssen deshalb entsprechend spezifizierter Anwendungsregeln, z. B. mit einem Spannungsderating[4][78] oder mit einer Strombegrenzung[79] betrieben werden.

Reststrom

Eine Besonderheit bei Elektrolytkondensatoren ist der sogenannte Reststrom (Leakage current), früher auch Leckstrom genannt. Der Reststrom eines Elektrolytkondensators ist der Gleichstrom, der ihn durchfließt, wenn eine Gleichspannung richtiger Polarität angelegt wird. Der Reststrom beinhaltet alle durch Verunreinigungen und mechanische Beschädigungen des Dielektrikums verursachten unerwünschten Gleichströme, die das Dielektrikum passieren können. Der Reststrom ist kapazitäts-, spannungs-, temperatur- und zeitabhängig und hängt von der Vorgeschichte des Kondensators, z. B. vom Löten ab. Bei Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten ist er auch noch abhängig von der vorangegangenen Lagerzeit sowie von der chemischen Verträglichkeit des Elektrolyten mit der Oxidschicht ab.

Spezifiziert wird der Reststrom durch einen Wert, der durch Multiplikation des Nennkapazitätswertes CR und der Nennspannung UR, zu dem oft noch ein kleiner Festwert addiert wird, beispielsweise:

Dieser Wert, gemessen mit der Nennspannung bei Raumtemperatur, ist nach einer vorgeschriebenen Messzeit, zum Beispiel 2 Minuten, einzuhalten.

Die Reststromwerte der unterschiedlichen Bauarten von Elektrolytkondensatoren unterscheiden sich deutlich voneinander. Elkos mit festem Elektrolyten haben eine sehr schnelle Reststrom-Abklingkurve, verbleiben dann aber auf dem erreichten Niveau. Elkos mit flüssigem Elektrolyten können durch ständige Nachformiervorgänge (Selbstheilungen) dieses Niveau ebenfalls erreichen oder sogar unterschreiten.

Der Reststrom von Elektrolytkondensatoren mit flüssigem Elektrolyten wird im Betrieb, bedingt durch Selbstheileffekte, immer geringer, je länger die Kondensatoren an Spannung liegen. Bei Ta- und Niob-Elektrolytkondensatoren mit festem Elektrolyten können punktuelle Selbstheilungen im Oxid im Laufe der Zeit zu geringfügigen Erhöhungen des Reststromes führen.

Obwohl die Reststromwerte heutiger Elektrolytkondensatoren recht klein sind, sind sie deutlich höher als die Ströme über den Isolationswiderstand von Kunststoff-Folien- oder Keramikkondensatoren. Deshalb eignen sich Elkos nicht für Schaltungen wie z. B. Sample-and-Hold-Schaltungen, präzise Zeitmessungen oder Stabilisierung hochohmiger Spannungsquellen.

Dielektrische Absorption (Nachladeeffekt)

Die dielektrischen Absorption (lateinisch absorbere „absaugen, aufsaugen“) beschreibt die dielektrischen Eigenschaften eines Nichtleiters als Funktion der Frequenz.[80] Bei Elektrolytkondensatoren ist der Effekt einerseits für die dielektrischen Verluste bei Wechselspannungsbetrieb und andererseits beim Einschalten des Elkos für die Erhöhung des Reststromes sowie nach dem Abschalten und Entladen des Elkos für das Auftreten einer Spannung am Kondensator verantwortlich.[81] Dieser Effekt wird auch Nachladeeffekt genannt.

Die Spannung, die nach dem Abschalten und Entladen durch die dielektrische Relaxation an den Anschlüssen von Elektrolytkondensatoren entstehen kann, kann recht hohe Werte annehmen, siehe Tabelle

| Kondensatortyp | Dielektrische Absorption |

|---|---|

| Tantal-Elektrolytkondensatoren mit festem Elektrolyten | 1 bis 5 %,[82] 10 %[81] |

| Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten | etwa 10 %[58] |

Elektrolytkondensatoren haben mit einer dielektrischen Absorption von etwa 10 bis 15 % einen relativ hohen Wert. Das kann unter Umständen zu relativ hohen Spannungen (sogar einige 10 Volt) führen, die eine Gefährdung darstellen können: Es können dadurch Schäden an Halbleitern oder Funkenbildung beim Kurzschließen von Anschlüssen verursacht werden. Aber auch in Messschaltungen ist dieser Effekt eher unerwünscht, da er zu falschen Messergebnissen führt. Größere Aluminium-Elektrolytkondensatoren werden daher üblicherweise mit einem Kurzschlussbügel über den Anschlüssen transportiert bzw. geliefert.

Hinweise zum Betrieb

Zuverlässigkeit

Die Zuverlässigkeit eines Bauelementes ist eine Eigenschaft, die angibt, wie verlässlich (Ausfallrate) dieses Bauelement seine jeweilige Funktion in einem Zeitintervall (Lebensdauer) erfüllen wird. Sie unterliegt einem stochastischen Prozess und kann qualitativ und quantitativ beschrieben werden; sie ist nicht unmittelbar messbar.[83]

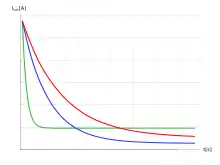

Ausfallverteilung (Badewannenkurve)

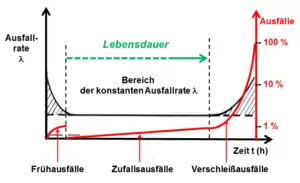

Das zeitliche Verhalten von Ausfällen in einer Charge gleichartiger Bauelemente wird als sogenannte Badewannenkurve dargestellt, die drei Bereiche kennt: 1) Bereich der Frühausfälle, 2) Bereich der konstanten Ausfallrate (Zufallsausfälle) und 3) Bereich der Verschleißausfälle (Änderungsausfälle). Bei allen Elektrolytkondensatoren werden Frühausfälle überwiegend schon beim Hersteller während der Formierung entfernt. Im Bereich der konstanten Ausfallrate treten nur „Zufallsausfälle“ auf. Dieser Bereich gilt für die Spezifikation der Ausfallrate λ. Der Bereich endet mit dem Auftreten von Verschleißausfällen (Änderungsausfälle). Dadurch korrespondiert der Bereich 2), der Bereich der Zufallsausfälle, mit der berechneten Lebensdauer von Al-Elkos mit flüssigem Elektrolyten oder von Polymer-Elkos. Da bei Tantal-Elkos mit MnO2-Elektrolyten keine Verschleißausfälle auftreten, hat bei diesen Kondensatoren der Bereich 3) keine Bedeutung.

Ausfallrate

Die Ausfallrate ist ein statistischer Wert über die voraussichtliche Funktionsfähigkeit von Bauelementen in einem Zeitintervall. Sie ist nicht direkt messbar und wird für Elektrolytkondensatoren ermittelt über die Ausfälle in den produktionsbegleitenden Dauerspannungsprüfungen (Endurance test), in denen die Bauelemente mit anliegender Nennspannung bei der oberen Nenntemperatur getestet werden. Als Ausfälle gewertet werden sowohl Totalausfälle (Kurzschluss, Unterbrechung) als auch Änderungsausfälle (Überschreiten von Kennwertegrenzen).

Die Ausfallrate λ ergibt sich durch die Division der aufgetretenen Ausfälle C durch die Anzahl der Prüflinge n multipliziert mit der Prüfzeit t:

Sie gibt an, wie viele Kondensatoren in einer Zeiteinheit durchschnittlich ausfallen werden und wird angegeben in 1/Zeit, also Ausfall pro Zeiteinheit. Als statistischer Wert ist die Ausfallrate noch mit einer Aussagewahrscheinlichkeit (Konfidenzintervall, confidence level), meist 95 % behaftet. Ist die Ausfallrate konstant, dann ist der Kehrwert der Ausfallrate die mittlere Betriebsdauer bis zum Ausfall MTTF (Mean Time To Failure) und dient der Berechnung einer Überlebenswahrscheinlichkeit für eine gewünschte Gerätelebensdauer in Kombination anderen beteiligten Bauelementen.

Die Ausfallrate λ ist abhängig von der Temperatur, der anliegenden Spannung, verschiedenen Umwelteinflüssen wie Feuchte, Stöße oder Vibrationen und von der Kapazität des Kondensators sowie ggf. vom Vorschaltwiderstand in der Schaltung. Deshalb wird die in den Dauerspannungsprüfungen ermittelte Ausfallrate noch auf bestimmte Referenzbedingungen umgerechnet. Hierfür gibt es zwei Definitionen. Für Elkos mit festem Elektrolyten wird meist die international bekannte und weit verbreitete Definition einer Referenz-Ausfallrate λref (MIL) entsprechend dem MIL-HDBK-217F verwendet.[84] Diese Regelwerk definiert die Referenz-Ausfallrate mit

- Ausfallrate λref (MIL) in „n % Ausfälle pro 1000 h bei 85 °C und U = UR“ sowie mit einem Vorschaltwiderstand von 0,1 Ω/V

Diese Norm stammt aus dem militärischen Bereich, wird aber ebenfalls in anderen Industriebereichen genutzt.

Die zweite Definition einer Referenz-Ausfallrate ist nach IEC [DIN EN] 61709 genormt und wird überwiegend im europäischen industriellen Bereich benutzt.[85] Hier wird die Referenz-Ausfallrate λref(FIT) mit der Einheit FIT (Failure In Time) verwendet.

- Ausfallrate λref(FIT) in „n Ausfälle pro 109 h bei 40 °C und U = 0,5 oder 0,8 UR“.

Zum Vergleich der Zahlenwerte müssen die jeweiligen Referenz-Ausfallraten mit Hilfe von sogenannten Beschleunigungsfaktoren auf die individuellen Betriebsbedingungen umgerechnet werden. Dazu gibt es verschiedene Modelle wie nach MIL-HDBK-217 F oder nach Bellcore/Telcordia.[86] Die Elko-Hersteller stellen auch eigene Berechnungsmodelle zur Verfügung, z. B. Vishay[87] und Kemet.[88]

Hinweis: Die Ausfallrate von λref (MIL) = 0,1 %/1000 h kann in grober Abschätzung mit λref(FIT) = 1·10−9/h = 1 FIT gleichgesetzt werden.

Kommerziell verfügbare Tantal-Elkos haben als Standard-Produkte (Commercial Off The Shelf (COTS)) inzwischen das sehr hohe militärische „C“ Niveau erreicht, das sind 0,01 %/1000h bei 85 °C und UR.[89][90][91] Das ist mit den Beschleunigungsfaktoren nach MIL HDKB 217F umgerechnet 0,02 FIT bei 40 °C und 0,5 UR für einen 100 µF/25 V-Tantal-Chip-Kondensator mit dem Vorschaltwiderstand von 0,1 Ω.

Die publizierten Ausfallraten für Aluminium-Elektrolytkondensatoren mit Nennspannungen von 6,3 bis 160 V zeigen Ausfallraten im Bereich zwischen 1 und 20 FIT[92] sowie für Elkos mit Nennspannungen von >160 bis 550 V Ausfallraten im Bereich zwischen 20 und 200 FIT bei 40 °C und U = 0,5 bzw. 0,8 UR.[93][94]

Um diese schon sehr niedrigen Ausfallraten in den fertigungsbegleitenden Dauerspannungsprüfungen zu ermitteln, sind Milliarden Bauelemente-Teststunden erforderlich. Dies erfordert einen großen Personal- und erheblichen Finanzierungsaufwand. Noch kleinere Zahlenwerte können mit Hilfe von Prüfungen nicht mehr erreicht werden. Deshalb werden oft auch Ausfallraten genannt, die aus den Ausfall-Rückmeldungen aus dem Kundenkreis stammen. Diese „Feld-Ausfallraten“ sind meist deutlich niedriger als die in den Prüfungen ermittelten Ausfallraten. Sie liegen im Bereich zwischen 0,5 und 20 FIT.[92][93][95]

Ausfallraten dienen dazu, eine Überlebenswahrscheinlichkeit eines Gerätes in Kombination mit anderen beteiligten Bauelementen zu berechnen. Zum Beispiel besteht eine Blinklampe aus

- 20 Widerständen: 20 · 0,1 FIT

- 3 Transistoren: 3 · 1 FIT

- 2 Elektrolytkondensatoren: 2 · 0,5 FIT

- 1 Batterie: 200 FIT.

Die totale Ausfallrate ist die Summe aus allen Ausfallraten und somit 206 FIT. Die mittlere Betriebsdauer des Gerätes beträgt demnach 554 Jahre, sofern die Batterie regelmäßig ausgewechselt wird. Aber die Elkos haben eine zeitliche Begrenzung des Bereiches der konstanten Ausfallrate durch Austrocknung. Dann treten Verschleißausfälle auf, je nach Baureihe und Betriebsbedingungen voraussichtlich nach einigen Jahrzehnten beginnen und damit deutlich früher als nach 554 Jahren beginnen. An diesem Beispiel wird deutlich, dass die mittlere Betriebsdauer des Gerätes, berechnet mit den Ausfallraten, niemals länger sein kann, als die errechnete Lebensdauer der eingesetzten Al- oder Polymer-Elektrolytkondensatoren.

Lebensdauer

Der Begriff „Lebensdauer“ im Zusammenhang mit elektronischen Bauelementen wird dann benutzt, wenn Inhaltsstoffe des Bauelementes physikalische oder chemische Änderungen während des Betriebs erfahren, diese zu Änderungen der elektrischen Parameter und zum Auftreten von Verschleißausfällen führen. Dies gilt unter anderem für Al-Elkos mit flüssigem Elektrolyten und für Al-Elkos mit Polymer-Elektrolyten. Bei diesen Kondensatoren treten Alterungserscheinungen auf, die temperaturabhängig und teilweise auch spannungsabhängig sind. Bei den sog. „nassen“ Elkos verdunstet im Laufe der Zeit der Elektrolyt, bei Polymer-Elkos tritt eine thermische Degradation des Polymers auf. Damit verbunden ändern sich über die Zeit die elektrischen Kennwerte beider Kondensatorarten, wodurch letztendlich Änderungsausfälle auftreten und die die Funktionsfähigkeit der Kondensatoren nur noch eingeschränkt vorhanden ist. Die Zeit bis zum Auftreten von Änderungsausfällen ist die „Lebensdauer“ oder auch „Brauchbarkeitsdauer“ (useful life, load life, service life) dieser Kondensatoren.

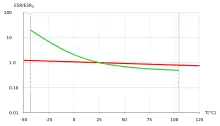

Die Änderungsausfälle entstehen beim Überschreiten definierter Änderungsgrenzen elektrischer Parameter. Diese sind eine Verringerung der Kapazität um mehr als 30 % bei Al-Elkos bzw. 20 % bei Polymer-Elkos und ein Anstieg des ESR bzw. des Verlustfaktors um mehr als den Faktor 3 bei Al-Elkos bzw. Faktor 2 bei Polymer-Elkos gegenüber dem jeweiligen Anfangswert. Die Zufallsausfälle, meist Totalausfälle, während der Lebensdauer sind meist vernachlässigbar. Hat ein bestimmter Prozentsatz an Ausfällen in einer Charge die spezifizierten Änderungsgrenzen überschritten, dann ist das Ende der Lebensdauer erreicht. Es ist gleichzeitig das Ende des Bereiches der konstanten Zufalls-Ausfallrate. Diese durch Änderung der Kennwerte begrenzte Lebensdauer kann u. U. kürzer sein als die durch die MTTF ermittelte mittlere Betriebsdauer bis zu einem Zufallsausfall.

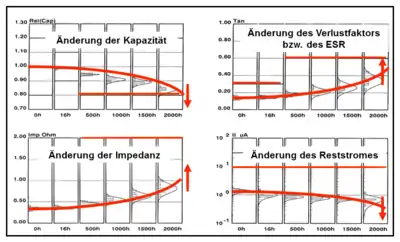

Die Lebensdauer der Elkos wird durch in Produktions-begleitenden zeitraffenden Dauerspannungsprüfungen (Endurance test) mit anliegender Nennspannung bei der oberen Nenntemperatur ermittelt. Typischerweise verringern sich die Kapazität und der Reststrom im Laufe der Zeit während der äquivalente Serienwiderstand ESR und die Impedanz ansteigen.

Abbildung 2 zeigt den Verlauf der Änderungen der Kennwerte von Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten durch Verdunstung des Elektrolyten bei einer getesteten Charge während einer 2000 h Dauerspannungsprüfung bei 105 °C. Deutlich erkennbar ist auch die individuell unterschiedliche Austrocknungsgeschwindigkeit durch Spreizung der Chargenwerte zum Ende des Tests.

Bei Al-Elkos mit flüssigem Elektrolyten kann die durch Verdunstung und chemische Zersetzung begrenzte Lebensdauer durch die Konstruktion (Abdichtung, Art des Elektrolyten, Reinheit der Materialien) erheblich beeinflusst werden. Bei Polymer-Elkos beeinflusst die Umhüllung ebenfalls die zu erwartende Lebensdauer durch Verhinderung von Feuchte-Einflüssen.

Die Spezifikation der Lebensdauer von Al-Elkos mit flüssigem Elektrolyten erfolgt durch die Kombination der Prüfzeit in Stunden und der Prüftemperatur, z. B. „5000 h/85 °C“, „2000 h/105 °C“ oder „1000 h/125 °C“. Diese Angabe spezifiziert die Mindest-Lebensdauer der Kondensatoren, die sie bei der dauernd vorherrschenden maximalen Temperatur und anliegenden Nennspannung voraussichtlich erreichen werden. Diese Spezifikation umfasst außerdem, dass die Kondensatoren mit dem nominalen Rippelstromwert belastet werden können. Die durch den Rippelstrom über Wärmeverluste entstehende Erwärmung des Kondensators von 3 bis 10 K, je nach Baureihe, wird normalerweise vom Hersteller durch Sicherheitsreserven bei der Interpretation der Ergebnisse seiner Dauerspannungsprüfungen berücksichtigt. Ein Test mit einem tatsächlich fließenden Rippelstrom ist für keinen Hersteller bezahlbar.

Bei Al-Elkos mit flüssigem Elektrolyten hängt die Verdunstungsrate des Elektrolyten von der Temperatur und der anliegenden Spannung ab. Die Lebensdauer ist also temperatur- und spannungsabhängig. Ein Betrieb der Kondensatoren bei einer geringeren Temperatur und Spannung als die der Prüfbedingungen führt zu einer längeren Lebensdauer der Kondensatoren. Die Abschätzung dieser Lebensdauerverlängerung für Al-Elkos mit flüssigem Elektrolyten wird in den Datenblättern vieler Hersteller weltweit meist durch die sogenannte 10-Grad-Regel (Arrhenius-Regel, RGT-Regel) beschrieben:

- Lx = zu berechnende Betriebs-Lebensdauer

- LSpec = Spezifizierte Lebensdauer (useful life, load life, service life)

- T0 = obere Grenztemperatur (°C)

- TA = Umgebungstemperatur (°C),

Mithilfe dieser Formel, die eine Verdoppelung der Lebensdauer pro 10 K Temperaturminderung ergibt, lässt sich die Betriebsdauer der Kondensatoren bei beliebigen Betriebstemperaturen grob abschätzen, wobei der Einfluss der Spannungsbelastung nicht berücksichtigt wird. Nach dieser Formel lässt sich die zu erwartende Lebensdauer einer Charge von 2000 h/105 °C-Elkos, die bei nur 45 °C betrieben werden, mit 128.000 Stunden oder etwa 15 Jahre abschätzen. Würde die Betriebstemperatur auf 65 °C ansteigen und soll die gleiche Betriebslebensdauer erreicht werden, dann müssten Elkos einer anderen Baureihe mit der Spezifikation von entweder 8000 h/105 °C oder 2000 h/125 °C genommen werden.

Die 10-Grad-Regel gilt nur, wenn sie vom jeweiligen Elko-Hersteller bestätigt wird,[71][96] denn einige Hersteller spezifizieren durchaus andere Lebensdauer-Berechnungsformeln, mitunter sogar unterschiedliche Formeln für verschiedene Baureihen,[97][98] oder unterschiedliche Lebensdauerdiagramme,[99][100][94] aus denen für jede Baureihe aus einem Diagramm die Elko-Lebensdauer für unterschiedliche Belastungen ablesbar ist. Bei allen diesen „Berechnungen“ einer Lebensdauer sollte aber beachtet werden, dass die Berechnung nur einen „Schätzwert“ ergibt, der eigentlich immer nur als Mindestwert der zu erwartenden Betriebslebensdauer einer Charge gleichartiger Kondensatoren gilt.

Ähnlich wie bei den „nassen“ Al-Elkos gibt es auch für Al-Polymer-Elkos eine Formel zur überschlägigen Berechnung der zu erwartenden Lebensdauer bei anderen Betriebsbedingungen. Die Umrechnung erfolgt üblicherweise durch eine 20-Grad-Regel:[53][101][102][96]

- Lx = zu berechnende Lebensdauer

- LSpec = Spezifizierte Lebensdauer (useful life, load life, service life)

- T0 = obere Grenztemperatur (°C)

- TA = Umgebungstemperatur (°C), besser Temperatur des Elko-Bechers

Nach dieser Formel errechnet sich die theoretisch zu erwartende Lebensdauer eines 2000 h/105 °C-Polymer-Elkos, der bei 65 °C betrieben wird mit 200.000 h oder etwas mehr als 20 Jahre, also deutlich länger als für „nasse“ Elkos.

Für Hybrid-Polymer-Al-Elkos, die auch einen flüssigen Elektrolyten enthalten, gilt die 20-Grad-Regel nicht. Die zu erwartende Lebensdauer dieser Hybrid-Elektrolytkondensatoren kann nach der oben genannten 10-Grad-Regel berechnet werden.

Nach Auftreten von Änderungsausfällen in einer Charge im Betrieb befindlicher Al-Elkos oder Polymer-Elkos droht der Schaltung keine unmittelbare Gefahr. Bei den heutigen hohen Reinheitsgrad en in der Fertigung von Elektrolytkondensatoren ist auch nach Erreichen des nach der Norm definierten „Lebensdauerendes“ bei fortschreitender Austrocknung nicht mit einem Kurzschluss zu rechnen. Es können sich allerdings durch Verschlechterung der Impedanz z. B. Probleme bei der Störunterdrückung oder ähnliches ergeben.

Bei Ta-Elkos mit MnO2-Elektrolyten finden keine Alterungserscheinungen statt, auch nicht bei den Tantal-Elkos mit flüssigem Elektrolyten, die einen hermetischen Verschluss besitzen. Für diese Bauelemente gibt es keine auf Parameter-Änderungen bezogene Definition einer Lebensdauer.

Lagerfähigkeit

Aluminium-Elektrolytkondensatoren mit flüssigen Elektrolyten hatten bis in die 1960er Jahre Probleme mit hohen Restströmen, sowohl bei Anlieferung als auch während des Betriebs. Grund dafür waren zwei unterschiedliche Arten von Korrosion, der Korrosion durch Chlor und einer durch Wasser getriebene Korrosion.[21][19] Moderne flüssige Elektrolytsysteme sind chemisch stabil und haben keinerlei oder nur geringe korrosive Effekte, die einen hohen Reststrom zur Folge haben könnten.[103] Allerdings lassen sich hinsichtlich des Lagerverhaltens die Elkos aufgrund des unterschiedlichen Wassergehaltes der Elektrolyte grob zusammenfassend in drei Gruppen einteilen:

- Elkos mit stark wasserhaltigen Elektrolyten (>40 %, die sog. Low-ESR-Elkos) sind etwa 1 bis 2 Jahre lagerfähig

- Elkos mit Standard-Elektrolyten auf Basis von Borax oder Ethylenglycol mit etwa 5 bis 20 % Wasseranteil sind mindestens 2 Jahre lagerfähig

- Elkos mit wasserfreien Lösungs-Elektrolyte auf Basis von beispielsweise γ-Butyrolacton sind bis zu 10 Jahren lagerfähig.[100]

Lagerfähig bedeutet in diesem Sinne, dass die in einer Schaltung eingelöteten Kondensatoren nach der spezifizierten spannungslosen Lagerzeit ohne weitere Vorsichtsmaßnahme eingeschaltet werden können. Überprüft wird die Lagerfähigkeit von Elektrolytkondensatoren mit Hilfe einer Heiß-Lagerzeitprüfung Shelf life test, meist 1000 Stunden, ohne anliegende Spannung bei der oberen Nenntemperatur. Dieser Test beschleunigt evtl. mögliche aggressive chemische Prozesse, die zu einem hohen Reststrom führen können und verhindert eine Selbstheilung durch Nachformierung, weil keine Spannung anliegt.

Es sollte hier aber auch darauf hingewiesen werden, dass nach 2 Jahren Lagerzeit die Lötfähigkeit der Anschlüsse durch Oxidation der Verzinnung problematisch werden kann.

Bei Elektrolytkondensatoren mit festem Elektrolyten kommt das Reststrom-Problem nach Lagerzeiten nicht vor.

Ausfallursachen, Selbstheilung und Anwendungsregeln

Ausfallursachen

Die heutzutage gefertigten und in Geräten eingesetzten Elektrolytkondensatoren erfüllen die hohen Qualitätsanforderungen der Industrie in fast allen Bereichen. Trotzdem treten vereinzelt Ausfälle auf, Bei der Analyse dieser Ausfälle können die Ausfallursachen (failure mode) in vier Gruppen unterschieden werden: 1) Ausfälle, die durch einen inhärenten chemischen oder physikalischen Prozess entstehen, 2) Ausfälle, die bei der Elko-Entwicklung oder Herstellung durch den Hersteller verursacht wurden, 3) Ausfälle, die bei der Geräteentwicklung oder der Gerätefertigung verursacht wurden und 4) Ausfälle, die beim Gebrauch durch den Geräte-Anwender entstehen.[104] Während die Punkte 2) bis 4) letztendlich auf menschliches Fehlverhalten zurückzuführen sind, können bei einer inhärenten Ausfallursache trotz bestmöglicher Beherrschung aller Herstellprozesse plötzliche Fehler im Betrieb nicht vollständig ausgeschlossen werden.

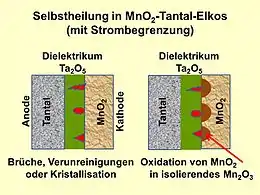

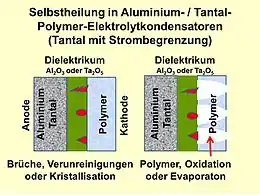

Bei Tantal-Elektrolytkondensatoren mit festem Elektrolyten gibt es solch einen inhärenten Ausfallmechanismus, die „Feldkristallisation“.[105] Bei diesem Vorgang ändert sich an verborgenen Fehlstellen im Oxid punktuell die amorphe Struktur in der extrem dünnen, mit hoher Feldstärke belasteten dielektrische Oxidschicht Ta2O5 in eine kristalline Struktur, dabei erhöht sich die Leitfähigkeit des Oxids um den Faktor 1000 und das Volumen des Oxids vergrößert sich. Es kommt zu einem punktuellen Durchschlag, verbunden mit einem plötzlichen Anstieg des Reststromes von der Größenordnung Nanoampere in den Amperebereich innerhalb von wenigen Millisekunden.[89][106] Ohne Strombegrenzung kann es zur Entzündung des Tantals und dem Brand des Kondensators kommen.[107][108][4] Mit Strombegrenzung wird die Erhitzung punktuell begrenzt, der leitfähige Elektrolyt MnO2 wandelt sich in das isolierende Mn2O3 und die Fehlstelle wird abgeschaltet, der Kondensator wird durch diese „Selbstheilung“ wieder funktionsfähig.[4]

Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten haben keinen inhärenten Ausfallmechanismus, der zu einem plötzlichen Ausfall führen kann, sofern der jeweilige Elektrolyt sich chemisch neutral gegenüber dem Aluminium und seinem Oxid verhält. Jedoch verändern sich in diesen „nassen“ Elkos durch langsame Verdunstung des Elektrolyten die elektrischen Parameter, so dass die Lebensdauer dieser Elkos zeitlich begrenzt ist.

Bei allen Elektrolytkondensatoren können jedoch Ausfälle auftreten, die letztendlich auf menschliches Fehlverhalten zurückzuführen sind. Das sind bei der Herstellung beispielsweise eine unsauberer Fertigung, mangelhaft gewartete Werkzeuge oder die Verwendung falscher Unterteile. Aber heutzutage haben zumindest alle großen Hersteller von Elektrolytkondensatoren eine gut strukturierte Qualitätsabsicherung, die alle Schritte beginnend bei der Entwicklung über alle Prozessschritte bis hin zum Endprodukt sorgfältig überwacht. Die Ablaufdiagramme der Hersteller zu den Fehlerarten in den Prozessschritten belegen diesen hohen Qualitätsstandard.[97][109][110]

Auch Elko-Ausfälle, die beim Gebrauch durch den Geräte-Anwender verursacht wurden, sind bekannt. Als Beispiel kann das Übertakten von Prozessoren dienen, mit dem Ziel, eine höhere Rechenleistung zu erreichen. Das hat eine Erhöhung des Rippelstromes im Netzteil des Gerätes zur Folge. Dabei kann die Lebenserwartung der Netzteil-Elkos durch die damit verbundene erhöhte Wärmeentwicklung mitunter signifikant sinken.

Selbstheilung

Alle Elektrolytkondensatoren neigen eigentlich zur Selbstheilung ihrer Oxidschicht im Falle von punktuellen Verunreinigungen, Oxidbrüchen oder geschwächten Oxidstellen, sofern der Elektrolyt den Sauerstoff zum Aufbau des Oxids liefern kann. Jedoch haben die unterschiedlichen Bauarten unterschiedliche Selbstheilungsmechanismen. Feste Elektrolyte liefern beispielsweise, im Gegensatz zu flüssigen Elektrolyten, keinen Sauerstoff zum Aufbau einer neuen Oxidschicht. Außerdem gibt es mit der Feldkristallisation bei Tantal-Elkos mit MnO2-Elektrolyten eine inhärente Ausfallursache, die in der Struktur des Anodenoxids liegt und nicht durch den Aufbau einer neuen Oxidschicht geheilt werden kann. Hier kann nur die Strombegrenzung eine Selbstheilung bewirken.

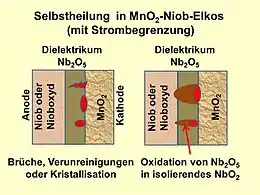

Da Niob- und Nioboxid-Elektrolytkondensatoren mit dem festen Elektrolyten Mangandioxid konstruktiv ähnlich aufgebaut sind wie die Ta-Elkos, liegt es nahe, zu vermuten, dass auch bei diesen Kondensatoren ein ähnlicher Ausfallmechanismus wie bei der o. g. Feldkristallisation auftritt. Dies ist aber nicht der Fall. Eine punktuelle Umwandlung der dielektrischen Niob-Oxidschicht Nb2O5 von einer amorphen in eine kristalline Form hat keine Auswirkungen. Kommt es zu einem punktuellen Durchschlag im Dielektrikum Nb2O5, wird das Pentoxid durch die entstehende Hitze thermisch in Niobdioxid NbO2, einem hochohmigen, halbleitenden Material umgeformt.[4] Der punktuelle Durchschlag wird damit durch Bildung des hochohmigen NbO2 nahezu isoliert, sofern eine Strombegrenzung vorliegt, eine weitere Art der „Selbstheilung“. Allerdings können solche schwächer isolierenden Stellen im Dielektrikum zu einem Anstieg des Reststromes führen.

Bei Tantal-, Niob- oder Aluminium-Elektrolytkondensatoren mit festem Polymer-Elektrolyten wird sich im Falle eines punktuellen Durchschlages im jeweiligen Oxid ein örtlich begrenzter höherer Reststrom bilden, der zu einer lokalen Erhitzung des Polymers führt, wodurch das Polymer je nach Typ entweder oxidiert und hochohmig wird oder aber verdampft.[111] Auch hier wird die Fehlstelle „abgeschaltet“, es tritt eine „Selbstheilung“ auf.

Bei Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten haben Fehlstellen oder eine Umwandlung des Oxids von der amorphen Struktur in die kristalline Struktur keine Auswirkungen. Bei diesen Kondensatoren kann aber ein chemisch aggressiver Elektrolyt zur Schwächung des Oxids führen. Jedoch wird nach Anlegen einer Spannung in richtiger Polarität sofort der Prozess der Nachformierung beginnen, so dass sich die Oxidschicht schnell wieder zur erforderlichen Spannungsfestigkeit durch „Selbstheilung“ repariert. Besondere Anwendungsregeln sind nur in Ausnahmefällen erforderlich.