Polymer-Elektrolytkondensator

Ein Polymer-Elektrolytkondensator, Abk. „Polymer-Elko“, ist ein gepolter Kondensator, dessen Anode (+) aus einem Metall (Ventilmetall) besteht, auf dem durch anodische Oxidation, auch Formierung genannt, eine gleichmäßige, der Nennspannung angepasste äußerst dünne elektrisch isolierende Oxidschicht als Dielektrikum erzeugt wird. Ein fester Elektrolyt aus einem leitfähigen Polymer, der sich geometrisch der Oberflächenstruktur der Anode anpasst, bildet die Kathode (−) des Kondensators. Basierend auf dem verwendeten Anodenmetall und der Kombination von Polymerelektrolyt mit einem flüssigen Elektrolyten gibt es drei unterschiedliche Bauarten:

- Polymer-Tantal-Elektrolytkondensatoren

- Polymer-Aluminium-Elektrolytkondensatoren und

- Hybrid-Polymer-Aluminium-Elektrolytkondensatoren

Polymer-Niob-Elektrolytkondensatoren sind bislang nicht in die Serienproduktion gegangen.

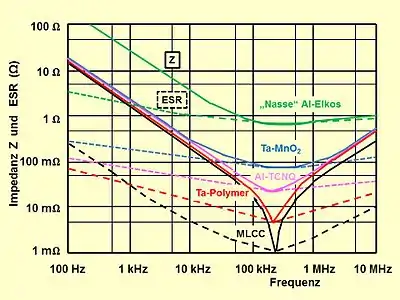

Polymerkondensatoren zeichnen sich durch besonders niedrige Ersatzserienwiderstände (ESR-Werte) (ESR: Equivalent Series Resistance) und hohe Rippelstrombelastbarkeiten aus. Damit stehen sie im Wettbewerb mit keramischen Vielschicht-Chipkondensatoren (MLCC), bieten jedoch höhere und spannungsunabhängige Kapazitätswerte als MLCC-Kondensatoren, außerdem besitzen sie keinen Mikrofonie-Effekt.

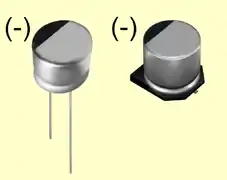

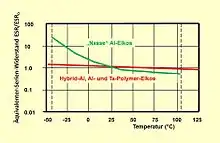

Polymer-Elektrolytkondensatoren werden angeboten als zylindrische oder quaderförmige SMD-Bauformen oder als bedrahtete Versionen in radialer (stehender) Bauform. Sie haben eine deutlich geringere Temperaturabhängigkeit ihrer elektrischen Parameter und eine deutlich längere Lebensdauer als Aluminium-Elektrolytkondensatoren mit flüssigen Elektrolyten, haben jedoch höhere Reststromwerte als diese.

Polymer-Elektrolytkondensatoren werden auch in einer Hybrid-Bauart angeboten. Die Hybrid-Polymer-Aluminium-Elektrolytkondensatoren besitzen sowohl einen festen Polymer-Elektrolyten als auch einen flüssigen Elektrolyten. Diese Ausführungsform zeichnet sich neben den niedrigen ESR-Werten auch durch niedrige Restströme und durch Unempfindlichkeit gegenüber Transienten aus, hat aber eine kürzere Lebensdauer gegenüber reinen Polymerkondensatoren.

Durch die große spezifische Kapazität, den niedrigen ESR und die verfügbaren flachen SMD-Bauformen eignen sich Polymer-Elektrolytkondensatoren besonders für Geräte in flacher Bauweise wie Laptops, Mobiltelefonen, Digitalkameras und Flachbildschirme. Hier werden sie zum Entkoppeln von unerwünschten Frequenzen vom zweistelligen Hertz-Bereich bis hin zu einigen Megahertz, zur Glättung gleichgerichteter Spannungen in Schaltnetzteilen sowie zur Pufferung der Stromversorgung digitaler Schaltungen bei plötzlichem Strombedarf eingesetzt.

Bedeutung der Digitaltechnik für Polymer-Elektrolytkondensatoren

Grundsätzliche Elko-Anwendungen

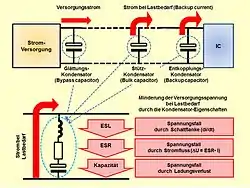

Der überwiegende Einsatzbereich von Elektrolytkondensatoren liegt im Bereich der Stromversorgungen für elektronische Geräte. Hier bewirken sie hinter der Gleichrichtung ein Glätten bzw. Entstören der gleichgerichteten Wechselspannung und puffern bzw. stabilisieren die Gleichspannung bei plötzlichem Strombedarf der nachgeschalteten Schaltung. Bei DC-DC-Wandlern können Elektrolytkondensatoren auch noch eingangsseitig eine Pufferfunktion erfüllen. Für diese Anwendungen gibt es eine Vielzahl von Bezeichnungen wie Glättungskondensator, Siebkondensator (Bypass capacitor), Stützkondensator (Bulk capacitor) und Entkopplungskondensator (Backup capacitor).[1][2]

In diesen Anwendungen sind neben der Kapazität die Impedanz Z, der Serienersatzwiderstand ESR (Equivalent Series Resistance) und die Serieninduktivität ESL (Equivalent Series Inductance) wichtige elektrische Kennwerte zur Beurteilung der Eigenschaften dieser Kondensatoren in den Schaltungen.

Digitalisierung – Die ESR-Herausforderung

Aktuelle leistungsfähige Prozessoren haben Stromaufnahmen von 5 A (Mobilgeräte) bis 300 A (High-End-Server) bei Betriebsspannungen von 0,6 bis 1,35 V, die auf 0,01 bis 0,02 V einzuhalten sind. Diese Anforderungen sind eine große Herausforderung für die Stromversorgung. Denn durch den ESR des Kondensators ergibt sich bei plötzlichem Strombedarf ein Spannungseinbruch

- ,

der die Funktionsfähigkeit der nachgeschalteten Schaltung beeinträchtigt.

Als Beispiel für die Größenordnungen, die in modernen Schaltungen beachtet werden müssen, mögen folgende Werte dienen: Die Versorgungsspannung eines Prozessors betrage 1,1 V mit einer zulässigen Toleranz von 0,02 V und die Stromaufnahme schwanke zwischen 10 und 90 A. Dies erfordert einen Innenwiderstand der Stromversorgung ESR = U/I = 0,02 V/80 A = 0,25 mΩ. Deshalb befinden sich unzählige Stützkondensatoren schon auf dem Chip-PCB, weitere in Sockelnähe. Weiterhin kommunizieren Prozessoren direkt mit den Spannungswandlern, um ihren Strom- und Spannungsbedarf direkt mitteilen zu können. Hinzu kommen einstellbare negative Ausgangswiderstände der Stromversorgung (Load-Line Calibration genannt)

Nur durch die Entwicklung neuer, fester Elektrolyte, zunächst TCNQ, danach die leitfähigen Polymere, die zur Entwicklung der Polymer-Elektrolytkondensatoren mit ihren sehr niedrigen ESR-Werten bei zugleich hohen Kapazitätswerten führte, sowie durch konstruktive Maßnahmen wie die Multi-Anoden-Technik wurden die Forderungen nach immer kleineren ESR-Werten in den Kondensatoren für Stromversorgungen der immer komplexer werdenden Digitalschaltungen erfüllbar, siehe #Neue Konstruktionen – Verringerung von ESR und ESL.

Allerdings stiegen mit der Zunehmenden Integrationsdichte auch die Schaltgeschwindigkeiten der Mikroprozessoren an. Schnellere Schaltflanken aber verlangten geringere parasitäre Induktivitäten, der ESL der Kondensatoren musste verringert werden. Weitere konstruktive Maßnahmen bei Tantal-Polymer-Elkos wie die Face-Down-Technik oder der geschichtete Aufbau bei den Al-Polymer-Elkos konnten auch diese Anforderungen erfüllen.

Grundlagen

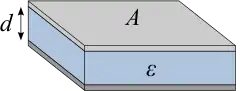

Plattenkondensator

Alle Elektrolytkondensatoren sind im Grunde genommen Plattenkondensatoren, deren Kapazität umso größer ist, je größer die Elektrodenfläche und die Dielektrizitätszahl ist und je kleiner der Abstand der Elektroden zueinander ist.

Zur Vergrößerung der Kapazität des späteren Kondensators wird bei allen Elektrolytkondensatoren die Anode aufgeraut, wodurch die Oberfläche deutlich größer als die einer glatten Oberfläche wird, sich am Prinzip des Plattenkondensators jedoch nichts ändert.

Die Dielektrizitätszahl setzt sich zusammen aus der elektrischen Feldkonstante und der materialspezifischen Permittivität des Dielektrikums:

- .

Dieser Wert bestimmt dann die spezifische Kapazität von Aluminium- oder Tantal-Polymer-Elektrolytkondensatoren.

Anodische Oxidation (Formierung)

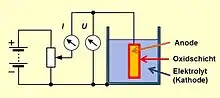

Polymer-Elektrolytkondensatoren basieren auf dem elektrochemischen Effekt der anodischen Oxidation (Formierung). Dabei wird auf der Oberfläche von sog. Ventilmetallen (Aluminium, Tantal, Niob u. a. m.) durch Anlegen des Pluspoles einer Gleichstromquelle in einem mit dem Minuspol verbundenen Bad gefüllt mit einem flüssigen Elektrolyten eine elektrisch isolierende Oxidschicht gebildet, die als Dielektrikum eines Kondensators genutzt werden kann.

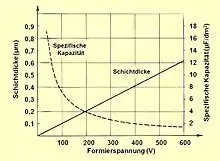

Diese Oxidschichten auf der Anode (+) sind sehr dünn und haben eine sehr hohe Durchschlagsfestigkeit, die im Bereich nm/V liegt. Die Kapazität dieses Kondensators ergibt sich wie bei einem Plattenkondensator aus der Geometrie der Anodenoberfläche und der Dicke der Oxidschicht. Diese wird mit der Formierspannung bestimmt und kann damit den Erfordernissen der jeweiligen Anwendung angepasst werden, wodurch eine Optimierung der spezifischen Kapazität möglich ist.

Materialien

Anoden

Hauptunterschied zwischen den Polymerkondensatoren ist das verwendete Anodenmaterial und dessen Oxid als Dielektrikum:

- Polymer-Tantal-Elektrolytkondensatoren verwenden hochreines, feinpulveriges und gesintertes Tantalpulver als Anode mit Tantalpentoxid Ta2O5 als Dielektrikum und

- Polymer-Aluminium-Elektrolytkondensatoren verwenden eine hochreine und elektrochemisch geätzte (aufgeraute) Aluminiumfolie als Anode mit Aluminiumoxid Al2O3 als Dielektrikum

Die Materialeigenschaften der durch die anodische Oxidation erzeugten Dielektrika bestimmen die spezifische Kapazität der jeweiligen Kondensator-Bauart. Außerdem spielt die Oxidstruktur noch eine wichtige Rolle. Die folgende Tabelle gibt einen Überblick über die Eigenschaften der unterschiedlichen Oxid-Materialien.

| Anodenmaterial | Dielektrikum | Oxid- struktur |

Relative Permittivität |

Durchschlags- festigkeit (V/µm) |

Oxidschicht- dicke (nm/V) |

|---|---|---|---|---|---|

| Aluminium | Aluminiumoxid Al2O3 | amorph | 9,6 | 710 | 1,4 |

| kristallin | 11,6…14,2[3] | 800…1000[4] | 1,25…1,0 | ||

| Tantal | Tantalpentoxid Ta2O5 | amorph | 27 | 625 | 1,6 |

Werden die Werte der beiden Anodenmaterialien miteinander verglichen, so hat Tantalpentoxid eine ca. 3fach höhere Permittivität als Aluminiumoxid. Tantal-Elektrolytkondensatoren könnten deshalb bei gleichem Kapazitäts- und Nennspannungswert theoretisch kleiner als Aluminium-Elektrolytkondensatoren werden. In realen Polymer-Elektrolytkondensatoren werden die Oxidschichtdicken speziell bei Tantalkondensatoren jedoch teilweise erheblich stärker formiert, als es die spätere Nennspannung des Kondensators eigentlich erforderlich machen würde. Dies geschieht aus Gründen der Sicherheit, um eine geringere Ausfallrate zu erhalten.[5] Aus diesem Grunde werden mögliche Abmessungsunterschiede, die sich aus den unterschiedlichen Permittivitäten herleiten, teilweise nicht wirksam.

Anodenstrukturen

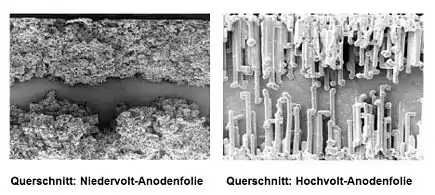

Ein Grund für die relativ hohe spezifische Kapazität der Elkos gegenüber anderen konventionellen Kondensatoren ist die stark vergrößerte Oberfläche der Anode. Bei Aluminium-Elkos wird die Anodenfolie elektrochemisch geätzt, bei Tantal-Elkos wird durch sintern von feinem Pulvern die Anodenoberfläche gegenüber einer glatten Oberfläche deutlich vergrößert. Sie kann für kleine Spannungen bis zum Faktor 200 größer als eine glatte Oberfläche sein.[6][7][8]

- Strukturen der Anodenmaterialien von Elektrolytkondensatoren

Die Anodenfolien von Al-Elkos werden elektrochemisch geätzt (aufgeraut), links: 10 V-Niedervolt-Anodenfolie, rechts: 400-V-Hochvolt-Anodenfolie.

Die Anodenfolien von Al-Elkos werden elektrochemisch geätzt (aufgeraut), links: 10 V-Niedervolt-Anodenfolie, rechts: 400-V-Hochvolt-Anodenfolie. Gesintertes Tantalpulver mit aufliegender Oxidschicht.

Gesintertes Tantalpulver mit aufliegender Oxidschicht.

Sowohl durch die Ätzung der Aluminium-Anodenfolie als auch durch das Sintern des Tantal- bzw. Niob-Pulvers entsteht eine aufgeraute Anode, deren Oberfläche deutlich größer als die einer glatten Oberfläche ist.

Formierung des Dielektrikums

Zur Beschreibung der chemischen Prozesse bei der Formierung von

- Al-Elektrolytkondensatoren siehe Aluminium-Elektrolytkondensator, von

- Ta-Elektrolytkondensatoren siehe Tantal-Elektrolytkondensator.

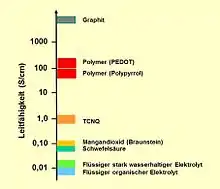

Elektrolyte

Der Elektrolyt, der sich der Oberflächenstruktur der Oxidschicht auf der Anode (+) anpasst, bildet im Prinzip die Kathode (−) des Kondensators. Die wichtigste elektrische Eigenschaft eines Elektrolyten im Elektrolytkondensator ist seine elektrische Leitfähigkeit. Der Elektrolyt, der Namensgeber des Elektrolytkondensators, bildet die Kathode des Kondensators. Da die aufgerauten Strukturen der Anodenoberfläche sich in der Struktur der Oxidschicht, des Dielektrikums fortsetzen, muss diese Gegenelektrode, die Kathode, sich möglichst passgenau an die aufgeraute Struktur anpassen. Mit einer Flüssigkeit, wie im herkömmlichen „nassen“ Elko ist das einfach zu erreichen. Bei Polymer-Elektrolytkondensatoren, in denen ein leitfähiges Polymer den Elektrolyten bildet, der erst durch einen chemischen Prozess, der Polymerisation, seine Leitfähigkeit erhält, ist dies sehr viel schwieriger zu erreichen. Allerdings rechtfertigen die Vorteile eines festen Polymer-Elektrolyten, der deutlich niedrigere ESR des Kondensators und die geringe Temperaturabhängigkeit der elektrischen Parameter, insbesondere der Impedanz, vielfach den Mehraufwand bei der Herstellung sowie die höheren Kosten.

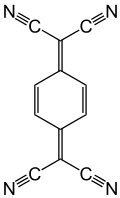

TCNQ-Elektrolyt

Elektrolytkondensatoren mit dem Ladungs-Transfer-Salz Tetracyanoquinodimethan TCNQ als Elektrolyten, die seinerzeit durch Sanyo mit dem Handelsnamen „OS-CON“ hergestellt wurden, waren im eigentlichen Sinne des Begriffes „Polymer“ keine „Polymer-Elkos“. TCNQ-Elkos werden hier erwähnt, um auf die Gefahr von Verwechslungen mit „echten“ Polymer-Elkos, die heutzutage unter dem gleichen Handelsnamen OS-CON angeboten werden, hinzuweisen.

Die ursprünglichen OS-CON TCNQ-Elkos vom damaligen Hersteller Sanyo sind mit der Eingliederung der Sanyo-Elkos durch Panasonic abgekündigt worden.[9] Die jetzt von Panasonic hergestellten OS-CON-Elkos haben einen leitfähigen Polymer-Elektrolyten.[10]

Polymer-Elektrolyt

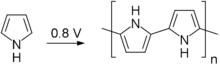

Ein Polymer entsteht durch ein chemisches Aneinanderreihen einzelner Moleküle, Polymerisation genannt. Das ist eine chemische Reaktion, bei der fortlaufend Monomere an ein wachsendes Polymer angegliedert werden.[11] Normalerweise sind Polymere elektrisch betrachtet Isolatoren, bestenfalls Halbleiter. Für den Einsatz als Kathodenmaterial in Elektrolytkondensatoren werden jedoch leitfähige Polymere benötigt. Die Leitfähigkeit eines Polymers wird durch konjugierte Doppelbindungen erreicht, die eine freie Beweglichkeit von Ladungsträgern im dotierten Zustand ermöglichen. Deshalb besitzen elektrisch leitende Polymere ein ausgedehntes Pi-Elektronensystem in Form konjugierter Doppelbindungen. Als Ladungsträger dienen Defektelektronen. Das heißt, die Leitfähigkeit leitfähiger Polymere, die vergleichbar mit der von metallischen Leitern ist, setzt erst dann ein, wenn die Polymere oxidativ oder reduktiv dotiert werden.

Die Anforderungen an einen Polymer-Elektrolyten sind vielfältig. Er muss bis tief in die Poren in der aufgerauten Anode in die feinsten Verästelungen eindringen, um eine möglichst vollständige, homogene Schicht zu bilden, denn nur vom Elektrolyten bedeckte Partien der Anode tragen zur Gesamtkapazität bei. Dazu muss die Partikelgröße der Polymer-Grundsubstanzen vor der Polymerisation klein genug sein, um in die kleinen Strukturen der aufgerauten Anoden eindringen zu können. Die Größe dieser Polymer-Partikel limitiert den Grad der Ätzung der Aluminium-Anodenfolien bzw. die Feinheit der Tantal-Pulver. Die Geschwindigkeit der Polymerisation muss der Massenfertigung der Kondensator-Fertigung angepasst sein, d. h., eine zu schnelle Polymerisation würde nicht zu einer vollständigen Bedeckung der Anode führen, eine zu langsame Polymerisation ließe die Produktionskosten ansteigen. Weder seine chemischen Vorstufen noch seine chemische Eigenschaft im polymerisierten Zustand noch seine eventuellen Rückstände dürfen das Oxid auf der Anode chemisch oder mechanisch angreifen. Als fertiger Elektrolyt sollte er eine große Stabilität über einen weiten Temperaturbereich besitzen und diese auch über einen langen Zeitraum beibehalten. Der Polymerfilm ist dann allerdings nicht nur die Gegenelektrode des Kondensators, er schützt auch noch das Dielektrikum gegen äußere Einflüsse wie z. B. den direkten Kontakt von Graphit bei den Ausführungsformen, die mit einer Kathoden-Kontaktierung über Graphit und Silber versehen sind.

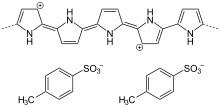

Bei den heute (2015) hergestellten Polymer-Elektrolytkondensatoren werden zwei unterschiedliche leitfähige Polymere verwendet. Dazu gehört Polypyrrol, abgekürzt PPy,[12] das erste leitfähige Polymer, das als Kathodenmaterial in Elektrolytkondensatoren Verwendung fand und Poly-3,4-ethylendioxythiophen, abgekürzt PEDOT.[13][14]

Polypyrrol PPy

Polypyrrol wird durch oxidative Polymerisation von Pyrrol hergestellt. Ein geeignetes Oxidationsmittel ist Eisen(III)-chlorid (FeCl3). Wasser, Methanol, Ethanol, Acetonitril und andere polare Lösungsmittel können für die Synthese verwendet werden.[16] Es erreicht als fester Polymer-Elektrolyt Leitfähigkeitswerte bis zu 100 S/m.

Polypyrrol war das erste in Polymer-Elkos eingesetzte leitfähige Polymer, das zunächst in Polymer-Al-Elkos einige Jahre später dann auch in Polymer-Ta-Elkos eingesetzt wurde. Die in situ Polymerisation des PPY-Polymers in den engen Poren der Anodenstruktur ist aufwendig zu realisieren. Wenn Pyrrol mit den gewünschten Oxidationsmitteln bei Raumtemperatur vermischt wird, beginnt die Polymerisationsreaktion sofort. Damit beginnt sich Polypyrrol zu bilden, bevor es in den Poren der Anode eingedrungen ist. Die Polymerisationsgeschwindigkeit kann durch zwei Methoden beeinflusst werden, durch Abkühlen der Grundsubstanzen auf sehr tiefe Temperaturen oder durch eine elektrochemische Polymerisation. Beide in situ Methoden sind aufwendig und erfordern eine vielfache Wiederholung der Polymerisation.

Die Methode der Abkühlung der Grundsubstanzen auf sehr tiefe Temperaturen erfordert einen sehr großen technischen Aufwand und ist für eine Massenproduktion ungünstig. Bei der elektrochemischen Polymerisation muss zunächst eine Hilfselektrodenschicht auf das Dielektrikum aufgebracht werden und mit der Anode verbunden werden.[14] Dazu werden ionische Dotierungsmittel in die Grundsubstanzen des Polymers zugegeben, die beim ersten Imprägnieren auf der Oberfläche des Dielektrikums eine leitende Schicht bilden. Während der darauf folgenden Imprägnierungen wird durch Anlegen einer Spannung zwischen Anode und Kathode mit dem dann fließenden Strom die in situ Polymerisation zeitlich steuerbar. Es kommt zu der Bildung einer feinen und stabilen Polypyrrolschicht auf dem Dielektrikum des späteren Kondensators.

Beide Methoden der in situ Polymerisation erfordern jedoch mehrfache Zyklen der Imprägnierung sowie der anschließenden Reinigungsprozesse, wodurch die Herstellung von Polymer-Elektrolytkondensatoren kostenintensiv ist.[17]

Der Polypyrrol-Elektrolyt hat zwei grundsätzliche Nachteile. Er ist toxisch bei der Herstellung der Kondensatoren und wird instabil bei den höheren Löttemperaturen bei der Lötung mit bleifreien Loten.[14]

Polythiophen PEDOT und PEDOT:PSS

Poly-3,4-ethylendioxythiophen, abgekürzt PEDOT oder PEDT[13] ist ein Monomer basierend auf 3,4-Ethylenedioxythiophen oder EDOT. PEDOT kann durch ein Oxidationsmittel chemisch polymerisiert werden, z. B. durch Eisen(III)-sulfat. Die Reoxidation von Eisen wird durch Natriumpersulfat gegeben.[18] PEDOT ist transparent, nicht toxisch, temperaturstabil bis 280 °C und erreicht als fester Polymer-Elektrolyt Leitfähigkeitswerte bis zu 500 S/m.[19][20] Speziell durch seine Temperaturbeständigkeit können damit Polymer-Elkos hergestellt werden, die den erhöhten Löttemperaturen der bleifreien Lötung widerstehen und außerdem noch bessere ESR-Werte als PPY-Elkos haben.[14]

Die schwierigen Methoden der in situ Polymerisation von PEDOT in den Anoden der Kondensatoren waren zunächst die gleichen wie bei Polypyrrol. Dies änderte sich mit der Entwicklung von vor-polymerisierten Dispersionen, in die die Anoden der Kondensatoren bei Raumtemperatur einfach nur eingetaucht und anschließend getrocknet werden. Dazu wird dem PEDOT Natrium-Polystyrolsulfonat (PSS) zugegeben und in Wasser gelöst.[21] Die vollständige Polymerschicht auf dem Dielektrikum setzt sich dann zusammen aus vor-polymerisierten Teilchen aus der Dispersion. Diese Dispersionen sind unter der Bezeichnung PEDOT:PSS bekannt, Handelsnamen: Baytron[22][14] und CleviusTM.[23]

Diese PEDOT:PSS-Dispersionen gibt es in verschiedene Varianten. Für Kondensatoren mit hohen Kapazitätswerten mit hoch-aufgeraute Aluminium-Anodenfolien oder feinkörnigen Tantal-Pulvern, werden Dispersionen mit sehr kleinen Partikelgrößen angeboten. Die mittlere Größe dieser Partikel liegt bei etwa 30 nm, damit können auch die feinsten Kapillaren in den Anodenstrukturen noch getränkt werden. Eine weitere Variante des PEDOT:PSS mit größeren Partikeln, die zu einer relativ dicken Schicht polymerisiert, wurde als umhüllender Schutz der kapazitiven Zelle von quaderförmigen Ta- und Al-Polymer-Kondensatoren entwickelt.[14]

Mit PEDOT:PSS-Dispersionen hergestellten Polymer-Elektrolytkondensatoren sind auch geeignet, um mit ihnen Polymer-Kondensatoren mit höheren Nennspannungswerten mit 200 V[24] und 250 V herzustellen.[25] Außerdem sind die Reststromwerte der Polymer-Elkos, die mit diesen Dispersionen hergestellt werden, deutlich niedriger als bei Polymer-Elkos mit in situ polymerisierten Polymerschichten. Neben besseren ESR-Werten, höhere Temperaturstabilität und niedrigeren Reststromwerten ist aber die leichtere Herstellung von Polymer-Kondensatoren aus der vor-polymerisierten PEDOT:PSS-Dispersion heraus, bei der schon mit nur drei Tauchvorgängen eine fast vollständige Bedeckung des Dielektrikums mit einer Polymerschicht erreicht werden kann[21] und die Produktion deutlich weniger kostenintensiv ist, der wesentliche Vorteil dieses Polymer-Elektrolyten.

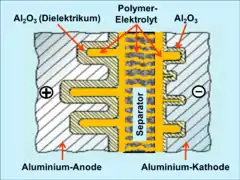

Hybrid-Elektrolyt

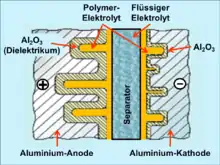

Relativ neu sind die Hybrid-Polymer-Aluminium-Elektrolytkondensatoren. Sie kombinieren eine Beschichtung der aufgerauten und oxidierten Anodenstruktur mit dem leitfähigen Polymer mit einem flüssigen Elektrolyten. Dieser füllt den Papier-Separator (Spacer) und stellt über seine Ionen-Leitfähigkeit den Kontakt zwischen dem Polymer-Elektrolyten auf dem Dielektrikum und einer Polymerschicht auf der Kathodenfolie her. Der flüssige Elektrolyt kann den Sauerstoff für die Selbstheilung oder Nachformierung des Kondensators liefern, wodurch die Sicherheitsmarge für die benötigte Oxidschichtdicke für eine bestimmte Spannungsfestigkeit reduziert werden kann. Außerdem wird der Reststrom durch die Selbstheilung verringert, so dass hiermit Werte wie bei herkömmlichen „nassen“ Elkos erreicht werden können. Die Auswirkungen des flüssigen Elektrolyten auf den ESR und das Temperaturverhalten sind relativ gering. Durch Verwendung entsprechender organischer Elektrolyte und durch gute Abdichtung kann auch eine lange Lebensdauer ohne vorzeitige Austrocknung erreicht werden.[26]

Bauarten und Bauformen

Polymerkondensatoren gibt es, basierend auf dem verwendeten Anodenmetall, in drei unterschiedliche Bauarten:

- Polymer-Tantal-Elektrolytkondensatoren

- Polymer-Aluminium-Elektrolytkondensatoren

- Hybrid Polymer-Aluminium-Elektrolytkondensatoren

Diese drei unterschiedlichen Bauarten, auch Familien genannt, werden in zwei unterschiedlichen Bauformen hergestellt,

- als quaderförmige SMD-Bauform, meist mit einem umpressten Kunststoff-Gehäuse und

- in einer zylindrischen Bauform mit einer gewickelten Zelle eingebaut in einem Metallgehäuse.

- Bauformen von Polymer-Elektrolytkondensatoren

Die quaderförmigen SMD-Bauformen gibt es für Polymer-Tantal- und Aluminium-Elkos.

Die quaderförmigen SMD-Bauformen gibt es für Polymer-Tantal- und Aluminium-Elkos. Die zylindrische Bauform (hier die V-Chip-Bauform) gibt es nur bei Polymer-Aluminium- und Hybrid-Polymer-Elkos.

Die zylindrische Bauform (hier die V-Chip-Bauform) gibt es nur bei Polymer-Aluminium- und Hybrid-Polymer-Elkos.

Während es sich bei den zylindrischen Polymer-Kondensatoren eindeutig immer um Aluminium-Elektrolytkondensatoren handelt, ist bei den quaderförmigen Polymer-Kondensatoren eine Zuordnung des jeweiligen Kondensators zu einem Anodenmaterial nicht möglich.

Ein Vergleich der mit diesen Bauformen zurzeit lieferbaren Kapazitäts- und Spannungswerte zeigt die Tabelle unter #Vergleich der Eckwerte.

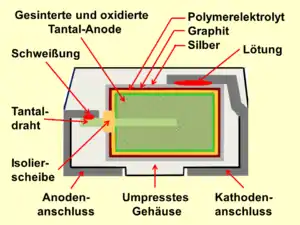

Polymer-Tantal-Elkos in quaderförmige Bauform

Polymer-Tantal-Elektrolytkondensatoren sind im Grunde genommen Tantal-Elektrolytkondensatoren, bei denen der Elektrolyt nicht Mangandioxid, sondern ein leitfähiges Polymer ist, siehe auch Tantal-Elektrolytkondensator#Fertigungsprozess.

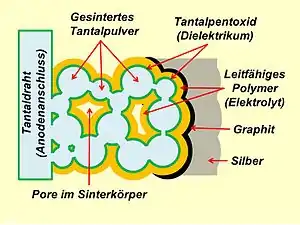

Grundmaterial des Kondensators ist ein Pulver aus hochreinem Tantal, das mit einem Bindemittel versetzt und anschließend zusammen mit einem Tantaldraht zu einem runden oder quaderförmigen Block gepresst wird. Dieser Block wird dann bei hohen Temperaturen gesintert. Dabei werden die Pulverkörner metallisch miteinander verschmolzen. Sie sind dann elektrisch leitend verbunden und mechanisch fest zusammengefügt. Im gesinterten Tantalblock verbleiben eine Vielzahl von Poren, die den gesamten Sinterblock durchziehen und eine sehr große Oberfläche der Anode bilden.

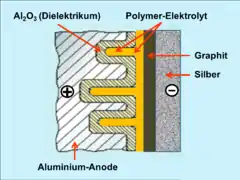

Die Oberfläche der gesinterten Anode wird entsprechend der gewünschten Spannungsfestigkeit des späteren Kondensators oxidiert. Die Oxidschicht bildet das Dielektrikum des Kondensators. Danach wird der Sinterblock mit den Zutaten des Polymers getränkt, das dann in einem chemischen Prozess zu dem leitfähigen Polymer polymerisiert. Zur Kontaktierung wird die Polymerschicht mit Graphit- und Silber beschichtet, an die der Kathodenanschluss angelötet werden kann. Die kapazitive Zelle wird anschließend je nach Anforderungsprofil mit einem Kunstharz umhüllt oder in ein Metallgehäuse eingebaut, um Schutz gegen Feuchtigkeit oder andere Umwelteinflüsse sicherzustellen.

- Konstruktionsprinzip der quaderförmigen Bauform für Polymer-Tantal-Elkos

Prinzipieller Schichtaufbau eines Polymer-Ta-Elkos mit Sinteranode und Graphit/Silber-Kathodenkontaktierung

Prinzipieller Schichtaufbau eines Polymer-Ta-Elkos mit Sinteranode und Graphit/Silber-Kathodenkontaktierung Prinzipieller Querschnitt durch einen quaderförmigen Polymer-Ta-Chipkondensator

Prinzipieller Querschnitt durch einen quaderförmigen Polymer-Ta-Chipkondensator Quaderförmiger Polymer-Ta-Chipkondensator

Quaderförmiger Polymer-Ta-Chipkondensator

Die Entwicklung von Polymer-Tantal-Elektrolytkondensatoren Anfang der 1990er Jahre fiel in die Zeit der Entwicklung von Geräten mit flacher Bauweise wie Handys und Laptops in SMD-Bestückungstechnik. Aus diesem Grunde bot sich die quaderförmige Bauform bei den Polymer-Tantal-Elkos als beste Lösung an. Durch die rechteckige Grundfläche wird der Bestückungsraum maximal ausgenutzt, was bei runden Grundflächen nicht der Fall ist. Außerdem kann die gesinterte Zelle so hergestellt werden, dass das fertige SMD-Bauelement eine gewünscht Bauhöhe hat. Vielfach ist dies die Bauhöhe der verwendeten Prozessoren oder anderer Halbleiter-Bauelemente. Typisch dafür ist beispielsweise die Bauhöhe von etwa 2 bis 4 mm.

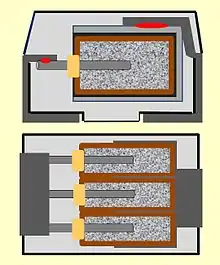

Polymer-Tantal-Elektrolytkondensatoren haben ESR-Werte, die etwa nur 1/10 des Wertes von Tantal-Elkos gleicher Baugröße mit Mangandioxid-Elektrolyten betragen. Durch eine Multi-Anodentechnik, bei der mehrere parallel geschaltete Anodenblöcke in einem Gehäuse eingebaut sind, kann der ESR-Wert noch einmal halbiert werden. Die Vorteile der Multi-Anodentechnik sind neben den sehr niedrigen ESR-Werten vor allem die geringere Induktivität, wodurch die Kondensatoren für höhere Frequenzen geeignet sind.

Nachteilig bei allen Polymer-Tantal-Elektrolytkondensatoren ist nur der etwa um den Faktor 10 höhere Reststrom gegenüber den Versionen mit Mangandioxid-Elektrolyten.

Polymer-SMD-Tantal-Elektrolytkondensatoren werden bis zu einer Baugröße von 7,3 mm × 4,3 mm × 4,3 mm (Länge × Breite × Höhe) mit einer Kapazität von 1000 µF/2,5 V angeboten. Sie können Temperaturbereiche von −55 °C bis +125 °C abdecken und sind in Nennspannungswerten von 2,5 bis 125 V lieferbar.

Polymer-Aluminium-Elkos in quaderförmiger Bauform

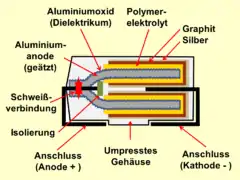

Die quaderförmigen Polymer-Aluminium-Elektrolytkondensatoren sind Aluminium-Elektrolytkondensatoren mit einer oder mehrerer geschichteter Aluminium-Anodenfolien und einem leitfähigen Polymer als Elektrolyten. Die geschichteten Anodenfolien werden an einer Seite miteinander kontaktiert, dieser Block wird anodisch oxidiert, d. h., das Dielektrikum wird hergestellt und der Block wird dann mit geeigneten Methoden mit dem Polymer-Elektrolyten versehen. Die bei gewickelten Elkos mit zylindrischen Bauformen zur Kontaktierung des Elektrolyten verwendeten Kathodenfolien entfallen, dafür erfolgt die Kathoden-Kontaktierung des Polymer-Elektrolyten wie bei den Polymer-Tantal-Elektrolytkondensatoren über eine Schichtung aus Graphit und Silber.

- Konstruktionsprinzip der quaderförmigen Bauform für Polymer-Aluminium-Elkos

Querschnitt durch die kapazitive Zelle eines Polymer-Aluminium-Elektrolytkondensators mit Graphit/Silber-Kathodenkontaktierung.

Querschnitt durch die kapazitive Zelle eines Polymer-Aluminium-Elektrolytkondensators mit Graphit/Silber-Kathodenkontaktierung. Querschnitt durch einen mit Kunstharz umhüllten quaderförmigen SMD-Polymer-Aluminium-Elektrolytkondensator mit Graphit/Silber-Kathodenkontaktierung.

Querschnitt durch einen mit Kunstharz umhüllten quaderförmigen SMD-Polymer-Aluminium-Elektrolytkondensator mit Graphit/Silber-Kathodenkontaktierung. Quaderförmiger SMD-Polymer-Elektrolytkondensator. Das äußere Erscheinungsbild gibt keinen Hinweis auf das intern verwendete Anodenmaterial.

Quaderförmiger SMD-Polymer-Elektrolytkondensator. Das äußere Erscheinungsbild gibt keinen Hinweis auf das intern verwendete Anodenmaterial.

Bei den quaderförmigen Polymer-Aluminium-Elkos mit mehreren Anodenfolien sind elektrisch gesehen die geschichteten Anodenfolien parallel geschaltete Einzelkondensatoren. Dadurch werden die einzelnen ESR- und vor allem ESL-Werte parallel geschaltet und sind entsprechend kleiner. Die elektrischen Vorteile dieser Bauform sind die sehr niedrigen ESR-Werte und vor allem auch die geringere Induktivität, wodurch die Kondensatoren für höhere Frequenzen geeignet sind. Salopp ausgedrückt werden diese Polymer-Elkos bezogen auf die Schaltgeschwindigkeit „schneller“.

Die quaderförmige Bauform ist gegenüber der zylindrischen Bauform vorteilhaft, weil die Bestückungsfläche auf einer Leiterplatte kapazitiv voll ausgenutzt werden kann. Da diese Bauform auch mit sehr niedrigen Bauhöhen gefertigt werden kann, bietet sie bei Geräten in sehr flacher Bauweise die Möglichkeit, die erforderliche Kapazität in der gleichen Bauhöhe wie die verwendeten Prozessoren oder andere Bauelemente liefern zu können. Typisch dafür ist beispielsweise die Bauhöhe von etwa 2 mm, die mit der Grundfläche 7,3 mm × 4,3 mm des bekannten „D“-Gehäuses von Tantal-Elektrolytkondensatoren dann zu einem baugleichen Wettbewerbstyp wird.[27]

Polymer-Aluminium-Elkos in zylindrischer (radialer) Bauform

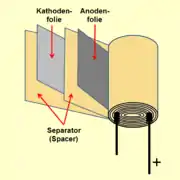

Zylindrische Polymerkondensatoren beruhen auf der Technik von gewickelten Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten, siehe auch Aluminium-Elektrolytkondensator#Bauarten und Bauformen. Es gibt sie deshalb nur mit Aluminium als Anodenmaterial. Anstelle des flüssigen Elektrolyten wird in diesen Kondensatoren allerdings ein leitfähiges Polymer als Elektrolyt eingesetzt.

- Konstruktionsprinzipien der zylindrischen Bauform für Polymer-Aluminium-Elkos

Wickel eines Aluminium-Elektrolytkondensators.

Wickel eines Aluminium-Elektrolytkondensators. Querschnitt durch die kapazitive Zelle eines gewickelten Polymer-Aluminium-Elektrolytkondensators mit Polymer-Elektrolyten.

Querschnitt durch die kapazitive Zelle eines gewickelten Polymer-Aluminium-Elektrolytkondensators mit Polymer-Elektrolyten. Polymer-Aluminium-Elektrolytkondensatoren mit gewickelter Zelle im zylindrischen Metallgehäuse, in bedrahteter und in SMD-Bauform (V-Chip).

Polymer-Aluminium-Elektrolytkondensatoren mit gewickelter Zelle im zylindrischen Metallgehäuse, in bedrahteter und in SMD-Bauform (V-Chip).

Die zylindrischen Polymer-Elektrolytkondensatoren bestehen grundsätzlich wie bei den herkömmlichen Aluminium-Elektrolytkondensatoren aus zwei Aluminiumfolien, eine geätzte und formierte Anoden- und eine Kathodenfolie, die durch einen Separator mechanisch voneinander getrennt und zu einem Wickel aufgerollt werden. Der Wickel wird in einem Tauchverfahren mit den Zutaten des Polymers getränkt, das dann zu dem leitfähigen Polymer polymerisiert. Dabei entstehen zwei dünne, zusammenhängende leitfähige Schichten direkt auf den aufgerauten Strukturen der beiden Aluminiumfolien und polymerisierte Leitungsbahnen im Separator, die beide Schichten elektrisch miteinander verbinden. Der Wickel wird anschließend in einen Aluminiumbecher eingebaut und mit einem Gummistopfen verschlossen. Für die SMD-Version wird der Becher zusätzlich noch mit einer Bodenplatte versehen.

Zylindrische Polymer-Aluminium-Elektrolytkondensatoren sind für größere Kapazitätswerte gegenüber den quaderförmigen Polymer-Elkos vorgesehen. Aufgrund ihrer Bauweise können sie bei einer gegebenen Grundfläche in der Höhe variieren, so dass bezogen auf die Bestückungsfläche sehr große Kapazitätswerte erreicht werden können. Dies ist bei Leiterplatten bei nicht begrenzter Bauhöhe ein großer Vorteil.

Diese Polymer-Aluminium-Elektrolytkondensatoren werden bis zu einer Baugröße von 10 mm × 13 mm (Durchmesser × Höhe) angeboten und weisen in diesem Becher mit 3900 µF/2,5 V den höchsten Kapazitätswert aller Polymerkondensatoren auf.[28] Sie können Temperaturbereiche von −55 °C bis +125 °C abdecken und sind in Nennspannungswerten von 2,5 bis 200 V[24] bzw. 250 V[25] lieferbar.

Im Unterschied zu den sog. „nassen“ Al-Elkos haben die Becher dieser Polymer-Al-Elkos meist keine Sollbruchstelle (Kerbung) im Becherboden. Solch eine Sollbruchstelle soll sich im Schadensfall (Kurzschluss) öffnen und das Wegfliegen des Bechers verhindern. Da im Polymer-Elektrolytkondensator im Kurzschlussfall keine Gasbildung stattfindet, entsteht auch kein Gasdruck im Gehäuse, demzufolge ist eine Sollbruchstelle nicht erforderlich.

Hybrid-Polymer-Aluminium-Elkos

Hybrid-Polymerkondensatoren gibt es nur in der zylindrischen Bauform mit gewickelten Aluminium-Anoden- und Kathodenfolien, bedrahtet in der radialen Bauform oder mit der zusätzlichen Bodenplatte in der SMD-Version. Ihr Aufbau entspricht somit dem der oben beschriebenen Polymer-Aluminium-Elkos in zylindrischer Bauform. Der polymerisierte Elektrolyt bedeckt als dünne Schicht sowohl die aufgeraute Struktur des Dielektrikums als auch die Oberfläche der Kathodenfolie. Je nach Beschaffenheit des Separators und der Polymerisierungsbedingungen können diese beiden Schichten auch mit polymerisierten Pfaden elektrisch miteinander verbunden sein. Der Hauptunterschied ist jedoch, dass der Separator, wie bei einem gewöhnlichen Alu-Elko, überwiegend mit einem flüssigen Elektrolyten getränkt ist. Der flüssige Elektrolyt liefert im Betrieb den Sauerstoff, der notwendig ist, um bei Vorhandensein eventueller Fehlstellen im Dielektrikum eine Ausheilung zu ermöglichen.

Solche Fehlstellen im Dielektrikum sind die Verursacher von erhöhten Reststromwerten, die bei reinen Polymer-Elektrolytkondensatoren nur isoliert, aber nicht ausgeheilt werden. Denn der Strom, der über solch eine Fehlstelle fließt, führt zu einer punktuellen Erwärmung, die normalerweise den darüber liegenden Polymerfilm zerstört und die Fehlstelle isoliert. Bei den Hybrid-Polymer-Elektrolytkondensatoren kann aber über diese Öffnung im Polymerfilm der flüssige Elektrolyt an die Fehlstelle gelangen und eine Ausheilung bewirken, wodurch der erhöhte Reststrom verschwindet. Dadurch haben Hybrid-Polymer-Al-Elkos einen deutlich geringeren Reststrom als die Polymer-Al-Elkos.

Nachteilig bei diesen Hybrid-Polymerkondensatoren ist lediglich, dass die Lebensdauer der Kondensatoren durch die Austrocknung bzw. Zersetzung des flüssigen Elektrolyten bestimmt wird. Durch Wahl eines entsprechenden Elektrolyten wird jedoch für die meisten Einsatzfälle eine hinreichend lange Lebensdauer erzielbar sein.

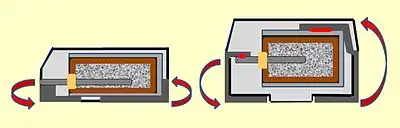

Neue Konstruktionen – Verringerung von ESR und ESL

Auch konstruktive Maßnahmen können großen Einfluss auf die elektrischen Parameter von Kondensatoren haben. Kleinere ESR-Werte können beispielsweise durch Parallelschaltung mehrerer herkömmlicher Kondensatorzellen erreicht werden. Drei parallel geschaltete Kondensatoren mit einem ESR von je 60 mΩ haben dann einen Gesamt-ESR von 20 mΩ zur Folge. Diese Konstruktion wird Multi-Anoden-Technik genannt und bei Polymer-Tantalkondensatoren eingesetzt.[29][30] Hierbei werden bis zu sechs Einzelanoden in einem Gehäuse zusammengeschaltet. Diese Bauform wird sowohl bei preiswerteren Tantal-Kondensatoren mit MnO2-Elektrolyten als auch mit Polymer-Elektrolyten angeboten. Letztere Polymer-Kondensatoren weisen ESR-Werte im einstelligen Milliohm-Bereich auf. Bei Polymer-Aluminium-Kondensatoren erfüllt die quaderförmige Version mit den gestapelten Anoden die gleiche Funktion zur Reduzierung des ESR.

Aber nicht nur der ESR spielt eine Rolle beim Einsatz von Polymerkondensatoren. Durch konstruktive Änderungen kann auch noch die parasitäre Induktivität des Kondensators abgesenkt werden. Da die Länge der Zuleitungen einen großen Anteil an der Gesamtinduktivität ESL des Kondensators hat, kann durch Verringerung der internen Zuleitungen der ESL verringert werden. Mit dieser „Face-down“-Konstruktion[31] verschiebt sich die Resonanz des Kondensators zu höheren Frequenzen, wodurch bei den immer höheren Schaltfrequenzen von Digitalschaltungen die Folgen schnellerer Lastwechsel Rechnung getragen wird.

Polymer-Elektrolytkondensatoren haben durch diese konstruktiven Verbesserungen, die sowohl den ESR als auch den ESL verringerten, Eigenschaften erreicht, die sich immer näher an diejenigen von MLCC-Kondensatoren annähern.

Vergleich der Polymer-Elko-Familien

Vergleich der Eckwerte

Die zwei unterschiedlichen Anodenmaterialien, Aluminium und Tantal, zusammen mit den unterschiedlichen Bauformen haben eine Anzahl unterschiedlicher Polymer-Elko-Familien mit unterschiedlichen Eckwerten hervorgebracht. Eine Übersicht der jeweiligen Elko-Familie über diese Werte gibt die nachfolgende Tabelle. Zum Vergleich sind ebenfalls die Eckwerte der Tantal-Elektrolytkondensatoren mit Mangandioxid-Elektrolyten aufgeführt.

| Anodenmaterial | Elektrolyt | Bauform | Kapazitäts- bereich (µF) |

Nenn- spannung (V) |

Max. Betriebs- temperatur (°C) |

|---|---|---|---|---|---|

| Tantal | Mangandioxid | quaderförmig | 0.1…1500 | 2,5…63 | 105/125/150/175 |

| Polymer | quaderförmig | 0,47…3300 | 2,5…125 | 105/125 | |

| Aluminium | Polymer | quaderförmig | 2,2…560 | 2,0…16 | 105/125 |

| Polymer | Zylindrisch (SMD und radial) | 3,3…3900 | 2,0…250 | 105/125/135 | |

| Hybrid, Polymer und flüssig | Zylindrisch (SMD und radial) | 6.8…1000 | 6,3…125 | 105/125 |

(Stand: April 2015)

Vergleich elektrischer Parameter

Unterschiedliche elektrische Eigenschaften der unterschiedlichen Polymerkondensatoren können am besten miteinander verglichen werden, wenn sie bei gleicher Kapazität und Spannungsfestigkeit und in den gleichen Abmessungen gelistet sind. In einem solchen Vergleich sind für Polymerkondensatoren die Werte für den ESR und die Rippelstrombelastbarkeit die wichtigsten Parameter für die Verwendung dieser Kondensatoren in elektronischen Geräten. Hinzu kommt in dieser Tabelle auch noch der Reststrom, der bei Polymer-Elkos höher als bei Elkos mit flüssigem Elektrolyten ist.

Zum Vergleich der elektrischen Eigenschaften der Polymer-Elkos sind in der Tabelle auch noch die jeweiligen Werte von Tantal-Elektrolytkondensatoren mit Mangandioxid-Elektrolyten und der von sog. „nassen“ Al-Elkos mit aufgeführt.

| Elektrolytkondensatorenfamilie Elektrolyt |

Type 1) | Abmessungen W×L×H 2) D×L 3) (mm) |

Max. ESR 100 kHz, 20 °C (mΩ) |

Max. Rippelstrom 85/105 °C (mA) |

Max. Reststrom für 100 µF/10 V nach 2 min. 4) (µA) |

|---|---|---|---|---|---|

| MnO2-Tantal-Elektrolytkondensatoren MnO2-Elektrolyt | Kemet, T494, 330/10 | 7,3×4,3×4,0 | 100 | 1285 | 10 (0,01CV) |

| MnO2-Tantal-Elektrolytkondensatoren Multianode,MnO2-Elektrolyt | Kemet, T510, 330/10 | 7,3×4,3×4,0 | 35 | 2500 | 10 (0,01CV) |

| Polymer-Tantal-Elektrolytkondensatoren Polymer-Elektrolyt | Kemet, T543, 330/10 | 7,3×4,3×4,0 | 10 | 4900 | 100 (0,1CV) |

| Polymer-Tantal-Elektrolytkondensatoren Multianode, Polymer-Elektrolyt | Kemet, T530, 150/10 | 7,3×4,3×4,0 | 5 | 4970 | 100 (0,1CV) |

| Polymer-Al-Elektrolytkondensatoren, Polymer-Elektrolyt | Panasonic, SP-UE, 180/6,3 | 7,3×4,3×4,2 | 7 | 3700 | 40 (0,04CV) |

| Polymer-Al-Elektrolytkondensatoren, Polymer-Elektrolyt | Kemet, A700, 220/6,3 | 7,3×4,3×4,3 | 10 | 4700 | 40 (0,04CV) |

| „nasse“ Al-Elektrolytkondensatoren, SMD Ethylenglycol/Borax-Elektrolyt | NIC, NACY, 220/10 | 6,3×8 | 300 | 300 | 10 (0,01CV) |

| „nasse“ Al-Elektrolytkondensatoren, SMD Wasser-basierter Elektrolyt | NIC, NAZJ, 220/16 | 6,3×8 | 160 | 600 | 10 (0,01CV) |

| Polymer-Al-Elektrolytkondensatoren, Polymer-Elektrolyt | Panasonic, SVP, 120/6,3 | 6,3×6 | 17 | 2780 | 200 (0,2CV) |

| Hybrid-Polymer-Al-Elektrolytkondensatoren, Polymer + flüssiger Elektrolyt | Panasonic, ZA, 100/25 | 6,3×7,7 | 30 | 2000 | 10 (0,01CV) |

1) Hersteller, Baureihe, Kapazität/Nennspannung, 2) quaderförmige Bauform, 3) zylindrische Bauform, 4) Reststrom berechnet für einen Kondensator mit 100 µF/10 V,

(Stand: Dezember 2016)

Geschichte

Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten wurden im Jahre 1896 durch Charles Pollak erfunden, siehe Elektrolytkondensator#Geschichte. Tantal-Elektrolytkondensatoren mit einem festen Elektrolyten aus Mangan(IV)-oxid (Braunstein) sind in den Jahren 1950 bis 1955 in den USA entwickelt worden.[32][33] Dieser feste Elektrolyt hatte eine deutlich geringere Temperaturabhängigkeit der elektrischen Parameter, eine deutlich bessere Leitfähigkeit des Elektrolyten und keine, durch Austrocknung begrenzte Lebensdauer. Durch die bessere Leitfähigkeit des festen Braunstein-Elektrolyten hatten die damaligen Tantalkondensatoren niedrigere ESR-Werte und höhere Rippelstrombelastbarkeit als vergleichbare „nasse“ Al-Elkos.

Durch die zunehmende Digitalisierung elektronischer Schaltungen seit den 1970er Jahren wurde die Haupt-Zielsetzung bei den Entwicklungen aller Elektrolytkondensatoren neben der Verkleinerung der Baugrößen die Verringerung der internen ohmschen Verluste, des ESR und der Verringerung der parasitären internen Induktivität ESL, denn die Schaltfrequenzen der Schaltungen wurden immer höher, damit stiegen die Anforderungen an die Kondensatoren in den Stromversorgungen an.[2] Die Verringerung von ESR und ESL durch Erhöhung der Leitfähigkeit der Elektrolyte wurde zur großen Herausforderung an die Industrie.

Diese deutliche Erhöhung der Elektrolyt-Leitfähigkeit schaffte ein organischer Leiter, das Ladungs-Transfer-Salz TCNQ, (Tetracyanochinodimethan). Es wurde 1973 von A. Heeger und F. Wudl erstmals hergestellt. Mit diesem TCNQ-Elektrolyten konnte eine Verbesserung der Leitfähigkeit um den Faktor 10 gegenüber dem Braunstein-Elektrolyten erreicht werden. Es dauerte allerdings 10 Jahre mit diesem Elektrolyten marktfähige Kondensatoren herzustellen, denn erst 1983 stellte Sanyo diese „OS-CON“ genannten Aluminium-Kondensatoren dem Markt vor.[34] Sie waren wie herkömmliche „nasse“ Aluminium-Elkos mit einem Wickel aus Anodenfolie, Kathodenfolie und einem Papierabstandshalter in einem Aluminiumbecher und einer entsprechenden Abdichtung aufgebaut.

1977 berichteten Alan J. Heeger, Alan MacDiarmid und Hideki Shirakawa von einem Polymer, das eine hohe Leitfähigkeit aufwies.[35] Für die Entdeckung leitfähiger Polymere erhielten sie im Jahre 2000 den Chemie-Nobelpreis.[36] Die Entwicklung dieser leitfähigen Polymere führte zu Materialien wie Polypyrrol oder PEDOT, die als Elektrolyt in Elektrolytkondensatoren eine um den Faktor 100 bis 500 besser Leitfähigkeit besitzen als TCNQ.

Die ersten Aluminium-Elektrolytkondensatoren mit einem festen leitfähigen Polypyrrol-Polymer-Elektrolyten wurden 1988 vom japanischen Hersteller Nitsuko mit der Bezeichnung „APYCAP“ als bedrahtete radiale Aluminium-Elektrolytkondensatoren herausgebracht. Trotz der deutlich kleineren ESR-Werte hatte der überwiegend nur Lokal in Japan bekannte Hersteller keinen großen Erfolg. Erst als 1991 der Hersteller Panasonic mit seinen „SP-Cap“[37] genannten Polymer-Elkos auf den Markt kam, gelang dieser neuen Technologie der Durchbruch. Tantal-Elektrolytkondensatoren mit Polymer-Elektrolyten folgten kurze Zeit später. 1993 brachte NEC-TOKIN mit seinen „NeoCap“ genannten Tantal-Elkos SMD-Chips mit Polypyrrol-Elektrolyt auf den Markt. 1997 folgte dann Sanyo mit den „POSCAP“-Tantal-Chips.

Die Entwicklung leitfähiger Polymere für Elektrolytkondensatoren wurde um 1990 vorangetrieben durch H.C. Starck, eine Tochterfirma der Bayer AG.[38] Das neu entwickelte Polymer PEDOT (Poly (3,4-ethylendioxythiophen), Handelsname Baytron®), besitzt mit einer Leitfähigkeit bis zu 600 S/cm eine deutlich höhere Leitfähigkeit als Polypyrrol. 1999 stellte Kemet Tantal-Chips mit PEDOT-Elektrolyten dem Markt vor.[39] Zwei Jahre später wurden von Kemet auch Polymer-Aluminium-Elkos mit PEDOT angeboten.[40]

Eine Börsen-Spekulation im Jahre 2000 mit dem Metall Tantal und der darauf folgenden Preisexplosion führte zur Entwicklung von Niob-Elektrolytkondensatoren als preisgünstige Alternative zu Tantal-Elektrolytkondensatoren. Niob-Elektrolytkondensatoren mit einem Polymerelektrolyten wurden von NEC Tokin erstmals 2002 angeboten. Im Jahre 2005 wurde NEC Tokin dann von Kemet übernommen, die Polymer-Niob-Elkos wurden jedoch nicht weiter hergestellt.[41]

Parallel dazu in den Jahren zwischen 1970 und 2000 wurde durch verbesserte Ätzverfahren bei den Anodenfolien von Al-Elkos und durch kleinere Tantal-Pulverstrukturen bei Tantal-Elkos eine Verzehnfachung der spezifischen Kapazität bei diesen Kondensatoren erreicht.

Ende des Jahres 2010 wurde der Hersteller der OS-CON-TCNQ-Elkos, Sanyo, durch Panasonic übernommen.[9] Diese OS-CON-TCNQ-Elkos wurden danach durch den neuen Eigentümer abgekündigt und unter derselben Bezeichnung als „Neue OS-CON-Polymer-Elkos“ angeboten.[10]

Ein Nachteil der Polymer-Al-Elkos ist der relativ hohe Reststrom. Weil der leitfähige Polymer-Elektrolyt keinen Sauerstoff für eine Nachformierung zur Verfügung stellt, können kleine Schädigungen im Dielektrikum nach dem Löten der Kondensatoren auftreten. Aus diesem Grunde wurden nach der Jahrtausendwende die Hybrid-Polymerkondensatoren entwickelt, die zusätzlich zum Polymer-Elektrolyten noch einen flüssigen Elektrolyten besitzen.[26] Durch diese Konstruktion können Schädigungen im Dielektrikum, die nach dem Löten auftreten, ausgeheilt werden, weil der flüssige Elektrolyt Sauerstoff zur Verfügung stellt. Der Reststrom verringert sich. Außerdem wird weniger Polymer benötigt, wodurch die Hybrid-Polymer-Elkos preiswerter werden.

Elektrische Kennwerte

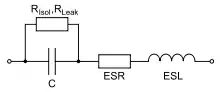

Ersatzschaltbild

Die elektrischen Eigenschaften wie Kapazität, Verluste und Induktivität von realen Kondensatoren werden nach der Fachgrundspezifikation IEC 60384-1, die in Deutschland als DIN EN 60384-1; VDE 0565-1 erschienen ist, mit Hilfe eines idealisierten Serien-Ersatzschaltbildes beschrieben.[42]

Hierin sind:

- , die Kapazität des Kondensators,

- , der äquivalente Serienwiderstand oder Ersatz-Serien-Widerstand, in ihm sind alle ohmschen Verluste des Bauelementes zusammengefasst. Dieser Wirkwiderstand wird allgemein nur „ESR“ (Equivalent Series Resistance) genannt

- , die äquivalente Serieninduktivität oder auch Ersatz.Serien-Induktivität, in ihr sind alle induktiven Anteile des Bauelementes zusammengefasst, sie wird allgemein nur „ESL“ (Equivalent Series Inductivity L) genannt.

- , der Parallelwiderstand zum idealen Kondensator, der den Reststrom (Leckstrom) des Elkos repräsentiert.

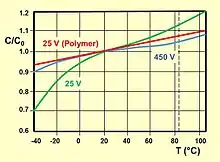

Kapazität und Kapazitätstoleranz

Die übliche Einheit der Kapazität für Polymer-Elektrolytkondensatoren ist „µF“.

Die Kapazität von Polymer-Elektrolytkondensatoren ist frequenz- und temperaturabhängig. Sie wird mit einer Wechselspannung von 0,5 V und der Frequenz von 100/120 Hz bei Raumtemperatur 20 °C gemessen. Der so gemessene Kapazitätswert ist etwa 10 bis 15 % niedriger als der Wert, der der gespeicherten Ladung entspricht.

Um eine Umpolspannung zu vermeiden muss die Messung mit einer Gleich-Vorspannung erfolgen, bei

- Polymer-Al-Elkos mit 0,5 bis 1,0 V,

- Polymer-Ta-Elkos mit 1,1 bis 1,5 V für Kondensatoren mit einer Nennspannung von ≤2,5 V oder 2,1 bis 2,5 V für Kondensatoren mit einer Nennspannung von >2,5 V.

Mit der Messfrequenz unterscheiden sich Polymer-Elektrolytkondensatoren von Keramik- und Kunststoff-Folienkondensatoren, deren Kapazität bei 1 kHz gemessen wird.

Der in den Datenblättern der Hersteller angegebene Kapazitätswert für Polymer-Elektrolytkondensatoren ist die „Nennkapazität CR“ (Rated capacitance CR), auch „Bemessungskapazität“ genannt. Sie wird gemäß DIN EN/IEC 60063 in Werten entsprechend der E-Reihe angegeben. Dieser Nennwert ist gemäß DIN EN/IEC 60062 mit einer zulässigen Abweichung, der „Kapazitätstoleranz“, so spezifiziert, dass keine Überlappungen entstehen.

| E3-Reihe | E6-Reihe | E12-Reihe |

|---|---|---|

| 10-22-47 | 10-15-22-33-47-68 | 10-12-15-18-22-27 33-39-47-56-68-82 |

| Kapazitätstoleranz ±20 % | Kapazitätstoleranz ±20 % | Kapazitätstoleranz ±10 % |

| Kennbuchstabe „M“ | Kennbuchstabe „M“ | Kennbuchstabe „K“ |

Der tatsächliche gemessene Kapazitätswert muss sich innerhalb der Toleranzgrenzen befinden.

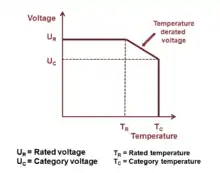

Nennspannung und Kategoriespannung

Die Spannungsfestigkeit von Polymer-Elektrolytkondensatoren kann über die anodische Oxidation (Formierung) des Dielektrikums gezielt für die gewünschte Nennspannung des Kondensators hergestellt werden. Deshalb können auch sehr kleine Nennspannungen wie z. B. 2,5 V, realisiert werden, was bei Folien- oder Keramik-Kondensatoren nicht möglich ist. Solch kleine Spannungen werden vermehrt bei modernen Integrierten Schaltungen benötigt.

Die Spannungsfestigkeit der jeweiligen Oxidschicht sinkt mit steigender Temperatur. Deshalb werden bei Polymer-Elektrolytkondensatoren häufig zwei Spannungen spezifiziert, die „Nennspannung UR“ (Rated voltage UR), das ist die maximale Gleichspannung, die konstant bei einer beliebigen Temperatur innerhalb des Nenntemperaturbereiches TR" (Rated temperature TR) anliegen darf und die „Kategoriespannung UC“ (Category voltage UC), das ist die maximale Gleichspannung, die konstant bei einer beliebigen Temperatur innerhalb des Kategorietemperaturbereiches TC (Category temperature TC) anliegen darf. Das Bild rechts zeigt diesen Zusammenhang.

Die Summe aus einer dauerhaft am Kondensator anliegenden Gleichspannung und dem Scheitelwert einer überlagerten Wechselspannung darf die für den Kondensator spezifizierte Spannung nicht überschreiten. Ein Überschreiten der spezifizierten Spannung kann zur Zerstörung des Kondensators führen.[43][5][44]

Der Betrieb von Polymer-Elektrolytkondensatoren mit einer Spannung niedriger als die spezifizierte Nennspannung hat positiven Einfluss auf die zu erwartende Ausfallrate.[45]

Nenntemperatur und Kategorietemperatur

Der Zusammenhang zwischen dem Nenntemperaturbereich TR und der Nennspannung UR sowie dem erweiterten Kategorietemperaturbereich TC und der reduzierten Kategoriespannung UC ist im Bild oben erklärt.

Spitzenspannung

Polymer-Elektrolytkondensatoren werden aus Sicherheitsgründen mit einer höheren Spannung formiert als nur mit der Nennspannung. Deshalb können sie während des Betriebs kurzzeitig für eine begrenzte Anzahl von Zyklen einer sogenannten „Spitzenspannung US“ (surge voltage US) ausgesetzt werden. Die Spitzenspannung ist der maximale Spannungswert, der während des gesamten Betriebes der Kondensatoren über einen Schutzwiderstand von 1 kΩ oder RC=0,1 s mit einer Häufigkeit von 1000 Zyklen bei einer Verweildauer von 30 Sekunden und einer Pause von fünf Minuten und 30 Sekunden angelegt werden darf, ohne dass es zu sichtbaren Schäden oder einer Kapazitätsänderung von mehr als 15 % kommt.

Die zulässige Spitzenspannung ist in der DIN/EN IEC 60384-1 festgelegt. Für Polymer-Aluminium-Elkos beträgt sie das 1,15fache der Nennspannung. Für Polymer-Ta-Elkos ist die Spitzenspannung mit dem 1,3fachen der Nennspannung spezifiziert. Jedoch kann für Elkos mit festem Elektrolyten die Spitzenspannung zu einer erhöhten Ausfallrate führen.[46][47][48]

Transienten

Transienten sind schnelle Überspannungsspitzen. Sie können bei Polymer-Elektrolytkondensatoren Veränderungen im Oxid des Dielektrikums bewirken. Insbesondere Polymer-Tantal-Elektrolytkondensatoren sind gefährdet. Die Veränderungen im Oxid können unter Umständen direkt zu einem Kurzschluss führen.[46][47]

Hybrid-Polymer-Aluminium-Elektrolytkondensatoren sind gegenüber Transienten deutlich geringer empfindlich.[26] Der flüssige Elektrolyt zwischen den beiden Polymerschichten als Ionenleiter begrenzt die Spannungsspitzen, sofern die Impulse wenig Energie enthalten.

Umpolspannung (Falschpolung)

Polymer-Elektrolytkondensatoren, sowohl mit Aluminium- als auch mit Tantal-Anode, sind generell polarisierte Kondensatoren deren Anode mit positiver Spannung gegenüber der Kathode betrieben werden muss. Wird eine Umpolspannung an einem Polymer-Elektrolytkondensator angelegt, so beginnt, von einem typabhängigen Schwellenwert an ein Strom zu fließen. Dieser Strom fließt zunächst in lokalen Bereichen, in denen Verunreinigungen, Oxidbrüche oder Fehlstellen vorliegen. Obwohl es sich um sehr kleine Ströme handelt, entsteht dadurch lokal eine thermische Belastung, die zur Zerstörung der Oxidschicht führen kann. Eine längere Zeit am Polymer-Elektrolytkondensator anliegende Umpol- oder Falschpolspannung über den typabhängigen Schwellenwert hinaus führt unweigerlich zum Kurzschluss und somit zur Zerstörung des Kondensators.[49][50]

Definition von Z, ESR und tan δ

Die mathematische Beschreibung des Scheinwiderstandes Z, des Ersatzserienwiderstandes ESR (Equivalent Series Resistance) und des Verlustfaktors tan δ unter Berücksichtigung der für Elektrolytkondensatoren geltenden Besonderheiten bei der Spezifikation in den jeweiligen Datenblättern siehe Elektrolytkondensator#Scheinwiderstand Z und Ersatzserienwiderstand ESR

Typisches Impedanz/ESR-Verhalten von Polymer-Elkos

In den Datenblättern von Polymer-Elektrolytkondensatoren wird die Impedanz Z nur als Scheinwiderstand, also nur dem Betrag der Impedanz angegeben. Die Messfrequenz der Impedanz ist 100 kHz. Der bei 100 kHz gemessene Impedanzwert entspricht meist dem 100 kHz ESR-Wert, dem Wert, in dem alle ohmschen Verluste des Kondensators zusammengefasst werden. Die Spezifikation eines Verlustfaktors tan δ ist bei Polymer-Elkos nicht üblich

Die Impedanz, bzw. der ESR von Polymer-Elektrolytkondensatoren ist, wie im obigen Bild gezeigt wird, stark abhängig vom verwendeten Elektrolyten. Im Bild gezeigt werden die unterschiedlichen Impedanz- und ESR-Werte von den sog. „nassen“ Al-Elkos über Tantal-Elkos mit MnO2-Elektrolyten, Al-Elkos mit TCNQ-Elektrolyten bis hin zu Tantal-Polymer-Elkos mit immer kleineren Werten. Dazu die Kurve eines keramischen Klasse 2-MLCC-Kondensators, der zwar noch niedrigere Impedanz- und ESR-Werte hat, dessen Kapazität jedoch stark spannungsabhängig ist.

Besonderheit der Polymer-Elektrolytkondensatoren gegenüber Al-Elkos mit flüssigem Elektrolyten ist die geringe Temperaturabhängigkeit und der nahezu lineare Verlauf des ESR über den gesamten spezifizierten Temperaturbereich. Dies gilt sowohl für Tantal-, Aluminium- als auch für Hybrid-Aluminium-Polymer-Elektrolytkondensatoren.

Die Impedanz, bzw. der ESR von Polymer-Elkos ist außerdem noch abhängig vom Aufbau und den Materialien des Kondensators. Gewickelte Kondensatoren weisen aufgrund ihres Aufbaus eine höhere Induktivität auf als Kondensatoren mit geschichteten Elektroden. Die quaderförmigen Al- und Ta-Polymerkondensatoren haben deshalb gegenüber zylindrischen Bauformen mit gleicher Kapazität einen Resonanzpunkt bei einer höheren Frequenz. Dieser Effekt wird noch verstärkt durch die Multi-Anodentechnik, bei der die Einzel-Induktivitäten durch Parallelschaltung verringert werden[29][30] und die „face-down“-Bauform bei Ta-Polymerkondensatoren,[31] bei der konstruktiv die Leitungswege des Kondensators verkürzt werden, um die Induktivität ESL noch weiter herabzusetzen.

Rippelstrom

Eine der Gleichspannung überlagerte Wechselspannung, die an einem Kondensator liegt, bewirkt in ihm Lade- und Entladevorgänge. Daraus resultiert ein Wechselstrom, der Rippelstrom (Ripple current) genannt wird. Er fließt als Effektivwert über den ESR des Kondensators und hat frequenzabhängige elektrische Verluste zur Folge

die ihn von innen heraus erwärmen und zu einer Temperaturerhöhung führen. Diese intern erzeugte Temperatur addiert sich mit eventuellen anderen Wärmequellen zur Betriebstemperatur des Kondensators, die sich dann um den Wert von der Umgebungstemperatur unterscheidet.

Diese Temperaturdifferenz wird als thermische Verlustleistung durch Wärmeleitung, -strahlung und -konvektion über die Oberfläche und dem Wärme-Übergangswiderstand des Kondensators an die Umgebung abgeführt.[51]

Sind die elektrischen Verluste und die thermische Verlustleistung im Wärme-Gleichgewicht, dann errechnet sich die Temperaturdifferenz des Kondensators zur Umgebung aus:

Der Rippelstrom für Polymer-Elektrolytkondensatoren wird als 100-kHz-Effektivwert meist für eine Temperaturerhöhung des Kondensators von 2 bis 6 °C gegenüber der Umgebung bei der oberen Nenntemperatur angegeben.[52] Für den Betrieb von Polymer-Elektrolytkondensatoren bei tieferen Temperaturen wird häufig ein höherer Effektivwert spezifiziert, bei Anwendungen im erweiterten Bereich der Kategorietemperatur reduziert sich der spezifizierte Rippelstrom. Da der ESR von Polymerkondensatoren frequenzabhängig ist und bei kleineren Frequenzen ansteigt, verringert sich der zulässige 100-kHz-Rippelstrom bei kleineren Frequenzen.

Da ein über den Kondensator fließender Rippelstrom zur Erwärmung des Bauelementes führt und die Temperatur des Kondensators die Ausfallrate beeinflusst, hat der Rippelstrom Einfluss auf die Zuverlässigkeit der Kondensatoren. Für Hybrid-Polymer-Elektrolytkondensatoren beeinflusst der Rippelstrom außerdem die zu erwartende Lebensdauer der Kondensatoren.[1]

Laden, Entladen, Einschaltstrom

Polymer-Tantal-Elektrolytkondensatoren reagieren grundsätzlich empfindlich gegenüber hohen Stromspitzen (Current surge) bei Lade- oder Entladevorgängen oder hohen Einschaltströmen (Inrush current).[46][47] Fehlstellen, winzigste mechanische Beschädigungen oder Verunreinigungen im Dielektrikum erwärmen sich bei sehr schnellen Änderungen des elektrischen Feldes stärker als das übrige Dielektrikum. Dadurch kann sich die Oxidstruktur punktuell von einer amorphen in eine kristalline Struktur verändern. Dieser Vorgang ist als „Feldkristallisation“ bekannt, die unter Umständen direkt zu einem Kurzschluss führen kann. Aus diesem Grunde müssen bei Polymer-Tantal-Elektrolytkondensatoren besondere Anwendungsregeln beachtet werden.[53][5][54]

Für Polymer-Aluminium-Elektrolytkondensatoren und Hybrid-Polymer-Aluminium-Elektrolytkondensatoren müssen keine besonderen Anwendungsregeln beachtet werden. Durch eine Belastung mit Lade- und Entladeströmen oder häufigen Einschaltströmen darf allerdings der spezifizierte maximale Rippelstrom nicht überschritten werden.

Reststrom

Eine Besonderheit bei allen Elektrolytkondensatoren ist der sogenannte Reststrom Ileak (Leakage current), früher auch Leckstrom genannt. Der Reststrom eines Elektrolytkondensators ist der Gleichstrom, der ihn durchfließt, wenn eine Gleichspannung richtiger Polarität angelegt wird. Der Reststrom bei Polymer-Elkos wird verursacht sowohl durch Schwächungen des Dielektrikums, die durch chemische Lösungsprozesse während der Polymerisation des Polymers auftreten, als auch durch Fehlstellen durch Verunreinigungen und kleinste Brüche im Oxid des Dielektrikums verursacht durch vorangegangener Temperaturbelastung beim Löten. Der Reststrom ist kapazitäts-, spannungs- und temperaturabhängig.

Spezifiziert wird der Reststrom meist durch Multiplikation des Nenn-Kapazitätswertes CR und der Nennspannung UR, zu dem oft noch ein kleiner Festwert addiert wird. Hier zum Beispiel eine typische Reststromformel für Polymer-Al-Elkos:

Dieser Wert ist innerhalb einer vorgeschriebenen Messzeit von beispielsweise 2 Minuten zu erreichen bzw. zu unterschreiten.

Polymer-Elektrolytkondensatoren haben gegenüber Standard-Elkos relativ hohe Reststromwerte. Das liegt daran, das ein Polymer-Elektrolyt nach dem Polymerisieren keinen Sauerstoff für Ausheilvorgänge von Fehlstellen oder Oxidschwächungen mehr zur Verfügung stellen kann. Ausheilung von Fehlstellen kann lediglich über lokale Überhitzung und Verdampfen des Polymers erfolgen. Die Reststromwerte für Polymer-Elektrolytkondensatoren liegen zwischen 0,2 CRUR bis 0,04 CRUR, je nach Hersteller und Baureihe. Damit ist der Wert des Reststromes für Polymer-Elkos höher als bei den „nassen“ Elkos und auch höher als bei Tantal-Elkos mit MnO2-Elektrolyten. Wegen des vergleichsweise hohen Reststromes eignen sich Polymer-Elkos nicht für Schaltungen wie z. B. Sample-and-Hold-Schaltungen, präzise Zeitmessungen oder Stabilisierung hochohmiger Spannungsquellen.

Der Nachteil des höheren Reststromes von Polymer-Elkos gegenüber anderen Elko-Familien wird bei den Hybrid-Polymer-Aluminium-Elektrolytkondensatoren konstruktionsbedingt verhindert. Bei diesen Hybrid-Elkos liefert der flüssige Elektrolyt den erforderlichen Sauerstoff zur Ausheilung von Fehlstellen im Oxid, so dass der Reststrom der Hybrid-Polymer-Elkos damit per Spezifikation die gleichen Werte erreicht wie bei nassen Al-Elkos oder bei Tantal-Elkos.[26][1]

Dielektrische Absorption (Nachladeeffekt)

Die dielektrischen Absorption (lateinisch absorbere „absaugen, aufsaugen“) beschreibt die dielektrischen Eigenschaften eines Nichtleiters als Funktion der Frequenz.[55] Bei Polymer-Elektrolytkondensatoren ist der Effekt einerseits für die dielektrischen Verluste bei Wechselspannungsbetrieb und andererseits für das Auftreten einer Spannung am Kondensator nach dem Abschalten und Entladen verantwortlich. Dieser Effekt wird auch Nachladeeffekt genannt.

Für Polymer-Tantal- und auch Polymer-Aluminium-Elektrolytkondensatoren sind zurzeit (2016) keine Werte für die dielektrische Absorption bekannt. Es ist jedoch zu vermuten, dass die Werte sich nicht von denen der Standard-Elkos unterscheiden. Die Spannung, die bei diesen Kondensatoren nach dem Abschalten und Entladen durch die dielektrische Relaxation an den Anschlüssen entstehen kann, kann recht hohe Werte annehmen, siehe Tabelle:

| Kondensatortyp | Dielektrische Absorption |

|---|---|

| Tantal-Elektrolytkondensatoren mit festem Elektrolyten | 1 bis 5 %,[56] 10 %[57] |

| Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten | etwa 10 %[58] |

Hinweise zum Betrieb

Zuverlässigkeit

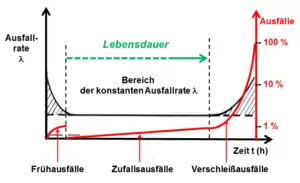

Die Zuverlässigkeit eines Bauelementes ist eine Eigenschaft, die angibt, wie verlässlich (Ausfallrate) dieses Bauelement seine jeweilige Funktion in einem Zeitintervall (Lebensdauer) erfüllen wird. Sie unterliegt einem stochastischen Prozess und kann qualitativ und quantitativ beschrieben werden; sie ist nicht unmittelbar messbar.[59]

Ausfallverteilung (Badewannenkurve)

Das zeitliche Verhalten von Ausfällen in einer Charge gleichartiger Bauelemente wird als sogenannte Badewannenkurve dargestellt, die drei Bereiche kennt: 1) Bereich der Frühausfälle, 2) Bereich der konstanten Ausfallrate (Zufallsausfälle) und 3) Bereich der Verschleißausfälle (Änderungsausfälle). Bei allen Elektrolytkondensatoren werden Frühausfälle überwiegend schon beim Hersteller während der Formierung entfernt. Im Bereich der konstanten Ausfallrate treten nur „Zufallsausfälle“ auf. Dieser Bereich gilt für die Spezifikation der Ausfallrate λ. Der Bereich endet mit dem Auftreten von Verschleißausfällen (Änderungsausfälle). Dadurch korrespondiert der Bereich 2), der Bereich der Zufallsausfälle, mit der berechneten Lebensdauer von Al-Elkos mit flüssigem oder mit festem Polymer-Elektrolyten.

Ausfallrate

Die Ausfallrate ist ein statistischer Wert über die voraussichtliche Funktionsfähigkeit von Bauelementen in einem Zeitintervall. Sie ist nicht direkt messbar und wird für Polymer-Elektrolytkondensatoren ermittelt über die Ausfälle in den Produktions-begleitenden Dauerspannungsprüfungen (Endurance test), in denen die Bauelemente mit anliegender Nennspannung bei der oberen Nenntemperatur getestet werden. Als Ausfälle gewertet werden sowohl Totalausfälle (Kurzschluss, Unterbrechung) als auch Änderungsausfälle (Überschreiten von Kennwertegrenzen).

Die Ausfallrate λ ergibt sich durch die Division der aufgetretenen Ausfälle C durch die Anzahl der Prüflinge n multipliziert mit der Prüfzeit t:

Sie gibt an, wie viele Kondensatoren in einer Zeiteinheit durchschnittlich ausfallen werden und wird angegeben in 1/Zeit, also Ausfall pro Zeiteinheit. Als statistischer Wert ist die Ausfallrate noch mit einer Aussagewahrscheinlichkeit (Konfidenzintervall, confidence level), meist 95 % behaftet. Ist die Ausfallrate konstant, dann ist der Kehrwert der Ausfallrate mittlere Betriebsdauer bis zum Ausfall MTTF (Mean Time To Failure) und dient der Berechnung einer Überlebenswahrscheinlichkeit für eine gewünschte Gerätelebensdauer in Kombination mit anderen beteiligten Bauelementen.

Die Ausfallrate λ ist abhängig von der Temperatur, der anliegenden Spannung, verschiedenen Umwelteinflüssen wie Feuchte, Stöße oder Vibrationen, von der Kapazität des Kondensators sowie ggf. vom Vorschaltwiderstand in der Schaltung. Deshalb wird die in den Dauerspannungsprüfungen ermittelte Ausfallrate noch auf bestimmte Referenzbedingungen umgerechnet. Hierfür gibt es zwei Definitionen. Für Elkos mit festem Elektrolyten wird meist die international bekannte und weit verbreitete Definition einer Referenz-Ausfallrate λref (MIL) entsprechend dem MIL-HDBK-217F verwendet.[60] Diese Regelwerk definiert die Referenz-Ausfallrate mit

- Ausfallrate λref (MIL) in „n %Ausfälle pro 1000 h bei 85 °C und U = UR“ sowie mit einem Vorschaltwiderstand von 0,1 Ω/V

Diese Norm stammt aus dem militärischen Bereich, wird aber ebenfalls in anderen Industriebereichen genutzt.

Die zweite Definition einer Referenz-Ausfallrate ist nach IEC [DIN EN] 61709 genormt und wird überwiegend im industriellen Bereich benutzt.[61] Hier wird die Referenz-Ausfallrate λref(FIT) mit der Einheit FIT (Failure In Time) verwendet.

- Ausfallrate λref(FIT) in „n Ausfälle pro 109 h bei 40 °C und U = 0,5 oder 0,8 UR“.

Zum Vergleich der Zahlenwerte müssen die jeweiligen Referenz-Ausfallraten mit Hilfe von sogenannten Beschleunigungsfaktoren auf die individuellen Betriebsbedingungen umgerechnet werden. Dazu gibt es verschiedene Modelle wie nach MIL-HDBK-217 F oder nach Bellcore/Telcordia.[62] Leider sind bislang die entsprechenden Beschleunigungsfaktoren für Polymer-Elektrolytkondensatoren noch nicht in diesen Normen enthalten. Deshalb können z. Zt. nur die Berechnungsmodelle der Elko-Hersteller verwendet werden, z. B. von Vishay[63] oder von Kemet[64] Hinweis: Die Ausfallrate von λref (MIL) = 0,1 %/1000 h kann in grober Abschätzung mit λref(FIT) = 1·10−9/h = 1 FIT gleichgesetzt werden.

Die von Herstellern genannten Ausfallraten für Polymer-Ta- und auch Polymer-Al-Elektrolytkondensatoren liegen im Bereich zwischen 0,5 und 20 FIT. Damit liegt die Ausfallrate diese Bauelemente im Rahmen der üblicher Größenordnungen für elektronische Bauelemente.

Um diese schon sehr niedrigen Ausfallraten in den Fertigungs-begleitenden Dauerspannungsprüfungen zu ermitteln, sind Milliarden Bauelemente-Teststunden erforderlich. Dies erfordert einen großen Personal- und erheblichen Finanzierungsaufwand. Noch kleinere Zahlenwerte können mit Hilfe von Prüfungen nicht mehr erreicht werden. Deshalb werden oft auch Ausfallraten genannt, die aus den Ausfall-Rückmeldungen aus dem Kundenkreis stammen. Diese „Feld-Ausfallraten“ sind meist deutlich niedriger als die in den Prüfungen ermittelten Ausfallraten.

Ausfallraten dienen dazu, eine Überlebenswahrscheinlichkeit eines Gerätes in Kombination mit anderen beteiligten Bauelementen zu berechnen. Zum Beispiel besteht eine Blinklampe aus

- 20 Widerstände: 20 · 0,1 FIT

- 3 Transistoren: 3 · 1 FIT

- 2 Polymer-Elektrolytkondensatoren: 2 · 0,5 FIT

- 1 Batterie: 200 FIT.

Die totale Ausfallrate ist Summe aus allen Ausfallraten und somit 206 FIT. Die mittlere Betriebsdauer des Gerätes beträgt demnach 554 Jahre, sofern die Batterie regelmäßig ausgewechselt wird. Aber die Polymer-Elkos haben eine zeitliche Begrenzung des Bereiches der konstanten Ausfallrate durch eine thermische Degradation des Polymers. Dann treten Verschleißausfälle auf, je nach Baureihe und Betriebsbedingungen voraussichtlich nach einigen Jahrzehnten beginnen, also deutlich früher als nach 554 Jahren. An diesem Beispiel wird deutlich, dass die mittlere Betriebsdauer des Gerätes, berechnet mit den Ausfallraten, niemals länger sein kann, als die errechnete Lebensdauer der eingesetzten Polymer-Elektrolytkondensatoren.

Lebensdauer

Der Begriff „Lebensdauer“ im Zusammenhang mit elektronischen Bauelementen wird dann benutzt, wenn physikalische oder chemische Prozesse eine Änderung während des Betriebs erfahren und diese zu Änderungen der elektrischen Parameter führen. Dies gilt u. A. für Al-Elkos mit Polymer-Elektrolyten.

Bei Al-Elkos mit Polymer-Elektrolyten treten Alterungserscheinungen auf, die temperaturabhängig und teilweise auch von der Feuchte abhängig sind. Bei diesen Kondensatoren tritt im Laufe der Zeit eine Degradation des Polymers auf. Damit verbunden ändern sich die elektrischen Kennwerte, wodurch letztendlich Änderungsausfälle auftreten und die die Funktionsfähigkeit der Kondensatoren nur noch eingeschränkt vorhanden ist. Die Zeit bis zum Auftreten von Änderungsausfällen ist die „Lebensdauer“ oder auch „Brauchbarkeitsdauer“ (useful life, load life, service life) dieser Kondensatoren.

Die Änderungsausfälle entstehen beim Überschreiten definierter Änderungsgrenzen elektrischer Parameter. Diese sind bei Polymer-Elkos eine Verringerung der Kapazität um mehr 20 % und ein Anstieg des ESR bzw. des Verlustfaktors um mehr als den Faktor 2 gegenüber dem jeweiligen Anfangswert. Die Zufallsausfälle, meist Totalausfälle, während der Lebensdauer sind meist vernachlässigbar. Hat ein bestimmter Prozentsatz an Ausfällen in einer Charge die spezifizierten Änderungsgrenzen überschritten, dann ist das Ende der Lebensdauer erreicht. Es ist gleichzeitig das Ende des Bereiches der konstanten Zufalls-Ausfallrate. Diese durch Änderung der Kennwerte begrenzte Lebensdauer kann u. U. kürzer sein als die durch die MTTF ermittelte mittlere Betriebsdauer bis zu einem Zufallsausfall.

Die Lebensdauer der Elkos wird durch in Produktions-begleitenden zeitraffenden Dauerspannungsprüfungen (Endurance test) mit anliegender Nennspannung bei der oberen Nenntemperatur ermittelt. Typischerweise verringert sich die Kapazität im Laufe der Zeit während der äquivalente Serienwiderstand ESR und die Impedanz ansteigen.

Die Spezifikation der Lebensdauer von Al-Elkos mit Polymer-Elektrolyten erfolgt durch die Kombination der Prüfzeit in Stunden und der Prüftemperatur, z. B. „5000 h/85 °C“, „2000 h/105 °C“ oder „1000 h/125 °C“. Diese Angabe spezifiziert die Mindest-Lebensdauer der Kondensatoren, die sie bei der dauernd vorherrschenden maximalen Temperatur und anliegenden Nennspannung voraussichtlich erreichen werden. Diese Spezifikation umfasst außerdem, dass die Kondensatoren mit dem nominalen Rippelstromwert belastet werden können. Die durch den Rippelstrom über Wärmeverluste entstehende Erwärmung des Kondensators von 3 bis 10 K, je nach Baureihe, wird normalerweise vom Hersteller durch Sicherheitsreserven bei der Interpretation der Ergebnisse seiner Dauerspannungsprüfungen berücksichtigt. Ein Test mit einem tatsächlich fließenden Rippelstrom ist für keinen Hersteller bezahlbar.

Bei Al-Elkos mit Polymer-Elektrolyten hängt die Degradation des Polymers im Wesentlichen von der Temperatur und von der Beeinflussung durch Feuchte ab.[65][24] Bei einer guten Umhüllung der Kondensatorzelle ist die Lebensdauer der Polymer-Elkos im Wesentlichen nur temperaturabhängig. Ein Betrieb der Kondensatoren bei einer geringeren Temperatur als die der Prüfbedingungen führt zu einer längeren Lebensdauer der Kondensatoren. Die Abschätzung dieser Lebensdauerverlängerung für Al-Polymer-Elkos wird in den Datenblättern der Hersteller meist durch die folgende 20-Grad-Regel beschrieben:[10][66][67][68]

- Lx = zu berechnende Lebensdauer

- LSpec = Spezifizierte Lebensdauer (useful life, load life, service life)

- T0 = obere Grenztemperatur (°C)

- TA = Umgebungstemperatur (°C), besser Temperatur des Elko-Bechers

Nach dieser Formel errechnet sich die theoretisch zu erwartende Lebensdauer eines 2000 h/105 °C-Al-Polymer-Elkos, der bei 65 °C betrieben wird mit 200.000 h oder etwas mehr als 20 Jahre.

Eine davon abweichende Formel spezifiziert dieser Hersteller.[69]

Auch bei Tantal-Polymer-Elkos Elektrolyten treten Alterungserscheinungen auf, die temperaturabhängig sind und ebenfalls durch eine thermische Degradation des Polymers bedingt sind.[70] Jedoch sind entsprechende Formeln zur Berechnung einer Lebensdauer für Ta-Polymer-Elkos noch nicht veröffentlicht.

Für Hybrid-Polymer-Al-Elkos, die auch einen flüssigen Elektrolyten enthalten, gilt die 20-Grad-Regel nicht. Die zu erwartende Lebensdauer dieser Hybrid-Elektrolytkondensatoren kann, wie bei Al-Elkos mit flüssigem Elektrolyten, nach der sogenannten 10-Grad-Regel (Arrhenius-Regel, RGT-Regel) berechnet werden.[71][68][72][73]

- Lx = zu berechnende Betriebs-Lebensdauer

- LSpec = Spezifizierte Lebensdauer (useful life, load life, service life)

- T0 = obere Grenztemperatur (°C)

- TA = Umgebungstemperatur (°C),

Bei allen diesen „Berechnungen“ einer Lebensdauer sollte aber beachtet werden, dass die Berechnung nur einen „Schätzwert“ ergibt, der eigentlich immer nur als Mindestwert der zu erwartenden Betriebslebensdauer einer Charge gleichartiger Kondensatoren gilt.

Nach Auftreten von Änderungsausfällen in einer Charge im Betrieb befindlicher Polymer-Elkos droht der Schaltung keine unmittelbare Gefahr. Bei den heutigen hohen Reinheitsgraden in der Fertigung von Elektrolytkondensatoren ist auch nach Erreichen des nach der Norm definierten „Lebensdauerendes“ nicht mit einem Kurzschluss zu rechnen. Es können sich allerdings durch Verschlechterung der Impedanz z. B. Probleme bei der Störunterdrückung oder ähnliches ergeben.

Ausfallursachen, Selbstheilung und Anwendungsregeln

Ausfallursachen

Die heutzutage gefertigten und in Geräten eingesetzten Elektrolytkondensatoren erfüllen die hohen Qualitätsanforderungen der Industrie in fast allen Bereichen. Trotzdem treten vereinzelt Ausfälle auf, Bei der Analyse dieser Ausfälle können die Ausfallursachen (failure mode) in vier Gruppen unterschieden werden:

- Ausfälle, die durch einen inhärenten chemischen oder physikalischen Prozess entstehen,

- Ausfälle, die bei der Elko-Entwicklung oder Herstellung durch den Hersteller verursacht wurden,

- Ausfälle, die bei der Geräteentwicklung oder der Gerätefertigung verursacht wurden und

- Ausfälle, die beim Gebrauch durch den Geräte-Anwender entstehen.[74]

Während die Punkte 2 bis 4 letztendlich auf menschliches Fehlverhalten zurückzuführen sind, können bei einer inhärenten Ausfallursache trotz bestmöglicher Beherrschung aller Herstellprozesse plötzliche Fehler im Betrieb nicht vollständig ausgeschlossen werden.

Polymer-Tantal-Elektrolytkondensatoren haben einen inhärenten Fehlermechanismus, die „Feldkristallisation“,[75][76] die bei Tantal-Elkos mit MnO2-Elektrolyten ohne Strombegrenzung einen erhöhten Reststrom verursacht und zum Kurzschluss führen kann,[77] siehe auch Tantal-Elektrolytkondensator#Ausfallursache „Feldkristallisation“.

Die Ursache der Feldkristallisation liegt in der Struktur der dielektrischen Oxidschicht von Tantalpentoxid. Diese extrem dünne Oxidschicht muss in einer amorphen Struktur vorliegen. Ändert sich die amorphe Struktur des Oxids, beispielsweise an einer punktuellen Verunreinigung, an einem Bruch im Oxid oder einer ungenügend ausgebildeten Stelle, in eine kristalline Struktur, so erhöht sich die Leitfähigkeit des Oxids um den Faktor 1000 und das Volumen des Oxids vergrößert sich.[78][79] An solch einer punktuellen Strukturänderung des Tantalpentoxids kann es zu einem plötzlichen Anstieg des Reststromes von der Größenordnung Nanoampere in den Amperebereich innerhalb von wenigen Millisekunden führen. Es kommt zu einem punktuellen Durchschlag, der je nach dem Grad der Strombegrenzung unterschiedliche Auswirkungen hat.

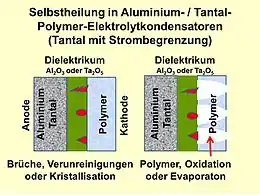

Bei Tantal-Elektrolytkondensatoren mit festem Polymer-Elektrolyten wird sich im Falle eines punktuellen Durchschlages im jeweiligen Oxid ein örtlich begrenzter höherer Reststrom bilden, der zu einer lokalen Erhitzung des Polymers führt, wodurch das Polymer je nach Typ entweder oxidiert und hochohmig wird oder aber verdampft.[80] Die Fehlstelle wird „abgeschaltet“, es tritt eine „Selbstheilung“ auf.

Polymer-Aluminium-Elektrolytkondensatoren haben keinen inhärenten Ausfallmechanismus, der zu einem plötzlichen Ausfall führen kann, weil sich bei einer Umwandlung des Oxids von einer amorphen in die kristalline Struktur die Durchschlagsfestigkeit erhöht. Bei den Hybrid Aluminium-Polymer-Elkos jedoch verändern sich in diesen „nassen“ Elkos durch langsame Verdunstung des Elektrolyten die elektrischen Parameter, so dass die Lebensdauer dieser Elkos zeitlich begrenzt ist.

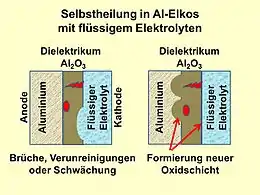

Selbstheilung

Alle Elektrolytkondensatoren neigen eigentlich zur Selbstheilung ihrer Oxidschicht im Falle von punktuellen Verunreinigungen, Oxidbrüchen oder geschwächten Oxidstellen, sofern der Elektrolyt den Sauerstoff zum Aufbau des Oxids liefern kann. Jedoch haben die unterschiedlichen Bauarten unterschiedliche Selbstheilungsmechanismen. Elkos mit flüssigem Elektrolyten können im Falle einer punktuellen Fehlstelle den Sauerstoff zur Nachformierung und somit zur Ausheilung der Fehlstelle liefern. Dies ist bei den Hybrid-Polymer-Aluminium-Elektrolytkondensatoren der Fall. Sie besitzen sowohl auf dem Oxid des Dielektrikums als auch auf der dünnen Oxidschicht auf der Kathodenfolie jeweils eine Schicht des leitfähigen Polymers, die mit einem flüssigen Elektrolyten leitend miteinander verbunden sind. Im Falle einer Fehlstelle im Dielektrikum wird hier punktuell das Polymer weggebrannt. Durch diese Öffnung in der Polymerschicht kann dann aber der flüssige Elektrolyt an die Fehlstelle gelangen und durch Lieferung von Sauerstoff mit Nachformierung des Oxids eine Selbstheilung bewirken.[26]

- Selbstheilungsmechanismen bei Polymer- und bei Hybrid-Polymer-Elkos

Bei Polymer-Elkos fließt über Fehlstellen im Oxid ein punktuell höherer Reststrom bilden, der das Polymer thermisch entweder hochohmig oxidiert oder aber verdampft, wodurch die Fehlstelle abgeschaltet wird.