Tantal-Elektrolytkondensator

Ein Tantal-Elektrolytkondensator, auch Tantal-Kondensator oder Tantal-Elko genannt, ist ein Elektrolytkondensator, dessen Anode (+) aus Tantal[1] besteht, auf dem durch anodische Oxidation, auch „Formierung“ genannt, eine gleichmäßige, der Nennspannung angepasste äußerst dünne, elektrisch isolierende Oxidschicht erzeugt wird, die das Dielektrikum des Kondensators bildet. Ein meist fester Elektrolyt, der sich geometrisch der Oberflächenstruktur der Anode anpasst, bildet die Kathode (−) des Elektrolytkondensators.

Tantal-Elektrolytkondensatoren besitzen eine durch Sinterung von Tantalpulver zu einem Anodenblock sehr stark vergrößerte Anodenoberfläche zur Erhöhung der Kapazität. Zusammen mit der relativ hohen Permittivität des dielektrischen Tantalpentoxids sowie der Möglichkeit, die sehr dünne Oxidschicht der gewünschten Spannungsfestigkeit anzupassen, erreichen sie, verglichen mit Keramik-, Kunststoff-Folienkondensatoren und auch mit Aluminium-Elektrolytkondensatoren eine höhere spezifische Kapazität, die jedoch sehr viel geringer als die von Superkondensatoren ist.

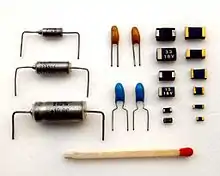

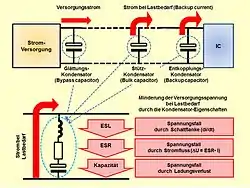

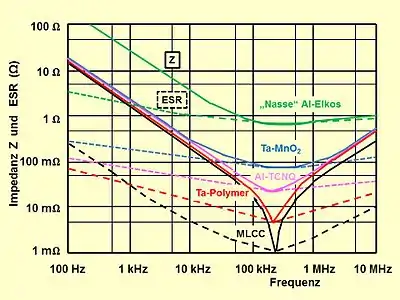

Die meisten Tantal-Elektrolytkondensatoren werden in der SMD-Bauform mit einem festen Elektrolyten hergestellt, der entweder aus Mangandioxid oder aus einem leitfähigen Polymer besteht. Durch diese niederohmigen Elektrolyte besitzen sie sehr niedrige ESR-Werte, eine sehr geringe Temperaturabhängigkeit ihrer elektrischen Parameter und eine lange Lebensdauer. Durch die große spezifische Kapazität, den niedrigen ESR und die verfügbaren flachen SMD-Bauformen eignen sich Ta-Elkos besonders für Geräte in flacher Bauweise wie Laptops, Mobiltelefone, Digitalkameras und Flachbildschirme. Hier werden sie zum Entkoppeln von unerwünschten Frequenzen von zweistelligen Hertz-Bereich bis hin zu einigen Megahertz, zur Glättung gleichgerichteter Spannungen in Schaltnetzteilen sowie zur Pufferung der Stromversorgung digitaler Schaltungen bei plötzlichem Strombedarf eingesetzt.

Axiale Tantal-Elektrolytkondensatoren mit flüssigem oder festem Elektrolyten in hermetisch-abgedichteten Gehäusen werden für industrielle Anwendungen mit hohen Anforderungen, für militärische und für Weltraumanwendungen benötigt.

Tantal-Elektrolytkondensatoren sind gepolte Bauelemente, die nur mit Gleichspannung betrieben werden dürfen. Eine evtl. überlagerte Wechselspannung darf keine Umpolung bewirken. Falschpolung, eine zu hohe Spannung oder Rippelstrom-Überlastung können das Dielektrikum und damit auch den Kondensator zerstören. Die Zerstörung kann katastrophale Folgen (Kurzschluss, Brand) nach sich ziehen. Tantal-Elkos sind außerdem empfindlich gegenüber schnellen Schaltflanken. Zum sicheren Betrieb von Tantal-Elkos werden deshalb von den Herstellern spezielle Regeln für die Schaltungsauslegung vorgeschrieben.[2][3]

Grundlagen

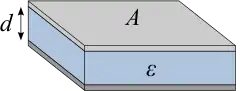

Plattenkondensator

Tantal-Elektrolytkondensatoren sind im Grunde genommen Plattenkondensatoren, deren Kapazität umso größer ist, je größer die Elektrodenfläche und die Dielektrizitätszahl und je kleiner der Abstand der Elektroden zueinander ist.

Zur Vergrößerung der Kapazität des späteren Kondensators wird die Anode aufgeraut, wodurch die Oberfläche deutlich größer als die einer glatten Oberfläche wird aber sich am Prinzip des Plattenkondensators nichts ändert.

Die Dielektrizitätszahl ε setzt sich zusammen aus der elektrischen Feldkonstanten und der materialspezifischen Permittivität des Dielektrikums:

- .

Dieser Wert bestimmt dann die spezifische Kapazität des Tantal-Elektrolytkondensators.

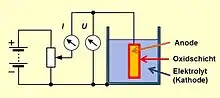

Anodische Oxidation (Formierung)

Tantal-Elektrolytkondensatoren basieren auf dem elektrochemischen Effekt der anodischen Oxidation (Formierung). Dabei wird auf der Oberfläche von sog. Ventilmetallen (Aluminium, Tantal, Niob u. a. m.) durch Anlegen des Pluspols einer Gleichstromquelle in einem mit dem Minuspol verbundenen Bad, gefüllt mit einem flüssigen Elektrolyten, eine elektrisch isolierende Oxidschicht gebildet, die als Dielektrikum eines Kondensators genutzt werden kann.

Diese Oxidschichten auf der Anode (+) sind sehr dünn und haben eine sehr hohe Durchschlagsfestigkeit, die im Bereich nm/V liegt. Die Kapazität dieses Kondensators ergibt sich wie bei einem Plattenkondensator aus der Geometrie der Anodenoberfläche und der Dicke der Oxidschicht. Diese wird mit der Formierspannung bestimmt und kann damit den Erfordernissen der jeweiligen Anwendung angepasst werden, wodurch eine Optimierung der spezifischen Kapazität möglich ist.

| Anodenmaterial | Dielektrikum | Oxidstruktur | Relative Permittivität |

Durchschlagsfestigkeit (V/µm) |

Oxidschichtdicke (nm/V) |

|---|---|---|---|---|---|

| Tantal | Tantalpentoxid Ta2O5 | amorph | 27 | 625 | 1,6 |

| Niob oder Nioboxid | Niobpentoxid Nb2O5 | amorph | 41 | 400 | 2,5 |

Die Spannungsfestigkeit von Tantalpentoxid ist mit etwa 625 V/µm sehr hoch. Da durch die Formierung gezielt jede gewünschte Spannungsfestigkeit erreicht werden kann, variiert die Dicke der Oxidschicht mit der Nennspannung des späteren Kondensators. Ein 10-V-Tantal-Elko hätte, sofern keine Sicherheitsmarge berücksichtigt wird, deshalb ein Dielektrikum mit der Schichtdicke von nur etwa 16 nm. In realen Tantalkondensatoren werden die Oxidschichtdicken jedoch erheblich stärker formiert als es die spätere Nennspannung des Kondensators erforderlich machen würde.[2]

Beim Vergleich der sich im Wettbewerb miteinander befindlichen Ta- und Nb-Elkos zeigt sich, dass Niobpentoxid (Nb2O5) eine um etwa 40 % größere relative Permittivität im Vergleich zu Tantalpentoxid hat, jedoch mit 400 V/µm eine um etwa 30 % niedrigere Durchschlagsfestigkeit. Dies bedeutet, dass aus der gleichen Materialmenge ein etwa gleich großer CV-Wert hergestellt werden könnte.[4] Allerdings hat jedoch das zur Zeit verfügbare Nioboxidpulver nicht die gleiche kleine Pulverkorngröße wie Tantalpulver, so dass in der Realität noch keine gleichen Energiedichten erreichbar sind. Reale Niob-Elkos sind also etwas größer als Tantal-Elkos bei gleichem CV-Produkt.

Materialien und Fertigung

Die nachfolgenden Beschreibungen der Materialien und der Fertigung konzentrieren sich auf Tantal-Elektrolytkondensatoren mit MnO2-Elektrolyten.

Anode (Tantalpulver)

Das Anodenmaterial von Tantal-Elektrolytkondensatoren besteht aus dem Metall Tantal,[5] dessen Reinheit entscheidend für die Qualität der daraus gefertigten Kondensatoren ist.[6][7][8][9]

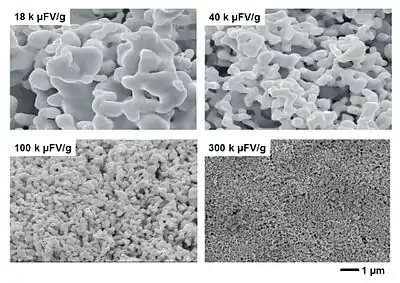

Das Metall wird in einem chemischen Prozess in ein Pulver verwandelt.[7] Da die Kapazität eines Tantalkondensators proportional zu der Oberfläche der Anode ist und die Anodenoberfläche bei gleichem Bauvolumen von der Größe der verwendeten Pulverpartikel abhängt, definiert die Partikelgröße des Tantalpulvers die Kapazität des Kondensators: je kleiner die Korngröße des Pulvers, desto größer ist die Oberfläche des damit hergestellten Körpers.

Die typische Korngröße solcher Pulver liegt zwischen 0,1 und 10 µm. Spezifiziert wird die Korngröße in einer Einheit, die die spezifische Kapazität pro Gewicht enthält, üblicherweise in „µF · V / g“. Angeboten werden Tantalpulver mit Werten zwischen etwa 20.000 und 300.000 µFV/g. Mit einem Tantalpulver mit der spezifischen Kapazität von 200.000 µFV/g können Anoden mit einer Oberfläche von etwa 4 m2/g hergestellt werden.[7][9] Zum Vergleich, die Oberfläche von Aktivkohle für Superkondensatoren liegt zwischen 1000 und 3000 m2/g, sie ist also grob geschätzt um den Faktor 1000 größer.

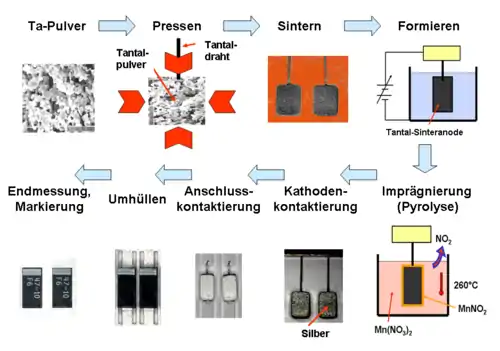

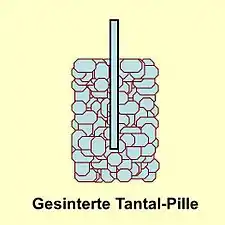

Sintern

Das Tantalpulver wird zur weiteren Verarbeitung mit einem Bindemittel versetzt und zusammen mit einem Tantaldraht, dem späteren Anodenanschluss des Kondensators, zu einem Block (pellet) gepresst.[10] Dieser Block wird anschließend in Vakuum bei hohen Temperaturen, typisch 1200 bis 1800 °C, gesintert. Dabei werden die Kontaktflächen der Körner metallisch miteinander verbacken. Im gesinterten Tantalblock verbleiben eine Vielzahl von Poren, die den gesamten Sinterblock durchziehen. Der Block erhält dadurch eine schwamm-ähnliche Struktur mit einer großen inneren Oberfläche, wobei die Tantal-Körner mit dem Tantaldraht elektrisch leitend miteinander verbunden sind. Die Sinterung bewirkt außerdem eine sehr große mechanische Festigkeit des Blockes, wodurch Ta-Elkos mechanisch sehr robust sind.

Die Oberfläche des Anodenblockes ist infolge dieses Prozesses um ein Vielfaches größer als die Oberfläche eines glatten Blockes geworden. Zum Vergleich. ein 220 μF/6,3 V Kondensator im SMD-C-Gehäuse (6×3,2×2,6 mm) hat eine Anodenoberfläche von etwa 350 cm², das ist etwas größer als ein DIN A5 Blatt, wobei die Oberfläche des glatten Tantalblockes nur etwa 0,8 cm² beträgt. Der Grad der Oberflächenvergrößerung durch die Verwendung feiner Tantalpulver ist jedoch abhängig von der geforderten Nennspannung des Kondensators, Hohe Nennspannungen erfordern gröbere Tantalpulver für die dickeren Oxidschichten.[9]

Formierung des Dielektrikums

Nach dem Sintern wird die Tantal-Anode anodisch oxidiert bzw. formiert. Dabei wird der Anodenblock in ein Elektrolytbad getaucht und an eine Gleichspannung in richtiger Polarität angeschlossen. Anfangs erfolgt die Steuerung der Formierung mit einer Strombegrenzung bis zum Erreichen der gewünschten Spannungsfestigkeit, danach bleibt die Spannung so lange angelegt, bis der Strom auf nahezu Null abgesunken ist, damit eine gleichmäßige Schicht aus Tantalpentoxid (Tantal(V)-oxid, Ta2O5) über die gesamte Oberfläche der Anode gewährleistet ist. Diese Oxidschicht ist elektrisch isolierend und bildet das Dielektrikum des Kondensators. Die Dicke ergibt sich aus der angelegten Formierspannung. Die Oxidschicht muss in amorpher Struktur sein.

Die chemischen Vorgänge der anodischen Oxidation werden mit folgenden Formeln beschrieben:[8]

- Anode:

- 2 Ta → 2 Ta5+ + 10 e−

- 2 Ta5+ + 10 OH- → Ta2O5 + 5 H2O

- Kathode:

- 10 H2O + 10 e → 5 H2 ↑ + 10 OH

Die Dicke der anodisch gebildeten Oxidschicht ist proportional der beim Formierprozess angelegten Spannung.[12] Sie wird gezielt der gewünschten Spannungsfestigkeit des Kondensators angepasst. Allerdings werden Tantal-Elektrolytkondensatoren aus Gründen der Zuverlässigkeit mit einer großen Sicherheitsmarge in Hinsicht auf die Dicke der Oxidschicht gefertigt. Diese Sicherheitsmarge ist für Ta-Elkos mit Mangandioxid-Kathode typischerweise der Faktor 4. Das heißt, ein 25 V Kondensator wird mit einer Formierspannung von 100 V formiert, um einen zuverlässigen Betrieb zu ermöglichen.[13]

Dieser sehr hohe Sicherheitsfaktor ist dem typischen Ausfallmechanismus von Tantal-Elektrolytkondensatoren, der sog. „Feldkristallisation“ geschuldet.[14][15][16][17][18]

Für Ta-Elkos mit Polymer-Kathode ist die Sicherheitsmarge etwas geringer, etwa der Faktor 2.[17][19]

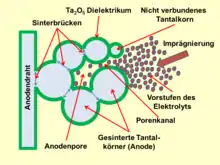

Das Wachstum des Oxids während des Formierprozesses vom Metall zum amorphen Ta2O5 erfolgt zu etwa einem Drittel in das Metall hinein und zu etwa zwei Drittel aus dem Metall heraus, da das Oxid weniger dicht als das Metall ist. Das bedeutet, dass der metallisch leitende Bereich, die Sinterbrücken (sinter necks), in dem die Tantalkörner durch die Sinterung leitend miteinander verbunden sind, verkleinert wird. Dadurch kann u. U. bei kleinen Körnern und hoher Spannungsfestigkeit die metallische Verbindung zwischen den Partikeln völlig verschwinden, wobei dann diese Tantal-Pulverkörner nicht mehr zur Kapazität beitragen.[7]

Die verbleibenden Porenkanäle in dem Sinterkörper nach dem Sintern und Formieren können eine weitere Begrenzung ergeben. Die Poren müssen so groß genug sein, um den Elektrolyten in den Sinterkörper eindringen zu lassen. Denn die Größe der Kanäle zwischen den Poren bestimmt die entstehenden Kapillarkräfte sowie die Ableitung der verdrängten Luft oder des Gases.

Es besteht also eine Beziehung zwischen der Struktur des Sinterkörpers, der Partikelgröße des Tantalpulvers und der Formierungsspannung. Das bedeutet, dass es bei Tantal-Elektrolytkondensatoren für jede Kondensator-Nennspannung eine optimale Partikelgröße für die Anode gibt.[18][20]

Es ist deshalb für eine Massenproduktion von Ta-Elkos eine große technische Herausforderung, die schwierige Balance zwischen den kleinstmöglichen Porenkanälen und leitfähigen Sinterverbindungen zu finden, um eine möglichst große spezifischen Kapazität zu erhalten. Hierzu müssen die Tantalpulver mit einer großen Homogenität der Kornpartikelgrößen hergestellt werden können.[21]

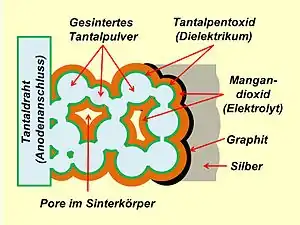

Kathode (Elektrolyt)

Der Elektrolyt in einem Elektrolytkondensator ist immer die Kathode des jeweiligen Kondensators. Sie muss sich der inneren porigen Sinterstruktur der oxidierten Tantalanode mechanisch möglichst perfekt anpassen, damit die Kapazität der Anode auch möglichst vollständig genutzt werden kann. Bei flüssigen Elektrolytsystemen ist das Einbringen eines Elektrolyten recht problemlos, bei dem festen Elektrolyten Mangandioxid wird eine flüssige Vorstufe des Elektrolyten erst in situ in den festen Stoff umgeformt.

Die flüssige Vorstufe des festen Elektrolyten Mangandioxid ist Mangannitrat (Mn(NO3)2). Der gesinterte und formierte Tantalblock wird in diese Flüssigkeit getaucht und danach in einem pyrolytischen Verfahren bei etwa 250 °C in das feste Mangandioxid MnO2 umgewandelt. Die chemische Formel dazu lautet:[8]

Dieser Vorgang muss mehrfach wiederholt werden, so lange, bis die Oberfläche der gesamten Anode, innen und außen, möglichst vollständig mit MnO2 bedeckt ist.

Mangandioxid ist eine harte, schwarze kristalline Substanz und besitzt eine recht gute elektrische Leitfähigkeit. Es weist eine exzellente Langzeitstabilität auf, besitzt eine nur geringe Temperaturabhängigkeit der elektrischen Parameter auch bei tiefen Temperaturen und ist preiswert.

Neben Manganoxid als festen Elektrolyten können Tantal-Kondensatoren mit einem festen leitfähigen Polymer als Elektrolyt, siehe Polymer-Elektrolytkondensator oder mit einem flüssigen Elektrolyten hergestellt werden.

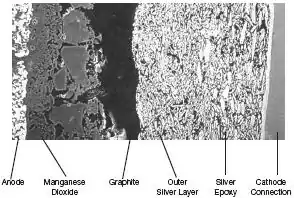

Kathoden-Kontaktierung

Die manganisierte Kondensatorzelle, Pille (pellet) genannt, muss noch mit einem Anschluss versehen werden, der den Elektrolyten elektrisch mit der Umwelt verbindet. Mangandioxid als keramische Substanz kann nicht einfach an einen Anschluss angelötet werden. Deshalb wird die manganisierte Pille zuerst in eine Dispersion aus Graphit getaucht, danach in eine Lösung aus elektrisch leitendem Silberlack, die zu einer Silberschicht aushärtet. Die Graphitschicht verhindert einen direkten Kontakt zwischen Braunstein und Silber. Solch ein direkter Kontakt würde eine chemische Reaktion zur Folge haben, die das leitfähige Mangandioxid MnO2 in das hochohmige Mangan(III)-oxid umformt, wodurch der ESR des Kondensators ansteigen würde.[22] Durch Anlöten eines Kathodenanschlusses an die Silberschicht wird dann der Kondensator elektrisch mit der Umwelt verbunden.

Fertigungsprozess

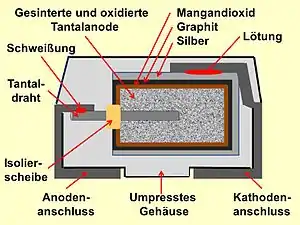

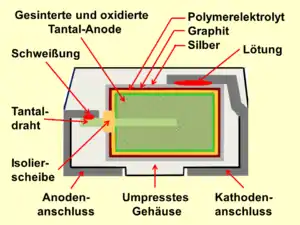

Die häufigste Bauart bei den Tantal-Elektrolytkondensatoren mit Sinteranode und festem Mangandioxid-Elektrolyten ist der SMD-Kondensator (SMD-Chip) für die Oberflächenmontage. Er besteht aus einer Anode aus hochreinem gepressten und gesinterten Tantalpulver. Nach der Formierung dieser Anode, dem Erzeugen des Dielektrikums, wird sie mit dem festen Elektrolyten Mangandioxid oder einem leitfähigen Polymer versehen. Diese kapazitive Zelle wird dann mit einer Graphit- und einer Silberschicht kontaktiert, um eine elektrisch leitende Verbindung zum Kathodenanschluss herzustellen. Die Umhüllung besteht meist aus einer Kunststoff-Umpressung, kann jedoch je nach Anforderung aus einer einfachen Lackierung oder einem hermetisch schließenden Metallbecher bestehen. Der Fertigungsprozess zur Herstellung von Tantal-Elektrolytkondensatoren endet mit der 100%-Endkontrolle. Für Tantal-Elektrolytkondensatoren mit zugesicherter Zuverlässigkeit werden außerdem noch verschiedene Screening- bzw. burn-in-Prozesse zur Verminderung der Ausfallrate durchgeführt.

Bauarten und Bauformen

Tantal-Elektrolytkondensatoren gibt es in drei unterschiedlichen Bauarten, auch Familien genannt:

- Tantal-Elektrolytkondensatoren mit Sinteranode und festem Mangandioxid-Elektrolyten

- Tantal-Elektrolytkondensatoren mit Sinteranode und Polymer-Elektrolyten, siehe Polymer-Elektrolytkondensator

- Tantal-Elektrolytkondensatoren Schwefelsäure-Elektrolyten, siehe #Tantal-Elektrolytkondensatoren mit flüssigem Elektrolyten

Die drei Bauarten bei den Tantal-Elektrolytkondensatoren werden in unterschiedlichen Bauformen hergestellt und geliefert:

- SMD-Bauform mit MnO2- oder Polymer-Elektrolyten (Tantal-Chips) für die Oberflächenmontage auf Leiterplatten oder Substraten

- Radiale Bauform, Tantal-Elektrolytkondensatoren mit festem MnO2-Elektrolyten mit radialen (einseitig herausgeführten) Drahtanschlüssen für stehende Einbauweise auf Leiterplatten in tauchlackiert in Perlenform oder mit Kunststoff umpresst.

- Axiale Bauform, Tantal-Elektrolytkondensatoren mit festem MnO2-Elektrolyten oder mit flüssigem Elektrolyten für liegende Einbauweise auf Leiterplatten.

Des Weiteren gibt es noch Versionen in größeren quaderförmigen Bechern oder in knopfartigen Zellen.

Tantal-Chipkondensatoren mit MnO2-Elektrolyten

- Prinzipieller Aufbau eines SMD-Chips für Mangandioxid-Tantal-Elektrolytkondensators

Die Tantal-Anode eines Tantal-Elektrolytkondensators besteht aus gesintertem Tantalpulver.

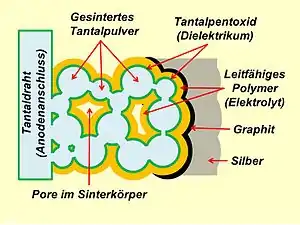

Die Tantal-Anode eines Tantal-Elektrolytkondensators besteht aus gesintertem Tantalpulver. Querschnitt durch die Struktur der gesinterten Tantal-Anode mit dem aufliegenden Oxid, dem Mangandioxid-Elektrolyten und der Kontaktierung des Elektrolyten über eine Graphit- und eine Silberschicht.

Querschnitt durch die Struktur der gesinterten Tantal-Anode mit dem aufliegenden Oxid, dem Mangandioxid-Elektrolyten und der Kontaktierung des Elektrolyten über eine Graphit- und eine Silberschicht. Aufbau eines typischen SMD-Tantal-Chip-Elektrolytkondensators mit festem Elektrolyten.

Aufbau eines typischen SMD-Tantal-Chip-Elektrolytkondensators mit festem Elektrolyten.

Mehr als 90 % aller Tantal-Elektrolytkondensatoren weltweit werden als „Tantal-Chips“ in der SMD-Bauform für die Oberflächenmontage hergestellt. Diese Tantal-Chip-Elkos mit Mangandioxid-Elektrolyten sind preiswerter als mit Polymer-Elektrolyten. Ihre elektrischen Eigenschaften sind außerdem stabil über längere Zeiträume und weisen keine Drift auf. Der Aufbau wird unter dem Paragraph #Fertigungsprozess beschrieben.

Die Entwicklung dieser Bauform bis zur heute üblichen Form erfolgte über unterschiedliche Umhüllungen und unterschiedliche Ausformung der beiden Anschlüsse, über eine Lack-Umhüllung mit angelötete Kappen (CWR 06) oder Lackumhüllung mit verzinnten Anschlussflächen (CWR 10) bis zur Kunststoff-Umpressung mit eingepressten Anschlussflächen (CWR 09).[23] Am häufigsten wird heute die mit Kunststoff umpresste Version eingesetzt, die für die meisten industriellen Anforderungen hinreichend Schutz bietet. Für Anforderungen bei hoher Luftfeuchtigkeit oder rauen Klimabedingungen werden SMD-Ta-Chips jedoch auch mit einer hermetisch dichten Umhüllung gefertigt.

Eine sehr spezielle Version von Tantal-SMD-Chip-Kondensatoren ist die Bauform mit einer eingebauten Sicherung. Diese Version war entwickelt worden, um bei einem eventuellen Kurzschluss im Kondensator diesen schnell genug von der Spannung zu trennen, wodurch das Brandrisiko reduziert wird und die Folgeschäden gemindert werden können.[24][25]

Tantal-Chipkondensatoren mit Polymer-Elektrolyten

Siehe auch Polymer-Elektrolytkondensator

- Prinzipieller Aufbau eines SMD-Chips für Polymer-Tantal-Elektrolytkondensators

Prinzipieller Schichtaufbau eines Polymer-Ta-Chip-Elkos mit Sinteranode und Graphit/Silber-Kathodenkontaktierung.

Prinzipieller Schichtaufbau eines Polymer-Ta-Chip-Elkos mit Sinteranode und Graphit/Silber-Kathodenkontaktierung. Prinzipieller Querschnitt durch einen quaderförmigen Polymer-Ta-Chipkondensator.

Prinzipieller Querschnitt durch einen quaderförmigen Polymer-Ta-Chipkondensator.

Der Aufbau von Tantal-Elektrolytkondensatoren mit Polymer-Elektrolyten ist vergleichbar dem von Tantal-Elektrolytkondensatoren mit Mangandioxid-Elektrolyten. In die porige Struktur des Anodenblockes wird allerdings der Polymer-Elektrolyt anstatt des MnO2-Elektrolyten eingebracht. Die Kontaktierung des Kathodenanschlusses erfolgt ebenfalls über eine Graphit- und eine Silberschicht.

Polymer-Tantal-Chip-Elektrolytkondensatoren haben ESR-Werte, die bis zu 1/10 des Wertes von Tantal-Elkos gleicher Baugröße mit Mangandioxid-Elektrolyten betragen. Sie erreichen ESR-Werte im einstelligen Milliohm-Bereich und sind damit vergleichbar mit Keramik-Vielschicht-Kondensatoren.[26][27][28]

Nachteilig bei allen Polymer-Tantal-Elektrolytkondensatoren ist der etwa um den Faktor 10 höhere Reststrom gegenüber den Versionen mit Mangandioxid-Elektrolyten. Außerdem verändert sich der Polymer-Elektrolyt im Laufe der Zeit, so dass die elektrischen Parameter eine kleine Drift aufweisen und sich verändern, so dass Polymer-Ta-Chips eine durch Überschreiten von Änderungsgrenzen begrenzte Lebensdauer haben.

Polymer-Ta-Chip-Elkos werden in den gleichen Gehäusegrößen angeboten wie die MnO2-Ta-Chip-Elkos.

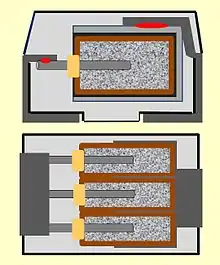

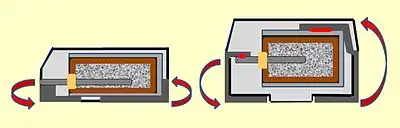

Multianodentechnik

Die Entwicklung der Geräte der Digital-Elektronik in flacher Bauweise wie Laptops, Flachbildschirmen und Mobiltelefonen forderte eine immer präzisere Stromversorgung mit ansteigenden Versorgungsströmen im zweistelligen Ampere-Bereich aber sinkenden Versorgungsspannungen, heute oft schon unter 2 V. Diese Anforderungen sind eine große Herausforderung an die Kondensatoren in den Stromversorgungen, denn durch den Serienersatzwiderstand ESR des Kondensators ergibt sich bei plötzlichem Strombedarf ein Spannungseinbruch von ΔU = ESR · I, der die Funktionsfähigkeit der nachgeschalteten Schaltung beeinträchtigen kann. Außerdem verzögert die Serieninduktivität ESL des Kondensators über die Ableitung di/dt die rasche Versorgung der Schaltung mit dem benötigten Strom.[29][30] Ziel für alle Kondensator-Entwicklungen für diese Anwendungen ist es daher, den ESR und wenn möglich, auch den ESL der Kondensatoren zu reduzieren.

Tantal-Chip-Kondensatoren wurden zwar schon von Beginn an in diesen Applikationen eingesetzt. Die steigenden Anforderungen machten jedoch Neuentwicklungen erforderlich. Tantal-Elektrolytkondensatoren mit Polymer-Elektrolyten waren eine dieser Neuentwicklungen. Aber auch konstruktive Maßnahmen können großen Einfluss auf die elektrischen Parameter von Kondensatoren haben. Kleinere ESR-Werte können beispielsweise durch Parallelschaltung mehrerer herkömmlicher Kondensatorzellen in einem Gehäuse erreicht werden. Drei parallel geschaltete Kondensatoren mit einem ESR von je 60 mΩ haben dann einen Gesamt-ESR von 20 mΩ zur Folge. Diese Konstruktion wird Multi-Anoden-Technik genannt und sowohl bei preiswerteren Ta-Elkos mit Manganoxid- als auch bei etwas teureren Ta-Elkos mit Polymer-Elektrolyten eingesetzt.[31][32] In solchen Ta-Chip-Kondensatoren werden bis zu sechs Einzelanoden in einem Gehäuse zusammengeschaltet. Solche Tantal-Multi-Anoden-Chips weisen ESR-Werte im einstelligen Milliohm-Bereich auf.

Face-down-Technik

Durch konstruktive Änderungen kann aber auch noch die parasitäre Induktivität des Kondensators verringert werden. Da die Länge der Zuleitungen einen großen Anteil an der Gesamtinduktivität ESL des Kondensators hat, kann durch asymmetrische Anordnung des Anodenanschlusses in der Tantal-Anode die internen Zuleitungen verkleinert werden, wodurch der ESL verringert wird. Mit dieser „Face-down“-Konstruktion[33] verschiebt sich die Resonanz des Kondensators zu höheren Frequenzen, wodurch bei den immer höheren Schaltfrequenzen von Digitalschaltungen den Folgen schnellerer Lastwechsel Rechnung getragen wird. Tantal-Chip-Elektrolytkondensatoren haben durch diese konstruktiven Verbesserungen, die sowohl den ESR als auch den ESL verringerten, Eigenschaften erreicht, die sich immer näher an diejenigen von MLCC-Kondensatoren annähern.

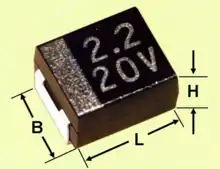

Chip-Gehäusegrößen

Tantalchips werden in vielen unterschiedlichen Gehäusegrößen angeboten. Die Baugrößen werden von den Herstellern der inzwischen abgekündigten amerikanischen Norm EIA-535-BAAC folgend, mit einem Großbuchstaben und einer Kennzahl, die sich aus dem Zollmaß ergab, gekennzeichnet. Für die Baugrößen A bis E, die schon seit vielen Jahrzehnten gefertigt werden, sind die Abmessungen (ohne Toleranzen) bei den jeweiligen Herstellern noch weitgehend identisch.

- Baugröße A: 3,2 mm × 1,6 mm × 1,6 mm, Zollcode: 1206

- Baugröße B: 3,5 mm × 2,8 mm × 1,9 mm, Zollcode: 1210

- Baugröße C: 6,0 mm × 3,2 mm × 2,2 mm, Zollcode: 2312

- Baugröße D: 7,3 mm × 4,3 mm × 2,9 mm, Zollcode: 2917

Neue Entwicklungen bei Tantal-Elektrolytkondensatoren mit kleineren Abmessungen oder mit sehr hohen Kapazitätswerten sowie wie z. B. die Mehrfach-Anodentechnik zur Verringerung des ESR oder die „Face down-Technik“ zur Verringerung der Induktivität haben inzwischen aber zu einer Vielzahl von weiteren Chip-Baugrößen geführt. Viele Baugrößen haben außerdem bei einer gleichen Grundfläche unterschiedliche Bauhöhen. Dieser ältere EIA-Code ist deshalb von der EIA durch eine neue, metrische Codierung ohne einen Buchstabencode standardisiert worden, beispielsweise: EIA 3216-12 hat die nominalen Abmessungen 3,2 mm × 1,6 mm × 1,2 mm. Allerdings werden die Chip-Gehäusegrößen von den Herstellern in den jeweiligen Datenblättern meist zusätzlich immer noch mit Großbuchstaben gekennzeichnet. Dabei können jedoch Verwechslungen auftreten, weil die Hersteller die Abmessungen ihrer SMD-Chips diese Kennzeichnung nicht einheitlich standardisiert haben.

Eine Übersicht über die Abmessungen einiger Tantal-Chip-Kondensatoren und deren Codierung zeigt die folgende Tabelle:

| Gehäusegröße nach EIA metrisch | L ± 0,2 mm | B ± 0,2 mm | H max mm | Gehäusegröße, Zoll-Code | Gehäusecode AVX | Gehäusecode Kemet | Gehäusecode Vishay |

|---|---|---|---|---|---|---|---|

| EIA 1608-08 | 1,6 | 0,8 | 0,8 | 0603 | J | — | — |

| EIA 1608-10 | 1,6 | 0,85 | 1,05 | 0603 | L | — | M, M0 |

| EIA 2012-12 | 2,05 | 1,35 | 1,2 | 0805 | R | R | W |

| EIA 2012-15 | 2,05 | 1,35 | 1,5 | 0805 | P | — | R |

| EIA 3216-10 | 3,2 | 1,6 | 1,0 | 1206 | K | I | Q, A0 |

| EIA 3216-12 | 3,2 | 1,6 | 1,2 | 1206 | S | S | — |

| EIA 3216-18 | 3,2 | 1,6 | 1,8 | 1206 | A | A | A |

| EIA 3528-12 | 3,5 | 2,8 | 1,2 | 1210 | T | T | N |

| EIA 3528-15 | 3,5 | 2,8 | 1,5 | 1210 | H | — | T |

| EIA 3528-21 | 3,5 | 2,8 | 2,1 | 1210 | B | B | B |

| EIA 6032-15 | 6,0 | 3,2 | 1,5 | 2312 | W | U | — |

| EIA 6032-20 | 6,0 | 3,2 | 2,0 | 2312 | F | — | — |

| EIA 6032-28 | 6,0 | 3,2 | 2,8 | 2312 | C | C | C |

| EIA 7343-15 | 7,3 | 4,3 | 1,5 | 2917 | X | W | — |

| EIA 7343-20 | 7,3 | 4,3 | 2,0 | 2917 | Y | V | V |

| EIA 7343-30 | 7,3 | 4,3 | 3,0 | 2917 | N | — | — |

| EIA 7343-31 | 7,3 | 4,3 | 3,1 | 2917 | D | D | D |

| EIA 7343-40 | 7,3 | 4,3 | 4,0 | 2917 | — | Y | — |

| EIA 7343-43 | 7,3 | 4,3 | 4,3 | 2917 | E | X | E |

| EIA 7360-38 | 7,3 | 6,0 | 3,8 | 2923 | — | E | W |

| EIA 7361-38 | 7,3 | 6,1 | 3,8 | 2924 | V | — | — |

| EIA 7361-438 | 7,3 | 6,1 | 4,3 | 2924 | U | — | — |

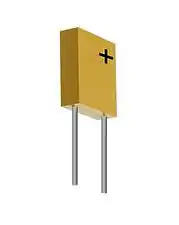

Radial-bedrahtete Tantal-Elektrolytkondensatoren

- Radial-bedrahtete Tantal-Elektrolytkondensatoren

Tantal-Kondensator in Tropfenform (Tantal-Perle)

Tantal-Kondensator in Tropfenform (Tantal-Perle) Radialer Tantal-Kondensator mit Kunststoff-Umpressung

Radialer Tantal-Kondensator mit Kunststoff-Umpressung

Radial-bedrahtete Tantal-Elektrolytkondensatoren für die Leiterplattenmontage sind heutzutage weitgehend durch die SMD-Chip-Bauform abgelöst. Dennoch sind sie noch in den Lieferprogrammen großer Hersteller zu finden. Am bekanntesten sind die perlenförmigen Tantal-Elektrolytkondensatoren. Sie werden heutzutage meist nur noch von Hobby-Elektronikern eingesetzt. Die Kondensatoren besitzen eine gesinterte Anodenzelle, getränkt mit dem festen Elektrolyten Mangandioxid. Die Kathodenkontaktierung erfolgt über eine Schichtfolge aus Graphit und Silber. Die Kondensatoren sind tauchlackiert und durch einen Stempelaufdruck gekennzeichnet. Eine Farbcodierung der Kapazität und der Nennspannung findet seit 1970 nicht mehr statt.

Eine weitere Bauform radial-bedrahteter Ta-Elkos ist die mit einem Kunststoff umpresste Version. Die Kunststoff-Umhüllung ergibt eine bessere mechanische Festigkeit, präzisere Positionierung des Bauelementes auf der Leiterplatte und einen besseren Schutz gegen Umwelteinflüsse.

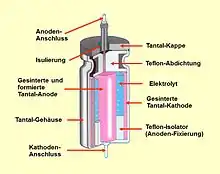

Axiale Tantal-Elektrolytkondensatoren mit festem MnO2-Elektrolyten

Axiale Tantal-Elektrolytkondensatoren mit festem Mangandioxid-Elektrolyten besitzen eine gesinterte und oxidierte Anode. Der Elektrolyt wird in dem oben beschriebenen pyrolytischen Verfahren in die Anodenstruktur hineingebracht und umschließt den Anodenblock. Die Kontaktierung der Kathode erfolgt über eine Graphit- und eine Silberschicht. Der versilberte Block wird in einen Metallbecher eingebaut und mittels eines Lotes mit dem Becher elektrisch verbunden.[34] Der Metallbecher wird anschließend meist mit einer hermetischen Abdichtung zur Herausführung des Anodenanschlusses versehen. Bei Versionen mit einer Kunststoffumhüllung entfällt der Metallbecher und der Kathodenanschluss wird direkt an die Silberschicht angelötet.

Bipolare Tantal-Elektrolytkondensatoren enthalten einen zweiten oxidierten und kontaktierten Anodenblock der über ein Lot elektrisch mit dem ersten Block verbunden ist. Damit werden zwei Anoden in einer Serienschaltung miteinander verbunden.[35]

Die axialen Tantal-Elektrolytkondensatoren mit festem MnO2-Elektrolyten werden überwiegend nach der militärischen Norm MIL-PRF-39003 gemäß einer der vielen „CSR“-Baureihen gefertigt und mit einer zugesicherten Zuverlässigkeit (Established Reliability) geliefert.[36] Die Versionen axialer Ta-Elkos mit Kunststoff-Umhüllung werden nach der Norm MIL-PRF-49137 gefertigt und geliefert.

Eingesetzt werden diese Tantal-Elektrolytkondensatoren in industriellen Bereichen mit sehr hohen Anforderungen an Zuverlässigkeit, Robustheit und Temperaturfestigkeit wie z. B. Geosonden für die Erdöl-Exploration, in medizinischen Geräten, in allen militärischen Bereichen und in der Raumfahrt.

Axiale Tantal-Elektrolytkondensatoren mit flüssigem Elektrolyten

Axiale Tantal-Kondensatoren mit einem Wickel aus Tantalfolien getränkt mit flüssigem Elektrolyten und in einem Metallbecher eingebaut waren die ersten industriell hergestellten Tantal-Elkos. In den militärischen Normen MIL-C-39006/1 bis 4 sind diese Kondensatoren als polarisierte oder nicht-polarisierte Kondensatoren mit geätzten oder glatten Tantalfolien bis heute präsent.[37] Die Produktion dieser Kondensatoren mit gewickelten Folien wurde jedoch inzwischen eingestellt.

Axiale Tantal-Elektrolytkondensatoren mit flüssigem Elektrolyten werden heutzutage mit einem Sinterkörper als Anode hergestellt.[38] Der Elektrolyt ist meist Schwefelsäure. Tantal und auch Tantalpentoxid sind unempfindlich gegenüber dieser starken Säure. Diese „wet slug“ genannten axialen Tantal-Elkos sind mit einem hermetisch verschlossenen Silber- oder Tantalbecher versehen. Ein Platinmohr oder eine spezielle Tantal-Sinterkathode verringert den Übergangswiderstand des Elektrolyten und trägt zur Verbesserung der Schaltfestigkeit bei.

Der Vorteil des flüssigen Elektrolyten ist, dass er den Sauerstoff für Selbstheilungsvorgänge des Dielektrikums liefern kann. Dadurch treten Ausfälle durch Feldkristallisation bei „nassen“ Ta-Elkos nicht in Erscheinung. Als Folge der Selbstheilung kann das Dielektrikum mit geringeren Sicherheitsmargen und somit viel dünner als das Dielektrikum für Tantal-Elkos mit festem Elektrolyten ausgelegt werden. Daraus resultiert das Hauptmerkmal von Tantal-Elektrolytkondensatoren mit flüssigem Elektrolyten, ihre hohe spezifische Kapazität im Vergleich zu den Ta-Elkos mit festem Elektrolyten aber auch zu Al-Elkos mit flüssigem Elektrolyten. Durch die Selbstheilung haben „nasse“ Ta-Elkos die niedrigsten Reststromwerte unter allen Elektrolytkondensatoren. Der flüssige Elektrolyt mit seiner Ionenleitfähigkeit macht diese Kondensatoren auch relativ unempfindlich gegenüber schnellen Einschalt- oder Stoßströmen. Nachteilig ist der etwas höhere ESR verglichen mit Mangandioxid- oder Polymer-Elektrolyten und die größere Temperaturabhängigkeit der elektrischen Parameter besonders bei tiefen Temperaturen.[39][40]

Obwohl die axiale Bauform bei Ta-Elkos mit flüssigem Elektrolyten die vorherrschende Bauform ist, werden "nasse" Ta-Elkos auch im SMD-Gehäuse oder in quaderförmigen Bechern angeboten.[41]

„Nasse“ Tantal-Elkos können mit hohen Nennspannungen bis zu 125 V und für sehr hohe Temperaturen bis 200 °C hergestellt werden. Sie werden für Applikationen mit allerhöchsten Anforderungen an Qualität in sehr speziellen Bereichen der Industrie, im militärischen Bereich und in der Raumfahrt eingesetzt.[42]

Vergleich der Kennwerte verschiedener Ta-Elko-Bauarten

In der folgenden Tabelle sind die Kapazitäts- und Nennspannungsbereiche sowie die max. Temperatur für die unterschiedlichen Ta-Elko-Bauarten gelistet:

| Anodenmaterial | Elektrolyt | Bauform | Kapazitätsbereich (µF) |

Nennspannungsbereich (V) |

Max. Kategorietemperatur (°C) |

|---|---|---|---|---|---|

| Tantalsinterkörper | fest, Mangandioxid | Chip | 0,1…1.500 | 2,5…63 | 105/125/150/175/200/230[43] |

| Tantalsinterkörper | fest, Mangandioxid | Radial | 1,0…680 | 3…50 | 85/105/125 |

| Tantalsinterkörper | fest, Mangandioxid | Axial | 0,1…1000 | 6…125 | 105/125 /150 |

| Tantalsinterkörper | flüssig, Schwefelsäure | Axial | 0,1…4.700 | 2,5…125 | 105/125/150/200 |

| Tantalsinterkörper | fest, leitfähiges Polymer | Chip | 0,47…3.300 | 2,5…125 | 105/125 |

Geschichte

Tantal ist ein relativ „junges“ Metall.[1] Es wurde 1903 durch Werner von Bolton erstmals in reiner Form gewonnen. In den darauffolgenden Jahren wurden seine Eigenschaften grundlegend untersucht, und es wurde festgestellt, dass Tantal in die Reihe der sogenannten „Ventilmetalle“ gehört. Der hohe Schmelzpunkt von 2996 °C verhinderte aber lange die industrielle Nutzung.

Frühe Entwicklung

Die ersten Tantal-Elektrolytkondensatoren mit gewickelten Tantal-Folien und flüssigem Elektrolyten wurden 1930 von der Tansitor Electronic Inc. USA für militärische Zwecke hergestellt.[44]

Entwicklung nach dem Zweiten Weltkrieg

Die maßgebliche Entwicklung von Tantal-Elektrolytkondensatoren in der heute bekanntesten Form erfolgte nach dem Zweiten Weltkrieg, einige Jahre nachdem Shockley, Barden und Brattain 1947 den Transistor erfunden hatten. Sie wurde ab 1950 vorangetrieben durch die Bell Laboratories auf der Suche nach kleineren und zuverlässigeren Kondensatoren für niedrige Spannungen, um die neuen Schaltungen mit Transistoren zu unterstützen.[45] Da Tantal, um die Anodenoberfläche zu vergrößern, schwierig zu ätzen war, kam den Forschern R. L. Taylor und H. E. Haring 1950 die Idee, Tantal zu einem Pulver zu zermahlen, dann das Pulver zu einem Pulverblock zu pressen und diesen Block dann bei hohen Temperaturen zu sintern.[46] Das Ergebnis ergab einen kompakten, mechanisch festen Tantalblock mit einer schwammartigen Struktur mit vielen Poren, wobei die einzelnen Tantalpartikel in einem Raumgitter metallisch fest und elektrisch leitend miteinander verbunden sind, wodurch eine sehr große Anodenoberfläche entstand.

Die Suche nach einem festen Elektrolyten erfolgte Anfang 1950 parallel zur Forschergruppe von Taylor und Haring, ebenfalls in den Bell Laboratories, durch D. A. McLean und F. S. Power.[47] 1952 wurde diese Suche mit einem Erfolg gekrönt. Die Forscher tränkten den Tantal-Sinterkörper mit dem flüssigen Mangan-Nitrat (Mn(NO3)2) und wandelten diese Flüssigkeit dann in einem pyrolytischen Prozess in das feste halbleitende Mangandioxid (MnO2) um.[8] Mangandioxid, auch Braunstein genannt, ist eine harte, schwarze kristalline Substanz, besitzt eine um den Faktor 10 bessere elektrische Leitfähigkeit als die damaligen flüssigen Elektrolyte und weist ein stabiles Temperaturverhalten besonders bei tiefen Temperaturen sowie eine exzellente Langzeitstabilität auf.

1954 gelang es Preston Robinson bei der Sprague Electric Company (heute: Vishay) den ersten funktionsfähigen Tantalkondensator mit MnO2-Elektrolyten herzustellen.[48] Die neue Technologie wurde schnell weiterentwickelt[49][50] und derart perfektioniert, dass sehr bald zahlreiche Hersteller, auch in Japan und Europa, die Großserienproduktion starteten.[51] Die Entwicklung wurde besonders durch die Bauform des Tantal-Tropfenkondensators (Ta-Perlen) begünstigt, die speziell bei Rundfunk- und Fernsehgeräten schnell in großen Serien eingesetzt wurden. Der höhere Preis der Tantalkondensatoren Gegenüber Al-Elkos war zwar oft ärgerlich, aber wegen der kleineren Bauform der Tantal-Perle, dem kleineren ESR, dem besseren Tieftemperaturverhalten und dem sehr viel besseren Reststromverhalten fielen häufig die Entscheidungen dennoch zugunsten der Tantalkondensatoren.

Dies änderte sich, als 1980 wegen einer Spekulation an der Börse der Preis für Tantal explodierte.[52][53] Der Boom von Tantal-Elkos im Unterhaltungsbereich und auch in der industriellen Elektronik ließ daraufhin fast schlagartig nach. Erst mit dem Trend zu immer stärkerer Miniaturisierung elektronischer Geräte wurden ab Mitte der 1980er Jahre Tantal-SMD-Kondensatoren wieder in größeren Stückzahlen in der Industrie eingesetzt. Im Jahre 2000 trieb eine weitere Spekulation die Tantalpreise erneut in die Höhe.[52] Den Herstellern der Tantal-Pulver gelang es danach jedoch, durch langfristige Lieferverträge die Situation zu beruhigen.[53]

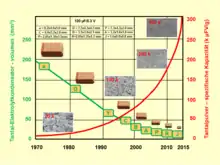

Miniaturisierung

Die Baugröße von Tantal-Kondensatoren hängt entscheidend von der Größe der Tantal-Pulverkörner ab, die sich in den Jahren zwischen 1960 und 1990 nicht wesentlich geändert hatte. Erst Mitte der 1990er Jahre wurde bei der H.C. Starck, Deutschland, ein neuer chemischer Prozess entwickelt, der es ermöglichte, Tantalpulver mit extrem kleinen Korngrößen zu erzeugen.[6][55] Als Folge dieser neuen Produktionsprozesses konnte bis 2015 eine zehnfache Erhöhung der spezifischen Pulver-Kapazität erreicht werden, wodurch bei einem gegebenen Bauvolumen die Kapazität eines Tantal-Kondensators ebenfalls um etwa den Faktor 10 anstieg.[22]

Neben der Gehäuse-Verkleinerung entwickelte sich auch die Bauweise weiter. Mehrfach-Anodenblöcke in einem Gehäuse, die sog. „Multianodentechnik“, brachten eine deutliche Verringerung der internen Verluste, der ESR-Wert wurde kleiner.[31][32] Mit einer weiteren Bauform in der sog. „face-down“-Technik wurde auch die Induktivität der Kondensatoren verringert.[33][56]

Polymer-Elektrolyt

Tantal-Elektrolytkondensatoren mit Polymer-Elektrolyten wurden 1993 durch NEC mit seinen „NeoCap“ genannten SMD-Tantal-Elkos mit Polypyrrol-Elektrolyt auf den Markt gebracht. 1997 folgte dann Sanyo mit den "POSCAP"-Tantal-Chips, siehe Polymer-Elektrolytkondensator. Mit dieser Entwicklung erreichen Ta-Elkos heute Werte, die in einigen Applikationen einen direkten Wettbewerb zu Keramik-Multilayer-Schichtkondensatoren (MLCC) bilden.

Konfliktmineral Coltan

Coltan ist ein Tantalerz und damit der Rohstoff für Tantal-Elektrolytkondensatoren. Coltan wird als Konfliktmineral eingestuft. Die hohen Gewinne für die Konzerne und die mangelnde staatliche Überwachung während des Bürgerkrieges in der Demokratischen Republik Kongo führten zu völlig planlosem Raubbau, der gravierende Umweltschäden und inhumane Arbeitsbedingungen zur Folge hatte. Aufgrund der negativen Folgen verzichteten daher zahlreiche Unternehmen, die Coltan verarbeiten, Coltan aus der DRK zu verarbeiten. Vor allem die Unternehmen, die Zulieferer, Hersteller oder Verarbeiter von Ta-Elkos sind, sind an diesem Verzicht beteiligt, beispielsweise H. C. Starck,[57][58] Traxys[59], Samsung,[60] Apple[61] und Intel[62].

Inzwischen (2018) ist die „EU-Verordnung zu Konfliktmineralien“ in Kraft getreten, so dass in Zukunft auch Unternehmen, die sich bislang nicht an die freiwillige Vereinbarung gehalten haben, jetzt gesetzlich zu einem Verzicht auf Konflikt-behafteten Mineralien gezwungen werden.[63][64][65]

Elektrische Kennwerte

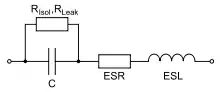

Ersatzschaltbild

Die elektrischen Eigenschaften wie Kapazität, Verluste und Induktivität von realen Kondensatoren werden nach der Fachgrundspezifikation IEC 60384-1, die in Deutschland als DIN EN 60384-1; VDE 0565-1 erschienen ist, mit Hilfe eines idealisierten Serien-Ersatzschaltbildes beschrieben.[66]

Hierin sind:

- , die Kapazität des Kondensators,

- , der äquivalente Serienwiderstand oder Ersatz-Serien-Widerstand, in ihm sind alle ohmschen Verluste des Bauelementes zusammengefasst. Dieser Wirkwiderstand wird allgemein nur „ESR“ (Equivalent Series Resistance) genannt

- , die äquivalente Serieninduktivität oder auch Ersatz-Serien-Induktivität, in ihr sind alle induktiven Anteile des Bauelementes zusammengefasst, sie wird allgemein nur „ESL“ (Equivalent Series Inductivity L) genannt.

- , der Parallelwiderstand zum idealen Kondensator, der den Reststrom (Leckstrom) des Elkos repräsentiert.

Kapazität und Kapazitätstoleranz

Die übliche Einheit der Kapazität für Tantal-Elektrolytkondensatoren ist "µF" (Mikrofarad).

Die Kapazität eines Elektrolytkondensators ist frequenz- und temperaturabhängig. Sie wird mit einer Wechselspannung von 0,5 V und der Frequenz von 100/120 Hz bei Raumtemperatur 20 °C gemessen. Der so gemessene Kapazitätswert ist etwa 10 bis 15 % niedriger als der Wert, der der gespeicherten Ladung entspricht. In der Messfrequenz unterscheiden sich Elektrolytkondensatoren von Keramik- und Kunststoff-Folienkondensatoren, deren Kapazität bei 1 kHz gemessen wird.

Tantal-Elektrolytkondensatoren mit festem Elektrolyten weisen vereinzelt an der Grenzschicht zwischen Oxid und Elektrolyt Bereiche auf, die sich wie n-Halbleiter verhalten,[67] ähnlich einer Schottky-Barriere.[68] Dieses halbleitende Verhalten der anodisch erzeugten Sperrschicht hat zur Folge, dass man zur Messung korrekter Kapazitätswerte von Elektrolytkondensatoren mit festem Elektrolyten eine positive Gleichspannung anlegen muss, damit eine Umpolung vermieden wird, da ansonsten eine aussagekräftige Messung nicht möglich ist und viel zu hohe Werte vorgetäuscht werden könnten. Deshalb muss bei Tantal-Elkos mit festem Elektrolyten eine Gleichspannung von 1,1 bis 1,5 V für Kondensatoren mit einer Nennspannung von ≤2,5 V oder 2,1 bis 2,5 V für Kondensatoren mit einer Nennspannung von >2,5 V angelegt sein.

Der in den Datenblättern der Hersteller angegebene Kapazitätswert für Elektrolytkondensatoren ist die "Nennkapazität CR" (Rated capacitance CR), auch "Bemessungskapazität" genannt. Sie wird gemäß DIN EN/IEC 60063 in Werten entsprechend der E-Reihe angegeben. Dieser Nennwert ist gemäß DIN EN/IEC 60062 mit einer zulässigen Abweichung, der Kapazitätstoleranz, so spezifiziert, dass keine Überlappungen entstehen.

| E3-Reihe | E6-Reihe | E12-Reihe |

|---|---|---|

| 10-22-47 | 10-15-22-33-47-68 | 10-12-15-18-22-27 33-39-47-56-68-82 |

| Kapazitätstoleranz ±20 % | Kapazitätstoleranz ±20 % | Kapazitätstoleranz ±10 % |

| Kennbuchstabe „M“ | Kennbuchstabe „M“ | Kennbuchstabe „K“ |

Der tatsächliche gemessene Kapazitätswert muss sich bei Raumtemperatur innerhalb der Toleranzgrenzen befinden.

Nennspannung und Kategoriespannung

Die Spannungsfestigkeit von Tantal-Elektrolytkondensatoren kann über die anodische Oxidation (Formierung) des Dielektrikums gezielt für die gewünschte Nennspannung des Kondensators hergestellt werden. Deshalb können auch sehr kleine Nennspannungen wie z. B. 2,5 V, realisiert werden, was bei Folien- oder Keramik-Kondensatoren nicht möglich ist. Solch kleine Spannungen werden vermehrt bei modernen Integrierten Schaltungen benötigt.

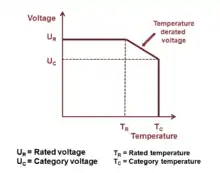

Die Spannungsfestigkeit der jeweiligen Oxidschicht sinkt mit steigender Temperatur. Deshalb werden bei Tantal-Elektrolytkondensatoren mit festem Elektrolyten häufig zwei Spannungen spezifiziert, die "Nennspannung UR" (Rated voltage UR), das ist die maximale Gleichspannung, die konstant bei einer beliebigen Temperatur innerhalb des Nenntemperaturbereiches TR" (Rated temperature TR) anliegen darf und die "Kategoriespannung UC" (Category voltage UC), das ist die maximale Gleichspannung, die konstant bei einer beliebigen Temperatur innerhalb des Kategorietemperaturbereiches TC" (Category temperature TC) anliegen darf. Das Bild rechts zeigt diesen Zusammenhang.

Die Summe aus einer dauerhaft am Kondensator anliegenden Gleichspannung und dem Scheitelwert einer überlagerten Wechselspannung darf die für den Kondensator spezifizierte Spannung nicht überschreiten. Ein Überschreiten der spezifizierten Spannung kann zur Zerstörung des Kondensators führen.[69][2][8]

Der Betrieb von Ta-Elkos mit einer Spannung niedriger als die spezifizierte Nennspannung hat positiven Einfluss auf die zu erwartende Ausfallrate, sie wird geringer.[70]

Nenntemperatur und Kategorietemperatur

Der Zusammenhang zwischen dem Nenntemperaturbereich TR und der Nennspannung UR sowie dem erweiterten Kategorietemperaturbereich TC und der reduzierten Kategoriespannung UC ist im Bild oben erklärt.

Spitzenspannung

Elektrolytkondensatoren werden aus Sicherheitsgründen mit einer höheren Spannung formiert als nur mit der Nennspannung. Deshalb können sie während des Betriebs kurzzeitig für eine begrenzte Anzahl von Zyklen einer sogenannten "Spitzenspannung US" (surge voltage US) ausgesetzt werden. Die Spitzenspannung ist der maximale Spannungswert, der während des gesamten Betriebes der Kondensatoren über einen Schutzwiderstand von 1 kΩ oder RC=0,1 s mit einer Häufigkeit von 1000 Zyklen bei einer Verweildauer von 30 Sekunden und einer Pause von fünf Minuten und 30 Sekunden angelegt werden darf, ohne dass es zu sichtbaren Schäden oder einer Kapazitätsänderung von mehr als 15 % kommt.

Die zulässige Spitzenspannung ist in der DIN/EN IEC 60384-1 festgelegt. Für Ta-Elkos mit festem Elektrolyten ist die Spitzenspannung mit dem 1,3fachen der Nennspannung spezifiziert. Jedoch kann die Spitzenspannung zu einer erhöhten Ausfallrate führen.[71][72]

Transienten

Transienten sind schnelle, meist energiearme Überspannungsspitzen.

Elektrolytkondensatoren mit festem Elektrolyten reagieren grundsätzlich empfindlich gegenüber Überspannungen und Transienten, da der feste Elektrolyt als Elektronenleiter elektrische Änderungen ohne Verzögerung weitergibt. Diese schnellen Überspannungsspitzen können deshalb in Tantal-Elkos mit festem Elektrolyten Veränderungen im Oxid des Dielektrikums bewirken. Die Veränderungen im Oxid können unter Umständen direkt zu einem Kurzschluss führen.[71][72]

Umpolspannung (Falschpolung)

Tantal-Elektrolytkondensatoren sind generell polarisierte Kondensatoren, deren Anode mit positiver Spannung gegenüber der Kathode betrieben werden muss.

Wird eine Umpolspannung an einem Tantal-Elektrolytkondensator mit festem Elektrolyten angelegt, so beginnt, von einem typabhängigen Schwellenwert an, ein Strom zu fließen. Dieser Strom fließt zunächst in lokalen Bereichen, in denen Verunreinigungen, Oxidbrüche oder Fehlstellen vorliegen. Obwohl es sich um sehr kleine Ströme handelt, entsteht dadurch lokal eine thermische Belastung, die zur Zerstörung der Oxidschicht führen kann. Eine längere Zeit am Ta-Elko anliegende Umpol- oder Falschpolspannung über den typabhängigen Schwellenwert hinaus führt unweigerlich zum Kurzschluss und somit zur Zerstörung des Kondensators.[73][74][75]

Um die Gefahr der Falschpolung beim Bestücken zu minimieren, werden alle Elektrolytkondensatoren mit einer Markierung der Polarität versehen, siehe #Polaritätskennzeichnung

Scheinwiderstand Z und Ersatzserienwiderstand ESR

Die mathematische Beschreibung dieser Begriffe unter Berücksichtigung der für Elektrolytkondensatoren geltenden Besonderheiten bei der Spezifikation in den jeweiligen Datenblättern siehe diesen Abschnitt.

Die Impedanz wird in den Datenblättern von Tantal-Elektrolytkondensatoren als Scheinwiderstand ohne Phasenwinkel spezifiziert. Die vorgeschriebene Messfrequenz der Impedanz ist 100 kHz. Der bei dieser Frequenz gemessene Scheinwiderstand entspricht meist dem 100 kHz ESR-Wert.

Die Impedanz, bzw. der ESR von Elektrolytkondensatoren ist abhängig von den Materialien und vom Aufbau des Kondensators. Eine hohe spezifische Kapazität eines Ta-Elkos, die mit sehr feinkörnigem Ta-Pulvern erreichbar ist, hat durch die dünneren Strompfade in der Anode einen höheren ESR als Kondensatoren mit geringerer spezifischer Kapazität. Der ESR wird außerdem durch die Leitfähigkeit des Elektrolyten beeinflusst. Polymer-Elektrolyte haben eine bessere Leitfähigkeit als der MnO2-Elektroyt. Besondere Bauformen wie #Multianodentechnik oder #Face-down-Technik beeinflussen ebenfalls das Impedanz/ESR-Verhalten von Ta-Elkos.

Die Impedanz und der ESR sind frequenz- und temperaturabhängig. Der ESR sinkt mit steigender Frequenz und mit steigender Temperatur bis zum Resonanzpunkt des Kondensators.[76] Ta-Elkos mit festem Elektrolyten verzeichnen etwa eine Verdoppelung des ESR und der Impedanz bei −40 °C gegenüber dem Wert bei Raumtemperatur.

Rippelstrom

Eine der Gleichspannung überlagerte Wechselspannung, die an einem Kondensator liegt, bewirkt in ihm Lade- und Entladevorgänge. Daraus resultiert ein Wechselstrom, der Rippelstrom (Ripple current) genannt wird. Er fließt als Effektivwert über den ESR des Kondensators und hat frequenzabhängige elektrische Verluste zur Folge

die ihn von innen heraus erwärmen und zu einer Temperaturerhöhung führen. Diese intern erzeugte Temperatur addiert sich mit eventuellen anderen Wärmequellen zur Betriebstemperatur des Kondensators, die sich dann um den Wert von der Umgebungstemperatur unterscheidet.

Diese Temperaturdifferenz wird als thermische Verlustleistung durch Wärmeleitung, -strahlung und -konvektion über die Oberfläche und dem Wärme-Übergangswiderstand des Kondensators an die Umgebung abgeführt[77]

Sind die elektrischen Verluste und die thermische Verlustleistung im Wärme-Gleichgewicht, dann errechnet sich die Temperaturdifferenz des Kondensators zur Umgebung aus:

Der Datenblattwert des Rippelstroms für Tantal-Elektrolytkondensatoren wird als sinusförmiger Effektivwert bei 100–120 Hz oder 100 kHz für eine bauartabhängige Temperaturerhöhung des Kondensators gegenüber der Umgebung bei der oberen Nenntemperatur angegeben. Nicht-sinusförmigen Betriebsströme mit anderen Frequenzen müssen deshalb als Effektivwert gemessen oder berechnet werden. Baureihen-spezifische Umrechnungstabellen werden von vielen Herstellern zur Verfügung gestellt.

Der Rippelstrom für Tantal-Elektrolytkondensatoren wird als 100 kHz-Effektivwert meist für eine Temperaturerhöhung des Kondensators gegenüber der Umgebung von 2 bis 6 °C bei der oberen Nenntemperatur angegeben. Für den Betrieb von Ta-Elkos bei tieferen Temperaturen wird häufig ein höherer Effektivwert spezifiziert, bei Anwendungen im erweiterten Bereich der Kategorietemperatur reduziert sich der spezifizierte Rippelstrom. Da der ESR von Ta-Elkos frequenzabhängig ist und bei kleineren Frequenzen ansteigt, muss der der 100 kHz-Rippelstromwert bei kleineren Frequenzen mit entsprechenden Umrechnungsfaktoren auf den zulässigen Wert umgerechnet werden. Baureihen-spezifische Umrechnungstabellen werden von vielen Herstellern zur Verfügung gestellt.

Da ein über den Kondensator fließender Rippelstrom zur Erwärmung des Bauelementes führt und die Temperatur des Kondensators die Ausfallrate beeinflusst, hat der Rippelstrom Einfluss auf die Zuverlässigkeit der Kondensatoren.[78][77][79][80] Überschreitet der Rippelstrom die spezifizierten Grenzen kann es zu einem Totalausfall mit Kurzschluss und Brand führen.

Laden, Entladen, Einschaltstrom

Tantal- und Niob-Elektrolytkondensatoren mit festem Elektrolyten reagieren grundsätzlich empfindlich gegenüber hohen Stromspitzen (Current surge) bei Lade- oder Entladevorgängen oder bei hohen Einschaltströmen (Inrush current) Sie können die Zuverlässigkeit von Ta-Elkos negativ beeinflussen.[71][72] Da der feste Elektrolyt als Elektronenleiter elektrische Änderungen mit steilen Stromflanken di/dt ohne Verzögerung weiterleitet, kommt es zu schnellen Änderungen der Feldstärke im Dielektrikum. Fehlstellen, winzigste mechanische Beschädigungen oder Verunreinigungen im Dielektrikum erwärmen sich bei schnellen Änderungen des elektrischen Feldes aber stärker als das übrige Dielektrikum. Dadurch kann sich die Oxidstruktur punktuell von einer amorphen in eine kristalline Struktur verändern. Dieser Vorgang ist als „Feldkristallisation“ bekannt, die unter Umständen direkt zu einem Kurzschluss führen kann.

Tantal-Elektrolytkondensatoren, müssen deshalb entsprechend spezifizierter Anwendungsregeln, z. B. mit einem Spannungsderating[2][3][81][3] oder mit einer Strombegrenzung betrieben werden.[82]

Durch eine Belastung mit Lade- und Entladeströmen oder durch häufige Spitzenströme darf außerdem der spezifizierte maximale Rippelstrom nicht überschritten werden.

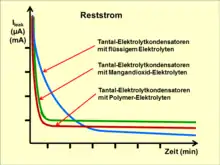

Reststrom

Eine Besonderheit bei allen Elektrolytkondensatoren ist der sogenannte Reststrom (leakage current) Ileak, früher auch Leckstrom genannt. Der Reststrom eines Elektrolytkondensators ist der Gleichstrom, der ihn durchfließt, wenn eine Gleichspannung richtiger Polarität angelegt wird. Er wird im Ersatzschaltbild als Parallelwiderstand zur Kapazität dargestellt. Der Reststrom wird verursacht durch lokale Fehlstellen oder Schwächungen im Dielektrikum durch Verunreinigungen, die lokale leitfähige Brücken bilden, durch Feuchtigkeit oder durch Brüche im Dielektrikum, die während des Lötprozesses auftreten.[83]

Spezifiziert wird der Reststrom meist durch Multiplikation des Nenn-Kapazitätswertes CR in µF mit der Nennspannung UR in V, zu dem oft noch ein kleiner Festwert addiert wird. Hier zum Beispiel eine typische Reststromformel:

Dieser Wert ist innerhalb einer vorgeschriebenen Messzeit von beispielsweise 2 oder 5 Minuten zu erreichen bzw. zu unterschreiten.

Tantal-Elektrolytkondensatoren mit festem Elektrolyten erreichen ihren typischen Reststromwert nach einer relativ kurzen Einschaltzeit. Allerdings stellen sie während des Betriebes keinen Sauerstoff für das Ausheilen von Fehlstellen im Oxid zur Verfügung. Ein einmal erreichter Wert verbleibt damit in etwa während der gesamten Betriebszeit auf diesen Wert. In Ta-Elkos mit flüssigem Elektrolyten dagegen werden Fehlstellen ausgeheilt. Bei diesen Elkos wird der Reststrom im Prinzip immer kleiner, je länger der Kondensator an Spannung liegt.

Der Reststrom eines Elkos ist spannungs- und temperaturabhängig. Er kann bei 85 °C etwa den zehnfachen Wert gegenüber dem 20 °C-Wert erreichen. Andererseits wird der Reststrom etwa um den Faktor 10 kleiner, wenn die Betriebsspannung etwa 50 % unter der Nennspannung liegt.[83]

Nachladeeffekt (dielektrische Absorption)

Die dielektrischen Absorption (lateinisch absorbere „absaugen, aufsaugen“) beschreibt die dielektrischen Eigenschaften eines Nichtleiters als Funktion der Frequenz.[84] Bei Tantal-Elektrolytkondensatoren ist der Effekt einerseits für die dielektrischen Verluste bei Wechselspannungsbetrieb und andererseits beim Einschalten des Elkos für die Erhöhung des Reststromes sowie nach dem Abschalten und Entladen des Elkos für das Auftreten einer Spannung am Kondensator verantwortlich.[83] Dieser Effekt wird auch Nachladeeffekt genannt.

Die Spannung, die nach dem Abschalten und Entladen durch die dielektrische Relaxation an den Anschlüssen von Tantal-Elektrolytkondensatoren entstehen kann, kann recht hohe Werte annehmen, siehe Tabelle.

| Kondensatortyp | Dielektrische Absorption |

|---|---|

| Tantal-Elektrolytkondensatoren mit festem Elektrolyten | 1 bis 5 %,[85] 10 %[86] |

| Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten | etwa 10 %[87] |

Hinweise zum Betrieb

Zuverlässigkeit

Die Zuverlässigkeit eines Bauelementes ist eine Eigenschaft, die angibt, wie verlässlich (Ausfallrate) dieses Bauelement seine jeweilige Funktion in einem Zeitintervall (Lebensdauer) erfüllen wird. Sie unterliegt einem stochastischen Prozess und kann qualitativ und quantitativ beschrieben werden; sie ist nicht unmittelbar messbar.[88]

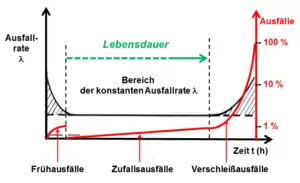

Ausfallverteilung (Badewannenkurve)

Das zeitliche Verhalten von Ausfällen in einer Charge gleichartiger Bauelemente wird als sogenannte Badewannenkurve dargestellt, die drei Bereiche kennt: 1) Bereich der Frühausfälle, 2) Bereich der konstanten Ausfallrate (Zufallsausfälle) und 3) Bereich der Verschleißausfälle (Änderungsausfälle). Bei Tantal-Elektrolytkondensatoren werden Frühausfälle überwiegend schon beim Hersteller während der Formierung und nachfolgender Screening-Prozesse entfernt. Im Bereich der konstanten Ausfallrate treten nur "Zufallsausfälle" auf. Dieser Bereich gilt für die Spezifikation der Ausfallrate λ. Der Bereich endet im Allgemeinen mit dem Auftreten von Verschleißausfällen (Änderungsausfälle). Da jedoch bei Tantal-Elkos mit MnO2-Elektrolyten keine Änderungen der elektrischen Parameter auftreten, treten keine Verschleißausfälle auf. Deshalb hat bei diesen Kondensatoren der Bereich 3) keine Bedeutung.

Ausfallrate

Die Ausfallrate ist ein statistischer Wert über die voraussichtliche Funktionsfähigkeit von Bauelementen in einem Zeitintervall. Sie ist nicht direkt messbar und wird für Tantal-Elektrolytkondensatoren ermittelt über die Ausfälle in den Produktions-begleitenden Dauerspannungsprüfungen (Endurance test), in denen die Bauelemente mit anliegender Nennspannung bei der oberen Nenntemperatur getestet werden. Als Ausfälle gewertet werden sowohl Totalausfälle (Kurzschluss, Unterbrechung) als auch Änderungsausfälle (Überschreiten von Kennwertegrenzen).

Die Ausfallrate λ ergibt sich durch die Division der aufgetretenen Ausfälle C durch die Anzahl der Prüflinge n multipliziert mit der Prüfzeit t:

Sie gibt an, wie viele Kondensatoren in einer Zeiteinheit durchschnittlich ausfallen werden und wird angegeben in 1/Zeit, also Ausfall pro Zeiteinheit. Als statistischer Wert ist die Ausfallrate noch mit einer Aussagewahrscheinlichkeit (Konfidenzintervall, confidence level), meist 95 % behaftet. Ist die Ausfallrate konstant, dann ist der Kehrwert der Ausfallrate die mittlere Betriebsdauer bis zum Ausfall MTTF (Mean Time To Failure) und dient der Berechnung einer Überlebenswahrscheinlichkeit für eine gewünschte Gerätelebensdauer in Kombination mit anderen beteiligten Bauelementen.

Die Ausfallrate λ ist abhängig von der Temperatur, der anliegenden Spannung, verschiedenen Umwelteinflüssen wie Feuchte, Stöße oder Vibrationen, von der Kapazität des Kondensators sowie ggf. vom Vorschaltwiderstand in der Schaltung. Deshalb wird die in den Dauerspannungsprüfungen ermittelte Ausfallrate noch auf bestimmte Referenzbedingungen umgerechnet. Hierfür gibt es zwei Definitionen. Für Elkos mit festem Elektrolyten wird meist die international bekannte und weit verbreitete Definition einer Referenz-Ausfallrate λref (MIL) entsprechend dem MIL-HDBK-217F verwendet.[89] Diese Regelwerk definiert die Referenz-Ausfallrate mit

- Ausfallrate λref (MIL) in "n % Ausfälle pro 1000 h bei 85 °C und U = UR" sowie mit einem Vorschaltwiderstand von 0,1 Ω/V

Diese Norm stammt aus dem militärischen Bereich, wird aber ebenfalls in anderen Industriebereichen genutzt.

Die zweite Definition einer Referenz-Ausfallrate ist nach IEC [DIN EN] 61709 genormt und wird überwiegend im industriellen Bereich benutzt.[90] Hier wird die Referenz-Ausfallrate λref(FIT) mit der Einheit FIT (Failure In Time) verwendet.

- Ausfallrate λref(FIT) in "n Ausfälle pro 109 h bei 40 °C und U = 0,5 oder 0,8 UR".

Zum Vergleich der Zahlenwerte müssen die jeweiligen Referenz-Ausfallraten mit Hilfe von sogenannten Beschleunigungsfaktoren auf den gewünschten Wert umgerechnet werden. Dazu gibt es verschiedene Modelle wie nach MIL-HDBK-217 F oder nach Bellcore/Telcordia.[91] Die Elko-Hersteller stellen auch eigene Berechnungsmodelle zur Verfügung, z. B. Vishay,[92] Kemet[93] und NEC/TOKIN.[94]

Beispiel einer Umrechnung für Tantal-Kondensatoren mit einer Basis-Ausfallrate von λref (MIL) = 0,1 %/1000 h (85 °C, U= UR) in eine Ausfallrate λref(FIT) bei 40 °C und U = 0,5 UR.

Die Umrechnung von λref (MIL) auf λref(FIT) erfolgt mit Korrekturfaktoren, die dem MIL-HDBK-217F entnommen wurden:

- λref (FIT) = λref (MIL) × λV × λT × λR × λB mit

- λU = Spannungs-Korrekturfaktor, für U = 0,5 UR ist λU = 0,1

- λT = Temperatur-Korrekturfaktor, für T = 40 °C ist λT = 0,1

- λR = Korrekturfaktor für den Vorschaltwiderstand RV, bei gleichem Wert = 1

- λB = spezifizierte Ausfallrate bei U = UR, T = Tmax, RV = 0,1 Ω/V

Aus der spezifizierten Ausfallrate von λref (MIL) = 0,1 %/1000 h (85 °C, U = UR) wird

- λref(FIT) = 0,001/1000 h × 0,1 × 0,1 × 1 = 0,00001/1000 h = 1·10−9/h = 1 FIT (40 °C, 0,5 UR)

Tantal-Elkos werden nach der Herstellung neben der 100%-Messung der Kapazität, der Impedanz und des Reststromes verschiedenen zusätzlichen Prüfungen unterzogen. Nach diesen Prüfungen, beispielsweise dem Stoß-Stromtest, werden ausgefallene Kondensatoren aussortiert. Mit unterschiedlich scharfen Screening-Verfahren lassen sich die unterschiedlichen Klassen der Ausfallraten erreichen.[95][96]

Typische Ausfallraten für Tantal-Elektrolytkondensatoren mit Zulassungen entsprechend der MIL-PRF-55365 ist die Spezifikation einer Ausfallrate in Klassen, die mit einem Buchstaben gekennzeichnet sind:

- B = 0,1%/1000 h, C = 0,01%/1000 h, D = 0,001%/1000 h

Kommerziell serienmäßig produzierte und verfügbare Tantal-Elkos (Commercial Off The Shelf (COTS)) haben als Standard-Produkte inzwischen das sehr hohe militärische „C“ Niveau erreicht, das sind 0,01%/1000 h bei 85 °C und UR.[16][94] Das ist mit dem Modell nach MIL HDKB 217F umgerechnet 0,02 FIT bei 40 °C und 0,5 UR für einen 100 µF/25 V-Tantal-Chip-Kondensator mit dem Vorschaltwiderstand von 0,1 Ω.

Um diese schon sehr niedrigen Ausfallraten in den Fertigungs-begleitenden Dauerspannungsprüfungen zu ermitteln, sind Milliarden Bauelemente-Teststunden erforderlich. Dies erfordert einen großen Personal- und erheblichen Finanzierungsaufwand. Noch kleinere Zahlenwerte können mit Hilfe von Prüfungen nicht mehr erreicht werden. Deshalb werden oft auch Ausfallraten genannt, die aus den Ausfall-Rückmeldungen aus dem Kundenkreis stammen. Diese "Feld-Ausfallraten" sind meist deutlich niedriger als die in den Prüfungen ermittelten Ausfallraten.[94]

Lebensdauer

Tantal-Elektrolytkondensatoren mit festem Mangandioxid-Elektrolyten haben keine Spezifikation einer "Lebensdauer" (useful life, load life, service life) in den Datenblättern da sie keine durch Austrocknungsvorgänge oder Änderungsvorgänge begrenzte Einsatzzeit aufweisen.

Tantal-Elektrolytkondensatoren mit flüssigem Elektrolyten haben, sofern das Gehäuse hermetisch dicht verschlossen ist, ebenfalls keine Spezifikation einer „Lebensdauer“ in den Datenblättern.

Ausfallursachen, Selbstheilung und Anwendungsregeln

Ausfallursache „Feldkristallisation“

Die heutzutage gefertigten und in Geräten eingesetzten Tantal-Elektrolytkondensatoren erfüllen die hohen Qualitätsanforderungen der Industrie in fast allen Bereichen. Sie sind zuverlässige Bauelemente, deren Ausfallrate auf dem gleichen niedrigen Niveau wie die anderer elektronischer Bauelemente liegt.[97][94][96] Allerdings haben Tantal-Elektrolytkondensatoren mit festem Elektrolyten einen inhärenten Fehlermechanismus, die "Feldkristallisation".[14][18] Mehr als 90 % der heute sehr selten gewordenen Ausfälle bei Tantal-Elektrolytkondensatoren werden verursacht durch die Feldkristallisation, die einen erhöhten Reststrom verursacht und zum Kurzschluss führen kann.[98]

Die Ursache der Feldkristallisation liegt in der Struktur der dielektrischen Oxidschicht von Tantalpentoxid. Diese extrem dünne Oxidschicht muss in einer amorphen Struktur vorliegen. Ändert sich die amorphe Struktur des Oxids, beispielsweise an einer punktuellen Verunreinigung, an einem Bruch im Oxid oder einer ungenügend ausgebildeten Stelle, in eine kristalline Struktur, so erhöht sich die Leitfähigkeit des Oxids um den Faktor 1000 und das Volumen des Oxids vergrößert sich.[16][99] An solch einer punktuellen Strukturänderung des Tantalpentoxids kann es zu einem plötzlichen Anstieg des Reststromes von der Größenordnung Nanoampere in den Amperebereich innerhalb von wenigen Millisekunden führen. Es kommt zu einem punktuellen Durchschlag, der je nach dem Grad der Strombegrenzung unterschiedliche Auswirkungen hat.

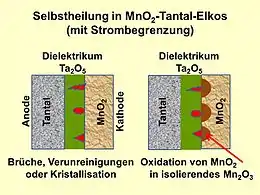

Bei einem punktuellen Stromdurchschlag im Dielektrikum erhitzt sich die Fehlstelle durch den Kurzschluss-Strom. Ab etwa 450 °C gibt das leitfähige MnO2 Sauerstoff ab. Ohne Strombegrenzung kann sich die Fehlstelle weiter erhitzen. Ab etwa 500 °C wandelt sich das isolierende amorphe Ta2O5 in seine kristalline Form um und wird leitfähig. Der Strom erweitert sich auf benachbarte Flächen. Das reaktionsbereite Tantal der Anode verbindet sich mit dem freigewordenen Sauerstoffes zu Ta2O5, wobei weitere Wärme frei wird. Diese zusätzliche Wärme führt zu einem Lawineneffekt und es kann zur Entzündung des Tantals und dem Brand des Kondensators kommen.[100][10][2] Mit Strombegrenzung wird die Erhitzung punktuell begrenzt und ein Lawineneffekt wird vermieden.

Selbstheilung

Alle Elektrolytkondensatoren neigen eigentlich zur Selbstheilung ihrer Oxidschicht im Falle von punktuellen Verunreinigungen, Oxidbrüchen oder geschwächten Oxidstellen, sofern der Elektrolyt den Sauerstoff zum Aufbau des Oxids liefern kann. Jedoch können feste Elektrolyte, im Gegensatz zu flüssigen Elektrolyten, keinen Sauerstoff zum Aufbau einer neuen Oxidschicht liefern. Außerdem gibt es mit der Feldkristallisation bei Tantal-Elkos mit MnO2-Elektrolyten eine inhärente Ausfallursache, die in der Struktur des Anodenoxids liegt und nicht durch den Aufbau einer neuen Oxidschicht geheilt werden kann. Hier kann nur eine Strombegrenzung eine Selbstheilung bewirken. Diese bewirkt, dass sich bei Tantal-Elektrolytkondensatoren mit Mangandioxid-Elektrolyten im Falle eines punktuellen Durchschlags im Dielektrikum die Fehlstelle durch den Kurzschluss-Strom nicht über etwa 450 °C aufheizt. Bei dieser Temperatur gibt das leitfähige Mangandioxid MnO2 Sauerstoff ab und wandelt sich in isolierendes Mn2O3 um.[2] Die Fehlstelle wird isoliert und der Strom hört auf zu fließen. Dieser Bereich trägt dann nicht mehr zur Gesamtkapazität bei.[100]

Bei Polymer-Tantal-Elektrolytkondensatoren besteht die Gefahr des Brandes nicht. Zwar kann auch bei den Polymer-Tantal-Elkos Feldkristallisation auftreten, jedoch wird in diesem Fall die Polymerschicht punktuell erwärmt, wodurch das Polymer je nach Typ entweder oxidiert und hochohmig wird oder aber verdampft. Die Fehlstelle wird isoliert. Der Bereich um die Fehlstelle wird freigestellt und trägt nicht mehr zur Kapazität des Kondensators bei.[101]

Anwendungsregeln

Die Auswirkungen von Fehlstellen in den Dielektrika bei Tantal-Elektrolytkondensatoren mit MnO2 und mit Polymer-Elektrolyten führen zu unterschiedlichen Anwendungsregeln für diese Kondensatoren. Die folgende Tabelle zeigt die Zusammenhänge bei diesen unterschiedlichen Kondensatorarten.

| Elektrolytkondensatorart | Ausfallmechanismus | Selbstheilmechanismus | Anwendungsregel |

|---|---|---|---|

| MnO2-Tantal-Elektrolytkondensator | Feldkristallisation [10][16] | Isolierung von Fehlstellen durch Oxidation von MnO2 in isolierendes Mn2O3 bei Strombegrenzung | Spannungsminderung 50 %, Vorschaltwiderstand 3 Ω/V oder „soft-start-Schaltung“[70][102] |

| Polymer-Tantal-Elektrolytkondensator | Isolierung von Fehlstellen durch Oxidation oder Verdampfen des Polymer-Elektrolyten | Spannungsminderung 20 %[70][100] |

Tantal-Elektrolytkondensatoren mit flüssigem Elektrolyten benötigen keine besonderen Anwendungsregeln.

Weitere Hinweise

Parallelschaltung von Elektrolytkondensatoren

Bekommt in einer Parallelschaltung von Elektrolytkondensatoren ein Exemplar einen Kurzschluss, so entlädt sich die gesamte Schaltung über diese Fehlstelle. Bei größeren Kondensatoren mit hohem Energieinhalt kann das zu recht großen Entladungserscheinungen führen. Deshalb sollten in einem solchen Fall Maßnahmen getroffen werden, den Kurzschluss-Entladestrom zu begrenzen. Das kann z. B. durch individuelle Absicherung jedes einzelnen Kondensators über eine Überstromschutzeinrichtung erfolgen.

Serienschaltung von Elektrolytkondensatoren

Bei einer Reihen- oder Serienschaltung von Elektrolytkondensatoren ergibt sich eine Verteilung der Gesamtspannung über die einzelnen in Serie geschalteten Kondensatoren, die sich aus den individuellen Restströmen der Kondensatoren ergibt. Bei unterschiedlichen Restströmen ergibt sich nach dem Anlegen einer Spannung eine ungleiche Spannungsverteilung, die umgekehrt proportional zum individuellen Reststrom ist und unter Umständen recht groß sein kann. Dadurch kann u. U. die maximal zulässige Spannung für einzelne Exemplare in der Kondensatorbatterie überschritten werden. Deshalb müssen insbesondere größere Elektrolytkondensatoren mit hohem Energieinhalt oder für höhere Spannungen mit Symmetrierwiderständen oder mit einer aktiven Spannungs-Balancierung mit push-pull-Transistoren symmetriert werden.[103][104][87]

Normung

Die Bedingungen für die Prüfungen und Messungen der elektrischen Parameter der Tantal-Elektrolytkondensatoren für industrielle Anwendungen sind festgelegt in der Fachgrundspezifikation:

sowie in den Rahmenspezifikationen:

- IEC/DIN EN 60384-3 – Oberflächenmontierbare Tantal-Kondensatoren mit festem Mangandioxid-Elektrolyt

- IEC/DIN EN 60384-15 – Tantal-Elektrolyt-Kondensatoren mit festem oder flüssigem Elektrolyten

- IEC/DIN EN 60384-24 – Oberflächenmontierbare Tantal-Elektrolyt-Kondensatoren mit leitfähigem Polymerfestkörper-Elektrolyten

In den USA sind speziell für Tantal-Elektrolytkondensatoren eine Reihe von Normen entstanden, die meist für Kondensatoren mit spezifizierter Zuverlässigkeit gelten und deshalb überwiegend für militärische und Weltraum-Anwendungen vorgesehen sind:[105]

- MIL-PRF-39003 – Capacitors, Fixed, Electrolytic (Solid Electrolyte), Tantalum, Established Reliability, General Specification (Axial Style, Hermetically Sealed, CSR)

- MIL-PRF-39006 – Capacitor, Fixed, Electrolytic (Nonsolid Electrolyte), Tantalum, Established Reliability, General Specification (Axial Style, Hermetically Sealed, CLR)

- MIL-PRF-49137 – Capacitors, Fixed, Electrolytic (Solid Electrolyte), Tantalum, Molded, Conformal Coated (Pearl dipped) and metal Cased with Plastic End-Fill, Nonhermetically Sealed, General Specification (Axial and Radial Style CX)

- MIL-PRF-55365 – Capacitor, Fixed, Electrolytic (Tantalum), Chip, Nonestablished Reliability, Established Reliability, General Specification (Chip Style CWR)

Schaltzeichen

Die elektrischen Schaltzeichen von Elektrolytkondensatoren sind genormt nach IEC/DIN/EN 60617-4.

Schaltzeichen für Elektrolytkondensatoren

gepolter Kondensator

gepolter Kondensator gepolter Kondensator

gepolter Kondensator gepolter Kondensator

gepolter Kondensator Bipolarer Elektrolytkondensator

Bipolarer Elektrolytkondensator

Typ-Kennzeichnung

Sofern der Platz dazu ausreicht, sollten die Kondensatoren durch entsprechende Aufdrucke gekennzeichnet sein mit:

- Polarität, Nennkapazität, Toleranz, Nennspannung, Nenntemperaturbereich, Herstelldatum, Hersteller, Baureihenbezeichnung

Bei größeren Bauelementen ist eine unkodierte Beschriftung möglich. Bei Chipkondensatoren ist dies wegen der kleinen Baugröße jedoch nicht möglich. Kapazität, Toleranz, und Herstelldatum können deshalb nach IEC/DIN EN 60062 mit Kurzkennzeichen gekennzeichnet werden.

Beispiel einer Kurz-Kennzeichnung der Nennkapazität mit einem Einheitenzeichen (Mikrofarad):

- µ47 = 0,47 µF, 4µ7 = 4,7 µF, 47µ = 47 µF

Beispiel einer Kurz-Kennzeichnung der Nennkapazität mit einer Ziffer für die Einheit:

- 476

Die ersten beiden Ziffern geben den Wert in Pikofarad an, die dritte die Anzahl der nachfolgenden Nullen. 476 bedeutet also 47 × 106 pF = 47.000.000 pF = 47 µF.

Die Toleranz wird mit einem Buchstaben gekennzeichnet:

- K = ± 10 %, M = ± 20 %

Die Nennspannung kann mit einem Buchstaben codiert werden. Hier gibt es keine einheitlichen Vorschriften.

Das Herstelldatum wird oft entsprechend internationaler Normen in abgekürzter Form aufgedruckt.

- Version 1: Codierung mit Jahr/Woche, "0708" ist dann 2007, 8. Kalenderwoche

- Version 2: Codierung mit Jahrescode/Monatscode

- Jahrescode: "R" = 2003, "S"= 2004, "T" = 2005, "U" = 2006, "V" = 2007, "W" = 2008, "X" = 2009, "A" = 2010, "B" = 2011, "C" = 2012, "D" = 2013, "E" = 2014, "F" = 2015, "G" = 2016 usw.

- Monatscode: "1" bis "9" = Jan. bis Sept., "O" = Oktober, "N" = November, "D" = Dezember

- "A5" ist dann 2010, Mai

Die Kennzeichnung der Kapazität und der Spannung von Tantal-Elektrolytkondensatoren kennt seit 1970 keine Farbcodierung mehr.

Polaritätskennzeichnung

Bei Tantal-Elektrolytkondensatoren wird der Pluspol gekennzeichnet unabhängig davon, ob ein fester oder ein flüssiger Elektrolyt verwendet wird.

- SMD-Gehäuse: Der positive Anschluss wird mittels eines Balkens (Farbstrich) am Gehäuse gekennzeichnet. Dieser Balken darf nicht mit einem Minuszeichen verwechselt werden.

- Bei der stehenden Bauform (radiale Bauform, Tantal-Perle) ist der Pluspol mit einem oder mehreren „+“ Zeichen markiert.

- Bei der axialen/liegenden Bauform ist der Minuspol mit dem Gehäuse verbunden, der Pluspol ist isoliert. Der Pluspol ist kenntlich dadurch, dass er zentriert aus der meist hermetischen Abdichtung herausgeführt ist. Auf der positiven Seite befindet sich oft auch eine umlaufende Kerbe sowie mitunter auch ein oder mehrere „+“ Zeichen. Vereinzelt wird jedoch auch, ähnlich wie bei „nassen“ axialen Al-Elkos eine umlaufende schwarze Linie zur Kennzeichnung des Minuspols verwendet.[106]

Anwendungen

Typische Anwendungsfälle für Tantal-Elektrolytkondensatoren mit MnO2-Elektrolyten, besonders die SMD-Bauformen, sind die Glättungs- und Stützkondensatoren in Stromversorgungen und DC/DC-Wandlern, vor allem in miniaturisierten Geräten, z. B. in Mobiltelefonen, Laptops sowie in medizinischen Geräten wie Herzschrittmachern und Hörgeräten, in der Kfz-Elektronik und in Navigationsgeräten und Sensoren. Sie sind außerdem zu finden in Geräten für die Raumfahrt und die Luftfahrt, in militärischen und in industriellen Geräten.

Tantal-Elektrolytkondensatoren mit flüssigem Elektrolyten werden in der Luft- und Raumfahrt, in militärischen und in medizinischen Geräten sowie bei der Öl-Exploration in Geo-Sonden eingesetzt.

Technologischer Wettbewerb

Die ESR- und ESL-Eigenschaften von Tantal-Kondensatoren, insbesondere von denen mit Polymer-Elektrolyten, nähern sich immer mehr an diejenigen von MLCC-Kondensatoren heran. Andererseits nähert sich die spezifische Kapazität von Klasse 2-MLCC Kondensatoren immer mehr derjenigen von Tantal-Chipkondensatoren an.[107][108] Es gibt jedoch Unterschiede, die für oder gegen bestimmte Kondensatorarten sprechen.

Mit dieser zunehmenden Vergleichbarkeit wird es notwendig, Argumente für oder gegen bestimmte Kondensator-Technologien zusammenzustellen. Hier ist eine kleine Auswahl an speziellen Vergleichen für oder gegen bestimmte Kondensator-Technologien:

- Kondensatoren für Schaltnetzteile: Kemet[109]

- Kondensatoren für Analog-Schaltungen: Analog Devices Inc.[110]

- MLCC Verglichen mit Ta-Ekos, Polymer-Elkos und „nassen“ Al-Elkos: Murata[111][112][113] Kemet,[114] AVX,[115] Kemet/Texas Instruments[116]

- Ta-Polymer Elkos verglichen mit Ta-MnO2 Elkos: Kemet[100]

Markt

Der Gesamtmarkt für Kondensatoren betrug 2010 rund 18 Milliarden US$ mit rund 1,4 Billionen Stück.[117] Daran war der Markt für Tantal-Elektrolytkondensatoren mit rund 2,2 Milliarden US$ (12 %) und mit rund 24 Milliarden Stück (2 %) beteiligt.[118][119]

Tantal-Kondensatoren in der SMD-Bauform waren 2012 in fast allen elektronischen Geräten in der Flachbauweise zu finden. Sie machten mehr als 80 % der Tantal-Kondensatorproduktion aus, was etwa 40 % des weltweiten Tantalbedarfs ausmacht.[120]

Innerhalb dieser Bauform nimmt die Baugröße A mit 45 % der Stückzahl den Hauptanteil ein. Die Marktführer bei Tantalkondensatoren sind AVX Corporation und KEMET Corporation, beide haben etwa einen gleich großen Marktanteil. Auf dem 3. Platz liegt NEC, Platz 4 nimmt der Vishay-Konzern ein.[121]

Hersteller und Produkte von Tantal-Elektrolytkondensatoren

| Hersteller | Verfügbare Ausführungen | |||||

|---|---|---|---|---|---|---|

| Ta-MnO2- SMD-Chips | Ta-Polymer- SMD-Chips | Ta-MnO2- radial bedrahtet | Axial-solid-MnO2- MIL-PRF-39003 | Axial-Wet- MIL-PRF-39006 | ||

| AVX | X | X | X | — | X | |

| Cornell-Dubillier | X | — | — | — | — | |

| Exxelia Group | X | — | X | X | X | |

| Kemet | X | X | X | X | — | |

| NCC-Matsuo | X | X | X | X | X | |

| NEC/Tokin | X | X | — | — | — | |

| NIC | X | X | — | — | — | |

| ROHM | X | X | — | — | — | |

| Samsung | X | X | — | — | — | |

| Vishay | X | X | X | X | X | |

Literatur

- D. Nührmann: Das komplette Werkbuch Elektronik. Franzis-Verlag, Poing 2002, ISBN 3-7723-6526-4.

- K. H. Thiesbürger: Der Elektrolyt-Kondensator. 4. Auflage. Roederstein, Landshut 1991, OCLC 313492506.

- O. Zinke, H. Seither: Widerstände, Kondensatoren, Spulen und ihre Werkstoffe. Springer, Berlin 1982, ISBN 3-540-11334-7.

- H-D. Langer: Festkörperelektrolytkondensatoren. Akademie-Verlag, Berlin 1982, OCLC 74564862.

- J. D. Moynihan: Theory, Design and Application of Electrolytic Capacitors. 1982, OCLC 17158815.

- L. Stiny: Handbuch passiver elektronischer Bauelemente. Aufbau, Funktion, Eigenschaften, Dimensionierung und Anwendung. Franzis-Verlag, 2007, ISBN 978-3-7723-5430-4.

- K. Beuth, O. Beuth: Bauelemente. Elektronik 2. Vogel Fachbuch, 2006, ISBN 3-8343-3039-6.

Siehe auch

Weblinks

Einzelnachweise

- Tantal-Materialdaten periodictable.com

- J.Gill, T. Zednicek: Voltage Derating Rules for Solid Tantalum and Niobium Capacitors. (PDF; 447 kB)

- R. Faltus: Advanced capacitors ensure long-term control-circuit stability. 7/2/2012, EDT

- Y. Pozdeev-Freeman, P. Maden: Solid-Electrolyte Niobium Capacitors Exhibit Similar Performance to Tantalum. 1. Feb 2002. (powerelectronics.com)

- H.C. Starck GmbH, Product Information Tantalum capacitor powder