Capacitor Plague

Als Capacitor Plague (deutsch: Kondensatorpest) oder auch „Badcaps“[1] (deutsch: schlechte Kondensatoren) wurde das vorzeitige massenhafte Ausfallen von Aluminium-Elektrolytkondensatoren mit flüssigen Elektrolyten bezeichnet, das Ende 1999 begann, überwiegend Elektrolytkondensatoren taiwanischer Hersteller[2] betraf und in den Jahren 2002 bis 2007 zu hohen Ausfallraten bei PC-Motherboards, Stromversorgungen, LCD-Monitoren und vielen weiteren elektronischen Geräten führte. Die Ausfälle wurden durch eine wassergetriebene Korrosion verursacht und konnten auf einen fehlerhaften Elektrolyten zurückgeführt werden. Die damit hergestellten problembehafteten taiwanischen Kondensatoren waren nach statistischen Berechnungen insgesamt bis Ende 2007 ausgefallen.

Aluminium-Elektrolytkondensatoren mit flüssigen Elektrolyten, die nach Ende 2007 und später mit ähnlichen Erscheinungsformen wie die „Capacitor Plague“ in Geräten auffällig werden und zu Fehlfunktionen des Gerätes geführt haben, werden aber mit großer Wahrscheinlichkeit ihr durch Austrocknung bedingtes natürliches Lebensdauerende erreicht haben. Erscheinungsbilder dieser Art sind bei Elkos, die mit einem sehr hohen Wasseranteil im Elektrolyten arbeiten, nicht ungewöhnlich.

Möglicher Grund: Industriespionage

Die massenhaften Ausfälle von Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten, kurz „Elkos“ genannt, in den Jahren 1999 bis 2007 beruhen auf millionenfach fehlerhaft hergestellten Kondensatoren aus taiwanischen Produktionen[3] mehrerer Hersteller, die überwiegend in PCs, auf Mainboards, PC-Netzteilen, in LCD-Monitore und in Stromversorgungen eingesetzt waren und vorzeitig schon nach einigen Monaten Betrieb ausfielen. Viele der eingesetzten Elkos waren mit der Lebensdauer (load life) von 2000 h/105 °C spezifiziert. Bei einer durchschnittlichen Innentemperatur eines PCs von 45 °C und einem Rippelstrom, der der Datenblattspezifikation entspricht, haben diese Kondensatoren eine Lebensdauererwartung von etwa 15 Jahren Dauerbetrieb. Bei einem Ausfall nach 1,5 bis 2 Jahren kann wirklich von „vorzeitig“ gesprochen werden.

Die Ausfallbilder waren durchaus spektakulär, geplatzte Elko-Becher, herausgedrückte Gummistopfen und ausgelaufener Elektrolyt fanden sich auf unzähligen Platinen. Viele namhafte Gerätehersteller wie Dell, Cisco, Intel, Asus und Abit mussten Rückrufaktionen durchführen oder Reparaturkosten wegen dieser Elkos übernehmen.[4] Auch viele Reparaturanweisungen zur Selbsthilfe sind im Internet zu finden.[5][6]

Als wahrscheinliche Ursache der fehlerhaften Elko-Produktion wird Industriespionage in Zusammenhang mit dem Diebstahl einer Elektrolytformel angesehen.[7] Ein Elektrolytentwickler hat vermutlich beim Wechsel von Japan nach Taiwan die chemische Zusammensetzung für einen neuen niederohmigen, preiswerten, wasserhaltigen Elektrolyten mitgenommen und dann versucht, diesen Elektrolyten in Taiwan nachzubauen, um ihn dann preiswerter als die Japaner verkaufen zu können. Doch offensichtlich wurde die Formel nur unvollständig kopiert, es fehlten wichtige Substanzen zur Absicherung der Langzeitstabilität der Kondensatoren.

Entwicklung von Elkos mit Elektrolytsystemen auf Wasserbasis

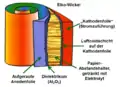

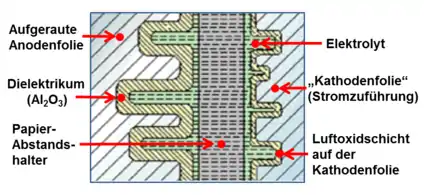

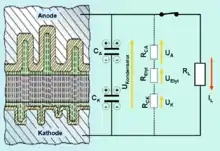

- Aufbau eines Aluminium-Elektrolytkondensators mit flüssigem Elektrolyten

Darstellung eines Elko-Wickels mit der Schichtfolge der Folien

Darstellung eines Elko-Wickels mit der Schichtfolge der Folien Elko-Prinzip und Schnitt durch die Schichtfolge der Elko-Konstruktion

Elko-Prinzip und Schnitt durch die Schichtfolge der Elko-Konstruktion

Der erste Elektrolytkondensator überhaupt war ein Aluminium-Elektrolytkondensator mit einem flüssigen Elektrolyten, erfunden durch Charles Pollak im Januar 1896. Vom Prinzip her sind die „Elkos“ bis heute gleich geblieben. Auf einer Aluminiumanode befindet sich das durch Formierung aufgewachsene, sehr dünne Dielektrikum aus Aluminiumoxid. Der flüssige Elektrolyt passt sich der Struktur des Dielektrikums an, bildet die Kathode des Kondensators und macht somit die dünne Schichtdicke des Dielektrikums wirksam. Ein Abstandshalter aus Papier verhindert eine direkte Berührung der Oxidschicht mit einer zweiten Aluminiumfolie (Kathodenfolie), der Stromzuführung, zum flüssigen Elektrolyten und speichert diesen auch. Verschlossen und mit Anschlüssen versehen ergibt dieser Aufbau die milliardenfach in elektronischen Geräten eingesetzten, preiswerten und im Allgemeinen recht zuverlässigen „Elkos“.

Der Elektrolyt als Ionenleiter verursacht einen großen Teil der ohmschen Verluste im Elko. Große Anstrengungen wurden im Laufe der Jahre unternommen, um diese Verluste zu reduzieren, damit die „Stromtragfähigkeit“ (Rippelstrom) erhöht werden kann, denn ohne solche Verbesserungen lassen sich Abmessungsverkleinerungen nicht realisieren.

In Japan wurden im Rahmen dieser Entwicklungen Mitte der 1980er Jahre neue, niederohmige Elektrolyte auf Wasserbasis entwickelt, deren Leitfähigkeit gegenüber Elektrolyten mit organischen Lösungsmitteln deutlich verbessert war. Wasser ist mit seiner recht hohen Permittivität von ε = 81 ein wirkungsvolles Lösungsmittel für Elektrolyte. Als solches löst es Salze, die dem Elektrolyten erst seine Leitfähigkeit geben, in hoher Konzentration. Die hohe Konzentration der im Elektrolyten dissoziierten Ionen hat die bessere Leitfähigkeit zur Folge. Aber Wasser reagiert mit ungeschütztem Aluminium recht heftig. Es wandelt dabei in einer stark exothermen Reaktion Aluminium (Al) in sein Hydroxid (Al(OH)3) um. Dieses geht mit einer starken Wärme- und Gasentwicklung im Elko einher und kann bis zum Platzen des Kondensators führen. Deshalb war das Hauptproblem bei der Entwicklung des neuen wasserhaltigen Elektrolyten die Aggressivität des Wassers gegenüber Aluminium in den Griff zu bekommen, damit die Kondensatoren auch eine hinreichend gute Langzeitstabilität besitzen.

Der japanische Hersteller Rubycon[8] war Ende der 1990er Jahre führend auf dem Gebiet der Entwicklung neuer wasserhaltiger Elektrolytsysteme mit verbesserter Leitfähigkeit. 1998 brachte Rubycon die „Z-Serie“ mit den beiden Baureihen ZL und ZA die ersten Kondensatoren auf den Markt, die mit einem Elektrolyten mit einem Wassergehalt von etwa 40 % arbeiteten und für einen weiten Temperaturbereich von −40 bis +105 °C geeignet waren.[9]

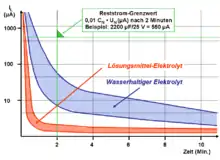

Die erzielte Verbesserung der Leitfähigkeit des Elektrolyten ergibt sich aus einem Vergleich zweier Kondensatoren, die beide einen Kapazitätswert von 1000 µF bei der Nennspannung 16 V mit der Baugröße DxL = 10x20 mm besitzen. Die Kondensatoren der Rubycon-Baureihe YXG, die mit einem Elektrolyten auf der Basis eines organischen Lösungsmittels versehen sind, können bei einer Impedanz von 46 mΩ mit einem Rippelstrom von 1400 mA belastet werden. Kondensatoren der Baureihe ZL mit dem neuen wasserhaltigen Elektrolyten können dagegen bei einer Impedanz von 23 mΩ mit dem Rippelstrom von 1820 mA belastet werden, eine Steigerung um 30 %.

Andere Hersteller wie Nippon Chemi-Con[10], Nichicon[11], Elna[12] usw. folgten dann kurze Zeit später. Die neuen Serien wurden als „Low ESR-“ oder auch „Low-Impedance-“, „Ultra-Low-Impedance-“ oder „High-Ripple-Current-Elkos“ angepriesen. Der hart umkämpfte Markt in der digitalen Datentechnik und den Stromversorgungen griff diese neue Entwicklung schnell auf, denn durch die Verbesserung der Leitfähigkeit des Elektrolyten konnten die Elkos nicht nur eine höhere Rippelstrombelastung verkraften, sie wurden auch noch preiswerter, da Wasser recht preisgünstig ist. Besser und auch noch billiger, für die Massenprodukte wie PCs, DVD-Player und Stromversorgungen war das Kostenargument ausschlaggebend.

Aluminiumoxid – stabiles Dielektrikum und Korrosionsschutz

Der Elektrolyt in einem Elektrolytkondensator ist elektrisch gesehen die eigentliche Kathode des Kondensators. Er ist auf der anderen Seite aber auch eine Chemikalie, eine Säure oder eine Lauge, die chemisch inert sein muss, damit der Kondensator, dessen Bestandteile aus Aluminium bestehen, langfristig stabil bleibt. Aluminium aber ist ein sehr unedles, sich leicht mit Sauerstoff verbindendes Metall. Und wasserhaltige Säuren verhalten sich recht aggressiv gegenüber dem Aluminium. Nur eine stabile Aluminiumoxidschicht Al2O3 auf der Oberfläche des Metalls und sogenannte Inhibitoren oder Passivatoren[13][14] im Elektrolyten schützen Aluminium vor aggressiven Reaktionen mit dem Wasser und verhindern eine vom Wasser getriebene Korrosion. Die Problematik von wasserhaltigen Elektrolytsystemen liegt also in der Beherrschung der Aggressivität des Wassers gegenüber Aluminium.

Diese Problematik zieht sich durch die Entwicklung von Elektrolytkondensatoren schon über viele Jahrzehnte. Denn schon die ersten technisch benutzten Elektrolyte Mitte des 20. Jahrhunderts waren Gemische aus Ethylenglycol und Borsäure. Aber schon bei diesen sogenannten Glycol-Elektrolyten trat eine ungewollte chemische Kristallwasser-Reaktion auf, nach dem Schema: Aus „Säure + Alkohol“ wird „Ester + Wasser“.

In einem zunächst wasserfreien Elektrolyten entsteht ein Veresterungswasser mit einem Wasseranteil von bis zu 20 %. Diese Elektrolyte waren ursprünglich nur für einen eingeschränkten Temperaturbereich von −25 bis +85 °C geeignet. Sie hatten eine spannungsabhängige Lebensdauer, da durch die Aggressivität des Wassers vor allem bei höheren Temperaturen durch korrosive Effekte[15] der Reststrom bei ansteigender Spannung exponentiell anstieg und über den damit verbundenen erhöhten Elektrolytverbrauch eine schnellere Austrocknung erfolgte. Auch neuere Glycol-Elkos, die keine korrosiven Effekte mehr haben, weisen noch eine geringe Abhängigkeit der Lebensdauer von der anliegenden Spannung auf.[16][17]

Wasser andererseits liefert aber auch den Sauerstoff bei der Selbstheilung des Elkos, beim Nachformieren des Anodenoxids, dem Dielektrikum des Kondensators. Denn abhängig vom pH-Wert und der Temperatur können während Lagerzeiten Ionen aus dem Elektrolyten in das Oxid des Dielektrikums diffundieren und die Kristallstruktur verändern. Es können dadurch einerseits elektrische Fehlstellen im Oxid entstehen und andererseits kann dadurch das Dielektrikum geschwächt werden, was zu einer Verringerung des Isolationswiderstandes führt. Beide Effekte führen beim Anlegen einer Spannung zu einem erhöhten Reststrom, der jedoch durch Neubildung von Aluminiumoxid wieder zurückgeht. Dieser normale Vorgang der Nachformierung erfolgt in zwei Reaktionsschritten. Zunächst wandelt es in einer stark exothermen Reaktion Aluminium (Al) in sein Hydroxid Al(OH)3 um:

- 2 Al + 6 H2O → 2 Al(OH)3 + 3 H2 ↑

Diese Reaktion wird beschleunigt durch ein hohes elektrisches Feld und durch hohe Temperaturen und geht einher mit einem Druckaufbau im Kondensator durch das freiwerdende Wasserstoffgas.

Das gelartige Aluminiumorthohydroxid Al(OH)3, auch Aluminiumhydroxid, Aluminiumhydrat oder Aluminiumtrihydrat (ATH) genannt, wandelt sich im zweiten Reaktionsschritt normalerweise bei Raumtemperatur langsam in einigen Tagen, bei höheren Temperaturen rascher, in die kristalline Form des Aluminiumoxids Al2O3 um:

- 2 Al(OH)3 → 2 AlO(OH) + 2 H2O → Al2O3 + 3 H2O

Erst das bei der Nachformierung neu entstandene stabile Aluminiumoxid, mit dem die Fehlstellen auf der Anode des Elkos ausgeheilt werden, bildet das stabile Dielektrikum des Kondensators. Es schützt den Kondensator ebenfalls vor den aggressiven Reaktionen des Aluminiums bei Anwesenheit von Wasser. Allerdings wird bei dem Umwandlungsprozess dem Elektrolyten eine geringe Menge Wasser entnommen. Es wird Elektrolyt „verbraucht“.

Aluminiumhydroxid – Verlust der Selbstheilung

Die Aluminiumoxidschicht im Elektrolytkondensator ist gegenüber den chemischen Angriffen beständig, solange der pH-Wert des Elektrolyten im Bereich von pH 4,5 bis 8,5 liegt.[18] Allerdings sollte der pH-Wert des Elektrolyten idealerweise leicht sauer (pH = 5) bis etwa 7 (neutral) sein. Messungen des Reststromes, die schon in den 1970er Jahren durchgeführt wurden, haben gezeigt, dass der Reststrom größer wurde, also chemisch bedingte Fehlstellen auftraten, sobald der pH-Wert diesen Idealbereich verließ.[19]

Weiterhin ist bekannt, dass der „normale“ Verlauf der Bildung des Aluminiumoxids vom Aluminium über den Zwischenschritt des Aluminiumhydroxids zum stabilen Aluminiumoxid durch einen basischen Elektrolyten unterbrochen werden kann. Zur Chemie dieser Unterbrechung dient die folgende Reaktion als Beispiel:

- 2Al(s) + 2NaOH(aq) + 6H2O → 2Na+ (aq) + 2[Al(OH)4]- + 3H2(g)

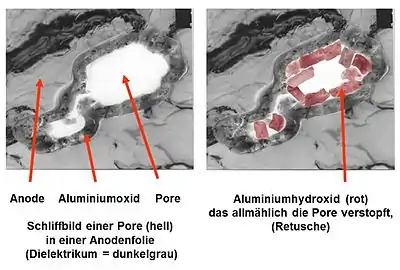

In diesem Fall kann es dazu kommen, dass das im ersten Schritt gebildete Hydroxid sich von der Aluminium-Oberfläche ablöst, sich nicht in das (gewünschte) Aluminiumoxid umformt und die Ursache der Oxidbildung, eine Fehlstelle oder die Schwächung im Dielektrikum, erhalten bleibt und die Fehlstelle nicht ausgeheilt wird. Dann kommt es zu einer weiteren Neubildung von Aluminiumhydroxid an dieser Stelle ohne Umwandlung in das stabile Aluminiumoxid. Die Selbstheilung im Elko (Nachformierung) findet nicht mehr statt. Die Reaktionen kommen nicht zum Stillstand, die Poren in der Anodenfolie wuchern mit dem Hydroxid zu und durch das bei der Reaktion entstehende Wasserstoffgas entsteht im Elko-Becher ein immer weiter ansteigender Druck.

Beweis für falschen Elektrolyt

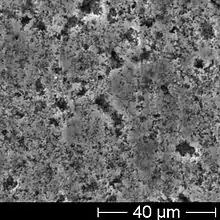

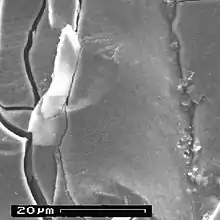

- Bilder eines geöffneten Ausfallelkos

Ausgebauter Elko-Wickel mit teilweise abgewickelten Folien

Ausgebauter Elko-Wickel mit teilweise abgewickelten Folien Abgewickelter Elko-Wickel, die Folien kleben fest zusammen

Abgewickelter Elko-Wickel, die Folien kleben fest zusammen

Diese Situation der ungebremsten Hydroxidbildung (engl.: hydration) und der damit verbundenen Gasbildung war es, die zu dem als „capacitor plague“ oder auch „bad caps“ genannten Vorfall mit den massenhaft ausfallenden Aluminium-Elektrolytkondensatoren führte. Bewiesen wurde es mit der Untersuchung ausgefallener Elkos von taiwanischen Herstellern durch C. Hillman und N. Helmond.[20]

Diese beiden Wissenschaftler der University of Maryland stellten zunächst mittels Ionenaustauschchromatographie und Massenspektrometrie fest, dass es tatsächlich Wasserstoffgas ist, das zur Ausbeulung der Elko-Becher und zum Öffnen des Becherventils führt. Damit wurde bewiesen, dass die Oxidation gemäß der ersten Stufe der Bildung von Aluminiumoxid stattfindet.

Weil es in Elektrolytkondensatoren üblich ist, den gebildeten Wasserstoff mit Hilfe von reduzierenden Verbindungen zu binden um den entstehenden Druck abzubauen, wurde anschließend nach Verbindungen dieser Art gesucht. Hierzu werden meist aromatische Nitroverbindungen oder Amine verwendet. Obwohl die oben genannten verwendeten Untersuchungsmethoden sehr empfindlich sind, konnten keine druckreduzierenden Verbindungen festgestellt werden. Bei Kondensatoren, deren interner Druckaufbau gerade so groß war, dass der Becher schon ausgebeult war, aber das Ventil sich noch nicht geöffnet hatte, konnte bei der Analyse des Elektrolyten dann festgestellt werden, dass der Elektrolyt der fehlerhaften Kondensatoren einen alkalischen, basischen pH-Wert (7 < pH < 8) hatte. Vergleichbare japanische Elkos dagegen hatten einen Elektrolyten mit einem pH-Wert im sauren Bereich (pH ≈ 4). Da bekannt ist, dass sich Aluminium in alkalischen Flüssigkeiten lösen lässt, in sauren Medien aber nicht, wurde sodann der Elektrolyt aus den fehlerhaften Kondensatoren mittels einer EDX-Fingerprint-Analyse untersucht und es konnte tatsächlich gelöstes Aluminium festgestellt werden.

Zum Schutz des Aluminiums gegen die Aggressivität des Wassers werden Phosphat-Verbindungen, sogenannte Inhibitoren oder Passivatoren, verwendet, wenn es um langzeitstabile, wasserhaltige Elektrolytkondensatoren geht.[21] Da in den untersuchten taiwanischen Elektrolyten Phosphat-Ionen fehlten, der Elektrolyt außerdem noch alkalisch war, fehlte ihnen also der Schutz gegen das Wasser und die weitere Bildung stabilen Aluminiumoxids wurde gestoppt. Es entstand ungebremst nur noch Aluminiumhydroxid.

Unterstrichen wurde das chemische Ergebnis der Untersuchung durch die elektrische Messung der Kapazität und des Reststroms in einem Langzeittest über 56 Tage. Durch den chemischen Angriff auf die Oxidschicht der Kondensatoren wurde diese geschwächt, so dass schon nach kurzer Zeit die Kapazität und auch der Reststrom anstiegen, bevor beide Kennwerte nach dem Öffnen des Ventils rapide abfielen.

Mit dem Bericht von Hilmann und Helmond war der Beweis erbracht, dass die Ausfallursache tatsächlich ein von den taiwanischen Herstellern benutzter fehlerhafter Elektrolyt war, es fehlten die für die Langzeitstabilität der Elkos erforderlichen Inhaltsstoffe, die für die Stabilität der Kondensatoren sorgen sollten.

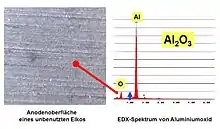

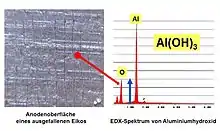

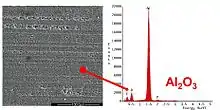

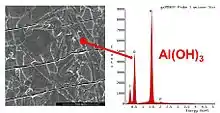

Dass der Elektrolyt mit seinem im basischen Bereich liegenden pH-Wert dann die fatale ungebremste Hydroxidbildung zur Folge hatte, lässt sich sowohl fotografisch als auch mit einer EDX-Fingerprint-Analyse der chemischen Bestandteile des Oberflächenoxids nachweisen.

Schon bei einer mikroskopischen Aufnahme mit nur einer 10-fachen Vergrößerung, wie in den Bildern rechts gezeigt, wird eine deutliche Veränderung der Struktur der Anodenoberfläche sichtbar. Auf der Oberfläche der „frischen“ Anode aus einem unbenutzten Elko sind die Riefen aus der Laufrichtung der Anode, die im Herstellprozess entstehen, deutlich sichtbar. Die Vergrößerung reichte allerdings nicht aus, um die Öffnungen der Poren in der Anode zu zeigen. Auf der Anode, die aus einem ausgefallenen Elko aus der taiwanischen Produktion stammt, ist die Oberfläche quer zur Laufrichtung mit einer plackenartigen Substanz zugewuchert. Eine EDX-Fingerprint-Analyse zeigte dann den chemischen Unterschied im Oberflächenoxid. Die Oberfläche aus dem „frischen“ Elko war mit dem stabilen Aluminiumoxid bedeckt. Die Oberfläche aus dem ausgefallenen Elko war, das beweist der deutlich höhere Sauerstoffpeak, mit Aluminiumhydroxid bedeckt.

Elektrische Auswirkungen

Ein etwas anderes elektrisches Verhalten bei fast allen Elektrolytkondensatoren mit wasserhaltigen Elektrolyten ist gegenüber Elkos mit Elektrolytsystemen auf Basis organischer Lösungsmittel messbar. Der Einschalt-Reststrom nach Lagerzeiten liegt auf einem höheren Niveau. Ist jedoch ein wasserhaltiger Elektrolyt noch im stabilen Zustand, d. h. noch nicht in den basischen pH-Bereich geraten, dann wird sich der Reststrom nach wenigen Minuten auf einen niedrigen Wert einstellen. Die Fehlstellen, die sich durch das aggressive Verhalten des Wassers auf Aluminium gebildet hatten, werden schnell ausgeheilt. Hat jedoch der Elektrolyt im Laufe des Betriebs seine Stabilität verloren und ist in den basischen Bereich abgedriftet, dann endet der Vorgang der Selbstheilung nach der Bildung von Aluminiumhydroxid. Die nachfolgende Umwandlung in das stabile Aluminiumoxid wird durch die basische Umgebung verhindert. Die Fehlstellen, die den Reststrom verursachen, bleiben, nur durch Hydroxid bedeckt, ungeschützt erhalten und können weiter vom Wasser angegriffen werden.

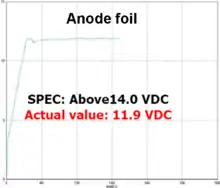

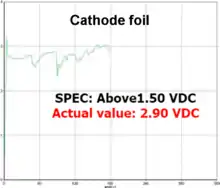

Die Spannungsfestigkeit dieses Hydroxids wird allerdings nur die Höhe der anliegenden Betriebsspannung erreichen, die meist deutlich niedriger als die Nennspannung ist. Diese geminderte Spannungsfestigkeit der Anode kann auch gemessen werden. Im Bild rechts wird ein solches Messergebnis wiedergegeben. Die geminderte Spannungsfestigkeit gegenüber der ursprünglichen Anodenspannungsfestigkeit zeigt, dass ein chemischer Prozess die Oxidschicht des Dielektrikums nachhaltig geschädigt hat.

Durch diese Schädigung wird die Dicke der isolierenden Schicht, des wirksamen Dielektrikums, kleiner. Das bedeutet nach der Formel des Plattenkondensators,

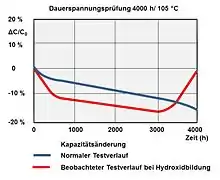

in der ε die Permittivität, A die Elektrodenoberfläche und d der Abstand der Elektroden zueinander ist, das bei dünnerem Dielektrikum der Kapazitätswert ansteigt. Tatsächlich kann bei den Elektrolytkondensatoren, bei denen die ungebremste Hydroxidbildung schon begonnen hat, der Elko aber noch nicht geplatzt ist, ein Anstieg der Kapazität auf einen höheren Wert gemessen werden, wie die Messkurve des Kapazitätsverlaufes in einer Lebensdauerprüfung im Bild oben rechts zeigt.

Das Endstadium einer dieses Prozesses ist dann erreicht, wenn durch die ständige und immer raschere ungebremsten Hydroxidbildung der Druck im Kondensator so hoch angestiegen ist, dass es zum Öffnen des Ventils oder zum Ausdrücken des Gummistopfens kommt. Einfach ausgedrückt, er platzt. Ist der Kondensator dann offen, trocknet er sehr schnell aus, verliert seine Kapazität bis auf einen minimalen Wert und der ESR erhöht sich deutlich bis in den Bereich kΩ. Da der Rippelstrom weiterhin über den Restkondensator fließt, wird sich bei höheren Strömen der Kondensatorwickel stark erhitzen und das Papier des Wickels deutlich braun färben.

Gründe für Elko-Ausfälle nach 2007

Die ersten Presseveröffentlichungen über das massenhafte Auftreten von Ausfällen erschienen im September 2002. Es kann davon ausgegangen werden, dass spätestens ab Mitte des Jahres 2003 die betreffenden Hersteller die Produktion geändert und auf einen „richtig“ zusammengesetzten Elektrolyten zurückgegriffen haben. Mit einer verminderten Lebensdauer von etwa 1,5 bis 3 Jahren sollten also eigentlich bis Mitte des Jahres 2006 auch die letzten der fehlerhaften Kondensatoren ausgefallen sein. Im Internet wird häufig das Jahr 2007 als Endpunkt der Ausfälle mit fehlerhaftem Elektrolyten genannt. Nach diesem Datum sollten eigentlich keine weiteren Vorfälle mehr auftreten. Aber auch nach dem Jahr 2007, dem Jahr, in dem die Ausfälle der taiwanischen Elkos mit dem falschen Elektrolyten eigentlich vorbei sein sollten, sind die Meldungen mit ausgefallenen Elkos im Internet zu finden.[22] Das Problem der platzenden Elkos besteht also immer noch, denn die geschilderten Ausfallbilder mit geplatzten Elko-Bechern und ausgedrücktem Gummistopfen sind mit den damaligen Ausfällen identisch.

Betroffen von diesen Ausfällen sind Elko-Serien für Nennspannungen von 6,3 V bis 100 V, die eine Gemeinsamkeit haben, sie besitzen einen wasserhaltigen Elektrolyten mit einem sehr hohen Wasseranteil von bis zu 75 %. In den Katalogen der Hersteller werden sie unter „Low-ESR“-Elkos oder auch mit „Low-Impedance“, „Ultra-Low-Impedance“ oder „High-Ripple-Current-Elkos“ gekennzeichnet. Diese Elkos dürfen aber nicht verwechselt werden mit Aluminium-Polymer-Elkos, die auch oft „Low-ESR-Elkos“ genannt werden. Betroffen sind nur Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten.

Treten also Ausfälle in der oben geschilderten Art an Elkos mit einem neueren Herstelldatum auf, so kann es nicht an dem unvollständigen Elektrolyten der früheren taiwanischen Produktion liegen. Wird bei einer REM- und EDX-Analyse des ausgefallenen Elkos dennoch Aluminiumhydroxid nachgewiesen, ist nicht automatisch der Elektrolyt fehlerhaft, denn es kann auch die Schaltungsauslegung falsch gewesen sein. Deshalb müssen zunächst zwei Fragen beantwortet werden:

- War die Rippelstrom- und Temperaturbelastung der Kondensatoren korrekt?

- Traten die Ausfälle vorzeitig oder erst zu Ende oder nach Ablauf der Lebensdauer auf?

Dazu ist anzumerken, dass die üblicherweise benutzte 10-Grad-Regel (Arrhenius-Regel, RGT-Regel) zur Abschätzung der Elko-Lebensdauer (pro 10 °C Verringerung der Temperatur verdoppelt sich die Lebensdauer) für die Elkos mit wasserhaltigem Elektrolyten oft nicht gilt. Die 10-Grad-Regel gilt nur, wenn sie vom jeweiligen Elko-Hersteller bestätigt wird.[23][24] Denn einige Hersteller spezifizieren andere Lebensdauer-Berechnungsformeln, mitunter sogar unterschiedliche Formeln für ihre verschiedenen Baureihen.[25] Auch wenn eine grafische Methode zur Abschätzung der Elko-Lebensdauer von einem Hersteller spezifiziert wird und diese Kurven dem 10-Grad-Gesetz zu folgen scheinen, sollte man sich nicht täuschen lassen. Die Steigung gemäß der 10-Grad-Regel in diesem Beispiel[26] verläuft anders als der spezifizierte Kurvenverlauf.

Die beiden nachfolgenden Beispiele einer Elko-Lebensdauerberechnungen sollen den Unterschied in den Ergebnissen zwischen der 10-Grad-Formel und der Formel, die der Hersteller Rubycon für die mit wasserhaltigen Elektrolyten versehene Serie ZL-Serie spezifiziert, aufzeigen.[27]

Für eine PC-Stromversorgung wird ein Elko mit der Lebensdauerspezifikation 1000 h/105 °C ausgewählt. Die durchschnittliche Betriebstemperatur des Kondensators, gemessen im metallischen Bereich der Sollbruchstelle, betrage 45 °C. Die Rippelstrombelastung entspricht im ersten Beispiel dem Datenblattwert (100 %), im zweiten Beispiel dem doppelten Datenblattwert.

- 10-Grad-Regel: 64.000 h, 7,3 Jahre

- Rubycon-Formel: 64.000 h, 7,3 Jahre

Bei einer Rippelstrombelastung mit dem doppelten Datenblattwert ergibt sich:

- 10-Grad-Regel: 22.600 h, 2,6 Jahre

- Rubycon-Formel: 6000 h, 0,7 Jahre

Die berechnete Lebensdauer bei dem doppelten Wert des Rippelstromes ist nach der Rubycon-Formel deutlich kleiner als nach der 10-Grad-Formel. Hiermit kommt zum Ausdruck, dass der Betrieb von Elkos mit wasserhaltigem Elektrolyten bei Überlast problematisch sein kann. Dies kommt auch in einem Warnvermerk vieler Elko-Hersteller zum Ausdruck, in dem der Betrieb mit einem höheren Rippelstrom als dem spezifizierten Wert gewarnt wird:

- Do not apply a ripple current exceeding the rated maximum ripple current.

Der Unterschied in der Verkürzung der Lebensdauer bei höherer Belastung von Elektrolytkondensatoren mit wasserhaltigem Elektrolyten gegenüber solchen mit Elektrolyten auf Basis organischer Lösungsmittel ist einerseits in der Aggressivität des Wassers gegenüber dem Aluminium zu finden. Elkos mit Lösungsmittelelektrolyten wie beispielsweise GBL haben ein deutlich besseres Reststromverhalten,[28] wodurch im Betrieb weniger Elektrolyt verbraucht wird und sich deshalb sogar bis zur Spezifikation zur Abschätzung der Lebensdauer im Betrieb eines Kondensators auswirken kann. Wasserhaltige Elkos verbrauchen dahingegen wegen des höheren Reststromes mehr Elektrolyt als Lösungsmittelelkos, wodurch die Lebensdauer der Kondensatoren reduziert wird.

Andererseits kann eine hohe Rippelstrombelastung ebenfalls einen Verbrauch an Elektrolyt zur Folge haben, denn speziell bei Entladen des Kondensators tritt ein physikalischer Effekt auf, der unter Umständen zur Aufformierung der Kathodenfolie im Kondensator führen kann. Die Kathodenfolie ist nur mit einer Oxidschicht bedeckt, die durch den Kontakt mit der Luft auf natürliche Art und Weise auf der Aluminiumoberfläche entstanden ist. Diese Oxidschicht besitzt bei Raumtemperatur eine Spannungsfestigkeit von etwa 1 bis 1,5 V, bei 105 °C sinkt diese Spannungsfestigkeit auf etwa 0,7 bis 1,2 V ab. Wird nun ein geladener Kondensator entladen, dann kehrt sich die Polarität im Kondensator um: Aus der Kathode wird eine Anode, der Strom fließt aus dem Kondensator hinaus. Über die Spannungsverteilung an den Übergangs- und Leitungswiderständen baut sich dann eine Spannung umgekehrter Polarität an der Kathodenfolie auf, die bei einer Rippelstrombelastung bis zu spezifizierten Datenblattwert nur dann keine Aufformierung der Kathodenfolie mit der Bildung einer dickeren Oxidschicht zur Folge hat, wenn die Kathodenkapazität CK sehr groß gegenüber der Anodenkapazität CA ist.[29] Üblicherweise ist dies gegeben, wenn die Kathodenkapazität um den Faktor 10 größer ist als die Anodenkapazität. Bei höheren Rippelstromwerten, besonders wenn die Betriebstemperatur auch noch hoch ist, kann es jedoch zu Formiervorgängen kommen. Die Bildung der neuen, spannungsfesteren Oxidschicht ist mit Elektrolytverlust verbunden.

Die Lebensdauer der Elektrolytkondensatoren mit hohem Wassergehalt im Elektrolyten wird also nicht nur durch die Betriebstemperatur und die damit verbundene allmähliche Verdunstung des Elektrolyten bestimmt, sondern auch noch durch das Reststromverhalten und eine mögliche Aufformierung der Kathodenfolie bei hoher Rippelstrombelastung. Alle Einflussgrößen, die Umgebungstemperatur, der über die Betriebszeit höhere Reststrom und die Aufformierung der Kathodenfolie bei Rippelstrom-Überlast „verbrauchen“ Elektrolytflüssigkeit. Von einem bestimmten Punkt an werden sich die im Elektrolyten bis zur Sättigungsgrenze gelösten Salze auskristallisieren. Der Elektrolyt ändert sich, zunächst sinkt die Leitfähigkeit des Elektrolyten, der ESR steigt an. Die Änderung des Elektrolyten hat bei einigen Produktreihen aber auch Einfluss auf den pH-Wert, der pH-Wert kann sich ändern und zwar umso stärker, je näher er dem Lebensdauerende der Elkos kommt. Gerät dann der pH-Wert im Elektrolyten am Ende der Lebensdauer in den basischen Bereich, was bei Elkos mit wasserhaltigem Elektrolyten oft zu finden ist, dann stoppt, wie oben beschrieben, die Regeneration der Fehlstellen und die fatale, ungebremste Aluminium-Hydroxidbildung beginnt. Fällt dieses Verhalten nun mit dem berechneten Lebensdauerende der Elkos zusammen und platzt der Kondensator nach Ablauf der Lebensdauer, dann sieht es so aus, als wäre ein neuer Fall aus der „capacitor plague“ aufgetreten.

Die Ausfallbilder, geplatzter Elko, hochgedrückter Gummistopfen, ausgelaufener Elektrolyt sind mit denen aus der Produktion mit dem „falschen“ Elektrolyten identisch. Es kann also, wenn jetzt nach dem Jahre 2007 noch Ausfälle dieser Art auftreten, nur durch eine sorgfältige Nachberechnung der gesamten Schaltung mit allen Randbedingungen für den Kondensator wie Temperatur- und Rippelstrombelastung ermittelt werden, ob es sich um einen Fehler im Elko oder einen Fehler bei der Auslegung der Schaltung handelt.[30] Denn nur, wenn der Kondensator vorzeitig, also vor Ablauf seiner Lebensdauer ausgefallen ist, kann von einem fehlerhaften Elektrolyten ausgegangen werden. Vielleicht lässt sich auch der Rechtsstreit eines namhaften Herstellers von Computer-Hardware mit einem Elko-Hersteller, wie einer Veröffentlichung im „Techreport“[31] zu entnehmen ist, auf eine nicht korrekt durchgeführte Berechnung der Elko-Belastung und der Elko-Lebensdauer zurückführen.

Allerdings ist ein Platzen eines Elkos, auch wenn dieser sein Lebensdauerende erreicht hat, schon ein außergewöhnlicher Vorgang. Bislang konnte davon ausgegangen werden, dass Elektrolytkondensatoren zwar im Laufe der Zeit austrockneten, aber auch im ausgetrockneten Zustand keine äußerlichen Unregelmäßigkeiten aufwiesen. Es scheint so, dass wasserhaltige Elkos einiger Hersteller am Ende ihrer Lebensdauer platzen. Am geplatzten Elko wiederum lässt sich nicht mehr feststellen, ob thermische oder elektrische Überlastung zum Öffnen des Ventils geführt hat oder ob der Ausfall vorzeitig durch schlechte Abstimmung des Elektrolyten mit nachfolgender Hydroxidbildung erfolgte. Zur korrekten Beurteilung von neueren Elko-Ausfällen ist es also unbedingt erforderlich, die genauen Betriebsbedingungen des Einsatzes zu ermitteln und eine Lebensdauerabschätzung gemäß der Spezifikation des Herstellers durchzuführen.

Codierung des Herstelldatums

Viele Elko-Hersteller verwenden einen zweistelligen Code zur Verschlüsselung des Herstellungsdatums (Date Code)

- Erste Stelle: Herstelljahr, S = 2004, T = 2005, U = 2006, V = 2007, W = 2008, X = 2009, A = 2010, B = 2011, C = 2012, D = 2013, E = 2014, F = 2015

- Zweite Stelle: Herstellmonat, 1 bis 9 = Jan. bis Sept., O = Okt., N = Nov., D = Dez.

- Beispiel: X8 = August 2009

Einzelnachweise

- Badcaps.Net, Forum

- Capacitor plague, identifizierte Hersteller

- Low-ESR Aluminum Electrolytic Failures Linked to Taiwanese Raw Material Problems (Memento des Originals vom 26. April 2012 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. (PDF; 417 kB)

- Heise online, 14. April 2005, Mainboardhersteller steht für Elko-Ausfall gerade

- Explains the basics of replacement capacitor selection and how to replace capacitors Capacitor Replacement Video Tutorial in HD

- Capacitor Lab Repair and bad capacitor information site

- Silicon Chip, 11. May 2003, Motherboard Capacitor Problem Blows Up

- http://www.rubycon.co.jp/en/products/

- Shigeru Uzawa, Akihiko Komat-u, Tetsushi Ogawara, Rubycon Corporation, Ultra Low Impedance Aluminum Electrolytic Capacitor with Water based Electrolyte (Memento vom 24. Mai 2012 im Internet Archive)

- NCC, ECC

- Nichicon

- Elna

- J.L. Stevens, T. R. Marshall, A.C. Geiculescum, C.R. Feger, T.F. Strange, Carts USA 2006, The Effects of Electrolyte Composition on the Deformation Characteristics of Wet Aluminum ICD Capacitors (Memento des Originals vom 26. November 2014 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. (PDF; 3,3 MB)

- Alfonso Berduque, Zongli Dou, Rong Xu, BHC Components Ltd (KEMET), Electrochemical Studies for Aluminium Electrolytic Capacitor Applications: Corrosion Analysis of Aluminium in Ethylene Glycol-Based Electrolytes pdf

- K. H. Thiesbürger: Der Elektrolyt-Kondensator., S. 88–91, 4. Auflage, Roederstein, Landshut 1991 (OCLC 313492506).

- A. Albertsen, Jianghai-europe, Elko-Lebensdauerabschätzung (PDF; 937 kB)

- Sam G. Parler, Cornell Dubilier, Deriving Life Multipliers for Electrolytic Capacitors (PDF; 524 kB)

- Alu-Lexikon (Memento des Originals vom 4. März 2016 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- J. M. Sanz, J. M. Albella, J. M. Martinez-Duart, ON THE INHIBITION OF THE REAKTION BETWEEN ANODIC ALUMINUM OXIDE AND WATER

- C. Hillman, N. Helmond: Identification of Missing or Insufficient Electrolyte Constituents in failed Aluminum Electrolytic Capacitors. CARTS 2004 (PDF (Memento des Originals vom 4. März 2016 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.)

- Chang, Jeng-Kuei, Liao, Chi-Min, Chen, Chih-Hsiung, Tsai, Wen-Ta: Effect of electrolyte composition on hydration resistance of anodized aluminum oxide. (online)

- Am I afflicted by the Capacitor Plague? (got photos), 03-16-2010.

- Panasonic (10-Grad-Regel); PDF (Memento des Originals vom 3. Februar 2016 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- NIC Life expectancy of aluminum electrolytic capacitors (rev.1); PDF

- NCC Technical Note, PDF (Memento vom 4. März 2016 im Internet Archive)

- Samwha, ALUMINUM ELECTROLYTIC CAPACITORS, General introduction, Expected life chart, S. 14; PDF

- Rubycon, LIFE OF ALUMINUM ELECTROLYTIC CAPACITORS, Page 9, equation 4.7; PDF

- Elektronik Praxis: Maßnahmen für hohe Langzeitstabilität von Alu-Elkos bei Betrieb und Lagerung, März 2008

- K. H. Thiesbürger: Der Elektrolyt-Kondensator. 4. Auflage, S. 71–77, Roederstein, Landshut 1991 (OCLC 313492506).

- Jens Both, Knallige Belastungen, Ausfälle von Elektrolytkondensatoren auf Mainboards, c’t, Heft 21, 2003.

- Cyril Kowaliski, Court documents suggest Dell mishandled capacitor plague, June 29, 2010.