Keramikkondensator

Ein Keramikkondensator (im Fachjargon Kerko genannt) ist ein elektrischer Kondensator mit einem keramischen Dielektrikum, dessen Inhaltsstoffe durch entsprechende Zusammensetzung Kondensatoren mit vorher bestimmbaren elektrischen Eigenschaften ergeben.

Die verwendeten Keramikarten lassen sich grob in zwei Arten unterscheiden:

- Paraelektrische Materialien mit feldstärkeunabhängiger und kleinerer Permittivität und geringer spezifischer Kapazität mit geringem Verlustfaktor und einer definierten, geringen Temperaturabhängigkeit der Kapazität (Klasse-1-Kondensatoren) für frequenz- und zeitbestimmende Anwendungen sowie in Hochfrequenz-Schwingkreisen und -Filtern.

- Ferroelektrische Materialien mit feldstärkeabhängiger, größerer Permittivität und hoher Kapazität pro Volumen zum Sieben und Abblocken von Störimpulsen oder -frequenzen in Stromversorgungen (Klasse-2-Kondensatoren).

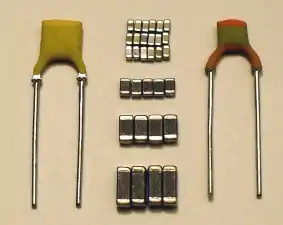

Keramikkondensatoren werden überwiegend mit Kapazitäten von 1 pF bis 100 µF hergestellt. In der Bauform des Keramikvielschicht-Chipkondensators (englisch multi layer ceramic capacitor, MLCC) sind sie mit einer jährlich produzierten Menge von 1 Billion (1012) Stück[1] die am häufigsten eingesetzten diskreten Kondensatoren in der Elektronik. Darüber hinaus werden Keramikkondensatoren in anderen Bauformen hergestellt, bei denen das Dielektrikum die Form eines Rohres, einer Scheibe oder eines Topfes hat. Sie werden als Entstör-, Durchführungs- oder als Leistungskondensatoren verwendet.

Geschichte

Seit Beginn der Studien an elektrischen Phänomenen wurden isolierende Materialien wie Glas, Porzellan, Papier und Glimmer zur Speicherung der elektrischen Ladungen verwendet. Glas diente als Isolator in den ersten Leidener Flaschen. Porzellan fand schon in den ersten drahtlosen Löschfunkensendern Anfang des 20. Jahrhunderts als Isolator in der Löschfunkenstrecke Verwendung,[2] ebenso wie Glimmer als Isolierung der Serienfunkenstrecke.[3] Da die Leidener Flaschen mit ihrem Glasdielektrikum als Kondensatoren relativ groß waren, lag es nahe, auch andere Isoliermaterialien zum Aufbau von Kondensatoren zu verwenden.

Glimmer als Dielektrikum in Kondensatoren wurde erstmals 1909 von William Dubilier in den USA eingesetzt und war bis zum Ausbruch des Zweiten Weltkrieges das meistgenutzte Material für Kondensatoren in Kommunikationsgeräten.[1] Aber Glimmer ist ein natürliches Material und nicht überall in abbauwürdigen Mengen verfügbar. Dieser Mangel brachte Mitte der 1920er Jahre die Forscher in Deutschland auf den Gedanken, Porzellan als Dielektrikum einzusetzen. Porzellan wurde bereits als Isoliermaterial für Hochspannungsleitungen verwendet. Aus den Erfahrungen mit diesen ersten „Porzellankondensatoren“ wurden dann in Deutschland keramische Kondensatoren entwickelt, die ein Dielektrikum aus dem paraelektrischen Material Titandioxid (Rutil) hatten. Diese Kondensatoren hatten ähnlich stabile Eigenschaften wie die Glimmerkondensatoren und konnten in Resonanzkreisen eingesetzt werden. 1926 wurden diese Kondensatoren schon in kleinen Stückzahlen produziert. Die Unabhängigkeit vom Naturprodukt Glimmer beschleunigten die Entwicklung der damals neuen Keramikkondensatoren und sie wurden deshalb in den 1940er Jahren schon in relativ großen Stückzahlen produziert.

Der expandierende Markt von Radios in den 1930er und 1940er Jahren ließ auch den Bedarf an Kondensatoren mit höheren Kapazitätswerten ansteigen. Das 1921 entdeckte ferroelektrische keramische Material Bariumtitanat hatte eine Permittivität im Bereich von 1000, das ist etwa 10 Mal größer als die Permittivität von Glimmer oder Titandioxid.[4][1] Mit den Erfahrungen aus der Produktion der Kondensatoren aus Titandioxid wurden dann ab 1942 auch ferroelektrische Keramikarten mit hoher Permittivität aus Barium- oder Strontium-Titanaten zu Keramikkondensatoren verarbeitet. Diese Kondensatoren hatten bei gleichem Bauvolumen einen deutlich höheren Kapazitätswert und wurden für die Signalkopplung oder Entstörung eingesetzt. In diesen Anwendungen hatten die nichtlinearen Eigenschaften des neuen Materials keine negativen Auswirkungen.

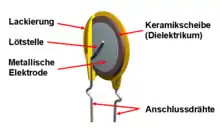

Die Entwicklung der Rundfunktechnik Mitte des 20. Jahrhunderts schuf den ersten „Massenmarkt“ für Keramikkondensatoren. Die typischen Bauformen dieser Zeit waren die Scheibenkondensatoren, einer runden beidseitig versilberten Keramikscheibe mit Anschlussdrähten und die keramischen Rohrkondensatoren, das waren Keramikröhrchen, die innen und außen versilbert wurden und mit relativ langen Anschlüssen versehen waren. Diese Bauformen wurden häufig auf vielfältige Weise in den damaligen Röhrengeräten zu einem „Drahtverhau“ in offener Bauweise zusammengeschaltet.

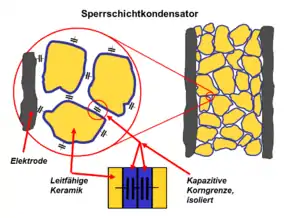

Mit der Entwicklung in der Halbleitertechnik in den 1950er Jahren wurden durch Dotierung ferroelektrischer Keramiken die Sperrschichtkondensatoren entwickelt. Diese hatten sehr hohe Permittivitätswerte bis etwa 15.000, womit sehr hohe Kapazitätswerte erreicht wurden. Allerdings wiesen sie eine stark nichtlineare Abhängigkeit der Kapazität von der Temperatur und von der Spannung und hohe frequenzabhängige Verluste auf.

Die schnell wachsende Industrie der Rundfunk und Fernsehtechnik nach dem Zweiten Weltkrieg beschleunigte das Verständnis der keramischen Kristallographie. Zugleich wuchs das Wissen um die Optimierung keramischer Mischungen zum Erreichen bestimmter elektrischer Eigenschaften. In der Schaltungstechnik wiederum stieg der Bedarf nach Kondensatoren mit unterschiedlichen Eigenschaften für unterschiedliche Anwendungsbereiche. Resonanzkreise benötigen Kondensatoren mit anderen Eigenschaften als die für Stromversorgungen. Die bei Keramikkondensatoren verwendeten paraelektrischen und ferroelektrischen Keramikarten weisen solch unterschiedliche Eigenschaften auf. Daraus entstand die Einteilung der Keramikkondensatoren in Anwendungsklassen (siehe #Anwendungsklassen). Es ist bemerkenswert, dass die getrennt voneinander verlaufenden Entwicklungen von Keramikkondensatoren in Deutschland und in den USA auch zu unterschiedlichen Einteilungen von Anwendungsklassen geführt hat.

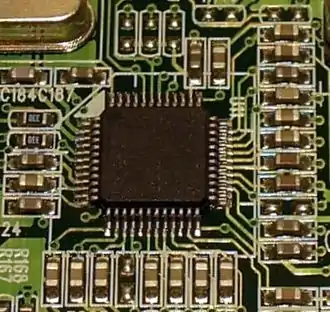

Aus der Idee, keramische Scheibenkondensatoren übereinander zu stapeln, entstanden die keramischen Vielschichtkondensatoren (MLCC-Chips). 1961, in der Mitte des Apollo-Programms, wurde diese Idee erstmals von einem amerikanischen Unternehmen verwirklicht.[5] Die Herstellung solcher Kondensatoren wurde zur großen Herausforderung an die Steuerung der einzelnen Herstellungsprozesse wie z. B. der immer feiner werdenden Granulierung, der Sinterung oder der mechanischen Präzision. Mit zunehmendem Know-how gelang es, im Zeitraum von 1961 bis 2008 bei gleichem Bauvolumen die Kapazität von MLCCs etwa um den Faktor 800 zu steigern. Diese Entwicklung ersetzte die für Vielschichttechnik nicht geeigneten Sperrschichtkondensatoren. Die Chip-Bauform der MLCC-Keramikkondensatoren hat die gesamte Elektronikentwicklung der letzten Jahrzehnte entscheidend mit beeinflusst. Die Technologie der Oberflächenmontage (SMD) moderner Elektronikschaltungen wäre ohne die MLCC-Chips nicht möglich. MLCC-Chips sind die am häufigsten eingesetzten Kondensatoren in der heutigen (2013) Elektronik.

Die Entwicklung von Keramikkondensatoren hat ihren Endpunkt noch lange nicht erreicht. Eine weitere Erhöhung der Kapazität pro Volumeneinheit lässt sich möglicherweise mit neuen Keramiken basierend auf Anti-Ferroelektrika erreichen. Diese Dielektrika besitzen einen sehr stark spannungsabhängigen Kapazitätsverlauf. Die Kapazität erreicht bei einer bestimmten Spannung ein Maximum, das dann ein Vielfaches der Grundkapazität betragen kann. Aufgrund ihrer stark nichtlinearen Spannungs-Ladungs-Kennlinie sind solche Keramikkondensatoren im Wesentlichen für den Einsatz als Energiespeicher geeignet, z. B. für Sprengzünder.[6][7][8]

Getrieben von den Entwicklungen in allen Bereichen der Technik boten Keramikmaterialien vielfältige Lösungsmöglichkeiten. Die leichte Formbarkeit der keramischen Grundmasse machte die Entwicklung der kleineren Bauformen bis zu den MLCC-Chips möglich, führte aber auch zu den zum Teil recht großen Bauformen keramischer Hochspannungs-, Hochfrequenz- (HF-) und Leistungskondensatoren.[9] Wegen ihrer Unbrennbarkeit werden Keramikkondensatoren außerdem auch zum Schutz von Personen und Anlagen im Bereich der Entstörkondensatoren verwendet.

Prinzipieller Aufbau von Keramikkondensatoren

Keramikkondensatoren werden aus feingemahlenen Granulaten paraelektrischer oder ferroelektrischer Grundstoffe gefertigt. Aus diesen Pulvergemischen wird die Keramik der kapazitiven Zelle bei hohen Temperaturen gesintert. Sie bildet das Dielektrikum des Kondensators und dient als Träger der Elektroden. Nach unten wird die Schichtdicke des Dielektrikums, die sich heute im Bereich von 1 µm bewegt, durch die Korngröße des keramischen Stoffes sowie durch die gewünschte Spannungsfestigkeit des späteren Kondensators bestimmt. Auf den Keramikträger werden die Elektroden des Kondensators aufmetallisiert. Bei Einschichtkondensatoren wird die Keramik beidseitig metallisiert. Für Keramik-Vielschichtkondensatoren werden mehrere einseitig metallisierte Keramiklagen übereinander gestapelt. Anschlussdrähte oder -flächen, die elektrisch leitfähig mit den Elektroden verbunden sind, komplettieren den Keramikkondensator. Die dielektrische Leitfähigkeit hängt erheblich vom verwendeten Keramik-Dielektrikum ab. Die Grundsubstanzen der Keramiken werden auf die gewünschten elektrischen Eigenschaften des Kondensators abgestimmt. Die Unterscheidung der elektrischen Eigenschaften von Keramikkondensatoren erfolgt nach Anwendungsklassen (siehe unten).

- Verschiedene Bauformen von Keramikkondensatoren für die Elektronik

MLCC-Chip-Kondensatoren

MLCC-Chip-Kondensatoren Keramik-Scheiben-Kondensator

Keramik-Scheiben-Kondensator Axialer Keramik-Durchführungs-Kondensator

Axialer Keramik-Durchführungs-Kondensator Hochspannungs-Scheiben-Kondensator

Hochspannungs-Scheiben-Kondensator

Größte Bedeutung innerhalb der Familie der Keramikkondensatoren hat die Bauform für Oberflächenmontage, die MLCC-Chipkondensatoren als Stütz- oder Entkoppelkondensator in Digitalschaltungen erlangt. Diese Bauweise, bei der viele Schichten metallisierter Keramikträger übereinander geschichtet werden, findet sich auch bei den MLCC-Arrays, das sind mehrere MLCC-Kondensatoren in einem Gehäuse und bei X2Y-MLCC-Entkopplungs- oder Durchführungskondensatoren. Keramik-Scheibenkondensatoren, meist für höhere Spannungen ausgelegt, oder spezielle Bauformen wie z. B. Keramik-Durchführungskondensatoren ergänzen den Anwendungsbereich in elektronischen Geräten. Darüber hinaus sind Keramik-Leistungskondensatoren in Scheiben- oder in Tonnenform für Anwendungen mit Hochspannungen bis 100 kV oder für sehr hohe elektrische Leistungen auf dem Markt zu finden.

Anwendungsklassen

Keramikkondensatoren für elektronische Geräte werden entsprechend ihren unterschiedlichen Eigenschaften in Anwendungsklassen eingeteilt. Dabei kann es aufgrund nebeneinander geltender Normen zu Missverständnissen kommen. Im europäischen Bereich wird schon seit Jahrzehnten die europäische Normung (EN), zu der auch die deutsche Normung (DIN) gehört, von dem European Committee for Standardization betreut. Diese Normen werden international im Rahmen der IEC harmonisiert. Vorwiegend für den US-amerikanischen Bereich galten aber bislang die Standards der Electronic Industries Alliance (EIA). Der Verband als solcher hat sich Ende 2010 aufgelöst, so dass zu erwarten ist, dass die EIA-Normen allmählich an Bedeutung verlieren.

Für die Einteilung der Keramikkondensatoren nach Anwendungsklassen bedeutet aber das Nebeneinander zweier Normen, dass Missverständnisse entstehen können. Gemäß der Normung nach IEC 60384-8/9/21/22 gibt es zwei Klassen (englisch „classes“):

- Klasse-1-Keramikkondensatoren mit hohen Anforderungen an die Stabilität

- Klasse-2-Keramikkondensatoren mit hoher Volumeneffizienz

Die “Klasse 3” stand in den 1950er bis 1980er Jahren für Sperrschichtkondensatoren und ist inzwischen obsolet.

Nach EIA RS-198 gab es bis 2010 folgende Klassifizierung:

- Class I, aber auch „Class 1“ geschrieben, Keramikkondensatoren mit hohen Anforderungen an die Stabilität

- Class II oder „Class 2“, Keramikkondensatoren mit hoher Volumeneffizienz

- Class III oder „Class 3“, Keramikkondensatoren mit höherer Volumeneffizienz als Class II und einer typischen Änderung der Kapazität von −22 % bis +56 % über einen Temperaturbereich von 10 °C bis 55 °C.[10]

- Class IV oder „Class 4“ beschreibt ebenfalls Sperrschichtkondensatoren

Im Folgenden wird jedoch die Klasseneinteilung gemäß IEC 60384 übernommen.

Klasse-1-Keramikkondensatoren

| Summen- formel | Relative Permittivität | Temperatur- koeffizient α in 10−6/K |

|---|---|---|

| MgNb2O6 | 21 | −70 |

| ZnNb2O6 | 25 | −56 |

| MgTa2O6 | 28 | +18 |

| ZnTa2O6 | 38 | +9 |

| (ZnMg)TiO3 | 32 | +5 |

| (ZrSn)TiO4 | 37 | ±0 |

| Ba2Ti9O20 | 40 | +2 |

Klasse-1-Keramikkondensatoren haben eine feldstärkeunabhängige relativ kleine Permittivität, reproduzierbare geringe Temperaturkoeffizienten und geringe dielektrische Verluste. Sie werden in Stromkreisen mit hohen Anforderungen an die Stabilität der Parameter eingesetzt.

Ausgangsmaterial von Klasse-1-Kondensatorkeramik ist ein Gemisch aus feingemahlenen Paraelektrika wie Titandioxid (TiO2) mit Beimengungen von Zn, Zr, Nb, Mg, Ta, Co und Sr.[11]

Mit der verhältnismäßig kleinen relativen Permittivität (6 bis 200) von Klasse-1-Keramiken lassen sich wegen der relativ kleinen volumenspezifischen Kapazität nur Keramikkondensatoren mit relativ kleiner Kapazität herstellen. Das Temperaturverhalten der Kapazität ist durch die Zusammensetzung der keramischen Zuschläge präzise reproduzierbar, sodass bestimmte Temperaturkoeffizienten erzielt werden. Der Temperaturverlauf der Kapazität ist nahezu linear. Klasse-1-Keramikkondensatoren altern kaum und die Kapazität ist nahezu unabhängig von der anliegenden Spannung. Klasse-1-Keramikkondensatoren haben sehr geringe dielektrische Verluste von <0,5 %. Sie werden in Resonanzkreisen mit hoher Frequenzstabilität und hoher Güte wie z. B. in Filtern, Schwingkreisen oder Oszillatoren, Spannungs-Frequenz-Wandlern, und Zeitgliedern eingesetzt.

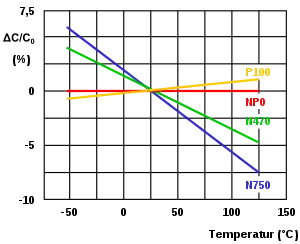

Idealisierte Kapazitätsverläufe von unterschiedlichen Klasse-1-Keramikkondensatoren

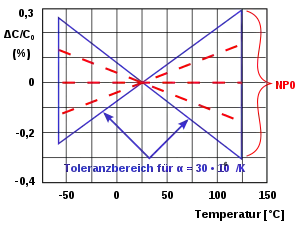

Idealisierte Kapazitätsverläufe von unterschiedlichen Klasse-1-Keramikkondensatoren Der tatsächliche Kapazitätsverlauf eines Klasse-1-NP0-Kondensators liegt innerhalb eines spezifizierten Toleranzbereiches.

Der tatsächliche Kapazitätsverlauf eines Klasse-1-NP0-Kondensators liegt innerhalb eines spezifizierten Toleranzbereiches.

Klasse-1-Keramikkondensatoren werden traditionell nach dem Temperaturkoeffizienten in Kategorien unterteilt. Nach der internationalen (IEC), deren Normen von der europäischen Norm (EN) übernommen werden und dem ehemaligen US Normenverband EIA wird diese Kondensator-Bezeichnung durch einen Code ersetzt, der über den Verlauf und die Toleranz der Temperaturabhängigkeit Aufschluss gibt.

Die Klassifizierung erfolgt nach IEC 60384-8/21 über einen zweistelligen und nach EIA RS-198 einen dreistelligen Code.

Klasse-1-Keramikkondensatoren können mit vielen unterschiedlichen Temperaturkoeffizienten α hergestellt werden. Beginnend mit dem positiven α von +100·10−6/K (ppm/K) ist besonders der Werkstoff NP0 („negativ-positiv-null“, auch mit C0G bezeichnet) technisch von großem Interesse. Diese Keramikkondensatoren haben nahezu keine Temperaturabhängigkeit der Kapazität (α = ±0·10−6/K, α-Toleranz ±30·10−6/K). Das bedeutet, dass die Temperaturabhängigkeit des Kapazitätswertes dC/C kleiner als ±0,54 % über einen Temperaturbereich von −55…+125 °C ist.

Gängig ist auch eine Reihe mit negativen Temperaturkoeffizienten. Sie können dem üblicherweise positiven Temperaturgang von zum Kondensator oft parallel geschaltete Induktivitäten entgegenwirken.

Kodierung des Temperaturkoeffizienten von Klasse-1-Keramikkondensatoren

| Bezeichnung | Temperatur- koeffizient α in 10−6/K |

IEC/EN- Code für α |

α-Toleranz in 10−6 /K |

IEC/EN- Code für α-Toleranz |

Unter- klasse |

IEC/EN- Code |

EIA- Code |

|---|---|---|---|---|---|---|---|

| P100 | 100 | A | ±30 | G *) | 1B | AG | M7G |

| NP0 | ±0 | C | ±30 | G *) | 1B | CG | C0G |

| N33 | −33 | H | ±30 | G *) | 1B | HG | H2G |

| N75 | −75 | L | ±30 | G *) | 1B | LG | L2G |

| N150 | −150 | P | ±60 | H | 1B | PH | P2H |

| N220 | −220 | R | ±60 | H | 1B | RH | R2H |

| N330 | −330 | S | ±60 | H | 1B | SH | S2H |

| N470 | −470 | T | ±60 | H | 1B | TH | T2H |

| N750 | −750 | U | ±120 | J | 1B | UJ | U2J |

| N1000 | −1000 | Q | ±250 | K | 1F | QK | Q3K |

| N1500 | −1500 | V | ±250 | K | 1F | VK | P3K |

| +140 … −1000 | – | SL | – | – | 1C | SL | – |

| *) Kennbuchstabe für α-Toleranz ±15·10−6 /K | |||||||

| Buchstaben- Code für α [10−6 /K] |

Zahlencode für Multiplikator |

Buchstaben- Code für Toleranz |

|---|---|---|

| C: 0,0 | 0: -1 | G: ±30 |

| B: 0,3 | 1: -10 | H: ±60 |

| L: 0,8 | 2: -100 | J: ±120 |

| A: 0,9 | 3: -1000 | K: ±250 |

| M: 1,0 | 4: +1 | L: ±500 |

| P: 1,5 | 6: +10 | M: ±1000 |

| R: 2,2 | 7: +100 | N: ±2500 |

| S: 3,3 | 8: +1000 | |

| T: 4,7 | ||

| V: 5,6 | ||

| U: 7,5 |

Klasse-2-Keramikkondensatoren

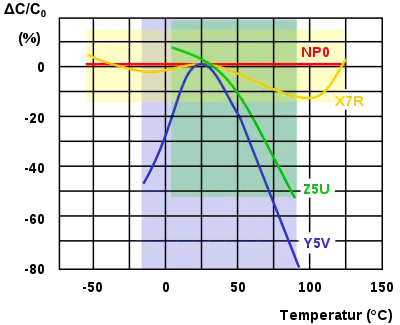

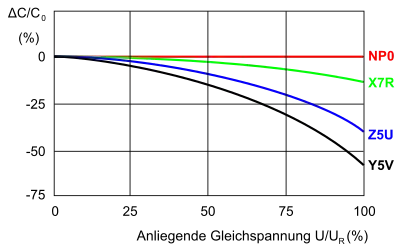

Klasse-2-Keramikkondensatoren haben eine hohe feldstärkeabhängige Permittivität, die zu einer nichtlinearen Temperatur- und Spannungsabhängigkeit des Kapazitätswertes führt. Sie werden in Bereichen eingesetzt, in denen höhere Kapazitätswerte mit guten Sieb- und Entkoppeleigenschaften benötigt werden.

Klasse-2-Keramikkondensatoren werden aus ferroelektrischen Materialien wie z. B. Bariumtitanat (BaTiO3) und geeigneten Zusatzstoffen wie Aluminium- oder Magnesiumsilikaten und Aluminiumoxiden hergestellt. Diese Keramiken haben eine feldstärkeabhängige, aber sehr hohe relative Permittivität (bei Zimmertemperatur: 200 bis 14.000). Damit können Keramikkondensatoren mit hoher Kapazität bei sehr kleinen Baugrößen hergestellt werden. Sie weisen eine große Temperatur- und auch Spannungsabhängigkeit der Kapazität auf. Das Verhalten des Bauelementes ist damit nichtlinear und sie besitzen eine signifikante Alterung. Klasse-2-Keramikkondensatoren weisen außerdem mit der Mikrophonie eine weitere, mitunter unerwünschte Eigenschaft auf.

Klasse-2-Kondensatoren haben wegen der größeren relativen Dielektrizitätskonstanten gegenüber Klasse-1-Kondensatoren deutlich höhere Kapazitätswerte und eignen sich für Anwendungen, bei denen es lediglich auf Einhaltung eines Mindestwertes der Kapazität ankommt. Beispiele sind Pufferung und Siebung in Stromversorgungen, sowie Kopplung und Entkopplung elektrischer Signale. Sie werden als MLCC-Kondensatoren mit Kapazitätswerten von 1 nF bis zu 100 µF gefertigt.

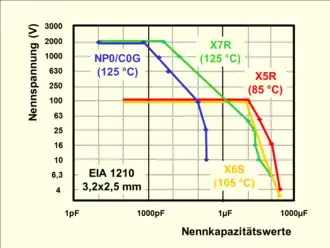

Keramikkondensatoren der Klasse-2 werden in Kategorien unterteilt, die über den Temperaturbereich und die Änderung der Kapazität über den Temperaturbereich Aufschluss geben. Die am weitesten verbreitete Klassifizierung erfolgt nach EIA RS-198 über einen dreistelligen Code.[12]

Einige gebräuchliche Klasse-2-Keramiken sind

- X7R (−55 °C/+125 °C, ΔC/C0 = ±15 %),

- X6R (−55 °C/+105 °C, ΔC/C0 = ±15 %),

- Z5U (+10 °C/+85 °C, ΔC/C0 = −56/+22 %),

- Y5V (−30 °C/+85 °C, ΔC/C0 = −82/+22 %),

- X7S (−55 °C/+125 °C, ΔC/C0 = ±22 %) und

- X8R (−55 °C/+150 °C, ΔC/C0 = ±15 %).

Z5U- und Y5V-Kondensatoren kommen hauptsächlich in Bereichen zum Einsatz, bei denen sichergestellt werden kann, dass sie in der Nähe der Normalbedingung (23 °C) betrieben werden.

Daneben besteht im internationalen und europäischen Bereich eine Codierung nach IEC 60384-9 und IEC 60384-22, die ähnliche Eigenschaften spezifiziert, jedoch mit anderen Buchstaben und in einem anderen Aufbau des Codes.

In den meisten Fällen ist eine Umschlüsselung der Keramiksortencodierung gemäß EIA nach dem IEC-Code möglich, auch wenn kleine Abweichungen auftreten:

- X7R entspricht 2X1

- Z5U entspricht 2E6

- Y5V ähnlich 2F4, Abweichung: ΔC/C0 = +30/−80 % anstatt +30/−82 %

- X7S ähnlich 2C1, Abweichung: ΔC/C0 = ±20 % anstatt ±22 %

- X8R keine IEC/EN-Codierung vorhanden

Klasse-2-Keramikkondensatoren, die von sich aus schon eine große Abhängigkeit der Kapazität von der Temperatur und der anliegenden Spannung haben, weisen auch eine große Anliefertoleranz der Nennkapazität auf (siehe Kapazitätswerte und Toleranzen).

Kodierung des Temperaturkoeffizienten α von Klasse-2-Keramikkondensatoren

| Kode für Keramik-Unterklasse | Max. Änderung der Kapazität C/C0 | Spezifizierter Temperaturbereich | ||

|---|---|---|---|---|

| bei U = 0 | bei U = UN | Code | Bereich | |

| 2B | ±10 % | +10/−15 % | 1 | −55 … +125 °C |

| 2C | ±20 % | +20/−30 % | 2 | −55 … +85 °C |

| 2D | +20/−30 % | +20/−40 % | 3 | −40 … +85 °C |

| 2E | +22/−56 % | +22/−70 % | 4 | −25 … +85 °C |

| 2F | +30/−80 % | +30/−90 % | 5 | (−10 … +70) °C |

| 2R | ±15 % | − | 6 | +10 … +85 °C |

| 2X | ±15 % | +15/−25 % | ||

| Grenztemperatur | Kapazitätsänderung über den Temperaturbereich | |

|---|---|---|

| untere | obere | |

| X = −55 °C | 4 = +65 °C | P = ±10 % |

| Y = −30 °C | 5 = +85 °C | R = ±15 % |

| Z = +10 °C | 6 = +105 °C | S = ±22 % |

| 7 = +125 °C | T = −33/+22 % | |

| 8 = +150 °C | U = −56/+22 % | |

| V = −82/+22 % | ||

Klasse-3-Keramikkondensatoren

Die Eingruppierung in „Klasse-3-Kondensatoren“ wurde in den 1950er Jahren für Sperrschichtkondensatoren geschaffen. Das sind Keramikkondensatoren aus dotierten ferroelektrischen Keramikmaterialien wie z. B. Strontiumtitanat mit einer außerordentlich hohen relativen Permittivität von bis zu 50000.[13] Sie können somit höhere Kapazitätswerte als Klasse-2-Kondensatoren bei gleichem Bauvolumen besitzen. Sperrschichtkondensatoren weisen jedoch eine stärkere nichtlineare Abhängigkeit der Kapazität von der Temperatur und von der Spannung, höhere frequenzabhängige Verluste und eine starke Alterung gegenüber Klasse-2-Kondensatoren auf.

Sperrschichtkondensatoren konnten nur flach als einschichtige Scheiben- oder rund als Rohrkondensatoren hergestellt werden. Sie waren bis etwa Mitte der 1990er Jahre mit ihren relativ hohen Kapazitätswerten als Alternative zu kleineren Elektrolytkondensatoren in vielen Schaltungen zu finden. Da sich diese Technologie aber nicht zur Herstellung von Vielschichtkondensatoren eignet und weil inzwischen mit den keramischen Vielschichtkondensatoren schon höhere Kapazitätswerte bei vergleichbaren elektrischen Eigenschaften als mit Sperrschichtkondensatoren hergestellt werden können, werden sie heute (2013) nicht mehr hergestellt.

Eine Norm für Klasse-3-Kondensatoren gibt es seit den 1980er Jahren nicht mehr.

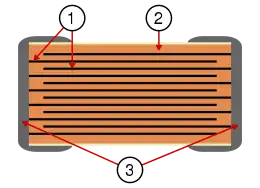

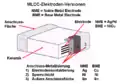

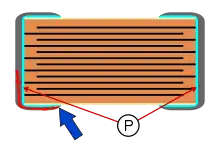

Keramikvielschicht-Chipkondensatoren (MLCC)

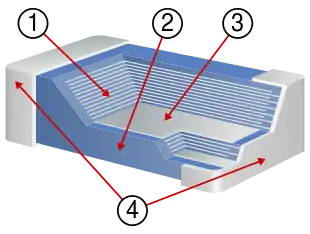

① Dielektrikum (Keramik) ② Umhüllung (Keramik) ③ Elektrode ④ Anschlussflächen

Keramikvielschicht-Chipkondensatoren (englisch Multi Layer Ceramic Capacitor, MLCC) verdienen eine besondere Beachtung, weil diese Bauform von der eingesetzten Stückzahl her heutzutage die am meisten verbreitete Bauform der Keramikkondensatoren ist.

Herstellungsprozess

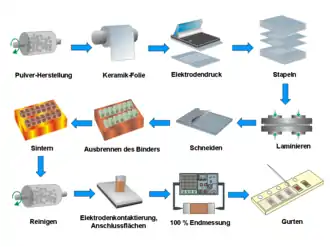

Ein Keramikvielschicht-Chipkondensator besteht aus einer Vielzahl von einzelnen Keramikkondensatoren, die übereinander geschichtet und über die Anschlussflächen gemeinsam in Parallelschaltung kontaktiert werden. Ausgangsmaterial aller MLCC-Chips ist ein Gemisch aus feingemahlenen Granulaten paraelektrischer Grundstoffe wie Titandioxid (TiO2) oder ferroelektrischer Grundstoffe wie Bariumtitanat (BaTiO3), modifiziert durch Beimengungen von Zirconium, Niob, Magnesium, Cobalt und Strontium. Aus diesen Grundmaterialien wird ein Pulver hergestellt. Die Zusammensetzung und Größe der Pulverpartikel, die heute bis in den Größenbereich von einigen 10 nm hinuntergeht, stellen ein wichtiges Know-how der Hersteller von Keramikkondensatoren dar.

Diese Materialien werden pulverisiert und homogen miteinander vermischt. Aus einer Suspension des Keramikpulvers mit einem geeigneten Binder wird daraus eine dünne Keramikfolie gezogen. Diese wird zum Weitertransport zunächst aufgerollt. Wieder abgerollt, wird sie in gleich große Bögen geschnitten, die im Siebdruckverfahren mit einer Metallpaste, den zukünftigen Elektroden, bedruckt werden. In einem automatischen Prozess werden diese Bögen kontrolliert in die für den Kondensator geforderte Anzahl von Lagen übereinander gestapelt und durch Pressen verfestigt. Neben der relativen Permittivität der Keramik bestimmt die Anzahl der Schichten übereinander den späteren Kapazitätswert des MLCC-Chips. Bei der Schichtung muss beachtet werden, dass die Elektroden in dem Stapel wechselweise leicht versetzt zueinander gestapelt sind, damit sie später kammartig einseitig mit den Anschlussflächen kontaktiert werden können.

Der geschichtete und gepresste Stapel wird anschließend in die einzelnen Kondensatoren zerteilt. Sie erhalten hier schon ihre spätere Baugröße. Höchste mechanische Präzision ist beispielsweise bei der Baugröße „0201“ mit den Abmessungen 0,5 mm×0,3 mm erforderlich, um 50 oder mehr bedruckte Schichten übereinander zu stapeln.

Nach dem Schneiden wird aus den vereinzelten Kondensatoren zunächst der Binder ausgebacken. Danach erfolgt der Brennprozess. Dabei wird das Keramikpulver bei Temperaturen zwischen 1200 und 1450 °C gesintert und erhält seine endgültige, vorwiegend kristalline Struktur. Erst durch diesen Brennprozess erhalten die Kondensatoren ihr gewünschtes dielektrisches Verhalten. Dem Brennprozess folgt eine Reinigung und anschließend die äußere Metallisierung der beiden Elektroden. Durch diese Metallisierungen an den Stirnflächen des Keramikblockes werden die inneren Elektroden parallel geschaltet. Gleichzeitig sind die Metallisierungen die äußeren elektrischen Anschlussflächen. Nach Abschluss dieses Herstellprozesses erfolgt eine 100-%-Endprüfung der elektrischen Werte und das Verpacken zur automatischen Weiterverarbeitung in einer Gerätefertigung.

Entwicklung

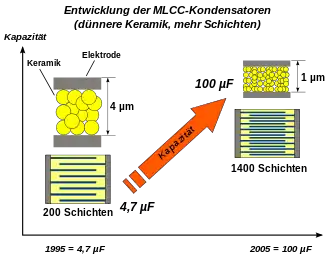

Mit der fortschreitenden Miniaturisierung der letzten Jahrzehnte, speziell in der digitalen Elektronik, mussten auch die in der Peripherie der integrierten Logikschaltungen benötigten MLCC-Chips immer kleiner werden. Dies gelang durch immer dünner werdende Schichtdicken des Dielektrikums. Betrug die minimale Schichtdicke 2005 noch 1 µm, so können einzelne Hersteller inzwischen (2010) MLCC-Chips schon mit Schichtdicken von nur noch 0,5 µm fertigen. Die Feldstärke im Dielektrikum steigt dabei auf beachtliche 35 V/µm an.[14] Die Verkleinerung dieser Kondensatoren gelang den Herstellern, indem sie die verwendeten Keramikpulver immer feinkörniger machten und somit die daraus gebrannten Keramikschichten immer dünner werden konnten. Außerdem wurde der Herstellungsprozess immer präziser beherrschbar, so dass immer mehr dieser dünnen Keramikschichten übereinander gestapelt werden konnten.

In einem Bericht von Murata[15] wird beschrieben, wie im Zeitraum von 1995 bis 2005 durch immer dünnere Keramikschichten und durch immer mehr Schichten übereinander die Kapazität eines Y5V-MLCC-Kondensators in der Baugröße 1206 von 4,7 µF auf 100 µF/4 V erhöht werden konnte. Inzwischen (2010) ist von Taiyo Yuden ein 100 µF/4 V auch schon ein X5R-Chip-Kondensator in der Baugröße EIA 0805 (2mm×1.25mm×1.25mm) vorgestellt worden.[16] Andere Spannungen haben andere Größen: 16V, EIA 1210 (3,2mm×2,5mm×2,5mm) und 6.3V, EIA 1206 (3,2mm×1,6mm×?,?mm).

Mittlerweile (2016) gibt MLCC bis 1000 µF in der Baugröße EIA 3225 und 470 µF/4 V in der Baugröße 4,5mm×3,2mm×2,5mm[17].

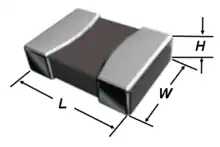

Baugrößen

Keramikvielschicht-Chipkondensatoren werden in genormten Baugrößen hergestellt, deren Abmessungen aus dem amerikanischen kamen und deshalb in der Einheit „Zoll“ vermaßt waren. Aus den Abmessungen (Länge „L“ und Breite „W“) in der Einheit „Zoll“ entstand der auch heute noch gebräuchliche internationale Code. So entspricht z. B. die Bezeichnung „0603“ den Maßen 0,06 Zoll Länge und 0,03 Zoll Breite.

Dieser Code und die metrische Entsprechung der üblichen Baugrößen von Keramikvielschicht-Chipkondensatoren sowie die Abmessungen in mm zeigt die folgende Tabelle. Es fehlt in der Tabelle das Maß der Bauhöhe „H“. Dieses wird im Allgemeinen nicht mit aufgeführt, weil die Bauhöhe von MLCC-Chips von der Anzahl der Keramikschichten und somit von der Kapazität des Kondensators abhängt. Normalerweise gilt aber, dass das Maß H das Maß W nicht überschreiten soll.

| Maßzeichnung | EIA Code (Zoll) | Abmessung L × W mil × mil | IEC/EN Code (metrisch) | Abmessung L × W mm × mm | EIA Code (Zoll) | Abmessung L × W mil × mil | IEC/EN Code (metrisch) | Abmessung L × W mm × mm | ||

|---|---|---|---|---|---|---|---|---|---|---|

Bemaßung L×W×H der Keramikvielschicht-Chipkondensatoren |

01005 | 16 × 7,9 | 0402 | 0,4 × 0,2 | 1806 | 180 × 63 | 4516 | 4,5 × 1,6 | ||

| 015015 | 16 × 16 | 0404 | 0,4 × 0,4 | 1808 | 180 × 79 | 4520 | 4,5 × 2,0 | |||

| 0201 | 24 × 12 | 0603 | 0,6 × 0,3 | 1812 | 180 × 130 | 4532 | 4,5 × 3,2 | |||

| 0202 | 20 × 20 | 0505 | 0,5 × 0,5 | 1825 | 180 × 250 | 4564 | 4,5 × 6,4 | |||

| 0302 | 30 × 20 | 0805 | 0,8 × 0,5 | 2010 | 200 × 98 | 5025 | 5,0 × 2,5 | |||

| 0303 | 30 × 30 | 0808 | 0,8 × 0,8 | 2020 | 200 × 200 | 5050 | 5,08 × 5,08 | |||

| 0504 | 50 × 40 | 1310 | 1,3 × 1,0 | 2220 | 225 × 197 | 5750 | 5,7 × 5,0 | |||

| 0402 | 39 × 20 | 1005 | 1,0 × 0,5 | 2225 | 225 × 250 | 5664/5764 | 5,7 × 6,4 | |||

| 0603 | 63 × 31 | 1608 | 1,6 × 0,8 | 2512 | 250 × 130 | 6432 | 6,4 × 3,2 | |||

| 0805 | 79 × 49 | 2012 | 2,0 × 1,25 | 2520 | 250 × 197 | 6450 | 6,4 × 5,0 | |||

| 1008 | 98 × 79 | 2520 | 2,5 × 2,0 | 2920 | 290 × 197 | 7450 | 7,4 × 5,0 | |||

| 1111 | 110 × 110 | 2828 | 2,8 × 2,8 | 3333 | 330 × 330 | 8484 | 8,38 × 8,38 | |||

| 1206 | 126 × 63 | 3216 | 3,2 × 1,6 | 3640 | 360 × 400 | 9210 | 9,2 × 10,16 | |||

| 1210 | 126 × 100 | 3225 | 3,2 × 2,5 | 4040 | 400 × 400 | 100100 | 10,2 × 10,2 | |||

| 1410 | 140 × 100 | 3625 | 3,6 × 2,5 | 5550 | 550 × 500 | 140127 | 14,0 × 12,7 | |||

| 1515 | 150 × 150 | 3838 | 3,81 × 3,81 | 8060 | 800 × 600 | 203153 | 20,3 × 15,3 |

NME- und BME-Elektroden- und Kontaktmaterial

- Einfluss der Metallisierung (NME oder BME) auf die Spannungsabhängigkeit von X7R-Keramikvielschicht-Chipkondensatoren

MLCC-Kondensatoren: Elektrodenaufbau und Anschlussflächen der Metallisierung

MLCC-Kondensatoren: Elektrodenaufbau und Anschlussflächen der Metallisierung Klasse-2-X7R-MLCC-Kondensatoren: Einfluss der Metallisierung auf die Spannungsabhängigkeit der Kapazität

Klasse-2-X7R-MLCC-Kondensatoren: Einfluss der Metallisierung auf die Spannungsabhängigkeit der Kapazität

Eine besondere Problematik bei der Herstellung von Keramikvielschicht-Chipkondensatoren lag Ende der 1990er Jahre in der starken Preissteigerung für die zur Metallisierung der Elektroden und der Anschlussflächen verwendeten Metalle. Bis dahin wurden mit Rücksicht auf die hohen Sintertemperaturen von 1200 bis 1400 °C die nicht-oxidierbaren Edelmetalle Silber und Palladium verwendet. Silber befand sich auch in der Anschlusskontaktierung. Beide Metalle sind teuer und beeinflussen in starkem Maße den Endpreis der Keramikkondensatoren. Diese Materialzusammensetzung führte zu recht guten elektrischen Eigenschaften auch der Klasse-2-Kondensatoren und wurde NME-Metallisierung (von engl. noble metal electrode, dt. ‚Edelmetall-Elektrode‘) genannt. Sie trieb aber die Kosten pro Bauelement nach oben. Der Kostendruck führte zur Entwicklung der BME-Metallisierung (von engl. base metal electrode, dt. ‚Elektrode aus Nichtedelmetall‘). Sie enthielt die viel preiswerteren Materialien Nickel und Kupfer.[18]

Die Verwendung von weniger reaktionsträgen base metals für die Elektroden bedingt auch eine Änderung der verwendeten Keramikmaterialien und der Herstellungsprozesse. Beim Sintern muss die Atmosphäre kontrolliert werden, damit einerseits das Elektrodenmaterial nicht oxidiert, andererseits aber verhindert wird, dass durch das Fehlen von Sauerstoff keine Sauerstoffleerstellen in der Keramik entstehen und diese damit leitfähig machen. Dies ist mit den Keramikmaterialen, die im herkömmlichen NME-Prozess verwendet werden, nicht möglich.

Mittlerweile ist der Einsatz von günstigeren Metallen als Elektrodenmaterial sowohl für die internen als auch externen Elektroden Standard bei allen führenden Herstellern. Aus Kostengründen wurde NME fast vollständig durch BME ersetzt, sowohl bei Klasse-2- als auch bei Klasse-1-Kondensatoren.

MLCC-Kapazitätsbereiche

(Stand April 2017)

Die Kapazität von MLCC-Chips hängt vom Dielektrikum, der Baugröße und der erforderlichen Spannungsfestigkeit ab. Die Kapazitätswerte beginnen bei etwa 1 pF. Der maximale Kapazitätswert wird durch den augenblicklichen Stand der Herstelltechnik bestimmt. Dadurch ist gerade ab circa 1990 eine ständige Erhöhung des maximalen Kapazitätswertes bei gegebener Baugröße zu verzeichnen. Das Bild rechts zeigt die maximale Kapazität für gängige Klasse-1- und Klasse-2-Keramikvielschicht-Chipkondensatoren. In den nachfolgenden Tabellen sind für jede Baugröße die zurzeit maximal lieferbaren Kapazitätswerte für die drei Keramikarten NP0/C0G und X7R und den gebräuchlichen Nennspannungen gelistet (Stand des Bildes der Tabellen: April 2017, Hersteller AVX, Kemet und Murata).

| Nenn- spannung |

Baugröße, EIA Code | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 01005 | 0201 | 0402 | 0603 | 0805 | 1206 | 1210 | 1812 | 2220 | |

| Abmessungen in mm | |||||||||

| 0,4×0,2 | 0,6×0,3 | 1,0×0,5 | 1,6×0,8 | 2,0×1,25 | 3,2×1,6 | 3,2×2,5 | 4,5×3,2 | 5,7×5,0 | |

| Max. Kapazität in der jeweiligen Baugröße | |||||||||

| 6,3 V | 220 pF | 33 pF | – | – | – | – | – | – | – |

| 10 V | 220 pF | 100 pF | 2,2 nF | 10 nF | 47 nF | 100 nF | – | – | – |

| 16 V | 220 pF | 100 pF | 2,2 nF | 15 nF | 47 nF | 68 nF | 100 nF | 180 nF | – |

| 25 V | 220 pF | 1,0 nF | 10 nF | 15 nF | 47 nF | 470 nF | 220 nF | 150 nF | 180 nF |

| 50 V | 100 pF | 1,0 nF | 8,2 nF | 10 nF | 33 nF | 220 nF | 220 nF | 220 nF | 470 nF |

| 100 V | – | 100 pF | 1,0 nF | 10 nF | 33 nF | 100 nF | 100 nF | 150 nF | 330 nF |

| 250 V | – | – | – | 680 pF | 10 nF | 33 nF | 33 nF | 47 nF | 100 nF |

| 630 V | – | – | – | 680 pF | 2,7 nF | 10 nF | 33 nF | 47 nF | 100 nF |

| 1000 V | – | – | – | 220 pF | 820 pF | 2,7 nF | 22 nF | 33 nF | 54 nF |

| 2000 V | – | – | – | – | – | 270 pF | 1,0 nF | 2,2 nF | 3,9 nF |

| 3000 V | – | – | – | – | – | – | – | 470 pF | 1,0 nF |

| Nenn- spannung |

Baugröße, EIA Code | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 01005 | 0201 | 0402 | 0603 | 0805 | 1206 | 1210 | 1812 | 2220 | |

| Abmessungen in mm | |||||||||

| 0,4×0,2 | 0,6×0,3 | 1,0×0,5 | 1,6×0,8 | 2,0×1,25 | 3,2×1,6 | 3,2×2,5 | 4,5×3,2 | 5,7×5,0 | |

| Max. Kapazität in der jeweiligen Baugröße | |||||||||

| 4 V | 680 pF | 680 pF | 1,0 µF | 220 nF | 1,0 µF | – | – | – | – |

| 6,3 V | 680 pF | 100 nF | 1,0 µF | 10 µF | 10 µF | 22 µF | 47 µF | – | – |

| 10 V | 1,5 nF | 100 nF | 2,2 µF | 10 µF | 10 µF | 22 µF | 47 µF | 4,7 µF | – |

| 16 V | 2,2 nF | 100 nF | 220 nF | 4,7 µF | 10 µF | 10 µF | 22 µF | 33 µF | 47 µF |

| 25 V | – | 10 nF | 220 nF | 2,2 µF | 4,7 µF | 10 µF | 22 µF | 22 µF | 22 µF |

| 50 V | – | 1,5 nF | 100 nF | 1,0 µF | 4,7 µF | 10 µF | 10 µF | 6,8 µF | 15 µF |

| 100 V | – | – | 10 nF | 100 nF | 1,0 µF | 2,2 µF | 4,7 µF | 3,3 µF | 6,8 µF |

| 200 V | – | – | 1,5 nF | 10 nF | 56 nF | 150 nF | 470 nF | 1,0 µF | 1,0 µF |

| 250 V | – | – | – | 10 nF | 68 nF | 220 nF | 470 nF | 470 nF | 1,0 µF |

| 500 V | – | – | – | 3,9 nF | 22 nF | 68 nF | 150 nF | 330 nF | 470 nF |

| 630 V | – | – | – | 1,5 nF | 12 nF | 33 nF | 100 nF | 150 nF | 470 nF |

| 1000 V | – | – | – | 1,0 nF | 4,7 nF | 22 nF | 68 nF | 100 nF | 120 nF |

| 2000 V | – | – | – | – | – | 2,2 nF | 6,8 nF | 10 nF | 22 nF |

| 3000 V | – | – | – | – | – | – | – | 3,9 nF | 15 nF |

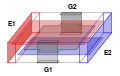

Low-ESL-Bauformen

- Vergleich der Bauformen eines MLCC-Standard-Chips, eines MLCC-Low-ESL-Chips und eines MLCC-Chip-Arrays

Standardbauform eines MLCC-Chips

Standardbauform eines MLCC-Chips Low-ESL-Bauform eines MLCC-Chips

Low-ESL-Bauform eines MLCC-Chips Bauform eines MLCC-Chip-Arrays

Bauform eines MLCC-Chip-Arrays

Die Resonanzfrequenz eines Kondensators wird durch die Induktivität des Bauteils bestimmt. Je kleiner diese ist, desto höher liegt die Resonanzfrequenz. Im Bereich seiner Resonanzfrequenz besitzt ein Kondensator die besten Siebeigenschaften gegenüber Störsignalen. Da besonders im Bereich der digitalen Signalverarbeitung die Schaltfrequenzen immer höher werden, entsteht ein Bedarf an Entkoppel- oder Siebkondensatoren für sehr hohe Frequenzen.

Durch eine einfache Konstruktionsänderung können bei MLCC-Chips nun die induktiven Anteile im Aufbau verringert werden. Dazu werden die Elektroden des gestapelten Blockes, anders als beim Standard-MLCC, an der Längsseite mit den Anschlussflächen kontaktiert. Dadurch verkleinert sich der Weg, den die Ladungsträger auf den Elektroden zurücklegen müssen, was zu einer Verringerung der gesamten resultierenden Induktivität des Bauteils führt.[19] Für den praktischen Einsatz des Kondensators bedeutet das z. B., dass die Resonanzfrequenz eines 0,1 µF-X7R-Kondensators in der Baugröße 0805 von etwa 16 MHz auf etwa 22 MHz ansteigt, wenn der MLCC-Chip als 0508-Baugröße mit Anschlussflächen an der Längsseite kontaktiert ist.

Eine weitere Möglichkeit besteht darin, den Kondensator als MLCC-Array auszuführen. Dabei werden durch Parallelschaltung mehrerer einzelner Kondensatoren auch deren Induktivitäten parallel geschaltet. Darüber hinaus werden auch die internen ohmschen Verluste der Einzelkondensatoren parallel geschaltet, was auch noch den resultierenden ESR-Wert verringert.

X2Y-MLCC-Entkopplungskondensator

- MLCC-Entkopplungskondensator

X2Y-MLCC-Keramikkondensatoren unterschiedlicher Größe

X2Y-MLCC-Keramikkondensatoren unterschiedlicher Größe Aufbau eines X2Y-MLCC-Kondensators

Aufbau eines X2Y-MLCC-Kondensators Schaltbild eines X2Y-MLCC-Kondensators

Schaltbild eines X2Y-MLCC-Kondensators Schaltung eines X2Y-MLCC-Kondensators als Entkopplungskondensator

Schaltung eines X2Y-MLCC-Kondensators als Entkopplungskondensator

Ein Standard-MLCC-Chipkondensator wird, wie oben beschrieben, aus einem Stapel übereinander geschichteter, metallisierter Keramikträger hergestellt, die an den Stirnflächen mit den Anschlussflächen kontaktiert sind. Werden nun zwischen den Keramikträgern weitere metallisierte Keramikträger eingefügt, die quer zu dem ersten Stapel liegen und beidseitig mit den sich gegenüberliegenden liegenden seitlichen Anschlussflächen kontaktiert werden, dann entsteht ein spezieller Chipkondensator, der je nach Auslegung sowohl als Filter auf Signalleitungen, als auch als Entkopplungskondensator auf Versorgungsleitungen, eingesetzt werden kann.

Diese spezielle MLCC-Bauform mit vier Anschlüssen pro Gehäuse wird in der Industrie als X2Y-Kondensator bezeichnet. Sie dient zur Filterung von hochfrequenten Signalen und zur Störunterdrückung von Versorgungsspannungen von z. B. schnellen digitalen Schaltungen. X2Y-Kondensatoren kommen seit Anfang des 21. Jahrhunderts zum Einsatz.[20][21]

Aufgrund dieser Bauform, und bei entsprechender Platzierung auf der Leiterplatte, werden störende Induktivitäten der Zuleitungen minimiert. Das ist besonders interessant für den Einsatz bei schnellen digitalen Schaltungen mit Taktraten von einigen 100 MHz aufwärts. Dort ist die Entkopplung der einzelnen Versorgungsspannungen auf der Leiterplatte aufgrund parasitärer Induktivitäten der Zuleitungen mit herkömmlichen Keramikkondensatoren schwierig und erfordert den parallelen Einsatz von vielen herkömmlichen SMD-Keramikkondensatoren mit unterschiedlichen Kapazitätswerten. Hier können X2Y-Kondensatoren bis zu fünf gleich große Keramikkondensatoren auf der Leiterplatte ersetzen.[22] Allerdings ist diese spezielle Bauform von Keramikkondensatoren patentiert, wodurch diese Bauelemente noch (2008) vergleichsweise teuer sind.

Eine Alternative zu den X2Y Kondensatoren bieten Kondensatoren mit drei Anschlüssen.[23]

Mechanische Besonderheiten

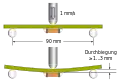

Keramik ist ein sprödes Material, es bricht bei vergleichsweise geringen mechanischen Zugbelastungen. MLCC-Chips, die als oberflächenmontierte Bauteile fest zwischen den Lötmenisken auf der Leiterplatte sitzen, sind bei mechanischer Deformation der Leiterplatte oder bei Stößen solchen Kräften ausgesetzt. Deshalb hat die Beständigkeit von MLCC-Chips gegenüber einwirkenden Biegekräften, die sogenannte „Biegefestigkeit“, für viele Anwendungen eine besondere Bedeutung

- MLCC-Chipkondensatoren mit Bruch und Trägerbiegeprüfung

Schliffbild eines MLCC-Chipkondensators mit einem Bruch in der Keramik.

Schliffbild eines MLCC-Chipkondensators mit einem Bruch in der Keramik. Vereinfachte Darstellung einer Trägerbiegeprüfung von MLCC-Kondensatoren.

Vereinfachte Darstellung einer Trägerbiegeprüfung von MLCC-Kondensatoren.

Diese Biegefestigkeit wird durch eine genormte Prüfung, die „Trägerbiegeprüfung“ (engl. substrate bending test) ermittelt. Dabei wird eine Prüfleiterplatte mit einem aufgelöteten MLCC-Chip zwischen zwei Auflagepunkten mittels eines Stempels um eine Weglänge von 1 bis 3 mm gebogen. Die Weglänge hängt von den Anforderungen, die aus der Anwendung kommen, ab. Die Biegefestigkeit eines Kondensators ist gegeben, wenn kein Bruch im Kondensator auftritt. Brüche werden meist durch eine Änderung des Kapazitätswertes im durchgebogenen Zustand erkannt.

Die Biegefestigkeit der MLCC-Chipkondensatoren unterscheidet sich durch die Eigenschaft der Keramik, der Baugröße des Chips und durch die Konstruktion des Kondensators. Ohne besondere Konstruktionsmerkmale erreichen MLCC-Chips mit der Klasse-1-Keramik (NP0/C0G) eine typische Biegefestigkeit von 2 mm während bei größeren Bauformen der Klasse-2-Keramik (X7R, Y5V) nur etwa 1 mm Biegefestigkeit erreicht wird. Kleinere Chips wie beispielsweise die Baugröße 0402 erreichen in allen Keramikarten größere Biegefestigkeitswerte.

Mit besonderen Konstruktionsmerkmalen, speziell durch besondere Konstruktion der Elektroden und der Anschluss-Lötflächen kann die Biegefestigkeit verbessert werden.

Die Gefährlichkeit eines Bruches in der Keramik eines Standard-MLCC-Chipkondensators liegt darin, dass es durch Verschiebung der Elektroden gegeneinander zu einem Kurzschluss kommen kann. Das kann verhindert werden, wenn die Teile der Elektroden, die im überdeckten Bereich der Anschlussflächenkontaktierung liegen, keine gegenpolige Elektrodenüberlappung aufweisen. Das wird z. B. erreicht durch ein „Open Mode Design“ (OMD). Bei dieser Konstruktion ist die gegenpolige Elektrode so verkleinert, dass sie von einem Bruch in der Keramik nicht berührt wird (Hersteller: AVX, KEMET).

- Verschiedene Bauformen von Keramikkondensatoren für die Elektronik

Standard-MLCC:

Standard-MLCC:

Bei einem Bruch der Keramik kann es durch Verschiebung der Elektroden zu einem Kurzschluss kommen. Open-Mode-Design-MLCC:

Open-Mode-Design-MLCC:

Bei einem Bruch der Keramik wird lediglich die Kapazität reduziert. Floating-Electrode-Design-MLCC:

Floating-Electrode-Design-MLCC:

Bei einem Bruch der Keramik wird lediglich die Kapazität reduziert. Flex-Termination-MLCC:

Flex-Termination-MLCC:

Eine flexible Kontaktschicht (P) zwischen den Elektroden und den Anschlussflächen verhindert einen Bruch der Keramik.

Ähnliches wird erreicht mit der Konstruktion des „Floating Electrode Design“ (FED), auch „Multi Layer Serial Capacitors“ (MLSC) genannt. Bei dieser Konstruktion sind die Elektroden im Inneren des Kondensators auf dem jeweiligen Keramikträger halbiert aufgetragen. Die Gegenelektrode befindet sich auf dem darüberliegenden Keramikträger als sogenannte „floating electrode“ ohne elektrisch leitende Verbindung zu den Anschlussflächen. Dadurch entstehen zwei interne Kondensatoren, die in Serie geschaltet sind. Bei beiden MLCC-Konstruktionen kann ein Bruch im Anschlussbereich der Keramik keine elektrische Verbindung zur Gegenelektrode herstellen. Dadurch führt ein Bruch nicht zu einem Kurzschluss des Kondensators, sondern bewirkt nur eine Änderung des Kapazitätswertes. Allerdings führen beide Konstruktionen zu größeren Bauformen gegenüber einer Standard-MLCC-Version.

Die gleiche Volumenausnutzung wie bei einem Standard-MLCC wird erreicht durch das Einbringen einer flexiblen Zwischenschicht aus einem leitfähigen Polymer zwischen den Elektroden und den Anschlüssen, „Flexible Terminations“ (FT-Cap) oder „Soft Terminations“ genannt, wie sie z. B. von AVX, MuRata, Kemet, Syfer und Holystone angeboten wird. Bei dieser Konstruktion bewegt sich die starre metallische Anschluss-Lötfläche auf der flexiblen Polymerschicht und kann somit bei Biegung die Biegekräfte aufnehmen, ohne dass es zu einem Bruch in der Keramik kommt. Diese Konstruktion führt auch bei Klasse-2-Kondensatoren zu einer Erhöhung der Biegefestigkeit bis hin zu den von der Automobilindustrie geforderten 3 mm Durchbiegung der Testleiterplatte.[24]

Keramik-Entstörkondensatoren

Eine besonders große Bedeutung haben Keramikkondensatoren auch im Bereich der Funkentstörung (engl. EMI, Electromagnetic interference oder RFI, Radio frequency interference). Hier werden die bedrahteten Keramik-Entstörkondensatoren wegen ihrer erhöhten Spannungsfestigkeit, dem hohen Impuls-Stoßbelastungsvermögen und ihrer Unbrennbarkeit in großen Stückzahlen eingesetzt.

Im Rahmen der Miniaturisierung in der Industrie gewinnen auch bei den Entstörkondensatoren die oberflächenmontierbaren Chip-Bauformen eine immer größere Bedeutung. Allerdings müssen auch die keramischen SMD-Entstörkondensatoren (MLCC) alle Bedingungen der hohen Impuls-Spannungsfestigkeit und Nicht-Brennbarkeit entsprechend der ENEC- und UL-Zulassung erfüllen. Das heißt, die Bedingungen für die Prüfungen und Messungen der elektrischen und mechanischen Parameter zur Zulassung der Chip-Funk-Entstörkondensatoren sind im europäischen Bereich (ENEC) in der Norm DIN IEC 60384-14 festgelegt und müssen diese auch erfüllen. Inzwischen (2012) ist die Industrie so weit, dass MLCC-Entstörkondensatoren von mehreren Herstellern angeboten werden.[25][26][27][28]

Keramik-Leistungskondensatoren

- Verschiedene Bauformen von Keramikkondensatoren für die Leistungselektronik

Hochspannungs-Scheibenkondensator

Hochspannungs-Scheibenkondensator Keramik-Wulstrandkondensator

Keramik-Wulstrandkondensator Keramik-Tonnenkondensator

Keramik-Tonnenkondensator

Wegen der leichten Formbarkeit der keramischen Grundmasse und der hohen Spannungsfestigkeit der Keramik sind Keramik-Leistungskondensatoren in vielen unterschiedlichen Bauformen auf dem Markt zu finden. Sie werden je nach Anforderung sowohl aus Klasse-1- als auch aus Klasse-2-Keramiken für hohe Spannungen im Bereich von 2 kV bis zu 100 kV hergestellt.[9]

Ihre Anwendung finden sie als Phasenschieber-Kondensatoren in elektrischen Hochspannungsanlagen oder Sendern bei der Erzeugung von hohen Frequenzen großer Leistung, in Induktionsöfen, in Hochspannungs-Impulsabsorbern und in Spannungsverdopplern für Hochspannungs-Messgeräte.

Die Baugröße solcher Leistungskondensatoren kann bei hohen Verlustleistungen sehr groß werden. Keramik-Hochspannungskondensatoren in Tonnenbauform werden für äußerst hohe Verlustleistungen sogar mit eingebauter Wasserkühlung zum Abführen der Verlustwärme hergestellt.

Angeboten werden Keramik-Leistungskondensatoren u. a. von Denver, MorganElectroCeramics, Vitramon/Vishay und TDK.

Kennwerte

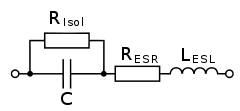

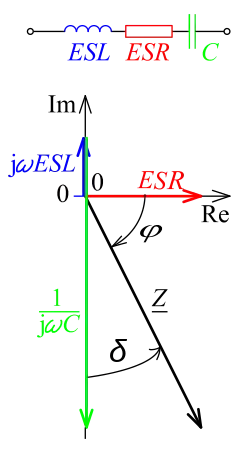

Ersatzschaltbild

Die elektrischen Kennwerte von Kondensatoren werden in der technischen Anwendung im internationalen Bereich durch die Rahmenspezifikation IEC 60384-1, die in Deutschland als DIN EN 60384-1 (VDE 0565-1) im März 2007 erschienen ist, harmonisiert. Die elektrischen Kennwerte werden durch ein idealisiertes Serien-Ersatzschaltbild eines Kondensators, in diesem Fall eines Keramikkondensators, beschrieben.

In der nebenstehenden Abbildung sind:

- C, die Kapazität des Kondensators,

- Risol, der Isolationswiderstand des Dielektrikums,

- RESR, der äquivalente Serienwiderstand, er fasst die ohmschen Verluste des Bauelementes zusammen. Dieser Wirkwiderstand wird allgemein nur ESR (Equivalent Series Resistance) genannt,

- LESL, die Äquivalente Serieninduktivität, sie fasst die Induktivität des Bauelementes zusammen, sie wird allgemein nur ESL (Equivalent Series Inductivity L) genannt.

Scheinwiderstand Z und ohmsche Verluste (ESR, tan δ, Güte Q)

Analog zum ohmschen Gesetz, wo der Quotient aus Gleichspannung UDC und Gleichstrom IDC gleich einem Widerstand R ist, wird der Quotient aus Wechselspannung UAC und Wechselstrom IAC:

Wechselstromwiderstand oder Scheinwiderstand genannt. Er ist der Betrag der komplexen Impedanz des Kondensators bei der gewählten Messfrequenz. (In den Datenblättern von Kondensatoren wird nur der Scheinwiderstand, also der Betrag der Impedanz angegeben).

Sind die Serienersatzwerte eines Kondensators bekannt, dann kann der Scheinwiderstand auch über diese Werte berechnet werden. Er ist dann die Summe der geometrischen (komplexen) Addition der Wirk- und der Blindwiderstände, also des Ersatzserienwiderstandes ESR und des induktiven Blindwiderstandes XL abzüglich des kapazitiven Blindwiderstandes XC. Die beiden Blindwiderstände weisen mit der Kreisfrequenz ω folgende Beziehungen auf:

womit sich für den Scheinwiderstand folgende Gleichung ergibt:

(zur Herleitung der verwendeten Vorzeichenkonvention siehe unter Impedanz).

Im Sonderfall der Resonanz, bei dem der kapazitive und der induktive Blindwiderstand gleich groß sind (XC=XL), wird der Scheinwiderstand gleich dem ESR des Kondensators, dem Wert, in dem alle ohmschen Verluste des Kondensators zusammengefasst werden.

Bei vielen Keramikkondensatoren wird zur Spezifizierung der ohmschen Verluste in den Datenblättern anstelle des ESR der Verlustfaktor tan δ angegeben. Er ergibt sich aus dem Tangens des Phasenwinkels zwischen dem kapazitiven Blindwiderstand XC abzüglich des induktiven Blindwiderstandes XL und dem ESR. Unter Vernachlässigung der Induktivität ESL kann der Verlustfaktor errechnet werden mit:

Anstelle des Verlustfaktors wird bei speziellen verlustarmen Klasse-1-Kondensatoren häufig sein Kehrwert, die „Güte Q“ oder der „Gütefaktor“ spezifiziert. Dieser Wert bezieht sich auf die Bandbreite B bei der Resonanzfrequenz f0 und berechnet sich nach der Gleichung:

- ,

wobei sich die Bandbreite, definiert als der Frequenzbereich, an dessen Grenzen sich der Spannungspegel um 3 dB gegenüber dem Mittelwert geändert hat, ergibt aus:

- .

mit f2 als obere und f1 als untere Grenzfrequenz.

Kapazität und Kapazitätstoleranz

| Bevor- zugte Reihen |

Toleranz | |||

|---|---|---|---|---|

| CR > 10 pF | Kenn- buch- stabe |

CR < 10 pF | Kenn- buch- stabe | |

| Klasse-1-Keramikkondensatoren | ||||

| E24 | ±1 % | F | ±0,1 pF | B |

| ±2 % | G | ±0,25 pF | C | |

| ±5 % | J | ±0,5 pF | D | |

| E12 | ±10 % | K | ±1 pF | F |

| E6 | ±20 % | M | ±2 pF | G |

| Klasse-2-Keramikkondensatoren | ||||

| E6 | ±20 % | M | – | – |

| E3 | −20/+50 % | S | – | – |

| −20/+80 % | Z | – | – | |

Keramikkondensatoren decken einen sehr breiten Bereich von Kapazitätswerten von 0,1 pF bis über 100 µF ab. Dabei wird der angegebene Kapazitätswert „Nennkapazität CR“ genannt. Nach diesem Kapazitätswert ist der Kondensator „benannt“. Der tatsächliche gemessene Kapazitätswert muss innerhalb des spezifizierten Toleranzbereiches um diesen Nennkapazitätswert liegen.

Die benötigte Kapazitätstoleranz wird durch den Einsatzbereich bestimmt. Für frequenzbestimmende Anwendungen von Klasse-1-Kondensatoren, z. B. in Schwingkreisen, werden sehr genaue Kapazitätswerte benötigt, die mit engen Toleranzen spezifiziert sind. Hingegen reichen bei Klasse-2-Kondensatoren für allgemeine Applikationen wie z. B. für Sieb- oder Koppelschaltungen größere Toleranzbereiche aus.

Da die Kapazität von Keramikkondensatoren frequenzabhängig und bei Klasse-2-Typen auch noch spannungsabhängig ist, sind die Messbedingungen ausschlaggebend, um den genauen Kapazitätswert zu ermitteln. Gemäß den geltenden Normen sind folgende Messbedingungen einzuhalten:

- Klasse-1-Keramikkondensatoren

- CR ≤ 100 pF mit 1 MHz, Messspannung 5 V

- CR > 100 pF mit 1 kHz, Messspannung 5 V

- Klasse-2-Keramikkondensatoren

- CR ≤ 100 pF mit 1 MHz, Messspannung 1 V

- 100 pF < CR ≤ 10 µF mit 1 kHz, Messspannung 1 V und

- CR > 10 µF mit 100/120 Hz, Messspannung 0,5 V

Die unterschiedlichen Messfrequenzen für kleinere und größere Kapazitätswerte sind eine Anpassung an die Haupt-Einsatzbedingungen. Kleinere Kapazitätswerte werden meist mit hohen oder sehr hohen Frequenzen betrieben, größere Kapazitätswerte sind eher im Bereich kleinerer Frequenzen zu finden.

Die lieferbaren Kapazitätswerte sind in den genormten „E-Reihen“ gestaffelt. Nach DIN werden dabei die folgenden E-Reihen bevorzugt:

Von einzelnen Herstellern werden darüber hinaus Nenn-Kapazitätswerte nach E96, (96-C-Werte/Dekade) oder nach E48, (48-C-Werte/Dekade) geliefert.

Spannungsabhängigkeit der Kapazität

Klasse-1-Keramikkondensatoren, die aus paraelektrischen Keramikmaterialien bestehen, weisen so gut wie keine Abhängigkeit des Kapazitätswertes von der anliegenden Spannung auf.

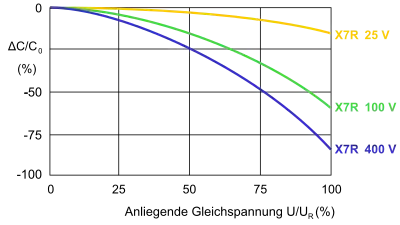

Dahingegen besitzen Klasse-2-Keramikkondensatoren eine feldstärkeabhängige Dielektrizitätszahl. Dadurch ist die Kapazität abhängig von Größe der anliegenden Spannung.

Klasse-2-Keramikkondensatoren haben Dielektrika aus ferroelektrischen Materialien, meist Bariumtitanat mit geeigneten Zuschlägen. Diese verändern ihre Dielektrizitätszahl mit der Größe der anliegenden Spannung. Je mehr sich die Spannung der Nennspannung nähert, desto geringer wird die Kapazität des Kondensators. Die Kapazitätsänderung kann bei einigen Materialien oder Nennspannungswerten bis zu 80 % betragen. Durch ein dickeres Dielektrikum kann diese Spannungsabhängigkeit zwar in gewissen Grenzen verringert werden, was jedoch zu Lasten der Baugröße geht.

Die Spannungsabhängigkeit der Kapazität wird außerdem noch durch die Art der Elektroden-Metallisierung beeinflusst. Eine BME-Metallisierung hat gegenüber einer NME-Metallisierung eine größere Spannungsabhängigkeit der Kapazität zur Folge. Die beiden nebenstehenden Bilder zeigen die Spannungsabhängigkeit von Kondensatoren mit NME-Metallisierung. Keramikkondensatoren mit einer BME-Metallisierung können eine deutlich größere Spannungsabhängigkeit der Kapazität aufweisen.[29][30][31]

Temperaturabhängigkeit der Kapazität

Die Kapazität ist temperaturabhängig. Kennzeichnend ist der Temperaturbeiwert. Er steht für die Kapazitätsänderung eines Kondensators bezogen auf seinen Nennwert, wenn sich die Temperatur um 1 Kelvin erhöht. Siehe auch Anwendungsklassen.

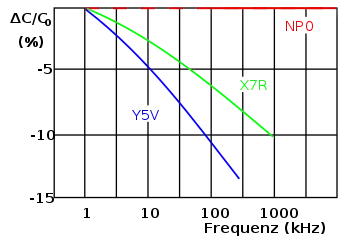

Frequenzabhängigkeit der Kapazität

Klasse-1-Keramikkondensatoren weisen nicht nur eine geringe, wählbare Abhängigkeit des Kapazitätswertes von der Temperatur auf (siehe Anwendungsklassen), ebenso haben sie eine sehr geringe Abhängigkeit der Kapazität von der Frequenz, mit der der Kondensator betrieben wird. Dagegen besitzen Klasse-2-Keramikkondensatoren eine zum Teil recht starke Abhängigkeit der Kapazität von der Betriebsfrequenz. Im nebenstehenden Bild ist ein typisches Frequenzverhalten der Kapazität von X7R- und Y5V-Kondensatoren im Vergleich mit Klasse-1-NP0-Kondensatoren aufgezeichnet.

Alterung

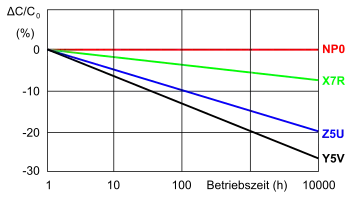

Die zeitliche Änderung der elektrischen Werte von Keramikkondensatoren wird Alterung genannt. In den meisten Fällen wird die Alterung auf den Kapazitätswert bezogen.

Klasse-1-Keramikkondensatoren weisen eine nur sehr geringe Alterung auf. Für die Temperaturabhängigkeiten von P 100 bis N 470 ist die zeitliche Inkonstanz der Kapazität ≤ 1 %, für die Materialien N 750 bis N 1500 ≤ 2 %.

Dielektrika aus ferroelektrischen Materialien wie Bariumtitanat, aus denen die Klasse-2-Keramikkondensatoren hergestellt werden, zeigen eine ferroelektrische Curietemperatur. Oberhalb von etwa 120 °C, der Curie-Temperatur von Bariumtitanat, ist die Keramik nicht mehr ferroelektrisch. Da diese Temperatur beim Sintern der Keramik im Herstellprozess deutlich überschritten wird, wird die ferroelektrische Eigenschaft des keramischen Dielektrikums, die dielektrischen Domänen parallel ausgerichteter dielektrischer Dipole, erst beim Abkühlen des Materials neu gebildet. Diese Bereiche zerfallen aufgrund mangelnder Stabilität der Domänen jedoch im Laufe der Zeit, die Dielektrizitätszahl verringert sich und damit sinkt die Kapazität des Kondensators, der Kondensator altert.

In der ersten Stunde nach dem Abkühlen der Keramik unter die Curietemperatur ist die Abnahme der Kapazität nicht eindeutig definierbar, danach folgt sie einem logarithmischen Gesetz. Dieses definiert die Alterungskonstante als Kapazitätsabnahme in Prozent während einer Zeitdekade, z. B. in der Zeit von 1 h auf 10 h.[32][33]

Wegen der Alterung der Klasse-2-Keramikkondensatoren ist es erforderlich, für Bezugsmessungen ein Alter anzugeben, auf das sich der Kapazitätswert bezieht. Dieses „Alter“ wird nach der geltenden Norm auf 1000 h festgelegt. Kapazitätsmessungen, die früher erfolgen, müssen mit der für die Keramik ermittelten Alterungskonstante korrigiert werden.

Die Alterung von Klasse-2-Keramikkondensatoren hängt im Wesentlichen von den eingesetzten Materialien ab. Es gilt, je höher die Temperaturabhängigkeit der Keramik ist, desto höher ist auch die Alterungsrate über die Zeit. Die typische Alterungsrate von X7R-Keramikkondensatoren liegt zwischen 1,2 und 1,65 % pro Zeitdekade, wobei die maximale Alterungsrate bis zu etwa 2,5 % pro Zeitdekade betragen kann.[34] Die Alterungsrate von Z5U-Keramikkondensatoren liegt deutlich höher. Sie kann bis zu 7 % pro Zeitdekade groß sein.

Die Alterung ist reversibel.[4] Durch Erwärmen über den Curiepunkt hinaus und anschließendes langsames Abkühlen kann der ursprüngliche Kapazitätswert wiederhergestellt werden (Entalterung). Für den Anwender bedeutet die Entalterung, dass der Lötprozess, speziell bei SMD-Kondensatoren und insbesondere beim Löten mit bleifreien Loten, bei denen die Lottemperaturen höher als bei herkömmlichen Loten sind, die Klasse-2-Keramikkondensatoren in einen Neuzustand zurücksetzt. Hier sollte nach dem Löten unbedingt eine Wartezeit eingehalten werden, wenn Abgleichprozesse in der Schaltung erforderlich sind.

Spannungsfestigkeit

| Typ | Nennspannung | Prüfspannung |

|---|---|---|

| Keramikvielschicht- Chipkondensatoren (MLCC) | UR ≤ 100 V | 2,5 UR |

| 100 V < UR ≤ 200 V | 1,5 UR + 100 V | |

| 200 V < UR ≤ 500 V | 1,3 UR + 100 V | |

| 500 V < UR | 1,3 UR | |

| Einschicht- Keramikkondensatoren | UR ≤ 500 V | 2,5 UR |

| UR > 500 V | 1,5 UR + 500 V |

Üblicherweise wird bei Kondensatoren für das jeweilige dielektrische Material immer eine physikalisch bedingte definierbare Spannungsfestigkeit, eine Durchschlagsspannung pro Dicke des Materials, angegeben. Das ist bei Keramikkondensatoren nicht möglich. Die Durchschlagsspannung einer keramischen Schicht kann in Abhängigkeit von der Zusammensetzung des Elektrodenmaterials und der Sinterbedingungen bis um den Faktor 10 variieren. Es setzt eine große Präzision und Beherrschung der einzelnen Prozessparameter voraus, mit den heute üblichen sehr dünnen Keramikschichten die Streuung der elektrischen Eigenschaften in spezifizierbaren Grenzen zu halten.

Die Spannungsfestigkeit von Keramikkondensatoren wird spezifiziert mit dem Begriff „Nennspannung UR“. Damit ist die Gleichspannung gemeint, die dauernd im Nenntemperaturbereich bis zur oberen Kategorietemperatur anliegen darf. Überprüft wird diese Eigenschaft, indem die entsprechenden Normen eine „Prüfspannung“ vorschreiben, mit der die Spannungsfestigkeit überprüft wird.

Außerdem werden auch die Dauerspannungsprüfungen, mit denen die elektrischen Eigenschaften über eine längere Zeit (1000 bis 2000 h) überprüft werden, mit erhöhter Prüfspannung (1,5 bis 1,2 UR) durchgeführt, um die „Nennspannung“ abzusichern.

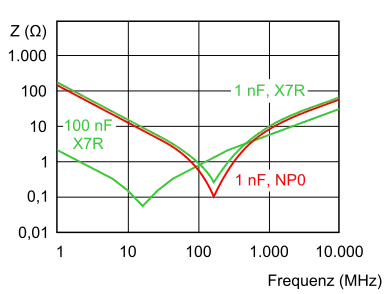

Scheinwiderstand (Z)

Der Scheinwiderstand eines Keramikkondensators ist ein Maß für seine Fähigkeit, Wechselströme weiterleiten oder ableiten zu können. Je kleiner der Scheinwiderstand ist, desto besser werden Wechselströme geleitet. Im Sonderfall der Resonanz, bei dem der kapazitive und der induktive Blindwiderstand gleich groß sind, erreicht der Scheinwiderstand seinen kleinsten Wert. Er entspricht dann dem ESR des Kondensators.

Die Resonanzfrequenz eines Kondensators wird von seinem Kapazitätswert und seiner Serieninduktivität bestimmt. Je kleiner der Kapazitätswert, desto höher ist die Resonanzfrequenz. Bei gleicher Kapazität verschiedener Kondensatoren wird der ESR durch den Aufbau des Kondensators beeinflusst. Je mehr Schichten beispielsweise ein MLCC-Chipkondensator zum Erreichen eines Kapazitätswertes benötigt, desto kleiner ist sein ESR. Klasse-1-NP0-MLCC-Chips haben deshalb kleinere ESR-Werte als Klasse-2-X7R-Chips, weil ihr Dielektrikum kleinere Dielektrizitätszahlen hat und somit mehr Schichten benötigt werden, um denselben Kapazitätswert zu erreichen.

Der konstruktive Aufbau eines Kondensators verschiebt seinen Resonanzbereich hin zu höheren Frequenzen, wenn durch den Aufbau seine induktiven Anteile (ESL) verringert werden.

Ohmsche Verluste, Güte Q, Verlustfaktor tan δ und ESR

Die ohmschen Verluste eines Keramikkondensators setzen sich zusammen aus dem Zu- und Ableitungswiderstand, dem Übergangswiderstand der Elektrodenkontaktierung, dem Leitungswiderstand der Elektroden und den dielektrischen Verlusten im Dielektrikum, wobei die Höhe der Verluste im Wesentlichen durch das Dielektrikum bestimmt wird.

| Temperaturkoeffizient des Kondensators |

maximaler Verlustfaktor |

|---|---|

| 100 ≥ α > −750 | tan δ ≤ 15 · 10−4 |

| −750 ≥ α > −1500 | tan δ ≤ 20 · 10−4 |

| −1500 ≥ α > −3300 | tan δ ≤ 30 · 10−4 |

| −3300 ≥ α > −5600 | tan δ ≤ 40 · 10−4 |

| ≤ −5600 | tan δ ≤ 50 · 10−4 |

| Für Kapazitätswerte < 50 pF gelten größere Werte für den Verlustfaktor. | |

| Nennspannungen des Kondensators |

maximaler Verlustfaktor |

|---|---|

| ≥ 10 V | tan δ ≤ 350 · 10−4 |

| Für Kapazitätswerte < 50 pF gelten größere Werte für den Verlustfaktor. | |

Im Allgemeinen werden die ohmschen Verluste eines Kondensators mit dem Verlustfaktor tan δ angegeben. Nach den geltenden Normen EN 60384-8/-21/-9/-22 dürfen Keramikkondensatoren die folgenden Verlustfaktoren nicht überschreiten (siehe Tabellen).

Bei Klasse-1-Kondensatoren, die für frequenzstabile Kreise vorgesehen sind, wird an Stelle des Verlustfaktors oft sein Kehrwert, die „Güte“ Q oder der „Gütefaktor“ spezifiziert. Ein großer Wert der Güte entspricht einer kleinen Bandbreite B bei der Resonanzfrequenz f0 des Kondensators. Da der Verlauf der Impedanzkurve im Resonanzbereich umso steiler ist, je kleiner der ESR ist, kann auch mit der Spezifikation der Güte oder des Gütefaktors eine Aussage über die ohmschen Verluste gemacht werden.

Für größere Kapazitätswerte von Klasse-2-Kondensatoren, die überwiegend in Stromversorgungen eingesetzt werden, wird in den Datenblättern der Hersteller anstelle des Verlustfaktors meist der ESR spezifiziert. Damit wird hervorgehoben, dass Keramikkondensatoren beim Vergleich der ohmschen Verluste gegenüber den Elektrolytkondensatoren deutlich geringere Werte aufweisen.

Die ohmschen Verluste von Keramikkondensatoren sind frequenz-, temperatur-, spannungs- und für Klasse-2-Kondensatoren wegen der Alterung auch zeitabhängig, wobei die unterschiedlichen Keramikmaterialien unterschiedlich starke Änderungen der Verluste über den Temperaturbereich und über die Betriebsfrequenz aufweisen. Die Änderungen bei Klasse-1-Kondensatoren liegen im einstelligen Prozentbereich während Klasse-2-Kondensatoren deutlich höhere Änderungen aufweisen.

Die Abhängigkeiten der ohmschen Verluste lässt sich so erklären: Weil die dielektrischen Verluste von Keramikkondensatoren bei höheren Frequenzen wegen der immer schnelleren Umpolarisierung der elektrischen Dipole mit steigender Frequenz größer werden, steigen die Verluste im Kondensator, abhängig von der Keramikart, mit steigender Frequenz an. Die ohmschen Verluste sind auch abhängig von der Stärke des Dielektrikums, Kondensatoren mit höherer Spannungsfestigkeit, die dickere Dielektrika besitzen, haben deshalb bei gleicher Frequenz höhere Verluste. Auch die Temperatur beeinflusst die ohmschen Verluste im Kondensator. Wegen der besseren Beweglichkeit der Dipole bei hohen Temperaturen sinken die Verluste mit steigenden Temperaturen.[35]

Wegen der Frequenzabhängigkeit der ohmschen Verluste ist es wichtig, für Schiedsmessungen die Messparameter eindeutig festzulegen.

- Für Klasse-1-Keramikkondensatoren mit Kapazitätswerten ≤ 1000 pF wird die Güte Q oder der Verlustfaktor tan δ bei der Messfrequenz 1 MHz spezifiziert.

- Für Klasse-1- und Klasse-2-Keramikkondensatoren mit Kapazitätswerten von > 1000 pF bis ≤ 10 µF wird der Verlustfaktor gemessen bei 1 kHz spezifiziert

- Für Kondensatoren >10 µF wird der Verlustfaktor oder der ESR gemessen mit 100/120 Hz spezifiziert.

Gemessen wird mit einer Mess-Wechselspannung von 0,5 V/1 V bei Raumtemperatur.

Wechselstrombelastbarkeit

Eine Wechselspannung oder eine einer Gleichspannung überlagerte Wechselspannung bewirkt Lade- und Entladevorgänge im Keramikkondensator. Es fließt ein Wechselstrom, der umgangssprachlich auch Rippelstrom genannt wird. Dieser führt durch den ESR des Kondensators zu frequenzabhängigen Verlusten, die das Bauteil von innen heraus erwärmen. Die entstandene Wärme wird über Konvektion und Wärmeleitung an die Umwelt abgegeben. Die Menge der Wärme, die an die Umwelt abgegeben werden kann, hängt von den Maßen des Kondensators und den Bedingungen auf der Leiterplatte und der Umgebung ab.

Die zulässige Wechselstrombelastung oder die damit zusammenhängende frequenzabhängige effektive Wechselspannung eines Keramikkondensators wird in den jeweiligen Datenblättern der Hersteller nur selten angegeben. Da im Allgemeinen die elektrischen Werte eines Keramikkondensators durch einen Rippelstrom nicht beeinflusst werden, ist für einen zuverlässigen Betrieb lediglich die im Kondensator entstehende Wärme von Bedeutung. Ein über den Keramikkondensator fließender Wechselstrom darf deshalb nur so groß sein, dass seine spezifizierte Maximaltemperatur durch die intern erzeugte Wärme nicht überschritten wird. Die Temperaturdifferenz zwischen der Umgebungstemperatur und der oberen Kategorietemperatur bestimmt deshalb die Größe der erlaubten Wechselstrombelastung. Diese erlaubte Temperaturdifferenz hängt von der jeweiligen Baugröße des Kondensators ab.

Natürlich darf die zum Wechselstrom gehörige Spannung die maximale Nennspannung des Kondensators nicht überschreiten. Ein Überschreiten der spezifizierten Nennspannung kann zur Zerstörung des Kondensators führen.

Isolationswiderstand, Selbstentlade-Zeitkonstante

Ein geladener Kondensator entlädt sich mit der Zeit über den Isolationswiderstand Risol seines Dielektrikums. Aus der Multiplikation des Isolationswiderstandes mit der Kapazität C des Kondensators ergibt sich die Selbstentlade-Zeitkonstante τisol.

Die Selbstentlade-Zeitkonstante ist ein Maß für die Qualität des Dielektrikums in Hinsicht auf seine Isolationsfähigkeit und wird in „s“ (= Sekunden) angegeben. Üblich sind Werte zwischen 100 und 1.000.000 Sekunden. Die geltenden EN-Normen spezifizieren die Mindestwerte des Isolationswiderstandes und der Selbstentlade-Zeitkonstante von Keramikkondensatoren für:

- SMD- und bedrahtete Keramikkondensatoren Klasse 1

- CR ≤ 10 nF, Ri ≥ 10 000 MΩ

- CR > 10 nF, Ri · CN ≥ 100 s

- SMD- und bedrahtete Keramikkondensatoren Klasse 2

- CR ≤ 25 nF, Ri ≥ 4000 MΩ

- CR > 25 nF, Ri · CN ≥ 100 s

Der Isolationswiderstand und die darauf basierende Selbstentlade-Zeitkonstante sind temperaturabhängig. Er ist immer dann relevant, wenn ein Kondensatoren als zeitbestimmendes Glied (z. B. in Zeitrelais) oder zur Speicherung eines Spannungswertes z. B. in einem Analogspeicher eingesetzt wird.

Der Isolationswiderstand darf nicht mit der Isolierung des Bauelementes zur Umgebung verwechselt werden.

Dielektrische Absorption, Nachladeeffekt

Waren Kondensatoren einmal geladen und werden dann vollständig entladen, können sie anschließend ohne äußeren Einfluss wieder eine Spannung aufbauen, die an den Anschlüssen gemessen werden kann. Dieser Nachladeeffekt ist als dielektrische Absorption oder als dielektrische Relaxation bekannt.

Während sich die Kapazität eines Kondensators im Wesentlichen über die Raumladung definiert, kommt es daneben durch atomare Umstrukturierung in den Molekülen des keramischen Dielektrikums zu einer geometrischen Ausrichtung der elektrischen Elementardipole in Richtung des herrschenden Feldes. Diese Ausrichtung läuft mit einer wesentlich langsameren Zeitkonstante ab, als der Raumladungsprozess des Kondensators und verbraucht zugeführte Energie. Umgekehrt verliert sich diese Ausrichtung ebenso langsam mit der Entladung eines Kondensators und gibt die so freiwerdende Energie in Form einer Raumladung und somit einer Spannung am Kondensator zurück. Diese nachgeladene Spannung kann, auch wenn der Nachladeeffekt gering ist, Messwerte verfälschen.

Der dielektrische Effekt der dielektrischen Absorption wirkt immer einer Spannungsänderung entgegen und bewirkt so auch die teilweise Entladung eines kurz zuvor aufgeladenen Kondensators. Der Unterschied zwischen der Zeitkonstante des Raumladungsprozesses und der Dipolausrichtung macht die Größe der dielektrischen Absorption aus und ist zueinander proportional.

Keramikkondensatoren haben einen kleinen, aber nicht zu vernachlässigenden Nachladeeffekt. Für Klasse-1-Kondensatoren beträgt er etwa 0,3 bis 0,6 %, für Klasse-2-X7R-Kondensatoren 0,6 bis 1 % und für Klasse-2-Z5U-Kondensatoren 2,0 bis 2,5 %.

Piezoeffekt

Alle ferroelektrischen Materialien weisen eine Piezoelektrizität, einen Piezoeffekt (Mikrophonie) auf. Er basiert auf dem Phänomen, dass bei der mechanischen Verformung bestimmter Materialien auf der Oberfläche elektrische Ladungen auftreten, die allerdings auch schon bei besonders gut geeigneten Materialien sehr klein sind.

Da die Klasse-2-Keramikkondensatoren aus ferroelektrischen Grundstoffen bestehen, kann unter Umständen bei mechanischem Druck auf den Kondensator oder bei Stoß- oder Vibrationsbelastungen eine unerwünschte Spannung an den Elektroden entstehen, die zwar sehr gering ist, aber bei empfindlichen Elektronikschaltungen, beispielsweise in Messgeräten, zu falschen Messergebnissen führen könnte. Auch in hochwertigen Audioverstärkern verwendet man aus diesem Grund stattdessen entweder Klasse 1-Keramikkondensatoren, die aus paraelektrischen Grundstoffen bestehen und keinen Piezoeffekt aufweisen oder Folienkondensatoren (siehe auch Mikrofonie).

Durch die Umkehrbarkeit des Piezoeffektes (inverser Piezoeffekt) kann es bei hoher Wechselstrombelastung (Impulsschaltungen) des Keramikkondensators zu einer zum Teil hörbaren Schallabstrahlung über den Kondensator und die Leiterplatte kommen.[36]

Kennzeichnung

Die Kennzeichnung von Keramikkondensatoren kennt heutzutage keine Farbcodierung mehr. Sofern der Platz dazu ausreicht, sollten die Kondensatoren durch Aufdrucke gekennzeichnet sein mit: Nennkapazität, Toleranz, Nennspannung, Nenntemperaturbereich (Klimakategorie), Temperaturkoeffizient und Stabilitätsklasse, Herstelldatum, Hersteller, Bauartbezeichnung. Funk-Entstörkondensatoren müssen darüber hinaus noch mit den entsprechenden Zulassungen gekennzeichnet sein, sofern der Platz dafür vorhanden ist.

Kapazität, Toleranz, und Herstelldatum können nach EN 60062 mit Kurzkennzeichen gekennzeichnet werden. Beispiele einer Kurzkennzeichnung der Nennkapazität (Picofarad): p47 = 0,47 pF, 4p7 = 4,7 pF, 47p = 47 pF

Es gibt gekennzeichnete und unbeschriftete Keramikvielschicht-Chipkondensatoren.

Normung

Die allgemeinen Definitionen der für Kondensatoren relevanten elektrischen Werte, der Prüfungen und Prüfverfahren sowie der Messvorschriften zu den Prüfungen sind festgelegt in der Fachgrundspezifikation

- IEC 60384-1 Festkondensatoren zur Verwendung in Geräten der Elektronik – Teil 1: Fachgrundspezifikation

Für Keramikkondensatoren gelten, je nach Klasse und Bauform, mehrere Rahmenspezifikationen. Die Prüfungen und Anforderungen, die die jeweiligen Keramikkondensatoren für eine Approbation erfüllen müssen, sind festgelegt in:

- IEC 60384-8: Festkondensatoren zur Verwendung in Geräten der Elektronik – Teil 8: Rahmenspezifikation – Keramik-Festkondensatoren, Klasse 1

- IEC 60384-21: Festkondensatoren zur Verwendung in Geräten der Elektronik – Teil 21: Rahmenspezifikation: Oberflächenmontierbare Vielschichtkeramik-Festkondensatoren, Klasse 1

- IEC 60384-9: Festkondensatoren zur Verwendung in Geräten der Elektronik – Teil 9: Rahmenspezifikation – Keramik-Festkondensatoren, Klasse 2

- IEC 60384-22: Festkondensatoren zur Verwendung in Geräten der Elektronik – Teil 22: Rahmenspezifikation: Oberflächenmontierbare Vielschichtkeramik-Festkondensatoren, Klasse 2

Die genannten Normen sind in Deutschland als DIN-Normen DIN EN 60384-8/21/9/22 veröffentlicht. Für Klasse-3-Keramikkondensatoren (Sperrschichtkondensatoren) ist die entsprechende DIN-Norm zurückgezogen worden.

Anwendungen

In der nachfolgenden Tabelle sind die wichtigsten Eigenschaften und Anwendungen von Keramikkondensatoren der Klassen 1 und 2 gelistet.

| Klasse | Eigenschaften | Anwendungsbereiche |

|---|---|---|

| Klasse 1: Kondensatoren mit definiertem Temperatur-Koeffizienten |

|

Schwingkreise, Filterschaltungen, Temperaturkompensation, Kopplung und Siebung in HF-Kreisen. |

| Klasse 2: Kondensatoren mit hoher Dielektrizitäts-Zahl |

|

Kopplung, Entkopplung, Funkentstörung, Pufferung und Siebung, Snubber-Schaltungen, Durchführungskondensatoren, Leistungskondensatoren |

Vor- und Nachteile von Keramikkondensatoren

Vorteile von Keramikkondensatoren

Die elektrischen Eigenschaften von Kondensatoren können durch entsprechende Wahl unterschiedlicher Keramik-Grundmaterialien mit Keramikkondensatoren den vielfältigen Anforderungen elektronischer und elektrischer Schaltungen angepasst werden. Dabei kann gewählt werden zwischen temperatur- und frequenzstabilen elektrischen Kennwerten, wobei relativ kleine Kapazitätswerte in Kauf genommen werden müssen, oder hohen Kapazitätswerten mit allerdings temperatur- und spannungsabhängigen Kennwerten.

Wegen der leichten Formbarkeit der keramischen Grundmasse können Keramikkondensatoren leicht in nahezu jede gewünschte Bauform und Baugröße gebracht werden. Dadurch können Kondensatoren mit Spannungsfestigkeiten bis in den Bereich von 100 kV und mehr gefertigt werden. Keramikkondensatoren sind nur sehr schwer entflammbar und bieten damit als Entstörkondensatoren eine wichtige Voraussetzung für einen Einsatz in sicherheitsrelevanten Applikationen. Die größeren bedrahteten Bauformen sind außerdem relativ unempfindlich gegenüber Überspannungen und Überspannungsimpulsen. Keramikkondensatoren können in Form der SMD-Keramik-Vielschichtkondensatoren technisch und preislich günstig als oberflächenmontierbare Bauelemente hergestellt werden.

Klasse-1-Keramikkondensatoren werden bevorzugt in Applikationen für frequenzstabile Schaltungen, wie z. B. Schwingkreise, Filterschaltungen, Temperaturkompensation, Kopplung und Siebung in HF-Kreisen eingesetzt. Sie weisen kleine Verlustfaktoren, hohe Güte, geringe Abhängigkeit der Kapazität und des Verlustfaktors von der Temperatur und der Frequenz sowie so gut wie keine Alterung auf.

Klasse-2-Keramikkondensatoren bieten elektrisch relativ stabile und verlustleistungsarme Kondensatoren mit hoher Strombelastbarkeit für Anwendungen im Bereich von Stromversorgungen. Hier können insbesondere die „MLCC“ genannten oberflächenmontierbaren Keramikkondensatoren Kunststoff-Folien- oder kleinere Elektrolytkondensatoren ersetzen. Keramikkondensatoren unterliegen vor allem gegenüber Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten einer sehr viel geringeren Alterung.

Nachteile von Keramikkondensatoren

Oberflächenmontierbare Keramikkondensatoren (MLCC) mit kleinen Baugrößen sind empfindlicher gegenüber Überspannung und energiereichen Überspannungsimpulsen, die zu einem Kurzschluss des Bauelements führen können. Sie sind außerdem sehr empfindlich gegenüber mechanischen Beanspruchungen bei der Bestückung und bei mechanischer Durchbiegung der Leiterplatte infolge von Vibrations- und Stoßbelastung. Brüche in der Keramik und ggf. Kurzschlüsse können die Folge sein. Auch die thermische Beanspruchung beim Löten, insbesondere bei Lötung mit bleifreien Loten, kann zu Brüchen und Kurzschlüssen an SMD-Keramikkondensatoren führen.

Bei Klasse-2-Keramik-Kondensatoren kann unter bestimmten Umständen Mikrofonie auftreten. Sie entsteht bei elektromagnetischen Einkopplungen, die unter Umständen mechanische Schwingungen der Keramik zur Folge haben können. Der Piezoeffekt bestimmter Keramiken kann dann zu den als „Mikrofonie“ bekannten induzierten Wechselspannungen an den Kondensatoren führen.

Der Kapazitätswert von Klasse-2-Keramikkondensatoren ist spannungsabhängig. Bei höheren Betriebsspannungen sinkt der Kapazitätswert.

Bei SMD-Keramikkondensatoren können wegen ihrer sehr geringen internen ohmschen Verluste bei der Montage auf Leiterplatten unter Umständen ungedämpfte Resonanzkreise mit sehr hohen Störfrequenzen mit den Zuleitungs-Leiterbahnen entstehen.

Marktdaten, Hersteller und Produkte

Marktführer auf dem Gebiet der Keramikkondensatoren mit Marktanteilen im zweistelligen Prozentbereich sind: Murata, Samsung Electro-Mechanics (SEMCO), Taiyo Yuden. Danach folgen eine ganze Reihe großer, weltweit operierender Hersteller mit Marktanteilen im einstelligen Prozentbereich: TDK/EPCOS, Kyocera/AVX, Phycomp/Yageo, Kemet, Walsin, Vishay/Vitramon, ROHM, EPCOS, Dover Technologies (Novacap, Syfer). (Daten Stand 2012)

Eine Übersicht über die Produktspektren weltweit operierender Hersteller im März 2008 gibt die folgende Tabelle: