Betoninstandsetzung

Betoninstandsetzung ist immer dann erforderlich, wenn Bauteile oder Bauwerke aus Beton und Stahlbeton aufgrund ihrer Herstellung, Nutzung oder Exposition gegenüber betonschädigenden Medien in ihrer visuellen Erscheinung oder Funktion beeinträchtigt sind. Die Betoninstandsetzung beschreibt Technologien zur Wiederherstellung bzw. Verlängerung der Dauerhaftigkeit von Bauteilen aus Beton und Stahlbeton. Die Besonderheiten der Betoninstandsetzung stellen im Regelfall höhere Anforderungen an das Fachwissen und die speziellen Materialkenntnisse der Planenden und Ausführenden als vergleichbare Tätigkeiten im Neubau. Die werterhaltenden Maßnahmen führt der spezialisierte Betoninstandsetzer aus.

Grundlagen

Beton ist ein chemisch instabiler Baustoff. Verschiedene innere und äußere Einflüsse können die Beständigkeit von Beton nachhaltig beeinflussen. Durch die typische Anwendung von Beton im Verbund mit Bewehrung aus Stahl ergeben sich weitere die Dauerhaftigkeit von Beton beeinflussende Faktoren. Aufgrund der Vielfalt der Schadensursachen und Schadensbilder an Stahlbetonkonstruktionen gibt es differenzierte Instandsetzungsprinzipien. Diese sind für Deutschland in der Technischen Regel „Instandhaltung von Betonbauwerken“ des DIBt beschrieben, die Teile der Richtlinie Schutz und Instandsetzung von Betonbauteilen (Instandsetzungs-Richtlinie) des Deutschen Ausschusses für Stahlbeton (kurz DAfStb) ersetzt. Seit 2006 wird die Betoninstandsetzung auf europäischer Ebene durch die Europäische Norm EN 1504 (in Deutschland DIN EN 1504) Produkte und Systeme für den Schutz und die Instandsetzung von Betontragwerken geregelt.

Die Grundprinzipien lassen sich wie folgt zusammenfassen:

1. Schutz der Bewehrungsoberfläche vor Korrosion durch

- Beschichtung der Bewehrung

- elektrochemischen Korrosionsschutz

2. Wiederherstellung der Betonoberfläche durch

- Verschluss von Rissen

- Reprofilierung von Fehlstellen

3. Schutz der Betonoberfläche vor dem Eindringen korrosiver Medien durch

- Erhöhung der Betonüberdeckung der Bewehrung

- Auftrag von Oberflächenschutzsystemen

Voraussetzung für eine erfolgreiche Betoninstandsetzung ist das Wissen um die konkrete Schädigungsursache und die Ableitung der richtigen Instandsetzungsmaßnahmen. Eine Instandsetzung ist dann erfolgreich, wenn der Ist-Zustand der Konstruktion dem Soll-Zustand möglichst nahekommt. Der Soll-Zustand von Stahlbetonkonstruktionen wird u. a. anhand der Expositionsklassen nach DIN 1045 bestimmt. Aus der Gegenüberstellung des festgelegten Soll-Zustandes der Konstruktion und des im Rahmen der Zustandsanalyse festgestellten Ist-Zustandes kann die Notwendigkeit einer Instandsetzung abgeleitet werden. Im Rahmen der Instandsetzungskonzeption werden aus den vorgefundenen Zuständen und Expositionen schadens- und bauteilbezogene Instandsetzungsvarianten abgeleitet. Aus diesen Varianten werden die unter Wirtschaftlichkeits- und Nutzungsaspekten günstigsten Instandsetzungsschritte ausgewählt.

Die baustoffliche Betoninstandsetzung kann nur unter der Voraussetzung einer positiven tragwerksplanerischen Bewertung der Konstruktion bzw. der durchzuführenden Verstärkungs- und Instandsetzungsmaßnahmen erfolgen.

Schadensanalyse

Bevor man Schäden an einem Betonbauteil instand setzt, ist die Ursache der aufgetretenen Schäden festzustellen. Die genaue Klärung ist die Voraussetzung für eine dauerhafte Wiederherstellung der zur Zweckerfüllung der Konstruktion erforderlichen Eigenschaften. Ohne Klärung und Abstellung der Schadensursache, wird das gleiche Schadensbild über kurz oder lang wieder auftreten. Instandsetzungsmaßnahmen an Betonbauwerken, welche nur auf architektonische oder nutzungstechnische Erfordernisse ausgerichtet sind, also nur auf die Wiederherstellung des ursprünglichen Zustandes zielen, ohne die Ursachen des Schadens dauerhaft zu beseitigen, sind Flickwerk auf Zeit und meist Fehlinvestitionen.

Stahlbetonkonstruktionen sind Verbundbauteile, deren Standsicherheit und Dauerhaftigkeit nur durch das Zusammenwirken von Stahl und Beton gemäß den Regeln des Stahlbetonbaus sichergestellt ist. Treten Schäden an solch einer Konstruktion auf, dann ist oft die Frage zu klären, in welchem Maße das Verbundverhalten und damit die der Bemessung zugrunde gelegte Verteilung der Kräfte und Spannungen im Bauteil noch gegeben sind. Schäden an Stahlbetonbauwerken sind häufig nicht durch zufällige Ausführungsmängel verursacht, sondern die ersten Zeichen für im Bauwerk vorhandene konstruktive, Betontechnische oder Baustofftechnische Mängel. Nicht nur, dass ein Schaden mit Sicherheit wieder auftreten wird, wenn man ihn bloß mit irgendwelchen Maßnahmen überdeckt, es besteht auch die Gefahr, dass leichtere Schäden, die ja oft nur das erste Anzeichen für vorhandene Konstruktionsmängel sind, so verdeckt werden, dass ernstere Mängel nicht erkannt werden und später zu erheblichen Schäden bis hin zum Verlust der Standsicherheit des Bauteils führen können.

Liegen für die zu sanierende Konstruktion noch Ausführungsunterlagen vor (Ausführungspläne, Bewehrungszeichnungen usw.), dann kann man anhand der Unterlagen überprüfen, ob die tatsächliche Belastung oder Beanspruchung den bei Erstellung des Bauwerks zugrunde gelegten Annahmen entsprechen. Liegen keine solchen Unterlagen mehr vor, was bei älteren Bauwerken häufig der Fall ist, dann muss man auf Grund einer ausreichenden Zahl von Stichproben die für Dauerhaftigkeit und Standsicherheit des Bauwerks erforderlichen Parameter ermitteln. Das sind vor allem Betonfestigkeit, Karbonatisierungsgrad, Lage und Zustand der Bewehrungsstähle, Chloridbeaufschlagung und Risse im Beton. Erst nach ausreichender Prüfung des Istzustandes und Klärung der Schadensursachen kann man an die Erstellung eines Sanierungskonzeptes gehen.

Das Sanierungskonzept beschreibt einen technisch und wirtschaftlich gangbaren Weg vom Istzustand zum Sollzustand der Konstruktion. Hierbei sind wegen der oft geschwächten Standsicherheit keineswegs geringere, sondern im Regelfall höhere Anforderungen an das Fachwissen und die speziellen Materialkenntnisse der planenden, ausführenden und überwachenden Ingenieure und Facharbeiter zu stellen als bei Neubauten. Bei allen Maßnahmen die über reine Oberflächenausbesserungen hinausgehen, besteht statisch gesehen kein Anlass, zwischen Sanierung und Verstärkung zu unterscheiden. Gleichgültig ob ein tragender Querschnitt nur wiederhergestellt oder verstärkt wird, die Fragen der Kraftumlagerung und des eventuell unterschiedlichen Verformungsverhaltens müssen geklärt werden, bevor man sich für ein bestimmtes Material zur Querschnittsergänzung entscheidet. Dies erfordert gründliche Kenntnisse über das Verhalten von Baustoffen und Bauteilen unter den auftretenden last-, nutzungs- und umweltbedingten Beanspruchungen.

Die Analyse der Schäden einer Stahlbetonkonstruktion ist Voraussetzung für die Auswahl geeigneter Instandsetzungstechnologien und -materialien und somit Grundlage für eine erfolgreiche Instandsetzung.

Untersuchungsmethoden

Die Schadensanalyse besteht aus Untersuchungen vor Ort (am Bauwerk) und Untersuchungen im Labor (an gewonnenen Baustoffproben). Dabei kommen folgende Untersuchungsmethoden zur Anwendung.

Untersuchungen am Bauwerk

- Die visuelle Bestandsaufnahme dient der Erfassung des Schadensumfanges, der vorliegenden Expositionen sowie der Festlegung der zu untersuchenden Bereiche. Typische Zustände des Bauwerkes werden in Bildform dokumentiert.

- Die zerstörungsfreie Lokalisierung der Bewehrung erfolgt mit magnetinduktiven Messsystemen, die die Feststellung der Lage einzelner Bewehrungsstäbe mit hoher Genauigkeit ermöglichen. Die marktüblichen Messsysteme können Bewehrung bis in eine Tiefe von ca. 10 cm lokalisieren.

- Die zerstörungsfreie Messung der Betonüberdeckung der Bewehrung erfolgt mit dem gleichen Messsystem wie die Lokalisierung der Bewehrung. Zur zerstörungsfreien Ermittlung der Betonüberdeckung ist es erforderlich, dass der Durchmesser der Bewehrungsstäbe z. B. aus Planunterlagen bekannt ist.

- Die zerstörungsfreie Messung der Druckfestigkeit des Betons erfolgt mit dem Rückprallhammer nach EN 12504-2. Bei der Messung wird ein Bolzen mit definierter Kraft gegen die Betonoberfläche geschleudert. Aus der Intensität des Rückpralls kann auf die Festigkeit des Betongefüges rückgeschlossen werden. Um Einflüsse aus der Ungleichmäßigkeit der Betonoberfläche zu vermeiden, steht jeder angegebene Festigkeitswert für mindestens 10 Einzelprüfungen. Die zerstörungsfreie Messung der Druckfestigkeit ersetzt nicht die Prüfung der Betondruckfestigkeit nach EN 12390-3 an Prüfkörpern. Die zerstörungsfrei bestimmte Druckfestigkeit kann für den Nachweis der Gleichmäßigkeit von Ortbeton sowie für die Darstellung von Bereichen oder Flächen geringer Güte oder für beschädigten Beton in Konstruktionen verwendet werden.

- Die zerstörungsfreie Bewertung des Korrosionszustandes der Bewehrung kann durch Messung des Potentialfeldes auf der Betonoberfläche vorgenommen werden. Dazu ist die flächige Erfassung des Feldes erforderlich. An einer Sondierungsöffnung ist der bauteiltypische Referenzwert des Potenzialfeldes für den anzutreffenden Korrosionszustand zu ermitteln. Die Detektion korrodierter Stähle setzt umfangreiche Erfahrungen und eine kritische Bewertung des Gesamtzustandes des Bauteils voraus.

- Die zerstörungsarme Bewertung des Korrosionszustandes der Bewehrung basiert auf der lokalen Freilegung der Bewehrung an der Stelle der geringsten Betonüberdeckung im Bauteil. Die Bewertung des Korrosionszustandes erfolgt nach der visuellen Erscheinung der Bewehrungsoberfläche.

- Für die zerstörungsarme Messung der Carbonatisierungstiefe des Betons wird eine frische Betonbruchfläche mit einem geeigneten Indikator – meist Phenolphthaleinlösung – besprüht. Anhand des Tiefenprofils des Farbumschlages lässt sich der Fortschritt der Betonkorrosion ermitteln.

- Die zerstörungsarme Messung der Oberflächenzugfestigkeit der Betonoberfläche erfolgt mit dem Abreißversuch. Dazu werden Prüfstempel mit einer definierten Fläche auf den Beton geklebt. Anschließend werden die Stempel mit einem – meist elektropneumatischen – Prüfgerät mit einer definierten Belastungsgeschwindigkeit von der Oberfläche abgezogen. Der Messwert der Bruchkraft sowie das Bruchbild und die Bruchtiefe lassen Aussagen zur Güte der Betonoberfläche zu. Für Betoninstandsetzungssysteme sind verschiedene Mindestwerte der Oberflächenzugfestigkeit erforderlich.

- Für die erweiterte Untersuchung der Betoneigenschaften ist die Entnahme von Betonproben erforderlich. Im Regelfall erfolgt dies durch die Entnahme von Bohrkernen im Nassbohrverfahren. Um das Bauteil so wenig wie möglich zu schwächen, sollte vor der Bohrung die Bewehrung lokalisiert werden.

- Die Entnahme von Bewehrungsstahlproben sollte nur nach Freigabe durch den Tragwerksplaner erfolgen. Für die Ermittlung der mechanischen Eigenschaften von Bewehrungsstahl im Zugversuch ist die Entnahme von mindestens 35 cm langen Proben erforderlich.

Untersuchungen im Labor

- Die Betrachtung des Betongefüges dient der visuellen Feststellung von Besonderheiten des Betons und der Gesteinskörnung. Diese geben Hinweise auf eventuelle Schadensursachen und den Schadensgrad.

- Die Ermittlung der Druckfestigkeit des Betons erfolgt durch Belastung einer Betonprobe nach EN 12390-3 bis zum Bruch. Aus dem Verhältnis der belasteten Querschnittsfläche und der Bruchlast errechnet sich die Druckfestigkeit.

- Zur Ermittlung der Rohdichte des Betons wird die Masse einer bestimmten Probe ins Verhältnis zum Volumen der Probe gesetzt (EN 12390-7). Das Verhältnis entspricht der Rohdichte.

- Die Ermittlung der chemischen Zusammensetzung des Betons erfolgt mit den verschiedensten Analysemethoden. Ziel ist die Ermittlung von Informationen zur Rezeptur des Betons und seiner Komponenten. Anhand dieser Informationen können Ableitungen zum Dauerhaftigkeitsverhalten gezogen werden. Die Auswahl entsprechender Instandsetzungsmaterialien verhindert eventuelle schädigende Reaktionen zwischen Bestandsbeton und Ergänzung. Häufig untersucht werden:

- der Gesamtsulfatgehalt,

- der Gesamtchloridgehalt

- Auch zur Ermittlung betonschädigender Bestandteile kommen unterschiedlichste Analysemethoden (z. B. REM) zur Anwendung. Durch Ermittlung von Art und Anteil schädigender Substanzen sind Aussagen zur Schadensursache der Betonkonstruktion möglich.

Untersuchungsumfang

Der Umfang der durchzuführenden Untersuchungen ist nicht festgelegt. Das Mindestmaß ergibt sich jedoch aus dem zu untersuchenden Bauwerk, der Vielfalt seiner Konstruktionen und Beanspruchungen sowie der statistischen Sicherheit der Einzelaussagen einer Untersuchung.

Untergrundvorbereitung

Zur Erzielung einer ausreichenden Haftfestigkeit ist der Untergrund entsprechend vorzubereiten. Die Instandsetzung von Beton erfolgt überwiegend durch das Auftragen von Ersatz- oder Schutzschichten. Dazu muss der Untergrund ausreichend tragfähig sein. Geschädigter Beton erfüllt diese Anforderungen in den seltensten Fällen. Somit sind vor Auftrag der Instandsetzungsmaterialien Maßnahmen erforderlich, die gewährleisten, dass die Betonoberfläche frei ist von

- losen und mürben Teilen und von sich leicht ablösenden Schichten – sie darf nicht abmehlen oder absanden,

- Schalen, Ablösungen und Rissen parallel zur Oberfläche,

- Kiesnestern und anderen Hohlstellen,

- artfremden Stoffen (Gummiabrieb, Öl, Bewuchs etc.).

Der vollständige Abtrag karbonatisierter Betonschichten ist nicht zwingend erforderlich, da karbonatisierte Bereiche des Altbetons durch Diffusionsvorgänge dauerhaft realkalisiert werden und dann für die Bewehrung wieder einen sicheren Korrosionsschutz bieten können. Gemäß Instandsetzungs-Richtlinie des DAfStb ist in Bereichen, in denen die mittlere Karbonatisierungstiefe um mehr als 15 mm hinter die Bewehrungslage vorgedrungen ist, der Beton bis zur Oberfläche der äußeren Bewehrungslage zu entfernen.

Im Gegensatz dazu muss bei vorliegender chloridinduzierter Korrosion der Bewehrung der Beton vollständig bis in eine Tiefe entfernt werden, in welcher der korrosionsauslösende Chloridgehalt (0,5 % bezogen auf die Zementmasse bei schlaffer Bewehrung) wieder unterschritten wird. Im anderen Falle würden die verbleibenden Chloride auch nach erfolgter Instandsetzung unterhalb der neu aufgebrachten Betonschicht den Korrosionsprozess aufrechterhalten.

Die instand zu setzende Betonoberfläche muss bestimmte Mindestmaße der Oberflächenzugfestigkeit aufweisen. Die Oberfläche der freigelegten oder freiliegenden Bewehrung muss je nach Art der Instandsetzung einen dem Normreinheitsgrad Sa 2½ nach EN ISO 12944-4 ähnlichen Zustand aufweisen.

Zur Untergrundvorbereitung können folgende Verfahren zur Anwendung kommen:

- Stemmen dient dem Abtrag von gelockertem oder gerissenem Beton und zur Freilegung korrodierter Bewehrung. Zur Anwendung kommen elektrische oder pneumatische Stemmwerkzeuge. Die Arbeiten sind sehr lärm- und staubintensiv. Beim Stemmen besteht die Gefahr, dass die Stemmwerkzeuge den Bewehrungsstahl verletzen oder den Verbund zwischen Bewehrung und Beton lockern. Der Eintrag von Erschütterungen in das Bauwerk kann Risse zur Folge haben.

- Mit der Drahtbürste lässt sich an für andere Reinigungsverfahren unzugänglichen Stellen rudimentär der Beton oder die Bewehrung für folgende Instandsetzungsschritte vorbereiten. Soweit möglich sollten andere Verfahren zur Anwendung kommen.

- Die Nadelpistole besteht aus einem Nadelbündel, das pneumatisch betrieben gegen den Untergrund geschleudert wird. Dabei werden lockere oder nicht fest anhaftende Bestandteile abgetrennt. Mit der Nadelpistole lassen sich ansatzweise die Anforderungen an eine regelgerechte Untergrundvorbereitung erfüllen. Der Einsatz der Nadelpistole ist vergleichsweise staubarm.

- Durch Partikeltrockenstrahlen lassen sich Schichten der Betonoberfläche sowie Rostschichten auf der Bewehrungsoberfläche abtragen. Dazu wird spezielles Strahlgut (meist Schlacken) mit Luftdruck (6 bis 12 bar) gegen die Oberfläche geschleudert. Beim Aufprall werden die weniger festen Bestandteile von der Oberfläche gelöst. Das Verfahren ist sehr lärm- und staubintensiv.

- Das Kugelstrahlen erfolgt in einem geschlossenen Kreislauf. In einem speziellen Gerät werden Stahlkugeln mit einem schnell rotierendem Schleuderrad gegen die zu bearbeitende Oberfläche geschleudert. Beim Aufprall lösen sich die weniger festen Bestandteile der Oberfläche und werden gemeinsam mit den Kugeln sofort wieder abgesaugt. Kugeln und Strahlgut werden innerhalb des Gerätes getrennt. Die Kugeln werden sofort wieder verwendet. Das Verfahren ist vergleichsweise staubarm, lässt sich jedoch nur auf ebenen horizontalen oder leicht geneigten Flächen anwenden.

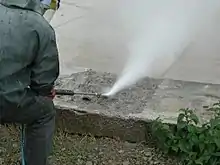

- Beim Hoch- und Höchstdruckwasserstrahlen erfolgt der Abtrag der Betonoberfläche und das Freilegen der Bewehrung mit einem starken Wasserstrahl. Unterschieden wird zwischen Strahlen im Druckbereich unter Hochdruck, über 850 bar (Höchstdruck) und über 2000 bar (Ultrahöchstdruck). Ökonomisch kann unter 800 bar kein Beton abgetragen werden. Die Intensität des Abtrags wird neben dem Druck über den Volumenstrom des Wassers und die Form der Düse beeinflusst. Die üblichen Durchmesser liegen bei Handlanzeneinsatz bei 0,8 mm bis 1,3 mm. Bei automatengeführten Düsen liegen die Durchmesser bei 2 bis über 4 mm, wobei im letzteren Fall ca. 1000 bar Druck anliegen und pro Minute ca. 450 l Wasser durch die Düse gepresst werden. Dazu ist eine Antriebsleistung der Wasserpumpe von ca. 1000 kw notwendig. Neben Düsen für den gezielten punktuellen Abtrag gibt es rotierende Düsen für die flächige Untergrundvorbereitung. Bei der Anwendung der Wasserstrahlverfahren ist die Nebelbildung und der Wasseranfall im Arbeitsbereich zu beachten. Wesentlicher Vorteil der Wasserstrahlverfahren ist, dass ein tiefgreifender Betonabtrag bei vergleichsweise geringer Erschütterung des Bauteils möglich ist. Die durch herkömmliche Verfahren wie Stemmen verursachten Spannungsrisse werden weitgehend vermieden. Durch die geringen Erschütterungen wird so gut wie kein Körperschall am Bauwerk übertragen, jedoch kann der Luftschall bei freistrahlender Düse über 120 Dezibel liegen.

- Das Flammstrahlen wird in manchen Fällen zum Abtragen kontaminierter Betonoberflächen eingesetzt. Es kann nicht auf freiliegender Bewehrung angewandt werden, weil die Gefahr besteht, dass sich der plötzlich auf Flammtemperatur aufgeheizte Stahl dehnt, und es in den noch im Beton verbleibenden Stählen zu Lockerungen des Verbundes zwischen Stahl und Beton kommt.

- Abschleifen des Untergrundes. Ein neu zugelassenes Verfahren, um Betonoberflächen von unerwünschten Stoffen zu befreien. Dazu wird meist ein Winkelschleifer mit einer Diamantschruppscheibe verwendet. Nachteil dieser Methode: Der Untergrund weist eine glatte Oberfläche auf, was beim Auftragen weiterer Schichten problematisch sein kann (Griffigkeit).

Rissinstandsetzung

Risse im Beton lassen den Zutritt korrosiver Medien zum Betongefüge und zur Bewehrung zu. Aufgrund der Auflösung des Verbundes können Risse die Tragfähigkeit eines Bauteils aus Stahlbeton beeinträchtigen. Zur Instandsetzung von Rissen kommen folgende Prinzipien zur Anwendung:

- Schließen der Risse als Schutz gegen das Eindringen von Schadstoffen in das Bauteil

- Abdichten der Risse als Schutz gegen das Durchdringen des Bauteils

- dehnfähiges Verbinden der Rissflanken mit elastischen Materialien zum dauerhaft begrenzt beweglichen Verschluss des Risses

- kraftschlüssiges Verbinden der Rissflanken zur Herstellung eines zug- und druckfesten Verbundes im Bauteil

Die Art der zur Anwendung kommenden Materialien und Technologien ist abhängig von den Eigenschaften des Risses:

- Rissart (oberflächennah, durchgehend)

- Rissverlauf (senkrecht, diagonal, netzförmig…)

- Rissbreite

- Rissbewegungen (kurzzeitig, täglich, langfristig)

- Risszustand (wasserführend, feucht, trocken, Verschmutzung…)

Für die Rissinstandsetzung kommen folgende Verfahren zur Anwendung:

- Tränkung – nur oberflächennahe Rissfüllung ohne Druck

- Injektion – Rissfüllung unter Druck

Verfahrensbedingt kommen folgende Materialien zum Einsatz:

- Epoxidharz EP – für Tränkung, Injektion für kraftschlüssiges Verbinden

- Polyurethanharz PUR – Injektion für dehnfähiges Verbinden

- Zementleim ZL, Zementsuspension ZS – Tränkung, Injektion für kraftschlüssiges Verbinden

Die heute zur Verfügung stehenden Geräte und Spezialharze gestatten die Verpressung von Rissen mit einer Rissweite bis herab zu 0,1 mm. Die Injektion von Zementleimen oder -suspensionen setzt größere Rissbreiten (Zementleim 0,8 mm, Zementsuspension 0,2 mm) voraus.

Dehnfähiges Verbinden

Zur Abdichtung von gerissenen Bauteilen und bei sich bewegenden Fugenflanken werden zweikomponentige Polyurethanharze injiziert, die nach der Aushärtung noch eine gewisse Elastizität aufweisen, durch ihre gute Haftung an den Rissflanken – also auch bei leichten Verformungen des Bauteils – ihre abdichtende Funktion bewahren. Bei der Instandsetzung wasserführender Risse werden schnell schäumende Polyurethane (SPUR) an der Wassereintrittsstelle im hinteren Drittel oder hinter dem Riss eingesetzt. Diese SPUR haben nur eine temporäre abdichtende Funktion, die den nachfolgenden Einsatz der regulären Materialien ermöglicht.

Kraftschlüssiges Verbinden

Sind aus statischen Gründen zug- und druckfeste Verbindungen der Rissflanken notwendig, werden Zementemulsionen, Zementsuspensionen oder Epoxidharz injiziert. Da infolge der im Beton enthaltenen groben Zuschläge die Rissflanken immer gezackt ausgebildet sind, wird bei weitgehender Verfüllung auch die Fähigkeit des Betons wiederhergestellt, Kräfte aufzunehmen, die nicht rechtwinklig, sondern auch schräg oder gar parallel zu den Rissufern verlaufen.

Korrosionsschutz der Bewehrung

Besteht trotz aller Beschichtungen der Betonoberfläche die Gefahr, dass korrosive Medien weiterhin Zutritt zur Bewehrung haben, sind Maßnahmen zum Korrosionsschutz zu ergreifen. Diese basieren auf der direkten dichten Beschichtung der Bewehrungsoberfläche oder der elektrochemischen Verhinderung der Korrosion der Bewehrungsoberfläche.

- Bei der Beschichtung der Bewehrung können reaktionserhärtende Systeme (PC Epoxidharz) zur Anwendung kommen, dabei beträgt die Mindestschichtdicke 300 µm. Kunststoffmodifizierte zementgebundene Systeme (PCC) werden mit einer Mindestschichtdicke von 1000 µm ausgeführt. Der Korrosionsschutz muss in mindestens zwei Arbeitsgängen ausgeführt werden. Zur besseren Kontrolle können die Materialien für beide Arbeitsgänge unterschiedlich pigmentiert sein. Reaktionserhärtende Systeme können zur Verbesserung des Verbundes (physikalisch) zum Betonersatzmörtel mit feuergetrocknetem Quarzsand abgesandet werden. Bei der Bewehrungsbeschichtung ist zwingend darauf zu achten, dass die Bewehrungsoberfläche vollständig bedeckt ist, da ansonsten sehr kleine Anoden (Beschichtungsfehlstellen) gegen großen Kathoden stehen, wodurch ein Korrosionsfortschritt eher verstärkt und beschleunigt wird. Übergangsbereiche zwischen Bewehrung und Beton sind um einige Millimeter überlappend zu beschichten, grundsätzlich ist der Korrosionsschutz aber nur auf den Stahl zu applizieren.

Die häufigst angewendete Form der Korrosionsschutzbeschichtung sind kunststoffmodifizierte zementgebundene Systeme (PCC). Sie gelten nicht als geschlossene Bewehrungsbeschichtung (Prinzip C). Ein PCC-Korrosionsschutz hat als Hauptbindemittel Zement und kann daher kein geschlossenes System bilden. Der Korrosionsschutz basiert hier vielmehr auf eine Katalysatorwirkung durch den hohen Zementanteil. Der gereinigte Bewehrungsstahl bildet durch ihn (hoher Zementanteil = hohe Alkalität) sehr schnell und intensiv wieder eine geschlossene Passivschicht an der Oberfläche, welche ihn aktiv vor Korrosion schützt. Evt. kann das gleiche Material ebenfalls die Funktion der Haftbrücke auf der Betonausbruchfläche übernehmen ist aber unbedingt in einem weiteren Arbeitsgang nach vollständiger Aushärtung des Korrosionsschutzes und unmittelbar vor dem Einbringen der Grobmörtels (frisch in frisch) aufzutragen.

- Beim kathodischen Korrosionsschutz wird der Schutz der Bewehrung durch fremdstrominduzierte Polarisierung häufig mit inerten Anoden hergestellt. Dazu wird in ein Beschichtungssystem (meist Spritzmörtel) eine besonders beständige Netzelektrode eingelegt. Durch Anlegen einer Spannung wird die Bewehrung zum kathodischen und die Netzelektrode zum anodischen Teil der Korrosionszelle. An der Bewehrung tritt bei dieser Form kein Materialverlust mehr auf. Die Dauerhaftigkeit der Anode sollte der Restnutzungsdauer des Bauteils entsprechen.

Eine neuartige Lösung ist der Einsatz von Glasfaserbewehrung, die aufgrund der Korrosionsbeständigkeit und der Resistenz gegen Säuren und Basen für den Einsatz in aggressiver Umgebung sehr gut geeignet ist.

Betonersatz

Fehlstellen und Ausbrüche in der Betonoberfläche werden nach entsprechender Untergrundvorbereitung mit Betonersatzsystemen reprofiliert, wenn keine zusätzliche Erhöhung der Betonüberdeckung erforderlich ist. Je nach zu erwartender Exposition oder folgenden Beschichtungen erfolgt der Betonersatz mit kunststoffmodifizierten zementgebundenen Mörteln oder – abhängig vom zugrunde liegenden Regelwerk – mit reinen zementgebundenen Mörteln. Epoxidharzmörtel (PC) werden i. d. R. nur in besonderen Fällen (chemische Belastung, Schnelligkeit u. a.) eingesetzt. Diese sind speziell bei Verkehrsflächen räumlich (Fläche ≤ 1 m²) nur beschränkt anwendbar und werden hier nicht weiter berücksichtigt.

Der Ersatz mit rein mineralischen Systemen erfolgt aufgrund der besseren Verdichtung des Materials im Spritzverfahren (Spritzmörtel, Spritzbeton). Kunststoffmodifizierte Systeme können im Handauftrag verarbeitet werden. Zur Verbesserung des Haftverbundes zwischen Bestandsbeton und Betonersatz ist vor der Reprofilierung mit kunststoffmodifizierten Systemen im Handauftrag das Aufbringen einer Haftbrücke erforderlich.

Für einen erfolgreichen Betonersatz ist eine mittlere Oberflächenzugfestigkeit von 1,5 N/mm² erforderlich. Der kleinste Einzelwert einer Prüfserie darf 1,0 N/mm² betragen.

Die Auswahl der Instandsetzungsmörtel und -betone erfolgt unter Berücksichtigung der Beanspruchbarkeitsklassen

- Beanspruchbarkeitsklasse M 1 – nur bei Anforderungen an die Wiederherstellung der Bauteilgeometrie

- Beanspruchbarkeitsklasse M 2 – bei erweiterten Anforderungen an den Carbonatisierungswiderstand und die Applikation bei dynamischer Beanspruchung

- Beanspruchbarkeitsklasse M 3 – bei Berücksichtigung im Rahmen des Tragfähigkeits- oder Gebrauchstauglichkeitsnachweises

Haftbrücke

Das Auftragen einer Haftbrücke dient der Verbesserung des Verbundes zwischen Instandsetzungsbeton und Untergrund und muss deshalb grundsätzlich 'frisch in frisch' erfolgen. Zum Einsatz kommen zwei Varianten: Zum einen rein zementgebundene Haftbrücken (Körnung 0/2 mm) und zum anderen zementgebundene und polymermodifizierte Systeme. Neben der Verbundverbesserung dienen Haftbrücken auf ausreichend vorgenässtem Beton (beginnend bei 24 Stunden) auch als Feuchtigkeitsbarriere zwischen den beiden Schichten. Die Wirksamkeit zementgebundener Haftbrücken steigt mit dem Eindringen in den Betonuntergrund und ist deshalb auf die 'matt-feuchte' Reparaturstelle aufzubringen.

Der Auftrag erfolgt meist mit einer groben Bürste oder einem Pinsel. Einige Produkte entsprechen den Anforderungen an einen mineralischen Korrosionsschutz der Bewehrung. Bei diesen Produkten können die Haftbrücke und der Korrosionsschutz mit dem gleichen Material, aber in getrennten Arbeitsgängen aufgebracht werden.

Leider sind bisher keine maschinellen Spritzverfahren zum Auftragen der Haftbrücke bekannt und ausgereift.

Reparaturmörtel

Als Reparaturmörtel (veraltet auch Ausbesserungs- und Flickmörtel) kommen aufgrund der besonderen Anforderungen – insbesondere an den Verbund mit dem Untergrund auch im Randbereich von Ausbrüchen sowie die Dichtigkeit der Betonüberdeckung – ausschließlich kunststoffmodifizierte zementgebundene Mörtel zur Anwendung. Art und Umfang der organischen Vergütung der Mörtel richtet sich nach den erforderlichen Eigenschaften. Im Regelwerk werden folgende Anwendungsfälle unterschieden:

- PCC I – für waagerechte und schwach geneigte Flächen

- PCC II – für beliebige Einbaulagen, auch über Kopf

Der großflächige Auftrag kunststoffmodifizierter Mörtel kann auch im Trockenspritzverfahren als SPCC erfolgen. Bei dieser Applikationsart ist in der Regel keine Haftbrücke auf der Bestandsoberfläche erforderlich. SPCC darf nicht für waagerechte Flächen und für tragende Bauteile genutzt werden. Er wird meist zur großflächigen Erhöhung der Betondeckung verwendet. Dafür ist er aufgrund seiner Dichtheit und einer verarbeitbaren Minimalstärke von 10 mm gut geeignet.

Spritzmörtel

Als Spritzmörtel wird der Auftrag zementgebundener Mörtel im Spritzverfahren bezeichnet. Spritzmörtel weisen im Unterschied zum Spritzbeton ein kleineres Größtkorn der Gesteinskörnung auf. Aufgrund des Größtkorns von 4 mm können geringere Schichtdicken sowie die Wiederherstellung der Betonoberfläche in eng bewehrten Bauteilen realisiert werden. Spritzmörtel nach DIN 1045 werden meist im Trockenspritzverfahren verarbeitet. Kunststoffvergütete Spritzmörtel haben einen relativ hohen Karbonatisierungswiderstand und werden entweder im Nassspritzverfahren oder im Trockenspritzverfahren verarbeitet.

Bei der Verarbeitung kunststoffvergüteter zementgebundener Mörtel im Spritzverfahren spricht man von SPCC. Die Verarbeitung dieser Mörtel stellt höhere Anforderungen an Personal (Düsenführerschein) und Technik.

Betoninstandsetzung mit Spritzbeton

Bei größeren Flächen, bei dickeren Auftragsstärken sowie wenn die Standsicherheit gefährdet ist, wird überwiegend das Betonspritzverfahren eingesetzt. Dabei wird ein erdfeuchtes Betongemisch auf die vorher durch Sand- oder Wasserstrahlen gereinigten und aufgerauten, zu sanierenden Flächen aufgespritzt. Durch die hohe Aufprallenergie wird der frische Beton in die vorher durch Strahlen geöffneten Poren des Betons gepresst. Dies ergibt nach der Aushärtung den für dieses Verfahren typischen guten Verbund zwischen Neu- und Altbeton. Eine zusätzliche Haftbrücke ist deshalb nicht erforderlich. Die Zug- und Schubfestigkeit in der Anschlussfuge entsprechen weitgehend den Werten, die bei in einem Guss hergestellten Betonteilen zu erwarten sind.

Von besonderer Bedeutung ist die Nachbehandlung der zur Ausbesserung auf ein Betonbauteil aufgetragenen Spritzbetonschicht. Hier wird dem jungen Beton nicht nur wie bei Neubauten durch die umgebende Atmosphäre, sondern auch noch durch den in der Regel trockenen Altbeton das zur Zementhydratation erforderliche Wasser entzogen. Der Altbeton sollte daher feucht sein und den relativ dünnen Spritzbetonschichten muss in den ersten Tagen nach dem Auftragen genügend Feuchtigkeit angeboten werden, um ein zu schnelles Schwinden zu einem Zeitpunkt zu vermeiden, an dem der Beton und vor allem die Anschlussfuge noch wenig Festigkeit aufweisen.

Falls der Einbau von Zusatzbewehrung in die neu einzubringende Spritzbetonschale erforderlich ist, so wird diese vor dem Spritzen nach den Regeln des Stahlbetonbaus an den erforderlichen Stellen und in den erforderlichen Querschnitten verlegt. Die Krafteinleitung in die zugelegte Bewehrung erfolgt allgemein über den Verbund zwischen Bewehrung und Spritzbeton. Der Anschluss an vorhandene Bewehrung erfolgt überwiegend durch Übergreifungsstöße, durch in Bohrlöcher gesetzte und vergossene Bewehrungsstähle, in Sonderfällen auch durch Anschweißen.

Spritzbeton

Zur Wiederherstellung tieferer großflächigerer Fehlstellen im Beton kommt Spritzbeton mit einem Größtkorn ab 4 mm zur Anwendung. Im Rahmen der Betoninstandsetzung wird Spritzbeton meist im Trockenspritzverfahren verarbeitet.

Beim Betonersatz im Spritzverfahren ist keine Haftbrücke auf der Bestandsbetonoberfläche erforderlich. Ein Korrosionsschutz der Bewehrung würde beim Aufprall des Spritzbetons zerstört werden. Deshalb werden Spritzmörtel und -betone nur in Bereichen angewendet, in denen entweder eine für die nachfolgende Beanspruchung ausreichende Betonüberdeckung der Bewehrung erreicht wird, oder eine Beschichtung der Betonoberfläche mit einem Oberflächenschutzsystem erfolgt.

Die Oberflächen von Spritzmörtel und Spritzbeton werden meist spritzrauh abgezogen. Das Ausreiben der beiden Materialien kann zu Unebenheiten und Gefügestörungen auf der Oberfläche führen. Zur abschließenden Oberflächenegalisierung ist der Auftrag eines kunststoffmodifizierten Spachtels besser geeignet.

Der Ersatz fehlender Betonteile zur Herstellung des erforderliche Querschnitts erfolgt je nach Größe und Tiefe der neu aufzutragenden Bereiche mit Spritzbeton, oder mit kunststoffmodifizierten Mörteln. Die Wahl eines für die jeweilige Belastung bzw. Nutzung des Bauteils geeigneten Materials ist eine entscheidende Voraussetzung für die Dauerhaftigkeit der Maßnahme. Zu berücksichtigen ist dabei vor allem der Unterschied im Verformungs- und Brandverhalten zwischen Neu- und Altbeton.

Reine Zementmörtel, die zum Ausfüllen von Plomben oder zum Ausgleich von Fehlstellen im Beton eingesetzt werden, sind aus Verarbeitungsgründen feinkörnig und zementreich. Sie neigen dadurch stark zum Schwinden, wodurch die Gefahr von Hohlstellen oder Rissbildung vor allem an den Plombenrändern besteht. Deshalb werden für solche kleineren Flickstellen meist kunststoffmodifizierte Zementmörtel eingesetzt. Dies sind hydraulisch abbindende Mörtel, denen zur Veränderung der Frisch- und Festbetoneigenschaften Kunststoffdispersionen beigemischt werden. Durch Zugabe von im Wasser dispergierten Kunststoffen werden diese sogenannten Flickmörtel elastischer, das heißt, weniger rissanfällig gemacht, und gleichzeitig ihr Wasserrückhaltevermögen verbessert, das heißt, der Nachbehandlungsanspruch verringert. Die Dispersion wird entweder kurz vor der Verarbeitung in flüssiger Form als besondere Komponente zugegeben, oder bei Trockenfertigmörteln durch Einmischen von Wasser in die Mischung gelöst. Wird der Kunststoffdispersion nach dem Einbau durch Verdunstung und Hydratation des Zementsteins das Wasser entzogen, dann verkleben sich die Kunststoffteilchen und wirken so als zusätzliches Bindemittel. Es handelt sich also um zwei unterschiedliche Erhärtungsvorgänge, die nebeneinander ablaufen. Der Zement erhärtet durch Wasseraufnahme (Hydratation), also durch einen chemischen Vorgang, während die Kunststoffteilchen durch Austrocknung, also physikalisch erhärten. Nach der Erhärtung sind die einzelnen Kunststoffteilchen (Großmoleküle) bildlich gesprochen als Kugellager zwischen den einzelnen Zementteilchen eingebettet und wirken so bei Verformung des Baustoffs ausgleichend. Zur Erzielung einer ausreichenden Haftfestigkeit ist vor Einbau des Mörtels zunächst eine Einlassgrundierung (Haftbrücke) aus einem dünnflüssigen Kunststoffanstrich aufzutragen.

Kunstharzinjektionen zur Rissverpressung

Die Sanierung tiefergehender Risse in Betonbauteilen erfolgt durch das Einpressen von flüssigen Mehrkomponentenharzen unter hohem Druck. Die heute zur Verfügung stehenden Geräte und Spezialharze gestatten die Verpressung von Rissen bis herab zu 0,1 mm.

Je nach Aufgabe der Verpressung werden hier im Wesentlichen zwei Verfahren unterschieden, bei denen unterschiedliche Produkte eingesetzt werden: Injektionen zur Abdichtung und kraftschlüssige Injektionen.

Abdichtungsinjektionen

Zur Abdichtung von gerissenen Bauteilen werden zweikomponentige Polyurethanharze verpresst, die nach der Aushärtung noch eine gewisse Elastizität besitzen, durch ihre gute Haftung an den Rissflanken also auch bei leichten Verformungen des Bauteils ihre abdichtende Funktion bewahren. Bei stärkerem Wasserandrang werden Polyurethanschäume, sogenannte Wasserstopper eingesetzt, bei denen das eingepresste Harz bei Kontakt mit Wasser unter Bildung geschlossener Poren mit starker Volumenvergrößerung reagiert. Da die großen Poren dieses aufgeschäumten Harzes aber bei ständigem Wasserandrang wieder zerstört bzw. wasserdurchlässig werden, ist damit nur eine Vorabdichtung gegen Wasserandrang möglich, bevor die endgültige Abdichtung mit stabilen Harztypen erfolgen kann.

Kraftschlüssige Injektionen

Wird durch Risse die Standsicherheit eines Bauwerks gefährdet, so können eventuell kraftschlüssige Injektionen hilfreich sein. Zweck dieser Maßnahme ist es, den Raum zwischen den Rissflanken weitgehend mit einem hochfesten Harz, in der Regel Epoxidharz zu verfüllen, um so den Beton wieder in die Lage zu versetzen, Zugkräfte zu übertragen. Da infolge der im Beton enthaltenen groben Zuschläge die Rissflanken immer gezackt ausgebildet sind, wird bei weitgehender Verfüllung auch die Fähigkeit des Betons wiederhergestellt, Kräfte aufzunehmen, die nicht rechtwinklig, sondern auch schräg oder gar parallel zu den Rissufern verlaufen.

Verstärkung

Erhöhung oder Wiederherstellung der Tragfähigkeit der Konstruktion durch

- Querschnittsvergrößerung

- Zusatzbewehrung

- Stahlstäbe und -matten

- Stahllamellen

- Kohlefaserlamellen

- Glasfaserbewehrung

Oberflächenschutz

Zu den Zielen des Oberflächenschutzes gehören:

- Egalisierung der Betonoberfläche – Spachtel

- Oberflächenschutzsysteme

Die verschiedenen Anwendungsfälle sind je nach nationalem Recht in verschiedene Klassen eingeteilt. In Deutschland (bzw. in der EU) gibt es insgesamt 12 verschiedene Oberflächenschutzsysteme, welche nachfolgend kurz beschrieben werden.

- OS-1: Hydrophobierung des Untergrundes. Hier handelt es sich nur um einen nachträglichen Schutz gegen eindringendes Wasser. Ähnlich der Verkieselung im Mauerwerk saugen sich hydrophoerende Materialien in den Beton und sind augenscheinlich nicht mehr zu erkennen.

- OS-2

- OS-3: Oberflächenschutz ohne rissüberbrückende Wirkung. Dies sind alle mögliche auf Wasser emulgierende Stoffe, welche zur farblichen Gestaltung von Betonbauteilen verwendet werden.

Überwachung

Die beiden für die Betoninstandsetzung maßgeblichen Regelwerke Instandsetzungs-Richtlinie und die Zusätzliche Technische Vertragsbedingungen und Richtlinien für Ingenieurbauten (ZTV-ING) schreiben zwei Formen der Überwachung vor: Bei der Eigenüberwachung überwacht sich das ausführende Unternehmen selbst, bei der Fremdüberwachung überwacht zusätzlich eine dafür anerkannte Überwachungsstelle. Die Eigenüberwachung hat grundsätzlich immer zu erfolgen. Sie umfasst die Durchführungen erforderlicher Prüfungen und deren Protokollierungen.

Bei Maßnahmen nach der Instandsetzungs-Richtlinie des Deutschen Ausschusses für Stahlbeton (DAfStb) muss der sachkundige Planer unter anderem festlegen, ob die geplante Maßnahme für die Erhaltung der Standsicherheit erforderlich ist. Schutz- und Betoninstandsetzungsmaßnahmen nach der ZTV-ING sind aufgrund von Festlegungen des Bundesbauministeriums (BMVBS) immer als standsicherheitsrelevant zu betrachten.

Die Bundesgütegemeinschaft Instandsetzung von Betonbauwerken e. V. ist als fremdüberwachende Stelle sowohl durch das Deutsche Institut für Bautechnik (DIBt) für Maßnahmen nach der Instandsetzungs-Richtlinie als auch seitens des BMVBS für Maßnahmen nach der ZTV-ING zugelassen.

Siehe auch

Normen

- Technische Regel Instandhaltung von Betonbauwerken

- Instandsetzungsrichtlinie des DAfStb von 2001 einschl. der drei Berichtigungen

- DIN 1045 Tragwerke aus Beton, Stahlbeton und Spannbeton

- DIN 18349 VOB Vergabe- und Vertragsordnung für Bauleistungen – Teil C: Allgemeine Technische Vertragsbedingungen für Bauleistungen (ATV); Betonerhaltungsarbeiten

- EN 1504 Produkte und Systeme für den Schutz und die Instandsetzung von Betontragwerken

Literatur

- Deutscher Ausschuss für Stahlbeton (DAfStb): Richtlinie Schutz und Instandsetzung von Betonbauteilen (Instandsetzungs-Richtlinie). Beuth-Verlag, Berlin 2001.

- Bundesministerium für Verkehr, Bau- und Wohnungswesen: Zusätzliche Technische Vertragsbedingungen und Richtlinien für Ingenieurbauten (ZTV-ING). Verkehrsblatt-Verlag, Dortmund 2010.

- Günther Ruffert: Lexikon der Betoninstandsetzung. Fraunhofer-IRB Verlag, Stuttgart 1999, ISBN 3-8167-4710-8.

- R. P. Gieler, A. Dimmig-Osburg: Kunststoffe für den Bautenschutz und die Betoninstandsetzung. Birkhauser Verlag, Berlin 2006, ISBN 978-3-7643-6345-1.

Weblinks

- http://www.dafstb.de/ABB-SKP.html – Ausbildungsbeirat Sachkundiger Planer beim DPÜ e.V. (ABB-SKP)

- http://www.betonerhaltung.com – Webseite der Bundesgütegemeinschaft Instandsetzung von Betonbauwerken e. V.

- http://www.dafstb.de – Webseite des DAfStb, Deutscher Ausschuss für Stahlbeton e. V. (Regelwerksetzer)