Estrich

Als Estrich (althochdeutsch esterih; über lateinisch astracus, astricus „Pflaster (aus Tonziegeln)“ von altgriechisch ὄστρακον óstrakon „Scherbe, irdenes Täfelchen“) bezeichnet man in Deutschland und Österreich den Aufbau des Fußbodens als ebenen Untergrund für Fußbodenbeläge. Estriche werden je nach entsprechender Art und Ausführung auch fertig nutzbarer Boden genannt.

Das schweizerische Wort für Estrich ist Unterlagsboden, das Wort „Estrich“ bezeichnet dort den Dachboden.

Neben seiner Aufgabe als „Füll- und Ausgleichsstoff“ ist ein Estrich vor allem als Lastverteilungsschicht anzusehen, unter der sich Heizungen, Wärme- und Schalldämmungen befinden können. Er kann ebenso die direkte Nutzschicht sein.

Eine Sonderform ist der sogenannte „Nutzestrich“ oder „Sichtestrich“. Dabei ist der Estrich gleichzeitig die „Nutzschicht“ ohne Oberbodenbelag. Estrich wird aus Estrichmörtel hergestellt, dieser besteht aus einer Gesteinskörnung (meist Sand) und einem Bindemittel (z. B. Zement, Calciumsulfat, Magnesiumoxid, Bitumen). Alternativ dazu gibt es auch Trockenestrich aus Fertigteilplatten.

Definition

Die DIN EN 13318 definiert den Begriff Estrich wie folgt: Schicht oder Schichten aus Estrichmörtel, die auf der Baustelle direkt auf dem Untergrund, mit oder ohne Verbund, oder auf einer zwischenliegenden Trenn- oder Dämmschicht verlegt werden, um eine oder mehrere der nachstehenden Funktionen zu erfüllen:

- den Druck gleichmäßig auf die darunterliegende Dämmung verteilen

- gleichmäßiger Untergrund für einen Bodenbelag

- unmittelbare Nutzbarkeit

- eine vorgegebene Höhenlage zu erreichen[1]

Estriche nach Bindemittel und Zuschlag

Estriche können nach ihren Bindemitteln unterschieden werden.

Zementestrich (CT)

Der bekannteste Estrich ist der nach DIN EN 13 813 als CT (von Cementitious screed) bezeichnete Zementestrich. Es handelt sich dabei um einen Mörtel, dessen Korngröße und Mischung auf seine spezielle Verwendung optimiert wurden. Üblicherweise werden Korngrößen bis zu 8 mm verwendet. Bei Estrichdicken über 40 mm darf das Größtkörn maximal 16 mm groß sein. Das Mischverhältnis von Zement zu Sand liegt etwa bei 1:5 bis 1:3.

Der Zementestrich (CT) hat den Vorteil der Beständigkeit gegenüber Wasser nach der Aushärtung. Und auch Kälte und Hitze sind keine Probleme. Außerdem können mit Zement als Bindemittel hohe Festigkeiten erreicht werden. Nachteilig ist die Anfälligkeit des Zements für chemische Angriffe (z. B. durch Säuren) und das Verhalten auf Dämmungen oder Trennlagen. Durch „Schrumpfungsvorgänge“, die sich beim Erhärtungsvorgang des Estrichs in Kriechen und Schwinden infolge der ungleichmäßigen Hydratation ausdrücken, ist die Feldgröße in der Regel auf 36 m² zu begrenzen, da sich in der Konstruktion sonst unkontrolliert Risse bilden. Des Weiteren benötigt der Zementestrich relativ lange, bis er belegereif ist.

Zementestrich erfordert nach dem Mischvorgang eine unverzügliche Verarbeitung. Und beim Einbringen und während der ersten drei Tage der Erstarrung eine Mindesttemperatur von 5 °C (auch nachts). Während der Erstarrungsphase darf diese Temperatur nicht unterschritten werden, da sonst mit starken Festigkeitsverlusten zu rechnen ist. Der Estrich ist außerdem vor Zugluft und Wassereintrag (undichtes Dach, Auskippen von Wasser usw.) zu schützen. Die Zugluft führt durch den Kapillarzug zu einer erhöhten Hydratation im Oberflächenbereich. Das bedeutet, dass „oben“ ein kleineres Volumen ist als „unten“ und der Estrich stark schüsselt. Zu viel Wärme zum Beispiel durch Zwangstrocknungen mit Heizungen führen zum Abbruch der Hydratation bzw. des Kristallwachstums. Daraus resultiert ein Schaden, wenn der Estrich Feuchte bekommt, z. B. durch Wasser aus einem Verlegemörtel. Die Begehbarkeit richtet sich nach der Art des Zements (CEM I, CEM II), der Dicke und den Umgebungsbedingungen. Ein schwimmend verlegter Zementestrich sollte frühestens nach 3 Tagen begangen werden. Nach 28 Tagen kann die erste Feuchtemessung durchgeführt werden.

Soll der Zementestrich mit einem Bodenbelag versehen werden, so muss der Estrich „genügend trocken“ (3.1.1 der DIN 18365 – Bodenbelagsarbeiten) sein. Nach einer Empfehlung zweier Verbände aus dem Jahr 2007 soll die Feuchtigkeitsmessung mit der Calciumcarbid-Methode (CM) nach DIN 18560 durchgeführt werden. Die so genannte Belegreife soll erreicht sein, wenn der Estrich eine Restfeuchte von maximal 2,0 CM % (unbeheizt) bzw. 1,8 CM % (beheizt) aufweist. Sowohl die Messmethode als auch die empfohlenen Grenzwerte werden kritisiert; nach einer im März 2012 veröffentlichten Studie der Technischen Kommission Bauklebstoffe (TKB) und der Universität Siegen trennt der CM-Grenzwert von 2 % belegreife Estriche nicht sicher von nicht belegreifen Estrichen. Bei diesem Grenzwert werden auch nasse Estriche als trocken bewertet.[2] Die DIN 18560 sagt außerdem, dass die Beurteilung der Belegreife zur Prüfpflicht des Oberbodenlegers direkt vor der Verlegung gehört.

Bisher wird die Feuchtemessung bei Estrichen jedoch weiterhin nach der CM-Methode nach DIN 18560-1 durchgeführt. Die aktuellste Version der Norm DIN EN 18560 ist aus dem Jahre 2015. Diese Prüfmethode gilt auch für Calciumsulfat- und Magnesiaestriche, nicht aber für Kunstharz- und nicht für Gussasphaltestriche.

Schnellestriche auf Zementbasis bestehen aus Zement mit Zusätzen. Hier gelten andere Bedingungen für die Erhärtung und die Belegreife, die von Art und Wirkung des Zusatzes abhängt. Diese Estriche unterliegen nicht der DIN 13813 und gelten als Sonderkonstruktion. In dem Merkblatt 14 der Technischen Kommission Bauklebstoffe (TKB) wird festgestellt, dass sich bei Schnellestrichen grundsätzlich keine verlässlichen Aussagen zur Belegreife machen lassen. Die Ausnahme bilden Estriche mit ternären Bindemitteln. Dabei handelt es sich um Drei-Stoffgemische bestehend aus Portland-/Normalzement, Aluminatzement (Tonerdeschmelzzement), Calciumsulfat und weiteren Additiven. Dabei sind die Angaben vom Hersteller maßgeblich.

Ausgestemmter Zementestrich gilt als normaler Bauschutt, sofern keine organischen Bestandteile >5 % enthalten sind. Grundlage dafür ist die Verordnung über das Europäische Abfallverzeichnis (AVV).

Gussasphaltestrich (AS)

Der wasserfreie Gussasphaltestrich (AS) (von Mastic Asphalt screed) nach DIN EN 12591 besteht aus einem Gemisch aus Bitumen und Gesteinskörnungen (einschließlich Füller). Je nach Belastungsanforderungen werden normalerweise maximale Korngröße zwischen fünf und elf Millimeter verwendet.

Da dieses Gemisch auf eine Temperatur zwischen 220 °C und 250 °C erhitzt werden muss, ist der Gussasphaltestrich beim Einbau gieß- und streichbar und braucht nicht verdichtet zu werden. Er kann schwellen- und fugenlos eingebracht werden. Seine geringe Wärmeleitfähigkeit und seine trittschallmindernde Eigenschaft können dazu führen, dass abhängig von den bauphysikalischen Anforderungen an die Deckenkonstruktion keine Dämmungen eingebaut werden müssen. Er ist wasser- und wasserdampfdicht und stellt in Verbindung mit geeigneten Bitumen-Schweißbahnen oder einer Asphaltmastix eine Abdichtung im Sinne der DIN 18195 dar.

Die Einbaudicke von Gussasphaltestrich beträgt mindestens 20 mm. Liegt die Einbaudicke bei über 40 mm so muss der Estrich in zwei Lagen eingebracht werden. Vor dem Erkalten wird die Oberfläche mit feinem Sand abgerieben.

Der Gussasphaltestrich kann entweder als Verbundestrich mit einer Bitumen-Schweißbahn als Haftbrücke oder als Schwimmender Estrich auf einer Trennlage mit Dämmschicht eingebaut werden. Auch als Heizestrich ist Gussasphalt einsetzbar, wobei hier nur die Härteklasse ICH 10 zulässig ist. Gussasphaltestrich wird, im Gegensatz zu Estrichen mit anderen Bindemitteln, aufgrund seiner Stempeleindringtiefe (nach DIN EN 12697-20) klassifiziert. Es gibt die Härteklassen IC 10, IC 15, IC 40, IC 100. Je höher die Zahl, desto weicher der Estrich.

Vor einer Belegung mit mineralischen Werkstoffen (Naturstein, Keramik, Betonwerkstein) ist i. d. R. eine Entkopplung oder eine Sperrschicht zu erstellen. Mörtelwasser ist hochalkalisch und kann die Oberfläche des AS kalt verseifen und eine Anhaftung erschweren. Hinzu kommt eine Verfärbungsgefahr durch wandernde bituminöse Stoffe. Ein weiterer Nachteil ist die langsame Bewegung bei Wärme und statischen und dynamischen Lasten.

Der größte Vorteil des Gussasphaltestrichs ist die kurze Belegreife, so lässt sich ein Gussasphaltestrich meist schon nach einer kurzen Abkühlzeit von 2–3 Stunden begehen und im besten Fall nach etwa 4 Stunden belegen. Und die Verlegung ist unabhängig von der Außentemperatur oder Witterung. Zusätzlich ist Gussasphaltestrich resistent gegen die meisten Laugen und Säuren und somit auch für Industriefußböden interessant.

Der größte Nachteil sind die hohen Kosten. Außerdem ist der Einbau in oberen Stockwerken oft problematisch, da der Estrich kaum pumpfähig ist.

Kunstharzestrich (SR)

Mit der internationalen Bezeichnung SR (von synthetic resin screed) werden Kunstharzestriche, in der Regel Epoxydharzestriche, bezeichnet. Aber auch Polyurethan, Polymethylmethacrylat und andere Kunststoffe sind möglich. Außerdem werden oft Farbpigmente zugegeben. Kunstharzestriche werden auf trockenen Untergrund meist in einer einzigen dünnen Schicht von ca. 8–15 mm eingebaut. Er ist unmittelbar nach dem Mischvorgang zu verarbeiten und eine Verdichtung ist in der Regel auch notwendig.

Diese sehr teuren Untergründe werden nur in Sonderfällen eingebaut, zum Beispiel wenn man kurze Trocknungszeiten oder hohe dynamische Belastbarkeit benötigt. Die Schrumpfung bei der Polyaddition liegt je nach Produkt bei 1 bis 5 Prozent. Dies ist bei der Auswahl des Verlegematerials zu berücksichtigen.

Kunstharzestrich ist wasserbeständig, er bildet eine nicht staubende flüssigkeitsdichte Schicht die für schwere mechanische Beanspruchung genutzt werden kann. Gegen die meisten Chemikalien ist der Estrich unempfindlich. Neben dem hohen Preis ist gibt es noch den Nachteil, einer möglichen Gefahr durch die Härter, wie z. B. Bisphenol A. Diese stehen in dem Verdacht, Unfruchtbarkeit zu verursachen. Auch ist ggf. eine Änderung der Brandklasse der Gesamtkonstruktion möglich. Der Estrich verliert bei höheren Temperaturen seine Beständigkeit und kann in der Regel Temperaturen über 100 °C nicht widerstehen. Polykondensate, wie Polyester, sind durch die hohe Schrumpfungsrate nicht geeignet.

Die Aushärtungszeiten sind von dem gewählten Kunstharzbindemittel, sowie den Temperaturen bei Einbau und Aushärtung abhängig. Nach 3 bis 7 Tagen ist der Estrich üblicherweise belastbar.

Kunstharzestrich gilt als Sondermüll und muss beim Entsorger entsprechend deklariert werden.

Calciumsulfatestrich (CA)

Unter Calciumsulfatestriche (CA) werden Estriche zusammengefasst, deren Bindemittel auf Calciumsulfathalbhydrat oder auf wasserfreiem natürlichem oder synthetischem Calciumsulfat (sogenannter Anhydrit) besteht. Mit Wasser reagierend entsteht Calciumsulfatdihydrat (Gips). Calciumsulfatestriche werden nach DIN EN 13813 mit CA (vom englischen „calcium sulfat screed“) gekennzeichnet und umgangssprachlich häufig als Anhydritestrich bezeichnet.

Aufgrund des geringen Schwindverhaltens weisen CA nicht das für Zementestrich übliche Schüsseln bzw. spätere Randabsenkungen auf und können großflächig (bis zu 1000 m²) ohne Dehnfugen verlegt werden. Bewegungsfugen der Unterkonstruktion sind jedoch trotzdem zu übernehmen und bei Kombination mit einer Fußbodenheizung sind auch Dehnungsfugen vorzusehen. Sie werden als konventionell zu verarbeitender Estrich oder als Fließestrich eingebaut und sind mit 2–3 Tagen früh begehbar. Calciumsulfatestriche sollten frühestens nach 5 Tagen höher belastet werden. Als Fließestriche können CA nach DIN 18560-2 auch mit CAF gekennzeichnet werden. CAF haben die weiteren Vorteile der schnellen, verarbeitungsfreundlichen Verlegung, der geringeren Estrichdicke und der guten Wärmeleitfähigkeit bei Heizestrichen.

Calciumsulfatestriche sind ökologisch und biologisch unbedenklich und benötigen außerdem keine Nachbehandlung. Allerdings muss der Estrich nach dem Einbringen mindestens zwei Tage auf mindestens 5 °C warm gehalten werden und vor schädlichen Einwirkungen wie zum Beispiel Schlagregen, zu starker Erwärmung oder Zugluft geschützt werden

CA sind nicht wasserbeständig und dürfen keiner andauernden Durchfeuchtung ausgesetzt werden. Sie sind deshalb nicht für den Einsatz in gewerblichen Nassräumen oder für Außenanwendung geeignet. In häuslichen Feuchträumen (z. B. Bad) werden sie durch eine Verbundabdichtung geschützt.

Bei späterer Durchfeuchtung ist ein höheres Schimmelrisiko als bei Zement- oder Gussasphaltestrich zu erwarten.

Vor Belagsverlegung bzw. Voranstrich muss der CA auf eine Restfeuchte von 0,5 %, als Heizestrich auf 0,3 % heruntertrocknen. Die Restfeuchte wird mit einem CM-Messgerät ermittelt.

Calciumsulfatestrich gilt als normaler Bauschutt, wenn organische Bestandteile einen Anteil von 5 % nicht überschreiten.

Magnesiaestrich (MA)

Magnesiaestrich MA (von Magnesite screed) ist auch unter der früheren Bezeichnung als Steinholz bekannt. Nach 1945 war Zement rationiert, Magnesit nicht. Deshalb ist er in vielen Altbauten zu finden. Magnesia ist vielen von Turnwettbewerben als „Trockenmittel“ für die Hände bekannt. 1867 entdeckte Stanislas Sorel, dass Magnesia mit Magnesiumchlorid zu einer zementartigen Masse erstarrt. MA ist leicht einfärbbar und wurde oft mit Holzmehl oder Holzstückchen vermischt.

Magnesiaestrich wird heute nach DIN 14016 aus kaustischer Magnesia (MgO) und einer wässrigen Magnesiumsalzlösung (MgCl2, MgSO4) hergestellt. Als Zuschlag werden anorganische oder organische Füllstoffe verwendet. Außerdem wird teilweise Farbpigmente hinzugegeben

Sein besonderer Vorteil ist das geringe Gewicht und, aufgrund seiner Leitfähigkeit die Einsatzmöglichkeit als antistatischer Fertigboden. Außerdem weist er gute Wärme- sowie Schalldämmungswerte auf. Sein großer Nachteil ist die Feuchteempfindlichkeit und Korrosivität gegenüber Metallen, da bei Wasserzugabe das enthaltene Chlorid und Magnesiumhydroxid „ausgewaschen“ werden und der MA aufquillt. Er darf nie direkt mit wässrigem Mörtel in Kontakt kommen. Eine typische Verwendung heute ist die Verwendung als Nutzestrich für große trockene Flächen.

Wie die meisten anderen Estrichmörtel auch, muss Magnesiaestrich unverzüglich nach dem Mischvorgang eingebaut werden. Während des Einbaus und die folgenden zwei Tage muss die Temperatur über 5 °C gehalten werden. Außerdem ist der frische Mörtel für mindestens zwei Tage vor Wärme, Schlagregen und Zugluft zu schützen. Der Estrich ist frühstens nach zwei Tagen begehbar und sollte mindestens fünf Tage nicht höher belastet werden. Weiterhin ist Magnesiaestrich über Spannbetondecken wegen der hohen Korrosionsgefahr unzulässig.

Lehmestrich

Lehmestrich wurde traditionell als Stampflehmboden eingesetzt. Er findet heute im biologischen bzw. alternativen Bauen Verwendung und spielt im kommerziellen Baubetrieb keine Rolle. Aufgrund der geringeren Zugfestigkeit wird feucht eingebrachter Lehmestrich in der Regel im Verbund (oder auf Trennlage) eingebracht. Erhältlich sind aber faserhaltige Lehmbauplatten, die als Trockenestrich schwimmend verlegt werden können.

Faserbewehrte Estriche

Eine Bewehrung für Estriche ist nach DIN 18560 grundsätzlich nicht erforderlich. Sinnvoll ist sie hauptsächlich bei Zementestrichen auf Dämmschichten zur Aufnahme von Stein- oder Keramikbelägen. Neben der Möglichkeit einer Bewehrung mit Estrichgittern gibt es die Faserbewehrung. Die Estrichgitter sind auf weichen Dämmschichten schwer lagegenau einzubauen und erschweren darüber hinaus den sauberen Einbau einer Estrichschicht, besonders auf Dämmschichten oder bei Heizelementen. Eine Faserbewehrung ist hingegen einfach einzubauen, die Fasern (Stahlfasern, alkalibeständige Glasfasern, Kunststofffasern) werden dem Estrichmörtel zugemischt. Eine Faserbewehrung wird hauptsächlich zur Verminderung von Rissen eingesetzt. Eine vollständige Vermeidung von Rissen kann auch mit einer Faserbewehrung nicht erreicht werden. Die Funktion einer konstruktiven Bewehrung können Fasern erst bei höherer Menge, welche bei Estrichen unüblich sind, übernehmen. Die Zugabe von Fasern kann die Bildung von Schrumpf- und Frühschwindrissen im Estrich verringern. Anzumerken ist jedoch, dass eine Faserzugabe die Konsistenz des Estrichmörtel herabsetzt und so die Verarbeitung erschwert. Gegenüber früher üblichen Stalhbewehrungsmatten ist eine Faserbewehrung deutlich preisgünstiger.

Für alle zementgebundenen Estriche empfehlen sich alkaliresistente (AR) Glasfasern. Diese sind auch bei der alkalischen Umgebung im Zement beständig. Besonders sinnvoll ist die Verwendung bei Heizestrichen oder Untergründen für keramische oder Natursteinbeläge.

Konstruktionsarten

Bei den Konstruktionsarten des Estrichs wird nicht nach Estrichbindemitteln, sondern nach der Bauweisen bzw. der Konstruktionsart unterteilt.

Verbundestrich

Der Verbundestrich wird direkt auf dem tragenden Untergrund aufgetragen und ist mit diesem kraftschlüssig verbunden. Da alle Kräfte direkt in den Untergrund abgeleitet werden, ist die Tragfähigkeit durch den Untergrund, i. d. R. eine Betondecke, bzw. durch die Druckfestigkeit des Estrichs begrenzt.

Bei einschichtigen Zement-, Calciumsulfat-, Magnesia- oder Kunstharzestrichen sollte die Nenndicke maximal 50 mm betragen. Bei Gussasphaltestrichen zwischen 20 und 40 mm. Der Untergrund sollte möglichst frei von Rissen sein. Vorbereitend ist der Untergrund gründlich zu reinigen, um eine gute Verbundwirkung zu erzielen und Hohllagen zu vermeiden. Je nach Material kann es sinnvoll sein, eine Haftbrücke, zum Beispiel aus einer Kunststoffdispersion oder -emulsion, auf die Tragschicht aufzutragen. Ebenso ist ein teilweise Strahlen oder Fräsen, und gegebenenfalls ein Vornässen der Tragschicht erforderlich. Wurden Rohrleitungen oder Kabel auf dem Untergrund verlegt, müssen diese in einen Ausgleichsestrich als Zwischenlage eingebettet werden. Auch wenn der tragende Untergrund nicht eben genug ist, ist ein ebener Ausgleichsestrich vorzusehen, auf dem anschließend der Verbundestrich gegossen wird. Besonders bei hohen dynamischen Lasten ist ein Verbundestrich zu wählen. Es gilt die DIN 18560-3.

Estrich auf Trennlage

Eine weitere Möglichkeit einen Estrich zu konstruieren ist als Estrich auf Trennschicht. Dabei befindet sich zwischen dem tragenden Untergrund und dem Estrich eine dünne Schicht, die die Bauteile voneinander trennt. Diese Schicht besteht in der Regel aus zwei Lagen, so dass der Estrich vom tragenden Untergrund entkoppelt wird und eine spannungsfreie Bewegung möglich ist. Bei Calciumsulfat- und Gussasphaltestrich ist die Trennschicht nur einlagig auszuführen. Auch an den angrenzenden Wänden wird die Trennschicht und zusätzlich ein Trennstreifen zur Verhinderung von Einspannung verlegt. Als Material für die Trennschicht wird zum Beispiel Polyethylenfolie, kunststoffbeschichtetes Papier, bitumengetränktes Papier oder Rohglasvlies verwendet.

Die Estrichkonstruktion mit Trennschicht wird zum Beispiel bei hohen Biegebeanspruchungen in der Tragkonstruktion eingesetzt oder wenn der Tragbeton wasserabweisend ist. Um den Boden vor aufsteigender Feuchtigkeit zu schützen kann eine Abdichtung eingebaut werden, die zudem auch als eine Lage der zweilagigen Trennschicht gezählt wird.

Für eine funktionierende Konstruktion ist es wichtig, dass der tragende Untergrund eine ebene Fläche ohne unregelmäßige Erhebungen oder störende Rohrleitungen ist. Das Kriechen und Schwinden und die damit einhergehenden Verformungen des Rohbetons können die Ebenheit zusätzlich beeinflussen. Das kann dazu führen, dass die Bewegung des Estrichs eingeschränkt wird und sich durch Zwangsspannungen Risse bilden. Bei einem Altbau ist das Risiko in der Regel nicht mehr gegeben, da im älteren Untergrund so gut wie keine Schwindeffekte mehr auftreten.

Für einen Estrich auf Trennschicht (DIN 18560-4) werden die erforderlichen Festigkeits- bzw. Härteklassen in der DIN EN 13813 geregelt

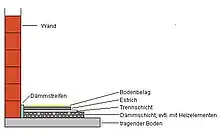

Schwimmender Estrich und Heizestrich auf Dämmschicht

Eine weitere Konstruktionsart ist der Estrich auf Dämmschicht. Der Estrich liegt dabei auf einer Dämmschicht auf und wird seitlich von Dämmstreifen ummantelt, so dass keine direkte Verbindung zu dem angrenzenden Untergrund und den Wänden besteht, der Estrich „schwimmt“ sozusagen. Der Estrich wird dabei auf einer wasserundurchlässigen Folie verlegt, die die Dämmschicht vor Durchfeuchten schützt und die Schallübertragung weiter abdämpft. Sind in dem Estrich oder der Dämmschicht Heizelemente eingebaut, so spricht man von einem Heizestrich.

Die Dämmschicht hat die Funktion der Trittschalldämmung oder der Wärmedämmung. Zudem ist es möglich mehrere Dämmschichtlagen einzubauen. Als Dämmschicht werden meist Dämmmatten oder -platten verwendet. Typische Materialien sind z. B. Polystyrol-Hartschaum (EPS), extrudierter Polystyrol-Hartschaum (XPS), Mineralfasern (Stein- oder Glaswolle) oder Holzweichfasern. Bei der Wahl des Dämmmaterials ist die Verformungsstabilität eine entscheidende Eigenschaft.

Aufgrund der weichen Dämmschicht kommt es immer wieder zu Schäden durch Absenkungen bei schwimmenden Estrichen. Verantwortlich können dafür zu hohe Lasten sein, die besonders in Plattenecken problematisch sind. Durch eine übermäßige Last kann ein einspannender Effekt entstehen, wodurch der Estrich seinen schwimmenden Charakter verliert. Besonders das Problem des sogenannten „Aufschüsselns“ ist ein wiederkehrendes Problem.

Bei einem Heizestrich gibt es verschiedene Bauarten. So können die Heizelemente innerhalb (Bauart A), unterhalb des Estrichs (Bauart B) oder in einem Ausgleichsestrich (Bauart C) angeordnet sein.

Zu beachten ist die DIN 18560-2, neben diversen Merkblättern des ZDB (Zentralverband des Deutschen Baugewerbes) und des BEB (Bundesverband Estrich und Belag). Des Weiteren müssen Messstellen für die CM-Feuchtemessung ausgewiesen werden, je Raum mindestens 2 Messstellen, und bei Räumen über 50 m² mindestens 3. Bei Heizestrichen mit mehr als 8 m Seitenlänge oder mehr als 40 m² Fläche müssen Bewegungsfugen vorgesehen werden.

- Arbeitsschritte bei Verlegung von Heizestrich

Der Estrich wird vor Ort gemischt und mit einer Pumpe zur Verbrauchsstelle befördert

Der Estrich wird vor Ort gemischt und mit einer Pumpe zur Verbrauchsstelle befördert Druckschlauch und Auslaufbock werden zur Einbringung von Estrich benutzt

Druckschlauch und Auslaufbock werden zur Einbringung von Estrich benutzt Zu erkennen ist die Folie, auf der der Estrich liegt; darunter ist die Dämmung (Polystyrol)

Zu erkennen ist die Folie, auf der der Estrich liegt; darunter ist die Dämmung (Polystyrol) Abziehen (Nivellieren) mit einer langen Abziehlatte

Abziehen (Nivellieren) mit einer langen Abziehlatte Glättung mit Holzbrett

Glättung mit Holzbrett Fertiger Estrich, Beginn der Trocknungszeit

Fertiger Estrich, Beginn der Trocknungszeit

Trockenestrich

Unter einen Trockenestrich versteht man einen Estrich aus vorgefertigten Teilen, die auf der Baustelle kraftschlüssig miteinander verbunden werden. Daher ist er auch unter dem Namen „Fertigteilestrich“ oder „Trockenunterboden“ bekannt. Alle Trockenestriche sind nicht normativ erfasst. Es handelt sich hierbei generell um Sonderkonstruktionen, die besonders beauftragt werden müssen. Hierbei hat der Planer eine wesentlich höhere Verantwortung bzw. Planungshaftung. Es gilt die VOB/C ATV DIN 18340 „Trockenbauarbeiten“ und für Fertigteileestriche aus Holzspanplatten ist die DIN 68771 zu beachten. Bei Trockenestrichen kommen nachfolgende Materialien zum Einsatz: • Holzspanplatten (auch zement- oder magnesitgebunden) • OSB-Platten, Holzfaserplatten • Gipsfaserplatten, Gipskartonplatten • zement- und magnesitgebundene Estrichplatten.

Bei unebenen Untergründen ist ein Ausgleich notwendig, z. B. durch eine selbstverlaufende Ausgleichsmasse oder eine Schüttung aus Tonkügelchen, Perlite, Kunststoffen oder anderen Materialien. Eine Spachtelung des Untergrunds wäre bei kleineren Unebenheiten möglich. In Nassbereichen ist die Feuchtebeständigkeit zu berücksichtigen. Es ist erforderlich die einzelnen Fertigteilplatten miteinander zu verbinden.

Verbindungsarten: • Stumpf gestoßen und verklebt • Geklebtes Verbindungssystem mit Nut und Feder • Breiter Stufenfalz, geklebt oder verschraubt mit Verklebung • Zweilagige Verlegung mit versetzten Fugen, Lagen ganzflächlig verklebt, verschraubt oder durch Tackerklammern verbunden

Vor- und Nachteile von Trockenestrichen

- Vorteile von Trockenestrichen:

- einfache und schnelle Verlegung auch durch Laien mit geringem Geräteaufwand

- keine Wartezeit durch Trocknung,

- keine Feuchteprüfung und Trocknungsprotokolle,

- keine Feuchtigkeitsbelastung des Baukörpers,

- leichterer Aufbau, ungefähr einem Magnesitestrich entsprechend,

- geringere Konstruktionshöhen als bei konventionellen Estriche,

- größere Höhendifferenzen sind durch Schüttungen ausgleichbar, dadurch geringere Gewichtsbelastung.

- schnellere Reaktion bei Fußbodenheizung durch geringere aufzuheizende Masse

- Nachteile von Trockenestrichen:

- ebener Untergrund ist erforderlich (Schüttung, Spachtelung),

- die Gesamtkonstruktion muss ggf. hinsichtlich Belastbarkeit von einem Statiker bestimmt werden,

- bei Fußbodenheizungen sind Temperaturobergrenzen zu beachten (ebenso wie bei flüssig eingebrachtem Estrich),

- mit Ausnahme von zementgebundenen Platten mehr oder weniger feuchteempfindlich

- gegebenenfalls höhere Kosten bei umfangreichen Bauprojekten, da sich der für flüssig eingebrachte Estriche erforderliche Aufwand für Geräte und Einrichtung bei großen Flächen relativiert,

- noch relativ junge Bauweise mit gegebenenfalls höherem Haftungsrisiko für den Planer.

Flüssig eingebrachte Estriche

Es ist vorgesehen, nach Fertigstellung eines nass eingebauten Estrichs sowohl die Dicke der Estrichlage als auch seine Feuchtigkeit an mehreren Stellen zu bestimmen. Wurde der Estrich in ungleichmäßiger Dicke eingebracht, so sind aussagekräftige Messungen kaum möglich, sofern nicht bekannt ist, wo sich die stärkste und die schwächste Stelle befinden. Aufgrund der dort verzögerten Austrocknung muss der Feuchtigkeitsgehalt an der dicksten Stelle gemessen werden.[3]

Abbindeverhalten

Zementgebundener Estrich schwindet beim Abbinden.

In der Norm ist vorgesehen, dass ab einer bestimmten Größe der Estrichfläche sowie an Einschnürungen und Innenecken Dehnungsfugen vorzusehen sind.

Aufgrund des Feuchtegradienten im abtrocknenden Estrichs schwindet dieser an der Oberfläche stärker als unten und es kommt bei Estrichen auf Trennlage zu einer Aufschüsselung, die sich vor allem an Rändern und gegebenenfalls vorhandenen Bewegungs- und Arbeitsfugen bemerkbar macht, da die Verformung im mittleren Bereich durch das Eigengewicht behindert wird. Dämmschichten erlauben es dem Estrich, mittig einzusinken, so dass sich die Aufwölbung der Ränder weniger bemerkbar macht. Bei auf Folie verlegten Estrichen kann es an den Rändern zur Hohllage kommen.[3]

Belegereife

Eine Definition der Belegreife lautet: „Die Belegreife ist der erreichte Zustand eines Estrichs in Bezug auf Abbinde- und Trocknungsreaktionen, in dem er für die schadens- und mangelfreie, dauerhafte Aufnahme eines Belags geeignet ist.“ Dazu werden drei wesentliche zeitabhängige Parameter genannt: • Ausreichende Trocknung • Ausreichende Festigkeit • Ausreichender Schwindungsabbau

Üblicherweise wird die Belegreife aber nur an der ausreichenden Trocknung festgemacht, dazu wird die CM-Messung verwendet. Ein Estrich muss die sogenannte Gleichgewichtsfeuchte erreicht haben damit er als belegreif gilt. Das bedeutet, dass sein Wassergehalt im Gleichgewicht mit der umgebenden Raumluft steht. Für Naturstein und Keramik ist zudem auch die Verformungsstabilität entscheidend, während bei Parkett bzw. Weichboden, wie PVC, Linoleum oder Kautschuk die Feuchtigkeit ausschlaggebend ist.

Für den Natursteinbereich bedeutet es, dass die zu erwartende Schwindung des Estrichs so weit wie möglich abgeschlossen sein muss. Bei zu hoher Raumtemperatur oder eingeschalteter Fußbodenheizung wirkt der Estrich zwar trocken, ist aber noch lange nicht belegreif. Für die mit Wasser angemischten Estrichmörtel sind ausreichend lange Trocknungszeiten (inkl. Aushärtung) einzuhalten.

Je nach Luftwechsel, Raumtemperatur, relativer und absoluter Luftfeuchte kann sich diese Zeit erheblich verlängern. Die Werte für die zulässige Restfeuchte bis zur Belegreife sind abhängig von der Estrichart, von der unbeheizten oder beheizten Konstruktion und von der späteren Belagsart. Eine Zwangstrocknung kann zu einer unterbrochenen Hydratation führen und bei späterem Feuchteeintrag (Mörtel des Oberbelags) Verformungen mit Rissbildung hervorrufen. Die Richtwerte für den Feuchtegehalt bei Belegreife nach der CM-Methode betragen für beheizte Zementestriche 1,8 CM-% (bei unbeheizt 2 CM-%). Wenn der gemessene Wert den Richtwert unterschreitet ist der Estrich belegreif.

Bei Calciumsulfatestrichen ist eine erhöhte Trockenheit notwendig. Der Richtwert liegt bei 0,3 CM-% (bei unbeheizt 0,5 CM-%). Außerdem sind Calciumsulfatestriche vor aufsteigender Feuchtigkeit oder Wasserdampfdiffusion mit Dampfsperren und Abdichtungen zu schützen.

Die angegebenen Werte entsprechen CM-%. Diese Werte werden mit einem Calciumcarbid-Messgerät (CM-Gerät) ermittelt. Die CM-Messung ist normativ vorgeschrieben. Dabei wird eine kleine Menge Estrich aus dem vorhandenen Estrich entnommen, zerkleinert und unter Zugabe von Calciumcarbid in einer Stahldruckflasche aufgeschüttelt. Das Calciumcarbid reagiert unter Druckanstieg mit dem Restwasser zu dem Gas Ethin (Acetylen). Der Druck wird mittels Manometer gemessen und kann mit einer Eichtabelle auf CM-% umgerechnet werden. Mit Zusätzen, die so genannte „schnell trocknende Estriche“ enthalten, kann die Belegreife ggf. verkürzt werden. Diese Schnellestriche sind keine normgerechten Estriche, sondern Sonderkonstruktionen. Sie sind daher mit Vorsicht zu benutzen, weil teilweise keine sicheren Aussagen über die Belegreife gemacht werden können, es muss sich auf die Angaben des Herstellers verlassen werden.

Normen

Die geltenden Normen für Estriche sind innerhalb der EU:

- DIN EN 13318 Estrichmörtel und Estrich-Begriffe

- DIN EN 13813 Estrichmörtel und Estrichmassen – Eigenschaften und Anforderungen

- DIN EN 13892 Prüfverfahren für Estrichmörtel und Estrichmassen, Teil 1 bis 8

Zusätzlich gilt in Deutschland:

- DIN 18560 Estriche im Bauwesen, deutsche Anwendungsregeln

- Teil 1: Allgemeine Anforderungen, Prüfung und Anwendungsregeln

- Teil 2: Estrich und Heizestriche auf Dämmschichten

- Teil 3: Verbundestriche

- Teil 4: Estriche auf Trennschicht

- Teil 7: Hochbeanspruchte Estriche (Industrieestriche)

Konformitätskontrolle

Die Konformitätskontrolle bei normativ erfassten werkgefertigten Estrichen umfasst die Erstprüfung und eine werkseigene Produktionskontrolle bzw. Eigenüberwachung.

Eine Erstprüfung muss bei Produktionsbeginn des Estrichs bzw. vor der Herstellung eines jeweils neuen Produktes oder aber bei Veränderungen von Reaktanten durchgeführt werden. Auch eine Veränderung und eine Umstellung des Herstellverfahrens erfordern eine jeweilige Erstprüfung. Die erforderlichen Prüfungen für die jeweilige Estrichtart ist in der DIN EN 13813 geregelt.

Bei sogenannten Baustellenestrichen erfolgen eine Prüfung der Lieferscheine sowie eine Sichtprüfung der Edukte. Der Herstellungsvorgang als solcher muss in regelmäßigen Abständen kontrolliert werden. In Ausnahmefällen kann eine Erhärtungsprüfung anfallen und in Sonderfällen, wenn erhebliche Zweifel an der Güte des Estrichs im Bauwerk bestehen, kann auch eine Bestätigungsprüfung notwendig sein

Weblinks

Einzelnachweise

- DIN EN 13318: Estrichmörtel und Estriche – Begriffe.

- Brokamp / Trettin: Belegereife und Feuchte, TKB-Bericht 1

- Ralf Marth: Technik - Experten erklären: Estriche auf Trennlage, Heftarchiv der Zeitschrift bodenwanddecke, 12. März 2015. In: Boden-Wand-Decke.de