Siebdruck

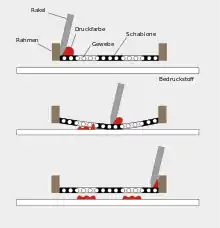

Der Siebdruck ist ein Druckverfahren, bei dem die Druckfarbe mit einer Gummirakel durch ein feinmaschiges Gewebe hindurch auf das zu bedruckende Material gedruckt wird. An denjenigen Stellen des Gewebes, wo dem Druckbild entsprechend keine Farbe gedruckt werden soll, werden die Maschenöffnungen des Gewebes durch eine Schablone farbundurchlässig gemacht.

Im Siebdruckverfahren ist es möglich, viele verschiedene Materialien zu bedrucken, sowohl flache (Folien, Platten etc.) als auch geformte (Flaschen, Gerätegehäuse etc.). Dazu werden je nach Material spezielle Druckfarben eingesetzt. Hauptsächlich werden Papiererzeugnisse, Kunststoffe, Textilien, Keramik, Metall, Holz und Glas bedruckt. Das Druckformat reicht – je nach Anwendung – von wenigen Zentimetern bis zu mehreren Metern. Ein Vorteil des Siebdrucks besteht darin, dass durch verschiedene Gewebefeinheiten der Farbauftrag variiert werden kann, so dass hohe Farbschichtdicken erreicht werden können. Im Vergleich zu anderen Druckverfahren ist die Druckgeschwindigkeit jedoch relativ gering. Der Siebdruck wird hauptsächlich im Bereich der Werbung und Beschriftung, im Textil- und Keramikdruck und für industrielle Anwendungen eingesetzt.

Der Siebdruck wird neben dem Hochdruck, dem Tiefdruck und dem Flachdruck (Offsetdruck) auch als Durchdruck bezeichnet, da die druckenden Stellen der Siebdruckform farbdurchlässig sind. Der Siebdruck gilt historisch gesehen als viertes Druckverfahren.

Verfahren

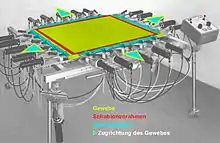

Die Druckform des Siebdrucks besteht aus einem Rahmen, der mit einem Gewebe bespannt ist. Auf das Gewebe wird fotografisch (bei künstlerischen Arbeiten manchmal auch von Hand) eine Schablone aufgebracht. Die Schablone verhindert an denjenigen Stellen des Druckbildes, die nicht drucken sollen, den Farbauftrag.

Die Druckform wird in einer Druckmaschine über dem zu bedruckenden Material (Bedruckstoff) befestigt. Nun wird Druckfarbe auf das Gewebe aufgetragen und mit einer Gummirakel durch die offenen Stellen der Schablone auf den Bedruckstoff gestrichen (gerakelt). Die Farbe wird dabei durch die Maschen des Gewebes gedrückt und auf die zu bedruckende Oberfläche (von z. B. Folien, Stoff) aufgetragen. Nach dem Druck wird das bedruckte Material der Maschine entnommen und zum Trocknen ausgelegt.

Geschichte und Perspektiven des Siebdrucks

1851 hatten in London die Weltausstellungen begonnen, der einzigen internationalen großen Kultur- und Handelsmessen zu jener Zeit. In London 1862, erschienen die japanischen Produkte das erste Mal in Form von Katagami-Schablonen in Europa. Die wundervoll gemusterten Seidenwaren erregten bei Laien und Fachleuten größtes Aufsehen. Die Weiterentwicklung zur Serigraphie fand jedoch ab 1910 in Amerika statt.

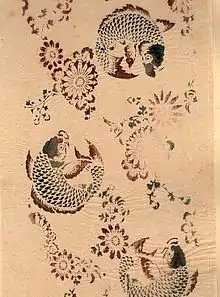

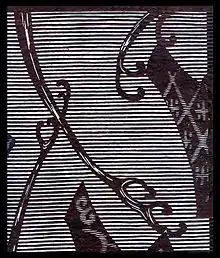

Grundsätzlich ist zwischen mittelalterlichen Schablonentechniken, wie sie beispielsweise in Europa zur Dekoration von Spielkarten, Wänden etc. oder in Japan zum Bedrucken von Textilien verwendet wurden, und der Entwicklung, die zum heutigen Siebdruck führte, zu unterscheiden. Oft werden in der Literatur die japanischen Schablonentechniken des 18. und 19. Jahrhunderts als Ursprung des heutigen Siebdruckverfahrens dargestellt, was aber nicht belegt ist. Der in Frankreich bekannte Begriff „Pochoir“ bezeichnet ebenfalls keine Siebdruckschablonen, sondern aus Papier, Kunststofffolie oder Blech geschnittene Schablonen. Pochoirs dienten seit Mitte des 19. Jahrhunderts zur einfachen Kolorierung von im Buchdruck gedruckten Bildern. In der Zeit des Art déco erlebte die Pochoir-Technik ihren kunsthandwerklichen Höhepunkt.

Bei den japanischen Schablonentechniken bestanden die Schablonen aus einem mit Pflanzenharzen wasserfest gemachten dicken Papier. Die einzelnen Elemente der Schablonen wurden beim Schneiden durch stehen gelassene „Verbindungsstege“ miteinander fixiert, oder durch ein Netz aus Seidenfäden miteinander „verbunden“. Das Bedrucken des Textils (Kimonos etc.) erfolgte mit Hilfe einer Bürste, mit der die Druckpaste auf das Textil gerieben wurde. Im 19. Jahrhundert gelangte diese Technik nach Europa und den USA, wo sie auf großes Interesse stieß. Diese faszinierende Art japanischer Druckkunst wird auch heute noch in kunsthandwerklichem Sinne ausgeführt. Die Drucktechnik wird in Japan als „Katazome“ bezeichnet, die Schablonen als „Katagami“.

Im gleichen Zeitraum wurde in Europa und den USA im Bereich der Beschriftung (Schilderherstellung) und teilweise im Textildruck mit einem Schablonengewebe aus Seidengaze experimentiert. Es ist belegt, dass solche Seidengazeschablonen zu Beginn des 20. Jahrhunderts in den USA zum Bedrucken von Filzwimpeln und Schildern eingesetzt wurden. Man darf annehmen, dass die technischen Impulse zum heutigen Siebdruck nicht aus Asien, sondern aus dem Bereich der „Schildermaler“ in den USA kamen. Ein europäischer Pionier der Siebdruckfarbenherstellung war Hermann Pröll aus Deutschland, der um 1926 die Produktion ölbasierender Farben für den Schilderdruck aufnahm.

Seidengaze wurde hauptsächlich in Europa hergestellt, seit 1830 in der Schweiz, später dann auch in Frankreich, Deutschland und Italien. Die Seidengaze wurde weltweit exportiert und in Mühlen zum Sieben von Mehl eingesetzt. Vor allem die Schweizer Seidengazehersteller förderten seit den späten 1910er Jahren die frühe Entwicklung des Siebdruckverfahrens in den USA, weil das Verfahren einen neuen Absatzmarkt für ihre Gaze darstellte.

Das Verfahren verbreitete sich zu Beginn des 20. Jahrhunderts an der Ostküste der USA und in Kalifornien. 1908 wurde in San Francisco die Firma Velvetone gegründet. Velvetone war eine der ersten Firmen, die das Siebdruckverfahren vom Filzwimpeldruck übernahm und ab 1912 grafische Siebdruckarbeiten (Plakate und Displays) ausführte. Bedeutend für die Entwicklung und Verbreitung des Siebdrucks war auch die 1915 gegründete amerikanische Firma Selectasine in San Francisco. Selectasine platzierte 1918 ein Patent zur Schablonenherstellung und den „Mehrfarbendruck“. Gegen eine Lizenzgebühr konnten interessierte Firmen die Rechte zur Ausübung des „Selectasine-Verfahrens“ erwerben. Selectasine platzierte seine Patente in den USA, Europa und Australien. Um 1923 wurde eine Zweigstelle der Firma in London gegründet und das Verfahren in England verbreitet. 1926 wurde das Selectasine-Verfahren von England her mit Hilfe der Schweizer Seidengazefabrikanten in Zürich eingeführt. Von dort aus wurde 1928 ein Selectasine-Patent in Berlin eingereicht.

In Deutschland wurde der Siebdruck etwa seit Mitte der 1920er Jahre im Bereich der Schilderherstellung und im Textildruck angewendet, in den 1930er Jahren für Werbedrucke eingesetzt und im Zweiten Weltkrieg dann offenbar auch für Beschriftungen von Rüstungsgütern der Wehrmacht. Im gleichen Zeitraum verbreitete sich das Verfahren zunehmend auch in Nord-, Süd- und Osteuropa.

Bis zum Zweiten Weltkrieg wurde das Siebdruckverfahren vor allem in den USA mit großem Engagement weiterentwickelt. Bedruckt wurden Schilder, Plakate, Textilien und vieles Andere mehr (künstlerische Grafik ab ca. 1937), während des Zweiten Weltkriegs dann auch Produkte für die US-Armee (Schilder, Propagandaplakate etc.). Mitte der 1940er Jahre wurden im Siebdruck anstelle der Seidengaze erstmals Nylongewebe eingesetzt, was die Druckqualität entscheidend verbesserte. Weiterentwicklungen in den Bereichen Schablonenherstellung, Druckfarben und dem Maschinenbau verhalfen dem Verfahren in der Nachkriegszeit weltweit zum Durchbruch.

Das Siebdruckverfahren wird äußerst vielseitig eingesetzt. Man unterscheidet heute drei wichtige Einsatzgebiete: Den grafischen Siebdruck, den industriellen Siebdruck und den Textildruck. Hinzu kommen weitere wichtige Anwendungen, beispielsweise im Glas- und Keramikdruck oder im Etikettendruck. Obwohl eine genaue Einteilung oft nicht möglich ist, sollen hier einige Druckbeispiele aufgeführt werden:

- Grafischer Siebdruck: Plakate, Kleber, Displays, Verkehrs- und Hinweisschilder, Werbeplanen, Werbegeschenke wie Feuerzeuge etc., Kunstdrucke (Serigrafien), Druckveredelung mit Glanzlackierungen, Dekore auf CDs und DVDs, Kisten und Bierkästen, Rubbelfarben auf Lotterielosen,

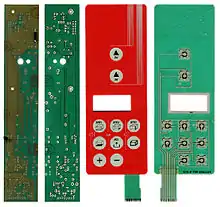

- Industrieller Siebdruck: Leiterplatten und elektronische Schaltkreise, Solarzellen, Herdvorsatzgläser, Tastaturfolien, Heckscheibenheizungen, Armaturenbretter, durch Niedervoltspannung beleuchtete Beschichtungen,

- Textildruck: T-Shirts, Sporttaschen, Gardinenstoffe, Bettwäsche, Bekleidungstextilien, Teppiche, Fahnen und vieles andere.

Vor allem im Bereich der Textilveredelung (Textildruck) entscheidet oft die jeweilige Auflage über das zu bevorzugende Druckverfahren. Wohingegen beispielsweise im Transferdruck selbst kleine Auflagen nicht allzu komplexer Motive vergleichsweise kostengünstig hergestellt werden können, ist der Siebdruck bei größeren Auflagen oder komplexen Motiven stets das Mittel der Wahl.[1] Hier können auch sogenannte „unechte“ Farben wie Farben mit glanz- oder nachtleuchtenden Effekten wiedergegeben werden, da eine beliebig zusammengesetzte Pigmentstruktur unmittelbar auf das Textil aufgebracht wird.

Voraussagen zur weiteren Perspektive des Siebdruckverfahrens im Umfeld der sich schnell entwickelnden grafischen Industrie zu machen ist äußerst schwierig. Neueste Entwicklungen im Digitaldruck ermöglichen das Bedrucken vieler Materialien (z. B. Textilien), die bisher ausschließlich im Siebdruck bedruckt wurden. Die im Siebdruck erreichbare hohe Farbschichtdicke, die Beständigkeiten der Druckfarben und die hohe Flexibilität des Verfahrens sind auch in Zukunft Vorteile des Siebdrucks, sowohl im grafischen als auch im industriellen Bereich. Während grafische Siebdruckanwendungen rückläufig sind, verbreitet sich das Verfahren im industriellen Bereich weiterhin zunehmend.

Am 1. August 2011 trat der Beruf des Siebdruckers außer Kraft. Sein Nachfolger ist der Ausbildungsberuf Medientechnologe Siebdruck.

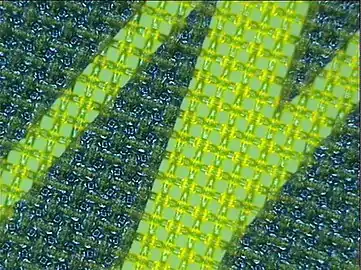

Siebdruckgewebe

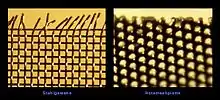

Im Siebdruck werden spezielle Gewebe in unterschiedlichen Feinheiten eingesetzt. Der Vorteil des Siebdruckverfahrens liegt darin, dass der Farbauftrag je nach Gewebefeinheit variiert werden kann und dass viele verschiedenartige Farbsysteme (Farbsorten) verdruckt werden können. Gewebe mit geringer Siebfeinheit ergeben dabei einen hohen Farbauftrag (zum Beispiel im Textildruck). Allerdings können damit keine feinen Linien oder Raster gedruckt werden, weil das grobe Gewebe die feinen Schablonenelemente kaum mehr verankern kann. Umgekehrt ist es bei Geweben mit hoher Feinheit: Es können feine Details gedruckt werden. Die Herstellung von Siebdruckgeweben ist äußerst anspruchsvoll, da die Maschenöffnungen der Gewebe sehr gleichmäßig sein müssen. Es gibt weltweit wenige Hersteller, die sich auf das Weben von Siebdruckgeweben spezialisiert haben.

Folgende Siebgewebematerialien werden heute verwendet:

- Polyestergewebe: Sie besitzen grundsätzlich eine hohe Verzugsfreiheit, da sie sehr stark gespannt werden können und keine Feuchtigkeit aufnehmen. Diese Eigenschaften ermöglichen ein sehr passgenaues Druckergebnis. Polyestergewebe werden deshalb für 90 % aller Siebdruckarbeiten eingesetzt.

- Nylongewebe (Polyamid): Sie sind dehnbarer und elastischer als Polyestergewebe und sehr beständig gegenüber abrasiven[2] Druckfarben. Sie werden zum Bedrucken von nicht flachen Bedruckstoffen oder im Keramikdruck (scheuernde Druckpasten) eingesetzt. Aufgrund ihrer Elastizität und einer relativ hohen Feuchtigkeitsaufnahme sind Polyamidgewebe für passgenaue, großformatige Druckarbeiten nicht geeignet.

- Stahlgewebe: Sie sind sehr hoch spannbar, was eine äußerst gute Verzugsfreiheit und Passgenauigkeit beim Drucken ergibt. Zudem sind die Gewebedrähte im Vergleich zu Polyestergeweben bei gleicher Siebfeinheit dünner. Stahlgewebe haben deshalb eine größere Maschenöffnung als Polyestergewebe, was einen höheren Farbauftrag und gleichzeitig auch den Druck von feinsten Linien ermöglicht. Allerdings sind Stahlgewebe sehr teuer und knickempfindlich. Sie werden deshalb meistens nur im Elektronik- oder im Keramikdruck verwendet.

- Screeny: Neueste Generationen von vernickeltem, rostfreiem, gewobenem Stahlgewebe (Gallus Screeny S-Line) machen die Nachteile des Stahlgewebes durch die hohe Standzeit wett. Im Etikettendruck (rotativer Siebdruck) ist Screeny die am häufigsten eingesetzte Siebdruckplatte.

- Rotamesh: Hier handelt es sich nicht um ein Gewebe, sondern um eine Platte mit sehr feinen wabenartigen Öffnungen. Es sind je nach Druckarbeit verschiedene Lochfeinheiten erhältlich. Rotameshplatten werden zu einem runden Zylinder geformt und in Rotationsdruckmaschinen zum Bedrucken von Textilien oder im Etikettendruck eingesetzt.

- Seidengewebe: Sie wurden bis in die 1950er Jahre im Siebdruck eingesetzt und danach durch Polyamid- und Polyestergewebe ersetzt.

Fadenstruktur

In der Textilindustrie unterscheidet man Gewebefäden, die „monofil“ oder „multifil“ beschaffen sein können. Monofile Fäden sind „einfasrig“ wie ein Draht, also nicht gesponnen. Multifile Fäden sind hingegen „mehrfasrig“, also aus mehreren dünneren Fäden versponnen. Multifile Fäden werden im Siebdruck seit den 1970er Jahren nicht mehr zur Gewebeherstellung verwendet, da solche Gewebe keine Druckpräzision bieten und schlecht zu reinigen sind.

Gewebefeinheiten

Die Wahl der Gewebefeinheit ist abhängig von der Beschaffenheit des Bedruckstoffs, der Feinheit des Druckmotivs, der Größe der Farbpigmente und dem gewünschten Farbauftrag. Es gibt im Siebdruck also kein „Standardgewebe“, das universell einsetzbar wäre. Die Feinheit wird entweder in der Einheit Faden pro Zentimeter oder Maschen Pro Inch gemessen. Letztere Einheit wird beim industriellen Siebdruck meist verwendet und mit einer sogenannten Meshzahl[3] abgekürzt.

Die meisten Gewebehersteller bieten Feinheiten von etwa 5 Fäden pro Zentimeter bis 200 Fäden pro Zentimeter an. Die Wahl einer geeigneten Gewebefeinheit erfordert daher eine gewisse Erfahrung. Als ungefähre Richtlinie können folgende Angaben dienen (die Zahl bezeichnet die Anzahl Fäden/cm):

- bis ca. 30: Druck von Glitter etc., Reliefdruck (Druck von feinen Linien oder Rastern nicht möglich).

- 30–60: Textildrucke (bei deckendem direkten Druck auf dunkle Textilien ca. 30–40, bei feineren Linien oder Rastern 50–60). Grobpigmentierte Farben wie Nachleuchtfarben, Grobsilber etc.

- 77–90: Deckende Drucke auf Papiere, Kunststoffe etc. mit glatter Oberfläche, feinpigmentierte Metallicfarben, Tagesleuchtfarben.

- 120–140: Für feine Linien und Raster auf glatte Bedruckstoffoberflächen bei geringem Farbauftrag.

- 150–180: Für feinste Linien und Raster. Reduzierter Farbauftrag (UV-Farben).

Verschiedene Fadendicken bei gleicher Gewebefeinheit

Für die meisten Siebdruckgewebe werden innerhalb einer bestimmten Feinheit (zum Beispiel 120 Fäden pro Zentimeter) Gewebe mit verschiedenen Fadendicken angeboten. Bei einem 120er Gewebe mit dicken Fäden ist die Reißfestigkeit höher und der Farbverbrauch etwas geringer als bei einem 120er Gewebe mit dünnen Fäden. Beim 120er Gewebe mit dünnen Fäden sind hingegen die Maschenöffnungen größer, was den Druck von feinen, sägezahnfreien Linien oder Rastern erleichtert. Unter dem Begriff „Sägezahn“ versteht man im Siebdruck den störenden Einfluss der Gewebefäden auf das Druckbild. Dünne Linien können dabei durch die Gewebefäden „unterbrochen“ werden, die Linie wirkt an ihren Rändern „gezackt“.

Früher wurden die Fadendicken mit den Kürzeln S (small), T (thick) oder HD (heavy-duty) bezeichnet. Als Beispiel:

- 120 S bezeichnete ein Gewebe mit 120 Fäden pro cm mit dünnen Fäden, großer Maschenöffnung und geringer Gewebedicke.

- 120 T bezeichnete ein Gewebe mit 120 Fäden pro cm mit mitteldicken Fäden (Standarddicke).

- 120 HD bezeichnete ein Gewebe mit 120 Fäden pro cm mit dicken Fäden, kleiner Maschenöffnung und höherer Gewebedicke.

Durch den immer stärker werdenden Einsatz des Siebdruckes im technisch-industriellen Bereich wurde eine genauere Beschreibung des Siebgewebes erforderlich: Die alten Bezeichnungen S, T und HD wurden durch die Angabe der Fadendicke in Tausendstelmillimeter (Mikrometer) ersetzt. Beispiele zur neuen, heute üblichen Kennzeichnung:

- 120-31 statt 120-S

- 120-34 statt 120-T

- 120-40 statt 120-HD

Beispiele für mögliche Einsatzgebiete:

- Gewebe mit dünnen Fäden sind speziell für den Druck feiner Linien und Raster geeignet (dünne Fäden, große Maschenöffnung).

- Gewebe mit mitteldicken Fäden sind für die meisten grafischen Siebdruckarbeiten geeignet.

- Gewebe mit dicken Fäden sind reiß- und scheuerfester. Sie werden auch für einen reduzierten Farbauftrag eingesetzt (kleine Maschenöffnung).

Im Vergleich zum Durchmesser eines menschlichen Haares sind die Fäden eines 120er Gewebes nur etwa halb so dick.

Gewebefarbe

Die Gewebefarbe hat bei der Siebbelichtung einen Einfluss auf die Druckqualität der Schablone. Bei der Belichtung dringt das Licht in die Kopierschicht ein und wird an der Fadenoberfläche reflektiert. Dies kann bei ungefärbtem „weißen“ Gewebe eine Unterstrahlung der Kopiervorlage (Film) bewirken. Dünne Linien oder Rasterpunkte werden durch die Unterstrahlung noch dünner oder werden in der Schablone gar nicht mehr abgebildet. Bei gelb gefärbtem Gewebe wird nur gelbes Licht in die Kopierschicht reflektiert. Gelbes Licht bewirkt keine „Aushärtung“ der lichtempfindlichen Schablonenschicht. Gefärbte Gewebe ermöglichen so eine gute Detailwiedergabe. Gewebe mit geringer Siebfeinheit (z. B. 30er Gewebe) werden oft nicht eingefärbt. Der Grund dafür ist, dass die Maschenweite größer ist als bei hohen Siebfeinheiten und deshalb geringer unterstrahlt wird. Ebenso verkürzt sich die Belichtungszeit wesentlich. Zudem werden mit solch groben Geweben auch kaum feinste Motive gedruckt.

Müssen bei gleicher Siebfeinheit (z. B. 120 Fäden/cm) sowohl ungefärbte („weiße“) wie auch gelb gefärbte Gewebe belichtet werden, so sollte die Belichtungszeit bei ungefärbtem Gewebe im Vergleich zu gefärbtem Gewebe um etwa die Hälfte verkürzt werden. Beispiel: gefärbte Gewebe 2 Minuten, ungefärbte Gewebe eine Minute.

Siebdruckrahmen

Siebdruckrahmen werden aus Aluminium, teilweise aber auch aus Stahl oder selten aus Holz angefertigt. Sie werden straff mit dem Gewebe bespannt. Die Gewebespannung kann mit derjenigen eines Tennisschlägers verglichen werden. Rahmen aus Holz werden nur noch im Hobby-Bereich eingesetzt, da sie sich bei Feuchtigkeit verziehen und wenig stabil sind. Aluminiumrahmen haben gegenüber Stahlrahmen den Vorteil, dass sie ein geringeres Gewicht haben und rostfrei sind. Stahlrahmen werden eingesetzt, wenn eine äußerst hohe Dimensionsstabilität gefordert ist, beispielsweise bei speziellen industriellen Siebdruckanwendungen mit hohen Anforderungen an die Verzugsfreiheit des Druckbilds.

Die Siebdruckrahmen müssen größer sein als das Druckbild, damit auf allen Seiten der Schablone genügend Raum besteht, um das Druckbild sauber auszudrucken. Je nach der Größe der Druckrahmen und der Druckaufgabe sind die Siebrahmenprofile (Rahmenquerschnitte) unterschiedlich dimensioniert. Je größer der Rahmen, desto größer und dicker ist auch das Rahmenprofil. Dies ist notwendig, damit die hohe Spannung des Siebdruckgewebes den Siebrahmen nicht verformt.

Eine Verformung des Siebdruckrahmens bewirkt einen Spannungsabfall des Gewebes und kann folgende Druckprobleme ergeben:

- Verzug des Druckbildes und damit kein passgenaues Druckresultat,

- Beim Druckvorgang schlechtes Auslösen des Gewebes hinter der Rakel („Wolkenbildung“ in der Farbfläche),

- Passerprobleme im Mehrfarbendruck beim Einsatz von Druckrahmen mit unterschiedlicher Gewebespannung.

Siebbespannung

Siebdruckgewebe werden mit hoher Spannung auf den Rahmen aufgeklebt (Holzrahmen können für Hobby-Zwecke auch mittels Heftklammern bespannt werden). Das Bespannen der Rahmen erfolgt in der Regel nicht in den Siebdruckereien, da es zeitaufwändig ist und geschultes Personal erfordert. Die Zulieferindustrie bietet deshalb spezielle Spanndienste als Dienstleistung an.

Zum Bespannen des Rahmens wird das Gewebe in ein Spanngerät eingelegt und an allen vier Seiten mit Kluppen festgeklemmt. Der Rahmen befindet sich unter dem Gewebe. Nun wird das Gewebe langsam gestreckt, und zwar gleichmäßig in alle vier Richtungen, bis die gewünschte Spannung erreicht ist. Die Gewebespannung wird in Newton pro Zentimeter entlang der Außenkante des Rahmens gemessen, ein Polyestergewebe von 120 Fäden/cm wird mit etwa 18–20 N/cm vorgespannt.

Das gespannte Gewebe wird mit der Klebefläche des Rahmens in Kontakt gebracht. Um einen einwandfreien Gewebekontakt zu erreichen, werden an der Innenseite des Rahmens Stahlgewichte (Stahlstäbe) auf das Gewebe gelegt. Mit einem Pinsel wird nun ein schnell aushärtender Zweikomponentenklebstoff durch das Gewebe hindurch auf den Rahmen gestrichen. Der Kleber diffundiert dabei durch die offenen Gewebemaschen und verklebt das Gewebe mit dem Druckrahmen.

Nach der Aushärtung des Klebstoffs innerhalb von 30 Minuten ist das Gewebe fest und unlöslich mit dem Rahmen verklebt. Nun können die Spannkluppen gelöst und der bespannte Rahmen aus dem Spanngerät entnommen werden. Überstehendes Gewebe, das sich außerhalb an den Rahmenkanten befindet, wird mit einem Messer weggeschnitten. Der bespannte Rahmen benötigt eine Ruhezeit von etwa 24 Stunden, da sich beim Gewebe zwangsläufig ein leichter Spannungsabfall ergibt. Danach kann der Rahmen für den passgenauen Druck eingesetzt werden.

Siebvorbereitung (Gewebereinigung und Gewebeentfettung)

Als Siebvorbereitung bezeichnet man das Entfernen von nicht mehr benötigten Schablonen aus dem Siebdruckgewebe („Entschichten“), die Reinigung des Gewebes von Farbresten und das Entfetten des Gewebes. Die Entfettung ist wichtig, damit neu hergestellte Schablonen einwandfrei am Gewebe haften.

Nicht mehr benötigte Schablonen können mit speziellen flüssigen „Entschichtern“ aus dem Gewebe entfernt werden. Zuvor muss die Schablone allerdings sauber von Farbresten gereinigt werden, damit die Entschichterflüssigkeit die Schablonenschicht einwandfrei benetzen kann. Nach dem Auftragen des Entschichters und einer kurzen Einwirkungszeit beginnt sich die Schablone aufzulösen. Die Schablonenreste können nun mit einem scharfen Wasserstrahl (Hochdruckgerät) aus dem Gewebe entfernt werden. Zur Reinigung der Gewebe von Farbresten bietet der Siebdruckfachhandel spezielle „Geweberegeneratoren“ oder Lösungsmittel an, die keine Abwasserbelastung aufweisen (Umweltschutz).

Vor der erneuten Schablonenherstellung muss das Gewebe entfettet werden, damit die Schablonenhaftung einwandfrei ist. Dabei werden ölige Rückstände oder Fette (Fingerabdrücke etc.) vom Gewebe entfernt. Dazu wird mit einem Pinsel oder einem Schwamm eine tensidhaltige Entfetterflüssigkeit auf das Gewebe aufgetragen und nach einer kurzen Einwirkungszeit mit Wasser weggespült. Haushaltsreinigungsmittel, wie beispielsweise Geschirrspülmittel, dürfen nicht verwendet werden, da sie rückfettende Öle oder silikonhaltige Entschäumer enthalten, was die Schablonenhaftung beeinträchtigen kann.

Das entfettete Sieb wird in einem Trocknungsofen bei etwa 30 bis 40 °C getrocknet. Das Entfernen des Wassers mit einem Sauger führt zu einer deutlichen Reduzierung der Siebtrocknungszeit und einer geringeren Luftfeuchtigkeit im Trocknungsofen. Eine hohe Luftfeuchtigkeit könnte bei neu beschichteten Sieben, die sich im Trocknungsofen befinden, die spätere Schablonenherstellung beeinträchtigen, da die Belichtungszeit in unberechenbarer Weise verlängert werden müsste.

Manuelle (künstlerische) Druckformherstellung

Heute werden Siebdruckschablonen fast ausschließlich auf fotografischem Weg hergestellt. Dennoch soll hier kurz auf die Möglichkeiten zur manuellen Herstellung von Siebdruckschablonen eingegangen werden. Diese Techniken werden teilweise im Schulunterricht oder bei künstlerischen Arbeiten angewendet. Geschichtlich gesehen wurden diese Techniken in der ersten Hälfte des 20. Jahrhunderts – in der Frühzeit des Siebdruckverfahrens – im gewerblichen Siebdruck sogar hauptsächlich eingesetzt.

Bei der manuellen Druckformherstellung wird das Druckmotiv von Hand auf das Gewebe aufgebracht. Dies kann durch das Aufmalen des Motivs auf das Gewebe erfolgen oder durch das Aufkleben von geschnittenen Papieren oder speziellen Schneidefilmen auf die Unterseite des Gewebes. Im Vergleich zu fotografisch hergestellten Schablonen ist der Zeitaufwand zur manuellen Schablonenherstellung oft größer, vor allem aber müssen gewisse Einschränkungen bei der Wiedergabefeinheit und der Druckqualität akzeptiert werden. Trotzdem kann das Experimentieren mit manuellen Schablonentechniken sehr spannend und das Druckresultat von überraschender Schönheit sein. Es lassen sich die folgenden Techniken unterscheiden:

- Abdeckschablone

- Hier wird das Motiv mit einem Pinsel in das Gewebe gemalt (abgedeckt). Dazu wird zuerst auf einem Blatt Papier eine Zeichnung des Motivs (Konturen) angefertigt. Es ist darauf zu achten, dass allzu feine Details später Schwierigkeiten beim Aufmalen bereiten. Die Zeichnung wird nun unter das Sieb gelegt und mit einem Siebfüller (Flüssigkeit, welche die Maschen des Gewebes verstopft) das Motiv der Zeichnung entsprechend ins Gewebe gemalt. Das Sieb sollte dabei wenige Millimeter Distanz zur Zeichnung haben, damit diese nicht mit dem Siebfüller verkleben kann. Alle Stellen des Gewebes, die nicht drucken sollen, werden abgedeckt, beim Druckbild bleiben die Gewebemaschen offen.

- Auswaschschablone

- Hier wird das Motiv direkt mit weicher Fettkreide ins Gewebe gezeichnet. Die Fettkreide muss dabei die Gewebemaschen verstopfen. Anschließend wird mit einem Spachtel eine dünne (!) Schicht wasserlöslicher Siebfüller auf das gesamte Gewebe aufgetragen. Nach dem Trocknen des Siebfüllers kann die Fettkreide mit einem Lösemittel wie Nitroverdünner aus dem Gewebe ausgewaschen werden. Das gezeichnete Druckbild kann jetzt gedruckt werden. Mit etwas Übung lassen sich mit dieser Technik lithografieähnliche Effekte erzielen. Es eignen sich dazu Siebfeinheiten um 90–120 Fäden/cm.

- Papierschablone

- Dies ist sicher die einfachste aller Schablonenmöglichkeiten im Siebdruck. Hier wird das Motiv in ein dünnes Papier geschnitten oder gerissen. Dieser „Scherenschnitt“ wird in Kontakt unter das Sieb gelegt. Nun wird dickflüssige Farbe auf das Sieb gegeben und gedruckt. Wegen der dickflüssigen Farbe bleibt das Papier am Sieb kleben. Es sollten dazu eher Gewebe mit geringen Feinheiten verwendet werden, zum Beispiel 40–70 Fäden/cm.

- Schneideschablone

- Sie ist vergleichbar mit der „Papierschablone“, das Motiv wird hier allerdings in spezielle, im Fachhandel erhältliche Schneidefilme geschnitten. Sie bestehen aus einer transparenten Kunststofffolie, auf der sich die Schablonenschicht befindet. Das Motiv wird in die Schicht geschnitten, ohne dabei die Trägerfolie zu durchschneiden. Danach werden diejenigen Teile, die später drucken sollen, von der Trägerfolie abgelöst. Nun wird der Schneidefilm in Kontakt unter das Sieb gelegt. Von der Oberseite des Siebes werden mit einem Lappen, der mit einem geeigneten Lösemittel getränkt ist, Film und Gewebe miteinander verklebt. Nach dem Trocknen der Schablone wird die Trägerfolie entfernt. Es sind wasserübertragbare oder lösemittelübertragbare Filme erhältlich.

- Reduktionsschablone

- Hier wird nur ein einziges Sieb zum Drucken eines mehrfarbigen Motivs benötigt. Die Schablone wird nach jeder Druckfolge dem Motiv entsprechend zunehmend abgedeckt. Zuerst wird die Farbe mit dem größten Flächenanteil gedruckt, zuletzt die Farbe mit dem geringsten Flächenanteil. Diese anspruchsvolle Technik wurde 1918 in den USA patentiert; das erste Patent zum heutigen Siebdruck („Selectasine-Verfahren“). Eine vergleichbare Technik ist im Holz- und Linolschnitt unter den Bezeichnungen „Eliminationstechnik“, „Verlorene Platte“ oder „Reduktions-Holzschnitt“ bekannt und von Pablo Picasso eingesetzt worden.

Fotomechanische Druckformherstellung

Im Vergleich zu den anderen Druckverfahren sind die Möglichkeiten zur Druckformherstellung im Siebdruck sehr vielfältig. Einerseits gibt es äußerst viele verschiedene Gewebefeinheiten. Andererseits kommt nun die Wahl zwischen zwei (oder eigentlich drei) verschiedenartigen Techniken zur Schablonenherstellung hinzu. Innerhalb dieser Techniken gibt es wiederum mehrere Möglichkeiten, bei der Schablonenherstellung das Druckresultat zu beeinflussen. Zudem soll auch berücksichtigt werden, dass die Schablone beständig gegenüber der Druckfarbe sein muss.

Vor allem Neueinsteiger im Siebdruck sind im ersten Moment oft etwas irritiert ob der vielen Gewebefeinheiten, Chemikalien, Schablonenmaterialien und auch Druckfarben. Trotz dieser Vielfalt an chemisch-technischen Produkten zur Schablonenherstellung sind die Grundzusammenhänge aber relativ einfach zu verstehen.

Übersicht zu den fotomechanischen Siebdruckschablonen

Man unterscheidet im Siebdruck grundsätzlich zwei verschiedene Arten zur Schablonenherstellung, die je ihre Vor- und Nachteile haben:

- Die direkte Methode (Direktschablone)

- Die indirekte Methode (Indirektschablone)

Bei der Direktschablone wird das Gewebe mit einer lichtempfindlichen Schicht beschichtet, belichtet und entwickelt. Die Schablone wird also direkt auf dem Gewebe hergestellt (daher die Bezeichnung „Direktschablone“). Hier gibt es zwei Möglichkeiten, das Sieb zu beschichten: Durch das beidseitige Auftragen einer flüssigen Kopierschicht auf das Gewebe oder durch das Übertragen einer mit Kopierschicht beschichteten Folie auf das Gewebe (Direktfilm). Bei der Indirektschablone befindet sich die lichtempfindliche Schicht wie bei den Direktfilmen auf einer transparenten Kunststofffolie. Der Indirektfilm wird aber erst nach dem Belichten und Entwickeln auf das Gewebe übertragen (daher die Bezeichnung „Indirekt“).

- Vor- und Nachteile der Direktschablone mit Flüssigschicht

- Sie ist preisgünstig und hat eine sehr gute Verankerung im Gewebe (Druck von sehr hohen Auflagen bei guter Druckqualität). Die Schicht enthält allerdings 50–60 % Wasser, was zu einem entsprechenden Schwund der Beschichtung beim Trocknen führt. Dieser Schwund bewirkt eine gewisse Rauheit der Schablonenoberfläche. Da eine Schablone auf ihrer Unterseite (Bedruckstoffseite) möglichst glatt sein sollte, kann dieser Schwund im Extremfall zu einem leichten Ausfließen der Druckfarbe an den Schablonenkanten führen – vor allem, wenn die Druckfarbe relativ dünnflüssig ist.

- Vor- und Nachteile der Indirektschablone

- Die Schablone hat eine äußerst glatte Oberfläche (Bedruckstoffseite) und eignet sich hervorragend für den Druck feinster Raster und Linien. Die Schablonenhaftung ist aber vergleichsweise gering – Indirektschablonen sind für hohe Druckauflagen nicht geeignet. Zudem sind sie empfindlich gegenüber Feuchtigkeit (für Wasserfarben nicht geeignet). Teuer.

Versuche, die Beständigkeit der Direktschablone mit Flüssigschicht mit der Druckqualität der Indirektschablone zu kombinieren, führten zu Beginn der 1980er Jahre zur Entwicklung der Direktfilme. Solche Schablonen werden umgangssprachlich deshalb auch als „Kombi-Schablonen“ bezeichnet. Direktfilme werden meistens mit Wasser auf die Unterseite der Druckform übertragen, manchmal auch mit Hilfe von Flüssigschicht.

- Vor- und Nachteile der Direktfilme

- Die Schablone hat eine sehr glatte Oberfläche (Bedruckstoffseite) und ist sehr gut für den Druck feinster Raster und Linien geeignet. Im Gegensatz zu Indirektfilmen ist die Schablonenhaftung bei Direktfilmen gut (geeignet für den Druck hoher Auflagen). Direktfilme werden in verschiedenen Dicken angeboten, die Schichtdicke ist definiert (in Tausendstelmillimeter). Es sind wasserbeständige Filme erhältlich. Direktfilme sind wie Indirektfilme teuer. Die Übertragung auf das Gewebe erfordert etwas Übung.

Die weltweiten Marktanteile der verschiedenen möglichen Schablonentechniken (grafischer und industrieller Siebdruck, Textildruck) verhalten sich in etwa so: Indirektschablone mit Flüssigschicht („Kopierschicht“) ca. 90 Prozent. Die restlichen 10 Prozent Anteile verteilen sich auf Direktfilme und Indirektfilme, wobei Direktfilme dabei den größeren Anteil haben.

Direktschablone – Die verschiedenen Kopierschichtsysteme

Sowohl bei Flüssigschichten als auch bei Direktfilmen sind mehrere Produktgruppen erhältlich, die sich vor allem in der Beständigkeit gegenüber Wasser- und Lösemittelfarben, aber auch in der Belichtungszeit und Entschichtbarkeit unterscheiden. Flüssigschichten müssen zudem teilweise vor dem Gebrauch mit einem Sensibilisator lichtempfindlich gemacht werden. Der Sensibilisator wird beim Kauf einer Kopierschicht mitgeliefert und dann in diese eingerührt. Es sind auch Kopierschichten erhältlich, die bereits lichtempfindlich sind („vorsensibilisiert“). Direktfilme sind immer in lichtempfindlichem Zustand erhältlich, in Bogen oder ab Rolle. Für den Neueinsteiger ist eine Kopierschicht zu empfehlen, die vorsensibilisiert, lösemittel- und wasserbeständig und vor allem auch leicht entschichtbar ist.

- Diazo-sensibilisierte Kopierschichten

- Diazo ist ein Sensibilisator, der seit den 1970er Jahren als Ersatz für die bis dahin eingesetzten Bichromate dient. Diazoschichten belasten im Gegensatz zu den Bichromaten das Abwasser kaum. Diazoschichten sind vergleichsweise preisgünstig und haben einen hohen Belichtungsspielraum. Es sind Diazoschichten erhältlich, die sich für den Druck mit Lösemittelfarben eignen, andere Diazoschichten eignen sich speziell für den Druck mit Wasserfarben (Textildruck). Wasserbeständige Diazoschichten sind aber teilweise schwer entschichtbar.

- Fotopolymer-sensibilisierte Kopierschichten

- Diese Kopierschichten wurden zu Beginn der 1980er Jahre in Japan entwickelt, sie haben eine sehr kurze Belichtungszeit, teilweise aber einen geringen Belichtungsspielraum und erfordern daher eine genau abgestimmte Belichtungszeit. Polymerschichten werden vor allem dort eingesetzt, wo eine kurze Belichtungszeit erwünscht ist, beispielsweise bei hohen Schichtdicken der Schablone oder bei der Projektions- oder Laserbelichtung. Fotopolymerschichten sind immer vorsensibilisiert erhältlich.

- Diazopolymer-sensibilisierte Kopierschichten

- Diazopolymerschichten vereinen die Vorteile der Diazoschichten mit denjenigen der Fotopolymerschichten. Diazopolymerschichten haben einen guten Belichtungsspielraum bei gleichzeitig kurzer Belichtungszeit. Zudem sind diese Kopierschichten oft sowohl wasser- wie lösemittelbeständig und leicht entschichtbar. Aufgrund dieser guten Eigenschaften haben Diazopolymerschichten eine große Verbreitung im Siebdruck gefunden.

- Direktfilme

- Direktfilme bestehen aus einem dünnen Polyesterträger, auf den maschinell eine Flüssigschicht aufgegossen wurde. Direktfilme sind in lichtempfindlichem Zustand als Rolle- oder Bogenware im Fachhandel erhältlich. Genau gleich wie bei den Kopierschichten sind Diazofilme, Fotopolymerfilme oder Diazopolymerfilme erhältlich.

- Direktfilme haben eine genau definierte Schichtdicke. Die Schichtdicke wird von den Herstellern in µm (Tausendstelmillimeter) angegeben. Die Schichtdicken können 15 µm, 20 µm, 25 µm, 30 µm, 40 µm etc. bis zur Dicke von 200 bis 400 µm betragen. Grundsätzlich werden für Gewebe mit hoher Feinheit dünne Direktfilme eingesetzt, für Gewebe mit geringer Feinheit entsprechend dickere Direktfilme.

- Direktfilm 15 µm: Für Gewebefeinheiten 150–180 Fäden/cm

- Direktfilm 20 µm: Für Gewebefeinheiten 120–150 Fäden/cm

- Direktfilm 25 µm: Für Gewebefeinheiten 90–120 Fäden/cm

- Direktfilme 30–50 µm: Für Gewebefeinheiten 40–80 Fäden/cm

Indirektschablone (Indirektfilme)

Diese Filme bestehen aus einer Polyesterfolie (Trägerfolie), die mit einer lichtempfindlichen Gelatineschicht beschichtet sind. Sie werden nach dem Belichten, einem chemischen Nachhärten mit Wasserstoffperoxid und dem Auswaschen (Entwickeln) des Druckbildes auf die Unterseite des Siebes übertragen. Nach dem Trocknen des Filmes wird die Polyesterfolie entfernt. Die Indirektschablone haftet nur auf der Unterseite des Gewebes, sie kann sich vergleichsweise gering im Gewebe verankern, daher spricht man hier oft von einer „am-Gewebe-Schablone“. Schablonen, die wie oben beschrieben mit flüssiger Kopierschicht beidseitig auf das Gewebe aufgetragen werden, haften wesentlich besser im Gewebe („im-Gewebe-Schablone“). Trotz der geringen Verankerung im Gewebe und der damit resultierenden beschränkten Auflagenbeständigkeit, werden Indirektschablonen für Spezialarbeiten (vor allem beim Druck von Feinrastern) eingesetzt, da die Qualität des Druckergebnisses sehr hoch ist.

Es werden auch Indirektfilme angeboten, die nach der Belichtung nicht mehr chemisch nachgehärtet werden müssen. Indirektschablonen sind sehr dünn und eignen sich nur für Gewebefeinheiten ab 77–90 Fäden/cm und höher. Indirektschablonen eignen sich nicht für den Druck mit wasserverdünnbaren Siebdruckfarben.

Beschichtungstechniken

Grundbegriffe, die bei der Schablonenherstellung wichtig sind:

- Druckseite (Bedruckstoffseite) ist die Seite des Gewebes, die dem Druckgut zugewandt ist und dieses beim Druck berührt (Druckformunterseite)

- Rakelseite ist die Innenseite des Siebrahmens, auf der die Druckfarbe aufgegeben und gerakelt wird (Druckformoberseite)

- Beschichtungsrinne dient der Aufnahme der Kopierschicht und zum gleichmäßigen Auftragen der Kopierschicht

Bei der Herstellung der Schablone (Beschichten mit Flüssigschicht oder Filmübertragung) ist auf eine sorgfältige Arbeitsweise zu achten. Fehler bei der Schablonenherstellung können später im Druck kaum mehr korrigiert werden, sie wirken sich direkt auf das Druckergebnis aus.

Manuelle Beschichtung

- Nass-in-nass-Beschichtung

- Das Sieb wird auf beiden Seiten mit der flüssigen Kopierschicht dünn und gleichmäßig beschichtet. Dazu wird die Kopierschicht in eine Beschichtungsrinne gefüllt. Das Sieb wird in einer Halterung senkrecht befestigt (oder schräg gegen eine Wand gelehnt). Die Beschichtungsrinne wird nun mit leichtem Druck unten auf das Siebgewebe aufgesetzt. Jetzt wird die Beschichtungsrinne langsam und gleichmäßig in dieser Kippstellung nach oben gleitend über das Siebgewebe gezogen. Die Siebgewebemaschen füllen sich dabei mit der Kopierschicht. Es wird zuerst immer die Druckseite (Bedruckstoffseite) des Siebdruckgewebes beschichtet, anschließend die Rakelseite.

Kopierschicht, BeschichtungsrinneDieser zweite Beschichtungsvorgang auf der Rakelseite kann, je nach der gewünschten Schichtdicke der Beschichtung, mehrmals wiederholt werden. Die Zählweise der unterschiedlichen Beschichtungsfolgen lautet dann zum Beispiel 1:1, 1:2, oder 1:3 (jeweils in der Reihenfolge Druckseite:Rakelseite).

Kopierschicht, BeschichtungsrinneDieser zweite Beschichtungsvorgang auf der Rakelseite kann, je nach der gewünschten Schichtdicke der Beschichtung, mehrmals wiederholt werden. Die Zählweise der unterschiedlichen Beschichtungsfolgen lautet dann zum Beispiel 1:1, 1:2, oder 1:3 (jeweils in der Reihenfolge Druckseite:Rakelseite). Herstellung einer Direktschablone mit Flüssigschicht

Herstellung einer Direktschablone mit Flüssigschicht

- Das Ziel ist es, auf der Siebunterseite (Druckseite) eine glatte Schablonenoberfläche zu erreichen, die die Struktur des Gewebes auszugleichen vermag. Dieser Gewebestrukturausgleich ist wichtig, damit beim Drucken die Druckfarbe die Schablonenkante nicht unterfließen kann. Damit sich eine gute Schablonenkante bilden kann, sollte die Schablone etwa 15 bis 20 Prozent dicker als das Gewebe sein. Sowohl die Oberflächenglätte als auch die Schichtdicke der Schablone kann mit speziellen Messgeräten genau ermittelt werden, jedoch besitzen die wenigsten Siebdruckereien solch teure Messgeräte. Die richtige Beschichtungstechnik ist vor allem abhängig von der Siebfeinheit, der verwendeten Kopierschicht und der Beschichtungsrinne und ist daher Erfahrungssache.

- Trocknung

- Nun wird das beschichtete Drucksieb mit der Druckseite nach unten in einen Trockenschrank gelegt und bei 30 bis 40 °C getrocknet. Es ist wichtig, dass das Sieb mit der Druckseite nach unten in das Trocknungsgerät gelegt wird, damit der Schichtaufbau, der durch die Beschichtungsfolgen erreicht wurde, weiterhin auf der Unterseite des Siebes bleibt. Würde das Drucksieb umgekehrt, also mit der Druckseite nach oben, in den Trockenschrank gelegt, so würde die noch flüssige Kopierschicht durch die Maschenöffnungen des Gewebes zur Rakelseite hin fließen. Bei guter Durchlüftung des Trockenschranks ist das Sieb – je nach Dicke der Beschichtung und Gewebefeinheit – in ca. einer Viertelstunde bis einer Stunde getrocknet und kann danach belichtet werden. In trockenem Zustand sind die beschichteten Drucksiebe lichtempfindlich und müssen vor starkem Licht geschützt werden (Sonneneinstrahlung, Kopierlampe). Idealerweise sollten die beschichteten Siebe bei gelbem Raumlicht verarbeitet werden. Eine längere Lagerung der Siebe vor dem Belichten darf nur in einem dunklen Raum oder einem Schrank erfolgen.

- Nachbeschichtung

- Nach der Trocknung des beschichteten Siebes kann die Oberflächenglätte der Beschichtung – falls erforderlich – durch eine weitere Beschichtung auf der Druckseite verbessert werden (Nachbeschichtung). Die Schichtdicke der Schablone wird dabei etwas erhöht. Werden mehrere Nachbeschichtungen durchgeführt, so muss nach jedem Nachbeschichtungsvorgang das Sieb wieder getrocknet werden, was die Herstellungszeit der Schablone merklich verlängert. Kopierschichten sind heute aber von guter Qualität, so dass vor allem bei hohen Gewebefeinheiten ein Nachbeschichten kaum mehr notwendig ist. Bei tiefen Siebfeinheiten kann ein Nachbeschichten sinnvoll für einen „sägezahnfreien“ Druck sein. Der Sägezahneffekt bezeichnet „gezackte“ Schablonenränder, bedingt durch den ungenügenden Ausgleich der Siebgewebestruktur.

Maschinenbeschichtung

Beschichtungsmaschinen tragen die Kopierschicht von beiden Seiten automatisch auf das Gewebe auf. Der Vorgang ist der Gleiche wie bei der Beschichtung von Hand. Allerdings lassen sich mit Beschichtungsmaschinen vor allem bei großformatigen Drucksieben sehr gleichmäßige Beschichtungsresultate erzielen. Alle wichtigen Parameter wie die Beschichtungsgeschwindigkeit, der Anpressdruck der Beschichtungsrinne, die Anzahl der Beschichtungsfolgen etc., sind einstellbar. Oft wird das Drucksieb unmittelbar nach der Beschichtung durch eine Infrarotheizung getrocknet. Die Maschinenbeschichtung garantiert ein reproduzierbares, genaues Beschichtungsergebnis und somit auch ein reproduzierbares Druckresultat.

Übertragung von Direktfilmen

- Übertragung des Films mit Wasser (Kapillarmethode)

- Direktfilme werden auf das nasse Siebgewebe aufgetragen. Vor der Übertragung des Films wird das Drucksieb gleichmäßig mit Wasser benetzt. Oft wird das nasse Sieb mit einem Netzmittel behandelt, das die Oberflächenspannung des Wasserfilms verringert. Es entsteht dabei ein gleichmäßiger, stabiler Wasserfilm auf der Gewebeoberfläche, der das Übertragen des Direktfilms erleichtert.

Herstellung einer Direktfilmschablone

Herstellung einer Direktfilmschablone

- Der auf das gewünschte Format zugeschnittene Film wird durch Abrollen auf das Gewebe übertragen. Dabei verbindet sich der Film sofort gleichmäßig in dem Siebdruckgewebe. Mit einer Gummiflitsche wird das überflüssige Wasser auf der Rakelseite abgestreift. Der Siebrahmen wird dann mit einem Lederlappen abgetrocknet, damit abfallende Wassertropfen nicht auf die Schicht tropfen können. Nach dem Trocknen kann die Trägerfolie des Films von der Schicht abgezogen und das Sieb belichtet werden.

- Direktfilmschablonen weisen auf der Druckseite des Siebes eine sehr hohe Oberflächenglätte auf, was einen hochwertigen Druck ergibt. Sie sind jedoch deutlich teurer als die Beschichtung mit Kopierschicht. Die Beständigkeit des Drucksiebes bei hohen Druckauflagen ist in der Regel etwas geringer als bei Schablonen mit Kopierschicht.

- Übertragung des Films mit Kopierschicht („Kombi-Methode“)

- Bei dieser Methode wird der Film mit Flüssigschicht auf das trockene Gewebe übertragen. Der Film wird dazu auf der Druckseite des Siebes mit dem Gewebe in Kontakt gebracht. Von der Rakelseite her wird nun mit einer Beschichtungsrinne Flüssigschicht auf das Gewebe aufgetragen. Dabei verbindet sich die flüssige Kopierschicht mit der Schicht des Direktfilms. Es entsteht ein „Sandwich“, in dem das Siebgewebe eingebettet ist. In der Regel werden diese Beschichtungen in einer Beschichtungsmaschine automatisch ausgeführt.

- Nach dem Trocknen der Schicht wird die Trägerfolie des Films abgezogen und das Sieb belichtet. Flüssigschicht und Direktfilm müssen die gleiche Belichtungszeit aufweisen, deshalb sollten nur vom Hersteller dazu empfohlene Produkte verwendet werden. Diese Methode zur Filmübertragung wird eher selten angewendet, da das Risiko von Staubeinschlüssen beim Übertragen des Films größer ist als bei der Filmübertragung mit Wasser (Kapillarmethode). Allerdings ist die Beständigkeit der Schablone im Druck sehr hoch – sie entspricht einer Schablone mit Kopierschicht.

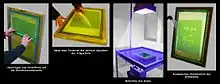

Belichtung

Lichtquellen

Belichtet wird mit einer starken Lichtquelle, die einen hohen UV-Anteil aufweist. Heute verwendet man dazu so genannte Metallhalogenid-Lampen mit einer Leistung von 3000 bis 6000 Watt. Die Belichtungszeit ist abhängig von der Gewebefeinheit, der verwendeten Kopierschicht und der Dicke der Beschichtung. Je tiefer die Gewebefeinheit ist (je dicker die Schichtdicke), desto länger muss belichtet werden. Im Hobbybereich kann auch versucht werden, das beschichtete Sieb mit einem Fotoscheinwerfer oder einer Quecksilberdampflampe zu belichten, allerdings sollten dazu Diazo-Kopierschichten verwendet werden, da Fotopolymerschichten stärkeres UV-Licht benötigen.

Heute werden auch schon UV LED eingesetzt. Der Vorteil ist hierbei, dass Film und Siebschablone keiner thermischen Belastung ausgesetzt sind. Zusätzlich werden Überstrahlungen vermieden (MLP Multi LED Präzision verfahren) und es wird deutlich weniger Energie verbraucht.

Kopiervorlage (Film)

Als Kopiervorlage wird ein transparenter Film benötigt, auf dem das Bildmotiv in sehr guter Deckung (lichtundurchlässige Schwärzung) abgebildet ist. Das Bildmotiv muss seitenrichtig (nicht spiegelverkehrt) und positiv sein. Der Film darf nur transparente und schwarze Bildstellen aufweisen, also keine halb deckenden „Graustufen“. Die Filme werden in Druckereien oder Reprofirmen hergestellt. Folien, die mit einem Laserdrucker oder Fotokopiergerät ausgedruckt werden, eignen sich für den Hobbybereich oder für Motive, die keine Feinheiten aufweisen (nur Texte, Flächen), gegebenenfalls müssen hier sogar zwei gleiche Folien deckungsgleich aufeinander geklebt werden, damit eine gute Lichtundurchlässigkeit erreicht wird.

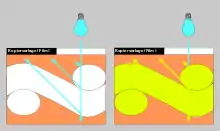

Belichtungsvorgang

Vor der Belichtung wird der Film auf die Druckseite des beschichteten Siebes aufgelegt. Die Schicht des Films muss in Kontakt zur Schichtseite des Siebes liegen („Schicht auf Schicht“), damit es nicht zu einer Unterstrahlung feiner Details kommen kann. Nun wird das Sieb in ein spezielles Kopiergerät (Belichtungsgerät) gelegt, welches durch Vakuum das Sieb mit dem Film fest auf eine Glasscheibe presst. Durch die Glasscheibe hindurch wird nun das Sieb belichtet. Durch die Belichtung wird die Kopierschicht wasserfest – diejenigen Stellen der Kopierschicht, die durch den deckenden Film vor dem Licht geschützt sind, bleiben hingegen wasserlöslich. Nach dem Belichten wird das Sieb auf beiden Seiten mit einer Handbrause und lauwarmem Wasser benetzt und das Druckbild ausgewaschen. Dabei werden alle nicht belichteten Stellen der Kopierschicht freigewaschen. Das Auswaschen kann auch mit einem Hochdruckgerät erfolgen, allerdings bei nicht allzu starkem Wasserstrahl. Mit einem Wassersauger wird das Wasser von der Sieboberfläche entfernt, und das Sieb getrocknet. Nach dem Trocknen werden auffällige Fehlerstellen im Sieb mit einem „Siebfüller“ retuschiert.

Zur erstmaligen Ermittlung der richtigen Belichtungszeit sollte mit einem „Testsieb“ eine Stufenbelichtung gemacht werden. Durch unterschiedliche Belichtungszeiten (Stufen) auf dem „Testsieb“ kann festgestellt werden, welches die optimale Belichtungszeit ist.

Projektionsbelichtung

Die Siebkopie mit einem ausbelichteten Film wird auch als „Kontaktkopie“ bezeichnet, da hier der Film im Kopiergerät mit Vakuum an das lichtempfindlich beschichtete Sieb gepresst wird. Siebdruckereien, die häufig großformatig drucken, versuchen aber möglichst die Filmkosten auszuschließen, weil diese bei einer solchen Druckarbeit einen nicht unerheblichen Kostenanteil darstellen. Eine bewährte Möglichkeit dazu ist die Projektionsbelichtung. Bei dieser „kontaktlosen“ Siebbelichtung wird ein kleiner Film (ca. DIN A3) in einer Projektionskamera auf das lichtempfindlich beschichtete Sieb vergrößert. Der Vorgang kann mit dem Projizieren von Ferienfotos auf eine Leinwand verglichen werden. Allerdings ist im Siebdruck eine Projektionskamera mit ihrer äußerst hochwertigen Optik und Mechanik eine finanzielle Investition, die sich nur dann bezahlt macht, wenn häufig großformatige Drucke angefertigt werden sollen. Als Lichtquelle dient eine spezielle UV-Lampe; die Belichtungszeit dauert wenige Minuten. Damit eine lange Belichtungszeit vermieden werden kann, sollte die Beschichtung des Siebes möglichst dünn sein.

Digitale Schablonenbebilderung – Computer to Screen (CTS)

Während bei der Projektionsbelichtung ab einem kleinformatigen Film eine Vergrößerung auf das Sieb projiziert wird, wird bei dem Computer-to-Screen-Verfahren kein Film mehr benötigt. Hier wird ab digitalen Daten das Druckbild mit Ink-Jet-Bebilderung oder Laserbelichtung direkt auf das lichtempfindlich beschichtete Sieb aufgespritzt (Ink-Jet) oder belichtet (Laser). Bei den Ink-Jet-Verfahren wird das Motiv mit UV-Licht-undurchlässiger Tinte oder Flüssigwachs auf die Schablonenschicht aufgespritzt. Nach der Bebilderung wird das Sieb mit einer Kopierlampe belichtet und anschließend das Druckbild ausgewaschen. Bei der DLP-Lasertechnik (englisch: Direct Light Processing) wird das Motiv hingegen direkt in die lichtempfindliche Schicht belichtet. Im Gegensatz zur Projektionsbelichtung benötigen CTS-Verfahren eine längere Zeit zur Schablonenherstellung (Schreibgeschwindigkeit in dpi). Allerdings können hier feinere Rasterbilder reproduziert werden, als dies beim Projizieren möglich wäre. Die Technik eignet sich (im Gegensatz zur Projektion) auch für dicke Beschichtungen auf geringen Siebfeinheiten.

Die Laserbelichtung mit UV Laser (LDS = LaserDirectSreen), wird für kleine Schablonen eingesetzt. Die Schreibbreiten betragen zur Zeit 130 mm oder 380 mm. Die Länge ist variabel. Es sind problemlos 60 Raster möglich. Wird hauptsächlich für CD/DVD und Kartuschendruck eingesetzt. Die Belichtungszeit ist stark von der Emulsion abhängig. Es lassen sich theoretisch alle Beschichtungen einsetzen, aber es empfiehlt sich CTS Beschichtungen zu belichten (schneller und keine Überstrahlungen). Die Digitale Schablonenbelichtung bietet außerdem die Möglichkeit, im Siebdruck Frequenzmodulierte Raster (FM) einzusetzen.

Druckgeräte, Druckvorgang

Druckrakeln

Die Rakel im Siebdruck besteht aus einem Gummi (Elastomer), der in eine Halterung eingespannt ist. Beim Drucken stellt die Rakel einen Kontakt zwischen dem Sieb und dem Bedruckstoff her. Dabei wird die Druckfarbe aus den Maschenöffnungen auf den Bedruckstoff übertragen. Der Rakelgummi besteht aus dem elastischen, relativ lösungsmittelbeständigen und abriebfesten Kunststoff Polyurethan.

Die Härte (Elastizität) der Rakel hat einen Einfluss auf das Druckergebnis. Weichere Rakelgummis eignen sich besser für Flächendrucke, Lasurfarben oder Textildrucke, härtere Rakelgummis besser für Rasterdrucke oder Negativdrucke. Es werden drei Härtegrade angeboten: Weich, mittelhart und hart. Der Härtegrad wird dabei in „Shore“ angegeben (die Shore-A-Skala beschreibt die Härte von Elastomeren: 0 = sehr weich, 100 = sehr hart). Eine weiche Siebdruckrakel hat etwa 65 Shore, eine mittelharte Rakel etwa 75 Shore und eine harte Rakel etwa 85 Shore. Meistens werden im Siebdruck mittelharte Rakeln eingesetzt.

Beim Druck von hohen Auflagen mit Lösemittelfarben oder UV-Farben kann sich die Rakel mit der Zeit verformen – sie quillt auf und biegt sich durch, was die Druckqualität verschlechtert. Daher werden spezielle Rakeln angeboten, die bei hohen Auflagen formstabiler sind. Unter der Markenbezeichnung „RKS“ wird eine Rakel angeboten, die aus einem lösungsmittelbeständigen, formstabilen Kunststoffstreifen besteht, auf den ein ca. 1 cm breiter Gummi geklebt ist. Andere Hersteller bieten mehrschichtige Rakelgummis an, die einen harten, formstabilen „Kern“ und zwei weichere Außenseiten aufweisen („Sandwich-Konstruktion“).

Beim Drucken von Hand werden meistens Rakeln verwendet, bei denen der Gummi mit einem Holzgriff verbunden ist. Mit diesen Handrakeln wird die Druckfarbe über das Sieb gestrichen und dann gedruckt. Beim Druck auf Maschinen werden dazu zwei Rakeln benötigt: Eine Vorrakel und die eigentliche Druckrakel. Die Vorrakel ist ein Metallblech, das die Druckfarbe vor dem Drucken gleichmäßig über das Drucksieb verteilt (flutet) und dadurch die Maschenöffnungen der Schablone mit Farbe füllt.

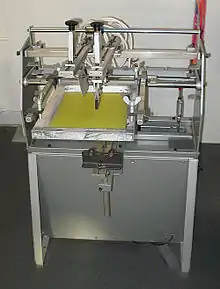

Druckmaschinen

Das druckfertige Sieb wird in der Druckmaschine befestigt. Dies kann ein Handdruckgerät, eine halbautomatische-, dreiviertelautomatische- oder vollautomatische Siebdruckmaschine sein:

- Handdrucktisch

- Das Einlegen der Bogen in das Druckgerät, das Drucken und das Entnehmen der Drucke erfolgen von Hand. Handdrucktische werden für Kleinauflagen oder für Spezialarbeiten eingesetzt.

- Halbautomatische Druckmaschine

- Das Einlegen der Bogen in das Druckgerät erfolgt von Hand, das Drucken automatisch und das Entnehmen der Drucke wiederum von Hand. Die Druckgeschwindigkeit beträgt je nach Druckformat etwa 300 bis 600 Drucke pro Stunde.

- Dreiviertelautomatische Druckmaschine

- Das Einlegen der Bogen in das Druckgerät erfolgt von Hand, das Drucken und das Ablegen der Drucke auf das Transportband eines Durchlauftrockners hingegen automatisch. Die Druckgeschwindigkeit beträgt je nach Druckformat etwa 600 bis 1000 Drucke pro Stunde.

- Vollautomatische Druckmaschine

- Das Einlegen der Bogen, das Drucken, das Ablegen der Drucke auf das Transportband eines Durchlauftrockners und das Stapeln erfolgen automatisch. Die Druckgeschwindigkeit beträgt je nach Druckformat etwa 1000 bis 3000 Drucke pro Stunde.

Siebdruckmaschinen können so konstruiert sein, dass sich das Sieb nach dem Druckvorgang scharnierartig aufklappt (Winkel öffnend) oder sich parallel vom bedruckten Bogen abhebt (parallel öffnend). Vollautomatische Maschinen werden teilweise auch nach dem Zylinderdruckprinzip gebaut. Hier befindet sich das Sieb über einem Gegendruckzylinder. Beim Druckvorgang bewegt sich das Sieb vorwärts, während die Rakel auf den Scheitelpunkt des Gegendruckzylinders drückt. Der Zylinder dreht sich synchron zur Vorwärtsbewegung des Siebes. Zylinderdruckmaschinen haben eine hohe Druckgeschwindigkeit, können aber nur flexible Materialien bedrucken.

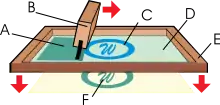

Druckvorgang

Nun werden die Druckrakel und die Vorrakel (Flutrakel) (in nebenstehender Abbildung: B) in die Druckmaschine eingebaut. Anschließend wird die Druckfarbe (A) auf das Sieb (D) gegeben und die Farbe mit der Vorrakel über das ganze Sieb gleichmäßig verteilt (geflutet). Unter dem Sieb befindet sich der Bedruckstoff (Druckbogen) (F). Die Druckbogen müssen sich immer an der genau gleichen Position unter dem Sieb befinden, damit bei mehrfarbigen Arbeiten die Farben passgenau zueinander liegen. Dazu dienen in die Druckplatte eingebaute Anlegestifte oder auf die Druckplatte geklebte Anlegemarken aus Selbstklebefolie. Jetzt wird der Druckbogen an die Marken angelegt und danach die Farbe mit Hilfe der Druckrakel durch die offenen Siebstellen (C) auf den Bogen (F) übertragen. Beim Druckvorgang werden die Druckbogen mit Vakuum auf dem Drucktisch fixiert, damit sie sich nicht verschieben oder am Sieb kleben bleiben.

Druckprobleme

Je nach Beschaffenheit des Bedruckstoffs, der Gewebespannung, der Farbverdünnung, des Rakelschliffs und Rakeldrucks etc. können sich diverse Druckprobleme ergeben. Zu wenig Absprung (Distanz zwischen Gewebe und Bedruckstoff) kann beispielsweise zur „Wolkenbildung“ im Druck führen, da sich das Gewebe hinter der Rakel nicht sofort aus dem gedruckten Farbfilm lösen kann – es bleibt in der gedruckten Farbe „kleben“. Zu viel Absprung erhöht hingegen die Gewebespannung, was zum unsauberen Ausdrucken der Schablonenkanten führen kann. Zu dünnflüssige Druckfarbe neigt zum „Schmieren“ (Ausfließen der Farbe an den Schablonenkanten), zu dickflüssige hingegen wieder zur schlechten Farbübertragung auf den Bedruckstoff. Ein zu hoher Rakeldruck bewirkt ebenfalls ein „Schmieren“ des Druckbildes, das Gleiche gilt für eine zu rund geschliffene und ungeschliffene Druckrakel.

Rastersiebdruck

Wie bei den anderen Druckverfahren, ist es auch im Siebdruck möglich, Rasterbilder zu drucken. Allerdings sind beim Siebdruck einige verfahrenstypische Eigenheiten zu beachten, damit ein einwandfreies Druckergebnis erreicht werden kann. Im Siebdruck kann beispielsweise keine „standardmäßige Rasterfeinheit“ gedruckt werden, da die Wahl einer geeigneten Rasterfeinheit von mehreren Fragen abhängig ist, beispielsweise:

- Auf welches Material soll gedruckt werden (Textilien, glatte Oberflächen etc.)?

- Welche Siebfeinheit wird eingesetzt (ein Gewebe mit 60 Fäden/cm oder ein Gewebe mit 120 Fäden/cm)?

- Wie groß ist das Druckbild?

Normalerweise werden farbige Bildvorlagen in die Druckfarben Cyan, Magenta, Yellow und Schwarz zerlegt, gerastert und im Druck lasierend übereinander gedruckt (Farbseparation, Vierfarbdruck, Druckraster). Teilweise ist es im Siebdruck aber nicht nötig, eine Druckarbeit zu separieren und aufzurastern. Beispiel: Es soll einfarbig ein oranger Text gedruckt werden. Hier ergibt es keinen Sinn, das Orange zweifarbig durch den Übereinanderdruck eines hell gerasterten Magenta und Gelb zu bilden, da im Siebdruck das Orange problemlos als Sonderfarbe gemischt und einfarbig gedruckt werden kann. Bei Unklarheiten ist es sinnvoll, mit der Druckerei Kontakt aufzunehmen.

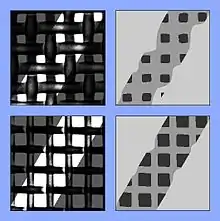

Rasterarten, Rasterpunktformen

Man unterscheidet grundsätzlich zwischen amplitudenmodulierten und frequenzmodulierten Rastern (AM- und FM-Raster). Beim AM-Raster sind die Rasterpunkte streng geometrisch zueinander angeordnet – sie haben immer den gleichen Abstand zueinander. In hellen Bildpartien sind die Rasterpunkte klein, in dunkleren Bildpartien entsprechend größer.

Beim FM-Raster sind die Punkte zufällig zueinander angeordnet (wie gestreute Sandkörner), dafür immer gleich groß. In hellen Bildpartien befinden sich weniger Punkte, in dunkleren Bildpartien entsprechend mehr.

Das geometrisch angeordnete AM-Raster kann im ungünstigen Fall ein Moiré mit dem Siebdruckgewebe ergeben, da das Gewebe selbst ein „Raster“ darstellt. Moirés sind meist wellenförmige, störende Muster, die bei der Überlagerung zweier Raster entstehen können. Beim zufällig angeordneten FM-Raster sollte es diesbezüglich keine Probleme ergeben (außer die FM-Punkte sind quadratisch und stehen in ungünstigem Verhältnis zur Größe der Maschenöffnungen des Gewebes). Meistens wird im Siebdruck der AM-Raster eingesetzt, da er eine ruhige Bildwirkung aufweist.

Beim AM-Raster können unterschiedliche Punktformen gewählt werden: Quadratische, runde oder elliptisch geformte Punkte. Für den Siebdruck sollte die elliptische Punktform gewählt werden, da hier Bildverläufe von hell zu dunkel im Druck schöner wiedergegeben werden, als beispielsweise mit quadratisch geformten Punkten.

Rasterweite (Rasterfeinheit)

Der Begriff „Rasterweite“ bezeichnet die Anzahl Rasterpunkte pro Zentimeter. Wie zu Beginn dieses Abschnitts erwähnt, ist die Rasterweite im Siebdruck abhängig von der Feinheit des im Druck verwendeten Siebdruckgewebes. Bei einem Gewebe mit geringer Feinheit müssen die Rasterpunkte genügend groß sein, damit sie sich einwandfrei im Gewebe verankern können. Beim Druck mit hohen Gewebefeinheiten ist die Verwendung entsprechend feinerer Raster möglich. Bei einer Gewebefeinheit von 30 bis 60 Fäden/cm dürfte eine Rasterweite von 10 bis 15 Punkten/cm sinnvoll sein. Bei Geweben mit 120 Fäden/cm oder feiner sind Raster bis etwa 48 Punkten/cm druckbar. Wobei darauf hingewiesen sei, dass geringere Rasterfeinheiten im Siebdruck wesentlich problemloser druckbar sind als hohe Rasterfeinheiten (Tonwertzunahme). Hohe Rasterfeinheiten, wie sie im Offsetdruck verwendet werden, können im Siebdruck kaum in der gleichen Qualität gedruckt werden. Die Wahl einer geeigneten Rasterfeinheit sollte in Zusammenarbeit mit der Druckerei geklärt werden.

Siebdruckfarben

Siebdruckfarben für gewerbliche und industrielle Anwendungen

Für den Siebdruck werden sehr viele Farbsorten angeboten. Sie unterscheiden sich vor allem in ihren Haftungseigenschaften und Beständigkeiten auf verschiedenen Materialien (Bedruckstoffe wie Papiere, Kunststoffe, Textilien, Metalle, Glas etc.) und in ihrem Trocknungsverhalten. Grundsätzlich unterscheidet man zwischen physikalisch und chemisch-reaktiv trocknenden Siebdruckfarben. Bei physikalisch trocknenden Farben verdunstet ein Lösemittel aus dem gedruckten Farbfilm, während bei chemisch-reaktiven Farben – wie es der Name sagt – die Trocknung (besser: „Aushärtung“) durch eine chemische Reaktion erreicht wird.

- Lösemittelfarben (physikalisch trocknend)

- Durch das Verdunsten des in der Farbe enthaltenen Lösemittels trocknen diese Farben zu einem festen Farbfilm aus. Die meisten Lösemittelfarben enthalten organische Lösemittel (es sind aber auch wasserverdünnbare Siebdruckfarben erhältlich). Nachteilig bei Lösemittelfarben ist die Belastung der Raumluft durch das aus der Farbe verdunstenden Lösemittels. Lösemittelfarben werden je nach Farbsorte oft zum Bedrucken von Papier und Karton und für diverse Kunststoffe eingesetzt. Es werden dazu teilweise auch wasserverdünnbare Farben angeboten, die aber keine große Verbreitung gefunden haben. Wasserverdünnbare Farben werden hingegen oft im Textildruck oder im Bereich des Kunstdrucks (Serigrafien) bzw. im Schulunterricht eingesetzt.

- Lösemittelfarben sind meistens nicht druckfertig, das heißt, sie müssen vor dem Drucken mit einem geeigneten Lösungsmittel verdünnt werden. Die Farbenhersteller bieten dazu für jede Farbsorte spezielle „Verdünner“ an. Damit beim Drucken von feinen Linien etc. die Farbe nicht in den Sieböffnungen eintrocknet und diese verstopft, werden auch langsam verdunstende „Verzögerer“ angeboten. Es erfordert eine gewisse Erfahrung, die Farbe mit einer geeigneten Menge Verdünner oder Verzögerer druckfertig zu machen. Zu stark verdünnte Farben ergeben keinen randscharfen Druck, sie neigen zum „Schmieren“, zu dickflüssige Farbe ist hingegen zu „klebrig“ und verschlechtert ebenfalls das Druckverhalten.

- Chemisch-reaktiv trocknende Farben

- Zweikomponentenfarben: Diese härten durch die Beigabe eines Katalysators („Härter“) zu einem festen Farbfilm mit hervorragender Beständigkeit aus. Die Aushärtungszeit dauert mehrere Stunden bis Tage. Zweikomponentenfarben werden für den Druck auf Metalle (zum Beispiel Aluminiumschilder), Glas, synthetische Textilien etc. eingesetzt. Kunstharzfarben trocknen durch die Aufnahme von Luftsauerstoff (vergleichbar mit Künstlerölfarben). Die Aushärtungszeit dauert mehrere Stunden bis Tage. Kunstharzfarben sind hochglänzend und haften hervorragend auf Glas und Metall. UV-Farben enthalten keine verdunstenden Lösemittel. Sie härten durch die Bestrahlung mit starkem UV-Licht in Sekunden zu einem festen Farbfilm aus. Sehr geschätzt wird auch, dass UV-Farben während des Druckens nicht in den Maschenöffnungen der Schablone eintrocknen. Geeignete UV-Farben haften auf vielen Kunststoffen, auf Papier, Glas, Metall etc. Aufgrund dieser Eigenschaften sind UV-Farben oft eine Alternative zu Lösemittelfarben.

- … und viele Spezialfarben

- Die Anwendungsmöglichkeiten des Siebdrucks sind sehr groß, daher werden von den Farbenherstellern für jede spezielle Druckarbeit geeignete Druckfarben angeboten.

- Im Textildruck werden oft Plastisolfarben eingesetzt. Sie enthalten PVC-Pulver und einen flüssigen Weichmacher. Bei höheren Temperaturen ab etwa 170 °C absorbiert das PVC-Pulver den Weichmacher, die Farbe geliert. Plastisolfarben besitzen oft eine gute Deckkraft auf dunklen Textilien und können beim Drucken nicht in den Maschenöffnungen der Schablone eintrocknen. Zum Bedrucken von Glas und Keramik eignen sich spezielle Schmelzfarben, die sich nach dem Einbrennen bei 600 bis 1200 °C dauerhaft mit dem Substrat verbinden. Keramische Gold- oder Silberfarben enthalten Edelmetalle (Gold, Platin). In der Lebensmittelindustrie wird der Siebdruck zur Dekoration von Süßigkeiten (Pralinen, Marzipan etc.), zum Belegen von Brötchen mit Butter, Schokolade oder Marmelade oder zum Verzieren von Torten und Kuchen mit Zuckergussdekor eingesetzt. Weitere Spezialfarben sind: Duftfarben, Perlglanzfarben, Thermochromicfarben (verändern ihren Farbton bei Wärme), Klebstoffe, druckbare Schutzfolien, Glimmer, elektrisch leitfähige Druckpasten, Rubbelfarben (für Wettbewerbskarten), Tagesleucht-, Nachleucht- und Selbstleuchtfarben, Relieflacke (für Blindenschriften oder dekorative Effekte), Metallicfarben mit spiegelähnlichem Glanz etc. Auf Banknoten findet man optisch-variable Tinten, die im fertigen Zustand abhängig vom Betrachtungswinkel eine unterschiedliche Farbe haben.

Siebdruckfarben für schulische und künstlerische Anwendungen

Oft wird das Siebdruckverfahren im Schulunterricht eingesetzt, wenn die Techniken der verschiedenen Druckverfahren unterrichtet werden. Vor allem beim Drucken mit Kindern, Jugendlichen oder auch mit Studenten ergibt sich dabei das Problem, dass die Dämpfe lösemittelhaltiger Siebdruckfarben, die im Gewerbe verwendet werden, einer gewissen Gewöhnung bedürfen und von den Unterrichtsteilnehmern teilweise als unangenehm empfunden werden. Hinzu kommt, dass Schulen oft nicht über Ablüftungsvorrichtungen verfügen, wie sie in gewerblichen Siebdruckereien vorgeschrieben und installiert sind.

Als Alternative zu den Lösemittelfarben bieten sich wasserverdünnbare Siebdruckfarben an. Sie weisen keine Geruchsbelästigung auf und die Siebe sind auf einfache Art mit Wasser zu reinigen. Es sind zwei Arten von wasserverdünnbaren Siebdruckfarben erhältlich: Acrylfarben und Gouachefarben. Acrylfarben haben oft das Problem, dass sie beim Eintrocknen im Sieb (ein mögliches Problem während des Druckens) kaum mehr mit Wasser aus dem verstopften Sieb entfernt werden können. Gouache-Farben verhalten sich diesbezüglich problemloser. Das grundsätzliche Problem aller Wasserfarben ist allerdings, dass sich Papiere nach dem Bedrucken zu wellen beginnen. Es können nur dickere bzw. speziell gestrichene Papiere oder Kartons bedruckt werden.

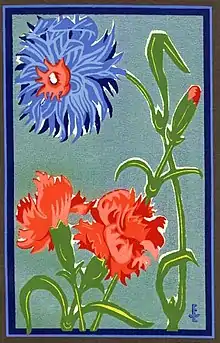

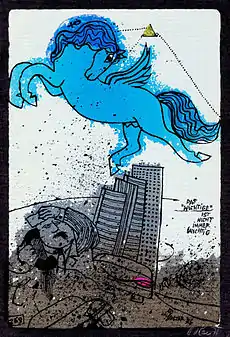

Serigrafie (Siebdruck und Kunstgrafik)

Der Begriff „Serigrafie“ bezeichnet den Druck von Kunstgrafik im Siebdruck. Serigrafien werden vom Künstler selbst angefertigt oder in enger Zusammenarbeit mit einer Siebdruckerei.

Nach dem Ersten Weltkrieg wurde der Siebdruck in den USA zunehmend für den Druck von Schildern, Plakaten oder Displays eingesetzt. Teilweise wurden solche Arbeiten sehr aufwendig, in hoher Farbanzahl und sorgfältiger Gestaltung, hergestellt. Man sprach hier von „Commercial Art“, was man heute als „Gebrauchsgrafik“ bezeichnen würde. Bekannt sind beispielsweise vielfarbige Kalenderbilder, die seit den 1920er Jahren offenbar in hohen Auflagen gedruckt wurden. Solche frühen grafischen Siebdruckarbeiten sind zwar nicht als Kunstgrafik anzusehen, wohl aber als „gehobene, populäre Gebrauchsgrafik“. In Europa wurden mehrere solche Arbeiten ab 1927 vom Kunstmaler Hans Caspar Ulrich entworfen und in seiner Firma Serico in Zürich gedruckt.

Zwischen 1923 und 1930 druckte Gilbert Tonge in Los Angeles Gemälde-Repliken in enger Zusammenarbeit mit den Künstlern. Es handelte sich um Werke der kalifornischen Impressionisten Sayre, Lauritz, Payne, Stirling und Gleason. Die Gemälde wurden in Gouache in etwa 30 Farben und in Öl in bis zu 50 Farben reproduziert, um den Originalcharakter der Kunstwerke zu erreichen. Diese Druckarbeiten wurden in für den Siebdruck hohen Auflagen gedruckt und durch Werbeinserate zum Kauf angeboten. Um 1933 wurde in den USA die Siebdrucktechnik teilweise an Kunstschulen unterrichtet. Auch hier wurde nicht die direkte Umsetzung von künstlerischen Ideen ins Siebdruckverfahren gesucht, sondern Plakatgrafik („Commercial Art“) gedruckt.

In der Weltwirtschaftskrise der 1930er Jahre versuchte die amerikanische Regierung im Rahmen des WPA (Works Progress Administration) den US-Kulturschaffenden (Maler, Bildhauer, Schriftsteller, Fotografen etc.) durch staatliche Aufträge ihre Existenz zu sichern. Dazu gehörte auch das „Federal Art Project“ und dessen um 1935 gegründete „Graphic Division“. Dort wurde der Druck von Kunstgrafik (in Lithografie, Holzschnitt etc.) und der Plakatdruck (zum Teil im Siebdruck) gefördert. Der New Yorker Künstler Anthony Velonis war einer der Ersten, der das preisgünstige und relativ einfach zu handhabende Siebdruckverfahren vom Plakatdruck in den Bereich der Kunstgrafik übernahm. Velonis veröffentlichte 1938 zwei technische Anleitungen zur Anwendung des Siebdrucks zum Druck von Kunstgrafik. Im gleichen Jahr wurde von Velonis und sechs Künstlern des Federal Art Projects die „Silk Screen Unit“ gegründet, die sich mit der Umsetzung des Siebdruckverfahrens für künstlerische Anwendungen beschäftigte. In Abgrenzung zum gewerblichen Siebdruck (Silk Screen, Screen Printing) wurde um 1940 für den künstlerischen Siebdruck der Begriff „Serigraphy“ eingeführt.

Um 1949 wurden in Deutschland in den „Amerikahäusern“ der US-Zone erstmals amerikanische Siebdrucke und Serigrafien ausgestellt, was offenbar auf großes Interesse stieß. Das Verfahren wurde nun auch von deutschen Künstlern übernommen. Insbesondere Max Ackermann, Willi Baumeister, Rupprecht Geiger und Fritz Winter entdeckten das neue künstlerische Medium für sich und trugen – zusammen mit experimentierfreudigen Druckern wie Luitpold Domberger, Hans-Peter Haas und Roland Geiger – zu seiner weiteren Verbreitung bei.

Ab den 1950er Jahren wurde das Siebdruckverfahren dann in vielen Kunstrichtungen zum Druck von Grafik eingesetzt, beispielsweise von Künstlern, die der Optical Art zugerechnet werden (z. B. Victor Vasarely), sowie von Vertretern der Pop Art (Roy Lichtenstein, Andy Warhol, Tom Wesselmann, Eduardo Paolozzi, Joe Tilson, Peter Phillips und andere). Auch im Bereich der Konkreten Kunst mit ihren wichtigsten Vertretern wie Max Bill, Richard Paul Lohse oder Anton Stankowski wurde das Verfahren zur Herstellung von Druckgrafik bevorzugt eingesetzt. Eine der bekanntesten Vertreterinnen der Serigrafie in der Tiermalerei ist die US-Amerikanerin Anne Senechal Faust, die mit wenig Schablonen auskommt, um einen charakteristischen 3D-Effekt zu erzielen.[4]

Eine verfahrenstechnische Trennung zwischen gewerblich-industrieller und künstlerischer Anwendung bestand im Siebdruck nie. Im Hoch-, Tief- und Flachdruck unterscheiden sich hingegen industrielle und künstlerische Anwendungen wesentlich in ihrer drucktechnischen Ausführung. Dies führte dazu, dass der Siebdruck im Kunsthandel während langer Zeit oft als „zweitklassige“ Drucktechnik eingeschätzt wurde. Oft wurden beispielsweise Siebdruckreproduktionen im Vierfarbenrasterdruck als „Serigrafien“ verkauft. Um den Anforderungen einer Siebdruck-Originalgrafik gerecht zu werden, wurde die Forderung geäußert, dass der Künstler das Motiv von Hand (oder mit Schneidefilmen) direkt auf das Sieb übertragen sollte. Diese Forderung macht aber wenig Sinn, da die künstlerischen Möglichkeiten dadurch technisch stark eingeschränkt würden. Zudem würde bei einer Verletzung des Gewebes die künstlerische Vorarbeit unbrauchbar, das Sieb müsste mit entsprechendem Zeitaufwand neu angefertigt werden.

Beim Druck von Serigrafien sollten vom Künstler folgende Aspekte beachtet werden: Das Motiv kann direkt auf das Sieb, aber auch auf eine transparente Folie gezeichnet oder ab Computerdaten auf Filme ausbelichtet werden (die Folien bzw. Filme werden dann fotografisch auf das Sieb kopiert). Die Druckform soll nur für den Druck der Kunstgrafik verwendet werden, nicht aber für den Druck von zusätzlicher Werbung (beispielsweise Ausstellungsplakate). Die Druckbogen müssen signiert und nummeriert werden, eine hohe Auflage (Bogenanzahl) soll vermieden werden. Rasterdrucke sollten nur dann eingesetzt werden, wenn dies die künstlerische Umsetzung des Motivs erfordert (reine „Fotodrucke“ im Vierfarbenrasterdruck werden oft als „Reproduktionen“ eingestuft). Fotografisch hergestellte Filme oder gezeichnete Kopiervorlagen sollten nach dem Druck vernichtet werden, damit ein unerlaubter Nachdruck nicht mehr möglich ist. Experimente mit den großen Möglichkeiten des Siebdruckverfahrens (Lasuren, deckende Farben, Reliefdruck, Farbwechsel, Irisdruck etc.) unterstützen oft die Ausdruckskraft einer Siebdruckgrafik.

Siebdruck in der Elektronikindustrie

Die Herstellung gedruckter Schaltungen (Leiterplatten) im Siebdruckverfahren lässt sich am einfachsten durch eine kleine Rückschau in die Geschichte beschreiben. Entwickelt wurde dieses bahnbrechende Verfahren vom Österreicher Paul Eisler. Eisler studierte an der Technischen Universität in Wien. Zur damaligen Zeit wurden die Bauelemente in elektrischen Schaltungen durch Drähte miteinander verbunden. Eisler schlug stattdessen vor, eine isolierende Platte an ihrer Oberfläche mit einer dünnen Kupferschicht zu versehen, aus der die Verbindungen der Bauteile herausgeätzt werden sollten. Auf die Kupferschicht wurden mit einem säurefesten Lack im Siebdruckverfahren Bahnen aufgedruckt. Anschließend wurde die frei liegende Kupferschicht weggeätzt, so dass nur noch die Leiterbahnen übrig blieben und die Leiterplatte dann mit den Bauteilen bestückt werden konnte. Eislers Erfindung hatte den Vorteil, dass die Produktion elektrischer Geräte vereinfacht und damit rationalisiert werden konnte und zugleich die Geräte kompakter gebaut werden konnten. Gedruckte Schaltungen wurden zuerst in der Kriegsindustrie der Alliierten eingesetzt.

Nach dem Krieg wurde das Verfahren zunehmend in der Produktion von Unterhaltungselektronik angewandt. Mit dem Niedergang der europäischen Unterhaltungselektronik-Industrie und deren Verlagerung in ostasiatische Länder seit den späten 1970er Jahren entwickelte sich auch die Produktion von Leiterplatten in Europa stark rückläufig. Heute werden Leiterplatten in hohen Auflagen für Computer, Unterhaltungselektronik, Mobiltelefone etc. hergestellt. Die immer kleiner gebauten Geräte verlangen vom Siebdruckverfahren, die Grenze des drucktechnisch Möglichen zu erreichen. Oberflächenmontierte Bauteile (Surface Mounted Device, „SMD“) ermöglichen eine weitere Reduzierung der Gerätebauweise: Die elektronischen Teile werden nicht mehr in vorgebohrte Löcher in die Leiterplatine gesteckt und verlötet, sondern auf im Siebdruck aufgedruckte Lötpunkte gesetzt und verschmolzen.

Ein weiteres Einsatzgebiet des Siebdrucks in der Elektronikindustrie ist die Herstellung von Platinen in Dickschichttechnik. Hier werden elektrische Widerstände oder Leiter direkt mit stromleitenden Druckpasten in hoher Schichtdicke aufgedruckt – teilweise unter Verwendung von Edelmetallen. Hergestellt werden beispielsweise elektrische Regler oder aufheizbare Beschichtungen (z. B. für Heizkannen).

Trotz der zunehmenden Verbreitung berührungssensitiver Monitore werden oft Tastaturfolien als Bedienungsoberfläche für elektrische Geräte eingesetzt. Solche Folien werden als Eingabetastatur bei Getränkeautomaten, Kaffeemaschinen und vielen weiteren Geräten verwendet. Die Tastaturen bestehen aus einer Folie, die auf ihrer Rückseite im Siebdruckverfahren mit dem grafischen Abbild der Tastatur bedruckt wurde. Hinter dieser grafisch gestalteten Benutzeroberfläche befinden sich Leiterbahnen und elektrische Kontaktpunkte – ebenfalls im Siebdruckverfahren aufgedruckt. Sie bewirken bei einem Fingerdruck auf die Tasten, dass die jeweiligen elektrischen Kontakte geschlossen und die gewünschte Funktion des Geräts ausgelöst wird.

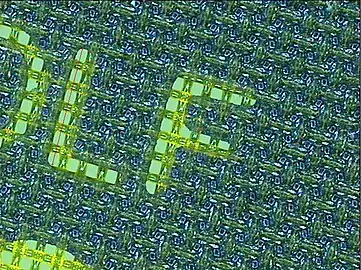

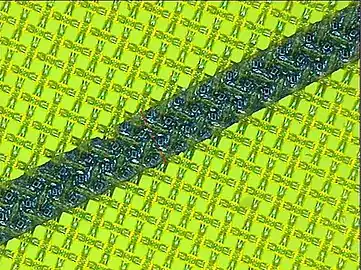

- Makrofotos

Das L ist 2 mm lang

Das L ist 2 mm lang Diese Linie ist 0,945 mm breit

Diese Linie ist 0,945 mm breit Ein N

Ein N

Literatur

- Karl Bachler: Serigraphie – Geschichte des Künstler-Siebdrucks. Verlag Der Siebdruck, Lübeck 1977.

- Claus W. Gerhardt – Geschichte der Druckverfahren, Teil 1: Prägedruck und Siebdruck, Copyright: Anton Hiersemann, Stuttgart, 1974 ISBN 3-7772 7421-6

- Jacob Biegeleisen: Siebdruck. Hörnemann, Bonn 1971, 1978, 1986, ISBN 3-87384-446-X.

- Hartmut Büchel: Siebdruck Digest. Dräger Druck, Lübeck 1992, ISBN 3-925402-08-X.

- Jan van Duppen: Handbuch für den Siebdruck. Dräger Druck, Lübeck 1990, ISBN 3-925402-20-9.

- Kurt Friedrich Ehlers: Siebdruck. Callwey, München 1980, ISBN 3-7667-0546-6.

- Brad Faine: DuMonts Handbuch Siebdruck, Geschichte-Technik-Praxis. DuMont, Köln 1991, ISBN 3-7701-2653-X.

- Siegfried E. Fuchs: Die Serigraphie, ein technischer Leitfaden für Künstler und Sammler. Bongers, Recklinghausen 1981, ISBN 3-7647-0337-7.

- Claus Gerhardt: Geschichte der Druckverfahren. Teil 1. Prägedruck und Siebdruck. Hiersemann 1974, ISBN 3-7772-7421-6.

- Wolfgang Hainke: Siebdruck, Technik, Praxis, Geschichte. DuMont, Köln 1979, ISBN 3-7701-1071-4.

- Henrike Müller: Schablonen. DuMont, Köln 1994, ISBN 3-7701-3184-3 (das Buch enthält ein ausführliches Kapitel zur Geschichte des Schablonierens)

- Heinz-Josef Homann: Lehrbuch Siebdruck Druckformherstellung. Homann, Emmendingen 1995, ISBN 3-9805022-0-1.

- Steve Hoskins: Siebdruck mit wasserlöslichen Farben. Haupt, Bern 2002, ISBN 3-258-06424-5.

- Guido Lengwiler: Die Geschichte des Siebdrucks. Niggli, Sulgen 2013, ISBN 978-3-7212-0876-4

- André Peyskens: Die technischen Grundlagen der Siebherstellung. Millennium Edition. Hrsg. SAATI, Be.reich Siebdruck. Tecnografica Lomazzo, Como Ital. 1991, 2001 (mehrsprachig).

- Andreas Rombold: Siebdruck und Serigraphie. Urania, Stuttgart 2002, ISBN 3-363-00997-6.

- Hans Gerd Scheer: Siebdruck Handbuch. Dräger Druck, Lübeck 1999, ISBN 3-925402-41-1.

- Sefar: Siebdruckhandbuch. Sefar, Thal Schweiz 2005, ISBN 3-9523064-1-X.

- Uta Catharina Sienel: Der Siebdruck und seine Druckträger – Zur Materialität eines jungen Druckverfahrens. Herbert Utz Verlag, München 2008, ISBN 978-3-8316-0824-9.

- Siebdruckpraxis 1. Siebdruck-Partner, Tamm. Pragma COM, Agentur für Kommunikation, Ludwigsburg 2004.