Textildruck

Als Textildruck werden Druckverfahren bezeichnet, mit denen Textilien bedruckt werden. Das Bedrucken von textilem Gewebe ist komplexer als das Bedrucken von Papier, da die unterschiedlichen Druckträger (wie Baumwolle oder Polyester) spezielle Farben und Behandlungsformen erfordern.

Ältere Verfahren wurden als Zeugdruckerei bezeichnet.

Druckverfahren für textile Endprodukte (z. B. T-Shirts)

Flex- und Flockfolien-Transferdruck

Beim Flex- und Flockfolien-Transferdruck wird das Druckmotiv aus speziellen, einfarbigen Kunststofffolien geschnitten und dann auf das Gewebe übertragen. Neben Baumwoll-Geweben können auch Polyester-, Nylon-, Viskose- sowie Mischgewebe bedruckt werden. Die Oberfläche von Flexfolien ist glatt bis matt/weich, jene von Flockfolien dagegen samtartig.

Da mit dieser Drucktechnik lediglich Vektorgrafiken ohne Farbverläufe gedruckt werden können, eignet sie sich insbesondere für den Druck von Schriftzügen, Piktogrammen, Logos und ähnlichen Motiven. Mehrfarbige Drucke sind möglich (und durchaus üblich), da aber alle Arbeitsschritte jeweils pro Farbe durchgeführt werden müssen, steigen die Kosten mit jeder zusätzlichen Druckfarbe relativ stark an.

Ein wesentlicher Vorteil gegenüber anderen Textildrucktechniken ist die hohe Farbechtheit der Drucke, sowie (insbesondere im Vergleich zum Siebdruck) die rasche und kostengünstige Möglichkeit der Produktion von Einzelstücken bzw. kleinen Auflagen. Da jedoch im Gegensatz zum Siebdruck für jedes einzelne Exemplar derselbe Arbeitsaufwand anfällt (und daher die Kosten pro Stück nahezu konstant bleiben), ist diese Drucktechnik weniger für die Produktion hoher Auflagen geeignet.

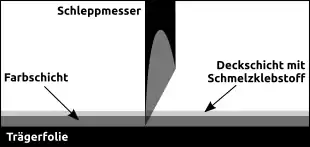

Aufbau von Flex- und Flockfolien

Flex- und Flockfolien bestehen aus drei Schichten:

- Transparente Trägerfolie (meist aus Polyethylenterephthalat)

- Die üblicherweise selbst- bzw. „rückklebenden“ Trägerfolien bieten die Möglichkeit zur Repositionierung versehentlich abgehobener Elemente des Druckmotivs – im Vergleich zu nicht selbstklebenden Trägerfolien nimmt dafür das Entgittern (siehe unten) mehr Zeit in Anspruch.

- Farbschicht

- Bei den am häufigsten verwendeten Flexfolien handelt es sich bei der Farbschicht um eine zwischen 0,05 und 0,1 Millimeter dicke Polyurethane- bzw. (seltener) Polyvinylchlorid-Folie; bei Spezial-Flexfolien mit besonderen optischen Eigenschaften (nachleuchtende bzw. Reflexfolien u.v.m.) mit einer Dicke zwischen 0,06 und 0,35 Millimeter kommen – je nach gewünschtem Effekt – auch andere Materialien zum Einsatz (Metalle, mineralische Partikel etc.).

- Die Farbschicht von Flockfolien (Dicke zwischen 0,6 und 1 Millimeter) besteht – wie der Name nahelegt – aus Viskose-Flockfasern.

- Deckschicht mit Schmelzklebstoff (Polyurethan-Klebstoff)

- Dieser Klebstoff ist bei Raumtemperatur fest und wird beim Pressen des Motivs auf das Textil durch Hitze aktiviert.

1. Plotten

Mit Hilfe eines Schneideplotters werden die Konturen des Motivs in die Farb- und Deckschicht der Folie geritzt, die Trägerfolie bleibt dabei unbeschädigt (siehe Video).

2. Entgittern

Im zweiten Arbeitsschritt – beim sogenannten Entgittern – werden manuell all jene Teile der Farb- und Deckschicht von der Trägerfolie abgehoben, die nicht zum Motiv gehören. Besonders bei kleinteiligen Motiven ist es sehr hilfreich, wenn die Trägerfolie rückklebend ist, sodass versehentlich abgehobene Teile der Farb- und Deckschicht wieder angebracht werden können.

Einer der wesentlichsten Nachteile des Flex- und Flockfolien-Transferdrucks gegenüber den meisten anderen Textildrucktechniken besteht darin, dass die Komplexität der Motive eine wesentliche Rolle für die Druckkosten spielt, da sich der Arbeitsaufwand beim Entgittern je nach Motiv sehr unterschiedlich gestaltet: Großteilige Motive können grundsätzlich problemlos auch in hohen Auflagen kostengünstig produziert werden, während das Entgittern eines sehr kleinteiligen Motivs mitunter länger als 20 Minuten in Anspruch nehmen kann.

3. Übertragung auf das Gewebe

Nach dem Entgittern und der anschließenden Positionierung der Trägerfolie auf dem Textil wird das Motiv mit Hilfe einer Transferpresse unter Druck und Hitze auf das Gewebe übertragen. Sobald der Klebstoff der Deckschicht wieder abgekühlt ist, kann schließlich die Trägerfolie abgezogen werden – die Farbschicht (und somit das Motiv) bleibt auf dem Stoff.

Digiflexdruck

Beim Digiflexdruck wird eine bedruckbare Flexfolie mittels Solvent, oder Eco-Solvent Tinte bedruckt. Die bedruckte Folie wird, wie beim Flexdruck, mittels Schneideplotter ausgeschnitten. Danach wird das Motiv auf eine Übertragungsfolie aufgebracht und mit einer Transferpresse unter Druck und Hitze auf das Textil übertragen. Dieses Verfahren ist auch bei Kleinstauflagen wirtschaftlich und weist gegenüber herkömmlichen Transferfolien eine äußerst hohe Qualität auf.

Flockdruck

Beim Direktflock wird durch die offenen Waben eines Siebes ein spezieller Klebstoff aufgetragen. Anschließend werden die Flocken mittels Elektrostat in den noch feuchten Kleber geschossen. Durch die Aufladung ordnen sich die Flocken senkrecht und nebeneinander entlang des Elektromagnetischen Feldes an. Anschließend wird der fertige Flock im Ofen getrocknet. Zum Abschluss werden die Flocken, die neben die Klebeflächen gefallen sind, abgesaugt.

Siebdruck / Schablonendruck

Hier muss für jede Farbe ein Sieb angefertigt werden, was vergleichsweise hohe Fixkosten verursacht. Es kann prinzipiell mit jeder Farbe gedruckt werden; zur Verringerung der Anzahl von Farben lassen sich Farbabstufungen auch durch Rasterung erzeugen. So können dann auch fotoartige Druckvorlagen mit Farbverläufen im Siebdruck realisiert werden. Hierzu werden die Grundfarben Cyan, Magenta, Gelb und Schwarz (CMYK) in Form von nichtdeckenden (lasierende) Textilfarben verwendet, die übereinander gedruckt werden. Dafür muss das Druckmotiv vorher farbsepariert werden, also in die vier Grundfarben zerlegt werden.

Üblicherweise kann im Siebdruckverfahren – im Unterschied etwa zum Offsetdruck – aufgrund der groben Oberfläche von Textilien kein so feiner Raster gedruckt werden. Zudem ist die Verwendung von nur 4 lasierenden Farben und Weiß zum Druck von sogenannten 4c Halbtonraster-Vorlagen auf dunklen Textilien nicht immer ausreichend. Um dunkle Textilien mit vollfarbigen Motiven wie Fotos bedrucken zu können, werden je nach Separationsaufwand und vorhandener Hardware neben Weiß noch 6 bis 18 Farben eingesetzt.

Wesentliches Merkmal des Siebdruckverfahrens im Textildruck: Der Stoff wird direkt mit der Farbe oder Farbpaste bedruckt. Je nach Art der Textilfarbe schwankt die Deckkraft der Farben und der Warengriff des fertigen Druckes. Bei Pigmentdruck ist die Farbdeckung hoch, jedoch ist der Warengriff hart. Eine zusätzliche Erhöhung der Deckkraft kann man bei Pigmentdruck dadurch erzielen, wenn man z. B. bei dunklen Stoffen zuerst in weiß und anschließend in der gewünschten Farbe druckt, dieses ist durch den zusätzlichen Arbeitsschritt unwirtschaftlich, da man einfacher die Druckpaste in ihrer Zusammensetzung erhöhen kann. Für große Stückzahlen ist dieses Druckverfahren am billigsten. Zudem ist der Druck, je nach verwendeter Textilfarbe (Pigment-, Säure-, Reaktiv-, Küpen- und Direktfarbstoffe) am beständigsten. Nur bei Pigment ist keine Nachbehandlung erforderlich, sonst schwankt diese vom einfachen Waschen bis hin zum Waschen mit diversen Chemikalien.

Thermosublimationsdruck

Der Stoff wird indirekt bedruckt, das Motiv wird entweder mit vierfarbig beschichteten Sublimations-Farbbändern oder mit Sublimationsinkjettinten ausgedruckt. Die Drucke werden mit Transferpressen bei 170 °C- 200 °C auf Polyesterstoffe übertragen. Die Farben sublimieren gasförmig in die heiße Polyesterfaser, daher ist das Motiv kaum spürbar. Die Waschfestigkeit des Aufdruckes ist höher als die des verarbeiteten Textils. Die Farbanzahl ist nicht beschränkt, Fotodruck ist möglich. Es können nur spezielle Textilarten bedruckt werden.

Je nach Tinte und Ausdrucksoftware werden die Drucke intensiv farbrichtig oder flau. Der Farbraum entspricht nicht eins zu eins dem Farbraum der normalen Inkjet Tinten. Für befriedigende Ergebnisse wird darum ein spezieller Druckertreiber benötigt. Ein ICC-Profil reicht in den meisten Fällen nicht aus. Für den Druck auf dunkle Stoffe werden weiße Zwischenträgerfolien verwendet.

Vorteile: Fotodruck ist möglich, Farbverläufe können dargestellt werden verschiedenfarbige Motive können mit einmal gepresst werden.

Nachteile: es entstehen relativ hohe Farbabweichungen, bestimmte Farben sind auf bestimmten Textilien nicht darstellbar, z. B. Blau auf einer gelben Weste wird grün. Thermosublimationsdruck kann nur auf hellen Textilien durchgeführt werden. Die Farbe weiß kann nicht dargestellt werden.

Hauptanwendungsgebiet Warnwesten mit mehrfarbigem Druck.

Transferfolie

Hier wird das Bild zunächst auf eine Trägerfolie aufgedruckt, die dann mit einer Transferpresse komplett auf den Stoff übertragen wird. Die Transferfolie lässt sich ähnlich wie Papier bedrucken, daher können gewöhnliche PC-Drucker verwendet werden mit sämtlichen Farben und Rasterungsmethoden. Entsprechend gibt es für dieses Druckverfahren Do-It-Yourself-Sets (Bügelfolie). Allerdings wird für die Übertragung eine Transferpresse benötigt, da ein normales Bügeleisen keinen konstanten Druck ausübt, der notwendig ist. Die Folie macht den Stoff etwas starr: Da sie nicht so dehnbar wie der Stoff ist, bekommt sie leicht Risse, die bei größeren Farbflächen auffallen.

Textil-Direktdruck / DTG

„DTG“ ist die Abkürzung für „Direct To Garment“. Mit einem an den PC angeschlossenen Inkjet-Drucker werden spezielle (meist wasserbasierende) Pigmenttinten direkt auf das Textil gedruckt und anschließend mit Hitze dauerhaft fixiert. Der Druck ist angenehm weich im Griff und weist eine gute Waschbeständigkeit, leuchtende Farben und eine hohe Detailtreue auf. Im Gegensatz zum Sublimationsdruck eignen sich vor allem Textilien aus 100 % Baumwolle und Mischgewebe (je nach Tinte mit bis zu 50 % Polyesteranteil). Der Druck auf helle Textilfarben ist normalerweise unproblematisch, da kein „Unterweiß“ benötigt wird. Bei dunklen Textilien muss – ähnlich wie im Siebdruck – ein Weiß unterlegt werden. Bei den meisten aktuell auf dem Markt befindlichen Druckern ist dieses Unterweiß etwas problematisch, da es sehr wartungsintensiv und aufwendig zu verarbeiten ist und auch die Textilien vorbehandelt werden müssen. Der Vorteil des Textil-Direktdruckes (DTG) ist zum einen die Flexibilität, Textilien individuell z. B. mit einzelnen Namen etc. innerhalb eines Motives zu bedrucken, zum anderen aber auch die hohe Detailtreue bei fotorealistischen Aufdrucken.

Druckverfahren für Meterware

Der hohe Gesamtfarbauftrag – der notwendig ist, um das Gewebe vollständig zu durchdringen – stellt nach wie vor eine Herausforderung dar. Seit 1995 wird an digitalen Druckverfahren geforscht, noch wird aber am häufigsten mit Rotationsfilm gedruckt.

Rotationssiebdruck

Die Rotationsschablonen dieses kontinuierlichen, rotativen Siebdruckverfahrens sind nahtlose Hohlwalzen die mit einem feinmaschigen Kunststoffgewebe (Sieb) bespannt sind. Das Drucksujet wird fotografisch auf die lichtempfindliche Schicht des Siebes übertragen (Belichtung). Durch Entwicklung des Siebes (auswaschen) werden die unbelichteten Teile der Fotoschicht freigelegt und somit durchlässig für die Druckfarbe werden. Die Druckfarbe wird aus einem Vorratsbehälter in die Hohlwalze gepumpt, dort von einem Rollrakel verteilt und mit kontinuierlichem Rakeldruck durch die frei liegenden Stellen des Drucksiebes auf den Stoff gepresst. Für jede Farbe wird ein separates Sieb (Druckform) benutzt.

Flachfilmdruck

Wie der Rotationsfilmdruck ist diese Drucktechnik auch für den kontinuierlichen Filmdruck gebräuchlich. Das Druckmuster wird fotometrisch auf einen Rahmen mit Gewebe (auch Gaze genannt, meist aus Polyester) übertragen, und mit einem Rakel (Roll-, Streichrakeln) auf den Stoff gedruckt. Auch wird für jede Farbe ein Sieb benötigt.

Bei beiden Verfahren besteht die Möglichkeit, die Farben durch Rasterung (Rasterdruck) zu reduzieren. Hier ist vor allem der 4c-Druck (Cyan, Magenta, Yellow, Black) gebräuchlich, als Alternative der 6c-Druck (Cyan, Magenta, Yellow, Green, Orange, Black).

Literatur

- Fachzeitschrift TVP Textilveredlung und Promotion