Druckform

Die Druckform ist der Gegenstand, mit dem Texte in Satzschrift, Bilder und Strichelemente mittels Farbe auf den Druckträger – zum Beispiel Papier – übertragen werden. Die Gestalt der druckenden Oberfläche und das Material der Druckform sind vom verwendeten Druckverfahren abhängig: Beim Buchdruck ist die Druckform aus Lettern oder Klischees aus verschiedenartigen Werkstoffen zusammengesetzt, beim Tiefdruck werden geätzte oder gravierte metallische Zylinder eingesetzt, während beim Offsetdruck mittels einer chemisch behandelten Metallplatte gedruckt wird. Beim Siebdruck ist die Druckform ein Sieb, dessen nichtdruckende Teile farbundurchlässig sind. Beim Flexodruck wird mit einem direkt gravierten Gummi-Zylinder oder einer digital bebilderten Fotopolymer-Druckplatte, die auf einen Zylinder gespannt ist, gearbeitet.

Es gibt jedoch auch Druckverfahren ohne Druckform, die zu den sogenannten NIP-Verfahren gehören.

Hochdruck

Beim Hochdruckverfahren liegen die druckenden Elemente auf einer höheren Ebene als die nichtdruckenden Partien. Zum Hochdruck gehören im Wesentlichen der Buch- und der Flexodruck. Der Buchdrucker verwendet Druckformen aus hartem Material und stark viskose Druckfarbe, während beim Flexodruck Druckformen aus weichem Material und relativ flüssige Druckfarbe eingesetzt werden.[1]

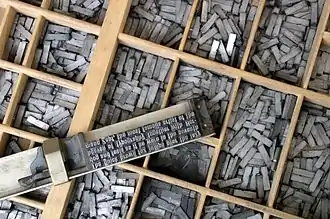

Buchdruck

Der um 1450 von Johannes Gutenberg erfundene Buchdruck ist die älteste Druckmethode in Europa und war nahezu fünf Jahrhunderte lang das einzig brauchbare Verfahren zur Massenproduktion von Drucksachen. Die Druckform bestand anfangs aus unzähligen einzelnen angeordneten Typen oder Buchstaben, die mit Buchschmuckelementen und Holzschnitten kombiniert wurden und so Text und Graphik enthielten.

Einen entscheidenden Fortschritt bei der Herstellung von Druckformen ergab sich ab 1886 mit dem Einsatz der Linotype-Setzmaschine des Erfinders Ottmar Mergenthaler. Diese in den USA entwickelte Setzmaschine ermöglichte eine schnellere Satzherstellung, so dass für den Druck von Zeitungen, Büchern etc. eine unbegrenzte Textmenge verfügbar wurde.

Eine Weiterentwicklung der Hochdruckform ist das Stereotyp. Es ist ein Metallduplikat und entsteht durch Abformen mittels einer Matrize, in die eine Metalllegierung gegossen wird. Damit erhält man anstelle der aus einzelnen Lettern bzw. Zeilen bestehenden Druckform eine Platte aus einem Stück. Gebogene Stereoplatten wurden bis in die 1970er Jahre in den Rotationsdruckmaschinen beim Zeitungsdruck eingesetzt.

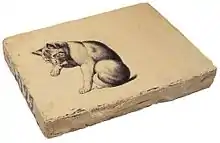

Mit der Erfindung der Autotypie war es möglich, gerasterte schwarzweiße und farbige Abbildungen im Buchdruck zu drucken. Von diesen gerasterten Zink-Klischees wurde ein Wachsabdruck hergestellt, der einen dünnen galvanischen Kupferüberzug erhielt. Das sogenannte Galvano wurde mit Typometall gefüllt und man erhielt eine detailgetreue Abbildung des originalen Klischees. Dieses Verfahren wurde bevorzugt für Qualitätsdrucke eingesetzt.

Seit den 1970er Jahren wurde der Buchdruck nach und nach nahezu völlig vom wirtschaftlicheren Offsetdruck verdrängt.[1]

Flexodruck

Im Flexodruck werden weiche Druckformen und dünnflüssige Druckfarben eingesetzt. Damit wird es zu einem idealen Druckverfahren für porenfreies Material, wie zum Beispiel Alufolie und Polyethylen. Die Druckformen bestehen entweder aus einer UV-empfindlichen Fotopolymerplatte oder aus Gummi. Die fotopolymere Druckform wird durch eine Negativmaske mit UV-Licht belichtet und die druckenden Elemente in einem Auswaschprozess entwickelt. Die Fertigung der Druckformen aus Gummimaterial erfolgt mittels Lasergravur. Die Druckplatten werden nach ihrer Herstellung auf den Druckzylinder der Flexodruckmaschine gespannt oder geklebt.[1]

Tiefdruck

Im Tiefdruck werden Druckformen verwendet, bei denen die druckenden Partien vertieft sind, während die nichtdruckenden Elemente auf einem konstanten Niveau liegen. Die gesamte Druckform wird vor dem Druck mit Farbe überflutet und die überschüssige Farbe anschließend mit einer Rakel entfernt. Die Übertragung der Farbe aufs Papier geschieht unter hohem Anpressdruck. Zum Tiefdruck gehören der Rotationstiefdruck als gewerbliche Anwendung und eine Anzahl künstlerischer Techniken wie die Radierung, die Aquatinta, der Kupferstich und der Stahlstich.[2]

Rotationstiefdruck

Beim Rotationstiefdruck besteht die Druckform aus einem Stahlzylinder von beträchtlichem Gewicht, auf dem sich eine dünne Oberflächenschicht aus galvanisch aufgebrachtem Kupfer befindet. In diese dünne Kupferschicht wird das Druckbild in Form von winzigen Näpfchen chemisch eingeätzt oder elektronisch eingraviert. Abschließend wird die Kupferschicht zusätzlich verchromt, um eine bessere Haltbarkeit für höhere Auflagen zu erreichen. Nach dem Druck wird die dünne Kupferbeschichtung zur Wiederverwendung des Stahlzylinders abgezogen.

Je nach Größe und Tiefe der Näpfchen wird im Tiefdruck zwischen dem konventionellen tiefenvariablen und dem modernen tiefen- und flächenvariablen Verfahren unterschieden. Im konventionellen Verfahren sind die Näpfchen gleich groß, aber unterschiedlich tief. Hierbei wird zum Erzeugen der Näpfchen ein positiver Film mit dem Druckbild auf gleichmäßig gerastertes Pigmentpapier kopiert. Das Pigmentpapier besitzt eine Beschichtung aus Gelatine und Farbpigmenten, die mit Kaliumbichromat lichtempfindlich gemacht wird. Nach der Belichtung und Entwicklung entsteht ein Gelatinerelief, das auf den Druckzylinder übertragen wird. Nachdem das Papier abgelöst ist, bleibt das Gelatinerelief auf dem Metall zurück und wird in einem Mehrstufen-Ätzverfahren tiefgeätzt. Der konventionelle Tiefdruck hat jedoch stark an Bedeutung verloren, da sich die Druckformherstellung nicht standardisieren lässt. Aus diesem Grund hat sich die auf elektronischem Weg erzeugte tiefen- und flächenvariable Tiefdruckform in der Praxis durchgesetzt.

Die Gravur mittels Diamantstichel wurde nach und nach von der schnelleren und genaueren Lasergravur abgelöst. Diese kann außerdem die Näpfchenform optimieren, sodass frequenzmodulierte Druckraster und Kanten ohne Sägezahneffekt möglich sind.[2]

Flachdruck

Bei der Flachdruckform liegen druckende und nichtdruckende Partien in einer Ebene. Das Prinzip basiert hier auf dem chemischen Gegensatz von Fett und Wasser. Während die druckenden Partien fettfreundlich sind, werden die nichtdruckenden Stellen mit einem Wasserfilm befeuchtet und stoßen die fettreiche Druckfarbe ab. Zum Flachdruck zählen der Steindruck, der Offsetdruck und der Lichtdruck.

Steindruck

Der Steindruck war im 19. Jahrhundert das einzige Druckverfahren, das größere Auflagen farbiger Drucksachen ermöglichte. Er basierte auf einer Erfindung von Alois Senefelder aus dem Jahr 1798. Als Druckform diente ein Kalkschieferstein, der in Solnhofen in Bayern gebrochen wurde. Die zu druckende Zeichnung wurde vom Lithografen mit Tusche oder Kreide auf den Stein gebracht und in der Steindruckpresse auf Papier übertragen. Die Zeichnung auf dem Stein konnte jedoch ohne Vorbereitung nicht gedruckt werden. Diesen chemischen Vorgang nannten der Lithograf und der Steindrucker Ätzen. Dabei sollten die fettfreundlichen, druckenden Partien in ihrer Eigenschaft verstärkt werden und die nichtdruckenden Teile des Steins fettabstoßend und wasseraufnahmefähig bleiben. Die Ätze bestand aus einer Mischung von Salpetersäure, Gummi arabicum und Wasser und optimierte die Druckeigenschaft des Steins. Für diese Tätigkeit ist neben Fachwissen sehr viel Erfahrung notwendig. Künstler lassen heute ihre Lithografien deshalb teilweise in Auftragsarbeit von einem erfahrenen Lithografen behandeln, um das Ergebnis ihrer Arbeit nicht zu gefährden.

Bis in die 1930er Jahre war der Steindruck eine sehr häufig verwendete Drucktechnik für verschiedenste Drucksachen, wurde aber danach sukzessive vom Offsetdruck abgelöst und wird heute nur noch im künstlerischen Bereich eingesetzt. Für die heutige Massenproduktion von Drucksachen ist der Steindruck ungeeignet, da er im Vergleich zu anderen modernen Drucktechniken unwirtschaftlich ist.[3]

Offsetdruck

Im frühen 20. Jahrhundert wurde das Prinzip des Steindrucks weiterentwickelt. Man entdeckte ein Verfahren, bei dem von einer dünnen Metallplatte zunächst auf eine Gummioberfläche und danach auf Papier gedruckt werden konnte. Da sich das weiche Gummituch der Oberflächenstruktur des Bedruckstoffs anpasst, können auch raue Papiere bedruckt werden. Die biegsamen Metallplatten bestanden zunächst aus Zink, später Mehrmetall- und Aluminiumplatten.

Die Übertragung des Druckbildes auf die Platte erfolgt von seitenverkehrten Positivfilmen auf eine dünne, lichtempfindliche Schicht, mit der die Platte zuvor beschichtet wurde. Durch die Belichtung unter der Kopierlampe zersetzt sich die Beschichtung und die nun löslichen, belichteten Partien werden in der Entwicklung ausgewaschen. Auf der Platte entsteht ein seitenrichtiges Druckbild, das ähnlich wie beim Steindruck für den Druck optimiert werden muss.[4]

Das konventionelle Kopierverfahren ist heute weitgehend von der elektronischen Computer-to-Plate-Technologie (CtP) abgelöst worden. Hierbei wird die Druckplatte in einem Belichter direkt mit Computerdaten bebildert, ohne den Umweg über einen Film. Entwickelt wird die Druckplatte online, also direkt im Belichter oder in einer separaten Entwicklungsmaschine.[5] Die neueste Entwicklung seit dem Jahr 2008 heißt Computer to Press oder Direct Imaging, bei dem die Druckplatten direkt in der Druckmaschine bebildert werden. Damit entfällt das manuelle Einspannen und Einrichten der Druckplatte. Die Vorteile dieses Verfahrens liegen in der Verkürzung der Rüstzeiten für die Druckmaschine und die Automation aller damit verbundenen Arbeitsgänge.[5] Dieses Verfahren hat sich in der Praxis aber noch nicht durchgesetzt, weil bei der Bebilderung der Druckplatte die Druckmaschine nicht produziert und die modernen Druckmaschinen den Druckplattenwechsel so optimiert haben, dass in wenigen Minuten mit einem neuen Auftrag begonnen werden kann.

Lichtdruck

Der Lichtdruck wird heute ausschließlich für künstlerische Druckerzeugnisse mit sehr kleinen Auflagen eingesetzt. Träger der Druckform ist eine rund 10 mm dicke matt geätzte Glasplatte mit einer lichtempfindlichen Emulsionsschicht aus Chromatgelatine. Ein fotografisches Halbton-Negativ, zumeist ein Farbauszug der Vorlage, wird unter UV-Licht auf die Platte kopiert. Beim Belichtungsvorgang verändern die in der Gelatine enthaltenen Chromatsalze die Wasserlöslichkeit der Gelatine und es entsteht ein Gelatinerelief. Dieser Vorgang wird als Gerbung der Gelatine bezeichnet und es entsteht ein sogenanntes Runzelkorn anstelle eines Rasters wie bei den anderen Druckverfahren. Nach dem Kopiervorgang wird die Platte in 5 °C bis 10 °C kaltes Wasser getaucht, wodurch die Chromate ausgewaschen werden, damit eine weitere Belichtung verhindert wird.

Bei farbigen Reproduktionen muss für jeden Farbauszug eine Druckform je Druckfarbe erstellt werden. Für Faksimiledrucke von Kunstwerken benötigt man bis zu 20 Platten, die übereinander gedruckt eine unerreichte Originaltreue erzielen.[6]

Durchdruck

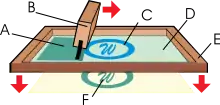

Das bekannteste Durchdruckverfahren ist der Siebdruck oder die Serigrafie, bei der die Druckfarbe mit einem wischerähnlichen Werkzeug, dem Gummirakel, durch ein feinmaschiges Gewebe hindurch auf das zu bedruckende Material gedrückt wird.

Siebdruck

Die Druckform für den Siebdruck besteht aus einem Rahmen, der mit einem Gewebe aus Metall- oder Kunststoff bespannt ist. Die Schablone auf dem Gewebe enthält das Druckbild. Für einfache, flächige Drucksachen werden manuell erstellte Schablonen verwendet und auf der Unterseite des Siebes befestigt. Für Rasterarbeiten und Mehrfarbendrucke verwendet man ausschließlich eine lichtempfindliche Fotopolymer-Beschichtung. Nach der Beschichtung und Trocknung des Siebes wird eine seitenrichtige positive Kopiervorlage des Druckbilds unter UV-Licht auf das Sieb aufbelichtet. Das UV-Licht härtet alle transparenten Stellen, die Bildstellen selbst bleiben jedoch löslich und werden mit Wasser in einem Entwicklungsprozess entfernt. Fehlstellen können mit einem Siebfüller beseitigt werden.

Der Siebdruck wird hauptsächlich im Bereich der Werbung und Beschriftung, im Textil- und Keramikdruck und für industrielle Anwendungen eingesetzt.[7]

Elektronische Druckverfahren

Alle konventionellen Druckverfahren verwenden eine statische Druckform, die bei jedem Druckvorgang das gleiche Druckbild überträgt. Die Herstellung dieser Druckformen und die Rüstzeiten in der Druckmaschine verursachen hohe Kosten, die lange Laufzeiten der Maschine und hohe Auflagen erforderlich machen, um wirtschaftlich zu arbeiten. Bei Kleinstauflagen von Drucksachen bieten sich heute die elektronischen Druckverfahren an, die ohne Druckform arbeiten und direkt vom Computer elektronisch beschickt werden. Zu den elektronischen Druckverfahren gehören der Elektrofotografische Druck, der Thermotransferdruck und der Tintenstrahldruck, die auch unter der Bezeichnung Digitaldruck oder NIP-Verfahren zusammengefasst werden.[8] Bekannteste Anwendungen sind Books on Demand und Fotobücher, aber auch personifizierte Drucksachen, wie Einladungen, Hochzeitsanzeigen, Danksagungen und Visitenkarten erfreuen sich zunehmender Beliebtheit.

Siehe auch

Literatur

- Hubert Blana: Die Herstellung. 4. Auflage, Saur, München 1998, ISBN 3-598-20067-6.

- Eckhard Bremenfeld, Ralf Kapalla, Holger Knapp: Fachwissen Zeitungs- und Zeitschriftenverlage. Leitfaden für Verlagsberufe und Quereinsteiger. 4. Auflage. Springer-VDI, Düsseldorf 2001, ISBN 3-935065-03-5.

- Walter Dohmen: Die Lithographie: Geschichte, Kunst, Technik. Dumont Taschenbücher, Köln 1982. ISBN 3-7701-1431-0

- Hans Adolf Halbey: Druckkunde für Germanisten, Literatur- und Geschichtswissenschaftler. Bern: Peter Lang, 1994. ISBN 3-906750-89-2

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien. Verlag Springer, November 2000. ISBN 3-540-66941-8

- Helmut Hiller, Stephan Füssel: Wörterbuch des Buches. 6. Auflage. Vittorio Klostermann Verlag, Frankfurt am Main 2002. ISBN 3-465-03220-9

- Dieter Liebau, Hugo Weschke: Polygraph Fachlexikon der Druckindustrie und Kommunikationstechnik. Polygraph Verlag, Frankfurt am Main 1997

- Wolfgang Walenski: Der Offsetdruck. DuMont Buchverlag, Köln, ISBN 3-7701-2639-4

- Hans-Jürgen Wolfsturm, Hermann Burkhardt: Hochdruck. Ravensburger Buchverlag, Ravensburg 1994. ISBN 3-473-48382-6

- Kaj Johansson, Peter Lundberg, und Robert Ryberg: Well done, bitte! Das komplette Menü der Printproduktion. Schmidt (Hermann), Mainz, 2. überarbeitete Auflage. ISBN 978-3-87439-731-5

- Jürgen Zeidler: Lithographie und Steindruck. Ravensberger Buchverlag, 1994. ISBN 3-473-48381-8

Weblinks

Einzelnachweise

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien. S. 46ff. Verlag Springer, November 2000. ISBN 3-540-66941-8

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien. S. 49ff

- Walter Domen: Die Lithographie: Geschichte, Kunst, Technik. S. 170–176

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien. S. 53f.

- Produktionsverfahren der Druckformherstellung im Offsetdruck. Computer to Plate. Digital- und Offsetdruckerei Dünnbier, abgerufen am 16. Dezember 2021.

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien. S. 54f

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien. S. 56f

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien. S. 59f