Offsetdruck

Der Offsetdruck (von englisch set off ‚absetzen‘ oder offset ‚abgesetzt‘ im Sinne von ‚übertragen‘) ist ein indirektes Flachdruckverfahren und die am weitesten verbreitete Drucktechnik im Bücher-, Zeitungs-, Werbe- und Verpackungsdruck. Bei indirekten Druckverfahren kommen die Druckplatte und der Druckträger nicht miteinander in Berührung. Die Farbe wird erst auf einen Gummituchzylinder und dann auf den Bedruckstoff übertragen. So wird die Druckplatte geschont, und es kann eine breite Palette von Bedruckstoffen bedruckt werden, beispielsweise Papier, Karton, Kunststoff(folien), Glas und Keramik, Bleche und durch den wasserlosen Offsetdruck auch DVDs.

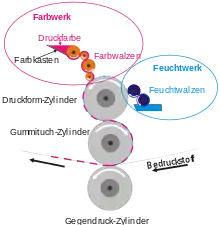

Funktionsprinzip des Offsetdrucks

Druckende und nichtdruckende Stellen liegen beim Offsetdruck in einer Ebene. Die druckenden Elemente auf der Druckplatte – also Rasterpunkte, Linien oder Flächen – sind so präpariert, dass von ihnen Wasser abperlt. Die bildfreien Teile wiederum sind so vorbereitet, dass Wasser hier festgehalten wird. Es gilt das Prinzip, nach dem sich Fett und Wasser abstoßen.

Konkret: Die Druckplatte wird mit jeder Umdrehung des Zylinders von Feuchtwalzen zunächst befeuchtet, dann von den Farbwalzen mit Farbe versehen. Die Bereiche, die zuvor Wasser angenommen haben, bleiben farbfrei, auf dem Papier also weiß. Die anderen nehmen dagegen Farbe an, sie werden eingefärbt. Das sind später auf dem Bedruckstoff alle farbtragenden Elemente wie beispielsweise Texte, Linien oder Rasterpunkte.

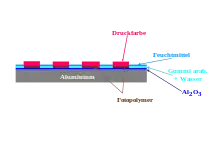

Die Druckplatte besteht in der Regel aus Aluminium, dessen Oberfläche eloxiert ist. Die farbtragenden Stellen werden beispielsweise durch ein Fotopolymer gebildet. Die bildfreien Stellen sind dagegen feuchtigkeitsführend durch die eloxierte Oberfläche, in der das Feuchtmittel gehalten wird. Sobald genügend Feuchtmittel angeboten wird, versperrt diese dünne Wasserschicht der Farbe den Zugang zu den bildfreien Stellen. Ohne Feuchtmittel nimmt die gesamte Plattenoberfläche Farbe an; „die Platte tont vollflächig“, sagt man im Druckhandwerk.

Im Offsetdruck erzeugte Produkte lassen sich vor allem durch folgende Merkmale erkennen: Einen randscharfen Ausdruck ohne Quetsch- oder ausgefranste Ränder sowie eine glatte Papierrückseite ohne Prägungen oder Schattierungen. Rollenoffset-Heatset-Drucke weisen zusätzlich eine typische Papierwelligkeit (parallel zur Faserrichtung) und einen gleichförmigen Glanz (Speckglanz) auf.

Im Offsetdruck (wie auch im Hoch- und Siebdruck, im Gegensatz zum Tiefdruck) können keine echten Halbtöne gedruckt werden. Es gilt: Farbe oder keine Farbe. Daher müssen Bilder, Zwischentöne oder Farbnuancen mit Hilfe simulierter Halbtöne wiedergegeben werden. Dies geschieht durch Aufrasterung in periodischen (autotypischen AM-) oder nichtperiodischen (stochastischen FM-, Zufalls-) Rastern.

Farbdruck

Aus den drei Grundfarben Cyan, Magenta und Gelb (Fachsprache: Yellow) sowie Schwarz (Fachsprache: Tiefe) für den zusätzlichen Kontrast lassen sich auf dem Papier viele Farbtöne darstellen. Eine Maschine für den Vierfarbdruck besteht daher aus vier Druckwerken. Werden Schmuckfarben gedruckt, benötigen diese je ein eigenes Druckwerk. In den entsprechenden Druckstraßen stehen vier oder mehr Druckwerke hintereinander und bedrucken jeden Bogen nacheinander. Häufig folgen noch weitere Werke zum Lackieren (überdrucken mit farbloser, klarer Lackschicht), für Effektfarben (Metallic oder Perlmutt) oder zum Prägen oder Stanzen noch in derselben Druckstraße.

Geschichte und Entwicklung des Offsetdrucks

Der Offsetdruck ist eine Weiterentwicklung der 1796 von Alois Senefelder erfundenen Lithographie (auch: Steindruck). Der Bühnenautor Senefelder suchte damals nach einem kostengünstigen Vervielfältigungsverfahren für seine Notenblätter. Zunächst stellte er Hochdruckformen aus Kalkstein für seine Abzüge her, indem er die druckenden Stellen mit Fetttusche abdeckte und die zeichnungsfreien Stellen mit einer leicht sauren Lösung von Gummiarabikum in die glatte Steinoberfläche ätzte. Durch das Benetzen der frisch angeätzten bildfreien Stellen mit Wasser wurden diese nicht von der Farbe überzogen und somit lediglich die gefetteten Bildstellen eingefärbt. Dies machte ein Ätzen zur Hochdruckform überflüssig. Mit der Entdeckung hatte er den Grundstein für das Flachdruckprinzip gelegt, auf dem auch der heutige konventionelle Offsetdruck basiert. In den darauffolgenden Jahren entwickelte er seine Erfindung weiter und konstruierte zunächst die sogenannte „Stangenpresse“ und anschließend die Zylinderpresse, die das Bedrucken von Papierbogen mittels Steinplatte und Gegendruckzylinder ermöglichte.

Mit Einführung der Zinkplatte konnte Ende des 19. Jahrhunderts der sich langsam hin und her bewegende Stein durch einen rotierenden Zylinder mit aufgespannter Metallplatte ersetzt werden. Der hieraus weiterentwickelte Offsetdruck wird zwei Erfindern unabhängig voneinander zugeschrieben: dem Amerikaner Ira W. Rubel und dem in den USA lebenden Immigranten Cašpar Hermann. Beide konstruierten um 1904 indirekt – das heißt von der Druckplatte über einen Gummituchzylinder auf den Papierbogen – druckende Maschinen. Nach seiner Rückkehr nach Deutschland im Jahr 1907 plante Hermann zahlreiche Weiterentwicklungen wie zum Beispiel die Rollenoffsetmaschinen. Die Verwirklichung seiner Ideen konnte allerdings erst 1910 zusammen mit der Vogtländischen Maschinenfabrik AG (VOMAG) umgesetzt werden. Die erste fertiggestellte Rollenoffsetmaschine wurde daraufhin 1912 in Leipzig vorgeführt.

Maschinentypen des Offsetdrucks

Grundsätzlich wird zwischen zwei Offsetdruckmaschinen-Arten unterschieden:

- Bogenoffsetdruckmaschinen

- Rollenoffsetdruckmaschinen

Die Bezeichnung dieser Maschinentypen resultiert aus den jeweils eingesetzten Bedruckstoffzufuhrarten. Im Bogenoffset durchlaufen einzelne Bedruckstoffbogen nacheinander die Maschine, während im Rollenoffset die zu bedruckende Bahn von einer Rolle abgewickelt wird. Je nach Einsatzgebiet der Druckmaschinen gibt es viele verschiedene Konfigurationsmöglichkeiten.

Bogenoffset

| Formatklassen | Druckformat (ca.) |

|---|---|

| 00 | 35 cm × 50 cm |

| 01 | 46 cm × 64 cm |

| 0b | 52 cm × 72 cm |

| 1 | 56 cm × 83 cm |

| 2 | 61 cm × 86 cm |

| 3 | 65 cm × 96 cm |

| 3b | 72 cm × 102 cm |

| 4 | 78 cm × 112 cm |

| 5 | 89 cm × 136 cm |

| 6 | 100 cm × 140 cm |

| 7 | 110 cm × 160 cm |

| 8 | 124 cm × 180 cm |

| 9 | 140 cm × 200 cm |

Der Bogenoffsetdruck bietet hohe Druckqualität und ein breites Produktionsspektrum. Die Einsatzgebiete reichen von einfachen Visitenkarten- und Briefbogenproduktionen bis hin zu hochwertigen und umfangreichen Werbebroschüren, Geschäftsberichten und Katalogen. Je nach Maschinenkonfiguration ist ein Einfarben- oder Mehrfarbendruck, sowie das beidseitige Bedrucken (Schön- und Widerdruck) in einem Druckgang möglich. Die Unterteilung der Bogenoffsetdruckmaschinen in Formatklassen erfolgt anhand ihrer maximal bedruckbaren Papierformate (siehe nebenstehende Tabelle).

Grundsätzlich bestehen Bogenoffsetmaschinen aus den Baugruppen Anleger, Druckwerk und Ausleger. Der Anleger dient zur Vereinzelung und Zuführung der Druckbogen in das erste Druckwerk. Je nach Ausführung können weitere Druckwerke folgen, welche unter anderem mehrere Zylinder sowie Feucht- und Farbwerk enthalten. Nachdem die Bogen alle Druckwerke durchlaufen haben, gelangen sie in den Ausleger. Dieser dient zur Stapelbildung der bedruckten Bogen. Die schnellsten Druckmaschinen erreichen eine Geschwindigkeit von 18.000 Bogen pro Stunde. Diesen Spitzenwert schaffen bislang vier Hersteller mit insgesamt fünf Modellen.[2] Die größte Bogenoffsetdruckmaschine KBA 205 hat einen bedruckbaren Bereich von 1490 mm × 2050 mm.[3]

Anleger

Vor Beginn des Druckprozesses muss zunächst ein Stapel Papier in den Anleger der Maschine eingefahren werden. Das Anlagesystem hat dann die Aufgabe, die Bogen zu vereinzeln, vom Anlagestapel auf den Anlagetisch zu transportieren und dem ersten Druckwerk zuzuführen. Je nach Formatklasse der Bogenoffsetmaschine werden entweder Einzelbogenanleger oder Schuppenanleger eingesetzt. Erstere sind bei kleinformatigen Bogenoffsetmaschinen zu finden, deren Bedeutung allerdings mit dem Aufkommen digitaler Drucksysteme erheblich abgenommen hat. Bei den Einzelbogenanlegern wird jeder Bogen zunächst pneumatisch auf dem Anlagestapel vereinzelt, anschließend an der Vorderkante gegriffen, auf den Anlagetisch geführt und von dort dem ersten Druckwerk übergeben. Der darauf folgende Bogen wird erst dann auf den Anlagetisch befördert, wenn der vorherige Bogen an das erste Druckwerk übergeben wurde. Durch immer größere Formate und höhere Druckgeschwindigkeiten stieß man mit diesen Einzelbogenanlegern an mechanische Grenzen. Um einen ruhigen Bogenlauf und höchste Genauigkeit zu erreichen, werden heute bei den großformatigen Mehrfarben-Bogenoffset-Maschinen Schuppenanleger eingesetzt. Diese ermöglichen den gleichzeitigen Transport mehrerer Bogen über den Anlagetisch zum Druckwerk. Durch die schuppenförmige Überlappung hat der Folgebogen einen kürzeren Weg bis zum Druckwerk zurückzulegen. Somit kann ein wesentlich ruhigerer Transport und damit auch höhere Geschwindigkeiten im Vergleich zum Einzelbogenanleger erreicht werden. Anschließend passiert der Bogen die Zieh- und die Vordermarke; dadurch wird er vor dem Übergang in die Druckwerke exakt positioniert.

Druckwerke

Jede konventionelle Bogenoffsetmaschine besitzt mindestens ein Druckwerk, das aus Druckform-, Gummituch- und Gegendruckzylinder sowie Farb- und Feuchtwerk besteht. Typischerweise bauen die bedeutenden Druckmaschinenhersteller (wie zum Beispiel Heidelberg, manroland, KBA, Komori) die Mehrfarben-Offsetmaschinen in der sogenannten Reihenbauweise. Dabei besteht jedes Druckwerk aus einem Dreizylinder-System. Dies bedeutet, dass für jede Farbe ein komplettes Werk mit eigenem Platten-, Gummituch- und Gegendruckzylinder existiert. Die Anzahl der Werke bestimmt somit die in einem Durchlauf maximal zu druckende Farbanzahl. Bei Mehrfarben-Maschinen gibt es außerdem Übergabetrommeln zwischen den einzelnen Druckwerken, die den Bogen von einem Werk zum anderen transportieren. Die eingefügte schematische Darstellung einer Bogenoffsetdruckmaschine zeigt zwei Druckwerke in Reihenbauweise mit den jeweils wichtigsten Baugruppen.

Die Farbversorgung erfolgt über die Farbwerke, deren Aufgabe darin besteht, die druckenden Stellen der Druckformen permanent mit der erforderlichen Farbmenge zu versorgen. Die hierbei auf den Bedruckstoff übertragenen Farbschichten haben lediglich eine Dicke von etwa 1 µm (1 µm = 0,001 mm). Die Zufuhr der hochviskosen (sehr zähflüssigen) Farben erfolgt über den Farbkasten, welcher in mehrere Zonen mit einer Breite von 25 mm bis 35 mm unterteilt ist. Über die einzelnen Zonen wird die erforderliche Farbmenge in Umfangsrichtung reguliert, da das Farbprofil eines Druckbogens in der Regel nicht gleichmäßig aufgebaut ist und das Farbangebot somit an das Profil angepasst werden muss. Für jede Zone kann individuell eingestellt werden, wie viel Farbe dem Werk zugeführt werden soll. Der Farbtransport vom Farbkasten bis zum Plattenzylinder, erfolgt durch etwa 15 bis 20 Walzen, die abwechselnd mit hartem Spezialkunststoff und weichem Gummimaterial bezogen sind. Die große Anzahl an Walzen ist unter anderem erforderlich, um einen streifenfreien, gleichmäßigen Farbfilm über die komplette Druckbreite zu erhalten.

Das für den Prozess notwendige Feuchtmittel wird über die Feuchtwerke zugeführt. Das aus Wasser und verschiedenen Zusätzen bestehende Feuchtmittel hat neben dem Freihalten der nichtdruckenden Stellen noch weitere Funktionen. So ist es unter anderem auch für die Stabilität der verdruckten Emulsion verantwortlich. (Von einer stabilen Emulsion spricht man bei einem Feuchtmittelanteil von ca. 15–25 %.) Da bereits minimale Schwankungen des Farb-Wasser-Gleichgewichts enorme Auswirkungen auf die Druckqualität haben, ist die kontinuierliche Zufuhr des Feuchtmittels von großer Bedeutung. Durch die entstehende Kälte beim Verdunsten des Feuchtmittels trägt es auch zu einem stabilen Temperaturhaushalt innerhalb des Farb- und Feuchtwerkes bei.

Die Feuchtmittel- und Farbübertragung erfolgt zunächst auf die Druckplatten, die die Bildinformationen des jeweiligen Farbauszugs tragen. Diese sind auf die Plattenzylinder des jeweiligen Druckwerks aufgespannt. Um die dünnen Bleche auf den Zylindern befestigen zu können, gibt es sogenannte Plattenspannkanäle. Die Kanäle bilden Unterbrechungen im Umfang der Zylinder, in welchen Spannschienen untergebracht sind. Mittels dieser Schienen ist es möglich, die Platten fest auf die Zylinder aufzuspannen. Hierbei ist es beim Mehrfarbendruck sehr wichtig, dass alle Platten präzise eingespannt sind. Da sich das Druckbild aus mehreren Farben zusammensetzt, führen schon geringe Ungenauigkeiten im Zusammendruck zu unbrauchbaren Ergebnissen. Durch axiales und radiales Verschieben der Plattenzylinder ist ein genaues Einpassen der Druckwerke zueinander möglich. Aktuelle halbautomatische oder sogar vollautomatische Platteneinspannsysteme erreichen von vornherein eine hohe Präzision beim Einspannen der Platten.

Der Offsetdruck ist ein indirektes Druckverfahren. Das bedeutet, dass die Farbe beziehungsweise Emulsion nicht direkt vom Plattenzylinder auf den Bedruckstoff übertragen wird, sondern zunächst auf ein Gummituch. Diese aus elastischem Material und Gewebeschichten bestehenden Tücher sind auf die Gummituchzylinder der Druckwerke aufgespannt. Weil die Druckbildübertragung auf das Papier durch die Gummitücher erfolgt, ist deren Beschaffenheit bedeutend für das Druckergebnis. Durch Alterung oder Beschädigung kann die Qualität der Tücher jedoch stark beeinträchtigt werden, weshalb sie austauschbar sein müssen. Aus diesem Grund weisen die Gummituchzylinder ebenfalls wie die Plattenzylinder einen Kanal auf, in welchem sich die Spanneinrichtungen zur Befestigung der Gummitücher befinden.

Das von der Platte auf das Gummituch übertragene Druckbild wird an den Bedruckstoff weitergegeben. Dies erfolgt mit Hilfe des Gegendruckzylinders, welcher den Papierbogen durch das Druckwerk führt. Die Gegendruckzylinder haben die Aufgabe den Bogen zu fixieren, durch die Druckzone zu führen und den notwendigen Druck zum Gummituchzylinder zur einwandfreien Bildübertragung auszuüben. Die Fixierung erfolgt mit Hilfe von Greifern, welche im Kanal des Zylinders untergebracht sind. Diese Greifer fassen den Bogen an der Vorderkante, führen ihn durch das jeweilige Druckwerk und übergeben ihn dann an die Greifer der Übergabetrommeln. Diese wiederum leiten den Bogen zum nächsten Werk weiter.

Ausleger

Nachdem die Bogen alle Druckwerke durchlaufen haben, ist es vonnöten, dass sie exakt auf einem Stapel ausgelegt werden. Da die Bogen jedoch mit sehr großer Geschwindigkeit ankommen, müssen sie mittels verschiedener Führungselemente abgebremst, gestrafft und geradegestoßen werden. Dies wird unter anderem durch kontrollierte Luftströmungen, Leitbleche, Bogenbremsen und Geradestoßer erreicht. Ein kantenglatter Auslagestapel ist vor allem bei der späteren Druckweiterverarbeitung von großer Bedeutung, um die Bogen den darauffolgenden Maschinen präzise zuführen zu können. Ein weiteres Problem in der Auslage entsteht durch das Trocknungsprinzip beim konventionellen Offsetdruck. Die verwendeten Druckfarben sind, wenn sie im Stapel ankommen, noch nicht durchgetrocknet, sondern weiterhin klebrig und abschmierempfindlich. Um ein Verschmieren oder Ablegen im Stapel zu vermeiden, wird die Strecke zwischen dem letzten Druckwerk und dem Auslagestapel genutzt, um Trockenaggregate und Pudereinrichtungen einzubauen. Da die Strecke sehr kurz ist, reicht die Zeit nicht für eine vollständige Trocknung der Farbe. Durch die feinen Puderkörnchen, die über den kompletten Bogen verteilt werden, wird allerdings für einen Abstand der nicht trockenen Flächen zum Folgebogen gesorgt und somit die Gefahren des Ablegens, Abschmierens und Verblockens minimiert.

Rollenoffset

Bei Rollenoffsetdruckmaschinen wird grundsätzlich zwischen zwei verschiedenen Verfahren unterschieden: zum einen das Heatset-Verfahren und zum anderen das Coldset-Verfahren. Die erstgenannte Maschinentechnik wird unter anderem für die Produktion von Zeitschriften, Katalogen und Prospekten eingesetzt, während mit Coldset-Druckmaschinen vor allem Zeitungen, Taschenbücher und Ähnliches hergestellt werden. Im Gegensatz zum Bogenoffsetdruck, bei dem der Schön-Wider-Druck in einem Druckgang lediglich optional ist, wird die Papierbahn im Rollenoffsetdruck immer beidseitig bedruckt. Prinzipiell setzen sich Rollenoffsetmaschinen aus folgenden Bestandteilen zusammen: Rollenträger/-wechsler, Vorspannwerk, Druckwerk, Falzüberbau und Falzapparat. Bei Heatset-Druckmaschinen sind des Weiteren zwischen dem letzten Druckwerk und dem Falzüberbau ein Trockner sowie ein Kühlwalzenaggregat integriert. Die Papierbahn wird von der Rolle abgewickelt und mit konstanter – durch das Vorspannwerk geregelter – Bahnspannung dem ersten Druckwerk zugeführt. Je nach Konfiguration durchläuft die Bahn dann weitere Druckwerke und gelangt im Heatset-Offsetdruck nach dem letzten Werk in einen Trockner. Dieser sorgt für eine schnelle Trocknung der Farben. Da die Papierbahn bei diesem Prozess sehr heiß wird, wird sie im Anschluss über Kühlwalzen geleitet. Daraufhin läuft die Bahn – sowohl im Heatset-, als auch im Coldset-Druck – in den Falzüberbau mit Falztrichter. In diesem Bereich kann unter anderem für den Längsschnitt der Bahn, die erste Längsfalzung und das Übereinanderlegen der so gewonnenen Teilstränge gesorgt werden. Das vorbereitete Strangpaket gelangt dann in den Falzapparat. Dieser schneidet die Bahn quer und sorgt für die nötigen Falzungen des Druckproduktes. Im Gegensatz zum Bogenoffsetdruck, bei dem die Bogen nach erfolgtem Druck in einer Menge weiterer Schritte erst zum gewünschten Endprodukt verarbeitet werden müssen, werden Rollenoffsetprodukte überwiegend direkt inline zum Endprodukt weiterverarbeitet.

Rollenwechsler/Vorspannwerk

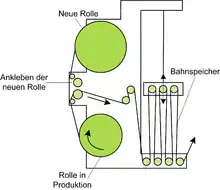

Die Zuführung der auf einer Rolle aufgewickelten Papierbahn erfolgt sowohl im Heatset-, als auch im Coldset-Rollenoffsetdruck durch die Rollenwechsler. Grundlegend sind zwei Varianten von Rollenwechslern zu unterscheiden. Zum einen die sogenannte Autopaster, die einen fliegenden Rollenwechsel ermöglichen und zum anderen die Stillstandrollenwechsler. Beide Verfahren haben gemeinsam, dass der Druckprozess zum Rollenwechsel nicht unterbrochen werden muss. Maschinen ohne Rollenwechsler sind in der Produktionspraxis kaum noch anzutreffen.

Der fliegende Rollenwechsel kann über zwei oder dreiarmige Rollenständer mit schwenkbaren Tragarmen erfolgen und wird sowohl im Zeitungs- als auch im Akzidenzdruck eingesetzt. Neigt sich die ablaufende Papierrolle dem Ende zu, wird eine neue Rolle eingespannt und beschleunigt. Die Beschleunigung erfolgt solange, bis die Umfangsgeschwindigkeit der neuen Rolle der Bahngeschwindigkeit der aktuell auslaufenden Bahn entspricht. Bei Erreichen eines bestimmten vorgegebenen Restrollendurchmessers wird die Klebung eingeleitet. Dabei wird zum Beispiel mittels einer flexiblen Walze die auslaufende Bahn an die zuvor aufgebrachten Klebestellen der neuen Rolle angepresst. Anschließend zertrennt ein Messer die alte Papierbahn. Während der Zuführung der neuen Bahn wird die Restrolle abgebremst und ausgeworfen.

Stillstandrollenwechsler werden vor allem im Akzidenzdruck eingesetzt. Im Gegensatz zum fliegenden Rollenwechsel erfolgt bei dieser Variante der Papierzuführung das Ankleben der neuen Bahn bei völligem Stillstand der Papierrollen. Um dennoch den Druckprozess während des Rollenwechsels nicht unterbrechen zu müssen, ist ein Papierbahnspeicher erforderlich. Dieser befindet sich direkt hinter den fest im Gestell übereinander gelagerten Papierrollen. Für die Speicherung der Papierbahn sorgen mehrere Leitwalzen, zwischen denen die Bahn schlingenartig hindurchgeführt wird. Je weiter diese Leitwalzen auseinandergefahren werden, desto größer ist der Bahnspeichervorrat. Um einen Rollenwechsel vorzunehmen, wird die auslaufende Rolle abgebremst und die neue Rolle in die integrierte Klebeeinrichtung eingespannt. Während des Stillstands der beiden Rollen werden die Bahnen aneinandergeklebt und die auslaufende Bahn mit einem Messer durchtrennt. Unterdessen wird die Maschine aus dem Bahnspeicher mit Papier versorgt. Die Leerung des Speichers erfolgt durch Zusammenfahren der Leitwalzen. Nach erfolgreicher Klebung wird die neue Rolle beschleunigt, die Bahn der Maschine zugeführt und der Papierbahnspeicher durch Auseinanderfahren der Leitwalzen wieder gefüllt.

Zwischen Rollenwechsler und erstem Druckwerk befindet sich üblicherweise ein Vorspannwerk (auch: Einzugwerk) zur Regelung der Bahnspannung. Eine gleichmäßige und konstante Bahnspannung ist von großer Bedeutung für den Druckprozess, um störungsfrei produzieren zu können. Allerdings kann es zum Beispiel durch Papierunregelmäßigkeiten und durch Rollenwechsel zu Schwankungen der Bahnspannung kommen, welche durch das Vorspannwerk ausgeglichen werden müssen. Durch die dauerhafte Abtastung der Papierbahn werden kleinste Zugänderungen sofort erkannt. Das Einzugwerk sorgt für den Spannungsausgleich mittels Zugwalze und Anpressrollen.

Druckwerke

In der Regel sind Rollenoffset-Druckmaschinen mit jeweils vier Doppeldruckwerken (Cyan [C], Magenta [M], Yellow [Y] und Schwarz [K]) für 4/4-farbigen Druck aufgebaut und bieten Seitenumfänge von 8 Seiten DIN A4 bis zu 96 Seiten DIN A4. Man unterscheidet hierbei „stehende“ und „liegende“ Maschinen.

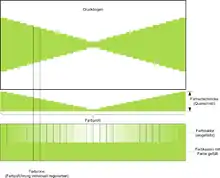

Bei stehenden Maschinen sind die Seiten im Hochformat angeordnet, die Papierlaufrichtung ist parallel zum späteren Bund der Druckprodukte (bezogen auf DIN A4-Produktionen). DIN A4-Produkte, die auf stehenden Maschinen gefertigt werden, werden in der Regel inline in der Maschine geleimt, oder werden für spätere Weiterverarbeitung (Sammelheftung oder Klebebindung) ohne Bindung gefertigt.

Bei liegenden Maschinen sind die Seiten im Querformat angeordnet, die Papierlaufrichtung ist quer zum späteren Bund der Druckprodukte (bezogen auf DIN A4 Produktionen). DIN A4-Produkte, die auf liegenden Maschinen gefertigt werden, werden in der Regel inline in der Maschine geheftet, oder werden für spätere Weiterverarbeitung (Sammelheftung) ohne Bindung gefertigt. Besonders interessant ist die Fertigung von DIN-A3-Produkten auf liegenden Maschinen. Hier ist es möglich DIN A3-Produkte inline zu leimen.

Die abgerollte und gespannte Papierbahn wird zunächst dem ersten Druckwerk zugeführt. Grundsätzlich besteht jedes Druckwerk einer Rollenoffsetmaschine aus den Komponenten Farbwerk, Feuchtwerk, Plattenzylinder, Gummituchzylinder und, bei bestimmten Maschinenkonfigurationen, auch aus einem Gegendruckzylinder. Allerdings unterscheidet sich die Anzahl und Anordnung dieser Elemente je nach Bauart.

Die Druckwerke der Heatset-Maschinen sind zumeist I-Druckwerke mit einem horizontalen Bahnlauf. Um das gleichzeitige Bedrucken der Bahnvorder- und Bahnrückseite ermöglichen zu können, werden Doppeldruckwerke eingesetzt, die jeweils aus zwei Plattenzylindern und zwei Gummituchzylindern sowie Farb- und Feuchtwerk bestehen. Anders als im Bogenoffset wird bei dieser 4-Zylinder-Bauweise kein spezieller Gegendruckzylinder aus Metall benötigt, da die Gummituchzylinder jeweils als Gegendruckzylinder füreinander fungieren.

Bei den einzusetzenden Gummitüchern wird zwischen verschiedenen Techniken unterschieden. Je nach Maschine werden konventionelle Gummitücher mit Spannschiene, Gummitücher mit Sleeve-Technologie oder mit Minigap-Technologie eingesetzt. Die Verwendung von Gummitüchern mit Spannschiene erfordert einen Spannkanal am Zylinder. Dies hat unter anderem einen relativ breiten, nichtdruckenden Bereich zur Folge und kann bei geringen Zylinderumfängen zu kanalschlaginduzierten Schwingungsstreifen im Druckbild führen. Um dieses Problem zu umgehen, können bei Druckmaschinen mit Einfachumfang Gummituchsleeves eingesetzt werden. Das Sleeve-Konzept zeichnet sich dadurch aus, dass das Gummituch nahtlos auf einem hülsenförmigen Träger aufgebracht ist. Diese Hülse wird bei einem Gummituchwechsel seitlich auf den Zylinder geschoben. Das System hat den Vorteil, dass die durch Kanalüberrollung ausgelösten Schwingungen vermieden werden und außerdem nur ein druckfreier Bereich von etwa 2,3 mm vorhanden ist. Bei Einsatz der Minigap-Technologie werden Gummituchplatten auf spezielle Zylinder mit einem sehr schmalen Kanal gespannt. Die Platten bestehen aus einem Metallträger, auf den das Gummituch vulkanisiert ist. Durch diese Variante ist es möglich, den nichtdruckenden Streifen auf etwa 6 mm zu reduzieren. Vorteile sind unter anderem der schnelle Gummituchwechsel, die Möglichkeit des Ausgleichs von Längenveränderungen des Gummituchs während des Druckprozesses und geringere Kosten gegenüber Sleeves. Passend zur jeweiligen Ausführung des Gummituchs werden entweder konventionelle Druckplatten, Druckformsleeves oder Plattenzylinder mit Minigap-Technik eingesetzt.

Die Coldset-Rollenoffsetmaschinen für den Zeitungsdruck unterscheiden sich gegenüber den Heatset-Maschinen vor allem in der Druckwerkbauweise und der Bahnführung. Die im Heatset-Rollenoffsetdruck angewandte I-Bauweise mit stehenden Doppeldruckwerken und einer horizontalen Bahnführung ist im Zeitungsdruck ungeeignet, da üblicherweise hohe Seitenzahlen gedruckt werden und daher zumeist ein Mehrbahnenbetrieb vonnöten ist. Um einen ungestörten Bahnlauf und eine gute Zugänglichkeit gewährleisten zu können, hat sich die vertikale Bahnführung bei Zeitungsdruckmaschinen durchgesetzt. Die Anzahl und Anordnung der Zylinder im Druckwerk variiert je nach Bauart. Man unterscheidet insbesondere zwischen den folgenden Bauweisen: 8-Zylinder (H- oder Brücken-Druckeinheit), 9-Zylinder (Satelliten-Druckeinheit), 10-Zylinder (Semi-Satelliten-Druckeinheit). Aktuell werden überwiegend die 8-Zylinder-H-Druckeinheiten sowie die 9-Zylinder-Satelliten-Druckeinheiten gebaut. Die Abbildung zeigt die vier verschiedenen Maschinenkonfigurationen.

Rollenoffsetanlagen mit einem gewöhnlichen Aufbau mit vier Doppeldruckwerken sind am Markt sehr weit verbreitet und sind für Druckaufträge mit hohen Auflagenzahlen (ca. 35.000–20 Millionen Exemplare) geeignet. Der Nachteil dieser Maschinentypen sind steigende Kosten bei hoher Variantenvielfalt bzw. Versionswechseln.

Druckwerk der WAZ, noch ohne Platten

Druckwerk der WAZ, noch ohne Platten Mit Platten, eingefärbt, ungespült

Mit Platten, eingefärbt, ungespült In Rotation (beim Druckvorgang)

In Rotation (beim Druckvorgang) Vertikale Bahnführung

Vertikale Bahnführung

Neben den gewöhnlichen 4-Turm-Rollenoffsetanlagen gibt es weitere Maschinentypen mit 5 bzw. 6 Doppeldruckwerken, die es ermöglichen große Aufträge kostengünstig zu individualisieren. Damit ist es zum Beispiel möglich, eine hohe Gesamtauflage in viele kleine Teilauflagen zu unterteilen, die sich z. B. durch einen individuellen Firmeneindruck oder unterschiedliche Preisangaben unterscheiden. Diese Produktionsart eignet sich z. B. zur Personalisierung, Individualisierung, Regionalisierung für Fachhandelskooperationen oder Franchise-Unternehmen.

Diese Maschinen sind entweder mit vollwertigen Druckwerken oder mit einfacheren Eindruckwerken (Imprinter) ausgestattet. Mithilfe der Eindrucktechnik können im Akzidenzrollenoffsetdruck z. B. individuelle Texte, Händlereindrucke, Firmeneindrucke oder Preise ohne Maschinenstillstand bei voller Produktionsgeschwindigkeit eingeschränkt 1/0-farbig (bei Maschinen mit fünf Druckwerken) oder auf allen Seiten 1/1-farbig (bei Maschinen mit sechs Druckwerken) gewechselt werden (fliegender Plattenwechsel). Bei voller Produktion wird dabei von einem Werk gedruckt und das zweite Werk mit neuen Eindruckplatten bestückt. Zum Wechsel werden dann die Eindruckwerke umgeschaltet und das erste Werk wird wieder neu vorbereitet. Während gewöhnliche 4-Turm-Rollenoffsetanlagen bei Versionswechseln jeweils komplett gestoppt werden müssen und dadurch höhere Rüstkosten und Qualitätsschwankungen zu erwarten sind, lassen sich bei 5- oder 6-Turm-Rollenoffsetanlagen durch Versionswechsel im laufenden Betrieb Kosten durch weniger Makulatur und Qualitätsschwankungen minimieren.

Unterschieden werden Eindruckwerke in Kurzwerke mit Flexodruck-Technik oder einfache Offsetdruckwerke und vollwertige Offsetdruckwerke. Einfache Eindruckwerke bieten sich an, kleine Flächen möglichst einfach zu individualisieren und bieten eine eingeschränkte Druckqualität. Vollwertige Eindruckwerke bieten keine Flächen- und Qualitätseinschränkungen und können zusätzlich auch noch für den Sonderfarbdruck verwendet werden. Besonders ausgefallene Maschinenkonfigurationen lassen durch Maschinen- und Falzapparat-Aufbau Inline-geheftete Produktionen von bis zu 96 Seiten DIN A4 zu oder ermöglichen es unterschiedliche Produkte auf unterschiedlichen Papieren zu fertigen und inline ineinander einzustecken.

Trockner/Kühlwalzenaggregat

Im Heatset-Rollenoffsetdruck sind Trocknungsanlagen und Kühlwalzenaggregate nach dem letzten Druckwerk erforderlich, da durch Hitze trocknende Druckfarben eingesetzt werden. Im Gegensatz dazu trocknen die Druckfarben im Coldset-Verfahren rein physikalisch durch Wegschlagen und es wird weder ein Trockner noch eine Kühlwalzengruppe benötigt.

Die Trocknung der Heatset-Farben erfolgt hauptsächlich durch Verdunstung der enthaltenen Mineralöle, die als Verdünner fungieren. Dazu werden Heißlufttrockner eingesetzt, die aufgeheizte Luft auf beide Seiten der Papierbahn leiten. Damit die Mineralöle (Siedebereiche 200 bis über 300 °C) stark genug ausgetrieben werden, müssen im Trockner Lufttemperaturen von etwa 250 °C erreicht werden. Diese hohen Temperaturen führen zu einer Aufheizung der Papierbahn auf etwa 110 °C bis 120 °C. Dabei verdampfen allerdings nicht nur die Mineralöle aus der Farbe, sondern auch Teile des im Papier enthaltenen Wassers. Dieser Nebeneffekt führt zum Austrocknen der Papierbahn, wodurch es je nach Papierbeschaffenheit zu verschiedenen Mängeln wie zum Beispiel Wellenbildung, Blasenbildung und statischer Aufladung kommen kann. Des Weiteren bewirkt die Hitze ein Anschmelzen der in den Heatset-Farben beinhalteten Bindemittelharze. Dadurch ist der Farbfilm beim Verlassen des Trockners noch weich und klebrig. Die Aushärtung erfolgt erst bei der anschließenden Kühlung der Papierbahn im Kühlwalzenaggregat. Dort wird die Bahn an glanzverchromten Walzenoberflächen schlagartig auf 20 °C bis 30 °C abgekühlt. Die Farbe wird somit hart und bekommt einen für den Heatset-Druck typischen Glanz. Im Anschluss an das Kühlwalzenaggregat durchläuft das Papier eine Silikon-Anlage, welche ein Wasser-Silikon-Gemisch aufbringt. Diese Mischung sorgt einerseits für eine Rückbefeuchtung des Papiers und andererseits für eine erhöhte Kratzfestigkeit der Oberfläche, was für einen beschädigungsarmen Transport durch das Falzaggregat von großer Bedeutung ist.

Durch strenge Umweltschutzvorschriften bezüglich der entstehenden Emissionen der verdampfenden Mineralöle und immer höherer Energiekosten, werden heute verbreitet Trocknungsanlagen mit Wärmerückgewinnung eingesetzt.

Falzapparatüberbau und Falzapparat

Nach erfolgtem Druck wird die Papierbahn in den Falzapparatüberbau und anschließend in den Falzapparat geleitet. Diese Aggregate sorgen dafür, dass die bedruckte Bahn zum gewünschten Endformat weiterverarbeitet wird. Zunächst erfolgen im Falzüberbau unter anderem das Längsschneiden der Bahn und das Übereinanderlegen der so entstandenen Teilstränge mittels Wendestangen. Die zusammengefassten Stränge werden dann dem sogenannten Falztrichter zugeführt, welcher den ersten Längsfalz erzeugt. Im Anschluss daran wird das Strangpaket mit einem Messer quergeschnitten. Die Weiterverarbeitung dieser zugeschnittenen Bogen findet dann im Falzapparat statt. Prinzipiell kann man hier zwischen vier Grundfalzarten unterscheiden, aus denen sich verschiedene Falzprodukte entwickeln lassen. Zunächst der erste Querfalz, gefolgt vom parallelen zweiten Querfalz. Außerdem kann noch ein zweiter Längsfalz und ein sogenannter Postfalz erzeugt werden. Dieser Falz ist bei der Zeitungsproduktion von Bedeutung um die Produkte versandfertig zu machen. Neben den Falzungen können im Falzaggregat zum Beispiel noch Längs- und Quer-Klebungen, -Leimungen, -Beschnitte, sowie Nummerierungen vorgenommen werden.

Verbrauchsmaterialien im Offsetdruck

Um im Offsetverfahren ein Printprodukt zu erzeugen, benötigt man neben der Maschine noch Verbrauchsmaterialien wie zum Beispiel Druckformen, Bedruckstoffe, Druckfarben und Feuchtmittel. Da der Druckprozess sehr empfindlich auf kleinste Unstimmigkeiten reagiert, ist es von großer Bedeutung, dass alle Parameter präzise aufeinander abgestimmt sind. Die Auswahl der benötigten Hilfsmittel sollte daher nicht unterschätzt werden, denn nur durch eine optimale Auswahl kann ein ausgezeichnetes Druckergebnis erreicht werden.

Druckplatten

Die Informationsspeicher beziehungsweise Bildträger im Offsetdruck sind dünne Druckplatten, meist aus eloxiertem Aluminium. Es werden aber auch Platten auf Polyesterfolie oder Papier verarbeitet. Für jede zu druckende Farbe wird jeweils eine Platte benötigt. Früher erfolgte die Bebilderung der Druckformen analog über fotografische Prozesse. Heute wird sie überwiegend digital durch punktweises Belichten aus Daten vorgenommen.

Trotz der unterschiedlichen Herstellungsvarianten ist das grundlegende Prinzip gleich geblieben: Durch Belichtung und Entwicklung werden gezielt Veränderungen der Plattenoberfläche hervorgerufen, die die farb- und wasserführenden Bereiche der Druckform unterscheiden. So können Filme aus Daten belichtet werden (Computer-to-Film), auch Druckplatten in extra Plattenbelichtern (Computer to Plate), oder auch Platten direkt in einer Maschine (Computer-to-Press). Allen diesen Varianten ist noch eines gemeinsam: Die Druckformen sind statisch und erlauben während des Auflagendruckes keine dynamischen Veränderungen des Druckmotivs, wie es zum Beispiel im Digitaldruck der Fall ist.

Bedruckstoffe

Der Bedruckstoff muss neben den für das Endprodukt äußerst wichtigen optischen Eigenschaften auch eine gute Verdruckbarkeit und Bedruckbarkeit aufweisen. Unter Verdruckbarkeit versteht man die Laufeigenschaften des Bedruckstoffs in der Maschine, unter Bedruckbarkeit hauptsächlich die Farbannahme und die optische Eigenwirkung. Verfahrensbedingt wird der Bedruckstoff während des Druckprozesses relativ stark beansprucht. Besonders wichtig beim Papier sind deshalb unter anderem Rupffestigkeit, Papierstaubarmut, Scheuerfestigkeit, Saugfähigkeit, Glätte, Gleichmäßigkeit im Strich und im Fasergefüge und bei Karton die Haftung der Schichten miteinander. Ebenso sollte das eingesetzte Papier unempfindlich sein gegenüber Blasen- und Wellenbildung (hervorgerufen durch die Übertrocknung des Papieres im Heatset-Trockner), Papierbahnabriss, Faltenbildung und übermäßige Dehnung durch Zugkraft- und Feuchtigkeitseinfluss.

Druckt man auf Kunststofffolien (BOPP, PVC, PE), müssen Folieneigenschaften und Farben aufeinander abgestimmt sein, damit der Druck gut haftet. Außerdem tritt oft statische Aufladung auf, hauptsächlich verursacht durch den Reibkontakt der Bogen. Druckmaschinenhersteller bieten deshalb spezielle Ausrüstungen zum Ausgleich der statischen Aufladungen an.

Druckfarben

Die im Offsetdruck eingesetzten hochviskosen (sehr zähflüssigen) Druckfarben bestehen im Wesentlichen aus Pigmenten, Bindemitteln und Additiven (Zusätzen).

Die Pigmente beeinflussen vor allem die Farbwirkung, die Deckfähigkeit und die Beständigkeit gegen verschiedene Einflüsse wie zum Beispiel Licht, Lösemittel oder Säuren. Grundsätzlich kann man praktisch die gleichen Pigment-Körper und -Konzentrationen in unterschiedlichen Druckverfahren einsetzen, soweit gleichartige Einfärbung beabsichtigt ist. Ausnahmen machen hier nur spezielle Ansprüche in der Benetzbarkeit, Lösemittelempfindlichkeiten und andere verfahrenstechnische Anforderungen.

Aufgabe der Bindemittel ist es, die Pigmente zu umhüllen, um sie gleichmäßig verteilt verdrucken zu können. Die Zusammensetzung des Bindemittels beeinflusst unter anderem die Verankerung der Pigmente auf dem Bedruckstoff, den Glanz sowie das Trocknungsverhalten der Farbe. Es sorgt maßgeblich dafür, dass eine Farbe in einem bestimmten Druckverfahren verdruckt werden kann; muss also auf Feinheiten des Druckverfahrens und manchmal sogar der Auflage abgestimmt werden.

Die Additive dienen dazu, Farben druckfertig zu machen und an die jeweiligen Produktionsbedingungen anzupassen. Es gibt unter ihnen zum Beispiel Tenside zur Pigmentbenetzung, Sikkative zur Trocknungsbeschleunigung und Wachse zur Verstärkung der Scheuerfestigkeit der Farbschicht.

Verfahrensbedingt müssen Offsetdruckfarben während des Druckprozesses in der Lage sein, einen gewissen Teil Feuchtmittel im dynamischen Gleichgewicht (ständiger Austausch rein und raus) als Emulsion aufzunehmen.

Da die Farbwahrnehmung im Vierfarbdruck auf der Mischung übereinander gedruckter Grundfarben basiert, müssen die Druckfarben/Pigmente lasierend (hier: durchscheinend/transparent) sein.

Feuchtmittel

Das Feuchtmittel besteht nicht nur aus Wasser, sondern hat ganz fein auf Maschine, Bedruckstoff und Auflagenbedingungen abgestimmt eine Reihe von Aufgaben zu erfüllen. Es soll die nichtdruckenden Partien der Platte farbfrei halten. Dazu muss es sich zwar teilweise in die Farbe einemulgieren lassen, darf aber dabei nicht die Fließfähigkeit unter den Maschinenbedingungen verschlechtern. Es soll während der Auflagen Störungen kompensieren, die durch Verunreinigungen aus Bedruckstoff, Farbe oder eingesetztem Leitungswasser kommen können. Es muss stabilisiert werden gegen biologische Störungen (Algen, Schimmel, Schleime) und darf nicht schäumen.

Der Drucker kann nur kontrollieren, dass die vorgegebenen Konzentrationen gut genug eingehalten werden; die Rezeptarbeiten muss ein erfahrener Spezialist für ihn machen. Das Feuchtmittel besteht normalerweise aus Frischwasser, Zusätzen und Alkohol (Isopropanol). Eine ausreichende Isopropanolkonzentration (IPA) ist wichtig für die Druckeigenschaften. Aus Gesundheits- und Umweltschutzgründen ist jedoch ein möglichst geringer Verbrauch an IPA anzustreben.[4] Ein- bis zweimal wöchentlich sollte daher die IPA-Konzentration kontrolliert werden, was mit einem Refraktometer einfach durchgeführt werden kann.[5][6]

Weitere Varianten des Offsetdrucks

Wasserloser Offsetdruck

Der wasserlose Offsetdruck ist eine Weiterentwicklung des konventionellen Offsetdrucks, dessen kommerzielle Verbreitung in den 1970er Jahren begann. Zunächst wurde das Verfahren lediglich im Bogenoffsetdruck eingesetzt, seit etwa 2000 werden allerdings auch Rollenoffsetmaschinen für den Zeitungsdruck gebaut. Das Prinzip basiert auf dem Einfärben der Druckform ohne den Einsatz von zusätzlichem Feuchtmittel. Zur Umsetzung dieses Verfahrens sind unter anderem spezielle Druckplatten und Druckfarben erforderlich. Um die druckenden Bereiche von den nichtdruckenden Partien auf der Platte abzugrenzen, werden Materialien mit jeweils unterschiedlichen Oberflächenspannungen eingesetzt. Die farbführenden Stellen der Druckform bestehen zumeist aus einer Polymerschicht, die eine relativ hohe Oberflächenspannung aufweist, wohingegen auf den bildfreien Partien eine Silikonschicht mit wesentlich geringerer Oberflächenspannung aufgebracht ist. Die Druckfarbe benetzt lediglich die druckenden Partien, da sie eine niedrigere Oberflächenspannung als die Polymerschicht besitzt. Die Silikonschicht verfügt über eine geringere Oberflächenspannung als die Farbe und wird daher nicht mit Druckfarbe benetzt. Ein Vorteil des Wasserlosen Offsetdrucks ist unter anderem ein äußerst präziser und randscharfer Ausdruck durch die fehlende Farb-Feuchtmittel-Konkurrenz, wodurch deutlich feinere Raster, als im konventionellen Offsetdruck gedruckt werden können. Allerdings weist er auch einige Nachteile auf, wozu beispielsweise die hohen Preise für die Druckplatten und Druckfarben zählen.

UV-Offsetdruck

Eine Sonderform des Offsetdrucks stellt der UV-Offset dar. Dieses Verfahren setzt eine spezielle Ausstattung der Offsetdruckmaschinen, sowie besondere Druckhilfsmittel voraus. Den Kern bilden UV-reaktive Farben und UV-Strahler. UV-Farben enthalten keine Lösemittel oder Verdünner und beinhalten spezielle Bindemittelzusammensetzungen. Basisbestandteile sind Acrylat-Monomere, Oligomere und Fotoinitiatoren. Unter Einwirkung von UV-Strahlen wird durch die Fotoinitiatoren eine Polymerisation innerhalb der Druckfarbe ausgelöst, die eine blitzartige Aushärtung des frisch gedruckten Farbfilms bewirkt. Zur Anregung dieser Reaktion werden Trockner mit UV-Strahlern eingesetzt. Des Weiteren erfordern sowohl die UV-Farben als auch die dafür nötigen Reinigungsmittel eine Ausstattung der Maschinen mit speziellen Gummitüchern und Farbwalzen, deren Gummimischungen über geeignete Beständigkeitseigenschaften verfügen. Das Verfahren weist einige Vorteile auf. Durch die schnelle Trocknung ist zum Beispiel eine sofortige Druckweiterverarbeitung möglich. Außerdem bietet es die Möglichkeit, sowohl auf Papier als auch auf weiteren Bedruckstoffen wie beispielsweise auf Polyester, PVC, PET, Metallicfolie und anderen geschlossenen und nicht saugenden Oberflächen zu drucken. Des Weiteren zeichnet sich die UV-Technik durch die Möglichkeit aus, beste Matt- oder Glanzeffekte sowie deren Kombination zu erzielen. Außerdem verfügen die Drucke über gute Beständigkeiten, z. B. in der Scheuerfestigkeit, der Lösemittelbeständigkeit und bei sorgfältig ausgewählten Rohstoffen auch in der Migrationsarmut.

Neben diesen positiven Merkmalen gibt es allerdings auch Nachteile. So sind unter anderem mit höheren Investitions-, Produktions- und Energiekosten zu rechnen. Weiterhin müssen geeignete Schutzmaßnahmen getroffen werden, die verhindern, dass die Haut mit ungehärteten Bindemitteln aus Farbnebel oder Verschmutzungen in Kontakt tritt (GHS-Symbol GHS07, H-Sätze 319, 335, 315, 317 hautreizend und sensibilisierend). Durch die Verunreinigungen in Bindemittel und Photoinitiator kommt es oft zu einer typischen Geruchsbildung. Zum anderen reagieren die Sauerstoffmoleküle mit den freien Radikalen unter UV-Licht zu Ozon. Deshalb ist es auch notwendig, die Luft im Trocknungsbereich abzusaugen. Weiterhin muss der Drucker garantieren, dass die Farben ausreichend aushärten, um keine migrierbaren (wanderungsfähigen) Restmonomere und -oligomere im Farbfilm zu hinterlassen. Sie würden den Endverbraucher gefährden.

Außerdem bereiten UV-vernetzte Farben (auch LE- und LED-UV-Farben) erhebliche Probleme beim Papierrecycling[7], da diese als Plastikfilm aushärten (nicht bzw. nur schlecht deinkbar) und ferner in Verdacht stehen Mikroplastik in den Recyclingprozess einzubringen[8]; entsprechende Druckerzeugnisse sind deshalb auch von Umweltzeichen wie dem Blauen Engel ausgeschlossen.

Offsetdruck mit Elektronenstrahl-härtenden Farben

Eine zweite Variante des Offsets mit strahlungshärtenden Farben benutzt Elektronenstrahlen zur Farbhärtung. Diese sind im Gegensatz zum UV-Licht (elektromagnetische Strahlung mit Photonen) sogenannte Korpuskelstrahlen, die aus emittierten Elektronen bestehen, z. B. wie bei der alten Fernsehröhre. Solche Strahlen sind erheblich härter als elektromagnetische Strahlen (übertragen mehr Energie) und können die Bindemittel der Farben ohne die Hilfe von Photoinitiatoren härten. Sie haben praktisch kein Durchdringungsrisiko, härten also den Farbfilm mit Sicherheit auch in seiner Tiefe. Dies und die Gründlichkeit der Härtung prädestiniert sie für z. B. Lebensmittel-Verpackungen, weil der gehärtete Farbfilm quasi inert ist, also extrem migrationsarm. Leider sind Anlagen für Elektronenstrahl-Härtung sehr viel umfangreicher als solche für UV-Bestrahlung: Die Strahler sind verwandt mit der Kathodenstrahlröhre. Die Härtungsreaktionen in der Farbe sind sauerstoffempfindlich. Das bedeutet, dass im Vakuum oder unter Inertgas gearbeitet werden muss.

Endlos-Formulardruck

Für den Tabellen- und Formulardruck werden schmalbandige Rollenoffset-Druckmaschinen gebaut, die in der Regel mit hautverzögerten Bogenoffsetfarben betrieben werden. Sie werden oft mit diversen Weiterverarbeitungseinrichtungen kombiniert.

Kleinoffsetdruck

Bis zum Format DIN A3 werden kompakte Offsetdruckmaschinen gebaut, die noch immer für kleinere Druckaufträge benutzt werden. Der Kleinoffsetdruck ist insofern eine eigene Sparte im Kreis der Bogen- und Rollenmaschinen. Dieses Marktfeld wird durch immer weiter entwickelte Digitaldruck- und Kopiertechniken mehr und mehr übernommen.

Siehe auch

Literatur

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien. 1. Auflage. Springer, Heidelberg 2000, ISBN 3-540-66941-8.

- Helmut Teschner: Fachwörterbuch Digital- und Printmedien. 1. Auflage. Christiani, Konstanz 2008, ISBN 3-86522-384-2.

- Helmut Teschner: Druck- und Medientechnik 13. Auflage. Christiani, Konstanz 2010, ISBN 978-3-86522-629-7

- Kaj Johansson, Peter Lundberg, Robert Ryberg: Printproduktion well done! 3. Auflage. Mainz 2008, ISBN 978-3-87439-731-5.

Weblinks

- Literatur zum Offsetdruck im Katalog der Deutschen Nationalbibliothek

- Offsetdrucker.net Deutschsprachiges Forum für Offsetdrucker

Einzelnachweise

- Helmut Kipphan (Hrsg.): Handbuch der Printmedien. 1. Auflage. Springer, Heidelberg 2000, ISBN 3-540-66941-8, S. 347.

- Die schnellsten Bogenoffsetdruckmaschinen, zusammengestellt von dem Druckbranchenportal print.de

- Die größten Bogenoffsetdruckmaschinen, zusammengestellt von dem Druckbranchenportal print.de

- Isopropanol. Abgerufen am 4. März 2022.

- In-Line Refraktometer | ATAGO CO.,LTD. Abgerufen am 4. März 2022.

- ATAGO CO.,LTD. -Digital Hand-held "Pocket" Isopropyl alcohol Refractometer PAL-37S-refractometers, polarimeter, saccharimeter, Brix meter, ph meter, saltmeter. Abgerufen am 4. März 2022.

- INGEDE-Pressemitteilung vom 3. Juli 2015, abgerufen am 27. November 2018:Vernetzte Farben lassen sich beim Deinken nur schwer entfernen

- f:mp. News - LE(D)-UV-Druck aus ökologischer Sicht. Abgerufen am 15. Januar 2020.