Einbettmasse

Unter einer Einbettmasse (englisch investment) versteht man in der Zahntechnik eine feuerfeste Masse, in die zahntechnische Gussmodelle aus Wachs oder Kunststoff zur Herstellung von Kronen, Inlays, Brücken oder Modellguss zum Gießen eingebettet werden. Nach dem Ausschmelzen des Wachses beziehungsweise dem Ausbrennen des Kunststoffes wird das Werkstück in dem entstandenen Hohlraum passgenau gegossen. Für das Gussergebnis ist entscheidend, dass sich durch eine Expansion der Einbettmasse der Hohlraum vor dem Gießen genau um den Faktor vergrößert, um den das Metall beim Erkalten schrumpft. Je nach erforderlicher Vorwärmtemperatur und zu gießendem Material werden gipsgebundene, phosphatgebundene, silikatgebundene oder acetatgebundene Einbettmassen verwendet. Die Einbettmasse ist der zentrale Werkstoff für den wichtigsten Herstellungsprozess im zahntechnischen Labor. Das Wachsausschmelzverfahren ist aus den Zeiten des alten Ägyptens aus nichtzahntechnischen Anwendungen bekannt. Trotz Einführung der CAD/CAM-Technologie, bei der Zahnersatz aus Blöcken gefräst oder im Lasersinterverfahren hergestellt wird, dominieren nach wie vor traditionelle Press- und Gusstechniken unter Verwendung von Einbettmassen bei der Anfertigung gegossenen Zahnersatzes.

Anwendung

Beim Dentalguss werden die kleinsten Gussobjekte mit Abmessungen im Millimeterbereich bei minimalen Wandstärken im Bereich von 0,3 Millimeter erreicht. Zahntechnische Werkstücke, die im Gussverfahren hergestellt werden, werden zunächst aus rückstandslos verbrennbarem organischen Wachs oder Kunststoff modelliert. Nachdem an die Modellationen Gusskanäle angebracht wurden, werden die Werkstücke in einer Muffel (Stahlring) mit der flüssigen Einbettmasse umhüllt. Hierzu wird die Einbettmasse mittels eines zeitgesteuerten Anrührgeräts unter Vakuum angemischt. Auf grazile Teile wird die Einbettmasse mit einem Pinsel aufgebracht und anschließend die Muffel aufgefüllt. Nach Aushärten der Einbettmasse wird die Muffel in einem computergesteuerten Vorwärmofen zunächst auf 300 °C für etwa 45 Minuten erwärmt, wodurch das Wachs oder der Kunststoff ausgeschmolzen und verbrannt werden („Wachsaustreiben“). Es entsteht eine Negativform. In einem zweiten Schritt wird dann stufenweise auf die benötigte Vorwärmtemperatur zum Gießen erhitzt. Dieses auch in zahlreichen anderen Branchen, beispielsweise in der Schmuckindustrie, bekannte Vorgehen wird als Wachsausschmelzverfahren bezeichnet.[1] Der zahntechnische Präzisionsguss erfordert eine perfekte Prozessqualität, deren Erstausbeute bei 100 Prozent liegt. Ob beispielsweise ein gegossenes Schmuckstück nach dem Guss 1–2 % größer oder kleiner ausfällt, spielt – im Gegensatz zur Zahntechnik – kaum eine Rolle. Eine Zahnkrone müsste jedoch verworfen werden. Wäre sie zu klein, würde sie nicht auf den Zahn passen. Wäre sie zu groß, würde sie nicht dicht abschließen und der Karies Vorschub leisten. In der komplexen Prozesskette bei der Herstellung gegossenen Zahnersatzes spielt die Verarbeitung der Einbettmasse eine zentrale Rolle.[2]

Expansion

Beim zahntechnischen Präzisionsguss handelt es sich jeweils um die Herstellung eines Unikats, das in Originalgröße modelliert wird und nach dem Gussvorgang exakt auf dem Zahn passen muss. Beim Abkühlen der Gusslegierung schrumpft das Werkstück. Damit es jedoch die gleiche Größe hat, wie es in Wachs modelliert wurde, muss die Einbettmasse um den Schrumpfungsfaktor expandieren, d. h., die Hohlform muss vor dem Gießvorgang größer sein, nämlich so groß, dass das Gussobjekt nach dem Erkalten die gewünschte Größe besitzt. Demzufolge muss es mit einem Aufmaß (Schwindmaß) hergestellt werden. Die thermische Kontraktion beträgt etwa 1,6 % bei Goldguss- und 2,2 % bei Modellgusslegierungen. Würde man das flüssige Metall in eine kalte Gussform gießen, würde es sich während des Einfließens bereits wieder der Solidustemperatur annähern und teilweise in die feste Phase übergehen, also hart werden, wodurch die Gussform nur teilweise gefüllt würde. Die Vergrößerung geschieht einmal durch die Abbindeexpansion, demnach während die Einbettmasse aushärtet. Sie liegt bei etwa 1–1,5 %. Durch Zwischenlegen von Vliesen in die Muffelringe muss dem Material Gelegenheit gegeben werden, diese Expansion ungehindert auszuführen.

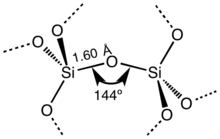

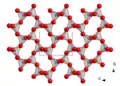

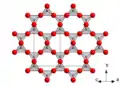

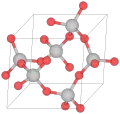

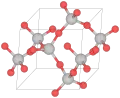

Zum anderen expandiert die Form durch Erwärmen auf die Vorwärmtemperatur um 0,5–1,5 %, wofür die feuerfesten Bestandteile der Einbettmasse (Quarz, Cristobalit) sorgen. Die thermische Umwandlung von Quarz und seinen Modifikationen hängt mit der Anordnung der Atome zusammen. Eine Umwandlung von β-Quarz in α-Quarz (Tiefquarz in Hochquarz), erfolgt bei 573 °C (±10 °C) durch eine Änderung des Bindungswinkels der SiO2-Moleküle (Siliciumdioxid) von 144° auf 147°. Die Umwandlung von tetragonalem α-Cristobalit in kubisches β-Cristobalit (Tiefcristobalit in Hochcristobalit) erfolgt durch eine solche von 147° auf 148°, bei einer Temperatur von 240–275 °C.[3]

α-Cristobalit

α-Cristobalit β-Cristobalit

β-Cristobalit α-Quarz

α-Quarz β-Quarz

β-Quarz

![]() = Siliciumatom

= Siliciumatom ![]() = Sauerstoffatom

= Sauerstoffatom

Durchführung

Die Anmischzeit und die Ausgangstemperatur der Einbettmasse haben Einfluss auf die Abbindeexpansion.[4] Die ideale Ausgangstemperatur der Flüssigkeit und des Pulvers liegt bei 17 °C, die durch eine Lagerung der Flüssigkeit und des Pulvers in einem Thermoschrank erreicht wird. Hierzu werden regelbare Thermoschränke verwendet, die eine Temperatur von +15 °C bis +28 °C zur exakten Temperierung von Einbettmassen einstellen lassen. Bei einer angenommenen Raumtemperatur von 23 °C, die der Wachsmodellation entspricht, wird bei einer Ausgangs-Anmischtemperatur von 17 °C kurz nach dem Anrühren ein Temperaturanstieg auf 19 °C bis 23 °C erreicht. So trifft die Einbettmasse die Wachsmodellation in einem thermischen Gleichgewicht, ohne dass die Wachsmodellation abgekühlt wird und dadurch schrumpft oder sich verzieht.[5] Das Anmischverhältnis der Einbettmasse muss präzise eingehalten werden, um eine Passgenauigkeit des zahntechnischen Werkstücks zu erreichen. Zahntechnische Laboratorien arbeiten mit jeweils geringfügig modifizierten Anmischverhältnissen, je nach Abdruckmaterial der Abformung, die sie vom Zahnarzt erhalten. Es ist ebenso auf das Meistermodell des Zahntechnikers abgestimmt, das eventuell durch seine eigene Abbindeexpansion geringfügig vom Originalgebiss abweichen kann. Die Einbettmasse wird unter Vakuum gerührt, um Luftblasen und damit Gussfehler (Gasblasen) zu vermeiden. (Lunker können sich bei der Volumenkontraktion bei der Abkühlung des Gussteiles bilden). Das Einfüllen der Einbettmasse in die Muffel erfolgt auf einem Rüttler, der die Einbettmasse verdichtet und eventuelle Luftbläschen austreibt. Der Rüttler darf höchstens zehn Sekunden verwendet werden, da sich andernfalls Körner absetzen könnten.

Gießvorbereitung

In die entstandene Hohlform kann eine geschmolzene und damit verflüssigte Dentallegierung entweder mittels einer Schleuder durch Zentrifugalkraft oder im Vakuumdruckgussverfahren eingebracht werden. Es entsteht eine Temperaturdifferenz zwischen der Außenwand der Muffel und dem Kern. Die heißere Außenwand erreicht die angestrebte Endtemperatur, während der Kern in Abhängigkeit von der spezifischen Wärmeleitfähigkeit der jeweiligen Einbettmasse, die wie ein Isolator wirkt, bis zu 80 °C kälter sein kann. Bei 820 °C bis 870 °C findet die Quarzversinterung der Einbettmasse statt.[6] Die Gießtemperatur soll etwa 150 °C über der Liquidustemperatur liegen. Letztere liegt je nach zu verarbeitender Legierung (Gold, Chrom-Kobalt-Molybdän) zwischen 1200 °C und 1500 °C. Titanguss erfolgt bei Temperaturen zwischen 1800 °C und 2000 °C.[7] Nach dem Guss wird die Form durch das Ausbetten des Werkstücks zerstört.

Aufheizen der Einbettmasse

Eine gleichmäßige und spannungsarme Aufheizung der Einbettmasse in einer Muffel muss durch ein sehr langsames Erwärmen erfolgen. Durch die Körnigkeit des Pulvers kommt es beim Anmischen zum Einschluss von Wasser. Wasser geht bei 100 °C in den gasförmigen Zustand über. Für diese Umwandlung ist eine gewisse Energie notwendig, die eine Volumenzunahme des Wassers bei Normaldruck auf das 1700fache bewirkt. Diese Volumenzunahme erzeugt bei Einschluss Gasdruck, wodurch der Wasserdampf in der Einbettmasse durch die Zwischenräume langsam herausgedrückt wird. Bei zu schneller Zufuhr der Wärme würden sich durch den schnellen Druckanstieg feinste Risse bilden.

Im Wesentlichen wird die Erwärmung durch Wärmestrahlung innerhalb des Ofens erzeugt. Die auf einen Körper auftreffende Strahlung wird von diesem zum Teil absorbiert, zum Teil reflektiert. Die absorbierte Wärme wird im Inneren des Körpers weitertransportiert. Der Wärmetransport im Inneren von Muffeln wird im Wesentlichen durch Wärmeleitung erzeugt. Die Geschwindigkeit hängt dabei von der Wärmeleitfähigkeit des Materials ab. Die Wärmeleitfähigkeit von Cristobalit ist 900 mal schlechter als die von Gold. Beim Auffüllen eines Ofens mit vielen Muffeln können Isothermen entstehen, die quer durch die Muffeln gehen können. Der Boden der Ofenkammer sollte mit einer gewellten Platte bedeckt werden, um die Kontaktfläche zur Muffel zu verkleinern, was zur Verringerung des Wärmeflusses durch Wärmeleitung führt.[8]

Wachsmodellation von Zahnkronen/Inlays

Wachsmodellation von Zahnkronen/Inlays Über die wachmodellierten Kronen wird eine Gießmuffel gestülpt. Das eingelegte Fließpapier ermöglicht die Ausdehnung der Einbettmasse beim Erhitzen.

Über die wachmodellierten Kronen wird eine Gießmuffel gestülpt. Das eingelegte Fließpapier ermöglicht die Ausdehnung der Einbettmasse beim Erhitzen. Topf und Rührwerk für das Anmischen der Einbettmasse, die in eine Rührmaschine eingespannt werden

Topf und Rührwerk für das Anmischen der Einbettmasse, die in eine Rührmaschine eingespannt werden Vakuumanrührgerät für die Einbettmasse

Vakuumanrührgerät für die Einbettmasse Die Einbettmasse wird auf einem Rüttler frei von Luftblasen in die Muffel eingefüllt und verdichtet.

Die Einbettmasse wird auf einem Rüttler frei von Luftblasen in die Muffel eingefüllt und verdichtet. Nach dem Aushärten der Einbettmasse wird im Vorwärmofen das Wachs ausgebrannt.

Nach dem Aushärten der Einbettmasse wird im Vorwärmofen das Wachs ausgebrannt. Gussautomat (Muffel noch nicht eingelegt)

Gussautomat (Muffel noch nicht eingelegt) Hier wird eine Modellgussbasis nach dem Guss aus der Einbettmasse entfernt.

Hier wird eine Modellgussbasis nach dem Guss aus der Einbettmasse entfernt. Rohling mit Gusskanälen nach dem Guss

Rohling mit Gusskanälen nach dem Guss

Arten von Einbettmassen

Je nach erforderlicher Vorwärmtemperatur und zu gießendem Material werden gipsgebundene, phosphatgebundene (Ammoniumphosphat), silikatgebundene oder acetatgebundene Einbettmassen verwendet. Um Mikrorisse der Einbettmasse zu vermeiden, erfolgt die Vorwärmung in genau vorgegebenen Temperaturschritten, die 10 °C/min betragen sollen. Die Vorwärmtemperatur sollte etwa 250–300 °C unter dem Soliduspunkt der Legierung liegen. Die Druckfestigkeit der Einbettmasse für Edelmetallguss muss mindestens 250 N/mm² betragen, bei der Modellgusstechnik mindestens 1000 N/mm². Die Dichte der Einbettmasse bestimmt das Wärmeleitvermögen, den Expansionsverlauf und das Volumenverhalten.[9]

Abgrenzung

Bei der Herstellung einer Einstückgussprothese wird neben der Form auch das Modell zerstört. Dieses wird als Verfahren mit verlorenem Modell bezeichnet, gelegentlich als Verfahren mit verlorener Form. (Ein „Modell“ dient zur Herstellung einer „verlorenen Form“ (Sandform, Kokille, Spritzgussform, Druckgussform) und dient zur Herstellung eines Gussstückes, das nach dem Gießvorgang zerstört wird. Ein „verlorenes Modell“ wird bei der Herstellung der Form zerstört). In der Industrie werden Serien von Werkstücke gegossen, indem Dauerformen aus Eisen oder Stahl (Kokillengießverfahren) oder Holz, Kunststoffen oder Metallen verwendet werden. Dauerformen können auch aus Schamotten im Metallguss oder Beton im Beton- und Kunststeinguss bestehen. In Einzelfällen werden Einbettmassen aus der Zahntechnik auch in anderen Produktionsbereichen verwendet.[10] Es handelt sich beim Gießen von Rohlingen, die den späteren Verwendungszweck zwar andeuten, aber intensiv weiterbearbeitet werden müssen, nicht um einen Formguss. Die Bezeichnung „Modellgussprothese“ leitet sich davon ab, dass das Prothesengerüst auf einem Duplikatmodell des Gebisses aus spezieller Einbettmasse gegossen wird, welches beim Ausbetten zerstört wird.

Gipsgebundene Einbettmasse

Gipsgebundene Einbettmassen bestehen aus Gips (CaSO4·½ H2O, Calciumsulfat-α-Halbhydrat) als Bindemittel und zwei Hochtemperaturmodifikationen von Quarz, insbesondere Tridymit, einer kristallinen Form von Siliciumdioxid (SiO2), und Cristobalit. Weitere Zusätze wie Natriumchlorid (NaCl), Kaliumchlorid (KCl) und Lithiumchlorid (LiCl) erhöhen die thermische Expansion. Borax (Na2B4O2·10 H2O) reduziert und Natriumsulfat (Na2SO4) erhöht die Abbindezeit. Bei Edelmetall-Legierungen wird durch den Zusatz des Reduktionsmittels Borax die Oxidation der Schmelze verhindert.[11] Gipsgebundene Einbettmassen werden nur bei der Verarbeitung von kleineren Werkstücken aus Goldlegierungen eingesetzt, bei der die Vorwärmtemperatur auf 700 °C begrenzt ist. Ab 750 °C zersetzt sich Gips und schädigt die Metalllegierung, indem sich Metallsulfide bilden.

Löteinbettmasse

Wenn zwei oder mehrere Metallteile miteinander verlötet werden sollen, wird ein Lötblock aus einer Einbettmasse angefertigt, in dem die Metallteile fixiert werden. Löteinbettmassen, dürfen nicht wie üblich expandieren. Es handelt sich um gipsgebundene Einbettmassen, mit einem Gips-Quarz-Verhältnis von 1:3. Eine Abbindeexpansion würde die zu verlötenden Teile eventuell gegeneinander verschieben. Eine geringfügige thermische Expansion muss linear mit der Ausdehnung der zu verlötenden Teile verlaufen.[9] Eine Grobkörnigkeit der Löteinbettmasse gewährleistet durch die größere Porosität eine schnellere Durchwärmung. Wenn keramikverblendete Kronen gelötet werden müssen, insbesondere nach dem Glanzbrand, würde die Keramikverblendung durch die flüssige Löteinbettmasse angegriffen werden. Die Keramik wird deshalb zum Schutz vor dem Einbetten mit Wachs ummantelt.[9]

Phosphatgebundene Einbettmasse

Magnesiumoxid (MgO) und Ammoniumdihydrogenphosphat NH4H2PO4 wirken als Bindemittel von Cristobalit und Tridymit und bewirken eine Steuerung der Verarbeitungszeit. Die Expansion hängt neben der Auswahl des Bindemittels vom Verhältnis von Wasser zu Anmischflüssigkeit bei phosphatgebundenen Einbettmassen ab. Die Anmischflüssigkeit besteht aus Wasser und Kieselsol, in der Regel in einem Mischungsverhältnis von 70 % : 30 %. Die Vorwärmtemperatur wird durch die Stabilität des Bindemittels begrenzt. Die Zersetzungstemperatur phosphatgebundener Einbettmassen liegt bei 1300 °C.

Chemische Reaktion

Die chemische Reaktion beim Abbinden des Bindemittels von phosphatgebundener Einbettmasse lautet:[3]

Beim Vorwärmen reagiert bei 160 °C das Bindemittel Magnesiumammoniumphosphat erneut, wobei ein Teil des Kristallwassers freigesetzt wird:

Bei ca. 250 °C wird daraus Magnesiumdiphosphat (Magnesiumpyrophosphat), das dann feuerbeständig ist:

Das im Vorwärmofen entstehende giftige Ammoniak (NH3) muss ebenso wie die Pyrolyseprodukte von Wachs und Kunststoffen ins Freie abgeleitet werden.

Die Dicke des Muffelvlieses begrenzt die Expansion, wobei die Muffel selbst sich ebenfalls beim Erhitzen ausdehnt.

Einbettmasse für Presskeramik

Bei der Herstellung von Press- und Vollkeramik aus Lithiumdisilikat-Keramik (LS2) werden modifizierte phosphatgebundene Einbettmassen verwendet. Sie basieren auf einem hochreinen, farblosen Kristallquarz, wodurch eine hohe Farbsicherheit der gepressten Objekte gewährleistet ist. Die Gesamtexpansion kann durch Mischen der Anrührflüssigkeit mit entmineralisiertem Wasser auf die verwendete Presskeramik exakt angepasst werden. Man lässt das eingebettete Wachsmodell 19 Minuten ruhen und stellt es dann für 50 Minuten in einen auf 850 °C vorgewärmten Ausbrennofen. Die bestückte Muffel kommt in den Pressofen und die flüssige Keramik wird bei einem Druck von 4,5 bar bei 940 °C während etwa 30 Minuten gepresst.[12]

Silikatgebundene Einbettmasse

Silikatgebundene Einbettmassen enthalten als Bindemittel von Quarz und Tridymit eine Flüssigkeit aus Tetraethylorthosilicat [TEOS, Si(OC2H5)4], das mit Wasser zu Si(OH)4 (Orthokieselsäure) und C2H5OH (Ethanol) reagiert. Sie werden hauptsächlich für die Herstellung von Modellguss verwendet, bei einer Vorwärmtemperatur von 1000 °C bis 1100 °C. Silikatgebundene Einbettmassen weisen keine Abbindeexpansion auf, sondern nur eine thermische Expansion von etwa 1,8 %. Bei der Umwandlung des Ethylsilikats während der Formherstellung handelt es sich um einen Sol-Gel-Prozess. Dieser lässt sich in eine Hydrolysereaktion, eine Kondensationsreaktion, sowie eine anschließende Trocknung und Umwandlung in eine Keramik gliedern.[13] Die Einbettmasse wird von Hand angerührt. Anschließend wird die Masse auf einem Rüttler während 20 Minuten verdichtet und Luftblasen vollständig ausgetrieben. Es folgt ein Härteprozess bei 180 °C in einem Kalthärter auf Kunstharzbasis.[3]

Wachsmodellation einer Modellgussteilprothese mit Gusskanälen und Gusstrichter

Wachsmodellation einer Modellgussteilprothese mit Gusskanälen und Gusstrichter Einfüllen der Einbettmasse

Einfüllen der Einbettmasse Einbettmasse nach dem Gussvorgang der Modellgussprothese

Einbettmasse nach dem Gussvorgang der Modellgussprothese Ausbetten der Modellgussprothese

Ausbetten der Modellgussprothese Rohling nach dem Guss

Rohling nach dem Guss Gegossenes und ausgearbeitetes Gerüst einer Modellgussprothese (hier mit Bisswall aus rotem Wachs)

Gegossenes und ausgearbeitetes Gerüst einer Modellgussprothese (hier mit Bisswall aus rotem Wachs)

Chemische Reaktion

Si(OC2H5)4 + 4 H2O → Si(OH)4 + 4 C2H5OH

Feineinbettmasse

Vorgefertigte Kunststoffformteile (Flexiseal, Flexetten) zur Modellation des Modellgusses, wie Klammern oder Bügel, werden durch den Ethylalkohol des Bindemittels silikatgebundener Einbettmassen angelöst. Zum Schutz werden sie deshalb zunächst durch spezielle Isoliermittel und anschließend mit Feineinbettmassen abgedeckt. Der Bindemechanismus basiert meistens auf Wasserglas (kolloidales Natriumsilicat). Die Aushärtung erfolgt durch Bildung von Kieselsäuregel durch Ansäuern beim Überbetten der Feineinbettmasse mit der Haupteinbettmasse.[14][15]

Acetatgebundene Einbettmasse

Gips- oder phosphatgebundene Quarzeinbettmassen, können wegen der hohen Reaktivität des flüssigen Titans mit diesen Stoffen nicht für den Titanguss verwendet werden. Bei den speziellen, acetatgebundenen (Ester der Essigsäure) Titaneinbettmassen erfolgt die Expansionssteuerung nicht durch eine Veränderung des Anmischverhältnisses, sondern durch Veränderung der Haltezeit (30 min) bei maximaler Vorwärmtemperatur von 965 °C oder durch Veränderungen der Vorwärmtemperatur. Eine Erhöhung der Vorwärmtemperatur (z. B. um 10 °C) führt zu mehr Expansion, eine Reduzierung wiederum zu einer geringeren Expansion innerhalb der zulässigen Temperaturbandbreite. Eine (z. B. um 10 min) verlängerte Haltezeit führt zu mehr Expansion, eine um zehn Minuten kürzere Haltezeit resultiert in einer geringeren Expansion. Durch diese Maßnahmen lässt sich die Passgenauigkeit laborindividuell steuern. Die Gießtemperatur der Muffel ist nicht mit der maximalen Vorwärmetemperatur identisch, sondern die Muffel wird vor dem Guss im Vorwärmeofen wieder auf eine Temperatur von 430 °C abgekühlt, die ausreicht, um ein vollständiges Ausfließen der Form durch die Titanlegierung sicherzustellen und gleichzeitig eine gute Oberflächenqualität zu gewährleisten. Das Schmelzen des Titans erfolgt mit einem Lichtbogen unter Argon-Schutzgas. Der Lichtbogen wird dabei über eine Wolframcarbid-Elektrode gezündet. Der Gießprozess selbst ist ein Druckgussverfahren, das den hohen Druck des Argons in der Schmelzkammer und den Vakuumunterdruck in der Gießkammer ausnutzt. So ist eine vollständige Füllung der Negativform in der Einbettmasse mit der Titanschmelze möglich. Der Schmelzpunkt von Titan liegt bei 1668 °C. Gegenüber Legierungen hat Titan kein Schmelzintervall, sondern einen definierten Schmelzpunkt, wodurch die Erstarrung der Schmelze sehr rasch eintritt und keine Erstarrungslunker oder Porositäten auftreten, wie häufig bei Legierungen mit mehr oder weniger breitem Schmelzintervall zu beobachten ist.[16][17]

Speed-Einbettmasse

Speed- oder High-Speed-Einbettmasse für Edelmetall- und Modellgusstechnik, die auch als Shock-Heat-Masse bezeichnet wird, bindet schneller ab und kann nach 30 Minuten ab dem Anrühren in den aufgeheizten Vorwärmofen eingebracht werden. Dauerte der Vorwärmprozess bei konventionellen Einbettmassen vom Einbetten zum Press- oder Gießvorgang drei bis vier Stunden, so wurde die benötigte Zeit bei modernen Speed-Einbettmassen bis auf etwa 90 Minuten reduziert. Speed-Einbettmassen bestehen aus dem Binder Magnesiumoxid und Ammonium-Dihydrogen-Phosphat sowie aus Quarz und Cristobalit als Füllstoffen. Sie werden mit einer Anmischflüssigkeit aus wässrigem Kieselsol, angerührt.[18]

Werkstoffkennwerte

Die Werkstoffkennwerte werden nach DIN EN ISO 15912 wiedergegeben.[19] Dazu gehören die Materialkonsistenz, die Fließfähigkeit, der Erstarrungsbeginn (Vicat-Zeit), die Druckfestigkeit in Megapascal (MPa) und die lineare thermische Expansion in Prozent.[20]

Arbeitsschutz

Bei der Ver- und Bearbeitung quarz- und cristobalithaltiger Einbettmassen beim Einbetten, Ausbetten und Strahlen zahntechnischer Werkstücke können die Beschäftigten inhalativen Belastungen ausgesetzt sein. Im Rahmen der Gefährdungsbeurteilung müssen die am Arbeitsplatz auftretenden Gefahrstoffe ermittelt und geeignete Schutzmaßnahmen festgelegt werden. Die Information „Mineralische Stäube beim Ein-, Ausbetten und Strahlen in Dentallaboratorien“ kann bei der Gefährdungsbeurteilung bei Tätigkeiten mit Einbettmassen eingesetzt werden. Sie gibt dem Betrieb praxisgerechte Hinweise, damit Arbeitsplatzgrenzwerte und andere Beurteilungsmaßstäbe eingehalten sind oder anderweitig ein Stand der Technik erreicht ist. Es werden Maßnahmen beschrieben, die die Einhaltung von Beurteilungsmaßstäben beim manuellen Ein- und Ausbetten sowie beim Strahlen zahntechnischer Werkstücke sicherstellen.[21]

Geschichte

Das Wachsausschmelzverfahren ist aus den Zeiten des alten Ägyptens bekannt. Barnabas Frederick Philbrook aus Council Bluffs (Iowa), beschrieb im Jahre 1897 erstmals ein modernes industrielles Verfahren zur Anfertigung von Kronen und Inlays durch den Einsatz von Einbettmassen. Die Entwicklung wurde von William H. Taggart aus Chicago vorangetrieben, der seine Erkenntnisse 1907 der Fachwelt präsentierte. Die Entwicklung von cristobalithaltigen Einbettmassen durch R. L. Coleman und L. J. Weinstein im Jahr 1929, die darauf 1933 ein US-Patent erhielten, und die Einführung der hygroskopischen Technik durch C. H. Scheu im Jahre 1932 waren maßgeblich für die wichtigsten Verbesserung der Passgenauigkeit von zahntechnischen Gussteilen. Unzählige Forscher waren seitdem an weiteren Verbesserungen der Einbettmassen beteiligt.

Es stieg die Nachfrage nach zahnfarbenen Kronen. Als die Verbundmetallkeramik (porzellanverblendete Kronen) durch Abraham Weinstein, M. Weinstein und S. Katz 1952 eingeführt wurde, platzte noch oft die Keramik ab. Der Wärmeausdehnungskoeffizient (WAK) von Metall und Keramik differierte stark beim Erkalten von der Brenntemperatur von 880 °C, was zu Spannungen führte. 1962 gelang es, den WAK zwischen Metall und Keramik anzugleichen und dadurch die Bruchgefahr erheblich zu reduzieren. Zeitgleich entwickelte die Firma Whip-Mix Corporation die phosphatgebundene Einbettmasse, mit der die ersten hochschmelzenden Gold-Platin-Legierungen von J. F. Jelenko Company und J. Aderer Company gegossen werden konnten, die als Gerüst für keramikverblendete Kronen (VMK-Kronen) dienen.[22]

Siehe auch

Literatur

- Siegfried Ernst, Hans H. Caesar: Die Nichtmetalle. Verlag Neuer Merkur, 2007, ISBN 978-3-937346-31-1, S. 137 ff.

Weblinks

Einzelnachweise

- Hans H. Caesar, Klaus M. Lehmann: Die Teilprothese: Grundlagen, Konstruktion und zahntechnische Ausführung. Verlag Neuer Merkur, 2007, ISBN 978-3-937346-42-7, S. 104–108.

- Michael Rudolph: Randspaltmessung und Festigkeitsprüfung von Metallkeramikkronen mit lasergeschmolzenem Gerüst. Dissertation. 2006. Abgerufen am 22. August 2015.

- Heinrich F. Kappert, Karl Eichner: Zahnärztliche Werkstoffe und ihre Verarbeitung 1. Grundlagen und Verarbeitung. Georg Thieme Verlag, 2005, ISBN 3-13-127148-5, S. 34 ff.

- Horst Koinig: Metallkeramik. Verlag Neuer Merkur, 2003, ISBN 3-929360-90-X, S. 156 ff.

- Andreas Hoffmann: Dentale Gusstechnik. (Memento des Originals vom 22. Dezember 2015 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. In: Quintessenz Zahntech. 36(6), 2010, S. 814–827. Abgerufen am 22. August 2015.

- Andreas Sabath: Gießen in der Zahntechnik. S. 2.13.

- Hans H. Caesar: Die Ausbildung zum Zahntechniker. Verlag Neuer Merkur, 1996, ISBN 3-929360-01-2, S. 381 ff.

- Andreas Tilburg: Das Verhalten cristobalithaltiger Einbettmassen beim Vorwärmen. Abgerufen am 1. November 2015.

- Arnold Hohmann, Werner Hielscher: Zahntechnik in Frage und Antwort: Fragen zur Anatomie, Prothetik, Kieferorthopädie und Werkstoffkunde. Verlag Neuer Merkur, 1995, ISBN 3-921280-93-1, S. 419–420.

- Die Metalle: Werkstoffkunde mit ihren chemischen und physikalischen Grundlagen. Verlag Neuer Merkur, 1999, ISBN 3-929360-44-6, S. 102–.

- W. Brämer, H. Kreutzer: Gießen in der Dentaltechnik – Ein Gussfehleratlas. Heraeus, Hanau 1993.

- David Comiskey: Presskeramik. In: ZWL. 05 2003, Oemus Media. Abgerufen am 19. August 2015.

- Grundlagen der Präzisionsgusstechnik. Karlsruher Institut für Technologie. Abgerufen am 18. August 2015.

- J. Lindigkeit, Th. Schneiderbanger, U. Schmitt, P. Ohnmacht: Modellgußeinbettmassen: eine harte Nuß für CAD/CAM. In: Zahntechnik Magazin. Spitta-Verlag, 11, 3, 2007, S. 122–129. Abgerufen am 5. September 2015.

- Siegfried Ernst, Hans H. Caesar: Die Nichtmetalle. Verlag Neuer Merkur, 2007, ISBN 978-3-937346-31-1, S. 137 ff.

- Jürgen Lindigkeit: Die Anwendung von Titan für implantatgetragene Suprastrukturen. Teil 2: Verarbeitung im zahntechnischen Labor. S. 2. Dentaurum. Abgerufen am 18. August 2015.

- J. Lindigkeit, Th. Schneiderbanger, U. Schmitt, P. Ohnmacht: Titaneinbettmassen: Allzeit bereit für das biokompatible Material. In: Zahntech Mag. 11, 6, 2007, S. 374–380. Abgerufen am 19. August 2015.

- Bernhard Egger: Universelle phosphatgebundene Einbettmassen, Wirtschaftliche und qualitative Entscheidungskriterien. (Memento des Originals vom 5. März 2016 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. In: das dental labor. LX, 10/2012. Abgerufen am 22. August 2015.

- DIN EN ISO 15912 Zahnheilkunde – Hochtemperaturbeständige Einbettmassen und Stumpfmaterialien (ISO/DIS 15912:2016); Deutsche Fassung prEN ISO 15912:2016, Deutsches Institut für Normung, Normenausschuss Dental (NADENT). Abgerufen am 28. April 2016.

- Inhaltsverzeichnis E DIN EN ISO 15912:2014-08 (D), NADENT. Abgerufen am 15. August 2015.

- Deutsche Gesetzliche Unfallversicherung e. V. (DGUV): DGUV Information 213-730 – Mineralische Stäube beim Ein-, Ausbetten und Strahlen in Dentallaboratorien - Empfehlungen Gefährdungsermittlung der Unfallversicherungsträger (EGU) nach der Gefahrstoffverordnung. Abgerufen am 17. Oktober 2019.

- K. Asgar: Casting metals in dentistry: past–present–future., (englisch) In: Advances in dental research. Band 2, Nummer 1, August 1988, S. 33–43. PMID 3073783 (Review).