Gussfehler

Gussfehler sind qualitative Mängel an Gussteilen, die ein Verwerfen des Gussstückes erfordern (Ausschuss) oder mit diversen Nachbehandlungsmaßnahmen so behoben werden können, dass das fehlerhafte Gussteil verwendungsfähig wird oder der Fehler gar beseitigt werden kann. Auch bei Anwendung größter Sorgfalt bei den Erschmelzungs-, Gieß-, Wärmebehandlungs- und Qualitätsherstellungstechnologien bleibt bei der Herstellung von Gussteilen ein letztes unbeeinflussbares Risiko, da dieser Produktionszweig komplizierte Einflussbedingungen schafft, deren ungünstiges Wirken zu Qualitätsmängeln führen kann.

Erkennung und Fehlerarten

Die Fehler werden oft erst während der Arbeitsschrittfolge in der Gussputzerei als solche erkannt, wenn die Abgüsse zum Versand fertiggestellt werden. Je nach Anwendung der Gussteile und Art und Größenordnung der auftretenden Fehler kann ein bestimmtes Fehlerniveau toleriert werden. Dieses wird in Lieferspezifikationen des Gussverbrauchers definiert. Die Qualitätsstellen der Gießereien entscheiden im Sinne oder mit dem Gussverbraucher über die festgestellten Fehler, die grob in Volumen- und Oberflächenfehler unterschieden werden können.

- Oberflächenfehler betreffen die Gussstückoberfläche direkt (z. B. Risse, Poren, Fehlstellen usw.) oder die Maßhaltigkeit gegenüber den geforderten Maßen (Zeichnung) vom Endprodukt.

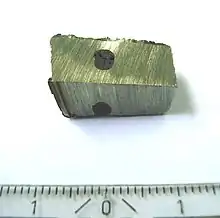

- Volumenfehler (Hohlräume) sind oft ohne Zugang zur Oberfläche im Inneren der Gussteile als Lunker, Gefügefehler, nichtmetallische Einschlüsse und ähnlichem nur mittels Ultraschall- oder Röntgenprüfung zu erkennen.

Bei versetztem Guss macht das Gussstück den äußerlichen Eindruck, als hätte man versucht, es abzuscheren. Die entstandenen Vorsprünge auf der „Scherfläche“ (Formteilungsebene) sind gleich groß. Solche Gussteile entstehen bei Versatz am Urformwerkzeug (Modell, Modellplatte, Kernen), beim Versetzen der Gussform beim Zulegen oder Klammern oder durch Nachgeben des Formkastens vor dem Guss (Schläge, Stöße) oder während des Gießprozesses.

Mangelhafte mechanische Eigenschaften des Gussmateriales sind nur durch zerstörende Prüfmethoden vor einem eventuellen Schadensfall aufzudecken. Die mechanischen Eigenschaften wie z. B. die Festigkeitseigenschaften (Zugfestigkeit, Streckgrenze) oder die Zähigkeit des Materials wird oft am angegossenen Probenmaterial ermittelt und mit den Zielwerten des verwendeten Werkstoffes und der Konstruktion verglichen und zertifiziert. Methoden der Oberflächenhärteprüfung, von deren Werten auf die Festigkeitseigenschaften geschlossen werden kann, vereinfachen diesen Prüfprozess und sind ebenfalls in vielen Fällen aussagekräftig und in der Praxis gebräuchlich (zum Beispiel bei vergütetem Stahlformguss, um den Wärmebehandlungserfolg schnell überprüfen zu können).

Siehe auch

- Für Gefügefehler bei Gusseisen (Grauguss, Gusseisen mit Lamellengrafit) siehe auch Weißeinstrahlung.

- Gasblase

- Lunker: als großer zusammenhängender Hohlraum in ungespeisten Materialanhäufungen von Gusskonstruktionen. Die Hohlraumoberfläche erscheint rau und mit Dendriten besetzt. Lunker entstehen aufgrund eines thermischen Zentrums in Materialanhäufungen. Sie bilden sich in Verbindung mit der Volumenkontraktion bei der Abkühlung des Gussteiles (z. B. ca. 6 % bei Stahlguss als Volumendefizite, die nicht durch Nachspeisung mit Flüssigmaterial ausgeglichen werden konnten).

Literatur

- Gussfehler-Atlas; Gießerei-Verlag GmbH, Düsseldorf;

- Band 1 – Klassifikation, Fehler allgemeiner Art und Graugussfehler;

- Band 2 – Stahlguss, Temperguss, Kupfer-, Aluminium- und Magnesiumlegierungen (Copyright 1956 by Gießerei-Verlag G.m.b.H., Düsseldorf).

- Deutsche Norm DIN EN 1370 Gießereiwesen - Bewertung des Oberflächenzustandes; Beuth Verlag GmbH, 10772 Berlin