Selektives Laserschmelzen

Das selektive Laserschmelzen (englisch Selective Laser Melting, Abk. SLM)[1], auch Laser Powder Bed Fusion (LPBF oder L-PBF)[2] genannt, ist ein additives Fertigungsverfahren, das zur Gruppe der Strahlschmelzverfahren gehört. Ähnliche Verfahren sind das Elektronenstrahlschmelzen und das selektive Lasersintern.

Verfahren

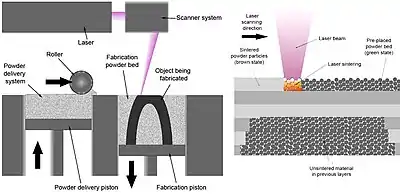

Beim selektiven Laserschmelzen wird der zu verarbeitende Werkstoff in Pulverform in einer dünnen Schicht auf einer Grundplatte aufgebracht. Der pulverförmige Werkstoff wird mittels Laserstrahlung lokal vollständig umgeschmolzen und bildet nach der Erstarrung eine feste Materialschicht.[3] Anschließend wird die Grundplatte um den Betrag einer Schichtdicke abgesenkt und erneut Pulver aufgetragen. Dieser Zyklus wird solange wiederholt, bis alle Schichten umgeschmolzen sind. Das fertige Bauteil wird vom überschüssigen Pulver gereinigt, nach Bedarf bearbeitet oder sofort verwendet.

Die für den Aufbau des Bauteils typischen Schichtstärken bewegen sich für alle Materialien zwischen 15 und 500 µm.

Die Daten für die Führung des Laserstrahls werden mittels einer Software aus einem 3D-CAD-Körper erzeugt. Im ersten Berechnungsschritt wird das Bauteil in einzelne Schichten unterteilt. Im zweiten Berechnungsschritt werden für jede Schicht die Bahnen (Vektoren) erzeugt, die der Laserstrahl abfährt. Um die Kontaminierung des Werkstoffs mit Sauerstoff zu vermeiden, findet der Prozess unter Schutzgasatmosphäre mit Argon oder Stickstoff statt.

Durch selektives Laserschmelzen gefertigte Bauteile zeichnen sich durch große spezifische Dichten (> 99 %) aus. Dies gewährleistet, dass die mechanischen Eigenschaften des generativ hergestellten Bauteils weitgehend denen des Grundwerkstoffs entsprechen.

Es kann aber auch gezielt, nach bionischen Prinzipien oder zur Sicherstellung eines partiellen E-Moduls, ein Bauteil mit selektiven Dichten gefertigt werden. Im Leichtbau der Luft- und Raumfahrt und bei Körperimplantaten sind solch selektive Elastizitäten innerhalb eines Bauteils oft gewünscht und mit konventionellen Verfahren so nicht herstellbar.

Gegenüber konventionellen Verfahren (Gussverfahren) zeichnet sich das Laserschmelzen dadurch aus, dass Werkzeuge oder Formen entfallen (formlose Fertigung) und dadurch die Produkteinführungszeit reduziert werden kann. Ein weiterer Vorteil ist die große Geometriefreiheit, die das Anfertigen von Bauteilformen ermöglicht, die mit formgebundenen Verfahren nicht oder nur mit großem Aufwand herstellbar sind. Des Weiteren können Lagerkosten reduziert werden, da spezifische Bauteile nicht bevorratet werden müssen, sondern bei Bedarf generativ hergestellt werden.

Belichtungsstrategie

Tendenziell gilt, je höher die Laserleistung, desto höher fällt die Rauheit des Bauteils aus. Moderne Anlagentechnik kann nach dem „Hülle-Kern-Prinzip“ Dichte und Oberflächengüte beherrschen. Die segmentierte Belichtung nimmt dabei gezielt Einfluss auf die Außenbereiche des Bauteils, auf Überhänge und hochdichte Bauteilbereiche. Eine optimierte Belichtungsstrategie verbessert das Qualitätsniveau und gleichzeitig die Aufbaugeschwindigkeiten. Das Leistungsprofil eines Bauteils kann mit Hilfe der segmentierten Belichtung deutlich gesteigert werden.

Qualitätsaspekte und Topologie

Die Anlagenhersteller verfolgen unterschiedliche Qualitätssicherungsansätze, die i. d. R. einerseits off-axis (bzw. ex situ) erfolgen oder andererseits On-axis (bzw. in situ).

Klassische Off-axis-Inspektionen weisen eine geringere Auflösung und eine niedrigere Erfassungsrate auf. Zum Einsatz kommt beispielsweise eine infrarot-sensitive Kamera, welche außerhalb der Prozesskammer – also ex situ – positioniert ist. Vorteil einer Ex-situ-Lösung ist die einfache Systemintegration von Anlage und Kamerasystem. Ein Off-axis-Aufbau ermöglicht Aussagen über das gesamtheitliche Aufschmelz- und Abkühlverhalten. Eine detaillierte Aussage über das Schmelzbad ist jedoch nicht ableitbar.

Der On-axis-/In-situ-Aufbau (z. B. Aufbau Concept Laser) beruht auf einer koaxialen Anordnung der Detektoren. Als Detektoren kommen eine Kamera und eine Photodiode zum Einsatz, die dieselbe Optik nutzen, wie der Laser. Diese koaxiale Integration ermöglicht eine hohe koordinatenbezogene 3D-Auflösung. Die Erkennungsrate ergibt sich aus der Scan-Geschwindigkeit. Liegt diese bei 1.000 mm/s, so ergibt sich 100 µm, also die Distanz, für die je eine Aufnahme erzeugt wird. Bei 2.000 mm/s liegt der Wert bei 200 µm. Eine koaxiale Anordnung hat den Vorteil, dass die Schmelzbademissionen stets auf einen Punkt der Detektoren fokussiert werden und der Bildausschnitt verkleinert und somit auch die Abtastrate erhöht werden können. Eine detaillierte Analyse der Schmelzbadcharakteristika (Schmelzbadfläche und Schmelzbadintensität) wird so möglich.

Bezeichnungen und Namensgebung

Das Verfahren wurde maßgeblich am Fraunhofer-Institut für Lasertechnik (ILT) in Aachen in Kooperation mit F&S (Dr. Matthias Fockele und Dr. Dieter Schwarze) entwickelt.[4] Im Zuge der weiteren Prozess- und Anlagenentwicklung wurden von verschiedenen Maschinenherstellern unterschiedliche Namen für das beschriebene Verfahrensprinzip geprägt:

- Selective Laser Melting (SLM®): SLM Solutions Group AG, ReaLizer, DMG Mori[5]

- Laser Powder Bed Fusion (LPBF): Fraunhofer-Institut für Lasertechnik (ILT)[2]

- Direct Metal Laser Sintering (DMLS): EOS

- LaserCUSING®: Concept Laser

- Laser Metal Fusion: Trumpf, Sisma3D

- Direct Metal Printing: 3D Systems[6]

- Laser-based Powder Bed Fusion (PBF-LB): ISO und VDI-Norm[7][8]

Charakteristika und besondere Aspekte der Technologie

- Geometriefreiheit

- Die Geometriefreiheit ermöglicht die Herstellung komplexer Strukturen, die sich mit konventionellen Verfahren technisch oder wirtschaftlich nicht realisieren lassen. Hierzu zählen Hinterschnitte, wie sie bei Schmuck oder technischen Bauteilen auftreten können.

- Leichtbau und Bionik

- Es können auch offen-poröse Strukturen hergestellt werden, wodurch Leichtbauteile bei gleichzeitigem Erhalt der Festigkeit erzeugt werden können. Das Potenzial des Leichtbaus gilt als ein sehr wesentlicher Vorzug des Verfahrens. Als bionische Vorlage aus der Natur lässt sich die poröse Struktur von Knochen nennen. Generell spielen Ansätze der Bionik auf der konstruktiven Seite eine zunehmend wichtige Rolle.

- Redesign und One Shot-Ansatz

- Gegenüber klassischen Guss- oder Frästeilen, die oft zusammen montiert werden, um eine Baugruppe zu bilden, ist es möglich eine komplette Baugruppe oder zumindest viele Einzelteile in einem Schuss (One-Shot-Technik) aufzubauen. Die Anzahl der Bauteile einer Baugruppe sinken tendenziell. Man spricht dann von einem Redesign der bisherigen Konstruktion. Das generative Bauteil kann so leichter verbaut werden und der Montageaufwand wird so generell reduziert.

- Reverse Engineering

- Aus einem gefertigten Produkt können die Konstruktionselemente extrahiert und in Datensätzen abgebildet werden. Auf Grundlage dieser Daten kann das Bauteil kopiert und im Reengineering (Redesign) optimiert werden.

- Mischbauweise/Hybridbauweise

- Unter der Mischbauweise/Hybridbauweise bei SLM-Verfahren versteht man die Fertigung eines nur zum Teil generativ gefertigten Bauteils. Hierbei wird auf eine ebene Fläche eines ersten, konventionell gefertigten Bauteilbereichs im anschließenden SLM-Prozess ein zweiter, generativ gefertigter Bauteilbereich aufgebaut. Der Vorteil der Hybridbauweise liegt darin, dass das durch das SLM-Verfahren zu fertigende Bauvolumen stark reduziert werden kann und einfache Geometrien konventionell, geometrisch anspruchsvollere Bereiche mittels des SLM-Verfahrens aufgebaut werden können. Damit werden die Bauzeit sowie die Kosten für das metallische Pulvermaterial auf Grund des geringeren Volumens für den durch das SLM-Verfahren gefertigten Bauteilbereich reduziert.[9]

- Prototypen und Unikate

- Formgebundene Verfahren bedürfen gewisser Seriengrößen, um die Kosten für die Formen auf die Stückkosten umzulegen. Beim SLM-Verfahren entfallen diese Einschränkungen: Es wird möglich, Muster oder Prototypen zeitnah herzustellen. Zudem können sehr individuelle Teile als Unikate entstehen, wie sie beim Zahnersatz, bei Implantaten, Uhrenelementen oder Schmuck erforderlich sind. Besonderheit ist die zeitparallele Fertigung von Unikaten in einem Bauraum (z. B. Dentalimplantate, Hüftimplantate oder Wirbelsäulenstützelemente). Es wird möglich, speziell auf den Patienten individualisierte Bauteile, zu konstruieren und zu fertigen.

- Selektive Dichten

- Bei einem klassischen Fräs- oder Drehteil ist die Dichte des Teils immer gleich verteilt. Bei einem lasergeschmolzenen Teil kann man diese variieren. Bestimmte Bereiche eines Bauteils können rigide sein und andere elastisch ausgelegt werden, z. B. mit einer Wabenstruktur (bionische Prinzipien). Bauteilanforderungen können viel kreativer gestaltet werden im Vergleich zu konventionellen Techniken.

- Funktionsintegration

- Je höher die Komplexität, desto besser kommt ein generatives Verfahren zum Zuge. Funktionen können integriert werden (z. B. mit Temperierkanälen oder Luftinjektoren oder das Teil erhält eine Scharnierfunktion oder sensorische Instrumente werden in das Bauteil integriert). Die somit wertgesteigerten Bauteile sind leistungsfähiger als konventionell hergestellte Bauteile.

- „Grüne Technologie“

- Umweltaspekte, wie geringer Energieaufwand beim Betrieb einer Anlage und Ressourcenschonung (es wird genau das eingesetzte Material verbraucht / kein Abfall) sind elementare Merkmale des Laserschmelzens. Es gibt auch keine Öl- oder Kühlmittel-Emissionen, wie heute noch oft in der Maschinentechnik zu finden. Selbst die Restwärme kann genutzt werden. Ein 1.000-W-Laser gibt ca. 4 kW Wärme ab, die in einem Wasser-Kühlkreislauf durch die Haustechnik genutzt werden können. Konventionelle Techniken werden zunehmend mit ihren Nachteilen unter Nachhaltigkeitsaspekten betrachtet. Laserschmelzen bedeutet auch unter den vier besonderen Aspekten Leichtbau, werkzeuglose Fertigung, dezentrale Fertigung und „on demand“ einen Beitrag zur Reduktion von CO₂-Emissionen. Es ist die Kombination von Ressourcenschonung verbunden mit hoher Wirtschaftlichkeit und Qualitätsansprüchen. Die generative Fertigung kann diese Trends bedienen.

- Production-on-demand'

- Ein wesentlicher Aspekt des Laserschmelzens ist die zeitliche und lokale Produktion bei Bedarf. Das kann die Logistikkonzepte (z. B. bei Flugzeugherstellern) sehr stark verändern, weil Ersatzteile nicht mehr bevorratet werden müssen, sondern bei Bedarf ausgedruckt werden. Zudem kann man bei einer Production-on-demand die Revisionszeiten von Flugzeugen reduzieren.

- verringerter Materialeinsatz

- Besonders gegenüber dem Fräsen aus einem Vollteil fällt der geringere Materialeinsatz ins Auge. Man geht davon aus, dass durchschnittlich das reine Bauteilgewicht und rund 10 % Material für die Support-Strukturen (dies sind die zum Aufbau notwendigen Stützstrukturen) verbraucht wird.

Werkstoffe

Die für das selektive Laserschmelzen verwendeten Werkstoffe sind in der Regel Serienwerkstoffe, die keine Bindemittel enthalten. Die Maschinenhersteller und ihre Materialpartner zertifizieren die Serienwerkstoffe für die Anwender (z. B. für dentaltechnische oder medizinische Anwendungen gem. EU-Richtlinien und Produkthaftungsgesetz).

Serienwerkstoffe werden durch Verdüsen in Pulverform umgewandelt. Dabei entstehen sphärische Partikel. Der minimale und maximale Durchmesser der verwendeten Partikel wird in Abhängigkeit von der verwendeten Schichtdicke sowie der zu erzielenden Bauteilqualität ausgewählt. Alle Pulverwerkstoffe sind zu 100 % für nachfolgende Bauprozesse wieder verwendbar. Eine Auffrischung mit nicht verwendetem Material ist nicht notwendig.

Der Materialverbrauch wird i. d. R. wie folgt kalkuliert: Bauteilgewicht + 10 % (der 10 % Aufschlag wird durch die Stützkonstruktion (Support-Struktur) verursacht, die nach dem Fertigungsprozess vom Bauteil getrennt werden muss).

Verwendete Werkstoffe sind zum Beispiel:

Anwendungen und Branchen

Das Verfahren kann in zahlreichen Branchen eingesetzt werden. Dazu zählen:

- Luft- und Raumfahrt

- Automobiltechnik

- Dentaltechnik (Zahnersatz, Implantate)

- Medizintechnik (Medizinische Geräte, Endoskopie, Implantate oder Orthopädie)

- Maschinenbau

- Werkzeugmaschinenbau (z. B. Fein- und Präzisionsbohrer)

- Werkzeugbau (z. B. Einsätze zur konturnahen Temperierung)

- Lifestyle Produkte, wie Schmuck, Mode, Schuhe oder Uhren

- Prototypenbau, wie: Rapid Prototyping

- bionisch ausgelegte Leichtbauteile (technische Bauteile die z. B. die Knochenstruktur nachahmen)

- Kleinserien für den Rennsport (Automobilsport und Motorradsport)

- technische Bauteile aus Metall

Aufbaugeschwindigkeiten und Losgrößenbetrachtung

Die Faktoren Aufbaugeschwindigkeiten und Losgrößen definieren die Betrachtung der Wirtschaftlichkeit einer generativen Fertigung. Diese Faktoren verändern sich kontinuierlich durch den Stand der Technik.

Bei Losgrößen gelten folgende Faustregeln:

- Stückzahl 1 bis ca. 1000 pro Jahr: Die additiven Fertigungsverfahren sind typischerweise die wirtschaftlichste Option.

- Stückzahl 1000 bis 100.000 pro Jahr: Die Herstellung in einer Form aus Metall sollte durch additive Verfahren als eine mögliche Variante bei der Wirtschaftlichkeitsbetrachtung berücksichtigt werden.

- Stückzahl größer 100.000 pro Jahr: Eine besonders langlebige, aus Vollmaterial klassisch gefertigte Geometrie ist voraussichtlich am sinnvollsten.

Die Aufbaugeschwindigkeiten z. B. des selektiven Laserschmelzens entwickeln sich stetig nach oben.

Gründe sind: Höhere Laserleistungen (wie z. B. 1-kW-Laserquellen oder den Einsatz multipler Laserquellen – Stichwort Multilaser-Technologie).

Zur Veranschaulichung ein Vergleich der Aufbauraten, so wie sie die Unternehmensberatung Roland Berger[10] erwartete:

- Jahr 2013 – 10 cm³/h

- Jahr 2018[veraltet] – 40 cm³/h

- Jahr 2023 – 80 cm³/h

Siehe auch

Einzelnachweise

- SLM ist gem. Markenregistereintrag 30094322, Deutsches Patent- und Markenamt eine Wortmarke der SLM Solutions Group. In der Fachliteratur wird SLM als Abkürzung für das Verfahren des selektiven Laserschmelzens verwendet, siehe zum Beispiel Joachim Tinschert, Gerd Natt: Oxidkeramiken und CAD/CAM-Technologien, Deutscher Ärzteverlag, 2007, ISBN 978-3-7691-3342-4, S. 39; Andrzej Grzesiak et al.: Generative Fertigung Mit Kunststoffen, Springer-Verlag, 2013, ISBN 978-3-642-24325-7, S. 31

- Laser Powder Bed Fusion – Fraunhofer ILT. Abgerufen am 27. Dezember 2018.

- Jean-Pierre Kruth u. a.: Binding Mechanisms in Selective Laser Sintering and Selective Laser Melting. In: Rapid prototyping journal. 11, Nr. 1, 2005, ISSN 1355-2546, S. 26–36.

- Wilhelm Meiners: Direktes Selektives Laser Sintern einkomponentiger metallischer Werkstoffe, Dissertation, RWTH Aachen 1999.

- DMG Mori Unternehmenshomepage/Additive Manufacturing, abgerufen am 15. Februar 2022

- Homepage: 3D Systems, ProX-DMP-320, abgerufen am 21. Februar 2018

- 14:00-17:00: ISO/ASTM 52911-1:2019. Abgerufen am 6. Oktober 2020 (englisch).

- VDI 3405 Blatt 2.4 – Additive Fertigungsverfahren – Laser-Strahlschmelzen metallischer Bauteile – Materialkenndatenblatt Titanlegierung Ti-6Al-4V Grade 5. (vdi.de [abgerufen am 6. Oktober 2020]).

- Special Tooling 1/02: Werkzeugkerne mit Laserenergie generieren, 2002, S. 12–15.

- Additive manufacturing – A game changer for the manufacturing industry? - Vortrag München (November 2013)