Formguss

Formguss ist ein Gießverfahren. Unter Formguss versteht man die Gesamtheit technischer Möglichkeiten, geschmolzene Metalle – entweder rein oder als Legierung – in eine von der künftigen Verwendung bestimmte Form zu bringen. Dies schließt moderne Techniken, wie den Gradientenguss und den fertigungstechnisch verwandten Hybridguss ein, nicht aber das Gießen von Rohlingen, die den späteren Verwendungszweck zwar andeuten, aber intensiv weiterbearbeitet werden müssen (Beispiele: Gesenkschmieden, Tiefziehen). Das Gießen von Kunststoffen erfolgt meist als Spritzguss von Thermoplasten oder mit Gießharz als Material.

Geschichte

Die Herstellung metallischer Schmuck- und Gebrauchsgegenstände durch Gießen geschmolzenen Metalls in eine Form war schon in der frühen Bronzezeit bekannt. Funde, die bereits auf Kleinserien schließen lassen, zeigen dies und geben zugleich Aufschluss über Kenntnisse der Formherstellung aus verschiedenen Materialien. Die einfachste Form diente dem einmaligen Abguss von Büsten und Statuen und wurde nach Erkalten des Gussteils durch Zerschlagen von diesem abgetrennt, eine Technik, die im Glockenguss als „verlorene Form“ bis heute überdauert hat. Eine andere Entwicklung nahm der „Herdguss“ (bekanntestes Beispiel sind die eisernen, reich verzierten Ofenplatten aus dem 15. und 16. Jahrhundert), bei dem in eine nach oben offene Form gegossen wurde, die durch einfaches Eindrücken einer Gussvorlage in das Formbett entstand. Die Unterseite des Abgusses zeigte dann die gewünschte Konturierung. Auch diese Formtechnik eignete sich nur für einen Abguss, der jedoch nach Auffrischung des Formbetts wiederholt werden konnte. Ein großer Schritt war die Erfindung des bis heute bekannten Wachsausschmelzverfahrens. Dazu wurde ein Modell aus Wachs benutzt, einem Material, das erlaubte, jede gewünschte Feinheit der Modellvorlage herauszuarbeiten. Das Wachsmodell wurde danach vollständig in eine sich anpassende und dennoch standfeste Tonmasse eingebettet, das Wachs durch Erhitzen ausgeschmolzen und an seiner Stelle das verflüssigte Metall oder die Legierung in den entstandenen Hohlraum eingegossen. Nach dem Erkalten wurde die tönerne Form abgeschlagen. Für eine Serienfertigung war diese Technik wenig geeignet. Schon im 12. Jahrhundert v. Chr. finden sich daher zweiteilige Gießformen aus Bronze, mittels derer man Beile in Serie zu gießen vermochte.[1]

Zu technischer Bedeutung gelangte der Formguss erst gegen Ende des 18. Jahrhunderts, als die Gusseisenzeit den Eintritt in das Industriezeitalter markierte. Einzelteile aus Eisenguss wurden serienmäßig in Sandformen hergestellt und zu Konstruktionen verbunden. Einige sind als Industriedenkmale bis heute erhalten geblieben.[2]

Heute hat Eisenformguss vielfältigeren Ansprüchen zu genügen. Neue Entwicklungen erlauben es sogar, den bisherigen Gewichtsnachteil gegenüber Aluminiumguss auszugleichen und bei extremer Dünnwandigkeit die Ansprüche moderner Motorentechnik zu erfüllen (ADI, austempered duktile iron).

Die zu Beginn des 21. Jahrhunderts aktuelle Entwicklung bei Formguss ist die Bionik, die sich hinsichtlich Formgebung und Stabilität am menschlichen Knochenbau und dessen Strukturen orientiert. Ziel ist gute Festigkeitswerte mit Leichtbau und Gewichtsersparnis zu verbinden.[3]

Insbesondere im Fahrzeugbau ist Gewichts- und die damit verbundene Energieeinsparung zu einem die Fertigungsverfahren bestimmenden Faktor geworden. Werkstoffwahl, Formgebung und Fertigungsverfahren unterwerfen sich dabei dem übergeordneten Konzept "Leichtbau".[4]

Modellbau als historische Voraussetzung der Formherstellung

Einfach ausgedrückt ist jede Gussform (gleichbedeutend auch Gießform) ein Hohlraum, der mit geschmolzenem Metall gefüllt wird und ihn bei der Erstarrung unter Berücksichtigung ihm von seiner Ausformung vorgegebener Einzelheiten wiedergibt. Dies geschieht mit Hilfe eines Modells, das dem späteren Gussstück unter Berücksichtigung des linearen Schwindmaßes bei der Abkühlung von der Gieß- auf die Raumtemperatur genauest möglich entspricht. Es ist dabei zu unterscheiden zwischen verlorenen[5] und mehrfach einsetzbaren Modellen aus Gipsmasse, Holz, Kunstharzen oder Metall.

Der Modellbau ist ein technisches Spezialgebiet. Früher fertigte man die Modelle, von denen nur eine geringe Anzahl von Abgüssen oder nur Einzelstücke benötigt wurden, zumeist nur aus Holz (daher die alte Berufsbezeichnung „Modellschreiner oder -tischler“). Für Serienabgüsse (Maschinenteile, Automobilindustrie, Herde und Öfen) wurde als Modellwerkstoff Aluminium, seltener Bronze oder Graguß verwendet. Die Berufsbezeichnung für diese Spezialisten war ehemals „Modellschlosser“.

Die in ihren Möglichkeiten sich seit Ende des 20. Jahrhunderts ausweitende Digitalisierung hat den Beruf stark beeinflusst, denn es ist im 3D-Verfahren möglich, Modelle rasch und leicht abänderbar herzustellen. Dies geschieht mittels Computer, der im CAD/CAM-Verfahren aus einer vorliegenden Zeichnung ein dreidimensionales Modell entweder aus thermisch resistenten Kunststoff- oder Metallpulvern erstellt. Selbst einsatzfähige Prototypen sind herstellbar (Rapid-prototyping-Verfahren). Größere Sandformen können unter Verzicht auf ein Modell aus einem kunstharzfreien Vormaterial, zum Beispiel Sand, dem anorganische Bindemittel zugegeben werden, die eine thermische Härtung ermöglichen, mittels des 3D-Verfahrens aufgebaut werden. Aus den USA wird die Inbetriebnahme des größten 3D-Drucksystems für Formen berichtet.[6] Umgekehrt ist auch das Ausfräsen eines Modells aus dem Vollen möglich. Da sich Modelle mittels 3D-Technik aus nahezu beliebigem Material leicht herstellen und auch verändern lassen, ermöglichen sie in Auswertung der Ergebnisse der jeweiligen Gießsimulation Modellveränderungen bis zu deren gießtechnischer Optimierung und Freigabe für die Serienfertigung.

Für die Herstellung dünnwandiger Gussteile oder solcher mit unterschiedlichen Wandstärken ist im Modellbau in zunehmender Vervollkommnung die dreidimensionale Simulation des Gießvorgangs Standard und das nicht nur für das Strömungsverhalten bei der Formfüllung, sondern auch für deren Verlauf und die Vorgänge bei der Erstarrung des gegossenen Teils in der Form. Damit können eventuelle Schwachstellen, insbesondere bei der Füllung der Gießform, wie der Erstarrungskontraktion und Vermeidung von Lunkern, aufgezeigt und durch gezielte Modelländerung rasch behoben werden.

Das im Modellbau verwendete Material bestimmt die Zahl, der mit ihm herzustellenden Formen. Gussstückgetreue, gespritzte Metallmodelle können als Prototypen ein Gussstück ersetzen. Kleinserien für Versuchszwecke waren bisher schon üblich, reguläre gedruckte Teile treten fallweise bereits an die Stelle gegossener.[7]

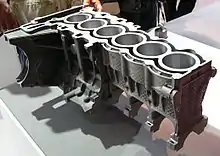

Verwickelte Gussstücke, wie etwa der Motorblock oder der Zylinderkopf eines Automobilmotors, verlangen von den erforderlichen Modellen noch die Berücksichtigung notwendiger, innerer Kerne aus Metall, Sand, Salz oder anderen mineralischen Stoffen, die nach dem Guss entfernt werden und dann die technisch erforderlichen Hohlräume des Gussstücks wiedergeben. Es gibt sowohl Einzelkerne als auch „Kernpakete“ aus miteinander verbundenen Einzelkernen.

Formstoff und Formherstellung

Ein Unterscheidungsmerkmal beim Formguss bezieht sich auf den verwendeten Formstoff, das Material aus dem die Form gebildet wird, wobei dies unabhängig von der Modelltechnik zu sehen ist.

Sandguss

Unabhängig von Neuerungen ist das Gießen in einmalig zu nutzende Sandformen auch im 21. Jahrhundert noch „Stand der Technik“. Neuerungen sind allerdings hinzugetreten, etwa die für einmalige Nutzung bestimmte Auskleidung von Gießpfannen, die den Temperaturabfall des Gießmetalls beim aufeinanderfolgenden Abgießen mehrerer Formen begrenzt.[8]

Der Formsand kann tongebunden oder chemisch gebunden sein. Natursand, der in Formsandgruben abgebaut wird, ist stets tonhaltig, eine Voraussetzung für Bindefähigkeit und Bildsamkeit. Da Natursand Schwankungen in seiner Zusammensetzung ausgesetzt sein kann, bevorzugt man für hochwertigen Sandguss reinen Quarzsand, der mit präzise dosierten, quellfähigen und bindenden Zusätzen auf Basis des Minerals Bentonit aufbereitet wird, um den Hauptforderungen optimaler Druck- sowie Scherfestigkeit (wichtig für Stabilität von Kanten) zu genügen.

Die Alternative zu tongebundenem Sand ist der chemisch gebundene. Körner reinen Quarzsandes werden mit einer dünnen Kunstharzschicht umhüllt, die entweder infolge Polymerisation selbstaushärtend ist, oder beim Erwärmen einem thermischen Prozess unterliegt, der bindend wirkt und die Festigkeit der Form sichert.

Bentonit und kalt- oder warmabbindende Kunstharze werden als Formstoffzusätze bezeichnet. Der Zusatz beträgt je nach Stoff zwischen 0,3 und 3 bis 5 Prozent. Bei Eisen- und auch Schwermetallguss wird zur Erlangung einwandfreier Gussoberflächen vorwiegend Steinkohlenstaub als Glanzkohlenstoffbildner zugesetzt, aber auch andere Kohlenstoffträger werden angewendet. Beim Vergießen von Magnesium oder magnesiumreichen Aluminiumlegierungen dient ein Zusatz von Borsäure zur Begrenzung der Formstoffreaktion.

Bentonit und Kunstharze werden unter mehreren Techniken – dazu zählt der Einsatz silikatischer Bindemittel (Wasserglas) – auch für die Herstellung der zur Vervollständigung der Form nötigen Sandkerne herangezogen. Da die wenigsten Gussstücke ohne Kerne abgegossen werden können, wobei Kerne lediglich Aussparungen im späteren Gussstück darstellen, bilden Kernbindemittel ein Spezialgebiet für Forschung und Weiterentwicklung. Für die Herstellung von Kernen und Kernpaketen – früher aufwendige Handarbeit – ist outsourcing an speziell hierfür eingerichtete Zulieferer nicht ungewöhnlich.[9] Besonderer Wert wird dabei auf Standfestigkeit der Kerne gegenüber der sie bei Formfüllung umspülenden Schmelze, wie auch auf rückstandsfreie, leichte Entfernbarkeit der verbrauchten Kerne gelegt.[10]

Zur Entfernung der Kerne oder derer Rückstände bedient man sich teils einfacher Verfahren, wie es etwa das "Rütteln" ist, aber auch die Kernmaterialgemische müssen sich dem Gebot leichter Entfernbarkeit nach dem Abgießen anpassen. Wasserlösliche Salzkerne haben sich in vielen Fällen bewährt. Neu ist eine Anlage, die sich zur Entkernung komplexer Gussteile der Stoßwellentechnik bedient, wobei die Gussstücke in einem Wasserbad liegend einer hochfrequenten Schockwelle unterzogen werden.[11]

Sandformen werden meist im zwei- oder auch mehrteiligen Formkasten, oder – bei weiter entwickelter Technik – „kastenlos“ erstellt. Für große Teile gibt es noch das Bodenformverfahren und die Formgrube. Beim Kastenformverfahren wird das Modell im so genannten Unterkasten, der unteren Formkastenhälfte, in weniger groben, die Konturen des Gussstücks ausprägenden Modellsand eingebettet, danach erfolgt Verdichtung des Formstoffs unter gleichzeitigem Auffüllen mit „Füllsand“. Mit der zweiten Hälfte werden gleichermaßen Verfahren, Anschnitte und Gießläufe ausgeformt, schließlich das Modell „ausgehoben“ und die beiden Hälften zusammengelegt. Die Massenherstellung der Sandformen übernehmen heute Formmaschinen, deren Technik von der Handsteuerung bis zum Vollautomaten reicht.

Das Herstellen der Formen und Kerne von Hand ist wegen des damit verbundenen Aufwands an Arbeitszeit heute nur in Ausnahmefällen im Gebrauch. Dies gilt besonders für Einzelstücke und Kleinserien, sowie unter Verwendung speziell feiner Formsandmischungen bei handwerklichem Kunstguss. Dem Kunstguss ist auch der Denkmalguss beizuordnen. Die erstellten Objekte können Personen, Figuren oder Symbole in von der Verkleinerung bis zur Überdimensionierung reichender Gestaltung sein. Sollen Objekte bis hin zu natürlicher Größe gegossen werden, ist eine mögliche Methode der Hohlguss, der formtechnisch mit der Formung von Kirchenglocken verwandt ist: Das meist aus Sand gefertigte Grundmodell, der Ballen, steht in einer konturierten Form. Der Hohlraum wird mit Schmelze gefüllt. Nach deren Erstarrung wird der Sand des Ballens aus einer Öffnung in der Bodenfläche entfernt. Größere Denkmale (Bavaria in München, Germania bei Rüdesheim, Berliner Quadriga) werden entgegen der verbreiteten Annahme nicht als Ganzes, sondern in Teilen gegossen, die dann auf einem inneren Stützgerüst befestigt und miteinander hart verlötet werden (Hartlot).

Für die Herstellung von Gebrauchsguss werden die fertigen Formen entweder, wie bei Aluminium der Fall, „nass“ („Nassguss“), also unter Beibehaltung eines natürlichen, oder zuvor eingestellten Wassergehaltes abgegossen, oder vor dem Abgießen getrocknet („Trockenguss“) – ein Verfahren, das für Teile aus Kupferlegierungen bevorzugt wird, weil die gasbildende Reaktion zwischen flüssigem Metall und Formstoff entfällt. Auch in der Eisen- und Stahlgießerei und den dort üblichen größeren Gussteilen wird in getrocknete Formen abgegossen, weil sie standfester als Nassformen sind.

Eingeführte Praxis ist es beim Gießen größerer und starkwandiger Stücke die Erstarrungszeit und damit das Gefüge der Gussteile dadurch günstig zu beeinflussen, dass an entsprechenden Stellen Kühleisen[12] in die Sandform eingebaut werden. Zur Ergänzung und um langsam erstarrende Partien möglichst lange mit flüssigem Metall zu versorgen, werden „Speiser“ gesetzt. Häufig erfahren diese – auch der Eingusstrichter – noch eine exotherme, aluminothermisch Hitze erzeugende Auskleidung. Sie soll ein vorzeitiges Einfrieren der zur Dichtspeisung, das heißt Lunkerfreiheit, unabdingbaren Nachspeisung des beim Erstarren einer Volumenverringerung unterliegenden Gussstücks verhindern. Je nach den Gegebenheiten werden zusätzlich noch exotherm reagierende, pulvrige Gemische auf Eingusstrichter und Speiserköpfe gegeben.

Für sehr große Gussstücke wird die Form gemäß den Vorgaben des Modells in einer Grube hergestellt. Der Formstoff ist ein mittels Zusatz von Kunstharz (Furanharz) bindungsfähig gemachter Sand für Eisenguss. Eine Größen- und Gewichtsbegrenzung ergibt sich allein aus den technischen Möglichkeiten der jeweiligen Gießerei. Das bis Juli 2010 weltweit schwerste Teil aus sphärolithischem Gusseisen wiegt unbearbeitet 283 Tonnen und wird nach der Bearbeitung Teil einer von ALCOA betriebenen Schmiedepresse.[13] Dazu müssen 283 Tonnen flüssige Schmelze mit einer Temperatur von 1350 °C in fünf Gießpfannen bereitgestellt und binnen 120 Sekunden gegossen werden. Das Ausformen kann erst nach 14 Tagen Abkühlungszeit erfolgen. Danach erfolgt das auf 0,1 bis 0,2 Millimeter festgelegte Abfräsen auf einer der weltgrößten Portalfräsen.

Da alle Sandformen nur einem einzigen Abguss dienen, kommt der nach dem Leeren der Formkästen anfallende Sand früher oder später als „Altsand“ auf eine Halde. Mehrfache Verwendung (recycling) ermöglicht ein einfaches Aufbereitungsverfahren: Der abgekühlte Altsand wird gesiebt, dabei von Knollen, Metallspritzern und Resten des Kernmaterials („Kernstützen“) befreit; mittels einfacher Prüfverfahren[14] wird der Feuchtigkeitsgehalt ermittelt, fehlende Feuchtigkeit und Bindemittel werden ergänzt und das Ganze neu gemischt. Kunstharzgebundene Formsande werden in einem thermischen Verfahren aufbereitet, das als Endprodukt wieder zu reinem Quarzsand führt, der erneut mit Kunstharz versetzt wird.

Die mechanisierte Herstellung von Sandformen für Großserien, etwa im Motorenguss, gilt unverändert als „Stand der Technik“. Eine „Ductalalucast“ (geschütztes Verfahren und Bezeichnung) verbindet die Vorteile mechanisierter Herstellung von Sandgussformen, insbesondere vielfacher für Kleinteile, mit dem Vorteil der steigenden Formfüllung im Niederdruckgießverfahren (siehe bei metallische Dauerformen). Nachgewiesene Verbesserungen der mechanischen Werte betragen für die Legierung EN AC-AlSi7Mg0.3 gegenüber konventionellem Sandguss 30 Prozent bei der Zugfestigkeit und bis zu 100 Prozent für Dehnung und Ermüdungsfestigkeit.[15]

Eine Alternative zu Sandguss gab es bereits in der Bronzezeit, als für einfache Aufgaben die ersten Dauerformen erfunden wurden, deren Voraussetzung es allerdings war, aus einem gegenüber der Hitze des geschmolzenen Metalls beständigem Material zu bestehen. Die Schmelztemperatur der Dauerform musste deutlich über der des zu vergießenden Metalls liegen. Immerhin war es damals bereits möglich, Kupferbeile „serienmäßig“ in einer vermutlich mit schützender Tonmasse ausgestrichenen Bronzeform herzustellen.

Andere Formstoffe und Formverfahren (Feinguß, 3D-Druck)

Der für Sandguss geltende Oberbegriff der verlorenen Form als Gegensatz zur Dauerform umfasst historisch auch offene Formen aus Lehm und Kuhmist, aus Sandstein, aus gebranntem Ton, aus Gips, aus Kunstharz (Croning-Masse) und weiteren Materialien, die nur für einen Abguss beständig sind. Zinnfiguren und -geräte lassen sich sogar in bei gegebener Temperatur resistente Chlorkautschukformen abgießen. Sogenannte falsche Bronzen wurden oft aus einer Zinklegierung hergestellt. Die fertigen Gussstücke wurden danach bronziert oder geschwärzt.

Technisch bedeutend bei der Herstellung von Präzisionskleinteilen ist Feinguss geworden, der aber in starkem Wettbewerb mit dem grundsätzlich schon länger bekannten, aber in seinen Möglichkeiten stetig weiterentwickelten 3D-Druckverfahren steht.

Im Feingussverfahren werden sowohl Titanlegierungen vergossen, als auch Stahl und Kupferlegierungen. Die Formgebung erfolgt zumeist im Wachsausschmelzverfahren, also ähnlich dem Glockenguss, oder mittels ausbrennbarer Kunststoffe für die Modellierung (siehe unter Modelltechnik). Die Wachsmodelle können in beliebiger Zahl mit Hilfe von einfachen Formen hergestellt werden. Als Formstoff für das Abgießen dienen keramische Massen, die als Schale oder Block um das Wachsmodell gelegt werden. Diese Schalen werden – traubenförmig zusammengesetzt – an einen Metallzulauf angehängt. Im nächsten Schritt werden dann das Wachs unter gleichzeitiger Härtung des Formstoffs ausgeschmolzen und die konturenscharfen Formhohlräume mit Schmelze gefüllt. Nach deren Erkalten wird die Formschale abgeschlagen.

Ursprünglich nur für Kleinteile gedacht, wurden im Feinguss auch größere Teile wegen ihrer Kostenvorteilen gegenüber einer Fertigung in Sandguss hergestellt.[16] Eine der größten auf Feinguss spezialisierten Gießereien fertigt nach eigenen Angaben 1 Million Gussteile aus Stahl, Aluminium- und Kupferlegierungen im Gesamtgewicht von 4000 Tonnen jährlich.[17]

Mit zunehmender Zahl von Fachveröffentlichungen wird das 3D-Druckverfahren, das ursprünglich nur dem „Rapid Prototyping“ vorbehalten war, seit Beginn des 20. Jahrhunderts zunehmend für Teile verwendet. die früher dem Feinguss vorbehalten waren, oder wegen formtechnischer Schwierigkeiten aus dem Vollen gefräst bzw. aus Teilen zusammengesetzt werden mussten. Diese „werkzeuglose“ Fertigung wird nicht nur bei Kleinteilen und Kleinserien wegen ihrer wirtschaftliche Vorteile eingesetzt, auch das Drucken größerer, oder geometrisch komplexer Teile, sogar solcher mit gedruckten Sandkernen, ist möglich. Nach Veröffentlichungen im Jahr 2019 wird bei gedruckten Teilen aus Metall- bzw. Legierungspulvern eine Dichte der Teile von bis zu 99,8 % des Möglichen erzielt. Weitere Entwicklungen des 3D-Verfahrens lehnen sich sogar wieder an die klassische Formherstellung an. Sandformen für Teile aus Nichteisen-Legierungen lassen sich nämlich ebenso drucken, wie auch als Formteile mit Teilen aus „klassischer“ Sandformfertigung kombinieren.[18]

Die Kunstgießerei verwendete ursprünglich das Feingussverfahren für Einzelstücke und Serien aus Eisen, Bronze und Zink.[19]

Als klassisches Feingussverfahren diente bisher schon Feinguss der Herstellung von Stahlteilen, jedoch waren diese in der Größe begrenzt und die Formgebung mit erheblichen Kosten verbunden. Die neuere Entwicklung verlässt den "klassischen" Feinguss und sieht vor, dünnwandige (>2 mm) Stahlgussteile im Niederdruckgießverfahren in entsprechend entwickelten Sandformen herzustellen. Das 3D-Druckverfahren bietet sich hierfür an.[20]

Als ein dem Feinguss verwandtes Verfahren kann der „Vollformguss“ angesehen werden, weil er ebenfalls mit verlorenen Modellen arbeitet. Die Modelle werden aus Polystyrol hergestellt und eingeformt, wozu es verschiedene Techniken gibt.[21] Beim Füllen der Form wird das Modell rückstandslos in eine Gasphase übergeführt.

Den neueren Gießverfahren für Leichtmetalle ist der Gradientenguss zuzuordnen. Hier wird eine Sandform mit zwei Schmelzen gefüllt, die weniger beanspruchten Teile des Gussstücks mit Magnesiumlegierung, die übrigen mit Aluminiumlegierung.

Fertigungstechnisch verwandt ist der Hybridguss, der bei der Herstellung von Kurbelgehäusen Anwendung findet. Hier wird für thermisch belastete Zonen des Gussstücks ein vorgefertigtes „Insert“ aus einer übereutektischen Aluminium-Siliziumlegierung, das zudem noch mit AlSi12-Legierung beschichtet ist, in die Form eingesetzt und dann mit einer Magnesiumlegierung umgossen. Die erzielbare Gewichtsreduzierung des Kurbelgehäuses kann 25 Prozent betragen.[22]

Metallische Dauerformen

Ungeachtet dieser frühen Erkenntnisse blieb die Sandform bis in die neuere Zeit vorherrschend. Mit einem Anteil von nur noch knapp 20 Prozent bei Leichtmetallguss ist sie dies nicht mehr, aber – inzwischen hoch mechanisiert – ist sie für verwickelte und kernreiche Gussteile unverzichtbar. Ein erster Bedeutungsverlust ist bereits um 400 v. Chr. zu verzeichnen. Man verwendete metallische Dauerformen aus Gusseisen, das sich als der gegenüber Bronze hitzebeständigere Werkstoff gezeigt hatte. Im 20. Jahrhundert sind an die Stelle des Gusseisens mehrheitlich Spezialstähle getreten, deren ausgefräster und an entscheidenden Stellen mit ebenfalls metallischen Kernen bestückter Hohlraum dem gewünschten Gussstück entspricht und bei Großserien fertigungswirtschaftliche Vorteile bietet.

Als „klassisches“ Dauerformverfahren gilt der industriell unbedeutend gewordene Sturzguss, der bei der Herstellung von Hohlkörpern aus Zinklegierung angewendet wurde: Man füllte eine gusseiserne Form mit Schmelze, wartete die von der Formwand her einsetzende erste Erstarrungsphase ab, kippte (stürzte) die Form und ließ das noch nicht erstarrte Restmetall in die Schmelze zurückfließen. Nach dem Öffnen der Form erhielt man eine offene Kanne, eine Vase, oder eine Urne.

.jpg.webp)

Einer metallischen Dauerform, die auch Gussstücke ermöglicht, die einen oder mehrere, hierzu aus Stahl gefertigte Kerne benötigen, bedient sich der Schwerkraftkokillenguss (englisch „gravity die-cast“ genannt, s. dazu auch Kokillengießverfahren). Die Füllung der Kokille, die mit einer die Form schonenden und die Erstarrung lenkenden „Schlichte“ ausgekleidet ist,[23] erfolgt mit einem von Hand geführten, oder automatisierten Gießlöffel. Nach vollständiger Erstarrung in der Form werden die Stahlkerne mit dem sogenannten „Knippeisen“ gezogen, das Gussteil entnommen und die Kokille für den nächsten Abguss vorbereitet. Dazu gehört auch die Prüfung der Schlichtung, die durch den Temperaturwechsel stark beansprucht wird und bei Bedarf von Hand, mittels Sprühgerät oder auch vollautomatisiert nachgebessert werden muss. Für Aluminiumkokillenguss haben sich isolierende, raue Schlichten bewährt, deren Haltbarkeit erheblich verlängert werden kann, wenn sie mit einem dünnen nanokeramischen Film überzogen werden.

Eine auf die Fertigung hochwertiger Gussteile in großen Stückzahlen eingerichtete Variante ist der „Niederdruckkokillenguss“.[24] Innerhalb eines geschlossenen Systems, das von einem Ofen mit gießbereiter Schmelze und dem Steigrohr gebildet wird, das zur Kokille – meist sogar einer Mehrfachkokille – führt, bewirkt die Öffnung einer Pressluft- oder Inertgaszufuhr eine Druckbeaufschlagung der Schmelze, die darauf über das Steigrohr die Kokille(n) erreicht und diese unter anhaltendem, jeder Lunkerung oder Porenbildung entgegenwirkendem Druck füllt. Eine Taktsteuerung hebt nach Erstarrung des Metalls in der Kokille den Druck auf, gibt die erstarrten Gussteile frei und lässt das noch im Steigrohr befindliche Metall in den Warmhalteofen zurücklaufen. Ein neuer Takt kann beginnen.

Nicht nur metallische, auch mit anorganischen Zusätzen oder Kunstharzen gebundene Kerne aus Sand oder anderen verdichtbaren Materialien werden im Kokillenguss eingesetzt und dies dort, wo ein Metallkern technisch nicht möglich ist. Ein bekanntes in dieser Technik hergestelltes Teil ist der Wasserzähler.

Zwischen Sandguss und Kokillenguss steht eine Technik der Formherstellung, bei der die Erstarrung der Außenwände des Gussstücks von einer angepassten Kokille bestimmt wird, die des Forminneren, mit seinen zweckbestimmten Hohlräumen, dagegen von einem durch Bindemittel verfestigtem Sandkern. Dieser kann ein Einzelkern sein, in der Praxis sind indessen auch hier aus Einzelkernen zusammengesetzte Kernpakete die Regel.[25] Je verwickelter die Kernstruktur eines Gussstückes, umso mehr Bedeutung kommt auch der leichten Entfernung der Kerne nach dem Abgießen der Form zu. Es gibt verschiedene Verfahren, die auf Wasserglas als Bindemittel der Kernsandmischung beruhen. Die fertigen Kerne werden hier mit Kohlensäure abgeduscht und damit gehärtet.

Als Alternative gelten verbreitet Salzkerne. Sie werden vornehmlich bei der Herstellung von Dieselkolben eingesetzt. Der Salzkern wird nach dem Abkühlen des Kolbenrohlings rückstandsfrei aus dem Gussteil herausgewaschen. Generell muss man zwischen aus einer Salzschmelze gegossenen und aus einem Granulat gepressten Kernen unterscheiden. Als Formling aus einer Schmelze entstehen unter Anwendung des Lost-Foam-Verfahrens Salzkerne aus Natriumchlorid (Kochsalz) und einfachen, chemischen Zuschlagsstoffen mit besonders im Druckguss gefragter hoher Komplexität und Festigkeit gegenüber den Anforderungen des Gießvorgangs. Auch lediglich gepresste oder gesinterte Salzkerne bestehen aus Kochsalz. Die etwas geringeren Festigkeitseigenschaften schließen fallbedingten Einsatz im Druckguss indessen nicht aus.[26]

Zu den erst im Kokillengießverfahren für eine wirtschaftliche Massenfertigung geeigneten Teilen zählen zahlreiche zuvor aus Blechen zusammengelötete Gerätschaften, wie der Vergaser von Ottomotoren.

Obwohl in vieler Hinsicht modernisiert und auch heute noch für die Erstellung hochfester Teile im Fahrzeugbau üblich, zeigte sich das Verfahren für die Herstellung sehr großer Serien als zeitaufwändig. Dieser zugleich kostenträchtige Umstand gab bereits nach dem Ersten Weltkrieg Anlass, eine produktivere Gießtechnik in Dauerformen zu entwickeln. Nach zögerlichem Beginn um 1920, beginnend mit Zinklegierungen, hat sich die Technik der Dauerformfüllung mit unter hohem Druck eingespritztem Metall binnen eines knappen Jahrhunderts bei Aluminium- und Magnesiumguss so weit durchgesetzt, dass mehr Legierungen im „Druckgießverfahren“ als auf andere Weise verarbeitet werden. Wurde die Technik in ihren ersten Jahren noch mehrheitlich für kleinere Teile eingesetzt, wofür Maschinen mit 250–500 kN Schließkraft genügten, so sind heute Maschinen mit Schließkräften von 4000 kN und mehr imstande, auch großflächige, dünnwandige Teile herzustellen, wie Türen, Motorhauben, Kofferraumdeckel für Automobile.[27] Der einschlägige Maschinenbau hat diesen „Quantensprung“ mitgetragen. Dazu gehört die Bereitstellung einer Gießzelle, die speziell zur Fertigung äußerst komplexer, dünnwandiger, aber hoch belastbarer Strukturbauteile, vornehmlich für den zur Gewichtseinsparung genötigten Automobilbau, konstruiert wurde.[28] Druckgießen ist zu Beginn des 21. Jahrhunderts die am weitesten automatisierte Variante des Formgusses. Eine für die Herstellung belastbarer Gussteile verbesserte Gießtechnik, bei der die Form vor der Befüllung evakuiert wird, erbringt bei hohen Drücken, wie für Hochleistungsdieselmotoren nötig[29] poren- und einschlussfreien Guss und macht druckgegossene Teile zudem auch einer die mechanischen Werte stark verbessernden Wärmebehandlung zugänglich. In vielen Fällen können sie -zumal bei einer besonders kritischen Kontrolle auf Porosität mittels Computertomographie ohne jede Nachbearbeitung eingebaut werden. Der Anteil am gesamten Formguss von Leichtmetallen (nach Zahlen aus dem Jahr 2005 etwa 700.000 t) steigerte sich als Folge der neuen Techniken auf über 65 Prozent.[30] Mengenmäßig zwar geringer – 2014 in Deutschland ca. 70.000 t – haben sich unter EN 1774 genormte Zinklegierungen mit Zusätzen von Aluminium und Kupfer zahlreiche Anwendungsbereiche erschlossen[31]

Formateguss

Dem hier besprochenen Formguss, also der für Klein- bis Großserien definierten Formgebung bei gleichzeitig entweder „verlorener“ oder in vorbestimmten Grenzen „dauerhafter“ Form, ist der mengenmäßig bedeutendere Formatguss, auch Formateguss/Halbzeugguss genannt, nur insoweit verwandt, dass Flüssigmetall in eine zur Weiterverarbeitung günstige Form gebracht wird.

Die Formgebung erfolgt dabei im Stranggießverfahren mittels runder, recht- oder viereckiger (Kragen-)Kokillen, die ungeachtet der speziellen Gießtechnik dennoch den metallischen Dauerformen zuzuordnen sind und die Herstellung von runden Pressbarren oder rechtwinkligen Walzbarren ermöglichen.

Formateguss kommt sowohl aus den Hütten-Gießereien (cast-houses), die an die Primäraluminium aus Tonerde erzeugenden Primärhütten angeschlossen sind, aber auch aus mit der Verwertung von Altaluminium und Aluminiumabfällen befassten Recycling- oder Sekundärhütten.

Die gegossenen und je nach Legierung entweder bei Raumtemperatur ausgelagerten, oder in besonders ausgelegten Öfen „angelassenen“ Barren sind als „unfertiges Halbzeug“ nur Vormaterial für die endgültige Verarbeitung durch Ziehen, Walzen, Pressen, Schmieden und die Endprodukte dieser Verfahrensgänge in Form von Blechen, Profilen, Drähten, Folien, Dosen und anderem.

Von den Anforderungen an die Weiterverarbeitung – weniger Walzgänge für die Dünnblechfertigung – ist das Bandgießen bestimmt. Die Kragenkokille des Stranggusses wird dabei durch zwei wassergekühlte, in ihrer Umdrehungsgeschwindigkeit gesteuerte Rollen ersetzt. Zwischen sich lassen sie einen Spalt, in den die Schmelze einfließt und im Zuge der Drehung zum Band erstarrt wieder freigegeben wird.

Wirtschaftliche Bedeutung (Produktionsmengen)

Hinsichtlich der Menge (in kg) an gegossenen Produkten führt Eisenguss mit deutlichem Abstand vor NE-Metallguss, der wiederum vom Leichtmetallguss beherrscht wird.[32] Leichtmetallguss liegt mengenmäßig an zweiter Stelle, wobei jedoch die von der physikalischen Dichte bestimmten Gewichtsunterschiede zu beachten sind. Ein Kilogramm Aluminiumguss ist insofern für eine Statistik des gegossenen Volumens drei Kilogramm Eisenguss gleichzusetzen. Die für das Jahr 2012 weltweit mit 14,3 Millionen Tonnen angegebene Menge an Leichtmetallformguss entspräche im Volumen 43 Millionen Tonnen Grauguss, was ungefähr dessen Weltproduktion 2012 gleichkommt. Die Gesamtmenge des auf der Welt vergossenen sonstigen Eisen- und Stahlgusses beträgt jedoch weitere ca. 38 Millionen Tonnen, darunter knapp 25 Millionen Tonnen Sphäroguss und ca. 11 Millionen Tonnen Stahlguss.

Die Statistik der Weltgussproduktion für das Jahr 2012 nennt – bei einigen kleineren Ungenauigkeiten in der zeitlichen Erfassung – für alle teilnehmenden Länder eine Produktionsmenge von über 101 Millionen Tonnen Guss aller Art.

Deutschlands Anteil beträgt 5,214 Mio. t Formguss. Neben dem Großteil aus Eisen (und Stahl) machen NE(Nichteisen)-Metalle rund 22 (Massen-)Prozent aus. Enthalten sind darin 802501 t Aluminium, 77390 t Kupfer, 16444 t Magnesium, 34772 t Zink, inklusive ihrer jeweiligen Legierungen, und nur noch 9 t „sonstige NE-Metalle“. Im Mengentrend hat Deutschland im Berichtszeitraum um 12 % zugenommen, im Vergleich zu einem besonders von China und Indien beeinflussten weltweiten Rückgang um 6 %.[33]

Herangezogene und weiterführende Literatur

- Heinz Wübbenhorst: 5000 Jahre Gießen von Metallen. Gießerei-Verlag, Düsseldorf 1984, ISBN 3-87260-060-5.

- Giessereilexikon. 17. Auflage. Schiele und Schön, Berlin 1997, ISBN 3-7949-0606-3.

- Josef Bersch: Lexikon der Metall-Technik. Handbuch für alle Gewerbetreibenden und Künstler auf metallurgischem Gebiete. Hartleben, Wien etwa 1899.

- Roland Irmann: Aluminiumguss in Sand und Kokille. 5. Auflage. Aluminiumzentrale, Düsseldorf 1952 (Kapitel Sandguss und Kokillenguss).

- Giesserei-Rundschau. 58, Nr. 7/8, 2010 (technische und wirtschaftliche Spezialbeiträge).

- Paul-Georg Custodis: Die Sayner Hütte. (= Historische Wahrzeichen der Ingenieurbaukunst in Deutschland. Band 5). Bundesingenieurkammer, Berlin 2010, ISBN 978-3-941867-05-5.

Einzelnachweise und Fußnoten

- H. Wübbenhorst: 5000 Jahre Gießen von Metallen. Gießerei-Verlag, Düsseldorf 1984, S. 11 f.

- Eines davon ist die um 1828 fertiggestellte Gießhalle der Sayner Hütte (hierzu ausführliche Beiträge in Auch ein kaltes Denkmal braucht mehr als warme Worte. In: Frankfurter Allgemeine Zeitung. Nr. 197, 26. August 2010 sowie in Als Vorbild diente eine gotische Kirche. In: Frankfurter Allgemeine Zeitung. Nr. 207, 7. September 2010 S. T6.). Ein vergleichbares Objekt ist die 1799 eingeweihte und heute noch begehbare Brücke über den britischen Fluss Sewern.

- Leopold Kniewallner, Guido Rau: Bionik und Guss – eine gute Kombination. In: Giesserei-Rundschau. 56, Nr. 9/10, 2009, S. 158 f.

- Anton Stich: Ressourceneffizienz und Leichtbau mit Guss aus Sicht eines Premiumherstellers. Vortrag, gehalten am 5. Februar 2013 in Magdeburg, auf der 7. VDI-Tagung "Gießtechnik im Motorenbau", siehe auch gleichlautende Berichte im VDI-Verlag, Düsseldorf 2013, (S. 51–60)

- Wachsausschmelzverfahren, Vollformverfahren

- Pressenotiz vom 25. April 2016, Erzmetall 3/2016, S. 138, daselbst W. Volk und Mitarbeiter: Prozeßentwicklung für das 3D-Drucken mit anorganischen Formstoffsystemen. Vortrag anläßlich der VÖG-Tagung 2014 in Bad Ischl, abgedruckt in VÖG Giesserei-Rundschau. Jhg 61, Heft 5/6, S. 152.

- ALCOA berichtet in einer Pressenotiz vom 7. April 2016 über die vorgesehene Verwendung von Airbus-Teilen auf Titanbasis.Erzmetall 3/2016, S. 136.

- Kaltek-System FOSECO

- Zahlreiche Literatur, als Beispiel nur V. Bechny: Zukünftige Herausforderungen an Giessereisande. In: Giesserei Rundschau. Jhg 59, Heft 3/4 2012, S. 81.

- Beim Einsatz von Kunstharz als Bindemittel wird zwischen Hotbox- und Coldboxverfahren unterschieden, wobei die „Box“ (auch als Kernkasten (Kernform) bezeichnet) zu einer Kernfestigung mit Wärmezufuhr(Hotbox) oder ohne solche (coldbox) dient.

- Pressenotiz AC TECH vom 26. Juni 2013. In: Erzmetall. 4.2013, unter "Technology", S. 199.

- Kühleisen, auch Kühlkörper, Kühlkokille oder Schreckplatte genannt

- Laut einer Pressenotiz der spezialisierten Krefelder Firma Siempelkamp (22. Mai 2014) wurde dies bei einer 2014 nach China gelieferten 50.000 t-Presse inzwischen noch überboten.

- Dazu zählt Kneten eines Sandballens mit der Hand und Prüfung, ob Handlinien wiedergegeben werden, sowie Widerstand bei Zerbrechen oder Fallenlassen aus unterschiedlicher Höhe

- Presseinformation der „Eurotech Aluminium Castings“, Venlo, NL, vom 17. November 2009, wiedergegeben in Erzmetall. 63, Nr. 1, 2010, S. 44.

- Heckrotorgehäuse für Hubschrauber lt. Presseinformation vom 21. April 2009 in Erzmetall. 62, Nr. 3, 2009, S. 186.

- Innovativer Feinguss aus Riedlingen. In: VDG aktuell. Nr. 1, 2011, S. 8.

- Ingo Ederer: 3D-Druck, Turbo für Gussprozesse aller Art. In: Gießerei Rundschau. Jhg 62, Heft 7/8, 2015, S. 178 f.

- Hierzu auch Martina Pall: Eisenkunstguss aus Österreich und der Monarchie. In: Gießerei-Rundschau. 11/12 61, Jhg, S. 356.

- Klaus Eigenfeldt: Grundlagen für die Gießereiindustrie – Grundlagen für die Zukunft. In: Gießerei-Rundschau. 58, Nr. 5/6, 2010, S. 80 (Vortrag, gehalten am 23. April 2010 auf der 54. Österr. Gießereitagung in Leoben).

- Vollformgießverfahren. In: Giesserei Lexikon.

- Technologische Eigenschaften und Potenzial von Magnesiumlegierungen. In: Giesserei-Rundschau. Nr. 7/8, 2009, S. 114 (Bericht zu einem Konferenzvortrag vom 12. Februar 2009 über Magnesium im Fahrzeugbau.)

- Schwarze Schlichtung führt Wärme ab und beschleunigt die Erstarrung, weiße Schlichte wirkt wärmedämmend und verzögert die Erstarrung

- Ausführlicher unter Niederdruckkokillengießverfahren. In: Gießereilexikon. 17. Auflage. Schiele & Schön, Berlin 1997, ISBN 3-7949-0606-3.

- Hierfür typisch ist Guss von Zylinderblöcken für wassergekühlte Motoren.

- N. Erhard, Slabjan Babic: Modernes Druckgiessen – Heute und fit für die Zukunft mit Innovationen. In: Giesserei Rundschau. Fachzeitschrift der Österreichischen Giesserei-Vereinigungen. Jhg.60, Heft 7/8, 2013. Ferner Erzmetall. 6/2013, S. 324, Presseinformation Fraunhofer IFAM vom 13. November 2013.

- Anlässlich der Euroguss 2010 wurde ein Türrahmen für den Porsche Panamera ausgezeichnet. Quelle: GF, Schaffhausen, Presseaussendung vom 19. Januar 2010.

- Manuel Callegari: Structuralanlage für den Klassenprimus aus der Schweiz. In: Giesserei-Rundschau. 58, Nr. 3/4 2011, S. 62.

- Wolfgang Schöffmenn: Hochleistungsdiesel-Kurbelgehäuseentwicklung in Aluminium. In: Giesserei-Rundschau. 58, S. 70.

- Siehe auch unter weiterführende Literatur

- Zinkdruckguss- vielfältig im Einsatz und innovativ in der Gießtechnik. Vortrag auf dem 16. Internationalen Deutschen Druckgußtag 2016. In: Giesserei-Rundschau. Jhg 63, Heft 3/4, 2016, S. 69 f.

- Die Zahlen dieses Abschnittes entstammen der „47. Erhebung zur Weltgussproduktion“, veröffentlicht in VÖG Giesserei-Rundschau. Jhg. 61, Heft 1/2, 2014.

- Erhebung der Welt-Gussproduktion nach VÖG Giesserei-Rundschau. wie vorstehend Jhg. 61, Nr. 1/2, 2014, S. 46.