Computer-aided manufacturing

Computer-aided manufacturing (CAM, dt. rechnerunterstützte Fertigung) bezeichnet die Verwendung einer von der CNC-Maschine unabhängigen Software zur Erstellung des NC-Codes und ist ein Teilaspekt der Fertigungstechnik bzw. Arbeitsvorbereitung (in Unternehmen). Mittels des NC-Codes werden beispielsweise spanabhebende Maschinen oder 3D-Drucker angesteuert. Im Unterschied zur Erstellung des NC-Codes in der Werkstatt (WOP), wird mit dem CAM-System das NC-Programm bereits in der Arbeitsvorbereitung erstellt. CAM ist ein wesentlicher Bestandteil der computerintegrierten Produktion CIM (Computer-integrated manufacturing).

Idee

An Stelle herkömmlicher Zeichnungen soll das NC-Programm für das zu erstellende Teil direkt auf Basis der am Computer hergestellten CAD-Daten erstellt werden. Die notwendigen Instruktionen für die CNC-Maschine und die Anweisungen für die Bediener sollen nicht mehr ausgedruckt werden müssen, sondern in elektronischer Form an die Fertigung übergeben werden.

Vorteile

Weil keine Geometriedaten aus einer Zeichnung abgeschrieben werden müssen, können dabei auch keine Fehler gemacht werden. Während des Arbeitens am CAM-System bleibt die CNC-Maschine produktiv. Beim CAM-Programmieren kann man im Büro sitzen, statt in der Werkstatt zu stehen. Unabhängig davon, für welche CNC-Maschine ein Programm erstellt wird, ist die dafür verwendete Software immer gleich zu bedienen. Im CAM-System können eigene Funktionen und Erfahrungen hinterlegt werden, damit wiederkehrende Aufgaben schneller und sicherer zu lösen sind. Wenn im NC-Programm doch ein Fehler ist, muss man NICHT zu dessen Behebung zurück in die Arbeitsvorbereitung an das CAM-System. Hierfür kann ein Shopfloor Editor verwendet werden, welcher sicherstellt, dass gerade die Produktion in der 2. und 3. Schicht weiter laufen kann. Das CAM-System kann außer mit dem CAD auch mit anderen Anwendungen Informationen austauschen (z. B. mit der Werkzeugverwaltung und dem PPS-System). Mit einem CAM-System können NC-Programme für Freiformoberflächen erstellt werden (z. B. für eine Motorhaube). Das erstellte NC-Programm kann mit dem CAM-System schnell und im Voraus auf Kollisionen und andere Fehler überprüft werden. Die Liste der benötigten Werkzeuge kann im Voraus erstellt werden. Beim Einsatz einer Werkzeugverwaltung können die Sollwerte direkt an das Voreinstellgerät zur Vermessung der Werkzeuge übergeben werden. Nachträgliche Änderungen in der Konstruktion können schnell erkannt und aus dem CAD übernommen werden. Mit einem CAM System können auch Arbeitspläne erstellt werden, die, zusammen mit Fotos oder Filmsequenzen, Werkzeugen, Zykluszeiten des Bauteils und Spannsituationen mit in die Fertigung gegeben werden, was das Einrichten und die Erledigung des Auftrages vereinfacht und beschleunigt.

Beachtenswertes

Das CAM-System benötigt für jede CNC-Maschine einen angepassten Postprozessor. Wenn keine CAD-Daten vorhanden sind, muss man die Geometrie des gewünschten Fertigteils selber erfassen. Die Zerspanungsleistung der CNC-Maschine wird durch NC-Programme, die Mithilfe eines CAM-Systems erstellt worden sind, deutlich erhöht, wenn diese den optimalen Werkzeugweg berechnen, Luftschnitte vermeiden und die Werkzeuggeometrie optimal an die vorgesehene Bearbeitung anpassen (z. B. wellenförmiges Schruppen). Durch neue, auf die Maschinenumgebung bezogene Simulationen ist ein großer Sicherheitsfaktor gegeben. Die Arbeit in der Werkstatt ist weniger anspruchsvoll, dadurch auch weniger interessant. Bei älteren CNC-Maschinen ohne Netzwerkanschluss müssen die am Computer erstellten NC-Programme mit einer speziellen DNC-Software an die Maschinensteuerung übergeben werden.

Ein CAM-System kostet Geld und der Umgang mit ihm muss geschult werden, es erspart im Betrieb jedoch deutlich an Zeit, da der Maschinenbediener nicht im Maschinenlärm Satz für Satz eintippt, was Flüchtigkeitsfehler mit sich bringt. Der wohl größte Nachteil ist, dass CAM-Systeme nur den neutralen Code vor dem Postprozessor simulieren, nicht aber den Original-NC-Code nach dem Postprozessorlauf. Um also wirklich sicher zu sein, sollte man die Simulation in einem speziellen Simulations-System ablaufen lassen.

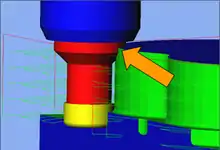

Der Gewinn aus einem CAM-System schließt auch die grafische Darstellung ein, am Computerbildschirm oder auch für mehrere Betrachter in Projektion. Die Anzahl Fräs- oder Drehschnittdurchgänge kann deutlich gemacht werden und die unterschiedlichen Bewegungen mit bestimmter Richtung und Geschwindigkeit oder im Eilgang sind in verschiedenen Farben klar zu erkennen.

Vorgehensweise

Im CAM-System werden die Geometriedaten für Rohteil, Fertigteil und Aufspannvorrichtung aus dem CAD eingelesen. Gelegentlich ist es erforderlich, dass die Geometrie verändert oder neue Geometrie (Modelle) erstellt werden müssen. Der Werkstoff und die CNC-Maschine werden aus Tabellen ausgewählt, damit das CAM-System die Randbedingungen kennt und geeignete Verfahrbewegungen und Schnittwerte vorschlagen kann.

Die zur Bearbeitung erforderlichen Werkzeuge werden aus der Werkzeugverwaltung übernommen oder im CAM erfasst.

Die zur Bearbeitung des Teils erforderlichen Operationen werden nacheinander festgelegt. Dabei wird in der Grafik die zu bearbeitende Geometrie und das gewünschte Werkzeug ausgewählt. Die vom CAM-System vorgeschlagenen Parameter für die Bearbeitung werden bei Bedarf manuell angepasst. Die bereits definierten Operationen können zur Kontrolle simuliert werden.

Wenn alle Operationen festgelegt sind, wird das maschinenspezifische NC-Programm mit dem Postprozessor generiert und gespeichert. Die Anweisungen für die Bediener und die Werkzeugliste werden ausgedruckt oder gespeichert. Die im CAM definierten Operationen werden zusammen mit allen Parametern als „Quellcode“ im CAM-internen Format gespeichert.

Neben der jeweiligen auftragsbezogenen Bearbeitung von Daten ist die Archivierung und Standardisierung ein Aufgabenfeld des CAM.

Kommerzielle Produkte (Auswahl)

Siehe auch

- Meist werden in CAM-Systemen Programmiersprachen verwendet. Siehe CNC-(Programmierung), APT