Pulverlack

Pulverlacke sind organische, meist duroplastische Beschichtungspulver mit einem Festkörperanteil von 100 %. Das Beschichten mit Pulverlacken erfordert im Gegensatz zu allen anderen Beschichtungstechnologien keine Lösemittel. Zur Produktion der Pulverlacke werden Verarbeitungsverfahren wie die Extrusion und das Vermahlen eingesetzt.

Die heutige Pulverlacktechnologie existiert seit den 1960er Jahren, wo zuerst reine Epoxysysteme Verwendung fanden, die aufgrund der damaligen Rohstoffsituation noch sehr träge in der Reaktionszeit waren, was die Einsatzgebiete erheblich einschränkte. Inzwischen existiert eine Reihe geeigneter Rohstoffe. Das ermöglicht die variable Einstellung der optischen und mechanischen Eigenschaften.

Hauptanwendungsgebiete von Pulverlacken sind die allgemeine Metallbeschichtung (35 %), Haushaltsgeräte (21 %), Fassadenbeschichtungen (20 %), Möbellackierung (13 %) und Automobillackierung (8 %).[1]

Wirtschaftliche Bedeutung

Weltweit wurden im Jahr 2006 etwa 1,1 Millionen Tonnen Pulverlack produziert. In Europa beträgt der Anteil von Pulverlacken am gesamten Lackmarkt etwa 10 %. Der Großteil wird mit je etwas über einem Drittel in Europa und Asien produziert. Das verbleibende Drittel verteilt sich zur Hälfte auf Nordamerika und den Rest der Welt. Die im Jahr 2007 mit etwa 10 % am stärksten gewachsene Region ist Osteuropa, wobei die Türkei mit einem jährlichen Wachstum von 12 % das größte Wachstum verzeichnen konnte. Der größte Produktionsstandort für Pulverlacke bleibt dagegen Italien, das ein jährliches Produktionsvolumen von etwa 100000 Tonnen Pulverlack aufweist.[1][2]

In Deutschland wurden 2008 etwa 71000 Tonnen Pulverlack (+ 0,8 % gegenüber 2007) hergestellt, was einem Anteil von etwa 3 % an der Gesamtproduktionsmenge an Farben und Lacken ausmacht. Der Produktionswert in Deutschland hergestellten Pulverlacke beträgt etwa 260 Millionen Euro (−12,4 % gegenüber 2007).[3]

Geschichte

Entwicklung der Technologie

Die ersten Versuche mit pulverförmigen Überzugsmassen, die beim Aufschmelzen einen Film erzeugen können, wurden bereits in den 1940er Jahren gemacht. Es handelte sich dabei um thermoplastische Kunststoffpulver. Diese hatten so gut wie keine Ähnlichkeit mit heutigen Pulverlacken. 1953 entwickelte Erwin Gemmer, von der damaligen und später von Hoechst übernommenen Knapsack-Griesheim AG, das Wirbelsinterverfahren, mit dem Beschichter erstmals die Möglichkeit erhielten, industrielle Mengen zu lackieren.[4] Damals wie heute erzeugt das Verfahren Schichtdicken oberhalb von 200 µm, also drei- bis viermal so dicke Schichten wie mit elektrostatisch applizierten Pulverlacken üblich.

Im Gegensatz zu den bis dato verwendeten, rein thermoplastischen Bindemitteln (Polyamid, Polyvinylchlorid) wurde Anfang der 1960er Jahre ein vernetzendes Epoxidharz auf den Markt gebracht, das den Grundstein für die spätere Entwicklung darstellt. 1968 folgte mit der Entwicklung der Hybridpulverlacke (Epoxid und Polyester als Bindemittel) ein weiterer Durchbruch. Dadurch wurden kürzere Aushärtzeiten und eine konstantere Qualität erreicht. Dies ist für die Anwendung in Großanlagen entscheidend. Anfang der 1970er Jahre konnte zudem mit TGIC ein hochwetterbeständiger Härter für Polyestersysteme gefunden werden. Gleichzeitig kamen die ersten Acrylat- und Polyurethan-Systeme auf, die sich zunächst nicht durchsetzen konnten.

Im Jahr 1995 wurde mit dem Pulver-Füller erstmals Pulverlack als Automobillack eingesetzt. Der Pulver-Slurry (eine Suspension von Pulverlack in Wasser) wird seit 1996 als Klarlack auf der A-Klasse eingesetzt.[5]

Applikationstechnik

Im Bereich der Applikationstechnik wurde Mitte der 1960er Jahre mit elektrostatischen Sprühpistolen (Corona-Applikation) ein Meilenstein gesetzt. Erstmals war es möglich, den Pulverlack zu fluidisieren und elektrostatisch zu applizieren. Die anfangs noch niedrigen Auftragswirkungsgrade wurden durch die Einführung der Rückgewinnung, einer bis dahin im Lackbereich völlig unbekannten Vorgehensweise, stark verbessert, so dass das Verfahren auch wirtschaftlich interessant wurde. Die zweite Möglichkeit der Aufladung, die Aufladung der Pulverpartikel über Reibung (Tribo-Applikation) wurde 1972 erstmals gezeigt.

Industrieller Einsatz

Die Grundlage für die Verbreitung der Pulverlack-Technologie bildete eine Verordnung, die Technische Anleitung zur Reinhaltung der Luft (kurz: TA Luft), die 1974 von der deutschen Bundesregierung verabschiedet wurde und im Wesentlichen darauf abzielte, die Verwendung von Lösemitteln einzuschränken. Damalige Innovationen waren neben den Pulverlacken vor allem Wasserlacke, festkörperreiche Lacke (sogenannte High-Solid-Lacke) und strahlenhärtende Lacke. Die nach Angaben des VdLs ab 1965 industriell aufkommenden Pulverlacke, bis dahin jedoch meist als experimentelle Produkte weniger Lackhersteller, erfuhren dadurch einen starken Aufschwung. Im Jahr 1966 wurde die erste Pulverbeschichtungsanlage in Deutschland in Betrieb genommen. Im ersten statistisch erfassten Produktionsjahr, 1974, wurden nur 3.369 Tonnen Pulverlack produziert. Dies wurde in der Folge auf 10.000 Tonnen (1980), 37.500 Tonnen (1990) und 70.000 Tonnen (2007) gesteigert.[5]

Zusammensetzung

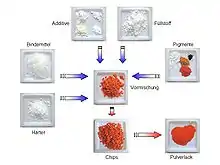

Pulverlacke bestehen aus Bindemitteln, Additiven, Pigmenten und Füllstoffen. Charakteristisch für Pulverlacke ist das Fehlen von Lösemitteln. Die chemischen Unterschiede zwischen den in Pulverlacken und konventionellen Lacken eingesetzten Rohstoffen sind nicht groß. Die Vernetzungsmechanismen des Pulverlackfilmes ähneln denen eines Einbrennlackes, bei dem unter Temperatureinfluss zwei Reaktionspartner durch Bildung eines organischen Netzwerkes eine chemische Verbindung eingehen. Fast alle Rohstoffe für Pulverlacke liegen als Pulver vor.[6]

Bindemittel

Die Hauptkomponente jedes Lacksystems sind die Bindemittel. Diese bilden den Lackfilm, also die Basis, die alle Feststoffteilchen im Lack umhüllt. Sie bestimmt die grundlegenden Eigenschaften wie Oberflächenbeschaffenheit, Härte und Stabilität des Lackfilmes. Bindemittel bestehen aus langkettigen, meist organischen Verbindungen, die reaktive Gruppen enthalten. Für Pulverlacke kommen Kunstharze zum Einsatz, die entweder miteinander oder über einen Härter zu verzweigten Makromolekülen vernetzen können.[6]

Zum Einsatz kommen vor allem Epoxidharze, carboxy- und hydroxygruppenhaltige Polyester, OH- und GMA-Acrylatharze, sowie modifizierte Harze für spezielle Einsatzgebiete. Die Auswahl des Bindemittels bestimmt im Wesentlichen die physikalischen Eigenschaften des Pulverlacks und somit dessen Einsatzbereich.

Ebenfalls zum Bindemittel zählt der Härter. Wichtige als Härter verwendete Substanzen sind Phenole und Dicyandiamid für Epoxydharze. Triglycidylisocyanurat (TGIC) und Hydroxylalkylamid für Polyesterharze, sowie Dodecandisäure (DDDA vom englischen Begriff dodecanoic diacid).

Für die ursprüngliche Form der Pulverlacke, die aufgrund des zur Beschichtung verwendeten Wirbelsinterverfahrens als Thermoplaste vorliegen, werden andere Harze verwendet. Filmbildner sind in diesen Systemen überwiegend Polyamid, Polyethylen, Polyvinylchlorid und Polyvinylidenchlorid. Diese Bindemittel ergeben einen vergleichsweise weichen Film. Die höhere Schichtdicken resultiert aus dem Beschichtungsverfahren.[7]

Additive

Additive sind Hilfsmittel. Sie beeinflussen wichtige Parameter wie z. B. die Oberflächenbeschaffenheit sprich Verlauf oder Struktur, Glanz, Oberflächenhärte und Verarbeitungsbedingungen. Die Zugabe von Additiven ist in jedem Lacksystem unumgänglich. Additive tragen entscheidend zur Qualität der einzelnen Pulverlacke bei.[8]

Als Verlaufsmittel werden Polyacrylate eingesetzt. Sie sorgen in kleinen Zugabemengen im Pulverlackfilm für eine reduzierte Oberflächenspannung, und somit für einen glatten und kraterfreien Verlauf.

Entgasungsadditive entlüften den Lackfilm, so dass Reaktionsgase und Untergrundausgasungen über die Lackoberfläche abgeführt werden können. Die Lackoberfläche bleibt dadurch frei von Nadelstichen. Die am häufigsten für diesen Zweck verwendete Substanz ist Benzoin.[8]

Wachse werden zur Beeinflussung der Oberflächeneigenschaften zugegeben. Sie schwimmen in der Aufschmelzphase des Härteprozesses an die Oberfläche des Lackfilmes, welche dadurch glatter und kratzunempfindlicher wird (Slip Effekt). Auch zur Entgasung und Mattierung können solche Wachse eingesetzt werden. Bei der Produktion von Pulverlacken helfen Wachse, indem sie die Benetzung der Pigmente und Füllstoffe bei der Extrusion positiv beeinflussen. Beim Beschichtungsvorgang können Wachse helfen, ein Ansintern in Pulverschläuchen des Verarbeiters zu verhindern. Der Nachteil beim Einsatz von oberflächenaktiven Wachsen ist die eingeschränkte Überlackierfähigkeit. Auf einer wachsbeladenen Oberfläche wird die Oberflächenspannung so weit reduziert, dass die nachfolgende Beschichtung keinen Halt findet. Im schlimmsten Fall kommt es zum Haftungsverlust, was sich als Abblättern des Decklacks zeigt.

Die Zugabe von Strukturmitteln ermöglicht Oberflächentexturen, die von einer grobporigen, welligen, bis zur samtartigen Feinstruktur reichen. Eine andere Gruppe von Additiven schützt den Pulverlack gegen äußere Einflüsse wie das Überbrennen oder das Einbrennen in einem direkt beheizten Gasofen.

Farbmittel

Pigmente und Farbstoffe werden in allen Pulverlacken mit Ausnahme der Klarlacke eingesetzt. Pigmente sorgen für einen deckenden Eindruck der Beschichtung und stellen den Farbton ein. Durch die Verarbeitungsbedingungen im Extruder und die hohen Einbrenntemperaturen bei der Härtung beschränkt sich die Auswahl an Pigmenten auf solche mit hoher Temperaturstabilität. Diese Auswahl ist stark von der restlichen Lackformulierung abhängig. Trotz der Beschränkung der Pigmentpalette sind nahezu alle Farbtöne darstellbar, die in lösemittelbasierten Lacken möglich sind.

Einfacher ist der Umgang mit anorganischen Pigmenten. Verwendet werden überwiegend Metalloxide und Mischphasenoxidpigmente vom Rutil- und Spinelltyp. Diese Pigmentgruppe zeichnet sich durch eine gröbere Teilchengröße und somit leichtere Dispergierbarkeit aus. Die Farbstärke dieser Gruppe ist meist kleiner als bei den organischen Pigmente, dafür besitzen sie ein größeres Deckvermögen und eine überwiegend größere Temperaturbeständigkeit. Im Vergleich zu organischen Pigmenten erzeugen anorganische Pigmentierungen einen trüberen Farbton. Die wichtigsten anorganischen Pigmente für Pulverlackanwendungen sind Titandioxid (Weiß), Eisenoxidpigmente (Gelb, Rot, Schwarz), Chromoxidgrün, Bismutvanadat (Gelb) und Cobaltoxide (Blau, Grün).

Im Bereich der intensiven Buntfarbtöne (z. B. kräftiges Rot und Gelb) ist es notwendig, farbstarke und reine Pigmente zu verwenden. Die früher standardmäßig eingesetzten schwermetallhaltigen anorganischen Pigmente auf der Basis von Blei- und Kadmiumverbindungen finden wegen ihrer toxikologischen Eigenschaften kaum noch Verwendung und wurden daher zum Großteil durch organische Pigmente ersetzt. Diese sind in den meisten Fällen erheblich teurer als anorganische Pigmente, was sich auf den Preis des fertigen Pulverlackes auswirkt. Darüber hinaus verfügen organische Pigmente über ein geringeres Echtheitsniveau. Chemisch gesehen, werden Pigmentruß (Schwarz), Azopigmente (Gelb, Orange, Rot), Phthalocyanine (Blau, Grün), Chinacridone (Rot), Diketo-Pyrrolo-Pyrrol-Pigmente (Orange, Rot, Rubin), Dioxazinpigmente (Violett) und einige seltener verwendete Gruppen polycyclischer Pigmente verwendet.

Durch die Verwendung von Effektpigmenten kann ein Metallic- oder Perlglanz-Effekt erhalten werden. Die Schwierigkeit liegt in der Einarbeitung der Effektpigmente, da deren Effekt auf der Plättchenförmigkeit beruht. Diese wird im Extruder zerstört und der erwünschte Effekt geht verloren. Effektpigmente werden daher nachträglich zugemischt (Dry-Blend), was die Gefahr der Entmischung birgt, oder durch Bonding, eine Art Verklebung, mit dem Pulverlack verbunden. Die wichtigsten verwendeten Typen sind Metalleffektpigmente, Perlglanzpigmente und Interferenzpigmente.

Ein Sonderfall sind die funktionellen Pigmente, die nicht der Einstellung des Farbtons dienen und somit eher als Füllstoff fungieren. Die wichtigsten funktionellen Pigmente sind Korrosionsschutzpigmente, meist Zinkphosphate.

Farbstoffe sind im Gegensatz zu Pigmenten im Beschichtungsstoff löslich. Sie liegen im Lack nicht als Festkörper, sondern gelöst vor. Dies ergibt einen lasierenden, das heißt nicht deckenden Farbeindruck. Mit Farbstoffen lassen sich interessante optische Effekte darstellen, es ist jedoch ein einwandfreier Untergrund unabdingbar, da dieser gesehen werden kann. Nachteilig beim Einsatz von Farbstoffen sind die im Vergleich zu Pigmenten geringeren Beständigkeiten wie beispielsweise Licht- und Witterungsstabilität, die bereits durch die wenig beständigen organischen Pigmente übertroffen werden.

Füllstoffe

Füllstoffe oder Extender liegen wie die Pigmente als vom Bindemittel umhüllter Feststoff im Lacksystem vor. Neben der Möglichkeit, die Rezeptur wirtschaftlich zu gestalten, besitzen die preiswerten Füllstoffe weitere Vorteile. Mit ihrer im Vergleich zu den Pigmenten größeren Teilchengröße verleihen sie dem Lackfilm Volumen, wobei die kleineren Pigmentteilchen die Freiräume zwischen den Füllstoffteilchen einnehmen und sich so eine optimale Packungsdichte einstellt. Funktionell wirken Füllstoffe im Pulverlack als Mattierungsmittel und zur Unterstützung des Korrosionsschutzes.

Die am häufigsten verwendeten Füllstoffe sind Calciumcarbonate. Diese werden gefällt oder als natürlich vorkommende Kreide eingesetzt. Dieser Füllstofftyp ist wegen seines plättchenförmigen Aufbaus als Mattierungsmittel geeignet. Zur Beeinflussung von Verlaufseigenschaften eignet sich Talkum, ein natürlich vorkommendes Magnesiumsilikathydrat, welches ebenfalls in Plättchenform vorliegt. Kugelförmiges Bariumsulfat ist gut zur Steuerung der Packungsdichte eines Lackes optimal geeignet. Bariumsulfate sind wie Kreide natürlich (Schwerspat) und gefällt (Blanc Fixe) verfügbar. Vorteile des industriell hergestellten Typs sind der hellere Farbton, weniger Verunreinigungen und eine definierte Korngrößenverteilung.

Herstellung

Die Produktion von Pulverlacken erfolgt in der Reihenfolge Einwiegen, Mischen, Extrudieren, Mahlen, Sieben und Abfüllen. Im Folgenden werden die einzelnen Produktionsschritte beschrieben.

Einwiegen

Die Einwaage der Rohstoffe erfolgt nach den Vorgaben eines Rezepts, auf dem die Rohstoffnamen, Anteile und Arbeitsanweisungen vermerkt sind. Es wird fast ausnahmslos diskontinuierlich (chargenweise) produziert. Die Batchgröße ist abhängig vom Fassungsvolumen der verwendeten Ansatzbehälter. Rezepte sind üblicherweise auf eine optimierte Reihenfolge beim Einwiegen ausgelegt, da die Reihenfolge Einfluss auf das spätere Mischverhalten hat.[6]

Mischen

Nach der Einwaage wird der Ansatzbehälter unter einen Mischer geschoben und eingespannt. Abhängig von der Bauart des Mischers ist auch ein Mischvorgang über Kopf möglich. Der Mischvorgang dient der Homogenisierung des Gemisches für die anschließende Dispergierung. Die richtige Führung des Mischens kann durch den Eintrag von Scherkräften die Dispergierung unterstützen. Nach dem Mischen ist das Gemenge der Lackrohstoffe bereit zur Extrusion, einem Verfahren, das eine intensive Homogenisierung (Dispergierung) der Rohstoffe erreicht.

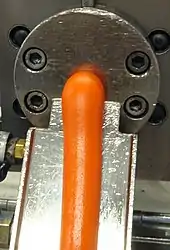

Extrusion

Die Wirkung der Extrusion wird durch das Aufschmelzen der Harzteilchen, verbunden mit intensiven Scherkräften erreicht.

Ein Ziel der Extrusion ist die homogene Verteilung der Lackkomponenten im Pulverlack. Pigmente liegen zusätzlich in Form von sogenannten Agglomeraten vor, die durch die Scherkräfte aufgelöst werden (Dispergierung). Im Idealfall würde die Teilchengröße des Primärkorns erreicht werde, in der Praxis liegen jedoch Aggregate und kleinere Agglomerate vor.[6]

Nur durch eine gute Dispergierung wird das exakte und reproduzierbare Einstellen des gewünschten Farbtons erreicht. Aus mehreren Gründen stellt dies eine besondere Schwierigkeit bei der Pulverlackherstellung im Gegensatz zur Flüssiglackherstellung dar. Zum einen müssen bei der Extrusion alle Pigmente gleichzeitig dispergiert werden. Weiters entfällt die Möglichkeit mehrerer Mahlpassagen. Der Grund sind bei mehrfacher Extrusion auftretende Vorreaktionen (teilweise Vernetzung von Bindemittel und Härter). Dadurch ist eine klassische Nuancierung, die schrittweise Zugabe von Tönpigmenten, nahezu unmöglich.

Aufbau eines Extruders

Für die Pulverlackproduktion verwendete Extruder bestehen aus einem beheizten Gehäuse und einer, oder mehreren, rotierenden Schnecken. Das Rohstoffgemenge wird über den Einzugsbereich der Schnecke durch den Extruder in Richtung Austrittsdüse gefördert. Hierbei schmelzen die Harze, wodurch die Masse ihre Konsistenz in eine hochviskose Schmelze ändert. Im weiteren Verlauf wird diese Schmelze kräftig durchgeknetet, je nach Extruder-Bauform durch besondere Konfiguration der Schnecke, oder durch Widerstandselemente im Gehäuse. Am Ende tritt die Schmelze (Extrudat) aus. Diese wird, meist auf einem Kühlband, abgekühlt und ausgewalzt. Zuletzt wird die erstarrte Masse durch einen Schredder in kleine Stücke (Chips) zerschlagen.

Mahlen, Sieben und Abfüllen

Die Chips werden abschließend durch Vermahlen in die endgültige Verarbeitungsform, das Pulver überführt. Exakte Korngrößenverteilungen werden durch Rotor-Sichtermühlen erreicht. Ein Luftstrom fördert die Chips durch einen Kanal in die Mahlkammer. In der Mahlkammer werden die Chips von einem schnell drehenden Rotor erfasst. Die Pulverlackpartikel werden dadurch gegen die Wand der Mahlkammer (Prallfutter) geschleudert. Der Luftstrom zieht die Teilchen weiter in Richtung Austrittsöffnung. Auf diesem Weg passieren sie den rotierenden Sichter. Nur ausreichend vermahlene Teilchen gelangen durch das sogenannte Sichterfenster. Gröbere Teilchen werden vom Sichter erfasst und zur erneuten Zerkleinerung wieder in die Mahlkammer zurückgeschleudert.

An dieser Stelle kann das Fluidisierungs- und Aufladeverhalten des Pulvers durch Zugabe von Additiven noch beeinflusst werden.[9]

Haben die feinen Teilchen den Sichterbereich passiert, gelangen sie durch eine Rohrleitung in einen Zyklonabscheider. Dort wird zu feines Korn abgetrennt (Feinkornanteil). Das Pulver-Luft Gemisch tritt tangential in den Zyklon ein, wodurch es in Rotation versetzt wird. Die feinsten Partikel werden zentral durch ein Tauchrohr mit dem Luftstrom abgeführt. Das Pulver selbst wird aufgrund seiner Massenträgheit abgebremst, sammelt sich am Boden des Zyklonabscheiders und kann durch eine Druckschleuse (Zellradschleuse) der Abfüllstation zugeführt werden. Die gewünschte Kornverteilung kann durch Abstimmung von Rotor- und Sichterdrehzahlen, des Volumenstroms und der Zykloneinstellungen definiert eingestellt werden.[9]

Nach einer abschließenden Schutzsiebung und der Abfüllung in die entsprechenden Gebinde (PE-Beutel, Container, Bigbags) ist das Pulver versandfertig und einsatzbereit.[9]

Besonderheiten bei der Zugabe von Effektpigmenten

Effektpigmente sind zumeist plättchenförmig und können nicht im Extruder verarbeitet werden, da sie dort zerstört werden und dabei ihr Effektbild verlieren. Diese Pigmente müssen daher nachträglich zugegeben werden. Die beiden üblichen Verfahren sind das Dry-Blend-Verfahren und das Bonding-Verfahren. Beim Dry-Blend-Verfahren erfolgt eine reine Zumischung der Effektpigmente. Die Pigmente liegen ohne Anbindung an die Pulverlackpartikel im Produkt vor. Beim Bonding-Verfahren werden die zugesetzten Effektpigmente mechanisch an die Pulverlackpartikel gebunden und können sich somit während der Applikation nicht vom eigentlichen Pulverlack trennen.[10]

Eigenschaften verschiedener Pulverlacktypen

Jeder Pulverlackverarbeiter steht vor der Wahl, für seinen Anwendungszweck den richtigen Pulverlacktyp zu wählen. Das Hauptkriterium für ein Beschichtungsunternehmen, den richtigen Pulverlacktyp für sein Lackierobjekt zu finden, wird weitgehend von der technologischen Seite bestimmt. Ein steigender Preisdruck zwingt jedoch zunehmend zum Überdenken. Die Entwicklung der Rohstoffkosten verschiebt den Markt zunehmend hin zu außenbeständigen Polyesterqualitäten, da die bisher preiswerten Hybridpulver ihren Preisvorteil teilweise einbüßen.

Die in Europa am weitesten verbreiteten Systeme sind Epoxi-, TGIC-freie Polyester- sowie Hybrid-Pulverlacke. Neben diesen Pulverlacksorten existieren weitere, weniger gebräuchliche Systeme, wie beispielsweise Polyurethan- und Acrylatpulverlacke.

Epoxi-Pulverlacke

Reine Epoxi-Qualitäten sind wegen der fehlenden Lichtbeständigkeit ausnahmslos nur für den Inneneinsatz geeignet. Der UV-Anteil des Sonnenlichtes zersetzt die Harzstruktur. Es folgt ein Bindemittelabbau, der die Beschichtung im Laufe der Zeit mattiert, und die Farben verblassen lässt, es entsteht ein typischer Kreidungseffekt. Auch eine reduzierte Schutzwirkung kann die Folge sein. Hervorragend geeignet sind Epoxi-Pulverlacke für den Schutz vor Korrosion mittels eines Mehrschicht-Aufbaus. Generell ist ihr Einsatzgebiet vorwiegend die Grundierung. Reine Epoxi-Pulverlacke zeichnen sich durch eine hervorragende Chemikalienbeständigkeit aus. Weiterhin besitzen sie eine hohe Isolationswirkung gegen elektrischen Strom.

Polyester-Pulverlacke

Den Anforderungen bezüglich Witterungsstabilität genügen reine Polyester-Pulverlacke. Sie sind resistenter gegen UV-Strahlung und bieten deshalb langjährigen Schutz im Außenbereich. Spezielle Polyester-Qualitäten erfüllen die Vorgaben der Gütegemeinschaften GSB und Qualicoat. Diese zertifizieren unter anderem Pulverlacke für Fassadenanwendungen, die eine ausgezeichnete Beschichtungsqualität bieten.[11][12]

Klassische Polyester-Systeme sind TGIC-haltig (Triglycidylisocyanurat) und wegen seines universellen Eigenschaftsbildes sehr beliebt im Markt. Da diese Pulverlacke seit 1998 als giftig (T) gekennzeichnet werden müssen, werden sie in Europa fast nicht mehr eingesetzt. Global erfreuen sich diese Systeme weiterhin großer Beliebtheit.

Bei den Ersatzsystemen dominieren zwei unterschiedliche Vernetzungsmechanismen.

Die auf der Basis einer Polykondensation mit Hydroxylalkylamid vernetzenden Systeme, bei denen es eine langjährige Markterfahrung gibt, zeichnen sich durch geringe Einbrenntemperaturen und einen glatten Verlauf aus. Nachteilig ist die ausgeprägte Neigung zu Nadelstichen bei höheren Schichtdicken, die der Abspaltung von Wasser während der Vernetzung resultiert.

Die Alternative dazu sind direkte Nachfolgetypen von TGIC. Wie TGIC-haltige Produkte vernetzen diese mittels einer Polyaddition mit dem Polyesterharz. So werden keine Abspaltprodukte freigesetzt, welche Nadelstiche verursachen können. Nachteilig sind hier jedoch die etwas höheren Preise, ein schlechterer Verlauf (was weitere Optimierungsschritte erfordert) und eine Kennzeichnung des Pulvers als reizend (Xi) ab einer bestimmten Härterkonzentration im Lack.

Hybrid-Pulverlacke

Ein Mittelweg findet sich mit der Verwendung von Hybridpulverlacken. Bei diesen werden Epoxid- und Polyesterharze miteinander vernetzt. Diese Kombination besitzt einen breitgefächerten Anwendungsbereich. Die Witterungsbeständigkeit ist besser als bei reinen Epoxisystemen und die Beständigkeit gegen Chemikalien ist in vielen Fällen ausreichend. Weiterhin sind alle Glanz- und fast alle Textureinstellungen problemlos realisierbar. Die Farbtonvielfalt ist nahezu unbegrenzt einstellbar. Bisher war oft der günstige Preis ein ausschlaggebender Faktor bei der Entscheidung für Hybridpulverlacke. Durch die stetige Verteuerung der Epoxidharze könnte dieser Vorteil jedoch zunichtegemacht werden. Die Wahl könnte in diesem Fall auf ein höherwertiges und trotzdem preiswertes Polyesterpulver fallen.

Polyurethan-Pulverlacke

Pulverlacke auf der Basis von Polyurethan sind in den USA und in Japan sehr beliebt. Sie bieten einen sehr guten Verlauf und eine ausgezeichnete Witterungs- und Chemikalienbeständigkeit. Aufgrund dieser Beständigkeiten werden Polyurethan-Pulverlacke gerne im Bereich der Anti-Graffiti Beschichtungen eingesetzt. Nachteilig ist der hohe Preis und hohe Energiekosten, bedingt durch höhere Vernetzungstemperaturen. Der Großteil der hochwitterungsbeständigen Pulverlacke (Superdurable) basiert auf Polyurethanen.

Acrylat-Pulverlacke

Die Technologie auf Basis von glycidylfunktionellen Acrylatharzen (Glycidylmethacrylat, GMA) ist eine Nischenanwendung. Die breite Markteinführung blieb den Acrylat-Pulverlacken aufgrund des hohen Preises, der vergleichsweise schlechten mechanischen Eigenschaften und der hohen Unverträglichkeit mit konventionellen Pulverlacken bisher versagt. Selbst kleine Mengen eines acrylatbasierten Pulverlackes verursachen starke Kraterbildung in konventionellen Systemen. Hier ist die Investition in eine räumlich abgetrennte, separate Produktions- beziehungsweise Lackierlinie unumgänglich.

Vorteile dieser Systeme sind der extrem gute Verlauf und eine sehr gute Witterungsbeständigkeit. Diese Eigenschaften genügen den hohen Anforderungen der Automobilindustrie. In diesem Bereich sind daher die Anwendungen dieser Technologie einzuordnen. Auch die Energiekosten können dank niedriger Vernetzungstemperaturen gesenkt werden.

Ein Kompromiss wird durch ein weiteres Hybrid-System gebildet, die sogenannten Polyester-Acrylat-Pulverlacke. Diese Systeme weisen ein verbessertes mechanisches Verhalten und vor allem eine bessere Verträglichkeit mit konventionellen Pulverlacken auf. Im Gegenzug sind jedoch Verlauf und Witterungsbeständigkeit schlechter als bei GMA-Systemen.

Neuentwicklungen

In der Entwicklung befinden sich ebenfalls neue Vernetzungstechnologien, wie z. B. UV-vernetzende Pulverlacke. Diese erlauben beispielsweise den Einsatz auf temperaturempfindlichen Substraten wie beispielsweise MDF und erlauben so, den Energieaufwand weiter zu senken. Hier bleibt noch abzuwarten, bis diese Neuentwicklungen endgültige Marktreife erlangen.[13]

Als Ziele der Entwicklung werden daher niedrigere Einbrenntemperaturen, verbesserte Applikation bei höheren Durchsatzraten, Erhöhung der Farbtonwechselrate und niedrigere Schichtdicken gesehen.[1]

Verarbeitung von Pulverlacken

Die Applikation von Pulverlacken basiert auf einem physikalischen Prinzip: Elektrische Ladungen sammeln sich an der Oberfläche eines nichtleitenden Körpers. An einem geerdeten Werkstück haften solche Körper aufgrund des Ladungsunterschiedes bis zu einigen Stunden, bis ein Ladungsausgleich erfolgt ist.

Aufladung

Die elektrische Aufladung kann in der (klassischen) Pulverlacktechnologie auf zwei Wegen praktiziert werden.

Die Standardmethode ist die Corona-Applikation, bei der die Pulverteilchen mit einer Elektrode an der Pistolenspitze aufgeladen werden und somit nicht nur durch den Luftstrom, sondern zusätzlich durch das elektrische Feld zwischen geerdetem Werkstück und Elektrode transportiert werden.

Bei der Tribo-Aufladung erfolgt die Aufladung der Teilchen nicht über eine Fremdspannung, sondern durch Reibungsaufladung in einem Teflon-beschichteten Kunststoffrohr. Erkennbar sind solche Pistolen oft durch ihre im Vergleich zu Corona-Pistolen längere Bauform oder an aufgefächerten Sprühorganen. Beide Methoden garantieren einen ausgiebigen Kontakt der Pulverteilchen mit der Rohrwandung, was für eine gute Aufladung sorgt. Für die Tribo-Applikation wird ein speziell eingestelltes (sogenanntes tribo-fähiges) Pulvermaterial benötigt. Nicht alle Sorten erfüllen dieses Kriterium.

Da nur die Pulverpartikel selbst aufgeladen werden, können bei der Tribo-Applikation keine ungebundenen Ionen die Applikationen stören. Dadurch sieht der Verlauf dieser Lackoberflächen häufig entspannter aus. Ohne angelegte Fremdspannung baut sich nur ein schwaches, elektrisches Feld auf, der Faradaysche Käfig ist hier praktisch nicht von Bedeutung. Deshalb ist die Tribo-Applikation beim Beschichten von kompliziert geformten Werkstücken mit ausgeprägten Hohlräumen die erste Wahl.

Beim Tribo-Verfahren ist demgegenüber der Pulverdurchsatz geringer, so dass im Vergleich zur Korona-Applikation die Flächenleistung sinkt, evtl. muss mit reduzierter Bandgeschwindigkeit gefahren werden. Auch ein erhöhter Verschleiß kann auftreten, welcher vom höheren Luftdurchsatz rührt. Durch das geringere elektrische Feld fehlt der Umgriff und der erhöhte Kantenaufbau entfällt.

Sprühkabinen

Appliziert werden Pulverlacke in speziellen Kabinen, in denen eine Luftströmung dafür sorgt, dass kein versprühtes Material diesen Raum verlässt und die Umgebung kontaminiert. Dabei ist die Strömungsgeschwindigkeit so zu wählen, dass das Pulver nicht vom Objekt weggezogen, oder gar Fremdpartikel in die Kabine gerissen werden. Dies hängt im Wesentlichen von den Größen der diversen Öffnungen einer Kabine ab. Die Kabinen bestehen aus verzinktem Stahl, Edelstahl, Glas oder Kunststoff. Kunststoffkabinen haben die Eigenschaft, kaum Pulverlack anzunehmen. So wird die Kabine weniger stark verschmutzt und mehr Pulvermaterial gelangt zum Objekt, was den Erstauftragswirkungsgrad erhöht.

Da nicht das gesamte versprühte Pulver am Objekt haftet (Overspray), existieren mehrere Methoden, dieses Material aufzufangen. Es wird entweder als Abfall abgeschieden (auf Verlust fahren) oder aufgearbeitet und dem Einsatz erneut zugeführt (auf Rückgewinnung fahren). Bei der Rückgewinnung wird der Pulverlack gesiebt und wieder dem Kreislauf zugeführt. Da rückgewonnenes Pulver feiner ist als Frischpulver, muss letzteres vor der Wiederverwendung in ausreichendem Verhältnis zugegeben werden.

Bei zu großer Farbtonvielfalt und häufigen Farbwechseln, häufig kombiniert mit einer geringen Stückzahl an lackierten Teilen, wird auf Verlust gefahren, da der maschinelle und der Reinigungsaufwand für eine Rückgewinnung ungleich größer ist. Bei hohen Stückzahlen und vor allem bei Verwendung eines sogenannten Hausfarbtones wird eine Rückgewinnungseinrichtung verwendet.

Die Trennung des Pulvers von der Transportluft in der Kabine erfolgt mittels Filter oder Zyklon mit nachgeschaltetem Feinstaubfilter.

Die Dosierung des Pulverlackes erfolgt bei allen Kabinensorten nach dem gleichen Schema: Das Pulver muss für eine Förderung durch Schlauchleitungen vorbereitet werden, was über die Fluidisierung mittels Druckluft erfolgt. Diese Druckluft wird entweder direkt in das Pulvergebinde geleitet (Container mit Fluidboden), oder das Pulver wird aus den angelieferten Säcken in einen Vorratsbehälter gefördert, dessen Boden aus einem luftdurchlässigen Material besteht, durch den Druckluft gleichmäßig das eingefüllte Pulver durchströmt. Hierbei wird der Pulverlack aufgelockert und fluidisiert. Er kann wie eine Flüssigkeit gefördert werden.

Pulverlackprüfung

Prüfungen am hergestellten Pulver

Erste Prüfungen eines Beschichtungspulvers werden vor der Beschichtung durchgeführt. Es gibt einige Faktoren, die die Verarbeitung, und somit das Ergebnis einer Pulverbeschichtung beeinflussen, im Wesentlichen sind dies die Korngrößenverteilung und das Fluidisierverhalten.

Korngrößenverteilung

Die Korngrößenverteilung beeinflusst die Versprühbarkeit des Pulvers. Bei der Vermahlung des Pulvers mittels Rotor-Sichter-Mühlen versucht der Lackhersteller die Kornverteilung in einem engen, definierten Spektrum zu halten. Ideal wäre es, wenn 100 % des Pulvers die gewünschte Korngröße erreichen würde. Dies ist aufgrund des Vermahlungsprozesses nicht möglich. So werden während einer Pulverproduktion Mahlgutproben entnommen und das Kornspektrum mittels Siebanalyse oder Laserbeugung vermessen.

Bei der Messung der Korngrößenverteilung durch Laserbeugung wird das physikalische Prinzip der Lichtbrechung genutzt. Verschieden große Partikel lenken einen Lichtstrahl unterschiedlich stark ab. Man erhält dabei Messwerte, die den prozentualen Anteil der unterschiedlichen Fraktionen des Pulverlackes darstellen. Es hat sich in der Praxis bewährt, auf spezielle Korngrößen zu achten, etwa die Werte bei 10 µm, 32 µm, 64 µm, 90 µm und 150 µm. Weiteren Aufschluss erhält gibt der Median der Korngrößen (D50-Wert). Dieser gibt die Korngröße an, bei der 50 % der Partikel feiner und 50 % gröber sind als der angegebene Wert. Von besonderer Bedeutung sind die Anteile der Teilchen unter 10 µm und über 90 µm. Sind die Anteile in diesen Bereichen zu hoch, ist mit Verarbeitungsschwierigkeiten zu rechnen.[14]

Fluidisierbarkeit

Die Korngrößenverteilung hat einen direkten Einfluss auf die Fluidisierbarkeit des Beschichtungspulvers. Die Fluidisierbarkeit ist eine der wenigen Eigenschaften von Pulverlacken, die nach der Produktion noch eingestellt werden kann, jedoch nur in begrenztem Umfang. Hier besteht die Möglichkeit durch Zugabe eines Fluidisierhilfsmittels Verbesserungen vorzunehmen. Eine zu geringe Fluidisierbarkeit führt bei der Applikation zum (partiellen oder vollständigen) Verstopfen der Sprühpistole, was Spucker, also einen Lackierfehler zur Folge hat.

Zur Messung der Fluidisierbarkeit wird eine definierte Menge Druckluft in eine Messapparatur eingebracht, wodurch ein Wirbelbett erzeugt wird. Im Wirbelbett verhält sich der Pulverlack wie eine Flüssigkeit, was für die Applikation erwünscht ist. Nachdem sich eine stabile Fluidisierhöhe eingestellt hat, wird diese gemessen. Im zweiten Schritt wird ein kleines Loch am unteren Ende des Fluidisiergefäßes geöffnet und die Pulverlackmenge gravimetrisch bestimmt, die in einer definierten Zeitspanne aus dem Gefäß fließt. Die Höhendifferenz zwischen fluidisiertem und nicht fluidisiertem Zustand wird als Fluidisierbarkeit bezeichnet. Das Produkt aus Fluidisierbarkeit und Ausbringmenge wird als Rieselfähigkeit bezeichnet. Die Prüfung der Fluidisierbarkeit liefert nur relativ ungenaue Ergebnisse. Dennoch ist es die einzige einfache Methode zur Bestimmung dieser Eigenschaft und findet daher breite Anwendung.[15][16]

Vernetzungsverhalten

Am Pulverlack lässt sich im Vorfeld schon eine Aussage über das Vernetzungsverhalten treffen, indem die Gelzeit bestimmt wird. Bei dieser Prüfung wird zunächst auf einer Heizplatte eine definierte Menge Pulverlack aufgeschmolzen. Durch ständiges Rühren wird der Zeitpunkt bestimmt, an dem die Vernetzung beginnt. Dies ist eine grobe Methode die stark von der Arbeitsweise des Prüfers abhängt. Relative Abweichungen im Vernetzungsverhalten werden jedoch genau genug aufgezeigt.

Für genauere Aussagen wird eine Dynamische Differenzkalorimetrie (Differential Scanning Calorimeter, DSC) durchgeführt. In einem vergleichenden Messverfahren werden Energieaufnahme und -abgabe bestimmt (endotherm, exotherm). Ermittelt wird die Glasübergangstemperatur (TG) und der Energiebedarf. Dadurch lässt sich das Vernetzungsverhalten eines Pulverlackes sehr exakt beurteilen.

Dichtebestimmung

Weiteren Aufschluss über das Beschichtungspulver gibt die Dichtebestimmung. Sie kann mittels eines Luftvergleichspyknometers bestimmt werden. Die Messwerte werden üblicherweise in g/cm³ angegeben. Mit der Angabe der Dichte und der gewünschten Schichtstärke lässt sich mittels der Formel

Ergiebigkeit = 1 /(Dichte*(Schichtstärke /1000)) [Schichtstärke in µm, Dichte in g/cm³,Ergiebigkeit in m²/kg]

die theoretische Ergiebigkeit des Pulverlackes in m²/kg errechnen.

Prüfungen am vernetzten Pulverlackfilm

Wie bei allen Beschichtungssystemen wird bei einer Pulverlackschicht das optische Erscheinungsbild weitgehend durch die Beschaffenheit ihrer Oberfläche bestimmt. Neben dem Farbeindruck sind dies der Glanzgrad und der Verlauf (respektive die Struktur), die einer Lackschicht ihr typisches Aussehen verleihen. Neben den optischen Eigenschaften wird die Haptik, also die Fühlbarkeit einer Oberfläche, beeinflusst. Eine weitere Oberflächenprüfung misst eine nicht sichtbare Eigenschaft, die Schichtdicke.

Eine wichtige Voraussetzung für alle diese Prüfungen ist ein optimal präparierter Untergrund, damit die Prüfergebnisse nicht durch eine fehlerhafte Vorbehandlung verfälscht werden. Ideal hierfür ist die Verwendung genormter Prüfbleche.

In den seltensten Fällen wird aus den Messergebnissen ein absolutes Bild der Beschichtung gewonnen. Die Kombination dieser Methoden gibt jedoch die Möglichkeit einer vergleichenden Kontrolle, um eine reproduzierbare Qualität zu erreichen.

Schichtdicke

Eine Eigenschaft von Lackfilmen die optisch nicht wahrgenommen werden kann und dennoch die sichtbaren Eigenschaften des Lackfilms beeinflusst, ist die Schichtdicke. Dieser, für jeden Beschichter wichtige Parameter beeinflusst nicht nur die Wirtschaftlichkeit einer Lackierung, sondern ebenfalls physikalische Eigenschaften wie z. B. die Schutzwirkung, die mechanische Belastbarkeit oder die Passgenauigkeit bei der Montage von pulverlackierten Elementen.

Visuell sichtbar ist die reduzierte Abdeckung des Untergrundes durch die Lackschicht und die daraus resultierende Veränderung des Farbtons durch das Durchscheinen des Untergrundes, je dünner die Lackschicht ist. Aus einer zu dünnen Lackschicht resultiert zudem eine Verschlechterung des Verlaufs.

Um die zuverlässige Abprüfung der anderen Eigenschaften zu gewährleisten, muss sichergestellt sein, dass alle Proben einer Serie eine ähnliche Schichtdicke aufweisen.

Die Messung der Schichtstärke bei Metalluntergründen geschieht üblicherweise mit tragbaren Messgeräten, die eine Kombination aus zwei Messverfahren darstellen. Die zugrundeliegenden Verfahren sind die magnetisch-induktive Messung für Stahluntergründe und die Messung per Wirbelstromverfahren für Untergründe aus anderen Metallen. Diese Geräte erlauben eine zerstörungsfreie Messung, die sich sehr schnell durchführen lässt und somit zur Qualitätssicherung benutzt werden.[17]

Eine Messmethode für alle Untergründe ist die Verwendung einer IG-Uhr. Bei dieser Methode wird ein Stück der Beschichtung bis zum Untergrund abgetragen, und mechanisch die Höhendifferenz zwischen Lackoberfläche und Untergrund bestimmt. Der Hauptnachteil dieser Methode ist die partielle Zerstörung der Lackschicht, weshalb sie fast ausschließlich bei nichtmetallischen Untergründen verwendet wird, wo eine Induktions- oder Magnetfeldmessung nicht möglich ist.

Gelegentlich finden Ultraschallmessgeräte Verwendung zum zerstörungsfreien Nachweis der Schichtdicke, speziell auf nichtmetallischen Untergründen.

Optische Eigenschaften

Wie bei allen anderen Lacksystemen ist der Farbton die herausragende optische Eigenschaft, dazu kommen Glanz und Verlauf.

Zur Bestimmung des Farbtons kommen farbmetrische Messverfahren und die visuelle Bewertung zum Einsatz. Dies gewährleistet eine hinreichend genaue Bewertung des Sinneseindrucks Farbe. Wegen der Komplexität des Themas sei hier auf die Artikel Farbmetrik und Koloristik verwiesen.

Der Glanz ist nach DIN 67530 (ISO 2813) der Anteil der gerichteten Oberflächenreflexion. Fällt ein Lichtstrahl unter einem bestimmten Winkel auf eine hochglänzende Oberfläche, wird er unter dem gleichen Abstrahlwinkel reflektiert. Weist die Oberfläche eine mikroskopische Rauheit auf, wird das Licht nur noch diffus reflektiert, dem Beobachter präsentiert sich die Oberfläche daher matt. Mit modernen Reflektometer-Messgeräten werden Glanzgrade unter drei wählbaren Winkeln bestimmt. Der Messwinkel beträgt 20° für hochglänzende Lacke, 60° für mittlere Glanzgrade (seidenglänzend, seidenmatt) und 85° für matte Lacke. Höherwertige Messgeräte bieten darüber hinaus die Möglichkeit, bei hochglänzenden Flächen im 20°-Winkel den Glanzschleier (Haze) zu messen. Dieser Effekt bezeichnet eine leichte optische Trübung, die bei hochglänzenden Oberflächen auftreten kann. Objekte die sich in einer solchen Oberfläche spiegeln, erscheinen an ihren Rändern leicht unscharf. In der Praxis hat sich die (nicht normgerechte) Angabe des 60°-Winkels für alle Glanzbereiche eingebürgert.[18]

Der Verlauf einer Oberfläche wird vom Menschen visuell wahrgenommen und kann unbewusst das Kaufverhalten beeinflussen. So ist eine makellos glatt verlaufende Lackierung auf einer Autokarosserie ansprechender als eine wellig gestörte Oberfläche. Dabei spielt es keine Rolle, ob die technischen Eigenschaften ebenso gut erfüllt werden oder nicht. Im Gegensatz dazu steht die bewusst herbeigeführte Struktur, die häufig dem Kaschieren von Unebenheiten des Untergrundes dient. Im Maschinenbau wird beispielsweise häufig mit strukturierten Lacken gearbeitet, um Schweißnähte und Schleifspuren zu überdecken.

Um den Verlauf als quantitative Größe auszudrücken, hat sich ein Messverfahren bewährt, das den Reflexionswinkel eines Laserstrahls an verschiedenen Messpunkten auswertet. Der Laserstrahl wird an der Oberfläche reflektiert. Abhängig von der Struktur der Oberfläche kann der Reflexionswinkel vom theoretischen Reflexionswinkel abweichen. Rechnerisch kann so die Rauheit der Oberfläche bestimmt werden. Handgeräte erlauben den portablen Einsatz dieser Messmethode.

Mechanische Eigenschaften

Prüfungen, die die Eigenschaften eines Pulverlacks bei mechanischer Einwirkung messen, werden grob in Tiefungsprüfungen, Härteprüfungen und Verformungsprüfungen eingeteilt.

Die Erichsentiefung nach ISO 1520 stellt eine langsame Verformung einer Oberfläche dar, herbeigeführt durch eine Halbkugel mit bekanntem Radius. Diese wird mit langsamer Vorschubgeschwindigkeit in ein Prüfblech gedrückt, dessen Vorderseite beschichtet ist. Hierbei wird das Blech stark gedehnt und damit der Pulverlackfilm. Als Ergebnis wird die Tiefung in mm ermittelt, bis zu der ein Lackfilm keine Risse aufweist.[19]

Der Impact Test (deutsch: Schlagtiefung) nach ASTM D2794 ist der Tiefungsprüfung nach Erichsen ähnlich, jedoch wird die Verformung schlagartig herbeigeführt. Ein definiertes Gewicht fällt aus einer bekannten Höhe auf die Prüffläche und hinterlässt eine Verformung im Prüfblech. Dieser sehr belastungsintensive Vorgang lässt Rückschlüsse auf die Flexibilität der Beschichtung zu. Man wiederholt die Versuche bei unterschiedlichen Fallhöhen und ermittelt die höchste Fallhöhe, bei der keine Risse sichtbar sind. Das Ergebnis ist das Produkt aus Fallhöhe und Gewicht bei dieser Fallhöhe. Hierbei hat sich die Angabe in Inchpound aus dem anglo-amerikanischen Raum eingebürgert. Der Test kann durch das Aufbringen und Abreißen eines definierten Klebebandes auf die belastete Stelle verschärft werden. Bleiben an dem abgerissenen Klebeband Teile des abgeplatzten Lackfilmes kleben, ist die Haftung der Lackschicht auf dem Substrat nicht ausreichend. Neben der Qualität des Lacks kommt im Fall des Abplatzens eine unzureichende Vorbehandlung des Substrates als Fehlerursache in Betracht.[20]

Bei der Dornbiegeprüfung nach ISO 1519 wird ein Prüfblech um einen runden Metalldorn mit definiertem Radius gebogen, wobei ein kleinerer Radius eine größere Belastung darstellt. Dieser Test ist am ehesten mit der eingangs erwähnten Schnellprüfung zu vergleichen. Die Prüfung ist nicht bestanden, wenn sich Risse bilden.[21]

Bei der Gitterschnittprüfung nach ISO 2409 wird dem Lackfilm eine definierte Verletzung zugefügt. Dazu wird die Lackoberfläche mit parallelen Linien im Abstand von 2 mm (1 mm bei einer Schicht unter 60 µm) bis auf den Untergrund eingeschnitten. Der Vorgang wird um 90° gedreht wiederholt, so dass die Schnitte sich kreuzen. Schlecht haftendes Lackmaterial weist Abplatzungen an den Kreuzungspunkten und den Flächen zwischen den Schnitten auf. Im ungünstigsten Fall ist der ganzflächige Haftungsverlust möglich. Die Bewertung erfolgt anhand einer Vergleichsgrafik, aus welcher der prozentuale Haftungsverlust auf der Prüffläche als GT-Wert (von 0–5) bestimmt wird. Der Test kann durch den Abriss eines Klebebandes verschärft werden.[22]

Bei der Prüfung des Eindruckwiderstandes nach Buchholz nach ISO 2815, umgangssprachlich Buchholzhärte, wird ein runder, scharfkantiger Prüfkörper mit 5 Newton Auflagekraft auf die Prüffläche gesetzt. Nach einer Belastungszeit von 30–40 Sekunden wird das Prüfgerät entfernt. Bei der Auswertung wird die Eindrucklänge ausgemessen. Der daraus resultierende Eindruckwiderstand ist tabelliert und wird als Ergebnis angegeben. Je kürzer der hinterlassene Eindruck ist, umso höher ist der entsprechende Kennwert. Das bedeutet, die Beschichtung weist in diesem Fall eine höhere Härte auf.[23]

Literatur

- J. Pietschmann: Industrielle Pulverbeschichtung. 2. Auflage. Vieweg & Sohn Verlag, Wiesbaden 2003, ISBN 3-528-13380-5.

Weblinks

Einzelnachweise

- European Coatings Directory - Special Issue: Powder Coatings; 2008.

- C. Bangert: Increasingly consolidated but fairly divers. In: European Coatings Journal. 12/2008, S. 13ff.

- Produktionsstatistik für Farben und Lacke im Jahr 2008. In: Farbe und Lack. 06/2009, S. 12.

- Arthur A. Tracton: Coatings Materials and Surface Coatings CRC Press, Boca Raton 2006, ISBN 1-4200-4404-4.

- K. Dohnke: Die Lack-Story: 100 Jahre Farbigkeit zwischen Schutz, Schönheit und Umwelt. Dölling und Galitz, Hamburg 2000, ISBN 3-933374-64-2.

- A. Goldschmidt, H. Streitberger: BASF Handbuch Lackiertechnik. Vincentz Verlag, Hannover 2002, ISBN 3-87870-324-4.

- B. Müller, U. Poth: Lackformulierung und Lackrezeptur: Das Lehrbuch für Ausbildung und Praxis. Vincentz Network, 2006, ISBN 3-87870-170-5.

- J. Bieleman: Lackadditive. Wiley & Sons, 1998, ISBN 3-527-28819-8.

- Artikel Produktion auf www.pulverlackforum.de

- J. Keller: Fehlervermeidung - gewusst wie. In: Journal für Oberflächentechnik. 05/2009, S. 16.

- Webseite der Gütegemeinschaft für die Stückbeschichtung von Bauteilen (GSB), abgefragt am 16. Februar 2022

- Webseite von Qualicoat International Schweiz, abgefragt am 22. August 2009

- Neue Generation: UV-Pulverlacke. In: Farbe und Lack. 1/2009, S. 33.

- ISO 8130-1

- ISO 8130-5

- F. Tragor: Zum Einfluss der Korngrößenverteilung und der Additivierung auf die applikationstechnischen Eigenschaften von Pulverlacken in der Hausgeräteindustrie. Diplomarbeit. Fachhochschule für Technik Esslingen, 2004.

- DIN 50981

- ISO 2813.

- ISO 1520.

- ASTM D 2794.

- ISO 1519.

- ISO 2409.

- ISO 2815.