Schichtdicke (Beschichten)

Schichtdicke im technischen Sinne ist die Materialdicke eines oder mehrerer Überzüge auf einem Untergrund. Ein Überzug kann dabei organischen Ursprungs sein wie beispielsweise eine Lackschicht oder auch anorganisch wie beispielsweise die Metallschicht eines Galvanisierprozesses.

Methoden zur Bestimmung

Je nach Anwendung gibt es unterschiedliche Methoden, die Stärke eines Überzuges zu bestimmen. Einfache Schichtdickenmessungen können mit Messschieber oder Messschraube durchgeführt werden, aber im Bereich dünner Schichten sind diese Geräte nicht immer ausreichend genau und von der Handhabung her für diese Messaufgabe ungeeignet. Mehrere Kriterien gelten bei der Unterscheidung brauchbarer Messmethoden:

- Messungen, bei denen die zu messende Schicht zerstört wird

- Messungen, bei denen die zu messende Schicht nicht zerstört wird

- Messungen von Nassschichtdicken (Lackindustrie)

- Messungen von Trockenschichtdicken (Lackindustrie)

Einen Überblick über die Methodik zur Schichtdickenmessung geben die DIN-Normen 50981 und 50982[1] (Normen inzwischen ersetzt durch DIN EN ISO 2178 und DIN EN ISO 2064)

Bestimmung der Nassschichtdicke (zerstörend)

Messkamm

Dieses Prüfgerät besteht aus einem Blechteil mit unterschiedlich lang eingefrästen Zinken. Der Messkamm wird in die frische Lackschicht gedrückt, und die Schichtdicke an dem gerade noch nicht vom Lack benetzten Zinken abgelesen.[1][2]

Beschreibende Normen: DIN EN ISO 2808, BS 3900

Rollfelge

Die Rollfelge besitzt drei parallel angeordnete Räder, von denen das mittlere etwas kleiner und exzentrisch angeordnet ist. Auch dieses Gerät wird in die nasse Lackschicht gedrückt, und durch diese so lange gerollt, bis das mittlere Rad die Oberfläche des Lackfilmes gerade berührt, und die Schichtdicke an einer Skala abgelesen werden kann.[1][2]

Beschreibende Normen: DIN EN ISO 2808, ASTM D 1005, ASTM D 1212, BS 3900

Bestimmung der Nassschichtdicke (nicht zerstörend)

Nicht zerstörende Methoden zur Bestimmung der Nassschichtdicke sind auf mechanischer Basis nicht möglich. Daher kommen hier folgende Methoden zum Einsatz, welche im Speziellen auch gerne zur Messung von Schichtdicken nicht eingebrannter Pulverlacke herangezogen werden.[1][2][3]

Bestimmung der Trockenschichtdicke (zerstörend)

IG-Uhr

Die IG-Uhr ist das klassische Messgerät zur zerstörenden Schichtdickenbestimmung von trockenen Beschichtungen. Mit ihren drei Füßen wird sie so auf eine vorbereitete Lackschicht gesetzt, dass der mittlere Fuß an einer Stelle aufsitzt, an der die Beschichtung zuvor bis auf das Substrat entfernt wurde. Eine Mechanik in der Uhr überträgt den Höhenunterschied zwischen dem mittleren Fuß, und den äußeren Standfüßen an eine Skala, auf der die Schichtdicke abgelesen werden kann.[1][2]

Beschreibende Normen: DIN 50933, ASTM D 1005

Paint-Inspection-Gauge (PIG)

Das PIG ist ein Kombigerät, welches allgemein hervorragend zur Untersuchung einer Lackschicht geeignet ist. Ein Schwerpunkt dieses Gerätes ist die Schichtdickenmessung, die hier durch die Anbringung eines Keilschnittes in die Lackschicht ermöglicht wird. Der Keilschnitt offenbart eine Übersicht über den gesamten Schichtaufbau bis zum Untergrund, und mittels einer Längenskala innerhalb des, im PIG angebrachten Mikroskops, kann die Schichtdicke bei bekanntem Winkel des Einschnittes abgelesen werden.[1][2]

Beschreibende Normen: DIN 50986

Bestimmung der Trockenschichtdicke (nicht zerstörend)

Messverfahren mittels optischer Interferenz

Das Tolansky-Verfahren stellt eine Methode dar, bei der monochromatisches Licht ein messbares Interferenzmuster erzeugt.

Schichtdickenmessung mittels Permanentmagnet

Geräte auf dieser Basis können aufgrund des Messprinzips nur auf ferromagnetischen Substraten eingesetzt werden, welche mit nicht-magnetischen Schichten belegt sind. Ein, an einer Feder befestigter Dauermagnet wird auf eine Oberfläche aufgesetzt. Die verstellbare Feder wird so lange justiert, bis die Federkraft die Haftkraft des Magneten überschreitet, und dieser sich von der Oberfläche löst. An der Skala zur Änderung der Federstärke kann die Schichtdicke direkt abgelesen werden. Dieses Messgerät gibt es in Form eines Stiftes, aber auch in einer liegenden Bauform, der sog. Banane.[1][2]

Beschreibende Normen: DIN EN ISO 2178

Elektrische und andere Verfahren

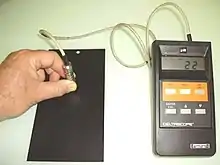

Magnetisch-induktives Verfahren

Das magnetisch-induktive Verfahren ist ebenfalls nur auf ferromagnetischen Substraten anwendbar. Bei diesem wird durch den Strom in der Primärspule eines Elektromagneten ein magnetischer Fluss erzeugt, welcher wiederum eine Induktionsspannung zur Folge hat. Die Schichtdicke wird bestimmt durch Messung der Änderung des magnetischen Flusses, und somit der induzierten Spannung.[1][2]

Beschreibende Normen: DIN EN ISO 2178, ASTM B 499

Wirbelstrom-Verfahren

Das Wirbelstrom-Verfahren ist nicht auf ferromagnetische Substrate beschränkt, sondern findet auch auf anderen metallischen Substraten Verwendung. Die beeinflusste Messgröße ist die Änderung des induktiven Widerstandes einer Messspule durch die Schichtdicke.[1][2]

Dieses Verfahren ist in den Normen DIN EN ISO 2360 und ASTM B 244 beschrieben.

Kapazitives Verfahren

Beim kapazitiven Verfahren dient eine, auf die zu messende Oberfläche aufgebrachte, plattenförmige Sonde als Elektrode eines Plattenkondensators. Das metallische Substrat bildet in diesem Aufbau die zweite Elektrode. Die gemessene Kapazität C dieses Kondensators dient zur Berechnung der Schichtdicke unter Zuhilfenahme der Messfläche und der Dielektrizitätskonstante der Beschichtung. Da letztere meist nicht bekannt ist, findet dieses Verfahren seltener Verwendung.[2]

Beschreibende Normen: DIN EN ISO 2360

Ultraschall-Verfahren

Die Schichtdicken-Messung nach dem Ultraschallverfahren basiert auf Interferenzeffekten zwischen Ultraschallwellen. Die Ultraschallwellen treffen auf die Lackschicht und werden nur zum Teil reflektiert. Ein großer Teil tritt in die Lackschicht ein und wird wiederum zum Teil an der nächsten Grenzfläche reflektiert. Dies kann über mehrere Schichten erfolgen, deren Schichtdicken durch Ermittlung der Phasenverschiebung des reflektierten Schalls ermittelt werden können.[2]

Beschreibende Norm: DIN EN ISO 2808

β-Rückstreu-Verfahren

Aus einer Strahlenquelle wird β-Strahlung auf das zu messende Objekt gerichtet. Diese werden von der Matrix des Beschichtungsstoffes anders reflektiert, als vom metallischen Untergrund. Aus der unterschiedlichen Laufzeit kann die Schichtdicke ermittelt werden. Dieses Verfahren ist recht ungenau, bietet aber den Vorteil einer hohen Messgeschwindigkeit, und ist somit für die Onlineüberwachung von Schichtdicken geeignet.[2]

Beschreibende Norm: DIN EN ISO 3543, ASTM B567, BS 5411 (laut Fischerscope)

Röntgenfluoreszenz-Verfahren

Wie beim β-Rückstreu Verfahren wird hier mit Strahlung, in diesem Falle Röntgenstrahlung gearbeitet. Zur Schichtdickenbestimmung werden ebenfalls die Signale der unterschiedlichen Reflexion von Beschichtungsstoff und Matrix ausgewertet.[2]

Beschreibende Norm: DIN EN ISO 3497

Photo-Thermisches Verfahren bzw. thermische Schichtprüfung (TSP)

Beim photothermischen Verfahren bzw. bei der thermischen Schichtprüfung (TSP) wird eine Beschichtung mittels eines Lasers oder einer Blitzlampe entweder impulsartig oder periodisch aufgeheizt und die wieder abgestrahlte Wärmestrahlung mit einem Infrarotsensor berührungslos erfasst. Die Zeitdynamik der abgestrahlten Wärmestrahlung wird dabei von der Schichtdicke der Beschichtung beeinflusst wird, sofern sich die thermischen oder optischen Eigenschaften der Beschichtung und des Substrats unterscheiden. Durch Kalibrierung der thermischen Eigenschaften der Beschichtung und des Substrats, kann mit dieser Methode eine berührungslose Bestimmung der Schichtdicke durchgeführt werden.

Beschreibende Norm: DIN EN ISO 2808

Einzelnachweise

- T. Brock, M. Groteklaes, P. Mischke; Lehrbuch der Lacktechnologie; 2. Auflage; Vincentz Network; Hannover; 2000; ISBN 3-87870-569-7.

- A. Goldschmidt, H. Streitberger; BASF Handbuch Lackiertechnik; Vincentz Network; Hannover; 2002; ISBN 3-87870-324-4

- J. Pietschmann: Industrielle Pulverbeschichtung. 2. Auflage, Vieweg & Sohn Verlag, Wiesbaden 2003, ISBN 3-528-13380-5.