Fused Deposition Modeling

Fused Deposition Modeling (FDM; deutsch: Schmelzschichtung) oder Fused Filament Fabrication (FFF) bezeichnet ein Fertigungsverfahren aus dem Bereich des 3D-Drucks, mit dem ein Werkstück schichtweise aus einem schmelzfähigen Kunststoff oder auch – in neueren Technologien – aus geschmolzenem Metall aufgebaut wird.

Verfahren

Dieses Verfahren wurde durch S. Scott Crump in den späten 1980er Jahren entwickelt und in den 1990er Jahren kommerziell angewendet. Der Ausdruck „Fused Deposition Modeling“ und seine Abkürzung FDM sind geschützte Marken der Firma Stratasys. Eine alternative Bezeichnung dieses Verfahrens lautet Fused Filament Fabrication (FFF) und wurde von Mitgliedern des RepRap-Projektes geprägt, um einen markenrechtsfreien Wortgebrauch zu ermöglichen.

Im „Schmelzschicht“-Verfahren wird zunächst, ähnlich wie bei einem normalen Drucker, ein Raster von Punkten auf eine Fläche aufgetragen. Erzeugt werden die Punkte dabei durch die Verflüssigung eines drahtförmigen Kunststoff- oder Wachsmaterials durch Erwärmung, der Aufbringung durch Extrudieren mittels einer Düse sowie einer anschließenden Erhärtung durch Abkühlung an der gewünschten Position in einem Raster der Arbeitsebene.

Der Aufbau eines Körpers erfolgt üblicherweise, indem wiederholt jeweils zeilenweise eine Arbeitsebene abgefahren und dann die Arbeitsebene ‚stapelnd‘ nach oben verschoben wird, sodass eine Form schichtweise entsteht.

Die Schichtdicken liegen je nach Anwendungsfall zwischen 0,025 und 1,25 mm. Es können Vollkörper und Hohlkörper gefertigt werden. Die herstellbaren Wandstärken bei einem Hohlkörper sind jedoch verfahrensbedingt, je nach 3D-Drucker, beschränkt – z. B. auf mindestens 0,2 mm.[1]

Bei der schichtweisen Modellherstellung verbinden sich damit die einzelnen Schichten zu einem komplexen Teil. Auskragende Bauteile können mit diesem Verfahren unter Umständen nur mit Stützkonstruktionen aus Pappe, Polystyrol oder ähnlichem erzeugt werden oder durch den 3D-Drucker hinzugefügte Stützstrukturen.

Werkstoffe und Daten

Für das FDM-Verfahren können Formwachse und Thermoplaste wie Polyethylen, Polypropylen, Polylactid, ABS, PETG und thermoplastische Elastomere (in diesem Kontext auch Flex genannt[2][3][4]) eingesetzt werden.[5] In einer anderen Variante werden die Filamente mit Metallpulvern hochgefüllt und das gedruckte Bauteil anschließend entbindert und gesintert, um eine rein metallische Struktur zu erhalten.[6] Der Verfahrensablauf weist Analogien zum Metallpulverspritzguss auf; der beim Sintern des Metallpulvers auftretende Volumenschrumpf muss ebenfalls bei der Konstruktion des FDM-Bauteils berücksichtigt werden. Neben rein metallischen Bauteilen können auf diese Weise auch Metallmatrix-Verbundwerkstoffe erzeugt werden.[7]

.jpg.webp)

.jpg.webp)

Praktisch alle FDM-3D-Drucker verarbeiten G-Code, ein zur Steuerung von CNC-Anlagen übliches Klartextformat, das mithilfe von Slicern aus üblichen 3D-CAD-Datenformaten, wie STL- oder OBJ-Daten, eines Werkstückes oder Modells erzeugt werden kann.

Verfahrensvarianten

Eine weitere Variante ist Prozessieren des FDM-Verfahrens unter dem Ausschluss von Luftsauerstoff, also unter einer Schutzgasatmosphäre (z. B. Stickstoff oder Argon). Dies ist bei selektivem Lasersintern (SLS) aufgrund der auftretenden hohen Temperaturen üblich. Bei dem Betrieb des FDM-3D-Druckers unter Schutzgas kann eine verbesserte Schichthaftung der gedruckten Kunststoffschichten aneinander erzielt werden.[8]

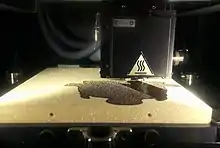

Stratasys FDM MedModeler – Am Anfang

Stratasys FDM MedModeler – Am Anfang Der Kunststoff wird aufgetragen.

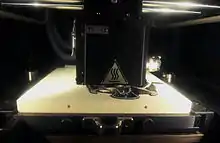

Der Kunststoff wird aufgetragen. Das Modell ist fast fertig.

Das Modell ist fast fertig. Das Endergebnis – ein Modell der Wirbelsäule, das mit Daten aus dem MRT erschaffen wurde.

Das Endergebnis – ein Modell der Wirbelsäule, das mit Daten aus dem MRT erschaffen wurde.

Weblinks

Einzelnachweise

- Wilfried König, Fritz Klocke: Fertigungsverfahren 3, Abtragen und Generieren. Springer-Verlag: Berlin, Heidelberg 1997, ISBN 3-540-63201-8, S. 240.

- Azzura Lalani: The Little Printer That Could?, All3DP vom 3. März 2020, abgerufen am 9. Oktober 2020

- Materialrichtlinien, Prusa Research AG, Prag, abgerufen am 9. Oktober 2020

- Was ist der Unterschied zwischen TPE und TPU im 3D-Druck? - 3D-Druck mit TPE, beamler.com vom 11. Mai 2020, abgerufen am 9. Oktober 2020

- Jana Brehmer & Sebastian Becker: „3D-Druck“. Abgerufen am 30. November 2020.

- Metallischer 3D-Druck mittels Fused Filament Fabrication (FFF) - Fraunhofer IFAM. Abgerufen am 5. Oktober 2020.

- S.B. Hein, L. Reineke, V. Reinkemeyer: Fused Filament Fabrication of Biodegradable Materials for Implants, Proceeding of Euro PM 2019 Congress & Exhibition, Maastricht 13.–16. Oktober 2019, European Powder Metallurgy Association EPMA, Shrewsbury, 2019, ISBN 978-1-899072-51-4.

- Felix Lederle, Frederick Meyer, Gabriella-Paula Brunotte, Christian Kaldun, Eike G. Hübner: Improved mechanical properties of 3D-printed parts by fused deposition modeling processed under the exclusion of oxygen. In: Progress in Additive Manufacturing. 2016, ISSN 2363-9512, S. 1–5, doi:10.1007/s40964-016-0010-y (springer.com).