Aramide

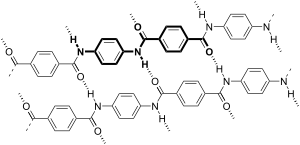

Aramide (eine Wortzusammenfassung aus Aromatische Polyamide) ist der ISO-Gattungsbegriff für solche Polyamide, bei denen die Amidgruppen an aromatischen Gruppen gebunden sind. Aramide zählen zu den Flüssigkristallpolymeren (FKP). Sie werden hauptsächlich in Form von Fasern (sowohl Filamenten und Stapelfasern), aber auch in Form von Fibriden und Pulpen, Folien, Papieren und Partikeln hergestellt.[1] Nach der Definition der US-amerikanischen Federal Trade Commission für Textilfasern sind Aramide Polyamide mit aromatischen Gruppen in der Hauptkette, bei denen mindestens 85 % der Amidgruppen direkt an zwei aromatische Ringe gebunden sind.[2] Die europäische Textilkennzeichnungsverordnung fordert dies ebenfalls, bezeichnet jedoch auch aromatische Polyamidimide als Aramide.[3]

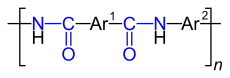

| Allgemeine Struktur von Aramiden |

|

| Wiederholeinheiten von aromatischen Polyamiden, die aus einem Diamin und einem Dicarbonsäurechlorid hergestellt wurden. Ar1 steht für den „Aryl-Rest“ des eingesetzten Dicarbonsäurechlorids, Ar2 für den Aryl-Rest der eingesetzten Diaminverbindung. Die Carbonsäureamid-Gruppen sind blau gekennzeichnet. |

Man unterscheidet zwischen meta-Aramiden, para-Aramiden und para-Aramid-Copolymeren. Die m-Aramidfasern werden unter den Hochleistungsfaserstoffen der Gruppe der unschmelzbaren Hochtemperatur- bzw. flammbeständigen Fasern mit mechanischen Eigenschaften im Bereich der konventionellen textilen Fasern zugerechnet. Sie zeichnen sich durch außergewöhnliche chemische Resistenz und hohe Hitzebeständigkeit aus.[4][5] Die p-Aramidfasern wie auch die p-Aramid-Copolymer-Fasern zählen zur Gruppe der hochfesten Synthesefasern mit erhöhter Temperaturbeständigkeit.[6] Bekannte Markennamen für m-Aramidfasern sind Nomex von DuPont sowie Teijinconex von Teijin Aramid, für p-Aramidfasern Kevlar von DuPont und Twaron von Teijin Aramid und für para-Aramid-Copolymer Technora von Teijin Aramid.

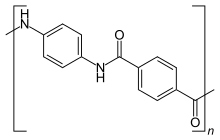

Poly(p-phenylenterephthalamid) |

Poly(m-phenylenisophthalamid) |

Geschichte der Aramide

Der Suche nach hochfesten und hochtemperaturbeständigen Fasern ist in hohem Maße durch den Bedarf der Weltraumfahrt ausgelöst worden.[7][8] Die Chemiefaserforschung erkannte schon in den 1940er Jahren, dass Polyamide, die einen aromatischen Kern enthalten, relativ hohe Schmelzpunkte besitzen sowie steifer und dimensionsstabiler als solche mit aliphatischen Gruppen waren. Man war sich aber auch im Klaren, dass hochschmelzende vollaromatische Polyamide nicht aus der Schmelze verspinnbar sein würden und ebenfalls schwerlöslich wären.[9] Deshalb bedurfte es einiger technischer Neuerungen zur Erzeugung von vollaromatischen Polyamiden mit hohem Molekulargewicht.

1950 entwickelte in den USA bei DuPont der Chemiker Emerson Wittbecker die Grenzflächenpolykondensation. Hinweise darauf erhielt er aus dem Bericht der Alliierten über die deutsche Synthesefaserforschung vor dem Zweiten Weltkrieg.[10] Die Methode wurde bei DuPont weiterentwickelt und von Paul Morgan durch die Lösungspolykondensation erweitert. Die Forscher bei DuPont erfanden ausgehend von diesen Polykondensationsmethoden Ende der 1950er/Anfang der 1960er Jahre unter Leitung von P. W. Morgan die hitzebeständige Poly(m-phenylenterephthalamid)-Faser HT-1, die sowohl als Filament, aber auch als Stapelfaser und als Papier aus einer Mischung von Stapelfasern kurzer Länge mit HT-1-Fibriden,[11][12] Die Faser kam 1962 unter dem Handelsnamen Nomex auf den Markt.[13]

Ein weiterer technischer Fortschritt wurde erreicht, als 1965 Stephanie Kwolek das flüssigkristalline Verhalten von p-Aramiden in Lösung entdeckte und sich dabei auch auf die Synthese von Poly(p-phenylenterephthalamid) konzentrierte, weil dieses p-Aramid auf kostengünstigen Ausgangsstoffen beruhte und die Entwicklung eines vollkommenen neuen Spinnprozesse durch Herbert Blades ermöglichte.[14] Die erste Faser aus p-Aramid wurde als Fiber B bezeichnet und deren Herstellungsprozess im Jahr 1971 maßstabsvergrößert, so dass der Bau der ersten Produktionsanlage mit einer Jahreskapazität von ca. 2 000 t erfolgen konnte. Die Markteinführung war unter dem Markennamen Kevlar im Jahr 1972.[15]

Ebenfalls Ende der 1950er Jahre begannen Forschungsarbeiten an Aramiden in der früheren Sowjetunion, die vom Militär gefördert wurden. Die Faser, die vergleichbar zu der hitzebeständigen m-Aramid-Faser Nomex war, erhielt den Markennamen Fenilon. Sie wurde 1969 auf einer Pilotanlage des Unionsinstituts für Synthesefaserforschung erstmals hergestellt, aber erst 1985 ist die erste industrielle Produktionsanlage in Betrieb genommen worden. Auch eine Faser mit hoher Festigkeit und hohem Modul wurde 1969 unter dem Namen Vniivlon entwickelt, deren Name nach weiteren Verbesserungen in SVM geändert wurde und ab 1972 für weiterverarbeitende Technologien zur Verfügung stand.[16][17] Später wurden noch Armos, eine Aramid-Copolymerfaser, und eine p-Aramid-Faser produziert.[18]

Die britische Firma ICI startete Mitte/Ende der 1960er Jahre ebenfalls ein Forschungsprogramm zur Herstellung von Aramidfasern, produzierte auch einige Fasern auf einer kleintechnischen Anlage, stellte aber die Arbeiten 1976 aufgrund einer Managemententscheidung ein.[19]

Anfang der 1970er Jahre begann auch das niederländische Unternehmen AKZO mit der Entwicklung von Aramidfasern. Die Forscher von AKZO entwickelten Ende 1972 eine Aramid-Faser, die vergleichbare Eigenschaften zur Faser B (Kevlar) von DuPont zeigte. AKZO entwickelt diese Faser als Faser X, ab 1975 als Arenka weiter. 1976 wurde die Pilotanlage für diese Faser in Betrieb genommen. 1978 begann mit den Vorbereitungen einer Großanlage für Aramidpolymere und einer Spinnanlage für Fasern. Arenka wurde 1982 in Twaron umbenannt. 1985 wurde die kommerzielle Produktion aufgenommen. 1989 ist das Aramidgeschäft von AKZO in eine separate Geschäftseinheit Twaron BV abgespalten worden, die im Jahr 2000 von der japanischen Teijin Group übernommen wurde. 2007 wurde der Name dieser Geschäftseinheit von Teijin Twaron BV in Teijin Aramid BV geändert. In Japan startete Teijin schon 1969 die Produktion einer hitzebeständigen Aramidfaser, die Nomex ähnelte. Sie erhielt den Markennamen Conex, heute bekannt als Teijinconex. Ebenfalls wurde eine Aramidfaser mit hoher Festigkeit und hohem Modul in den 1970er Jahren durch Teijin entwickelt, die als HM-50 bezeichnet wurde. 1987 wurde die erste Produktionsanlage eröffnet. Die Faser erhielt den Markennamen Technora.[20][21]

In der Republik Korea begann das Unternehmen Kolon Industries im Jahr 1979 mit Entwicklungsarbeiten für p-Aramid. Heute werden unter dem Markennamen Heracron Filamente, Stapelfasern und Pulpe produziert.[22]

In der Volksrepublik China werden durch Yantai Tayho Advanced Materials Co., Ltd m-Aramid-Fasern unter dem Markennamen Newstar und p-Aramid-Fasern unter Taparan hergestellt.[23]

Synthese

Bei der Synthese der Aramiden wird meist von einem aromatischen Dicarbonsäurehalogenid und einem Phenylendiamin ausgegangen, so z. B. von Paraphenylendiamin und Terephthaloyldichlorid.

-Synthese.svg.png.webp)

- Polykondensation bei der Herstellung von PPTA

Die Synthese erfolgt nach der Schotten-Baumann-Methode bei Temperaturen im Bereich von 0 bis −40 °C, um Nebenreaktionen zu vermeiden. Als Lösungsmittel wird N-Methylpyrrolidon, Dimethylacetamid oder Tetramethylharnstoff verwendet, die mit Salzen wie beispielsweise Calciumchlorid versetzt sind.[24]

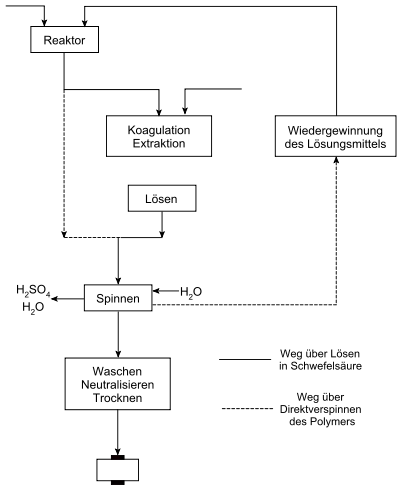

Spinnen

Die Verarbeitung zu Fasern kann nur aus Lösungen erfolgen, da der Schmelzpunkt meist weit über dem thermischen Zersetzungspunkt liegt. Eine hohe Polymerkonzentration in der Spinnlösung ist vorteilhaft für die Filamentherstellung und kann zu hohen Orientierungen führen. Ein gutes Lösungsmittel für Aramide in hoher Konzentration und damit anisotropem Charakter ist konzentrierte Schwefelsäure. Der Weg des Direktspinnens aus der Polymerlösung hat sich nicht als praktikabel erwiesen, ökonomischer sind Polymere vom Typ para-orientierter, aromatischer Dicarbonsäuren und Diamine. Die Faserherstellung über Polykondensation und der Gebrauch von Schwefelsäure als Lösungsmittel wird im Bild gezeigt.

Der Spinnprozess ist der übliche klassische Nassspinnprozess. Die Verwendung eines Luftspalts zwischen Spinndüsen und Spinnbad, wie es u. a. vom Acryl-Spinnen her bekannt ist, hat Vorteile. Nach dem Trocknen hat das Garn eine hohe Festigkeit und einen hohen Elastizitätsmodul. In einer zweiten Prozessstufe kann das Garn bei Temperaturen von 300 °C bis 400 °C verstreckt werden. Dies führt zu einem noch höheren Modul bei gleicher Festigkeit und geringerer Bruchdehnung. Dieser Aramid-Fasertyp wird in unterschiedlichsten Anwendungen eingesetzt.

Eigenschaften

Aramide sind sehr zugfest und sehr zäh, wodurch sich ein hohes Energieaufnahmevermögen ergibt; ihre Reißlänge ist etwa zehnmal so hoch wie die von Stahl. Die Fasern haben, ähnlich wie Kohlenstofffasern, einen negativen Wärmeausdehnungskoeffizienten in Faserrichtung, werden also bei Erwärmung kürzer und dicker. Ihre spezifische Festigkeit und ihr Elastizitätsmodul sind deutlich niedriger als jene von Kohlenstofffasern. In Verbindung mit dem positiven Ausdehnungskoeffizienten des Matrixharzes lassen sich hoch maßhaltige Bauteile fertigen. Gegenüber kohlenstofffaserverstärkten Kunststoffen ist die Druckfestigkeit von Aramidfaser-Verbundwerkstoffen deutlich geringer; die Schlagzähigkeit aber wesentlich höher.

Aramide sind überaus hitzebeständig, sie überstehen problemlos Temperaturen über 370 °C ohne zu schmelzen.

Beim Umgang und der Verarbeitung muss auf die leichte Feuchtigkeitsaufnahme und die geringe UV-Beständigkeit Rücksicht genommen werden. Die Fasern verlieren bei UV-Einstrahlung (Sonnenlicht) ihre Festigkeit. Die Fasern können je nach Lagerung bis zu 7 % Wasser aufnehmen. Fasern mit einer zu hohen Feuchtigkeit können getrocknet werden. Zum Schneiden von Aramidfasern sind spezielle mikroverzahnte Schneidwerkzeuge notwendig. Auch die mechanische Bearbeitung fertiger Faserverbundbauteile erfolgt mit hochwertigen Bearbeitungswerkzeugen oder durch Wasserstrahlschneiden. Faserverbundteile werden in der Regel mit Epoxidharzen hergestellt.

Verwendung

- Poly(p-phenylenterephthalamid): para-Aramidfasern werden in Faser-Kunststoff-Verbunden verwendet. Sie dienen im Sicherheitsbereich als Splitterschutz, beschusshemmende Westen, Schutzhelme, Panzerungen für Fahrzeuge und Schnittschutzhandschuhe. Weiterhin werden sie in Faserverbundkunststoffen im Flugzeugbau, vor allem für den Bau von Segelflugzeugen verwendet. Bei nahezu allen modernen Strahltriebwerken kommen Aramidgewebe in der Triebwerksverkleidung vor. Aramidfasern werden als Asbestersatz in Brems- und Kupplungsbelägen und Dichtungen sowie als Verstärkungsmaterial zum Beispiel für Glasfaserkabel[25] oder Gummimaterialien eingesetzt. Aramidgewebe kommen auch im Bauwesen zum Einsatz, unter anderem für Stadionüberdachungen.

- Auch bei Sportgeräten werden wegen ihrer Zähigkeit und Zugfestigkeit und ihrer geringen Masse oft Aramidfasern verwendet, so zum Beispiel für Reepschnüre, Fangleinen bei Gleitschirmen, für Segel von Segelbooten.

- Die Karkasse bestimmter Fahrradreifen wird mit Aramideinlagen vor dem Eindringen von Glasscherben und ähnlichem geschützt. Faltreifen enthalten statt zweier Stahldraht- oder -seil-Ringe solche aus einer Wicklung aus Kevlargarn oder -fasern.

- Aufgrund der nicht ausreichenden Dehnfähigkeit im Falle eines Sturzes können dynamische Kletterseile nicht aus Aramid hergestellt werden.

- Poly(m-phenylenisophthalamid): Meta-Aramidfasern werden speziell für den Brandschutz eingesetzt. Sie sind in feuersicherer Bekleidung (etwa Schutzanzüge bei Feuerwehren, Rennfahrerkombi u. ä.) bekanntgeworden. Eine weitere Anwendung für Aramid ist die Verarbeitung in Faserverbundwerkstoffen zu Sandwich-Wabenkernen. Ein weites Anwendungsfeld für Aramidpapiere (Laminate mit Papier) ist zudem die Elektro-Isolation. Die Produkte werden als Deckschieber, Nutisolation und Phasenisolation in Elektromotoren sowie als Lagenisolation in Transformatoren eingesetzt.[26]

Literatur

- Philip G. Rose und Karlheinz Hillermeier: Kohlenstoff- und aramidfaserverstärkte Kunststoffe. VDI-Gesellschaft Kunststoffe (Hrsg.), VDI-Verlag, Düsseldorf 1977, ISBN 3-18-404027-5.

- Blumberg, Hillermeier, Krüger: Aramid-Prozess. In: Melliand Textilberichte. 1982.

- Karlheinz Hillermeier, Ulrich Stöcker, Werner Damerau, Joachim Granal: Substitution von Asbest durch Aramidfasern… Fachinformationszentrum Karlsruhe, Bundesministerium für Forschung und Technologie. ISSN 0340-7608.

- H. Rohrens, K. Hillermeier: Aramid Fibres as Substitute for Asbestos in Seals, Packings and Compensators. In: Magazin: Gummi Fasern Kunststoffe. (GAK) 1984.

Weblinks

Einzelnachweise

- Menachem Lewin (Hrsg.): Handbook of Fiber Chemistry. Third Edition. Taylor & Francis Group, Boca Raton 2007, ISBN 978-0-8247-2565-5, S. 977f.

- Commercial Practices, Part 303, §303.7 Generic names and definitions for manufactured fibers.

- Europäischen Textilkennzeichnungsverordnung, Verordnung (EU) Nr. 1007/2011 (PDF) Anhang I

- Walter Loy: Chemiefasern für technische Textilprodukte. 2., grundlegende überarbeitet und erweiterte Auflage. Deutscher Fachverlag, Frankfurt am Main 2008, ISBN 978-3-86641-197-5, S. 107/108.

- S. L. Kwolek, H. H. Yang: History of Aramid Fibers. In: B. Seymour, Rogers S. Porters (Hrsg.): Manmade Fibers:Their Origin and Development. Elsevier Applied Science, London and New York 1993, ISBN 1-85166-888-8 S. 316.

- Walter Loy: Chemiefasern für technische Textilprodukte. 2., grundlegende überarbeitet und erweiterte Auflage. Deutscher Fachverlag, Frankfurt am Main 2008, ISBN 978-3-86641-197-5, S. 77.

- Stefan Mecheels, Herbert Vogler, Josef Kurz: Kultur- & Industriegeschichte der Textilien. Wachter GmbH, Bönnigheim 2009, ISBN 978-3-9812485-3-1, S. 445.

- Hermann Klare: Geschichte der Chemiefaserforschung. Akademie-Verlag, Berlin 1985, S. 311.

- Hermann Klare: Geschichte der Chemiefaserforschung. Akademie-Verlag, Berlin 1985, S. 310/311.

- Sanford L. Moskowitz: Advanced Materials Innovation – Managing Global Technology in the 21st century. John Wiley & Sons, Hoboken 2016, ISBN 978-0-470-50892-3, S. 75.

- LeRoy K. McCune: HT-1 High-Temperature-Resistant Polyamid Fibers and Paper. Paper at Thirty-Second Annual Meeting of Textile Research Institut, New York City, March 21, 1962.

- Paul Winthrop Morgan. Synthetic Polymer Fibrid Paper. US Patent 2999788

- Karel F. Mulder: The Other Aramid Fibers. In: B. Seymour, Rogers S. Porters (Hrsg.): Manmade Fibers: Their Origin and Development. Elsevier Applied Science, London and New York 1993, ISBN 1-85166-888-8, S. 337 f.

- Herbert Blades: DRY-JET WET SPINNING PROCESS. US-Patent 3 767 756.

- S. L. Kwolek, H. H. Yang: History of Aramid Fibers. In: B. Seymour, Rogers S. Porters (Hrsg.): Manmade Fibers: Their Origin and Development. Elsevier Applied Science, London and New York 1993, ISBN 1-85166-888-8, S. 317.

- Karel F. Mulder: The Other Aramid Fibers. In: B. Seymour, Rogers S. Porters (Hrsg.): Manmade Fibers: Their Origin and Development. Elsevier Applied Science, London and New York 1993, ISBN 1-85166-888-8, S. 346.

- S. L. Kwolek, H. H. Yang: History of Aramid Fibers. In: B. Seymour, Rogers S. Porters (Hrsg.): Manmade Fibers: Their Origin and Development. Elsevier Applied Science, London and New York 1993, ISBN 1-85166-888-8, S. 336.

- Anthony R. Bunsell (Hrsg.): Handbook Terlon of Properties of Textile and Technical Fibers. 2. Auflage. Elsevier Ltd. 2018, ISBN 978-0-08-101272-7, S. 626.

- Karel F. Mulder: The Other Aramid Fibers. In: B. Seymour, Rogers S. Porters (Hrsg.): Manmade Fibers: Their Origin and Development. Elsevier Applied Science, London and New York 1993, ISBN 1-85166-888-8, S. 351/352.

- Karel F. Mulder: The Other Aramid Fibers. In: B. Seymour, Rogers S. Porters (Hrsg.): Manmade Fibers: Their Origin and Development. Elsevier Applied Science, London and New York 1993, ISBN 1-85166-888-8, S. 353–356.

- S. L. Kwolek, H. H. Yang: History of Aramid Fibers. In: B. Seymour, Rogers S. Porters (Hrsg.): Manmade Fibers: Their Origin and Development. Elsevier Applied Science, London and New York 1993, ISBN 1-85166-888-8, S. 336.

- Kolon Industries –p-Aramid Heracron

- Tayho Advanced Materials

- Bernd Tieke: Makromolekulare Chemie. 3. Auflage, Wiley-VCH, Weinheim 2014, ISBN 978-3-527-66227-2, S. 31 ff.

- Fabian A. Scherschele: Google: Das Internet wird von Haien angegriffen. In: heise.de. 16. August 2014, abgerufen am 5. Februar 2019.

- Nomex-Typen