Bio-basierter Kunststoff

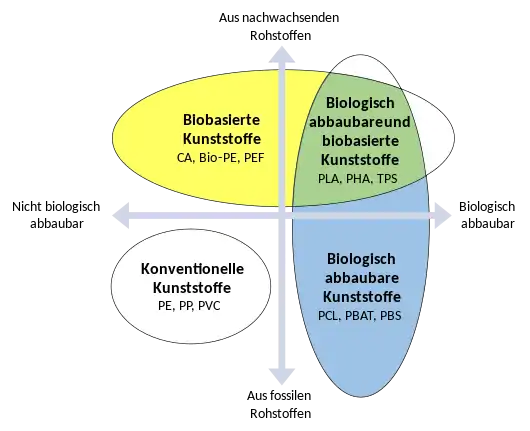

Als bio-basierte Kunststoffe (englisch bio-based plastics; auch „technische Biopolymere“) werden Kunststoffe bezeichnet, die auf Basis nachwachsender Rohstoffe erzeugt werden. Davon zu unterscheiden sind biologisch abbaubare Kunststoffe, denn biogene Herkunft und biologische Abbaubarkeit gehen nicht zwangsläufig miteinander einher.

Abgrenzung zu anderen Begriffen

Biologisch abbaubare Kunststoffe

Oft werden biobasierte Kunststoffe als Biokunststoffe oder Bioplastik bezeichnet.[1][2] Diese Begriffe sind jedoch missverständlich und bezeichnen – je nach Definition – auch Kunststoffe, die auch oder nur biologisch abbaubar sind.[3][4]

Aufgrund der Missverständlichkeit sollten die Begriffe Biokunststoff und Bioplastik nicht verwendet werden.[5]

Biobasiertheit ist eine Eigenschaft, die sowohl biologisch abbaubare Kunststoffe (z. B. PLA), als auch nicht biologisch abbaubare Kunststoffe (z. B. CA) besitzen können. Im Gegenzug gibt es auch biologisch abbaubare Kunststoffe, die nicht biobasiert sind (z. B. PCL).

Geschichte

Biobasierte Kunststoffe waren die ersten Massenkunststoffe, die industriell hergestellt wurden. Bereits im Jahr 1869 eröffneten die Gebrüder Hyatt die erste Fabrik zur Herstellung von Celluloid, einem thermoplastischen Kunststoff auf der Basis von Cellulose. John Wesley Hyatt erfand das Celluloid im Rahmen eines Preisausschreibens, bei dem eine preiswerte Alternative für das in Billardkugeln verwendete Elfenbein gefunden werden sollte. In der Folge wurde Celluloid für eine Reihe weiterer Verwendungen, vor allem für Filme, Brillenfassungen, Spielzeug, Kämme und Tischtennisbälle eingesetzt; aufgrund seiner schnellen Entflammbarkeit wurde es allerdings rasch wieder verdrängt. Der Werkstoff Galalith (aus Casein) wurde 1897 erfunden und ähnelt stark dem tierischen Horn oder Elfenbein. Man fertigte daraus zum Beispiel Knöpfe, Anstecknadeln, Gehäuse für Radios, Zigarettendosen, Spielzeuge, Griffe für Regenschirme und vieles mehr in den unterschiedlichsten Farben an.

Im Jahr 1923 startete die Massenproduktion von Cellulosehydrat, dem Zellglas unter dem Markennamen „Cellophan“, welches ebenfalls auf Cellulosebasis entstand und bis heute vor allem für Verpackungen sowie als Einsatz in Briefumschlägen genutzt wird. Es wurde vor allem für die Herstellung von transparenten Folien eingesetzt, wobei die Kosten für die Herstellung im Vergleich zu späteren Konkurrenten sehr hoch waren und Zellglas somit in vielen Bereichen verdrängt wurde. Aufgrund seiner Wasserempfindlichkeit wird Zellglas allerdings mit Polyvinylidenchlorid beschichtet und ist damit nicht mehr biologisch abbaubar.

Durch die Entdeckung von Kunststoffen auf der Basis von Mineralölen entstand schnell eine Konkurrenz, bei der die ersten biobasierten weitestgehend verdrängt wurden. 1907 wurden von Leo Hendrik Baekeland die Bakelite erfunden, duroplastische Kunststoffe auf der Basis von Phenolharz. 1930 folgte Acrylglas (Polymethylmethacrylat), besser bekannt unter dem Markennamen Plexiglas, und nachfolgend kamen Polyamid (Nylon, Perlon), Polystyrol und Polytetrafluorethylen (Teflon) auf den Markt. Ab 1956 wurden schließlich großtechnische Herstellungsverfahren für die bis heute marktbeherrschenden Kunststoffe Polyethylen und Polypropylen eingeführt und Kunststoffe wurden für unterschiedlichste Einsatzgebiete mit verschiedenen Materialeigenschaften entwickelt.

Erst nach 1980 gab es wieder Innovationen im Bereich der biobasierten Kunststoffe, die vor allem auf ein verändertes ökologisches Bewusstsein zurückzuführen sind. Als Argumente wurden erneuerbare Rohstoffe und geschlossene Stoffkreisläufe angeführt, später kam die Substitution des Erdöls als Hauptrohstoff aufgrund der steigenden Erdölpreise und der Endlichkeit der Ressourcen zum Tragen. Während der Anteil neuer Patente im Bereich petrochemischer Kunststoffe in der Folge zurückging, nahmen die Patentanmeldungen für biobasierte Kunststoffe vor allem auf Stärke- und Cellulosebasis zu. Aktuell wird die Entwicklung der Biokunststoffe – obschon nicht unbedingt nachhaltiger als herkömmliche Polymere[6][7][8] – vor allem auf der Basis der Nachhaltigkeit und Ressourcenschonung vorangetrieben. Agrarflächen zur stofflichen Nutzung von nachwachsenden Rohstoffen werden zukünftig als ein wesentliches Standbein der Landwirtschaft betrachtet, wobei auch neue Technologien wie die industrielle Weiße Biotechnologie eine große Rolle in der Entwicklung neuer sowie der Optimierung bestehender Technologien spielen. Zu den neuartigen biobasierten Kunststoffen gehören vor allem Thermoplastische Stärke (TPS), Celluloseacetat und Polylactide (PLA; nur in „Blends“ (Polymergemischen)) während Verfahren zur Herstellung von biobasiertem Polyethylen (Bio-PE), Polypropylen (Bio-PP) und anderen Kunststoffen entwickelt und etabliert werden.

Gruppierung von biobasierten Kunststoffen

Wie oben erwähnt können biobasierte Kunststoffe hinsichtlich ihrer biologischen Abbaubarkeit eingeteilt werden.

Daneben werden sie aber auch dahingehend eingeteilt, wie lange sie schon bekannt sind. Biobasierte Kunststoffe, die es schon vor den petrochemischen Kunststoffen gab, werden als Old economy bezeichnet. Beispiele dafür sind Gummi und Cellophan. Neuere Kunststoffe werden zur New Economy gezählt, welche sich wiederum untergliedern lässt. Einerseits in Novel bioplastics, das sind Kunststoffe, die auf chemisch neuartigen Polymeren basieren, wie PLA oder PHA. Andererseits in Drop-Ins also bekannte Polymere, in deren Herstellung fossile Rohstoffe durch nachwachsende Rohstoffe ganz oder teilweise ersetzt wurden, wie bei Bio-PET oder Bio-PE.[9]

Rohstoffe und Typen von biobasierten Kunststoffen

Als Ausgangsstoffe für biobasierte Kunststoffe dienen aktuell vor allem Stärke und Cellulose als Biopolymere von Zuckern, mögliche Ausgangspflanzen sind stärkehaltige Pflanzen wie Mais oder Zuckerrüben sowie Hölzer, aus denen Cellulose gewonnen werden kann. Weitere potenzielle Rohstoffe wie Chitin und Chitosan, Lignin, Casein, Gelatine, Getreideproteine und Pflanzenöl kommen ebenfalls für die Herstellung von biobasierten Kunststoffen in Frage. Abhängig von ihrer Zusammensetzung, dem Herstellungsverfahren und Beimischung von Additiven ändern sich Formbarkeit, Härte, Elastizität, Bruchfestigkeit, Temperatur-, Wärmeformbeständigkeit und chemische Beständigkeit.

Stärke und Stärkeblends

Mit einem Marktanteil von etwa 80 Prozent bildet thermoplastische Stärke den derzeit wichtigsten und gebräuchlichsten Vertreter der biobasierten Kunststoffe. Die wichtigsten Pflanzen, die zur Gewinnung von Stärke genutzt werden, sind aktuell Mais, Weizen und Kartoffeln in Europa, Afrika und Nordamerika sowie Tapioka in Asien. Die Rohmasse wird von Beiprodukten wie Proteinen, Pflanzenölen und Pflanzenfasern gereinigt und entsprechend für die Nutzung vorbereitet.

Reine Stärke besitzt die Eigenschaft Feuchtigkeit zu absorbieren und wird deshalb vor allem im Pharmabereich zur Erzeugung von Medikamentenkapselhüllen eingesetzt. Hier wurde sie allerdings von der Hartgelatine weitgehend verdrängt. Um die leicht verfügbare Stärke auch thermoplastisch verarbeitbar zu machen, werden ihr natürliche Weichmacher und Plastifizierungsmittel wie Sorbit und Glycerin hinzugefügt. Diese Zusatzstoffe ermöglichen durch variierbare Dosierung eine spezifische, dem Verwendungszweck entsprechend angepasste Veränderung der Materialeigenschaften der sogenannten thermoplastischen Stärke.

Thermoplastische Stärke ist aufgrund ihrer für die Nutzung negativen Eigenschaft, Wasser aufzunehmen, im Regelfall nur eine der Komponenten, aus der moderne Produkte auf Stärkebasis hergestellt werden. Der zweite Grundbestandteil dieser Kunststoffblends besteht aus wasserabweisenden, biologisch abbaubaren Polymeren wie Polyester, Polyesteramiden, Polyurethanen oder Polyvinylalkohol. Ein Kunststoffblend setzt sich demnach aus der hydrophoben Polymerphase sowie der dispersen und hydrophilen Stärkephase zusammen. Während des Schmelzvorgangs im Extruder verbinden sich die wasserlösliche, disperse Stärkephase und die wasserunlösliche, kontinuierliche Kunststoffphase zu einem wasserfesten Stärkekunststoff. Diese Erkenntnisse bildeten die Basis für die Weiterentwicklung und den schließlichen Durchbruch der Stärkekunststoffe (EP 0596437, EP 0799335).

Stärkeblends und -compounds werden je nach Einsatzgebiet individuell für ihre weitere Nutzung in der kunststoffverarbeitenden Industrie entwickelt und produziert. Als Kunststoffgranulate lassen sie sich auf den vorhandenen Anlagen zu Folien, thermoformbaren Flachfolien, Spritzgussartikeln oder Beschichtungen verarbeiten. Beispiele dafür sind Tragetaschen, Joghurt- oder Trinkbecher, Pflanztöpfe, Besteck, Windelfolien, beschichtete Papiere und Pappen. Auch durch chemische Veränderung wie die Umsetzung zu Stärkeestern oder Stärkeethern mit hohem Substitutionsgrad kann Stärke thermoplastisch modifiziert werden. Diese Verfahren haben sich aber wegen der damit verbundenen hohen Kosten bislang noch nicht durchgesetzt.

Celluloseprodukte

Ebenso wie die Stärke stellt auch Cellulose ein natürliches Biopolymer aus Zuckermolekülen dar. Cellulose ist in den meisten Pflanzen als Hauptstrukturbaustoff neben dem Lignin vorhanden und kann entsprechend aus Pflanzenmaterial gewonnen werden. Ihr Anteil beträgt etwa bei Baumwolle fast 95 Prozent, beim Hanf 75 Prozent, bei Hartholz 40 bis 75 Prozent und bei Weichholz 30 bis 50 Prozent. Entsprechend ist Cellulose nach dem Holz weltweit der bedeutendste nachwachsende Rohstoff und es wird jährlich in Mengen von etwa 1,3 Milliarden Tonnen genutzt. Über verschiedene chemische Verfahren wird die Cellulose von Lignin und Pentosen gereinigt und zu Zellstoff, der Basis für Papier, Pappe und andere Werkstoffe wie Viskose, verarbeitet.

Für die Herstellung von biobasierten Kunststoffen auf Cellulosebasis bedarf es im Regelfall weiterer chemischer Modifizierung. Dabei wird die gereinigte Cellulose vor allem verestert, um das Celluloseacetat (CA) als wichtigsten Kunststoff auf Cellulosebasis zu gewinnen. Celluloseacetat wird zu den thermoplastischen Kunststoffen gezählt, ist ein entsprechend modifizierter Naturstoff, der nicht biologisch abbaubar und auch nicht kompostierbar[10] ist. Schon 1919 wurde ein mit Weichmachern modifiziertes Celluloseacetat als erste Spritzgießmasse patentiert und ermöglichte damit ganz neue und sehr effektive Produktionsmethoden für Schirmgriffe, Tastaturen, Lenkrädern, Spielzeuge, Kugelschreiber und viele weitere Produkte.

Auch das Celluloid sowie das Cellophan sind Kunststoffe auf der Basis von Cellulose. Weitere Kunststoffe auf Cellulosebasis sind Vulkanfiber, Cellulosenitrat, Cellulosepropionat und Celluloseacetatbutyrat.

Polymilchsäure (PLA)

Die Polymilchsäure (Polylactid, PLA) entsteht durch Polymerisation von Milchsäure, die wiederum ein Produkt der Fermentation aus Zucker und Stärke durch Milchsäurebakterien ist. Die Polymere werden nachfolgend bei der Polymerisation aus den unterschiedlichen Isomeren der Milchsäure, der D- und der L-Form, entsprechend den gewünschten Eigenschaften des resultierenden Kunststoffs gemischt. Weitere Eigenschaften können durch Copolymer wie Glykolsäure erreicht werden.

Das durchsichtige Material gleicht herkömmlichen thermoplastischen Massenkunststoffen nicht nur in seinen Eigenschaften, sondern lässt sich auch auf den vorhandenen Anlagen ohne weiteres verarbeiten. PLA und PLA-Blends werden als Granulate in verschiedenen Qualitäten für die Kunststoff verarbeitende Industrie zur Herstellung von Folien, Formteilen, Dosen, Bechern, Flaschen und sonstigen Gebrauchsgegenständen angeboten. Vor allem für kurzlebige Verpackungsfolien oder Tiefziehprodukte (für Getränke- und Joghurtbecher, Obst-, Gemüse- und Fleischschalen) birgt der Rohstoff großes Potenzial. Der Weltmarkt für das Marktsegment „transparente Kunststoffe“ betrug bereits 2001 15 Millionen Tonnen. Nicht nur bei Verpackungen ist die Durchsichtigkeit positiv, auch für Anwendungen in der Bauindustrie, Technik, Optik und im Automobilbau hat sie Vorteile. Außerdem gibt es lukrative Spezialmärkte, zum Beispiel im medizinischen und pharmazeutischen Bereich, wo PLA bereits seit längerem erfolgreich zum Einsatz kommt. Vom Körper resorbierbare Schrauben, Nägel, Implantate und Platten aus PLA oder PLA-Copolymeren werden zur Stabilisierung von Knochenbrüchen verwendet. Auch resorbierbares Nahtmaterial und Wirkstoffdepots aus PLA sind schon lange im Gebrauch.

Ein großer Vorteil von PLA ist die besondere Vielfalt dieses biobasierten Kunststoffes, der wahlweise schnell biologisch abbaubar oder auch jahrelang funktionsfähig eingestellt werden kann. Weitere Vorteile der Polylactid-Kunststoffe sind die hohe Festigkeit, die Thermoplastizität und gute Verarbeitung auf den vorhandenen Anlagen der Kunststoff verarbeitenden Industrie. Trotzdem hat PLA auch Nachteile: da der Erweichungspunkt bei etwa 60 Grad Celsius liegt, ist das Material für die Herstellung von Trinkbechern für Heißgetränke nur bedingt geeignet. Die Copolymerisation zu hitzebeständigeren Polymeren oder der Zusatz von Füllstoffen können für größere Temperaturstabilität sorgen. Die japanische Elektronikfirma NEC Corporation konnte die Hitzeempfindlichkeit durch eine Verstärkung mit Kenaffasern und Metallhydroxiden beheben und so einen gut formbaren und schwer entflammbaren Werkstoff entwickeln, als erstes Produkt wurde das Gehäuse des Mobiltelefons FOMA N701iEco für den japanischen Markt entwickelt.[11] Für die Herstellung von PLA aus Glucose über die Zwischenschritte Milchsäure und Dilactid existieren sowohl Batch-Verfahren als auch – bisher weitgehend im Pilotmaßstab realisiert – kontinuierliche Verfahren.[12] Damit ist die Industrie in der Lage, das Material kostengünstig und mittelfristig wettbewerbsfähig gegenüber Massenkunststoffen herzustellen. Die weltweit erste größere PLA-Produktionsanlage wurde 2003 in den USA in Betrieb genommen, deren Jahreskapazität theoretisch 70.000 t beträgt.[13] Weitere Anlagen sind heute international verfügbar. Eine erste deutsche Pilotanlage zur Herstellung von PLA wurde 2011 im brandenburgischen Guben mit einer Kapazität von 500 t in Betrieb genommen, eine zweite Anlage sollte in Leuna ab Mitte 2012 die Produktion aufnehmen.[14]

Polyhydroxyalkanoate, speziell Polyhydroxybuttersäure (PHB)

Das Biopolymer Polyhydroxybuttersäure (PHB) ist ein fermentativ herstellbarer Polyester mit Eigenschaften ähnlich denen des petrochemisch erzeugten Kunststoffs Polypropylen. Es kann auf Basis von Zucker und Stärke hergestellt werden, die Synthese ist jedoch auch aus anderen Nährstoffen wie Glycerin und Palmöl möglich.

Weltweit kündigen zahlreiche Firmen an, in die PHB-Produktion einzusteigen oder ihre Produktion auszuweiten, so beabsichtigt neben einigen mittelständischen Herstellern nun auch die südamerikanische Zuckerindustrie die Herstellung von PHB im industriellen Maßstab. PHB ist biologisch abbaubar, hat einen Schmelzpunkt von über 130 °C, bildet klare Filme und besitzt für viele Anwendungszwecke optimale mechanische Eigenschaften. Die Gewinnung des Kunststoffes aus den Bakterien stellt eine der Hauptschwierigkeiten dar. Die Zellen müssen durch Chloroform oder Enzyme lysiert werden, außerdem werden für ein Kilogramm PHB aktuell drei Kilogramm Zucker benötigt, der vor allem aufgrund der hohen Nachfrage nach Biokraftstoffen und der Nahrungsmittelindustrie limitiert ist.[11]

PHB wird auch, mit weiteren Bestandteilen kombiniert, als PHB-Blend verwendet. Dabei können etwa durch den Zusatz von Celluloseacetaten besondere Materialeigenschaften erreicht werden. Die Palette der Eigenschaften von PHB-Blends erstreckt sich von Klebstoffen bis Hartgummi. Statt Celluloseacetat sind auch Stärke, Kork und anorganische Materialien als Zusätze denkbar. Die Vermischung mit günstigen Zusatzstoffen (Celluloseacetat ist ein preisgünstiges Abfallprodukt aus der Zigarettenfilterproduktion) wirkt sich auch günstig auf die Produktionskosten von PHB-Blends aus. Mittelfristig lassen sich nach Angaben zahlreicher Forscher damit die Herstellungskosten bis in den Bereich Erdöl-basierter Plastikmaterialien absenken.[15]

Weitere Biopolymere

Neben den genannten biobasierten Kunststoffen gibt es eine ganze Reihe Ansätze, weitere nachwachsende Rohstoffe wie Lignin, Chitin, Casein, Gelatine und weitere Proteine sowie Pflanzenöle (z. B. Rizinusöl) für die Herstellung von biobasierten Kunststoffen zu nutzen. Als Lignin-Kunststoff wurde bereits 1998 Arboform entwickelt und bis heute vertrieben, verwendet wird das Material für Konsumgüter und in der Automobilbranche. Chitosan als Produkt aus Chitinabfällen bei der Garnelenverwertung ist ebenfalls als Ausgangsmaterial für Fasern, Schaumstoffe, Membranen und Folien etabliert. Zudem werden Kunststoffe produziert, die zu einem relativ großen Anteil auf nachwachsenden Rohstoffen basieren wie etwa die biologisch abbaubaren Kunststoffe Ecovio von BASF mit 45 % PLA-Anteil und das Polytrimethylenterephthalat (PTT) von DuPont.

In jüngerer Zeit verfolgen einige Unternehmen die Strategie, die fossile Rohstoffbasis etablierter Standardthermoplaste durch eine erneuerbare Rohstoffbasis zu ersetzen; Beispiele hierfür sind Bio-PE[16] und Bio-PP auf Basis von Zuckerrohr in Brasilien. In der Forschung sind zudem Bioraffinerien, die ebenfalls auf der Basis von Biopolymeren wie Zucker, Stärke oder Lignocellulose mit Hilfe von Weißer Biotechnologie Plattformchemikalien für die chemische Industrie herstellen sollen.[17]

Aktuelle wissenschaftliche Forschungen und Entwicklungen zielen zudem darauf ab, Kunststoffe aus Agrarreststoffen und Nebenprodukten herzustellen.

Zertifizierung

Der Begriff „biobasierter Kunststoff“ ist nicht geschützt, daher gibt es auch keinen gesetzlichen Mindestanteil, der für die Verwendung des Begriffs nötig ist. Jedoch gibt es zwei verschiedene freiwillige Zertifizierungssysteme, bei denen verschiedene Logos vergeben werden, je nach Anteil der Kohlenstoffatome im Produkt, die biologischer Herkunft sind.[18]

DIN CERTCO

Bei der DIN CERTCO-Zertifizierung wird zwischen drei Qualitätsstufen (20–50 %, 50–85 % und >85 %) unterschieden, die jeweils ein eigenes Logo haben, auf dem auch die Stufe angegeben ist. Ab einem organischen Anteil von mindestens 20 % können Produkte – mit Ausnahme von medizinischen, giftigen und Treibstoffprodukten – mit dem DIN-Geprüft-Logo zertifiziert werden.[19]

Vincotte

Bei der Vincotte-Zertifizierung gibt es vier verschiedene Logos, bei denen die Anzahl der Sterne Rückschluss auf den Anteil biobasierter Kohlenstoffatome zulässt. Die Abstufungen sind 20–40 % (ein Stern), 40–60 % (zwei Sterne), 60–80 % (drei Sterne) und 80–100 % (vier Sterne).

Ökologische Aspekte

Aus Pflanzen gewonnene biobasierte Kunststoffe setzen beim Abbau oder bei einer energetischen Nutzung nur so viel CO2 frei, wie sie während der Wachstumsphase aufgenommen haben. Damit haben sie was die CO2-Emission basierend auf die Rohstoffe angeht einen Vorteil gegenüber Kunststoffen petrochemischer Basis. Dennoch sind biobasierte Kunststoffe nicht CO2 neutral, da der Transport und die Herstellung Emissionen verursachen.[20] Insgesamt gibt es zu wenige Daten zu Umwelteinflüssen und sozio-ökonomischen Einflüssen um konventionelle und biobasierte Kunststoffe diesbezüglich umfassend zu vergleichen. Vorhandene Daten sind aufgrund verschiedener Messmethoden außerdem nur bedingt vergleichbar.[21][22] Lediglich bezogen auf das Treibhauspotential liegen genügend Daten vor, die einigermaßen vergleichbar sind, und einen Vorteil von biobasierten Kunststoffen gegenüber konventionellen Kunststoffen aufzeigen.[21] Einzelne Studien zeigen, dass petrochemische Kunststoffe dafür Vorteile bei den Faktoren Eutrophierungspotential und Bodenversauerung haben.[5]

Marktsituation und Perspektiven

Standardkunststoffe werden heute überwiegend aus Erdöl hergestellt, weniger oft aus Erdgas oder anderen Rohstoffen. Der Preis für Rohöl hat daher direkte Auswirkungen auf den Preis für Kunststoffe. Faktoren, die diesen Preis steigen lassen, sind vor allem der weltweit steigende Energie- und Rohstoffbedarf und politische Konflikte in den Förderländern. Das besonders in den USA verbreitete Fracking vergrößert dagegen das Angebot fossiler Rohstoffe und senkt daher deren Preis. Bislang können Biokunststoffe preislich noch kaum mit konventionellen Kunststoffen konkurrieren. Trotzdem nimmt ihr Marktanteil stark zu. Ein Grund dafür ist das wachsende Umweltbewusstsein bei Industrie und Endverbrauchern, die zum Beispiel für Bio-Lebensmittel auch entsprechende Verpackungen wünschen.

2018 lag die Produktionskapazität von biobasierten und teil-biobasierten Kunststoffen insgesamt ca. 19 Millionen Tonnen und damit bei knapp 6 % an der Produktionskapazität aller Kunststoffe. Bis 2023 wird mit einem Wachstum auf einen Anteil von 10 % gerechnet. Besonders stark wächst der Markt der biobasierten New Economy-Kunststoffe, welcher 2018 2,27 Millionen Tonnen umfasste. Dabei waren knapp 40 % der biobasierten New Economy-Kunststoffe zudem biologisch abbaubar.[9]

Literatur

- Hans-Josef Endres, Andrea Siebert-Raths: Technische Biopolymere. Hanser-Verlag, München 2009, ISBN 978-3-446-41683-3.

- Michael Thielen: Biokunststoffe: Grundlagen. Anwendungen. Märkte. Polymedia Publisher GmbH, Mönchengladbach, 2020, 3. überarbeitete Auflage, ISBN 978-3-9814981-3-4

- Jürgen Lörcks: Biokunststoffe. Pflanzen – Rohstoffe, Produkte. Fachagentur Nachwachsende Rohstoffe e.V., Gülzow 2005. (PDF-Download)

- P. Eyerer, P. Elsner, T. Hirth (Hrsg.): Die Kunststoffe und ihre Eigenschaften. 6. Auflage. Springer Verlag, Heidelberg 2005, ISBN 3-540-21410-0, S. 1443–1482.

- Jörg Müssig, Michael Carus: Bio-Polymerwerkstoffe sowie holz- und naturfaserverstärkte Kunststoffe. In: Marktanalyse Nachwachsende Rohstoffe Teil II. Fachagentur Nachwachsende Rohstoffe e.V., Gülzow 2007. (PDF-Download)

- Biologische Abbaubarkeit und Kompostierbarkeit (Memento vom 29. Mai 2017 im Internet Archive)

Rundfunkberichte

Weblinks

- Was sind Biokunststoffe? (PDF; 1,25 MB), auf petroplast.ch, abgerufen am 22. März 2017.

- bioplastics magazine – Fachzeitschrift ausschließlich zum Themenkomplex Biokunststoffe (nur in engl. verfügbar).

- European Bioplastics – Verband, Informationen über Biokunststoffe, Kompostierbare Kunststoffe und Marktsituation.

- Biokunststoffe – Nachwachsende Rohstoffe auf neuen Wegen – Informationsvideo zum Thema „Biokunststoff“.

- Biokunststoff ist für die Kompostierung nutzlos – Biokunststoff gehört in den Restmüll.

- plasticker – biokunststoffe – Informationsportal, ausgewählte Artikel zum Thema Biokunststoffe.

- Umweltbundesamt, Untersuchung der Umweltwirkungen von Verpackungen aus biologisch abbaubaren Kunststoffen (PDF; 5,5 MB), auf umweltbundesamt.de, 2012.

Einzelnachweise

- Michael Thielen: Biokunststoffe. Fachagentur nachwachsende Rohstoffe e.V. (FNR), 2019, abgerufen am 23. September 2019.

- Stichwort Biokunststoff In: Brockhaus Enzyklopädie online, abgerufen am 8. August 2008.

- Hans-Josef Endres & Andrea Siebert-Raths: Technische Biopolymere – Rahmenbedingungen, Marktsituation, Herstellung, Aufbau und Eigenschaften. Hanser Verlag, München 2009, ISBN 978-3-446-41683-3, S. 6.

- European Bioplastics: What are bioplastics? Abgerufen am 23. September 2019.

- Fachagentur Nachwachsende Rohstoffe e.V. (FNR): 10 Punkte zu biobasierten Kunststoffen. 2018, abgerufen am 23. September 2019.

- Neus Escobar, Salwa Haddad, Jan Börner, Wolfgang Britz: Land use mediated GHG emissions and spillovers from increased consumption of bioplastics. In: Environmental Research Letters. 13, 2018, S. 125005, doi:10.1088/1748-9326/aaeafb.

- Vorstudien des BAFU: Der anspruchsvolle Weg zu mehr Transparenz im Ladenregal. In: bafu.admin.ch. Abgerufen am 2. Oktober 2019.

- Neus Escobar, Wolfgang Britz: Metrics on the sustainability of region-specific bioplastics production, considering global land use change effects. In: Resources, Conservation and Recycling. Band 167, 1. April 2021, ISSN 0921-3449, S. 105345, doi:10.1016/j.resconrec.2020.105345 (sciencedirect.com [abgerufen am 17. Januar 2022]).

- Institute for bioplastics and biocomposites (IfBB): Biopolymers – Facts and statistics – Production capacities, processing routes, feedstock, land and water use. 2018, abgerufen am 20. September 2019.

- Zukunftsmarkt Biokunststoffe (PDF; 563 kB), auf umweltdaten.de

- Veronika Szentpétery: Natürlich künstlich. Technology Review September 2007, S. 89–90.

- Sven Jacobsen, 2000: Darstellung von Polylactiden mittels reaktiver Extrusion. Dissertation, Universität Stuttgart, S. 16. ( PDF online verfügbar (Memento vom 4. März 2016 im Internet Archive))

- Chris Smith: Natureworks PLA capacity is 70,000tpa. prw.com vom 10. Dezember 2007.

- Pressemitteilung der Firma Uhde Inventa-Fischer 1. Dezember 2011, aufgerufen am 30. März 2012.

- Elisabeth Wallner: Herstellung von Polyhydroxyalkanoaten auf der Basis alternativer Rohstoffquellen. Dissertation am Institut für Biotechnologie und Bioprozesstechnik, Technische Universität Graz 2002.

- PE-HD biobasiert auf materialarchiv.ch, abgerufen am 22. März 2017.

- Birgit Kamm: Das Konzept der Bioraffinerie – Produktion von Plattformchemikalien und Materialien. In: Brickwede, Erb, Hempel, Schwake: Nachhaltigkeit in der Chemie. 13. Internationale Sommerakademie St. Marienthal. Erich Schmidt Verlag, Berlin 2008.

- Hans-Josef Endres, Maren Kohl & Hannah Berendes: Biobasierte Kunststoffe und biobasierte Verbundwerkstoffe. In: Marktanalyse nachwachsende Rohstoffe (= Fachagentur Nachwachsende Rohstoffe e.V. [Hrsg.]: Schriftenreihe nachwachsende Rohstoffe. Band 34). 2014, Kap. 5, S. 206–208 (fnr.de [PDF]).

- TÜV Rheinland: Biobasierte Produkte. Abgerufen am 2. September 2020.

- Oliver Türk: Stoffliche Nutzung nachwachsender Rohstoffe. 1. Auflage. Springer Vieweg, Wiesbaden 2014, ISBN 978-3-8348-1763-1, S. 431–438.

- Sebastian Spierling, Eva Knüpffer, Hannah Behnsen, Marina Mudersbach, Hannes Krieg, Sally Springer, Stefan Albrecht, Christoph Herrmann & Hans-Josef Endres: Bio-based plastics - A review of environmental, social and economic impact assessments. In: Journal of Cleaner Production. Band 185, 2018, S. 476–491, doi:10.1016/j.jclepro.2018.03.014.

- Stefan Albrecht, Hans-Josef Endres, Eva Knüpffer & Sebastian Spierling: Biokunststoffe – quo vadis? In: UmweltWirtschaftsForum (uwf). Band 24, 2016, S. 55–62, doi:10.1007/s00550-016-0390-y.