Faserverbundwerkstoff

Ein Faserverbundwerkstoff ist ein Verbundwerkstoff, ein Mehrphasen- oder Mischwerkstoff, der im Allgemeinen aus zwei Hauptkomponenten besteht: aus den verstärkenden Fasern sowie einer bettenden „Matrix“ (dem Füll- und Klebstoff zwischen den Fasern). Durch gegenseitige Wechselwirkungen der beiden Komponenten erhält der Gesamtwerkstoff höherwertige Eigenschaften als jede der beiden beteiligten Komponenten alleine.

Allgemeines

Im Unterschied zu früheren Verbundwerkstoffen mit sehr dicken „Fasern“, wie zum Beispiel Stahlbeton, wird mit der Einführung extrem dünner Fasern (einige µm Durchmesser) unter anderem der Effekt der spezifischen Festigkeit genutzt. Dieser Zusammenhang wurde in den zwanziger Jahren von A. A. Griffith entdeckt und lautet: Ein Werkstoff in Faserform hat in Faserrichtung eine vielfach größere Festigkeit als dasselbe Material in anderer Form. Je dünner die Faser ist, desto größer ist ihre Festigkeit. Die Ursache hierfür liegt in einer zunehmenden Gleichrichtung der Molekülketten mit abnehmender zur Verfügung stehender Fläche. Zudem werden zum Bruch führende Fehlstellen (weakest link theory – „Jede Kette ist nur so stark wie ihr schwächstes Glied.“) im Material auf sehr große Abstände verteilt, sodass die Fasern weitgehend frei von Fehlstellen sind, die einen Bruch verursachen können. Da bei gleicher Festigkeit dann Material eingespart werden kann, entsteht ein Werkstoff mit einer hohen spezifischen Festigkeit (Verhältnis aus Festigkeit und Gewicht). Außerdem führt ein Fehler im Material nicht zum Versagen des gesamten Bauteils, sondern vorerst nur zum Bruch einer einzelnen Faser im Verbund (keine Rissfortpflanzung).

Bauteile aus Faserverbundwerkstoff sind meist teurer als normale (Metall-)Bauteile.

Endlos- und Langfaser-Material

Die Fasern können je nach Beanspruchung ausgerichtet und in ihrer Dichte (Anzahl pro Fläche) angepasst werden (oft bis zu einem „Faservolumenanteil“ von 60 %). Die Faser werden vor allem entsprechend der Lastpfade[A 1] ausgerichtet. Um die Festigkeit in verschiedene Richtungen zu beeinflussen, werden statt einzelner Fasern Gewebe oder Gelege verwendet, die vor dem Kontakt mit der Matrix hergestellt werden.

Vier wesentliche Konsequenzen ergeben sich daraus (nach Andre Stieglitz) für die Auswahl eines Bauteils zur Umsetzung in eine endlosfaserverstärkte Verbundstruktur. Ist eine der folgenden vier Voraussetzungen nicht erfüllt, so ist dessen Einsatz für die ausgewählte Komponente kritisch zu sehen:

- Es muss relevante Belastungen im Bauteil geben.

- Die Lastverläufe müssen bekannt oder einschätzbar sein.

- Es muss Hauptrichtungen der Lasten geben – wird das Bauteil richtungsunabhängig gleichmäßig belastet, so bietet sich die Verwendung eines eher isotropen Werkstoffes an (Metall, Kurzfaser-Verbund, …).

- Man muss in der Lage sein, die Fasern entsprechend der Lastrichtungen auszurichten.

Kurzfaser-Verbund

Im Gegensatz zum Langfaser-Verbund werden die wenige Millimeter langen Fasern eines Kurzfaser-Verbundmaterials üblicherweise nicht gemäß der (Haupt-)Belastungsrichtung auf das Bauteil ausgerichtet, sondern sind wirr angeordnet. Dadurch entsteht eine Fachwerk- oder Gitterstruktur, die ähnlich einem homogenen Werkstoff isotrope Eigenschaften aufweist.

Funktionsweise

Die höherwertigen Eigenschaften eines Faserverbundwerkstoffes werden erst durch das Zusammenspiel beider Komponenten erreicht. Aus zwei Komponenten ergeben sich somit drei wirkende Phasen im Material: Sehr zugfeste Fasern, eine relativ weiche, sie bettende Matrix und eine beide Komponenten verbindende Grenzschicht.

Bedingungen für die Verstärkungswirkung von Fasern

Nicht alle Kombinationen von Faser- und Matrixwerkstoffen führen zu einer Erhöhung der Festigkeit und der Steifigkeit des neuen Verbundes. Es müssen drei Bedingungen erfüllt sein, damit in faserparalleler Richtung eine Verstärkungswirkung eintritt:

- EFaser, längs > EMatrix

Der Elastizitätsmodul der Faser in Längsrichtung muss größer sein als der Elastizitätsmodul des Matrixwerkstoffs. - εBruch, Matrix > εBruch, Faser

Die Bruchdehnung des Matrixwerkstoffs muss größer sein als die Bruchdehnung der Fasern. - RFaser, längs > RMatrix

Die Bruchfestigkeit der Fasern muss größer sein als die Bruchfestigkeit des Matrixwerkstoffs.

Anschaulich: (1), (3): Die Faser muss höheren Lasten standhalten als die Matrix, ansonsten wäre ein Bauteil rein aus dem Matrixmaterial stabiler.

Ein wichtiges Merkmal hierbei ist die „kritische Faserlänge“. Die Fasern können Kräfte auf andere Fasern und auf die Matrix besser übertragen, je länger sie sind. Zur optimalen Spannung- und Lastübertragung zwischen Faser und Matrix müssen die Fasern die kritische Faserlänge überschreiten.[1]

Senkrecht zur Faser tritt in der Regel keine Steigerung der Festigkeiten auf. Grund ist die Dehnungsvergrößerung.

Aufgaben der Komponenten

- Die Matrix hält die Verstärkungsfasern in ihrer Position und überträgt und verteilt Spannungen zwischen ihnen. In Bezug auf die Dauerhaftigkeit hat sie die Aufgabe, die Fasern vor äußeren mechanischen und chemischen Einflüssen zu schützen.

- Die Fasern geben dem Faserverbundwerkstoff die notwendige Festigkeit. Neben der Zugfestigkeit kann, falls der Werkstoff auf Druck beansprucht wird, auch die Biegefestigkeit eine Rolle spielen.

- Die Grenzschicht dient der Spannungsübertragung zwischen den beiden Komponenten. Sie überträgt ausschließlich Schub und kann sehr abstrakte Formen annehmen, wenn der Schub beispielsweise über reine Reibung erfolgt. In anderen Fällen jedoch, beispielsweise bei Schub über Klebehaftung, ist sie herstellungstechnisch gewollt und physisch vorhanden. Im letzteren Fall werden die Fasern vor dem ersten Kontakt mit der Matrix mit einem Kopplungsmittel beschichtet, welches chemisch mit beiden Komponenten reagieren kann und einen möglichst ununterbrochenen Übergang garantiert.

Ein wichtiger Faktor bei der Bemessung von Faserverbundwerkstoffen ist das Volumenverhältnis (Faservolumenanteil) zwischen Fasern und Matrix. Je höher der Anteil an Fasern ist, desto fester, jedoch auch starrer und spröder wird der Werkstoff. Dies kann zu Problemen führen, wenn gewisse Verformungen überschritten werden.

Prinzip der Kraftübertragung

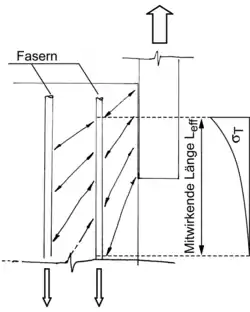

Wie in Abbildung 1 dargestellt, ist es im Falle einer konzentriert aufgebrachten Zugkraft unmöglich, diese direkt an den Fasern angreifen zu lassen, da diese immer von einer Matrixschicht überdeckt sind. Die Zugkraft wirkt somit nur auf die Matrix in Form von konzentrierten Spannungen und wird von dieser auf die nächstliegendsten Fasern verteilt. Die Größe dieses „Ausbreitfeldes“ (die mitwirkende Länge einer Faser) hängt vom Spannungsverhältnis zwischen Faser und Matrix ab: Eine weiche Matrix kombiniert mit steifen Fasern ergeben große mitwirkende Längen, eine steife Matrix mit weichen Fasern ergibt kleine mitwirkende Längen. Spannungen müssen jedoch nicht unbedingt in konzentrierter Form aufgebracht werden, eine Variante zur Erzeugung von Zugspannungen ist zum Beispiel ein aufgebrachtes Drehmoment. Das Wirkungsprinzip ändert sich nicht.

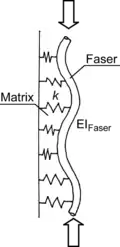

Im Falle von längs zum Faserverlauf wirkendem Druck, wie er auch bei Biegung auftritt, funktioniert die Matrix wie eine Bettung und die Faser (das Faserbündel) wie ein elastisch gebetteter Balken, siehe auch Abbildung 2. Hier sind wichtige Materialeigenschaften die Matrixsteifigkeit k und die Biegesteifigkeit der Faser E·I (Steifigkeit multipliziert mit dem Flächenträgheitsmoment). Die Berechnung wird nun sehr viel komplexer, da nun außer der schieren Zugfestigkeit der Faser auch deren Durchmesser wegen des Flächenträgheitsmoments eine Rolle spielt. Der Fall Druck wird seit Mitte der 1960er Jahre erforscht und stellt noch heute eine wissenschaftliche Herausforderung dar. Durch Rechnereinsatz und moderner FEM Programme wird gegenwärtig versucht, die theoretischen Ansätze numerisch zu beweisen und nachzuvollziehen. Die Probleme liegen einerseits in der Tatsache, dass es sich um ein Stabilitätsproblem handelt und somit schon kleinste Veränderungen in der Werkstoffzusammensetzung erhebliche Auswirkungen auf die ertragbaren Kräfte haben können. Zum anderen versagt ein hochentwickelter Mehrphasenwerkstoff in vielfältiger Weise und unterschiedliche Mechanismen wechseln sich während des Versagens ab und bedingen sich teilweise gegenseitig. Druckversagen findet sehr plötzlich, schnell und teilweise ohne Vorwarnung statt. Somit ist er sehr schlecht zu beobachten, was die Analyse erschwert.

Materialien

Neben den rein mechanischen Eigenschaften, also der notwendigen berechneten Festigkeit, spielen vor allem Dauerhaftigkeits- und Preisfragen eine große Rolle bei der Wahl der Materialien. Um ein gutes Funktionieren zu gewährleisten, sollten die Steifigkeiten der beiden Komponenten aufeinander abgestimmt werden, so dass sich auftretende Kraftspitzen gut im Material verteilen können. Im Einzelnen werden folgende Materialien eingesetzt:

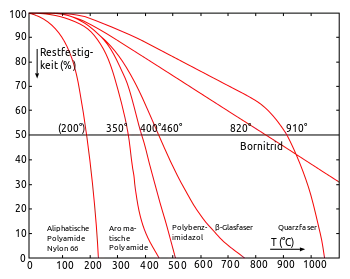

Fasern

- Glasfasern

Glasfasern sind hauptsächlich wegen ihres relativ geringen Preises die am häufigsten verwendeten Fasertypen. Es gibt Glasfasertypen für unterschiedliche Einsatzgebiete. - Kohlenstofffasern

Siehe dort. - Keramikfasern

Endlose Keramikfasern aus Aluminiumoxid, Mullit (Mischoxid aus Aluminiumoxid und Siliciumdioxid), SiBCN, SiCN, SiC etc. sind teure Spezialfasern für hochtemperaturbelastbare Verbundwerkstoffe mit einer Keramikmatrix. Die nicht-oxidischen Fasern werden, ähnlich wie Kohlenstofffasern, aus organischen Harzen gewonnen, in denen neben Kohlenstoff auch Silicium enthalten ist. - Aramidfasern

Siehe dort. - Borfasern

- Basaltfasern

Basaltfaser ist eine Mineralfaser, die wegen ihrer guten chemischen Beständigkeit und Temperaturfestigkeit vorwiegend im Behälter- und Fahrzeugbau verwendet wird. - Stahlfasern

Stahlfasern werden hauptsächlich im Bauwesen bei Stahlfaserbeton verwendet. Diese Anwendung ist stark im wachsen und hat besonders wirtschaftliche Vorteile. - Naturfasern

Die am häufigsten für die Produktion von Faserverbundwerkstoffen eingesetzten Fasern sind die heimischen Holzfasern, Flachs- und Hanffasern sowie subtropische und tropische Fasern wie Jute-, Kenaf-, Ramie- oder Sisalfasern. - Nylonfasern

Fasern mit einer hohen Bruchdehnung sind von Vorteil, wenn das Bauteil Stöße aufnehmen muss und diese Eigenschaft für die Bemessung maßgebend ist.

Matrix

Die Wahl der Matrix teilt die Faserverbundwerkstoffe in zwei Gruppen: Faser-Kunststoff-Verbunde (verstärkter Kunststoff, faserverstärkte Kunststoffe) und Andere.

- Faser-Kunststoff-Verbund

Als Matrix werden die folgenden Polymere eingesetzt:- Duromere (weitere Bezeichnungen: Duroplast, Kunstharze)

- Elastomere

- Thermoplaste

Während die Kunstharze und Elastomere bis zu ihrer Aushärtung flüssig vorliegen, sind Thermoplaste bis ca. 150 °C (teilweise bis 340 °C) fest. Die duroplastischen Kunstharze sind in der Regel glasspröde und verformen sich nicht plastisch. Faserverstärkte Kunststoffe mit thermoplastischer Matrix sind nachträglich, d. h. nach dem Urformen, warmumformbar. Die Mikro- und Makrotränkung der Fasern ist bei Kunstharzen einfacher als bei festen Thermoplasten. Thermoplaste werden zur Tränkung erhitzt oder in einem Lösungsmittel gelöst.

In den letzten Jahren wurde die Forschung im Bereich der Biopolymere stark intensiviert. Durch den Einsatz von duroplastischen und thermoplastischen Biokunststoffen lassen sich biologisch abbaubare oder dauerhafte Verbundwerkstoffe auf der Basis nachwachsender Rohstoffe herstellen, die oftmals vergleichbare Eigenschaften aufweisen wie natur- und glasfaserverstärkte erdölbasierte Polymere.

- Andere

- Zement und Beton

- Metalle

- Keramiken als Matrix für nichtspröde Keramische Faserverbundwerkstoffe

- Kohlenstoff Kohlenstofffaserverstärkter Kohlenstoff (CFC)

Typen und Herstellungsverfahren

Laminate

Die Gruppe der Laminate nutzt alle Vorteile der individuellen Faserausrichtung. Sie bestehen meist aus mehreren übereinander gelegten Faserhalbzeugen (z. B. Gewebe, Gelege, Matten) mit unterschiedlichen Hauptfaserrichtungen. Für ihre Herstellung gibt es mehrere Verfahren:

- Handlegeverfahren

Die Faserhalbzeuge (Gewebe/Gelege/Fasermatten) werden von Hand in eine Form eingelegt und mit Kunstharz getränkt. Anschließend werden sie mit Hilfe einer Rolle durch Anpressen entlüftet. Dadurch soll nicht nur die im Laminataufbau vorhandene Luft, sondern auch überschüssiges Harz entfernt werden. Dieses Vorgehen wird so oft wiederholt, bis die gewünschte Schichtstärke vorhanden ist. Man spricht auch von einem „Nass in Nass“-Verfahren. Nach dem Aufbringen aller Schichten härtet das Bauteil durch die chemische Reaktion des Harzes mit dem Härter aus. Das Verfahren stellt keine großen Ansprüche an die Werkzeuge und ist auch für sehr große Bauteile geeignet. Es wird oft im Serienbau eingesetzt, wo zwar leichte Bauteile erwünscht sind, aber auch kostengünstig produziert werden soll.

Vorteile sind geringer Werkzeug- und Ausstattungsaufwand, dem gegenüber stehen die geringere Bauteilqualität (geringerer Fasergehalt) und der hohe manuelle Aufwand, der geschulte Laminierer voraussetzt. Die offene Verarbeitung des Harzes stellt hohe Ansprüche an den Arbeitsschutz.

- Handauflegen mit Vakuumpressen

Nach dem Einbringen aller Verstärkungs- und Sandwichmaterialien wird die Form mit einer Trennfolie, einem Absaugvlies und einer Vakuumfolie abgedeckt. Zwischen der Vakuumfolie und der Form wird ein Unterdruck erzeugt. Dieser bewirkt, dass der Verbund zusammengepresst wird. Eventuell noch enthaltene Luft wird abgesaugt. Überschüssiges Harz wird vom Absaugvlies aufgenommen. So kann gegenüber dem Handauflegeverfahren eine noch höhere Bauteilqualität erzielt werden.

- Prepreg-Technologie

Mit Matrixwerkstoff vorimprägnierte (also bereits getränkte) Fasermatten werden auf die Form aufgelegt. Das Harz ist dabei nicht mehr flüssig, sondern hat eine leicht klebrige feste Konsistenz. Der Verbund wird anschließend mittels Vakuumsack entlüftet und danach, häufig im Autoklaven, unter Druck und Hitze ausgehärtet. Das Prepregverfahren ist aufgrund der notwendigen Betriebsausstattung (Kühlanlagen, Autoklav) und der anspruchsvollen Prozessführung (Temperaturmanagement) eines der teuersten Herstellungsverfahren. Es ermöglicht neben dem Faserwickeln und den Injektions- und Infusionsverfahren jedoch die höchsten Bauteilqualitäten. Das Verfahren findet vor allem in der Luft- und Raumfahrt, im Motorsport, sowie für Leistungssportgeräte Anwendung.

- Vakuum-Infusion

VakuumaufbauBei diesem Verfahren wird das trockene Fasermaterial (Rovings, Matten, Gelege, Gewebe, …) in eine mit Trennmittel beschichtete Form eingelegt. Darüber wird ein Trenngewebe sowie ein Verteilermedium gelegt, das das gleichmäßige Fließen des Harzes erleichtern soll. Mittels Vakuum-Abdichtband wird die Folie gegen die Form abgedichtet und das Bauteil anschließend mit Hilfe einer Vakuumpumpe (meist Drehschieberpumpen) evakuiert. Der Luftdruck presst die eingelegten Teile zusammen und fixiert sie. Das oftmals temperierte flüssige Harz wird durch das angelegte Vakuum in das Fasermaterial gesaugt. Um zu verhindern, dass überschüssiges Harz nach dem Passieren der Fasern in die Vakuumpumpe gerät, wird vor der Pumpe eine Harzbremse und/oder Harzfalle montiert. Nachdem die Fasern vollständig getränkt sind, wird die Harzzufuhr unterbunden und der getränkte FVK kann nach dem Aushärten entformt werden. Die Aushärtezeiten sind abhängig vom gewählten Matrix-Werkstoff (Harz) und der Temperatur. Vorteil dieses Verfahrens ist die gleichmäßige und fast blasenfreie Tränkung der Fasern und somit die hohe Qualität der produzierten Bauteile sowie die Reproduzierbarkeit. Es werden heute schon Bauteile wie zum Beispiel Rotorblätter für Windkraftanlagen mit einer Länge von mehr als 50 Metern mit diesem Verfahren gefertigt. Weiterentwicklungen zum Vakuuminfusionsverfahren sind das Differential Pressure Resin Transfer Moulding (DP-RTM) und Single-Line-Injection-Verfahren (SLI).

VakuumaufbauBei diesem Verfahren wird das trockene Fasermaterial (Rovings, Matten, Gelege, Gewebe, …) in eine mit Trennmittel beschichtete Form eingelegt. Darüber wird ein Trenngewebe sowie ein Verteilermedium gelegt, das das gleichmäßige Fließen des Harzes erleichtern soll. Mittels Vakuum-Abdichtband wird die Folie gegen die Form abgedichtet und das Bauteil anschließend mit Hilfe einer Vakuumpumpe (meist Drehschieberpumpen) evakuiert. Der Luftdruck presst die eingelegten Teile zusammen und fixiert sie. Das oftmals temperierte flüssige Harz wird durch das angelegte Vakuum in das Fasermaterial gesaugt. Um zu verhindern, dass überschüssiges Harz nach dem Passieren der Fasern in die Vakuumpumpe gerät, wird vor der Pumpe eine Harzbremse und/oder Harzfalle montiert. Nachdem die Fasern vollständig getränkt sind, wird die Harzzufuhr unterbunden und der getränkte FVK kann nach dem Aushärten entformt werden. Die Aushärtezeiten sind abhängig vom gewählten Matrix-Werkstoff (Harz) und der Temperatur. Vorteil dieses Verfahrens ist die gleichmäßige und fast blasenfreie Tränkung der Fasern und somit die hohe Qualität der produzierten Bauteile sowie die Reproduzierbarkeit. Es werden heute schon Bauteile wie zum Beispiel Rotorblätter für Windkraftanlagen mit einer Länge von mehr als 50 Metern mit diesem Verfahren gefertigt. Weiterentwicklungen zum Vakuuminfusionsverfahren sind das Differential Pressure Resin Transfer Moulding (DP-RTM) und Single-Line-Injection-Verfahren (SLI). Fertiges Bauteil

Fertiges Bauteil

- Faserwickeln

Das Faserwickelverfahren ist eine Technik zum Ablegen von Endlosfasersträngen (Rovings) auf einer (zumindest annähernd) zylindrischen Form. Mit diesem Verfahren werden Fasern sehr straff und eng aneinander liegend mit einer hohen Maßgenauigkeit positioniert. Zum Wickeln der Fasern ist ein Körper notwendig, der dem Bauteil seine spätere Gestalt gibt. Diesen Körper nennt man wie beim Urformen üblich Kern. Auch beim Faserwickeln unterscheidet man zwischen verlorenen und wiederverwendbaren Kernen.

Verlorene Kerne werden meist aus leichtem Hartschaum gefertigt, der entweder im Bauteil verbleibt oder chemisch aufgelöst wird.

Bei gewickelten Druckbehältern besteht die Besonderheit darin, dass der dünnwandige Kern (zum Beispiel aus HD-Polylethylen bestehend) als gasdichte Barriere im Inneren verbleibt. Sind diese sogenannten Liner aus Metall, dann können sie auch mittragend sein und bilden zusammen mit der Matrix aus Verbundwerkstoff ein Hybrid-System. Hier ist der Kern zwar auch „verloren“, ist aber gleichzeitig funktionaler Bestandteil der Konstruktion.

Wiederverwendbare Kerne sind meist aus Aluminium gefertigt; sie schränken naturgemäß die Gestaltungsfreiheit bei der Konstruktion ein, da sich der Kern aus dem Bauteil entfernen lassen muss.

Beispiele für fasergewickelte Teile sind Leuchttürme, Hüllen von Straßenbahnwaggons und Bussen oder Silos.

Als Tränkverfahren sind üblich:- Die Endlosfaser beziehungsweise der Strang wird zunächst durch ein Tränkbad geführt, in dem sie mit dem Matrixwerkstoff benetzt wird und dann um eine Form gewickelt wird.

- Es werden Prepreg-Faserbahnen aufgewickelt, die erst durch Erwärmen ausgehärtet werden.

- Es werden ungetränkte Fasern gewickelt, die danach mit einem Harzinjektionsverfahren (siehe oben) getränkt werden.

- Faserspritzen

Das Faserspritzen ist strenggenommen keine Laminiertechnik, da das Material nicht im Schichten (lat.: lamina) aufgebracht wird. Das Ergebnis und die Anwendung des Materials sind jedoch vergleichbar mit laminierten Produkten, daher wird diese Technik hier mit aufgeführt.

Beim Faserspritzen werden Endlosfasern (Rovings) von einem Schneidwerk auf die gewünschte Länge geschnitten und zusammen mit Harz und Härter mittels einer Faserspritzpistole in die Form gebracht. Zusätzlich verwendet man wie beim Handlaminieren eine Laminierrolle, um das Laminat zu verdichten. Der größte Nachteil dieser Variante ist die deutlich geringere Festigkeit gegenüber laminiertem Gewebe.

Spritzgussteile

Die meisten Teile aus faserverstärkten Kunststoffen werden kostengünstig im Spritzgussverfahren hergestellt. Typische Glasfasern zur Verstärkung können dabei z. B. 11 µm dick und 300 µm lang sein. Fasern von über einem Millimeter Länge gelten in der Kunststoffverarbeitung schon als "lang". Ein üblicher Matrixwerkstoff ist beispielsweise Polyamid 6.6, die Beimischung von Glasfasern liegt meist zwischen 20 und 50 Gewichts-%. Ein entsprechender Werkstoff, der zu 35 Gewichts-% mit Glasfasern gefüllt ist, wird mit "PA66GF35" gekennzeichnet. Der Kunststoffhersteller liefert das Material in Form von Pellets in denen die Glasfasern bereits im Matrixwerkstoff eingebettet sind. Beim Aufschmelzen im Extruder und Spritzen dieses Gemisches in die Form richten sich die Fasern entsprechend der Fließrichtung mehr oder weniger stark aus, so dass die Festigkeit im fertigen Bauteil nicht an alle Stellen und nicht in alle Richtungen gleich ist. Glasfasern haben außerdem eine abrasive Wirkung, so dass die Verarbeitung von Glasfaserverstärktem Thermoplast zu erhöhtem Materialverschleiß der meist stählernen Spritzgußform führt, im Vergleich zu unverstärktem Kunststoff.

Spritzpressteile

Beim Spritzpressen oder auch Resin Transfer Moulding (RTM) können trockenen Fasern in eine Form eingelegt werden und anschließend mit flüssigem Harz unter Druck umströmt werden. Durch Wärme wird das Harz ausgehärtet. Die Faserorientierung kann dabei durch Näh- und Stickverfahren im Vorformling durch gezieltes Ablegen den Lastfällen angepasst werden.

Strangziehteile

Kompakte und hohle Profile mit Dimensionen von 1 mm Durchmesser bis zu etwa 250 mm × 500 mm Außenabmessungen und weitgehend gleich bleibenden Querschnitten werden sehr effizient im Strangziehverfahren hergestellt. Dabei sind alle Fasern in Längenrichtung gleich ausgerichtet, was zu sehr guter Reproduzierbarkeit führt. Die mechanischen Eigenschaften sind im beschränkten Maße durch die Zuführung von Faserrovings, Matten und Vliesen zu beeinflussen.

Sheet Molding Compounds (SMC)

Bei Sheet Molding Compounds, einer Art von faserverstärkten Kunststoffen, wird in einer Vorfertigung aus Harzen, Härtern, Füllstoffen, Additiven etc. und Glasfaserstücken bis 50 mm Länge eine sogenannte Harzmatte gefertigt. Nach einer Reifezeit (Lagerzeit), einige Tage bei ca. 30–40 °C, erhöht sich die Viskosität der Harzmatte von honigartig auf wachsfest bis lederartig. Bei dieser definiert festzulegenden Viskosität, abhängig von der Harzmattenrezeptur kann die Matte weiterverarbeitet werden.

Die Weiterverarbeitung erfolgt dann in beheizten Werkzeugen im Pressverfahren. Die Harzmatte wird, je nach Bauteilgröße und -geometrie, in genau definierte Größen zerschnitten und nach einem definierten Einlegeplan im Werkzeug platziert. Beim Schließen der Presse wird die Harzmatte im gesamten Werkzeug verteilt. Hierbei sinkt die vorher während der Reifezeit erreichte Viskositätserhöhung fast wieder auf das Niveau der Halbzeugfertigung.

Dabei kommt es zu zwei Phänomenen:

- Das Fließen der Harzmatte im Werkzeug hat zur Folge, dass es an den Ecken des Werkzeuges (aber auch an Verstärkungsrippen und Domen) zu einem Aufeinandertreffen von verschiedenen Fließfronten kommen kann. Bei nicht ausreichender Durchdringung der Fließfronten kommt es dann zu sogenannten Bindenähten. An diesen Bindennähten sind die mechanischen Eigenschaften des Bauteils teilweise deutlich reduziert gegenüber dem übrigen Bauteil.

- Die leichteren und feineren Bestandteile der Harzmatte (Harze, Additive etc.) fließen schneller als die größeren Bestandteile (Glasfasern, Füllstoffe). Dadurch kann es bei langen Fließwegen an den Bauteilgrenzen zu einer Anreicherung der kleineren Bestandteile kommen, es bildet sich eine „Harzschicht“ aus. Diese Harzschicht ist spröde und kann zu kleineren Abplatzungen bei mechanischer Beanspruchung führen.

Der Vorteil dieser Werkstoffklasse liegt in der leichten Darstellung dreidimensionaler Geometrien und Wanddickenunterschieden in nur einem Arbeitsschritt. Die endgültige Bauteilform wird durch die Kavität eines mindestens zweiteiligen Werkzeugs gegeben und zeigt üblicherweise beidseitig glatte, optisch ansprechende Oberflächen.

Nach einer Aushärtezeit von 30 Sekunden bis mehreren Minuten bei Temperaturen von 140 °C bis 160 °C – deren Dauer und Höhe von der Bauteildicke und dem verwendeten Reaktionssystem abhängt – kann das fertige Bauteil aus der Form entnommen werden. Das Bauteil muss aber aufgrund der noch hohen Bauteiltemperaturen vorsichtig gleichmäßig gekühlt werden, damit es nicht zu Mikrorissen im Bauteil kommt. SMC-Bauteile sind – aufgrund der größeren Faserlänge als bei BMC – in der Regel höher belastbar als BMC-Bauteile. SMC-Bauteile können bei entsprechender Auslegung auch in lackierten Sichtbereichen eingesetzt werden.

Faserbeton

Die Festigkeit (Zug und auch Druck) von Beton oder Zement kann durch Beigabe von Fasern erhöht werden. Die Fasern haben nur wenige Zentimeter Länge (der hohe E-Modul des Betons macht lange Fasern unsinnig) und werden orientierungslos in der Matrix verteilt. Das Ergebnis ist ein isotroper Werkstoff. Die Fasern werden wie normaler Zuschlag mit dem Beton angerührt und zusammen in einer Schalung ausgehärtet.

Sicherheitsvorkehrungen bei der Verarbeitung

Schutzbrille und Schutzhandschuhe stellen einen Mindestschutz vor dem Kontakt mit dem Harzsystem her. Harz und speziell Härter und Beschleuniger enthalten häufig Stoffe, die neben ihrer Giftigkeit auch allergiefördernd wirken. Im ausgehärteten Zustand wird hingegen teilweise sogar Lebensmittelechtheit erreicht.

Beschleuniger und Härter werden nie direkt zusammengegeben. Beide Komponenten können heftig miteinander reagieren, dabei besteht Verletzungsgefahr. Deshalb wird der Beschleuniger in aller Regel vor dem Vermischen mit dem Härter dem Harz zugegeben.

Beim mechanischen Bearbeiten (Zerspanen) von faserverstärkten Kunststoffen entstehen sehr feine Partikel, die je nach Fasertyp lungengängig sein können. Deshalb ist ein Mundschutz obligatorisch.

Kohlenstofffaserstaub kann durch seine elektrische Leitfähigkeit elektrische Geräte beschädigen. Daher wird die Bearbeitung unter Ex-Schutz durchgeführt.

Berechnung der elastischen Eigenschaften

Die elastischen Eigenschaften von Faserverbundwerkstoffen werden auf der Grundlage der Eigenschaften von elementaren Einzelschichten berechnet (unidirektionale Schichten). Dieses Berechnungsverfahren ist als klassische Laminattheorie bekannt. Gewebe werden dabei als zwei, in einem Winkel von 90° gedrehte, unidirektionale Schichten abgebildet. Einflüsse durch die Ondulation der Fasern im Gewebe werden durch Abminderungsfaktoren berücksichtigt. Eine Entwurfsmethode für gewichtsoptimale Laminate ist die Netztheorie.

Ergebnis der klassischen Laminattheorie sind die sogenannten Ingenieurskonstanten des Verbundwerkstoffs und die Scheiben-Platten-Steifigkeitsmatrix. Diese Matrix besteht aus folgenden Elementen:

- Scheibensteifigkeits-Matrix

- Plattensteifigkeits-Matrix

- Koppel-Matrix

Anhand dieser Matrizen können die Reaktionen des Verbundwerkstoffs auf

- Scheibenbelastungen: Normalspannungen und Schub in der Ebene

- Plattenbelastungen: Biegemomente und Drillmoment

berechnet werden.

Die Koppel-Matrix koppelt dabei die Scheibenbelastungen mit den Plattenverformungen und umgekehrt. Für die Praxis von Interesse ist, dass eine besetzte Koppel-Matrix zu thermischen Verzug führt. Da auch thermische Dehnungen gekoppelt werden, verziehen sich Faserverbundbauteile, deren Koppelmatrix besetzt ist. Ziel vieler Forschungsvorhaben ist es, die Kopplungen in der Scheiben-Platten-Steifigkeitsmatrix gezielt konstruktiv zu nutzen.

Für den genauen Berechnungsablauf sei auf die Literatur und Lehrbücher verwiesen.

Berechnung und Nachweis

Der Festigkeitsnachweis, insbesondere von Faserkunststoffverbunden, erfolgt über Bruchkriterien. Aufgrund der Sprödheit und Festigkeitsanisotropie der meisten Faserverbundwerkstoffe sind spezielle Bruchkriterien für Faserkunststoffverbunde notwendig.

Es existiert eine Vielzahl unterschiedlicher Bruchkriterien und damit auch Nachweismethoden. Oft haben einzelne Firmen (zum Beispiel im militärischen oder zivilen Großflugzeugbau) eigene Nachweisverfahren entwickelt.

Berechnungsprogramme

Compositor

Dieses Excel-basierte Programm ist eine Entwicklung des Instituts für Kunststoffverarbeitung (IKV) der RWTH Aachen. Es enthält – neben der Berechnung der Schichtspannungen und der Ingenieurskonstanten nach der klassischen Laminattheorie – ein Modul, in dem die Puck’schen Wirkebenenkriterien (siehe: Bruchkriterien für Faserkunststoffverbunde) für eine Festigkeitsanalyse implementiert sind. Neben den schichtweisen Spannungen sind somit auch Versagenslasten berechenbar.

ESAComp

ESAComp wurde im Auftrag der europäischen Raumfahrtagentur ESA entwickelt. Es bietet eine Schnittstelle zu FE-Programmen, es kann aber auch ohne FE-Programm eingesetzt werden. Neben der schichtenweisen Spannungsanalyse können mit Hilfe verschiedener Bruchkriterien Versagenslasten ermittelt werden.

ESAComp wurde am Institut für Leichtbau der TU Helsinki entwickelt.

LamiCens

Eine kostenlos erhältliche, einfach zu bedienende Excel-Anwendung zur Ermittlung wichtiger Eigenschaften faserverstärkter Kunststoff-Laminate wurde von H. Funke entwickelt. Damit lassen sich Halbzeuge menügeführt auswählen und stapeln, wie beim Laminieren. LamiCens ermittelt produktionsspezifische Kennwerte wie Laminatstärke und -gewicht, Fasergewicht, Harzverbrauch und Kostenkennwerte. Die Ingenieurskonstanten für die homogene Scheibenbelastung (Elastizitätsmoduln und , Schubmoduln , Querdehnzahlen und ) werden mit Hilfe der klassischen Laminattheorie berechnet. Eine Festigkeitsanalyse ist nicht möglich.

Composite Star

Diese Software wurde von der belgischen Firma Material S. A., Brüssel, entwickelt. Insbesondere ist sie in Verbindungen mit gewickelten Bauteilen aus Faser-Kunststoff-Verbund und der entsprechenden Simulationssoftware Cadwind (gleiche Fa.) zu verwenden.

eLamX – expandable Laminate eXplorer

eLamX ist ein frei nutzbares, in Java geschriebenes Laminatberechnungsprogramm, das an der Professur für Luftfahrzeugtechnik der Technischen Universität Dresden entwickelt wurde und wird.[2] Die Berechnungen basieren auf der klassischen Laminattheorie. Die Software ist modular aufgebaut und wird ständig erweitert. Derzeit (Januar 2020) sind Module zur Laminatberechnung inklusive Festigkeitsanalyse auf Basis verschiedener Versagenskriterien, Ingenieurskonstanten und hygrothermalen Effekten, zu Stabilitäts-, Verformungs- und Eigenfrequenzuntersuchungen beliebig gelagerter Faserverbundplatten mit und ohne Versteifungselementen, zur Auslegung von zylinderförmigen Drucktanks und zum Vergleich verschiedener Festigkeitskriterien (3D-Darstellung der Bruchkörper) vorhanden. Des Weiteren lässt sich die Spannung um Löcher (Kreis, Ellipse, Quadrat, Rechteck) bei symmetrischen und unsymmetrischen Laminaten und der Spring-In-Winkel berechnen. Die dabei verwendeten Materialien können über eine direkte Eingabe aller Materialparameter definiert werden oder auf Basis verschiedener mikromechanischer Modelle und den entsprechenden Faser-Matrix-Daten. Weiterhin ist die Optimierung des Laminataufbaus auf Basis von gegebenen Belastungen bei vorgegebenem Lagenmaterial möglich. Erweiterungen zur Berechnungen an Sandwich und die analytische Betrachtung von Reparaturlösungen befinden sich in der Entwicklung. eLamX 2.6 ist seit Januar 2020 verfügbar.

R&G Laminatrechner

Kostenloser Online-Laminatrechner, mit dem sich Kennwerte wie Dicken und Harzverbrauch sowie der Fasergehalt von Laminaten errechnen lassen. Je nach Faserart, Verstärkungstextilien und Verarbeitungsverfahren werden praxisgerechte Faservolumenanteile vorgeschlagen. Die Auswahl der Parameter erfolgt menübasiert. Auch eine Rückwärtsfunktion ist eingebaut, ausgehend von einer vorgegebenen Laminatdicke kann die Lagenzahl ermittelt werden. Die Eingabe eigener Werte ist möglich.[3]

FB-Bem oder FC-calc

Dieses Excel-basierte Programm wurde von dem Bauingenieur Bernhard Wietek entwickelt und ist in deutscher (FB-Bem) und englischer (FC-calc) Version vorhanden. Es wird hier die Bemessung von Faserbeton für die Lastfälle Biegung, Biegung mit Längskraft, Knicken, Schub und Durchstanzen berechnet. Dabei können sämtliche Betongüten mit Fasern aus Stahl, Kunststoff oder Glas verstärkt werden.

Natürlicher Faserverbundwerkstoff

Holz in seiner natürlich gewachsenen Form ist häufig Vorlage bei der Auslegung von Faser-Kunststoff-Verbunden. Die Ursache hierfür ist, dass Holzfasern, genau wie andere Naturfasern, aus unterschiedlichen „Einzelbausteinen“ zusammengesetzt sind. Steife Cellulosefibrillen sind in eine Matrix aus Hemicellulose und Lignin eingebettet und dienen als festigendes Element in der Zellwand. Auch in seinen künstlich geschaffenen Formen Pressspan oder MDF werden zumindest die Naturfasern als Komponente eingebracht.

Knochen ist ein Faserverbundwerkstoff in zweierlei Hinsicht: im Nanometerbereich sind die Kollagenfasern eingebettet in Hydroxylapatitkristalle, in kortikalem Knochen im Mikrometerbereich wirken Osteons zusätzlich als Fasern.

Anwendungsgebiete

Faserverbundwerkstoffe umgeben uns in allen Lebensbereichen, meist ohne dass wir uns dessen bewusst sind. Das Spektrum reicht von Kleidern, Möbeln, Haushaltsgeräten bis hin zu mehrstöckigen Bauwerken, Brücken, Booten und der Luft- und Raumfahrt. Das Haupteinsatzgebiet für die Naturfaserverstärkten Kunststoffe ist die Automobilindustrie.

Wirtschaftliche Bedeutung

Die Faserverbundwerkstoffe mit der größten wirtschaftlichen Bedeutung sind die glasfaserverstärkten Kunststoffe (GFK) mit einem Anteil von über 90 %. 2009 wurden in Europa 815.000 t glasfaserverstärkte Kunststoffe produziert. Die größten Produzenten im europäischen Markt sind Spanien, Italien, Deutschland, Großbritannien und Frankreich. Infolge der Wirtschaftskrise ist die Produktionsmenge in allen Anwendungsindustrien gleichermaßen um etwa ein Drittel gegenüber 2007 geschrumpft. Am stärksten sind die offenen Verarbeitungsverfahren wie Handlaminieren oder Faserspritzen von dieser Marktentwicklung betroffen.[4] Diesem allgemeinen Trend widersetzen sich allein die biobasierten Faserverbünde. Ein Vergleich der wirtschaftlichen Entwicklung in den unterschiedlichen Teilbranchen zeigte, dass einzig die naturfaserverstärkten Kunststoffe im Wachstum begriffen sind – mit einem deutlichen Wirtschaftsplus von gut 20 %.[5]

Literatur

- A.A. Griffith. The phenomenon of rupture and flow in solids. Philosophical Transactions of the Royal Society of London, 221A:163–198, 1920.

- M. Flemming und S. Roth. Faserverbundbauweisen, Springer 2003, ISBN 3-540-00636-2

- Michaeli, Huybrechts und Wegener. Dimensionieren mit Faserverbundkunststoffen, Hanser 1994, ISBN 3-446-17659-4

- Bernhard Wietek: Stahlfaserbeton. Grundlagen und Praxisanwendung. 2. Auflage. Vieweg + Teubner, Wiesbaden 2010, ISBN 978-3-8348-0872-1.

- Ehrenstein (Hrsg.): Faserverbund-Kunststoffe – Werkstoffe, Verarbeitung, Eigenschaften, Hanser 2006, ISBN 3-446-22716-4

- A. Puck: Festigkeitsanalyse von Faser-Matrix-Laminaten, Hanser 1996, ISBN 3-446-18194-6

- P.A. Fowler, J.M. Hughes & R.M Elias, “Review Biocomposites: technology, environmental credentials and market forces”, Journal of the Science of the Food and Agriculture Ausgabe 86, 2006, S. 1781–1789

- B. Wietek, Faserbeton, Springer Vieweg Verlag 2015, ISBN 978-3-658-07763-1

Siehe auch

Einzelnachweise

- Bruchmodell faserverstärkte Kunststoffe – Lexikon der Kunststoffprüfung. In: wiki.polymerservice-merseburg.de. Abgerufen am 15. Juli 2016.

- tu-dresden.de

- https://www.r-g.de/laminatrechner.html R&G Laminatrechner

- Elmar Witten (2009): Der Composites-Markt Europa 2008/2009. Industrievereinigung Verstärkte Kunststoffe ( (PDF; 106 kB) download)

- Elmar Witten (2009) auf dem Biowerkstoff-Kongress

Bemerkungen

- Ein Lastpfad ist der „Pfad“, den die Kraft bei einem Aufprall nimmt.