Selektives Lasersintern

Selektives Lasersintern (SLS) ist ein additives Fertigungsverfahren, um räumliche Strukturen durch Sintern mit einem Laser aus einem pulverförmigen Ausgangsstoff herzustellen.

Beschreibung

Lasersintern ist ein generatives Schichtbauverfahren: das Werkstück wird Schicht für Schicht aufgebaut. Durch die Wirkung der Laserstrahlen können so beliebige dreidimensionale Geometrien auch mit Hinterschneidungen erzeugt werden, z. B. Werkstücke, die sich in konventioneller mechanischer oder gießtechnischer Fertigung nicht herstellen lassen.

Wegen des hohen maschinellen Aufwands und insbesondere der vom generierten Volumen abhängenden Prozesszeiten (die im Bereich von Stunden, bei großen Teilen mit hohen Genauigkeitsanforderungen auch von Tagen liegen können) werden die Verfahren besonders zum Fertigen von Prototypen und kleinen Stückzahlen komplizierter Teile verwendet. Der Trend geht allerdings dahin, die Technologie auch als Rapid-Manufacturing- bzw. Rapid-Tooling-Verfahren zur schnellen Erzeugung von Werkzeugen und von Funktionsbauteilen zu nutzen.

Grundvoraussetzung ist, dass die Geometriedaten des Produktes dreidimensional vorliegen und als Schichtdaten verarbeitet sind. Bei der traditionellen Herstellung von Gießformen muss zuerst aus den Geometriedaten ein Gussmodell hergestellt werden, das u. a. das Schwinden des abkühlenden Metalles und andere gießereitechnische Anforderungen berücksichtigt. Für das Lasersintern werden dagegen aus den vorliegenden CAD-Daten des Bauteils (üblicherweise im STL-Format) durch sogenanntes „Slicen“ zahlreiche Schichten erzeugt.

Meist kommt als Laser ein CO2-Laser, ein Nd:YAG-Laser oder ein Faserlaser zum Einsatz. Der pulverförmige Werkstoff ist ein Kunststoff, ein kunststoffbeschichteter Formsand, ein Metall- oder ein Keramikpulver.

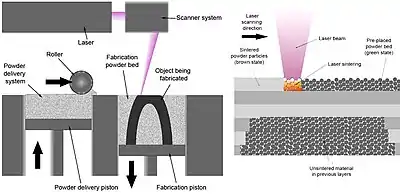

Das Pulver wird auf eine Bauplattform mit Hilfe einer Rakel oder Walze vollflächig in einer Dicke von 1 bis 200 µm aufgebracht. Die Schichten werden durch eine Ansteuerung des Laserstrahles entsprechend der Schichtkontur des Bauteils schrittweise in das Pulverbett gesintert oder eingeschmolzen. Die Bauplattform wird nun geringfügig abgesenkt und eine neue Schicht aufgezogen. Das Pulver wird durch Anheben einer Pulverplattform oder als Vorrat in der Rakel zur Verfügung gestellt. Die Bearbeitung erfolgt Schicht für Schicht in vertikale Richtung, dadurch ist es möglich, auch hinterschnittene Konturen zu erzeugen. Die Energie, die vom Laser zugeführt wird, wird vom Pulver absorbiert und führt zu einem lokal begrenzten Sintern von Partikeln unter Reduktion der Gesamtoberfläche.

Bei den verwendeten Kunststoffpulvern ist es üblich, diese nicht durch Mahlen herzustellen, sondern direkt als Kügelchen zu polymerisieren, da im Prozess sehr hohe Anforderungen an die Beschaffenheit, wie z. B. die Rieselfähigkeit, des verwendeten Pulvers gestellt werden.

Ein großer Vorteil beim SLS ist, dass Stützstrukturen, wie sie bei vielen anderen Verfahren des Rapid-Prototyping nötig sind, entfallen. Das Bauteil wird während seiner Entstehung stets vom umgebenden Pulver gestützt. Am Ende des Prozesses kann das verbleibende Pulver dann einfach abgeklopft und teilweise für den nächsten Lauf wiederverwendet werden. Eine vollständige Wiederverwendung ist derzeit, besonders bei Kunststoffpulvern nicht möglich, da diese durch den Prozess an Qualität verlieren.

Eine Sonderform zur Erzeugung von Mikrostrukturen ist das am Laserinstitut der Hochschule Mittweida entwickelte Lasermikrosintern. Hierbei wird ein gütegeschalteter Laser mit kurzen Pulsen verwendet. Das Verfahren kann sowohl in einer Vakuumkammer, wodurch auch Nanopulver verarbeitet werden können, als auch unter Schutzgas oder bei speziellen Metallen unter Luft stattfinden. Eine konstruktive Besonderheit stellen die weltweit patentierten Ringrakel dar, mit deren Hilfe auch extrem dünne Pulverschichten präzise aufgezogen werden können. Durch die Verwendung mehrerer Rakel können Wechsel- und Gradientenschichten erzeugt werden. Die Auflösung des Verfahrens liegt im µm-Bereich bezüglich der realisierbaren Schichtdicken und in ähnlichen Bereichen bezüglich der darstellbaren Geometriedetails. Seit kurzer Zeit ist auch die Verarbeitung keramischer Pulver in hoher Qualität möglich. So wurden mit dem Verfahren auch keramische Zahninlays generiert.

Verwandte Verfahren und synonyme Bezeichnungen

Der Begriff Lasersintern wird uneinheitlich interpretiert. Im akademischen Umfeld wird Lasersintern manchmal definiert als ein die Pulverkörner nur partiell aufschmelzender Prozess, bei dem quasi kein Flüssigphasensinterprozess stattfindet. Tatsächlich hatten solche Prozesse in den späten 1990er und frühen 2000er Jahren eine gewisse Anwendungsbreite und Marktrelevanz. Heute spielen sie kaum noch eine Rolle. In der heute üblichen und etablierten Verwendung steht Lasersintern für Prozesse, bei denen Kunststoff oder Metallpulver schichtweise vollständig und ohne Verwendung von Bindern aufgeschmolzen wird und nach der Erstarrung der Schmelze bzw. Bearbeitung aller Schichten ein homogener Werkstoff hoher Dichte entsteht. Für Metallprozesse findet in Abwandlung auch der Begriff DMLS (Direct Metal Laser Sintering) breite Verwendung, der ursprünglich als Markenname eingeführt wurde. Eine weitere synonyme Bezeichnung mit gewisser Verbreitung ist LaserCusing, ebenfalls ein Markenname. Der Begriff Selektives Laserschmelzen (SLM) wird für Prozesse verwendet, die Metallpulver ohne Zusatz eines Binders in grundsätzlich gleicher Weise bearbeiten. Die Metallpulver werden dabei ebenfalls vollständig aufgeschmolzen, meist mit CW-Lasern.

Ausblick

Es wird mit verschiedenen Methoden an der Erhöhung der Baurate – des gesinterten Volumens pro Zeiteinheit – gearbeitet. Dazu werden Laserleistungen über 1 kW eingesetzt. Beim Lasermikrosintern wird ein Hochgeschwindigkeitsprozess durch ultraschnelle Strahlablenkung realisiert, wobei Ablenkgeschwindigkeiten von 150 m/s experimentell erreicht wurden. In der Entwicklung befindet sich das Verfahren Elektronenstrahlsintern. Hierbei werden noch höhere Leistungen von bis zu 10 kW eingesetzt. Dies ermöglicht auch die schnelle Verarbeitung hochfester Stähle, vor allem von Werkzeugstählen.[1]

Anwendung

SLS wird in vielen unterschiedlichen Gebieten verwendet. Die Anwendungen von SLS umfassen die Bereiche der Prototypentwicklung, Designtests, Werkzeugbau,[2] und Medizin & Pharmazie. In der Medizin wird SLS verwendet, um Objekte wie zum Beispiel medizinische Prototypen und Modelle zu drucken oder zu entwickeln.[3] In dem Feld der Pharmazie wird die SLS Technologie zur Entwicklung von Medikamenten eingesetzt.[4]

Literatur

- Manfred Schmid: Additive Fertigung mit Selektivem Lasersintern (SLS) – Prozess- und Werkstoffübersicht, Springer, 2015.

Einzelnachweise

- Lasersintern wird sich als Fertigungsverfahren etablieren - Elektronenstrahl formt nun auch Werkzeugstahl - Konradin Verlag (Memento des Originals vom 27. Mai 2015 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Sanjay Kumar: Selective laser sintering: A qualitative and objective approach. In: JOM. Band 55, Nr. 10, 1. Oktober 2003, ISSN 1543-1851, S. 43–47, doi:10.1007/s11837-003-0175-y.

- Kentaro Mori, Takuji Yamamoto, Kazutaka Oyama, Hideaki Ueno, Yasuaki Nakao: Modified Three-Dimensional Skull Base Model With Artificial Dura Mater, Cranial Nerves, and Venous Sinuses for Training in Skull Base Surgery -Technical Note-: —Technical Note—. In: Neurologia medico-chirurgica. Band 48, Nr. 12, 2008, ISSN 0470-8105, S. 582–588, doi:10.2176/nmc.48.582 (jst.go.jp [abgerufen am 27. September 2021]).

- Fabrizio Fina, Alvaro Goyanes, Simon Gaisford, Abdul W. Basit: Selective laser sintering (SLS) 3D printing of medicines. In: International Journal of Pharmaceutics. Band 529, Nr. 1, 30. August 2017, ISSN 0378-5173, S. 285–293, doi:10.1016/j.ijpharm.2017.06.082 (sciencedirect.com [abgerufen am 27. September 2021]).