Mikroelektronik

Die Mikroelektronik ist ein Teilgebiet der Elektronik, genauer der Halbleiterelektronik, und der Mikrotechnik. Die Mikroelektronik beschäftigt sich mit dem Entwurf, der Entwicklung und der Herstellung von miniaturisierten, elektronischen Schaltungen, heute vor allem integrierten Schaltungen. Diese auf Halbleitern basierenden Schaltungen nutzen viele elektronische Bauelemente, wie sie auch in normalen elektronischen Schaltungen verwendet werden, beispielsweise Transistoren, Kondensatoren, Dioden und Widerstände.

In der Geschichte der integrierten Mikroelektronik haben sich verschiedene Schaltkreisfamilien (TTL, CMOS etc.) herausgebildet, die sich hinsichtlich der eingesetzten Funktionsprinzipien (zum Beispiel bipolare und unipolare Bauelemente/Transistoren) und den damit verbundenen schaltungstechnischen Eigenschaften (Leistungsbedarf, Schaltgeschwindigkeit etc.) unterscheiden. Durch neue Entwurfs- und Fertigungsverfahren haben Anwender heute die Möglichkeit, neben Standardschaltkreisen (Mikrocontroller, Speicherbausteine etc.) auch spezielle anwendungsspezifische integrierte Schaltungen (ASIC) rentabel fertigen zu lassen und einzusetzen

Merkmale der Mikroelektronik

Mikroelektronische Schaltungen zeichnen sich gegenüber konventionellen elektronischen Schaltungen durch zwei Hauptmerkmale aus: die Integration und die Miniaturisierung.

Unter Integration versteht man das Zusammenfassen aller Bauelemente (Transistoren, aber auch Widerstände, Kondensatoren und andere Halbleiterbauelemente) und Verdrahtungen zu einer elektronischen Schaltung auf einem gemeinsamen Substrat. Bei mikroelektronischen Schaltungen werden diese zusätzlich in einem gemeinsamen Arbeitsprozess gefertigt.

Unter Miniaturisierung versteht man in diesem Zusammenhang, dass die einzelnen Bauelemente (und damit die Schaltung als Ganzes) kontinuierlich verkleinert werden. So lagen die Abmessungen für das wichtigste Bauelement, den Transistor, in der Anfangszeit noch bei über zehn Mikrometer. Dem entgegen stehen die Abmessungen von Transistoren (physikalische Gate-Länge) heutzutage von unter 30 nm (2017 ca. 30–24 nm für Intels bzw. Samsungs 14-nm-FinFET-Technik[1]). Durch diese Miniaturisierung lassen sich integrierte Schaltungen mit mehr als einer Milliarde Transistoren[2] auf einem Siliziumstück mit einer Kantenlänge von wenigen (typisch < 10) Millimetern realisieren. Darüber hinaus erlaubt der geringere Abstand zwischen den Bauelementen, die Schaltungen bei höheren Taktfrequenzen zu betreiben und trotz höherer Rechenleistung die benötigte elektrische Leistung nur geringfügig zu steigern.

Vor der Erfindung der integrierten Schaltungen gab es ebenfalls schon intensive Miniaturisierungsbestrebungen. Schaltungen mit voluminösen Elektronenröhren wurden durch die Entwicklung von Batterieröhren so weit verkleinert, dass beispielsweise tragbare Funkgeräte möglich wurden. Die Einführung der Transistoren brachte einen weiteren Miniaturisierungsschritt, mit Dickschichtschaltungen als kleinster Ausführung vor den integrierten Schaltungen.

Miniaturisierung von integrierten Schaltkreisen

Die wesentliche Triebkraft für die Verkleinerung der Strukturen ist die Senkung der Fertigungskosten. Die Fertigung von mikroelektronischen Schaltungen erfolgt in Losfertigung auf Halbleiterscheiben (Wafer) bestimmter Größe (4 Zoll bis 12 Zoll). Dabei werden mehrere hundert bis tausend Chips auf einem Wafer gleichzeitig gefertigt. Die Fertigungskosten sind hauptsächlich abhängig von der Anzahl der Chips pro Wafer, der Summe der Kosten für die strukturierenden und eigenschaftsändernden Prozesse und der Produktionsausbeute (englisch yield).

Die Anzahl der Chips pro Wafer lässt sich durch die Verkleinerung der Strukturen (Transistorgrößen, Leitbahnen etc.) erreichen. Um dabei näherungsweise gleiche elektrische Eigenschaften zu erhalten, müssen alle Dimensionen des Chips (Länge, Breite und auch Schichtdicken) gleich skaliert werden. Die Anzahl der Chips steigt (näherungsweise) mit dem Quadrat des Skalierungsfaktors (die Flächenreduktion ist gleich Längenmaßreduktion zum Quadrat plus bessere Randausnutzung minus nichtlineare Effekte), das heißt, halbe Chiplängen (Skalierungsfaktor 2) bewirkt eine Vervierfachung der Chipanzahl bei gleicher Wafer-Größe.

Die Kosten der Strukturierungsprozesse nehmen mit steigender Miniaturisierung meist zu. Die Ursache liegt hier zum einen in der steigenden Komplexität der Schaltung und der damit verbundenen steigenden Anzahl notwendiger Prozessschritte, zum anderen in höheren Anforderungen an den Fertigungsprozess an sich wie kleinere Toleranzen, aufwendigere Fertigungsverfahren etc.

Eine weitere Kostenreduktion wurde durch größere Wafer erreicht. In den Anfangsjahren nutzten die Hersteller noch Wafer mit einem Durchmesser von 2 bzw. 3 Zoll (entsprechen etwa 51 bzw. 76 mm). Im Jahr 2009 hingegen haben industriell eingesetzte Standardwafer eine Größe von 200 Millimetern, einige Hersteller wie AMD und Intel nutzen sogar 300-mm-Wafer. Entsprechend der Vergrößerung der Waferfläche stieg auch die Anzahl der Chips pro Wafer. Die Fertigungskosten pro Wafer erhöhten sich jedoch trotz erhöhten Anforderungen nur vergleichsweise gering, sodass die Kosten in der Summe reduziert werden konnten. Eine entsprechende Umstellung erfordert jedoch enorme Investitionen in die Fertigungsanlagen.

Gordon Moore formulierte den Sachverhalt der permanenten Fertigungskostenreduktion bereits 1965 – in der Anfangsphase der Mikroelektronik – in der nach ihm benannten Gesetzmäßigkeit, indem er sagte, dass sich die Anzahl der Transistoren auf einem Chip alle zwölf Monate (später achtzehn Monate) verdopple. Seitdem hat die Mikroelektronik tatsächlich sowohl in Hinblick auf Integrationsdichte als auch bei der Verkleinerung der Strukturen kontinuierliche Fortschritte gemacht.

Die hohe konstante Fertigungskostenreduktion in der Mikroelektronik war ein wesentlicher Innovationsmotor der letzten dreißig Jahre in einer Vielzahl von Branchen – nicht allein in der Elektronik und Computertechnik (siehe Abschnitt Anwendungen).

Ob dieser Trend weiter aufrechterhalten werden kann, gilt angesichts der Zunahme der Prozesskosten bei Annäherung an physikalische Grenzen und deren Kompensation durch Einsparung der Chipfläche als nicht sicher. Darüber hinaus lassen sich einige Sonderschaltungstechniken nicht mehr herunterskalieren, etwa solche zur Erzielung höherer Spannungen als die Versorgungsspannung(en) des Chips.

Folgen der Miniaturisierung

Die Miniaturisierung von integrierten Schaltkreisen hat neben der Kostensenkung für gleichwertige Produkte noch weitere Auswirkungen.

Kleinere Transistoren ermöglichen höhere Schaltfrequenzen. Zusammen mit kürzeren Leiterbahnen führt dies zu verkürzten Signallaufzeiten. Durch diesen Effekt werden mit der Verkleinerung der Strukturen immer schnellere und damit meist auch leistungsfähigere Schaltungen möglich. Allerdings gibt es auch gegenläufige Effekte. Wie im vorherigen Abschnitt beschrieben, verringern sich mit der Miniaturisierung auch die Schichtdicken in der Metallisierung (Leitbahnen und Zwischenisolationen). Die verkürzten Abstände zwischen den Leiterbahnen führen zu höheren Koppelkapazitäten, die als Laufzeitbremse wirken (vgl. RC-Glied).

Einen positiven Effekt hat die Schichtverkleinerung der Gate-Isolationsschicht. Die Transistoren können bei verringerter Spannung betrieben werden und weisen somit eine verringerte Verlustleistung auf (die Verlustleistung pro Fläche steigt jedoch → schlechtere Wärmeabfuhr). Des Weiteren bedeutet eine höhere Systemintegration (mehr Funktionen auf einem Chip) weniger Bauelemente auf einer Leiterplatte und damit erhöhte Zuverlässigkeit durch weniger Lötverbindungen. Ohne Verkleinerung und Integration wäre batteriebetriebene, mobile Elektronik nicht denkbar, wie sie heute allgegenwärtig ist: Mobiltelefon, Notebook, PDA etc.

Geschichte, Entwicklung und Personen der Mikroelektronik

Vorgeschichte

Die Mikroelektronik wird häufig mit der Computer- bzw. Rechnertechnik in Verbindung gebracht oder sogar gleichgesetzt, vor allem die hohe Verbreitung von integrierten Schaltungen in Form von Prozessoren und Mikrocontrollern in nahezu allen Bereichen des heutigen Lebens hat hierzu beigetragen. Elektronische Rechenmaschinen gab es jedoch schon einige Jahrzehnte vor den ersten Transistoren oder Integrierten Schaltungen.

Die ersten elektromechanisch arbeitenden Computer – beispielsweise Colossus oder Mark I – entstandenen im Zweiten Weltkrieg Anfang der 1940er Jahre (vgl. Geschichte der Computer). Der 1946 in Betrieb genommene Großrechner ENIAC (Electronic Numerical Integrator and Calculator) war der erste universell einsetzbare rein elektronische Rechner. Diese ersten Rechenmaschinen sind jedoch weder hinsichtlich der Rechenleistung noch der Größe mit heutigen Personalcomputern vergleichbar.

Was für heutige mikroelektronische Schaltungen der Transistor ist, war für den rund 27 Tonnen schweren ENIAC die Elektronenröhre welcher aus 17.468 Elektronenröhren bestand und zu den Röhrencomputern zählt. Die Grundlagen zur Elektronenröhre geht auf die Entdeckung der Glühemission (1883) von Thomas A. Edison zurück (vgl. Geschichte der Elektronenröhre). Die erste Elektronenröhre, eine Röhrendiode, wurde 1904 von John Ambrose Fleming entwickelt und 1906 von Lee De Forest modifiziert. Forest ergänzte die Röhrendiode um eine dritte Elektrode und schuf damit die Triodenröhre, das Pendant der Röhrenelektronik zum Transistor.

Als Alternative zu den Digitalrechnern gab es bis in die 1970er Jahre Analog- und Hybridrechner, die bevorzugt zur Berechnung von Differentialgleichungen eingesetzt wurden. Beispielsweise arbeitete der Rockefeller Differential Analyzer mit Tausenden von Elektronenröhren und elektrischen Relais und war bis zum Ende des Zweiten Weltkriegs die leistungsfähigste Rechenmaschine.

Der Verwendung einer großen Zahl von Elektronenröhren in komplexen Geräten standen einige Nachteile dieser Bauteile entgegen. Elektronenröhren waren relativ fehleranfällig, benötigten eine Aufwärmzeit und wiesen recht hohe Verlustleistungen auf. Zu den wichtigsten Verbesserungszielen der Entwickler nach der Inbetriebnahme der ersten elektronischen Rechenmaschinen zählten daher eine erhöhte Zuverlässigkeit und die Verringerung der Herstellungskosten.

Auch die Miniaturisierung war bereits ein wichtiges Thema, die ersten Rechenmaschinen füllten immerhin ganze Räume aus. Elektronenröhren gelten jedoch als kaum miniaturisierbar. Dennoch gab es bereits intensive Miniaturisierungsbestrebungen sowohl beim Aufbau der Gesamtschaltung als auch bei den Röhren selbst. Schaltungen mit voluminösen Elektronenröhren wurden durch die Entwicklung von Batterieröhren so weit verkleinert, dass beispielsweise tragbare Funkgeräte möglich wurden. Die Einführung der Transistoren brachte einen weiteren Miniaturisierungsschritt, mit Dickschichtschaltungen als kleinster Ausführung vor den integrierten Schaltungen.

Eine frühe Form des Arbeitsspeichers von Computern war der Kernspeicher, bei dem viele auf Drähte aufgefädelte hartmagnetische Ringe verwendet wurden, die per Stromstoß ummagnetisiert und ausgelesen werden konnten.

Erfindung des Transistors

Dass die Rechenleistung der damaligen Großrechner selbst mit der von heutigen Taschenrechnern nicht mehr mithalten kann, ist vor allem der Entwicklung des Transistors auf Grundlage der sogenannten Halbleiter und der Integrierten Schaltungen zu verdanken.

Die Entdeckung des Transistors bzw. des Transistoreffekts werden allgemein den amerikanischen Wissenschaftlern John Bardeen, Walter Brattain und William B. Shockley zugeschrieben. Sie erhielten 1956 „für ihre Untersuchungen über Halbleiter und ihre Entdeckung des Transistoreffekts“ den Physiknobelpreis. Bardeen, Brattain und Shockley gehörten zu einer Arbeitsgruppe der Bell Telephone Laboratories in Murray Hill (New Jersey), die sich mit der Untersuchung von Feldeffekten in Festkörpern beschäftigten. Bei einem der durchgeführten Versuche am 16. Dezember 1947 beobachtete Brattain eine Stromverstärkung, den Transistoreffekt.[3] Der Aufbau aus einem mit drei Elektroden kontaktierte n-dotierten Germaniumkristall war der erste funktionierende Bipolartransistor. Die wesentliche Änderung gegenüber früheren Aufbauten war, dass zwei Elektroden sehr nahe (ca. 50 μm) beieinander lagen, wodurch der Transistoreffekt erst ermöglicht wurde. Dieser später als Spitzentransistor bekannt gewordene Transistor konnte nicht reproduzierbar hergestellt werden und seine Funktionsweise war lang nicht hinreichend gut bekannt. Dennoch wurde das Potential dieser Entdeckung von den Verantwortlichen sehr schnell erkannt. Die wesentlichen Vorteile gegenüber der Elektronenröhre waren, dass kein Vakuum und keine Aufwärmzeit notwendig waren sowie dass keine Wärmeentwicklung beobachtet wurde.[4] Die Möglichkeiten der Miniaturisierung von elektronischen Schaltungen war der Ausgangspunkt für eine Revolution in der Elektronik, die viele Entwicklungen der Mikroelektronik und Computertechnik erst ermöglichte.

Aus heutiger Sicht waren Bardeen, Brattain und Shockley nicht die ersten oder einzigen Forscher, die sich mit der Entwicklung von Alternativen zur Elektronenröhre auf Basis von Halbleitern beschäftigten. Bereits 1925 (Lilienfeld[5]), 1934 (Heil[6]) und 1945 (Heinrich Welker[7]) wurden Ideen zu einem anderen Transistor, dem Feldeffekttransistor, veröffentlicht. Da zu dieser Zeit die Herstellungsverfahren (z. B. für die Reinigung der Halbleitersubstrate von Fremdstoffen) nicht ausreichend waren, konnten diese Ideen jedoch nicht realisiert werden. Aus diesem und anderen Gründen wurden sie von der Öffentlichkeit nicht beachtet und waren auch nur wenigen Fachleuten bekannt.

Der Aspekt des Substratmaterials wird im Zusammenhang mit der Entdeckung des Transistors oft außer Acht gelassen. Für die Funktionsweise von Transistoren ist die Qualität und Reinheit der verwendeten Halbleiter aber wesentlich. Halbleiterkristalle mit einer ausreichend hohen Reinheit herzustellen war zu damaligen Zeiten (vor 1950) ein großes Problem. Viele der Germanium-Kristalle, welche die Arbeitsgruppe bei den Bell Telephone Laboratories (BTL) nutzten, stammten von W. G. Pfann, J. H. Scaff und H. C. Theuerer. Sie wurden nach einer Zonenschmelz-Methode von G. K. Teal und J. B. Little hergestellt.[8]

Unabhängig von der BTL-Arbeitsgruppe entwickelten Herbert F. Mataré und Heinrich Welker – damals Angestellte bei Westinghouse in Paris – einen Transistor, der nach einem ähnlichen Prinzip arbeitete.[9] Dieser auch als „Transitron“ bezeichnete Bipolartransistor, den sie einige Monate (13. August 1948) später als die Amerikaner vorstellten.[10] Mataré gründete 1952 in Deutschland die Firma Intermetall und konnte bereits den ersten Prototypen eines Transistorradios mit Kopfhörern präsentieren; ein Jahr vor dem ersten kommerziellen, US-amerikanischen Modell.[11]

William Shockley eröffnet 1956 ein Labor (Shockley Semiconductor Laboratory) in Mountain View nah der Stanford-Universität in Palo Alto.[12] Das Labor gilt als eine Keimzelle des Silicon Valleys, dabei ist zu bemerken, dass zu dieser Zeit sowohl Forschung als auch Industrie sehr stark an der Ostküste der USA konzentriert waren. Bereits im September 1957 trennten sich wegen Meinungsverschiedenheiten acht Mitarbeiter (Eugene Kleiner, Jay Last, Victor Grinich, Jean Hoerni, Sheldon Roberts, Julius Blank, Gordon E. Moore und Robert N. Noyce) von Shockley. Sie gründeten mit einem Wagniskapital die Fairchild Semiconductor Corporation. Fairchild Semiconductor war eine der Firmen, die zu dieser Zeit die Entwicklung der Mikroelektronik vorantrieben, so stellte Fairchild bereits 1958 den ersten Silizium-basierten Transistor in Serienstückzahlen her und war maßgeblich an der Entwicklung des Planartransistors und des integrierten Schaltkreises beteiligt. Gordon Moore und Robert Noyce gründeten dann 1968 die Firma Intel, die heute (2010) das umsatzstärkste Unternehmen im Bereich der Mikroelektronik ist.

Silizium verdrängt Germanium

Silizium wurde ab Mitte der 1960er Jahre das dominierende Halbleitermaterial, obwohl Germanium in den Anfangsjahren der Halbleiterelektronik führend war. Im Jahr 2009 wurden circa 95 % aller mikroelektronischen Schaltungen auf Basis von Silizium produziert.

Die anfänglichen Vorteile von Germanium waren seine besseren Eigenschaften, wie ein niedriger Schmelzpunkt und eine höhere Ladungsträgerbeweglichkeit (ermöglicht höhere Schaltfrequenzen) und es war bis damals einfacher und besser zu reinigen als Silizium.

Die wichtigsten Gründe für den Erfolg von Silizium sind die guten Eigenschaften der Materialkombination Silizium und Siliziumdioxid. Siliziumdioxid wird als Isolationsmaterial eingesetzt und zeigt neben den guten elektrischen Eigenschaften (Durchbruchfeldstärke, Bandabstand usw.) sehr gute Schichthaftung auf Silizium. Mit der thermischen Oxidation von Silizium steht zudem ein einfaches Herstellungsverfahren von Siliziumdioxidschichten auf kristallinem Silizium zur Verfügung, das Siliziumdioxidschichten mit sehr guten Grenzflächeneigenschaften ermöglicht, wie eine geringe Konzentration an Grenzflächenladungen. Anders als Germaniumdioxid ist Siliziumdioxid chemisch stabil gegenüber Wasser, das heißt, es löst sich nicht in Wasser. Damit ermöglicht es die einfache Reinigung der Oberflächen mit Wasser und den Einsatz diverser nasschemischer Beschichtungs- bzw. Strukturierungsverfahren. Der höhere Schmelzpunkt gegenüber Germanium macht das Material allgemein robuster und erlaubt höhere Temperaturen bei der Herstellung, beispielsweise bei einigen Diffusions- und Beschichtungsprozessen.

Die guten Eigenschaften von thermisch hergestelltem Siliziumdioxid ermöglichten die Entwicklung des Planarverfahrens und damit die Entwicklung von integrierten Schaltkreisen, wie sie heutzutage eingesetzt werden (siehe unten). Diesen wichtigen Erfindungen der Mikroelektronik sind weitere signifikante Verbesserungen bei der Herstellung und Stabilität von Transistoren durch den Einsatz von thermisch hergestelltem Siliziumdioxid vorausgegangen. Dazu gehört neben der Eignung als selektive Dotierungsmaskierung[13][14] vor allem die passivierende Wirkung sowie die sehr guten elektrischen Eigenschaften der Grenzfläche von thermischem Siliziumdioxid und Silizium. Durch die Passivierung der Oberfläche und der damit verbundenen Verringerung von Grenzflächenladungen und Einflüssen der Umgebung verbesserte sich die elektrische Charakteristik der Transistoren (ihre Kennlinien) sowohl hinsichtlich der Reproduzierbarkeit als auch ihrer Stabilität im Einsatz. Zudem ermöglichte die verbesserte Isolator-Halbleiter-Grenzfläche nun die Herstellung erster funktionierender MIS-Feldeffekttransistoren (MIS-FET).[10][15][16][17] Nachdem erkannt wurde, dass auch durch Alkalimetallverunreinigungen verursachte Ladungen im Siliziumdioxid die elektrischen Eigenschaften von Halbleiterbauelementen massiv verschlechtern[18] und dies in der Produktion berücksichtigt wurde, waren die grundlegenden Probleme bei der Herstellung von stabilen Bauelementen auf Basis von Halbleitern gelöst.

Integrierte Schaltkreise

Den letzten Schritt zur Mikroelektronik stellte der Übergang von Schaltungen aus diskreten Halbleiterbauelementen auf einer Leiterplatte hin zu integrierten Schaltkreisen (ICs) dar. Unter integrierten Schaltkreisen versteht man allgemein Schaltungen aus Halbleiterbauelementen (hauptsächlich Transistoren) inklusive der Verdrahtung auf einem Substrat, auch als monolithischer Schaltkreis bezeichnet. Dieses Konzept wurde Ende der 1950er Jahre unabhängig voneinander von Jack Kilby[19][20], Angestellter von Texas Instruments, und Robert Noyce[21], Gründungsmitglied von Fairchild Semiconductor, erfunden und zum Patent angemeldet. Kilbys Patent aus dem Jahre 1959 zeigte erstmals eine Schaltung aus verschiedenen Komponenten (Transistoren und Widerständen) auf einem einzigen Substrat (aus Germanium). Aus dieser Arbeit heraus entstand das berühmte Kilby-Patent[19][20] (vom japanischen Patentamt und durch das Obergericht (OG) Tokio wegen fehlender erfinderischer Tätigkeit zurückgewiesen.[22]). Um dieses Patent wurde rund zehn Jahre vor Gericht gestritten, da Robert N. Noyce einen sehr ähnlichen Schritt erdacht hatte, diesen allerdings später zum Patent anmeldete.[21]

Anders als bei Kilby, der eine Verdrahtung auf dem Substrat nur erdachte, basierte Noyce’ Patent auf den Ideen und Erkenntnissen des Planarverfahrens, das zur gleichen Zeit durch Jean Hoerni (ebenfalls Fairchild Semiconductor) entwickelt wurde. Für die Herstellung wurden bereits fotolithografische Verfahren und Diffusionsprozesse genutzt, die Fairchild Semiconductor kurz zuvor für die Herstellung des ersten modernen Diffusions-Bipolartransistors entwickelt hatte.[23][24][25] Unter anderem die technische Machbarkeit einer solchen Verdrahtung revolutionierte die Herstellung von elektronischen Schaltungen. In Folge verstärkten viele Firmen ihre Forschung und Entwicklung in diesem Bereich und es setzte eine enorme Miniaturisierung ein.

1961 wurde der erste kommerziell erhältliche integrierte Schaltkreis vorgestellt. Er war ein Flipflop der Firma Fairchild Semiconductors, wurde in Planartechnologie hergestellt und bestand aus vier Bipolartransistoren und fünf Widerständen.[26][27] Die bipolaren Transistoren wurden rasch durch Feldeffekttransistoren (FETs) ersetzt, meist in der Form von leichter herstellbaren MOSFETs (Metall-Oxid-Halbleiter-Feldeffekttransistor). Das Funktionsprinzip der MOSFETs war zwar schon einige Jahrzehnte bekannt, die Herstellung erster funktionstüchtiger Exemplare gelang jedoch erst 1960 durch Martin M. Atalla und Dawon Kahng (vgl. Oberflächenpassivierung im Artikel Thermische Oxidation von Silizium). Weitere wichtige Entwicklungen in den 1960er Jahren waren die CMOS-Technik (Frank Wanlass, 1963[28][29]) und erste DRAM-Speicherzelle durch Robert H. Dennard (Thomas J. Watson Research Center/IBM, 1967[30], siehe DRAM).

Die Komplexität der Schaltungen nahm rasch zu und 1970/71 wurden nahezu gleichzeitig die ersten Mikroprozessoren von drei Firmen vorgestellt: der Intel 4004, der Texas Instruments (TI) TMS 1000 und der Garrett AiResearch „Central Air Data Computer“ (CADC). Zu dieser Zeit wurden Schaltungen mit Transistordichten mit einigen tausend Bauelementen auf einem Chip realisiert. Diese Entwicklungsstufe wird als Großintegration (englisch Large Scale Integration, LSI) bezeichnet. Aufgrund der rasanten Entwicklung der Mikroelektronik waren 1979 Transistordichten erreicht, die ein Vielfaches größer (rund zwei Größenordnungen) waren als bei LSI-Schaltungen. Diese Stufe der ICs wird als Größtintegration (engl. Very Large Scale Integration, VLSI) bezeichnet. Dieser Trend hat sich bis heute (2009) im Wesentlichen erhalten (vgl. Mooresches Gesetz), so dass heute über eine Milliarde Transistoren mit Taktfrequenzen von mehreren Gigahertz möglich sind. Die Größe des Einzelbauteils liegt dabei weit unter einem Quadratmikrometer. Zunehmend werden auch ganze Systeme (Kombination mehrerer Baugruppen, wie Prozessoren, Schnittstellenschaltungen und Speichern) auf einem einzelnen Chip realisiert (engl. System-on-a-Chip, SoC).

Zukünftige Entwicklungen

Unterschreiten die Strukturgrößen die 100-Nanometer-Grenze (Chips in Massenproduktion 2002 bei 90 nm, 2008 bei 45 nm, 2020 bei 5 nm), so spricht man formal bereits von Nanoelektronik bzw. Nanotechnologie (Definition der US-Regierung). Im engeren Sinne ist jedoch eher gemeint, dass besondere Materialeigenschaften genutzt werden, die erst auftreten, wenn sich die Strukturabmessungen in der Nähe der Molekül- bzw. der Atomgröße bewegen. Zu solchen Strukturen zählen zum Beispiel Leitungsbahnen oder Transistoren aus Kohlenstoffnanoröhren oder Isolationen aus Self Assembling Monolayern.

Neue Bauelemente werden mit Resonanztunneldioden aufgebaut.

Integrierte Optoelektronik: Angesichts zunehmender Signallaufzeiten insbesondere in langen Verbindungsleitungen (globale Interconnects) großer „System-on-a-Chips“ wird darüber nachgedacht, diese elektrischen Leitungen durch optische Verbindungen zu ersetzen.

Organische Elektronik: Um kostengünstige „Wegwerfelektronik“ (zum Beispiel elektronische Preisetiketten) zu realisieren, werden Schaltungen auf der Basis organischer und metallischer Materialien auf organischen Substraten in Dünnschichttechnik aufgebracht (siehe Organischer Feldeffekttransistor).

Interessante Perspektiven ergeben sich auch daraus, dass aufgrund der fortschreitenden Skalierung die kleinsten in der Mikroelektronik realisierbaren Strukturen in die Größenordnung von biologischen Molekülen vordringen. Zurzeit ist eine Konvergenz von Biotechnologie und Mikroelektronik und die Ausbildung einer neuen Fachwissenschaft zu beobachten, die vielfach als Bioelektronik bezeichnet und an erster Stelle die Entwicklung neuartiger Biosensoren betreffen wird.[31]

Einteilung und Bauelemente

In mikroelektronischen Schaltungen wird eine Vielzahl von Halbleiterbauelementen (vor allem Dioden und Transistoren), elektrischen Widerständen, Kondensatoren und selten auch Induktivitäten eingesetzt und auf einem Halbleiterkristall (Substrat) integriert, das heißt zusammengefügt. Eine Einteilung der mikroelektronischen Schaltungen kann auf Grundlage des Anwendungsbereichs in Standardschaltkreise bzw. applikationsspezifische Standardprodukte (ASSP) und anwendungsspezifische Schaltkreise (ASIC) sowie auf Grundlage der zu verarbeitenden Signale in analoge und digitale ICs erfolgen.

Standardschaltkreise lassen sich in einer Vielzahl von Anwendungen einsetzen, werden in großer Zahl produziert und sind teilweise durch Standardisierungskonsortien in ihrer Ausprägung festgelegt. Hingegen sind anwendungsspezifische Schaltkreise, die für eine bestimmte Anwendung (zum Beispiel Motorsteuerung im Auto) entworfen und gebaut sind und von ihrem Funktionsumfang keine andere Anwendung erlauben. Die Abgrenzung dieser beiden Gruppen ist in der Praxis für einfache Schaltkreise fließend: So können manche als ASIC bezeichnete Schaltkreise dennoch umprogrammiert werden, jedoch nicht für jede beliebige Funktion oder Anwendung. Bei komplexeren ASICs ist dies für einen Anwender nicht mehr möglich.

Bei analogen ICs handelt es sich um integrierte Schaltungen, die analoge Signale – Signale, die sich innerhalb eines bestimmten Wertebereichs kontinuierlich ändern können, wie Spannungen oder Ströme – direkt verarbeiten können. Ein großes Anwendungsfeld sind hier sogenannte Standard-ICs mit niedriger Funktionsintegration, beispielsweise Operationsverstärker und Spannungsregler.

Digitale ICs hingegen verarbeiten ausschließlich digitale Signale – Signale, deren Wertebereiche eine endliche Anzahl von Signalwerten besitzen. Sie stellen derzeit (2009) die größte Gruppe von Schaltkreisen dar. Typische Vertreter digitaler ICs sind Programmierbare Logikbausteine (englisch: programmable logic devices, PLD), Speicherbausteine (wie ROM, PROM, DRAM oder Flash-Speicher) und komplexe über Mikrocode programmierbare Schaltungen wie digitale Signalprozessoren, Mikrocontroller oder Mikroprozessoren.

Außerhalb dieser groben Einteilung in analoge und digitale ICs gibt es noch weitere Schaltkreise, wie die an der Schnittstelle zwischen dem analogen und digitalen Bereich liegenden Digital-Analog- bzw. Analog-Digital-Umsetzer sowie Frequenz-Spannungs-Wandler und spannungsgesteuerte Oszillatoren (Spannungs-Frequenz-Wandler). Sensoren werden auch oft direkt in die Mikroelektronik mit integriert, oft zusammen mit ihrer Anpassungselektronik sowie ggf. einem digitalen Interface zum Anschluss an einen Mikroprozessor. Relativ einfach sind Temperatursensoren. Große Mengen werden heute an optischen Sensoren hergestellt, als Bildsensoren oder als Teile von optoelektronischen Anordnungen.

Die verschiedenen Formen der Bauelementintegration erfordern unterschiedliche Montagekonfigurationen, um die einzelnen Bauelemente zu elektronischen Baugruppen zu vereinen. Dadurch entstanden eine Vielzahl komplexer und differenzierter Aufbau- und Verbindungstechnologien.[32] So unterscheiden sich Bauelemente nach der Montagekonfiguration in gehäuste, auf die Leiterplatte aufsetzbare (SMDs, vgl. Oberflächenmontage) oder steckbare bedrahtete Bauelemente (THDs, vgl. Durchsteckmontage) und in ungehäuste Nacktchips, die direkt oder mit einem Zwischenverdrahtungsträger auf den Verdrahtungsträger aufgesetzt werden. Heute werden die meisten Bauelemente als SMDs montiert. Jedoch gibt es Bauelemente, für die noch keine aufsetzbare SMD-Bauformen verfügbar sind, oder bei denen durch die SMD-Bauform die elektrische Belastbarkeit des Bauelements zu sehr eingeschränkt wird. In diesen Fällen werden die älteren THD-Bauformen weiterhin verwendet.[33]

Anwendungen

Bauelemente der Mikroelektronik wurden ursprünglich für die Anforderungen der Raumfahrt nach kleinen und leichten Bauteilen entwickelt. Sie sind heute in einer Vielzahl technischer Geräte und Einrichtungen zu finden:

- In Computern sind essenzielle Bestandteile als mikroelektronische integrierte Schaltkreise ausgeführt: die zentrale Recheneinheit genauso wie der Arbeitsspeicher und eine Vielzahl unterstützender Controller und Schnittstellen-Bausteine.

- In der industriellen Fertigung finden sich mikroelektronische Bauteile auch zum Beispiel in den Maschinensteuerungen.

- In Geräten der Unterhaltungselektronik übernehmen integrierte Schaltungen neben der gesamten Steuerung der Geräte auch die Dekodierung komprimierter Filme beim DVD-Abspielgerät oder die Ansteuerung der einzelnen Bildpunkte eines Flachbildschirms.

- In allen Arten von Fahrzeugen wird die Mikroelektronik eingesetzt, unter anderem zur Motorsteuerung oder dazu, im richtigen Moment Sicherheitsfunktionen, wie Airbags, auszulösen. Für diesen Bereich müssen die mikroelektronischen Bausteine erhöhte Qualitätskriterien erfüllen, zum Beispiel den automotiven Temperaturbereich (englisch automotive temperature range).

- Moderne Kommunikationstechnik ist ebenfalls ohne Mikroelektronik nicht mehr denkbar, das gilt sowohl für die klassische Telefonie, als auch für die Datenkommunikation und den Mobilfunk.

An dieser Stelle kann nur eine exemplarische Auswahl genannt werden – es gibt sowohl in den genannten Gebieten eine Vielzahl weiterer Anwendungen als auch eine Reihe hier nicht genannter Anwendungsgebiete, wie Medizintechnik, Gebäudetechnik und vieles mehr.

Entwicklung mikroelektronischer Bauelemente

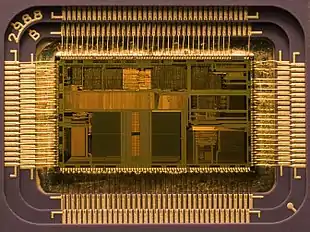

Auf einem Die, einem einzelnen ungehäusten Halbleiter-Chip, können mehrere Milliarden Transistoren und anderen Grundelemente der mikroelektronischen Schaltungen aufgebracht werden. Mit rechnergestützten Hilfsmitteln wird der Entwurf eines funktionsfähigen Chips unterstützt. Die einzelnen Schritte, die in der Regel arbeitsteilig und mit abnehmender Abstraktion mehrfach gegangen werden, sind: Design, Simulation und Verifizierung. Den Abschluss bildet die Fertigungsvorbereitung. Da der Produktion eines Chips sehr hohe Einmalkosten (englisch non recurring engineering costs, NRE-Kosten) vorausgehen (zum Beispiel Maskenkosten, siehe Fotolithografie) und auch eine Reparatur eines integrierten Schaltkreises nur sehr eingeschränkt möglich und produktiv nicht praktikabel ist, ist es von großer Bedeutung, dass der Entwurf nur mit wenigen Überarbeitungen (sog. Redesigns) zum gewünschten Produkt führt. Das hat zur Folge, dass zu einem erheblichen Anteil Simulations- und Verifikationsschritte den Entwicklungsverlauf bestimmen – im Jahre 2004 machen sie etwa die Hälfte des Entwicklungsaufwandes für den Schaltkreis aus – mit steigender Tendenz. Um diese Kosten auf eine große Anzahl von Chips zu verteilen, wird versucht, Teilschritte der Entwicklungsarbeit auf mehrere Projekte zu verteilen. So können beispielsweise Logikgatter oder ganze Mikroprozessor-Architekturen als getestete Bibliotheken eingekauft und in die eigene Entwicklung integriert werden. Eine weitere Möglichkeit besteht darin, FPGAs (Digitaltechnik) und FPAAs (Analogtechnik) zu verwenden. Diese Bauelemente beinhalten frei programmierbare digitale und analoge Schaltkreise, die nur noch entsprechend dem eigenen Schaltungsdesign konfiguriert werden müssen.

In vielen Fällen beschreibt der Chipentwickler die gewünschte Schaltung bei digitalen Schaltungsblöcken nur noch in einer „Hochsprache“ (vergleichbar der höheren Programmiersprache in der Informatik, übliche Ausprägungen: VHDL, Verilog), der Computer errechnet daraus die Schaltnetze (Synthese (englisch) synthesis) und platziert die Transistoren (unter menschlicher Mitwirkung und Kontrolle).

Für analoge Schaltungen werden die entworfenen Schaltungen in sehr vielen Simulationsläufen (beispielsweise mit SPICE oder ähnlich) charakterisiert, wobei viele verschiedene Kombinationen für Betriebstemperaturen und -spannungen, Prozessvariationen und Ähnliches simuliert werden. Häufig werden auch statistische Variationen mithilfe einer Monte-Carlo-Analyse simuliert. Für Digital- wie für Analogschaltungen kann das Layout extrahiert werden, um parasitäre Elemente in der Simulation zu berücksichtigen und somit realistischere Ergebnisse zu erreichen.

Die fortschreitende Miniaturisierung treibt sowohl die Strukturierungsprozesse als auch die realisierten Funktionsbausteine, wie Transistoren und Leiterbahnen, an ihre physikalischen Grenzen. Um Ersterem zu begegnen, wird im Entwurfsprozess in steigendem Umfang Software eingesetzt, die die physikalischen Grenzeffekte, wie zum Beispiel die optische Beugung bei der Fotolithografie simuliert und den Schaltungsentwurf so modifiziert, dass diese Effekte ausgeglichen werden (englisch optical proximity correction, OPC). Um den Miniaturisierungseffekten bei den Bauelementen entgegenzuwirken, kommen fortlaufend neue Simulations- und Modellierungsverfahren zum Chipentwurfsprozess hinzu: zum Beispiel Simulationen des Spannungsabfalls in langen Versorgungsnetzen (englisch IR drop), Simulation der parasitären kapazitiven Kopplung benachbarter Leiterbahnen, Werkzeuge zur statischen Analyse der Zeitverhältnisse in einer Digitalschaltung (englisch static timing analysis, STA) usf.

Um Prototypen eines neuen Chips einigermaßen kostengünstig zu fertigen, kann man die Layouts mehrerer Chips auf einem Wafer zusammenfügen (englisch: multi project wafer, MPW), da sich so die Masken- und Fertigungskosten für die vergleichsweise kleinen Prototypenstückzahlen auf mehrere Projekte verteilen lassen.

Herstellung von mikroelektronischen Schaltkreisen

Die Herstellung von mikroelektronischen Schaltkreisen erfolgt durch Verfahren der Halbleitertechnik (Herstellung der Bauelemente auf einem Substrat und bei monolithischen Schaltkreisen die Verdrahtung) und Aufbau- und Verbindungstechnik (Gehäusung und Verdrahtung/Verknüpfung von mikroelektronischen und nichtelektronischen Komponenten zu einem System). Dabei werden auch Verfahren der Dünn- und Dickfilmtechnik eingesetzt, bei letzteren werden die Bauteile auf einen Film aufgebracht oder eingebettet und verbunden, sie haben nur noch für Spezialanwendungen (Hochfrequenztechnik) Bedeutung.

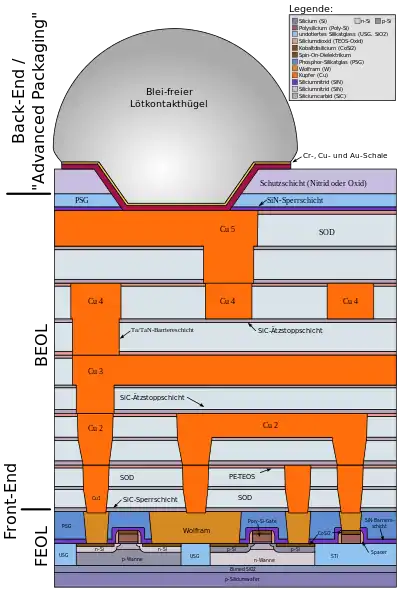

Die Fertigung erfolgt in extrem sauberer Umgebung, sogenannten Reinräumen, mit einer sehr geringen Dichte von Staubpartikeln. Dies ist nötig, weil die herzustellenden Strukturen im Mikro- und Nanometerbereich liegen und selbst kleinste Partikel (< 0,1 µm) bereits Herstellungsfehler verursachen können, die den Ausfall eines kompletten Schaltkreises zur Folge haben. Der Fertigungsprozess selbst kann (neben Funktionstests) in drei Bereiche aufgeteilt werden: die Substratherstellung sowie die Fertigung der Bauelemente (Transistoren, Dioden usw.), das sog. Front-End, und deren „Verpackung“ in Gehäusen, dem sog. Back-End.

Substratherstellung

Die Fertigung von integrierten Schaltungen erfolgt auf sogenannten Wafern (einkristalline Halbleiterscheiben), sodass mehrere integrierte Schaltungen parallel gefertigt und Kosten gesenkt werden können. Auf einem Wafer werden Hunderte und bei einfachen Strukturen (zum Beispiel Einzeltransistoren) Tausende identische integrierte Schaltkreise parallel hergestellt.

Damit die hohen Anforderungen zur Fertigung von integrierten Schaltungen erfüllt werden können, ist es notwendig, das Substrat in Form von hochreinen Einkristallen herzustellen. Die überwiegenden Mehrzahl (mehr als 99 %) der integrierten Schaltkreise nutzt als Substratmaterial den Halbleiter Silizium. Für sehr hochfrequente oder optische Anwendungen kommen auch andere Materialien wie Galliumarsenid zum Einsatz. Für spezielle Anwendungen wird auch Silizium auf dem isolierenden Substrat Saphir verwendet (englisch: Silicon-on-Sapphire, SOS).

Im Falle des Siliziums wird zunächst aus einer hochreinen Siliziumschmelze (vgl. Gewinnung von Reinsilizium) ein einkristalliner Zylinder (Ingot) gezogen. Dazu wird vornehmlich das sogenannte Czochralski-Verfahren (CZ-Verfahren) genutzt. Ein alternatives Verfahren ist das Zonenschmelzen, was auch zur weiteren Reinigung der CZ-Ingots eingesetzt werden kann; für einige Spezialanwendungen sind höhere Reinheitsgrade notwendig als ein Fremdatom auf 109 Atomen der CZ-Ingots. Die Ingots werden in Abhängigkeit vom Durchmesser in 0,5–1,5 mm dünne Scheiben, die sog. Wafer, zersägt. Die heute in der Massenproduktion verwendeten Siliziumwafer haben Durchmesser von 150, 200 oder 300 mm (häufig auch als 6, 8 oder 12 Zoll bezeichnet). Sie erhalten durch verschiedene Ätz-, Schleif- und Polierprozesse eine nahezu perfekte ebene Oberfläche mit Unebenheiten in der Größenordnung von weniger als einem Nanometer, das heißt mit Oberflächenrauheiten von nur wenigen Atomlagen.

Herstellung der Bauelemente

Front-End

Das sogenannte Front-End bei der Fertigung von integrierten Schaltkreisen beschäftigt sich mit der Herstellung der elektrisch aktiven Bauelemente (Transistoren, Kondensatoren usw.), dem sogenannten Front-End-of-Line (FEOL), und deren Verdrahtung (Metallisierung), dem sogenannten Back-End-of-Line (BEOL). Zum Einsatz kommen verschiedenste Verfahren der Halbleitertechnik zum Schichtaufbau (Epitaxie, Sputterdeposition, Bedampfen, CVD usw.), Schichtabtrag, und Strukturierung (Fotolithografie). Des Weiteren werden Verfahren zur Änderung von Materialeigenschaften (zum Beispiel Dotierung) eingesetzt.

Nach der Metallisierung erfolgt heutzutage (2009) auch oft ein stichprobenartiges oder komplettes Prüfen der Schaltkreise mit Nadeltestern im Scheibenverbund, vor allem zur Bestimmung der Ausbeute und als Rückmeldung zu technologischen Parametern. Damit spart man sich das Verkappen des teilweise erheblichen Ausschusses. Für die Bestimmung von technologischen Parametern erfolgt die Prüfung (beispielsweise Schichtdickenprüfung) meist direkt nach dem jeweiligen Prozess, hier ist es mitunter wichtig, auch die jeweiligen Anlagen mitzuerfassen, da auch baugleiche Anlagen mit denselben Parametern Abweichungen erzeugen, die außerhalb des Toleranzbereichs liegen können.

Back-End

Im nachfolgenden Fertigungsabschnitt, dem Back-End, werden die ICs anschließend vereinzelt. Dies erfolgt im Allgemeinen durch Sägen (selten auch durch Ritzen und Brechen) des Wafers zu Dies (den sogenannten Chips). Beim nachfolgenden Verpacken (englisch packaging) werden die einzelnen ICs dann in ein Gehäuse eingebracht und kontaktiert, das sogenannte Bonden. Dabei kommen je nach Typ unterschiedliche Verfahren zum Einsatz, beispielsweise Chipbonden oder Drahtbonden.

Das Verkappen (Einhausen) dient zur hermetischen Versiegelung gegenüber Umwelteinflüssen – für rein elektrische Schaltkreise muss das Gehäuse gas- und lichtdicht sein – sowie zur besseren Verwendbarkeit: entweder wird der Chip samt Bonddrähten in einem Hohlraum (Blech, Keramik, ggf. mit Fenster) eingeschlossen oder mit Kunstharz umhüllt (eingegossen). Die Anschlüsse nach außen werden beispielsweise als Dual in-line package (DIL) oder Plastic Leaded Chip Carrier (PLCC) ausgeführt. Hochkomplexe Schaltkreise (meist für mobile Anwendungen) werden neuerdings (2009) auch ohne Sockelgehäuse eingesetzt und direkt auf die jeweiligen Platinen gelötet (vgl. Ball Grid Array).

Zum Abschluss erfolgt nochmals ein Funktionstest, dabei werden zugesicherte Eigenschaften an allen Schaltkreisen geprüft. Die Typprüfung erfolgt stichprobenartig oder nur in der Entwicklungsphase. Die Stückprüfung dient dem Sortieren in Schaltkreise unterschiedlicher Güteklassen (zum Beispiel nach Offset-Spannung bei Operationsverstärkern). Prüfergebnisse und die Art der Verkappung bestimmen das Einsatzgebiet. So werden hohe Qualitäten für erweiterte Einsatztemperaturen und Umweltanforderungen gefertigt (sog. MIL-Standard für militärische und Raumfahrt-Anwendungen). Höhere Toleranzen und Plastik-Verkappung kommen für Massenanwendungen (Konsumgüter) infrage.

Neben den monolithischen Schaltkreisen gibt es auch sogenannte Dickschicht-Hybridschaltkreise. Dabei werden einzelne Funktionen der Schaltung in unterschiedlichen Halbleiterchips realisiert und auf einem zusätzlichen Trägermaterial aufgebracht und drucktechnisch im Siebdruckverfahren verdrahtet, auf diese Weise können neben Verbindungsleitungen auch passive Bauelemente realisiert werden.

Wenn besonders kompakte Bausteine erforderlich sind, beispielsweise in Mobiltelefonen, werden auch mehrere Einzelschaltkreise auf kürzestem Weg elektrisch verbunden und in einem gemeinsamen Gehäuse untergebracht, siehe bei Multi-Chip-Modul.

Funktionstest

Um schon frühzeitig auf Prozessschwankungen zu reagieren, fehlerhafte Prozesse gegebenenfalls zu korrigieren oder gar Wafer oder Lose aus der Produktion zu nehmen, werden die noch unfertigen ICs nach vielen Prozessschritten getestet. Im Front-End handelt es sich dabei meist um Stichproben. Nach dem Front-End werden in der Regel alle ICs vor der Weiterverarbeitung auf ihre Funktion getestet. Teilweise sind bestimmte Funktionen (Hochfrequenzschaltungen oder später nicht auf Pins herausgeführte Anschlüsse des Chips) nur auf dem Die testbar. Vor allem muss aus Kostengründen verhindert werden, dass nicht funktionsfähige ICs im nachfolgenden Herstellungsprozess weiterbearbeitet werden.

Schließlich wird auch der gehäuste Chip vor der Ablieferung einem endgültigen Test unterzogen, um Fehler in der Back-End-Fertigung festzustellen. Auch werden einige Eigenschaften getestet, die sich durch das Packaging verändern bzw. deren Messung ohne Gehäuse nicht möglich ist, wie zum Beispiel das Bonding oder bestimmte Hochfrequenzeigenschaften. Der gehäuste Chip kann dann zur Leiterplattenbestückung gehen.

Obwohl diese Messungen auf speziellen Testsystemen (Automatic Test Equipment) vollautomatisch ablaufen, haben die damit verbundenen Kosten bei hochintegrierten Prozessorchips bereits nahezu die Herstellungskosten erreicht. Dies liegt vor allem daran, dass nur bedingt Skaleneffekte beim Testen greifen (eine Parallelisierung ist beispielsweise nur bei reinen Digitalschaltungen möglich) und neuere ICs immer mehr Funktionen beinhalten, die nacheinander getestet werden müssen.

Ökonomie

Der Industriezweig, der sich mit der Herstellung von mikroelektronischen Bauteilen beschäftigt – die Halbleiterindustrie – zeigt zwei Eigenschaften, die ihn von anderen unterscheidet.

Große Skaleneffekte: Halbleiterfabriken für die Massenfertigung von Bausteinen der jeweils kleinstmöglichen Strukturgrößen sind erst ab einer gewissen Größe rentabel. Weiterhin sind diese Fabriken um Größenordnungen teurer als vergleichbare Fertigungsstätten anderer Branchen: heute (2004) liegen die Kosten für Bau und Ausrüstung einer Hochvolumenfabrik auf dem Stand der Technik bei etwa 2 Milliarden USD. Beides zusammen führt zu dem sogenannten Schweinezyklus: Es gibt nur eine vergleichsweise geringe Anzahl an aktuellen Halbleiterfabriken weltweit. Wenn es der Branche gut geht, das heißt in der Regel, wenn das Angebot an Halbleiterbausteinen geringer ist als die Nachfrage, baut sie ihre Fertigungskapazitäten aus, weil die meisten Unternehmen nur dann die Summen für den Ausbau aufbringen können. Jede neue Fabrik, die in Produktion geht, erhöht das Weltmarktvolumen verfügbarer Bausteine gleich um Prozentpunkte, da sie ja aus Rentabilitätsgründen sehr groß sein müssen. Der schlagartige Anstieg verfügbaren Volumens führt zu einem entsprechend starken Preisverfall der Bauelemente, der sich wieder einschwingt, sobald die Nachfrage das Angebot wieder eingeholt hat. Durch den Preisverfall sind viele Unternehmen eine Zeit lang nicht in der Lage ihre Fertigungskapazitäten auszubauen – es läuft auf die nächste Verknappung des Angebotes zu. Dann wiederholt sich der Zyklus.

Zuschreibung strategischer Bedeutung: Viele Staaten schreiben der Halbleiterindustrie strategische Bedeutung zu. Meist begründet sich das in dem „Keimzelleneffekt“ für andere Hochtechnologien. Im Umfeld von Halbleiterindustrien entwickeln sich nicht nur hochqualifizierte Zulieferer aus der Chemie und dem Anlagenbau, sondern auch aus den Abnehmerindustrien der Bauelemente, zum Beispiel die Computer- und Elektronikindustrie. In einigen Fällen wird die strategische Bedeutung auch militärisch begründet. So schätzen die USA die Bedeutung der Mikroelektronik für Rüstungsprogramme so wichtig ein, dass sowohl Geräte zur Herstellung aktueller ICs als auch die Schaltungsentwürfe und sogar die Schaltungsentwicklungssoftware Gegenstand ihrer Exportkontrolllisten sind. Diese hoch eingeschätzte Bedeutung hat zur Folge, dass eine Vielzahl von Staaten die Ansiedelung der Halbleiterindustrie in vielerlei Weise fördern: von Anschubfinanzierungen, besonderen Steuergestaltungen, staatlichen Kreditgarantien bis zu staatlich geförderter Forschung an universitären und industriellen Forschungszentren etc. Diese Förderungen sind auch gelegentlich Gegenstand von ökonomischen Auseinandersetzungen zwischen Staaten und Unternehmen – so geschehen zuletzt im Jahre 2003. Damals wurde dem DRAM-Hersteller Hynix vorgeworfen über die Maßen vom südkoreanischen Staat in seiner Finanzkrise gestützt worden zu sein. Die Wettbewerber von Hynix erwirkten daraufhin Strafzölle auf den Import von Produkten dieses Unternehmens in den USA, der Europäischen Union[34] und zuletzt Japan, wogegen Südkorea protestierte.

Geschäftsmodelle: Wie in vielen anderen Branchen auch gibt es den Vollhersteller – Integrated Device Manufacturer (IDM) genannt. Ein IDM erstellt das Produktdesign, entwickelt die Fertigungstechnologie, fertigt das Bauteil und verkauft es selbst. Daneben gibt es jedoch auch noch die „Fabless Design Houses“ und „Foundries“. Fabless Design Houses erstellen das Produktdesign entsprechend den Vorgaben bzw. in Kooperation mit der Foundry, die es später fertigen wird, und verkaufen das fertige Produkt. Die Foundry entwickelt die Fertigungstechnologie, stellt ihren Kunden technologiespezifische Hilfsmittel zum Chipentwurf (EDA) bereit und fertigt die ICs. Kombinationen dieser Geschäftsmodelle und Nischenmodelle sind in der Praxis auch zu finden.

Siehe auch

- Portal:Mikroelektronik

Literatur

- Simon M. Sze: Physics of Semiconductor Devices. 2. Auflage. John Wiley and Sons, 1981, ISBN 0-471-05661-8.

- Ulrich Hilleringmann: Silizium-Halbleitertechnologie. Teubner, 2004, ISBN 3-519-30149-0.

- Ulrich Tietze, Christoph Schenk, Eberhard Gamm: Halbleiter-Schaltungstechnik. 12. Auflage. Springer, 2002, ISBN 3-540-42849-6.

- Michael Reisch: Halbleiter-Bauelemente. Springer, 2004, ISBN 3-540-21384-8.

- Paul R. Gray, Paul J. Hurst, Stephen H. Lewis, Robert G. Meyer: Analysis And Design Of Analog Integrated Circuits. 4. Auflage. John Wiley and Sons, 2001, ISBN 0-471-32168-0.

Weblinks

Videos

- From Sand to Silicon: the Making of a Chip, Intel (englisch), 2009 auf YouTube

- Mikroelektronik, Bundesministerium für Wirtschaft und Energie, 2010 auf YouTube

- Fraunhofer EMFT - Einblicke in die Welt der Mikroelektronik, Fraunhofer EMFT, 2012 auf YouTube

- Mikroelektronik von Bosch, Bosch Global, 2013 auf YouTube

- Menschen machen Mikroelektronik, Forschungsfabrik Mikroelektronik Deutschland FMD, 2019 auf YouTube

- Mikrochip-Herstellung - Wie entsteht ein Chip? Infineon, Infineon Technologies AG, 2019 auf YouTube

- From Sand to Silicon: The Making of a Microchip, Intel (englisch), 2020 auf YouTube

Einzelnachweise

- Kevin Gibb: Samsung’s 14 nm LPE FinFET transistors: Page 4 of 4. In: eeNews Europe. 20. Januar 2016, abgerufen am 26. Dezember 2017.

- Blaine Stackhouse, Sal Bhimji, Chris Bostak, Dave Bradley, Brian Cherkauer, Jayen Desai, Erin Francom, Mike Gowan, Paul Gronowski, Dan Krueger, Charles Morganti, Steve Troyer: A 65 nm 2-Billion Transistor Quad-Core Itanium Processor. In: IEEE Journal of solid-state circuits. Nr. 44, 2009, S. 18–31 (PDF [abgerufen am 25. Mai 2010]). PDF (Memento des Originals vom 2. Januar 2011 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Bo Lojek: History of Semiconductor Engineering. Springer, Berlin 2007, ISBN 978-3-540-34257-1, S. 18 ff.

- Bo Lojek: History of Semiconductor Engineering. Springer, Berlin 2007, ISBN 978-3-540-34257-1, S. 24.

- Patent CA272437: Electric Current Control Mechanism. Veröffentlicht am 19. Juli 1927, Erfinder: Julius Edgar Lilienfeld (Eintrag beim kanadischen Patentamt).

- Patent GB439457: Improvements in or relating to electrical amplifiers and other control arrangements and devices. Angemeldet am 2. März 1934, veröffentlicht am 6. Dezember 1935, Erfinder: Oskar Heil.

- Patent DE980084: Halbleiteranordnung zur kapazitiven Steuerung von Stroemen in einem Halbleiterkristall. Angemeldet am 6. April 1945, veröffentlicht am 2. August 1973, Erfinder: Heinrich Welker.

- Bo Lojek: History of Semiconductor Engineering. Springer, Berlin 2007, ISBN 978-3-540-34257-1.

- Patent FR1010427: Crystal device for controlling electric currents by means of a solid semiconductor. Angemeldet am 13. August 1948, veröffentlicht am 11. Juni 1952, Erfinder: Heinrich Welker.

- Bo Lojek: The MOS Transistor. In: History of Semiconductor Engineering. Springer, Berlin 2007, ISBN 978-3-540-34257-1, S. 317 ff.

- https://www.bsi.bund.de/cae/servlet/contentblob/486910/publicationFile/30685/Nanotechnologie_pdf.pdf

- Bo Lojek: History of Semiconductor Engineering. Springer, Berlin 2007, ISBN 978-3-540-34257-1, S. 70.

- Patent US2804405: Angemeldet am 24. Dezember 1954, veröffentlicht am 27. April 1957, Erfinder: L. Derick, C. J. Frosch.

- C. J. Frosch, L Derick: Surface Protection and Selective Masking during Diffusion in Silicon. In: Journal of The Electrochemical Society. Band 104, Nr. 9, 1957, S. 547, doi:10.1149/1.2428650.

- D. Kahng, M. M. Atalla: Silicon-silicon dioxide field induced surface devices. In: IRE-AIEE Solid-state Device Res. Conf., (Carnegie Inst. of Technol., Pittsburgh, PA). 1960.

- Patent US3102230: Electric field controlled semiconductor device. Angemeldet am 31. Mai 1960, veröffentlicht am 27. August 1963, Erfinder: D. Kahng.

- Patent US3056888: Semiconductor triode. Angemeldet am 17. August 1960, veröffentlicht am 2. Oktober 1962, Erfinder: M. M. Atalla.

- P. Seidenberg: From Germanium to Silicon: A History of Change in the Technology of Semiconductors. In: Facets: New Perspectives on the History of Semiconductors. 1997, S. 36–74 (PDF).

- Shohei Oguri: Patent Infringement Litigation Case Study (1). Hrsg.: Japan Patent Office. 2001 (PDF im Internet Archive (Memento vom 1. September 2004 im Internet Archive)). Patent Infringement Litigation Case Study (1) (Memento des Originals vom 1. September 2004 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Patent US3138743: Miniaturized electronic circuits. Angemeldet am 6. Februar 1959, veröffentlicht am 23. Juni 1964, Erfinder: Jack Kilby.

- Patent US2981877: Semiconductor device and lead structure. Angemeldet am 30. Juni 1959, veröffentlicht am 25. April 1961, Erfinder: Robert N. Noyce.

- Klaus Hinkelmann: Berücksichtigung der Rechtsbeständigkeit von Patenten in Patentverletzungsverfahren: Übersetzung und Kommentierung der Entscheidung des Obersten Gerichtshofes vom 11. April 2000. In: Zeitschrift für Japanisches Recht. Nr. 10, 2000, S. 266–273 (online). online (Memento des Originals vom 23. September 2015 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- J. S. Kilby: Invention of the Integrated Circuit. In: IEEE Transactions on Electron Devices. ED-23, Nr. 7, 1976, S. 648–654, doi:10.1109/T-ED.1976.18467 (PDF [abgerufen am 3. Juli 2010]).

- I. M. Ross: The invention of the transistor. In: Proceedings of the IEEE. Band 86, Nr. 1, 1998, S. 7–28.

- R. G. Arns: The other transistor: early history of the metal-oxidesemiconductor field-effect transistor. In: Engineering Science and Education Journal. Band 7, Nr. 5, 1998, S. 233–240.

- Andrew Harter: Three-dimensional integrated circuit layout. Cambridge University Press, 1991, ISBN 0-521-41630-2, S. 4.

- Leslie Berlin: The man behind the microchip: Robert Noyce and the invention of Silicon Valley. Oxford University Press US, 2005, ISBN 0-19-516343-5, S. 135 (eingeschränkte Vorschau in der Google-Buchsuche).

- F. Wanlass, C. Sah: Nanowatt logic using field-effect metal-oxide semiconductor triodes. In: 1963 IEEE International Solid-State Circuits Conference (February 20, 1963). Digest of Technical Papers. Band 6, 1963.

- Patent US3356858: Low stand-by power complementary field effect circuitry. Angemeldet am 18. Juni 1963, Erfinder: Frank M. Wanlass.

- Patent US3387286: Field-effect transistor memory. Angemeldet am 14. Juli 1967, Erfinder: Robert H. Dennard.

- Mario Birkholz: Konvergenz in Sicht - zur gemeinsamen Perspektive von Mikroelektronik und Biotechnologie (PDF; 665 kB). In: LIFIS ONLINE. 29. Juli 2009, abgerufen am 9. Dezember 2009.

- Wolfgang Scheel (Hrsg.): Baugruppentechnologie der Elektronik. Montage. 2. Auflage. Verlag Technik, Berlin 1999, ISBN 978-3-341-01234-5, Vorwort zur ersten Auflage.

- Hans-Joachim Hanke (Hrsg.): Baugruppentechnologie der Elektronik. Leiterplatten. 1. Auflage. Verlag Technik, Berlin 1994, ISBN 3-341-01097-1, S. 82.

- EU-Kommission belegt Chiphersteller Hynix mit Strafzöllen. (Nachrichtenmeldung) In: heise online. 24. April 2003, abgerufen am 12. August 2009.