Drahtbonden

Das Drahtbonden (von engl. bond – „Verbindung“, „Haftung“) bezeichnet in der Aufbau- und Verbindungstechnik einen Verfahrensschritt, bei dem mittels dünner Drähte (Bonddraht) die Anschlüsse eines integrierten Schaltkreises oder eines diskreten Halbleiters (z. B. Transistor, Leuchtdiode oder Photodiode) mit den elektrischen Anschlüssen anderer Bauteile oder des Gehäuses verbunden werden. Der Vorgang des Auflötens der rückseitigen Kontakte eines Chips ohne Draht wird im Gegensatz dazu als Chipbonden bezeichnet.

Einsatzzweck

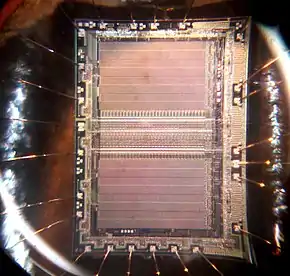

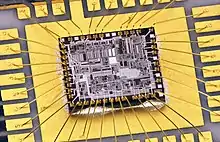

Die bei einem elektronischen Schaltkreis außen sichtbaren Anschlüsse (Pins) sind über Bonddrähte im Innern des Gehäuses mit den Chip-Anschlüssen (Bondinseln oder Pads) verbunden. Die Pads sind ihrerseits metallische Kontakte, welche mittels ohmscher Kontakte elektrisch mit dem Halbleiter verbunden sind. Die Aufgabe des Bonddrahtes ist die elektrische Verbindung zwischen der eigentlichen integrierten Schaltung bzw. dem nackten Bauteil und dem Verdrahtungsträger.

Der Bonddraht wird von der Anschlussfläche (Bondinsel) des Chips zum inneren Teil des Anschlussbeins gezogen und an beiden Stellen verschweißt. Nach dem Bonden werden die Bauteile verkappt, das heißt, hermetisch in einem Gehäuse eingeschlossen oder in Kunststoffe bzw. Kunstharz eingegossen. Die beiden Verfahrensschritte werden als Zyklus 2 oder „Backend“ der Halbleiterfertigung bezeichnet. Es werden hauptsächlich die beiden Verfahren Thermosonicbonden und Ultrasonicbonden angewendet.

Bonddraht

In der mikroelektronischen Aufbau- und Verbindungstechnik besteht Bonddraht meist aus Gold, Aluminium oder Kupfer.[1] Gold wird in verschiedenen Reinheitsgraden verwendet, evtl. mit anderen Stoffen legiert oder dotiert. Golddrähte liegen üblicherweise im Bereich 15 µm bis 50 µm, wobei aus Kostengründen möglichst dünne Drähte benutzt werden. Für feine Aluminiumdrähte (ca. 18 µm bis 100 µm) wird mit Silicium oder Magnesium dotiertes hochreines Aluminium verwendet. Für Leistungsanwendungen steht hochreiner Aluminiumdraht mit Durchmessern von ca. 100 µm bis 500 µm zur Verfügung. Kupferdraht war ursprünglich schwieriger als Bonddraht zu verarbeiten; inzwischen hat sich Kupfer als verbreitetes Material für Bonddrähte etabliert. Seine Vorteile sind, dass er sehr viel billiger als Gold ist, dass er sehr gute elektrische und mechanische Eigenschaften hat und dass die Intermetallischen Verbindungen beim Bonden sehr zuverlässig sind. Reicht die Belastbarkeit von einzelnen Bondverbindungen nicht aus, wird pro elektrischer Verbindung mehrfach gebondet. Bei Leistungshalbleitern mit hohen Stromlasten werden Dickdrähte oder Dickdraht-Bändchen verwendet.

Verfahren

Die verschiedenen Verfahrensvarianten bei der sequentiellen Kontaktierung von Halbleiterbauelementen sind das Thermokompressionsbonden (kurz: TC-Bonden), das Thermosonic-Ball-Wedge-Bonden (TS-Bonden) und das Ultraschall-Wedge-Wedge-Bonden (US-Bonden). Das TC-Bonden ist eher untypisch beim Drahtbonden, da die für eine Verbindung nötigen hohen Kräfte und Temperaturen zu einer Beschädigung des Halbleiters führen können. Beim TS-Bonden werden in der Regel Gold- oder Kupferdrähte verwendet. Das US-Bonden wird mit Aluminium bzw. Aluminium-Silizium- Draht (AlSi1) durchgeführt.

Thermosonic-Ball-Wedge-Bonden

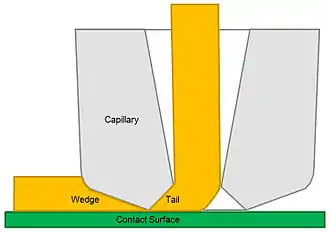

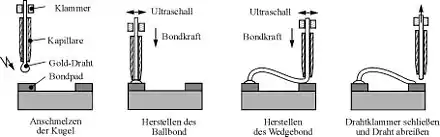

Beim TS-Bonden wird der Golddraht durch eine Kapillare aus Sintermetall oder Keramik geführt. Mittels einer Flamme oder heutzutage typischerweise mittels einer kleinen elektrischen Entladung (EFO electronic flame off) wird das unten herausstehende Drahtende angeschmolzen, so dass sich durch die Oberflächenspannung eine Kugel (Ball) bildet. Der bereits erstarrte Ball wird unter Druck, Wärme und Ultraschall auf die Kontaktfläche (Ballbond) gebondet. Dabei wird der Ball durch die Kapillare verformt. Die Form dieses Kontaktes erinnert an einen Nagelkopf (daher wird oft auch vom Nailhead-Bonden gesprochen). Der Draht wird zunächst nach oben geführt um den Loop (Bogen) auszuformen, dann zur zweiten Kontaktstelle geführt und wieder mittels Ultraschall, Wärme und Druck kontaktiert. Durch die Geometrie der Kapillare entsteht dann der Wedgebond (Wedge = engl. für Keil) und der Tailbond (Tail = engl. für Schwanz). Der Wedgebond bildet den Abschluss des Drahtes, der Tailbond heftet den Draht auf die Kontaktfläche, sodass wieder ein aus der Kapillare herausstehendes Drahtende erzeugt werden kann. Dazu wird die Kapillare ein wenig nach oben geführt, die über ihr angebrachte Drahtklammer schließt sich und bei der anschließenden Verfahrbewegung der Kapillare nach oben wird der Tailbond abgerissen. Nun kann ein neuer Ball angeschmolzen werden.

Da die Weiterführung des Drahtes nach dem Ballbond richtungsunabhängig ist, ist das Ball-Wedge-Bonden das schnellste und flexibelste Verfahren. Der Nachteil liegt in der notwendigen Temperatur von ca. 120 bis 300 °C. Da Gold im Gegensatz zu Aluminium gar nicht oder nur gering oxidiert, fehlt die für den Aluminiumdraht typische sprödharte Aluminiumoxidschicht, die beim Bonden mit Aluminiumdraht die Oberflächen durch einen „Schmirgeleffekt“ reinigt. Die Oxidpartikel werden dabei zum größten Teil aus der Bindezone hinaustransportiert und zu einem geringeren Teil eingearbeitet. Durch die höheren Temperaturen werden beim Bonden mit Golddraht die Oberflächen bereits vor dem eigentlichen Bondvorgang aktiviert, sodass allein der Materialfluss durch die Verformungen des Drahtes zur Bindungsbildung ausreicht. Ball-Wedge-Bonds mit Aluminiumdraht sind nur bedingt möglich, da die Oxidhaut einen höheren Schmelzpunkt hat als das Aluminium selbst. Beim Anschmelzen des Balls besteht daher immer die Gefahr, dass Teile der Oxidhaut die Ballgeometrie zerstören, so dass eine reproduzierbare Bondqualität nur mit hohem apparativem Aufwand (Schutzgasatmosphäre) möglich ist.

Ultraschall-Wedge-Wedge-Bonden

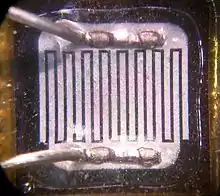

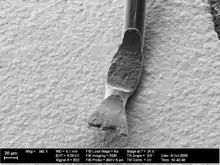

Dieses Verfahren wird überwiegend für das Bonden von Aluminiumdrähten benutzt. Wegen der elektrischen und mechanischen Vorteile werden jedoch besonders bei Leistungsanwendungen zunehmend Kupferdrähte und -bändchen verwendet[2]. Anhand der Drahtdicke wird unterschieden zwischen Dünndrahtbonden mit typischen Drahtdurchmessern zwischen 15 µm und 75 µm und Dickdrahtbonden mit Drahtdurchmessern von etwa 75 µm bis zum technologischen Maximum von derzeit ca. 600 µm[3]. Auch Drähte mit Rechteckquerschnitt können verarbeitet werden.

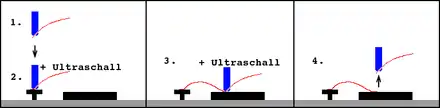

Der Prozess des Wedge-Wedge-Bonden läuft schematisch wie folgt ab:

- Schritt 1: Das Ende des Bonddrahtes (rot dargestellt), welches unter dem Bondtool (blau dargestellt) sitzt und Tail genannt wird, wird auf die zu kontaktierende Fläche (Bondinsel oder Bondpad, schwarz dargestellt) mit einem definierten Druck gedrückt (zeitgleich setzt Schritt 2 ein).

- Schritt 2: Aufgebrachter Druck(Bondkraft) und angelegte Ultraschallschwingungen führen zu Diffusionsvorgängen zwischen Draht- und Padmaterial. Daraus resultiert eine feste Verschweißung. Dieser Prozess dauert bei Dünndraht nur einige Millisekunden.

- Schritt 3: Das Bondtool wird zum zweiten Kontaktierungsort bewegt, wobei der Bonddraht durch das Bondtool nachgeführt wird. Dort wird der Draht ebenfalls wie im Schritt 1 und 2 beschrieben verbunden.

- Schritt 4: Der Bondvorgang wird beim Dünndrahtbonden durch Entfernen des Bondtools in einer definierten Abreißbewegung abgeschlossen, wobei der Draht aufgrund der Schwächung, die an der zweiten Bondstelle durch das Festpressen des Drahtes entstanden ist, dort abreißt. Beim Dickdrahtbonden wird der Draht mit einem Messer angeschnitten, bevor er abgerissen wird.

Da durch den ersten Bond bereits die Richtung der Drahtweiterführung vorgegeben ist, ist dieses Verfahren weniger flexibel als das Ball-Wedge-Bonden. Der Vorteil des Wedge-Wedge-Bondens liegt in dem niedrigen Platzbedarf für einen Kontakt. Dieser ist ca. zwei- bis dreimal geringer als bei einem vergleichbaren Ballbond. Vor dem Hintergrund der ständig steigenden Anschlusszahlen von integrierten Schaltkreisen und den damit auftretenden Platzproblemen zur Kontaktierung zeigt das US-Bonden hier deutliche Vorteile. Ein weiterer Vorteil dieses Verfahrens ist, dass zur Kontaktierung keine Wärme zugeführt werden muss. Da aus Kosten- und Verarbeitungsgründen in zunehmendem Maße temperaturempfindliche Kunststoffe und Kleber in der Herstellung von integrierten Schaltkreisen eingesetzt werden, darf eine bestimmte Temperatur in der Herstellung der ICs nicht überschritten werden. Weiterhin nimmt die Aufheiz- und Abkühlzeit innerhalb des Kontaktierprozesses einen bedeutenden Zeitraum ein. Durch eine Reduzierung der zum Bonden notwendigen Temperatur kann hier eine beträchtliche Produktivitätssteigerung erzielt werden.

Gerätekategorien

Manuelle & halbautomatische Drahtbonder

Diese Geräte werden für die Prototypen und Klein-Serien-Produktion verwenden. Das platzieren des Drahtes wird mit Hilfe eines Mikroskops durchgeführt. Um das Zielen zu erleichtern hat die Mechanik zum Zielen eine Übersetzung und die Bondnadel fährt auf die "Suchhöhe" diese ist ca. 150 µm über der Oberfläche. Der Drahtbonder benötigt immer einen Anwender der das Zielen der Bondnadel und Ausrichten des Microchips übernimmt. Der Prozess pro platzierten Draht dauert ca. acht Sekunden, daher eignen sich diese Geräte nicht für eine Produktion.

Vollautomatische Drahtbonder

Diese Geräte werden für die Produktion mit großen Stückzahlen verwendet. Nach der Programmierung der Anwendung erfolgt das Bonden automatisch, es ist kein Mitarbeiter erforderlich. Das Zielen wird über eine Kamera und eine Erkennungs-Software automatisch durchgeführt und es können bis zu sieben Drähte pro Sekunde platziert werden. Diese Geräte können in einer "Inline Produktion Straße" verwendet werden.

Siehe auch

Literatur

- Wolfgang Scheel: Baugruppentechnologie der Elektronik. 1. Auflage. Verlag Technik, 1997, ISBN 3-341-01100-5.

Einzelnachweise

- Bonding Wires for Semiconductor Technology. (pdf) Heraeus, September 2017, abgerufen am 24. Juni 2020 (englisch).

- Mehr Leistung in die Elektronik - Innovationsprojekt: Intelligente Herstellung von Kupferbondverbindungen. Technologie-Netzwerk Intelligente Technische Systeme OstWestfalenLippe. (Memento vom 8. Dezember 2015 im Internet Archive)

- Hersteller-Internetseite "Hesse Mechatronics". Abgerufen am 20. Februar 2016.