Hochleistungskunststoffe

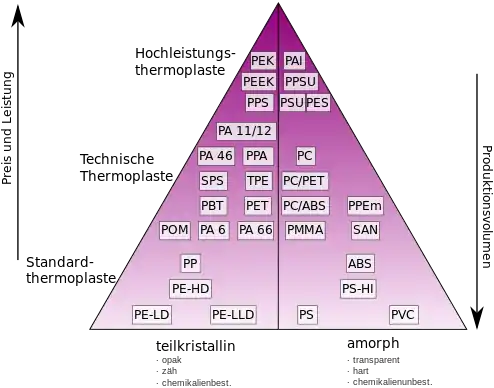

Hochleistungskunststoffe sind eine Untergruppe der thermoplastischen Kunststoffe, die sich von technischen Kunststoffen und Standardkunststoffen insbesondere durch ihre Temperaturbeständigkeit, aber auch in Bezug auf Chemikalienbeständigkeit und mechanische Eigenschaften unterscheiden. Gleichzeitig sind sie aber auch teurer und werden in geringeren Mengen produziert.[1]

.jpg.webp)

Begriffsdefinition

Es existieren zahlreiche Synonyme zum Begriff Hochleistungskunststoffe, wie: Hochtemperatur-Kunststoffe, High-Performance-Polymers, Hochleistungsthermoplaste oder auch Hightech-Kunststoffe. Der Name Hochtemperatur-Kunststoffe stammt daher, dass ihre Dauergebrauchstemperatur definitionsgemäß höher als 150 °C ist (auch wenn dies nicht ihr einziges Merkmal ist, s. o.). Oft wird von Polymeren statt von Kunststoffen gesprochen, da beide Begriffe von Anwendern häufig synonym verwendet werden. Der Begriff Hochleistungsthermoplaste betont, dass Duroplaste und Elastomere außerhalb der Einteilung von Kunststoffen in Standard-, technische und Hochleistungskunststoffe liegen und eigene Klassen bilden.

Ein Vergleich von Standardkunststoffen, technischen Kunststoffen und Hochleistungskunststoffen wird durch die folgende Abbildung veranschaulicht (die Abkürzungen können angeklickt werden):

Die Abgrenzung gegenüber weniger leistungsfähigen Kunststoffen variiert jedoch über die Zeit: Während Nylon und Poly(ethenterephthalat) bei ihrer Einführung noch als außerordentlich leistungsfähige Kunststoffe galten, gelten sie heutzutage als außerordentlich gewöhnlich.[2]

Geschichte

Die Verbesserung von mechanischen Eigenschaften und Temperaturbeständigkeit ist seit jeher ein wichtiges Ziel bei der Erforschung neuer Kunststoffe. Seit Anfang der 1960er wurde die Entwicklung von Hochleistungskunststoffen durch entsprechende Bedürfnisse in der Luft- und Raumfahrt sowie in der Kerntechnik vorangetrieben.[3] Beispielsweise wurden Synthesewege für PPS, PES und PSU in den 1960ern von Philips, ICI und Union Carbide entwickelt. Der Markteintritt erfolgte jeweils in den frühen 1970er Jahren. Eine Herstellung von PEEK (ICI), PEK (ICI) und PEI (General Electrics und GE) über Polykondensation wurde in den 1970ern entwickelt. PEK wurde bereits 1972 von Raychem angeboten, allerdings hergestellt über eine elektrophile Synthese. Da elektrophile Synthesen allgemein den Nachteil einer niedrigen Selektivität hin zu linearen Polymeren aufweisen und aggressive Edukte verwenden, konnte sich das Produkt nur kurze Zeit am Markt halten. Aus diesem Grund wird heute der überwiegende Teil der Hochleistungskunststoffe durch Polykondensationprozesse hergestellt.[2] Bei Herstellungsprozessen durch Polykondensation ist eine hohe Reinheit der Ausgangsstoffe wichtig. Zudem spielt die Stereochemie bei der Erzielung der erwünschten Eigenschaften eine Rolle. Die Entwicklung neuer Hochleistungskunststoffe ist daher eng mit der Entwicklung und wirtschaftlichen Produktion der zugrundeliegenden Monomere verknüpft.[2]

Eigenschaften

Hochleistungskunststoffe genügen höheren Ansprüchen als Standard- und technische Kunststoffe, da sie bessere mechanische Eigenschaften, eine höhere Chemikalien- und/oder eine höhere Wärmebeständigkeit aufweisen. Speziell durch Letztere wird jedoch auch ihre Verarbeitung erschwert, oft sind spezielle Maschinen notwendig. Meist sind Hochleistungskunststoffe auf eine einzige Eigenschaft (z. B. die Wärmeformbeständigkeit) spezialisiert. Damit stehen sie im Gegensatz zu technischen Kunststoffen, die ein breites Funktionsspektrum abdecken.[1]

Sowohl die mechanischen wie auch die thermischen Eigenschaften der Hochleistungskunststoffe sind auf ihre molekulare Struktur zurückzuführen (Struktur-Eigenschafts-Beziehung).

Struktur-Eigenschafts-Beziehung

Alle Hochleistungskunststoffe enthalten aromatische Strukturen. Aromatische Strukturen vereinen die beiden wichtigsten Merkmale für Widerstandsfähigkeit gegen hohe Temperaturen: Einerseits sind sie oxidationsbeständig, da die aromatische C-H-Bindung mit 435 kJ·mol−1 deutlich stabiler ist als aliphatische C-H-Bindungen mit 350–400 kJ·mol−1. Dadurch wird die bei thermischer Zersetzung oder Feuer auftretende Radikalbildung erschwert. Andererseits ist die Kettensteifheit aromatischer Polymere größer als die aliphatischer Polymere, was die Glasübergangstemperatur Tg steigert (und den Kristallitschmelzpunkt Tm im Falle kristallinen Polymeren)[4]:49 und die Löslichkeit verringert.

Ein Polymer aus rein aromatische Einheiten wie Poly(p-phenylen)

_2D_skeletal.svg.png.webp)

besitzt einen außerordentlich hohen Erweichungspunkt von etwa 500 °C (im Vergleich zu Polyethylen von 110 °C) und ist auch bei hohen Temperaturen noch verwendbar. Dadurch ist jedoch die Verarbeitbarkeit stark erschwert. Um einen Kompromiss zwischen Verarbeitbarkeit und Stabilität zu finden, sind bei allen kommerziellen Hochleistungskunststoffen (ebenfalls temperaturbeständige) funktionelle Gruppen X vorhanden:[4]:49

X können verschiedene flexible Gruppen sein, etwa eine Ethergruppe als Diphenylethergruppe z. B. in Polyetherketonen oder ein Schwefelatom als Diphenylsulfidgruppe z. B. in Polyphenylensulfid (PPS). Auch der Einbau eher starrer Gruppen ist möglich, etwa ein Schwefelatom als Diphenylsulfongruppe in PES oder ein Stickstoffatom als Imidgruppe in Polyetherimid (PEI) oder Polyamidimid (PAI).[2]

Mechanische Eigenschaften

| Dichte [g·cm−3] | Schmelztemperatur [°C] | HDT/A [°C] | Elastizitätsmodul [MPa] | Streckspannung [MPa] | CTI/A [ – ] | |

|---|---|---|---|---|---|---|

| PE-LD | 0,915–0,935 | 105–118 | – | 200–400 | 8–10 | 600 |

| ABS | 1,03–1,07 | 235[5] | 95–105 | 2200–3000 | 45–65 | 550–600 |

| PA 6.6 | 1,13–1,15 | 255–260 | 70–100 | 2700–3300 | 75–100 | 600 |

| PEEK | 1,30 | 343 | 152 | 3500 | 100 | 150 |

| PES | 1,36–1,37 | – | 200–205 | 2600–2800 | 75–80 | 100–150 |

| PAI | 1,38–1,40 | – | – | 4500–4700 | 275 | 175[6] |

In der Tabelle sind einige Eigenschaften der Standardkunststoffe Polyethen niedriger Dichte (PE-LD) und Acrylnitril-Butadien-Styrol (ABS), des technischen Kunststoffs Polyamid 6.6 (PA 6.6) und der Hochleistungskunststoffe Polyetheretherketon (PEEK), Polyethersulfon (PES) und Polyamidimid (PAI) zu sehen (jeweils unverstärkt). Es ist zu erkennen, dass hin zu den Hochleistungkunststoffen die Dichte, die thermischen Eigenschaften (Schmelztemperatur und HDT/A) die mechanische Eigenschaften (E-Modul und Streckspannung) sowie die elektrischen Eigenschaften (CTI) zunehmen. Einige Werte sind so hoch oder so niedrig, dass sie nicht mehr gemessen werden können und daher in der Tabelle fehlen.

Thermische Stabilität

Thermische Stabilität ist eine zentrale Eigenschaft der Hochleistungskunststoffe. Ausgehend von den Eigenschaften der Standardkunststoffe können gewisse mechanische und thermische Verbesserungen bereits durch die Zugabe von Verstärkungsstoffen (z. B. Glas- und Kohlenstofffasern), den Zusatz von Stabilisatoren und durch eine Erhöhung des Polymerisationsgrades erzielt werden. Gebrauchstemperaturen von bis zu 130 °C werden durch das Ersetzen von aliphatischen durch aromatische Einheiten erreicht. Eine ähnliche Temperaturbeständigkeit wird mit bis zu 150 °C von Duroplasten erreicht (welche nicht zu den Hochleistungskunststoffen gehören, s. o.). Eine noch höhere Gebrauchstemperatur lässt sich durch einen vollständigen Verzicht auf aliphatische Elemente und eine enge Verknüpfung von Aromaten durch funktionelle Gruppen wie Ether-, Sulphon- oder Imidgruppen erreichen. Dadurch können Gebrauchstemperaturen von 200 °C im Falle des Polyethersulfon (PES) bis 260 °C bei Polyetherimid (PEI) oder Polyamidimid (PAI) erzielt werden.[7]

Die Erhöhung der Temperaturstabilität durch den Einbau von Aromaten hängt damit zusammen, dass die Temperaturstabilität eines Polymers durch seine Resistenz gegen thermische Degradation und seine Oxidationsbeständigkeit bestimmt wird. Die thermische Degradation erfolgt in erster Linie durch eine statistische Kettenspaltung; Depolymerisation und Abspaltung von niedermolekularen Verbindungen spielen nur eine untergeordnete Rolle. Der thermisch-oxidative Abbau eines Polymers beginnt bereits bei niedrigeren Temperaturen als der rein thermische Abbau. Beide Arten des Abbaus verlaufen über einen radikalischen Mechanismus.[8] Aromaten bieten einen guten Schutz gegen beide Arten des Abbaus, da freie Radikale durch das Π-Elektronen-System der Aromaten delokalisiert und so stabilisiert werden und da die aromatische Bindungsenergie besonders hoch ist (s. o.). Die thermische Stabilität steigt so stark an.[2]

In der Praxis werden die höchsten Temperaturbeständigkeiten (etwa 260 °C) mit Fluorpolymeren erzielt, in welchen die Wasserstoffatome der Kohlenwasserstoffe durch Fluoratome ersetzt wurden.[7] Den größten Marktanteil besitzt hier PTFE mit 65–70 %.[9] Fluorhaltige Polymere eignen sich jedoch wegen schlechter mechanischer Eigenschaften nicht als Konstruktionswerkstoff (niedrige Festigkeit und Steifigkeit, starkes Kriechen unter Belastung).[7] Sie werden deshalb nicht immer zu den Hochleistungskunststoffen gezählt.

Kristallinität

So wie alle Polymere, lassen sich auch Hochleistungskunststoffe in amorphe und teilkristalline einteilen (siehe Abbildung oben). Dies hilft, einige generelle Eigenschaften zu unterteilen.

Kristalline Polymere (speziell solche, die mit Füllstoffen verstärkt sind) können auch oberhalb ihrer Glastemperatur noch eingesetzt werden. Dies liegt daran, dass teilkristalline Polymere zusätzlich zu der Glastemperatur Tg noch eine Kristallitschmelztemperatur Tm aufweisen, welche meist deutlich höher liegt. Beispielsweise besitzt PEEK einen Tg von 143 °C, kann jedoch noch bis zu 250 °C eingesetzt werden (continuous service temperature (CST) = 250 °C). Ein weiterer Vorteil von teilkristallinen Polymeren ist ihre hohe Widerstandsfähigkeit gegenüber chemisch aggressiven Substanzen: So besitzt PEEK eine hohe Widerstandsfähigkeit gegenüber wässrigen Säuren, Laugen und organischen Lösungsmitteln.[2]

Lösungseigenschaften

Hochleistungskunststoffe sind generell nur schwer löslich. Einige, wie Poly(ether ether keton) (PEEK), sind nur in starken Säuren (wie konzentrierter Schwefelsäure) löslich, dabei kommt es zu Sulfonierung.[10]

Verwendung

Hochleistungskunststoffe sind verhältnismäßig teuer: Der Preis kann pro Kilogramm zwischen 5 (PA 4.6) und 100 US-Dollar (PEEK) betragen. Der durchschnittliche Wert liegt bei etwas weniger als 15 US-Dollar/kg.[11] Hochleistungskunststoffe sind damit etwa 3 bis 20 mal so teuer wie technische Kunststoffe.[2] Hier ist auch in Zukunft mit keinem deutlichen Preisrückgang zu rechnen, da davon auszugehen ist, dass die Investitionskosten für Fertigungsanlagen, die aufwändige Entwicklung sowie die hohen Vertriebskosten konstant bleiben werden.[11] Ihr Produktionsvolumen ist mit 749.000 t/Jahr (Stand: 2014) sehr gering,[12] ihr Marktanteil liegt damit bei etwa 1 %.[1][3]:121

Unter den Hochleistungspolymeren besitzen Fluorpolymere 45 % Marktanteil (Hauptvertreter: PTFE), schwefelhaltige, aromatische Polymere 20 % Marktanteil (PPS), aromatische Polyarylether und Polyketone 10 % Marktanteil (PEEK) Flüssigkristallpolymere (LCP) mit 6 %.[9][11] In der Elektro- und Elektronikindustrie werden 41 % der Hochleistungskunststoffe verwendet und in der Automobilindustrie 24 %, womit diese die größten Abnehmer sind. Alle restlichen Industrien (inklusive die chemische) haben einen Anteil von 23 %.[11]

Beispiele

Zu den Hochleistungskunststoffen werden gezählt:

- Polyaryle, bei denen aromatische Ringe über Sauerstoff- oder Schwefelatome bzw. CO- oder SO2-Gruppen verknüpft sind. Hierzu gehören Polyphenylensulfide, Polyethersulfone und Polyetherketone

- Aromatische Polyester (Polyarylate) und Polyamide (Polyaramide) wie Poly-m-phenylenisophthalamid (PMI)

- Heterocyclische Polymere wie Polyimide, Polybenzimidazole und Polyetherimid

- Polyimide sind heterocyclische Polymere, die bis 550 °C stabil sind. Polyimide sind sehr gut chemikalienbeständig und eignen sich als Werkstücke im Maschinenbau (Ventile, Lager) und in der Elektrotechnik für Spulenkörper und als Kabelisolierung und Substrat für Leiterplatten.[13]

- Eine andere Klasse, die Polyetherimide, hat einen niedrigeren Erweichungspunkt (ca. 360 °C) und lässt sich mit Standardprozessen der Kunststoffindustrie (Spritzguss) verarbeiten.

- Polybenzimidazole (PBI) lassen sich für Schutzanzüge, für feuerfeste Gewebe in Flugzeugen nutzen.[13]

- Aromatische Polyamide auf Basis von Poly-m-phenylenisophthalamid (PMI) eignen sich zum Verspinnen aus der Lösung. Diese Faser besitzt eine sehr hohe Reißfestigkeit und eine gute Temperaturstabilität. Erst bei ca. 400 °C verformt sich die Faser und verkohlt. Polyaramid-Fasern werden als Schutzkleidung gegen Hitze oder als Innenraumauskleidung in Flugzeugen verwendet.[13]

- Flüssigkristallpolymere (LCP Liquid Crystalline Polymers).

- Fluorpolymere wie Polytetrafluorethylen (PTFE, auch Teflon genannt) oder Perfluoralkoxylalkan (PFA) mit einer Temperaturbeständigkeit bis 260 °C. Fluorpolymere werden jedoch nur in manchen Fällen zu den Hochleistungskunststoffen gezählt.

- Polyphenylene.

Literatur

- Patrick E. Cassidy, Tejraj M. Aminabhavi, V. Sreenivasulu Reddy: Heat-Resistant Polymers (= Kirk-Othmer Encyclopedia of Chemical Technology). John Wiley & Sons, Inc., 4. Dezember 2000, ISBN 0-471-23896-1, doi:10.1002/0471238961.0805012003011919.a01.

- M. M. Sayyed: Studies in synthesis and characterization of polycondensation polymers (Englisch) In: Dissertation, archiviert bei Shodhganga. Shivaji University. Abgerufen am 13. Dezember 2015.

Einzelnachweise

- Hans-Georg Elias: Makromoleküle, Band 4: Anwendungen von Polymeren. 6. Auflage. Wiley-VCH, Weinheim 2003, ISBN 3-527-29962-9, S. 298 (eingeschränkte Vorschau in der Google-Buchsuche).

- David Parker, Jan Bussink, Hendrik T. van de Grampel, Gary W. Wheatley, Ernst-Ulrich Dorf, Edgar Ostlinning, Klaus Reinking, Frank Schubert, Oliver Jünger: Polymers, High-Temperature. In: Ullmann's Encyclopedia of Industrial Chemistry. April 2012. doi:10.1002/14356007.a21_449.pub3.

- Wolfgang Kaiser: Kunststoffchemie für Ingenieure: Von der Synthese bis zur Anwendung. 2. Auflage. Carl Hanser, 2007, ISBN 978-3-446-41325-2, S. 439.

- R. W. Dyson: Speciality Polymers. Chapman and Hall, New York 1987, ISBN 0-216-92248-8 (englisch).

- Werkstoffdatenblatt ABS. (PDF) Abgerufen am 18. Juli 2015.

- Product Data Sheet Duratron PAI. (PDF) Abgerufen am 18. Juli 2015.

- Walter Hellerich, Günther Harsch, Erwin Baur: Werkstoff-Führer Kunststoffe: Eigenschaften, Prüfungen, Kennwerte. 10. Auflage. Carl Hanser Verlag, München 2010, ISBN 978-3-446-42436-4, S. 1 (eingeschränkte Vorschau in der Google-Buchsuche).

- Gottfried W. Ehrenstein, Sonja Pongratz: Beständigkeit von Kunststoffen. Carl Hanser Verlag, München 2007, ISBN 978-3-446-21851-2, S. 38–47 (eingeschränkte Vorschau in der Google-Buchsuche).

- Wilhelm Keim: Kunststoffe: Synthese, Herstellungsverfahren, Apparaturen. 1. Auflage. Wiley-VCH, Weinheim 2006, ISBN 3-527-31582-9, S. 214 (eingeschränkte Vorschau in der Google-Buchsuche).

- Matthew T. Bishop, Frank E. Karasz, Paul S. Russo, Kenneth H. Langley: Solubility and properties of a poly(aryl ether ketone) in strong acids. In: Macromolecules. Band 18, Nr. 1, 1. Januar 1985, ISSN 0024-9297, S. 86–93, doi:10.1021/ma00143a014 (englisch).

- KIweb.de Kunststoff Information. Abgerufen am 24. Januar 2014.

- "Fast eine Mio. t Hochleistungskunststoffe" in k-zeitung.de. (Nicht mehr online verfügbar.) Archiviert vom Original am 10. Juli 2015; abgerufen am 18. Juli 2015. Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Harald Cheldron, Friedrich Herold, Arnold Scheller: Technisch wichtige temperaturbeständige Polymere. In: Chemie in unserer Zeit. 23, Nr. 6, Dezember 1989, S. 181–192. doi:10.1002/ciuz.19890230602.