Polyphenylensulfid

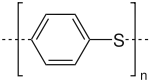

Polyphenylensulfid (Kurzzeichen PPS, auch Poly(thio-p-phenylen) genannt) ist ein hochtemperaturbeständiger thermoplastischer Kunststoff mit der allgemeinen Formel (SC6H4)n. Technisch wird es meist durch Polykondensation von 1,4-Dichlorbenzol mit Natriumsulfid in aprotischen Lösemitteln wie N-Methylpyrrolidon hergestellt.[1]

| Strukturformel | |||

|---|---|---|---|

| |||

| Allgemeines | |||

| Name | Polyphenylensulfid | ||

| Andere Namen |

| ||

| CAS-Nummer | 25212-74-2 | ||

| Monomer | 1,4-Dichlorbenzol und Na2S | ||

| Summenformel der Wiederholeinheit | C6H4S | ||

| Molare Masse der Wiederholeinheit | 108,16 g·mol−1 | ||

| Art des Polymers | |||

| Eigenschaften | |||

| Aggregatzustand |

fest | ||

| Dichte |

unverstärkt 1,35 g/cm3[1] | ||

| Schmelzpunkt |

etwa 285 °C[1] | ||

| Glastemperatur |

90 °C[1] | ||

| Härte |

90 Shore-Härte bei 70–150 °C[2] | ||

| Elastizitätsmodul |

4000 MPa[1] | ||

| Wasseraufnahme |

0,05 %[1] | ||

| Thermischer Ausdehnungskoeffizient |

26 (trocken) bis 42 (luftfeucht) 10−6 K−1[3] | ||

| Sicherheitshinweise | |||

| |||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||

Geschichte

Bereits 1888 entdeckten Charles Friedel und James Mason Crafts PPS, was für ein Polymer ein recht früher Zeitpunkt war. Ende 1940 wurden Versuche unternommen, das Material großtechnisch herzustellen, aber erst 1967 wurde durch Edmonds und Hill von der Phillips Petroleum Company eine Methode entwickelt, um PPS aus 1,4-Dichlorbenzol und Natriumsulfid zu synthetisieren. Diese Entwicklung markiert die eigentliche Kommerzialisierung von PPS. 1973 wurde durch Chevron Phillips in Texas die erste kommerzielle Anlage in Betrieb genommen. Seitdem steht der Name Ryton für spritzgießfähiges PPS.

Nachdem 1984 die Basis-Patente ausgelaufen waren, wurden weltweit neue Produktionsstätten durch Wettbewerber gebaut. Diese waren dann auch in der Lage, nicht nur vernetztes Material herzustellen, wie es bisher am Markt bekannt war, sondern auch erste Produkte mit linearer Kettenstruktur kamen auf den Markt.

Eigenschaften

PPS ist ein teilkristalliner Hochleistungskunststoff. Durch die Verbindung aromatischer Monomereinheiten über Schwefelatome entstehen besonders widerstandsfähige Polymere, deren gute mechanische Eigenschaften auch bei Temperaturen weit über 200 °C erhalten bleiben, so dass ein Dauereinsatz je nach Belastung bis 240 °C möglich ist. Kurzzeitig werden auch Belastungen bei Temperaturen bis zu 270 °C standgehalten. Herausragend ist zudem die chemische Beständigkeit des PPS gegenüber nahezu allen Lösemitteln, vielen Säuren und Laugen sowie bedingt gegen Luftsauerstoff auch bei hohen Temperaturen.

PPS verfügt neben einer geringen Wasseraufnahme auch über eine gute Dimensionsstabilität und inhärente Flammwidrigkeit. Es hat hervorragende elektrische Eigenschaften (Isolator), ist für die meisten Flüssigkeiten und Gase hochgradig undurchlässig (impermeabel), hat auch bei höheren Temperaturen nur eine geringe Kriechneigung und ist aufgrund seines guten Fließvermögens auch für lange, schmale Formteile und komplexe Werkzeuggeometrien geeignet.

Es gibt grundsätzlich zwei verschiedene Arten von PPS: lineares und vernetztes. Während beim vernetzten PPS die verzweigten Polymerketten reversibel über physikalische Vernetzungspunkte miteinander verbunden sind, lagern sich die Ketten des gering verzweigten linearen PPS zu hochgeordneten Überstrukturen an. Diese morphologische Struktur spiegelt sich vor allem in den mechanischen Eigenschaften wider. So besitzt lineares PPS vor allem eine höhere Zähigkeit und Reißdehnung als vernetztes.

Der Thermoplast, welcher normalerweise ein elektrischer Nichtleiter ist, kann durch Dotierung in einen organischen Halbleiter umgewandelt werden.[5]

Verwendung

Polyphenylensulfide finden besonders Einsatz für mechanisch, elektrisch, thermisch und chemisch hochbeanspruchbare Formteile im Elektronik- und Fahrzeugsektor.

Lineares PPS kann durch ein breites Spektrum an Verarbeitungsverfahren (Blasformen, Extrusion, Spritzgießen) zu Bauteilen geformt werden, etwa 80 % werden aber im Spritzgießen gefertigt. Im Gegensatz dazu gibt es bei vernetztem PPS Eigenschaftsänderungen, die zu Einschränkungen in der Verarbeitbarkeit führen. Es ist zumeist nur spritzgießbar und nur sehr bedingt extrudierbar.

Durch Schmelzspinnen werden Mono- und Multifilamente erzeugt. Zu Stapelfasern zerschnitten können diese auch zu Vliesstoffen vernadelt oder zu Garn versponnen werden. Die erste kommerzielle Produktion von PPS-Faser begann 1973 bei Philips Petroleum Company, die die unter dem Handelsnamen Ryton vertrieb.[6] Ebenso ist PPS auch zu Melt-Blown-Vliesstoffen verarbeitbar. Die PPS-Fasern weisen eine hervorragende Thermostabilität auf und können bis zu 190 °C dauerhaft (kurzfristig bis zu 230 °C) ohne gravierende Schädigung eingesetzt werden. Die Faser ist schwerentflammbar (LOI 39 bis 41), selbstverlöschend und schmilzt bei 285 °C. Die Chemikalienbeständigkeit ist gut. Sie ist chemisch stabil gegen alle nichtoxidierende Säuren bis zu 200 °C. Gegen stark oxidierende Medien ist sie allerdings empfindlich. Mit einer Feuchtigkeitsaufnahme < 0,1 % ist sie absolut hydrolysefest und sogar dampfhitzebeständig. Aufgrund dieser Eigenschaften werden PPS-Fasern als Spinnvliesstoffe und Nadelvliesstofffilterschläuche in der Heißgasentstaubung in Müllverbrennungsanlagen, aber auch als Filtertücher in der Nassfiltration eingesetzt.[7][8][9][10]

Für 2007 wurde mit einem weltweiten Verbrauch von mindestens 50.000 t gerechnet.[11]

Handelsnamen

- Ryton® von Fa. Solvay Specialty Polymers

- Tedur von Albis Plastic

- DIC.PPS von DIC Corporation

- DURAFIDE® von Fa. Polyplastics

- ECOTRAN von INITZ

- FORTRON® von Fa. Celanese (ehem. Fa. Ticona), lineares Material

- Petcoal von Tōsō

- Torelina® von Fa. Toray

- Tecatron von Ensinger GmbH

- Badatron von Bada AG

- Techtron® PPS von Quadrant EPP Europe

- Xytron™ von DSM Engineering Plastics

Normen

- DIN EN ISO 20558-1:2019-06 Kunststoffe – Polyphenylensulfid (PPS)-Werkstoffe – Teil 1: Bezeichnungssystem und Basis für Spezifikationen

- DIN EN ISO 20558-2:2019-06 Kunststoffe – Polyphenylensulfid (PPS)-Werkstoffe – Teil 2: Herstellung von Probekörpern und Bestimmung von Eigenschaften

Einzelnachweise

- K. Kraft „Polyphenylensulfid (PPS)“ Kunststoffe 77 (1987) 10, S. 1023–1027.

- LISTE POLYSULFURE DE PHENYLENE - PPS-, abgerufen am 4. Juni 2019.

- Fortron Datenblatt. Abgerufen am 28. März 2019.

- Dieser Stoff wurde in Bezug auf seine Gefährlichkeit entweder noch nicht eingestuft oder eine verlässliche und zitierfähige Quelle hierzu wurde noch nicht gefunden.

- David Parker, Jan Bussink, Hendrik T. van de Grampel, Gary W. Wheatley, Ernst-Ulrich Dorf, Edgar Ostlinning, Klaus Reinking: Polymers, High-Temperature, in Ullmann's Encyclopedia of Industrial Chemistry 2002, Wiley-VCH: Weinheim, doi:10.1002/14356007.a21_449.

- Jack G. Scruggs, Marvin Wishman: History of Poly(phenylene sulfide) Fibers. In: B. Seymour, Rogers S. Porters (Hrsg.): Manmade Fibers:Their Origin and Development. Elsevier Applied Science, London and New York 1993, ISBN 1-85166-888-8, S. 196.

- Walter Loy: Chemiefasern für technische Textilprodukte. 2., grundlegende überarbeitet und erweiterte Auflage. Deutscher Fachverlag, Frankfurt am Main 2008, ISBN 978-3-86641-197-5, S. 117.

- Hans-J. Koslowski: Chemiefaser – Lexikon. 12., erweiterte Auflage. Deutscher Fachverlag, Frankfurt am Main 2009, ISBN 978-3-87150-876-9, S. 176.

- Derek B. Purchas, Ken Sutherland: Handbook of Filter Media – Second Edition. Elsevier Science, Oxford 2002, ISBN 1-85617-375-5, S. 91.

- Irwin M. Hutten: Handbook of Nonwoven Filter Media. Elsevier, Oxford 2007, ISBN 978-1-85617-441-1, S. 156–157.

- Gunther Reitzel: Kapazitäten entwickeln sich zweistellig (Messebericht K 2007): Polyphenylensulfid (PPS). In: Kunststoffe. Nr. 10, 2007, S. 124–130 (online – freier Volltext).