Faser-Kunststoff-Verbund

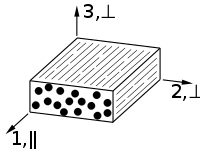

Ein Faser-Kunststoff-Verbund (FKV; auch faserverstärkter Kunststoff oder Faserverbundkunststoff, FVK) ist ein Werkstoff, bestehend aus Verstärkungsfasern und einer Kunststoffmatrix.[1] Die Matrix umgibt die Fasern, die durch adhäsive Wechselwirkungen an die Matrix gebunden sind. Durch die Verwendung von Faserwerkstoffen haben Faser-Kunststoff-Verbunde ein richtungsabhängiges Elastizitätsverhalten (siehe Elastizitätsgesetz).

Ohne Matrixwerkstoff sind die hohen spezifischen Festigkeiten und Steifigkeiten der Verstärkungsfaser nicht nutzbar. Erst durch die geeignete Kombination von Faser- und Matrixwerkstoff entsteht ein neuer Konstruktionswerkstoff. Frühe Versuche zur Entwicklung von harzgebundenen Faserverbundwerkstoffen führten Mitte des 19. Jahrhunderts zur Entwicklung von Linoleum. Der heute bekannteste Faserverbundkunststoff ist glasfaserverstärkter Kunststoff (GFK).

Faser-Kunststoff-Verbunde weisen in der Regel hohe spezifische Steifigkeiten und Festigkeiten auf. Dies macht sie zu geeigneten Werkstoffen in Leichtbauanwendungen. Aus Faser-Kunststoff-Verbunden werden überwiegend flächige Strukturen hergestellt.

Die mechanischen und thermischen Eigenschaften von Faser-Kunststoff-Verbunden können über eine Vielzahl von Parametern eingestellt werden. Neben der Faser-Matrix-Kombination können beispielsweise der Faserwinkel, der Faservolumenanteil, die Schichtreihenfolge und vieles mehr variiert werden.

Faser-Kunststoff-Verbunde gehören zur Klasse der faserverstärkten Werkstoffe (Faserverbundwerkstoffe), die wiederum der Klasse der Verbundwerkstoffe angehören.

Funktionsprinzip

Ein Faserkunststoffverbund kann als Konstruktion aufgefasst werden. Seine Elemente müssen so kombiniert werden, dass sich die gewünschten Eigenschaften einstellen. Durch das Zusammenspiel der spezifischen Eigenschaften von Faserwerkstoff und Matrixwerkstoff entsteht ein neuer Werkstoff.

Aufgabenteilung

Durch die im Vergleich zur Matrix hohe Steifigkeit der Fasern nehmen diese insbesondere Zugkräfte auf. Die einwirkenden Kräfte werden über Adhäsivkräfte an der Faser-Matrix-Grenzfläche in die Fasern geleitet. Quer zur Faser haben Matrix und Verbundwerkstoff oft ähnliche Elastizitätsmoduln, weswegen in dieser Richtung keine Kräfte von den Fasern aufgenommen werden. Siehe auch: Dehnungsvergrößerung.

Die Matrix bettet die Fasern ein, d. h. die Fasern werden räumlich fixiert und eine gleichzeitige Lastein- und Lastausleitung in eine große Anzahl von Fasern wird möglich, ohne die einzelne Faser zu überlasten. Zusätzlich stützt die Matrix die Fasern gegen Ausknicken bei faserparallelem Druck. Die Lastübertragung erfolgt über die Adhäsion zwischen Faser und Matrix. Sie kann über Normal- oder Schubkräfte erfolgen. Die Matrix hat zudem die Aufgabe, die Fasern gegen Umgebungseinflüsse zu schützen.

Wirksamkeitskriterien

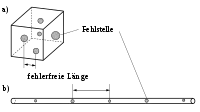

a: Kompakter Werkstoff

b: Faserwerkstoff

Nicht jede Faser-Matrix-Kombination ergibt einen sinnvollen Konstruktionswerkstoff. Drei Kriterien müssen erfüllt sein, damit sich Steifigkeit und Festigkeit in Faserrichtung im Verbund erhöhen.

- Der Elastizitätsmodul der Fasern in Längsrichtung muss höher sein als der der Matrix.

- Die Bruchdehnung der Matrix muss höher sein als die der Fasern.

- Die Zugfestigkeit der Fasern in Längsrichtung muss größer sein als die der Matrix.

Wirksamkeit der Faserform

Die Faser ist dem kompakten Werkstoff überlegen. Dies betrifft sowohl die Festigkeit als auch die Elastizitätsmoduln. Die folgenden Effekte machen die Faser der kompakten Form überlegen:

Größeneffekt: In einer Faser ist die maximale Größe einer Fehlstelle begrenzt. Ein kugelförmiger Lufteinschluss kann zum Beispiel keinen Durchmesser größer dem Faserdurchmesser haben. Es treten also keine großen Fehler auf. Zusätzlich tritt ein Effekt ein, der auf der statistischen Verteilung der Fehler beruht. Dadurch wächst die fehlerfreie Länge einer Faser stark an. Es entstehen also bei sehr dünnen Fasern lange Strecken, bevor eine Fehlstelle auftritt. Diese Effekte erhöhen nur die Festigkeit der Faser, nicht deren Steifigkeit.

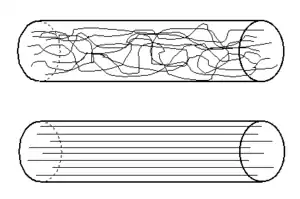

Orientierung: Bei der Herstellung von Fasern orientieren sich die Kristall- oder Molekülebenen. Geeignete Verfahren sind Spinnen und Verstrecken. Bildlich gesprochen wird aus einem nachgiebigen Wollknäuel ein Strang steifer Wollfäden. Werkstoffe mit langkettigen Molekülen (Polyethylen-Fasern, Aramidfasern, Kohlenstofffasern) eignen sich besonders, um eine hohe Orientierung zu erzeugen. In der Regel geht mit der wachsenden Orientierung eine Anisotropie der Faser einher. Bei Naturfasern wie Haaren, Wolle, Hanf, Sisal usw. entsteht die Orientierung während des Wachstums. Die Orientierung erhöht hauptsächlich die Steifigkeit.

Einige Fasertypen, wie die Glasfaser oder die Basaltfaser weisen innerhalb der Fasern keine Orientierung auf. Diese Fasern sind amorph. Der Vorteil der Faserform liegt also allein in der Nutzung des Größeneffekts mit der Verminderung von Fehlstellen.

Amorphe Fasern, die aus der Schmelze abgezogen werden, haben allerdings einen weiteren Vorteil: An ihrer Oberfläche entstehen beim Abkühlen Druckeigenspannungen. Die Druckeigenspannungen erhöhen die Festigkeit der Faser, indem sie Anrisse der Faser vorbeugen. Siehe auch: ESG-Glas

Mechanische Betrachtungsebenen

Faserkunststoffverbunde werden auf unterschiedlichen mechanischen Ebenen betrachtet. Die Betrachtungsebene hängt davon ab, ob globale Größen des Verbunds oder die der einzelnen Verstärkungsfaser von Interesse sind.

Mikromechanik

Die Mikromechanik betrachtet die einzelne, in der Matrix gebettete Faser. Es liegt ein zweiphasiges Gemisch vor. Mit Hilfe der Mikromechanik können die Spannungen und Dehnungen in Faser und Matrix berechnet werden. Die Mikromechanik ermöglicht die Berechnung der Elastizitätseigenschaften der Faserkunststoffverbunds aus den Eigenschaften von Faser und Matrix (siehe: klassische Laminattheorie).

Makromechanik

In der Makromechanik der Faserkunststoffverbunde wird der Verbund als homogen angesehen. Das heißt, seine Eigenschaften sind vom Ort unabhängig. Seine Eigenschaften sind jedoch weiterhin richtungsabhängig. Mit Hilfe der Makromechanik erhält man globale Spannungs- und Dehnungsgrößen. Sie können als mittlere Größen über der Faser und Matrix aufgefasst werden.

Die Makromechanik wird zur Beschreibung des Verhaltens von Bauteilen verwendet.

Verstärkungsfasern

Anorganische Verstärkungsfasern

Anorganische Fasern haben eine amorphe Struktur. Ihre Vorteile sind die hohe Temperaturfestigkeit und der meist niedrige Preis. Gerade die Rohstoffe für die Glas- und Basaltfaser sind fast uneingeschränkt verfügbar.

- Basaltfasern

- Borfasern

- Glasfasern

- Keramikfasern

- Kieselsäurefasern

- Kohlenstofffasern

- Quarzfasern

Metallische Verstärkungsfasern

- Stahl-Fasern

Organische Verstärkungsfasern

Organische Fasern haben einen hohen Orientierungsgrad. Ihr Modul längs und quer zur Faser unterscheidet sich deutlich. Durch hohe Temperaturen zersetzen sich organische Fasern oder schmelzen. Diese Temperaturgrenze kann jedoch sehr unterschiedlich sein.

- Aramidfasern

- Kohlenstofffasern

- PBO-Fasern

- Polyester-Fasern

- Nylon-Fasern

- Polyethylen-Fasern

- Polymethylmethacrylat-Fasern

Naturfasern

Nachwachsende Verstärkungsfasern haben, bezogen auf andere Verstärkungsfasern, überwiegend eine niedrige Dichte. Da ihre mechanischen Eigenschaften gering sind, werden sie nicht in Strukturbauteilen verwendet. Ihr Hauptanwendungsgebiet haben sie, in Kombination mit thermoplastischen Matrixwerkstoffen, in Verkleidungsbauteilen und ganz allgemein dort, wo eine gewisse Materialstärke erreicht werden soll (bei leichtem Gewicht), ohne dass es auf die maximale Zugfestigkeit der Fasern ankommt. Als Kurzschnitt werden sie als billiges Streckmittel (Füllmaterial) eingesetzt.

- Flachs-Fasern

- Hanf-Faser

- Holzfasern

- Sisalfasern

Benennung von Verstärkungsfaserbündeln

In Anlehnung an die Bezeichnung von Garnen werden Bündel aus Verstärkungsfasern, sogenannte Rovings, mit der Garnfeinheit tex benannt. Je größer die Tex-Zahl ist, desto höher ist das Längengewicht der Faserbündel. Ein Roving von 4800 tex wiegt zum Beispiel 4,8 g je Meter.

Besonders bei Kohlenstofffasern hat sich die Bezeichnung nach der Anzahl der Einzelfilamenten durchgesetzt. Ein 12k Roving besteht dementsprechend aus 12.000 Einzelfilamenten. Über die Dichte der Faser lässt sich die Tex-Zahl in die Anzahl der Filamente umrechnen.

Kurzfasern L = 0,1 bis 1 mm

Kurzfasern werden in der Spritzgusstechnik eingesetzt und können direkt mit einem Extruder verarbeitet werden. Es existieren thermoplastische Granulate die bereits mit einem bestimmten Faservolumenanteil bzw. Fasermassenanteil mit Kurzfasern versehen wurden.

Langfasern L = 1 bis 50 mm

Langfasern können ebenfalls noch in Extrudern verarbeitet werden. Sie finden im großen Umfang beim Faserspritzen. Langfasern werden häufig Duroplasten als Füllstoff zugemischt.

Endlosfasern L > 50 mm

Endlosfasern werden als Rovings oder Gewebe in faserverstärkten Kunststoffen eingesetzt. Bauteile mit Endlosfasern erzielen die höchsten Steifigkeits- und Festigkeitswerte.

Faserhalbzeuge

Da die einzelnen Faserfilamente schwer zu handhaben sind, fasst man die trockenen Fasern zu Halbzeugen zusammen. Die Herstellverfahren entstammen in weiten Teilen der Textiltechnik wie zum Beispiel das Weben, Flechten oder Sticken.

- Gewebe

Gewebe entstehen durch das Verweben von Endlosfasern, beispielsweise von Rovings. Das Verweben von Fasern geht zwangsläufig mit einer Ondulation der Fasern einher. Die Ondulation bewirkt insbesondere eine Absenkung der faserparallelen Druckfestigkeit. Daher werden für mechanisch hochwertige Faser-Kunststoff-Verbunde Gelege verwendet.

- Gelege

In einem Gelege liegen die Fasern ideal parallel und gestreckt. Es finden ausschließlich Endlosfasern Verwendung. Gelege werden durch eine Papier- oder Fadenheftung zusammengehalten.

- Multiaxialgelege

Werden die Fasern nicht ausschließlich in der Ebene orientiert, so spricht man von Multiaxialgelegen. Meist werden die zusätzlichen Fasern senkrecht zur Laminatebene orientiert, um das Delaminations- und Impactverhalten zu verbessern.

- Gesticke

Möchte man einzelne Rovings in der Ebene nicht nur gestreckt aufbringen, sondern auf beliebigen Bahnen, so verwendet man Gesticke. Die Rovings werden dabei auf ein Trägermaterial (z. B. ein Vlies) gestickt und so fixiert. Gesticke werden häufig im Bereich von Lasteinleitungen verwendet, da hier oft eine komplexe Faserorientierung gewünscht ist. Gesticke werden als Vorformlinge für das RTM-Verfahren (Resin Transfer Moulding) verwendet.

- Geflechte

Im Flechtverfahren werden aus Rovings hauptsächlich Schläuche geflochten, die der Herstellung von Rohren, Behältern oder allgemein hohlen Bauteilen dienen.

- Matten

Sollen Bauteile mit quasiisotropen Eigenschaften hergestellt werden bieten sich Fasermatten an. Die Matten bestehen meist aus Kurz- und Langfasern, die locker über ein Bindemittel miteinander verbunden werden. Durch den Einsatz von Kurz- und Langfasern sind die mechanischen Eigenschaften von Bauteilen aus Matten denen von Geweben unterlegen.

- Vliesstoffe

Vliesstoffe werden z. B. durch das Vernadeln von Langfasern hergestellt. Sie dienen, als dünne Schicht aufgebracht, dem Oberflächenschutz oder der Reduzierung der Oberflächenwelligkeit. Die mechanischen Eigenschaften sind quasiisotrop und denen von Geweben unterlegen.

- Feinschnitt

Feinschnitte finden hauptsächlich als Füllstoff Verwendung. Sie können die mechanischen Eigenschaften von Reinharzbereichen erhöhen und gegebenenfalls die Dichte vermindern.

- Abstandsgewebe

Abstandsgewebe dienen zur Herstellung von Sandwichstrukturen.

Faserschlichten

Bei der Verarbeitung von Fasern, beispielsweise dem Weben, wird auf die Fasern ein Schutzüberzug – die Schlichte – aufgetragen (engl. sizing[2]). Dies ist besonders bei kerbempfindlichen Fasern wie der Glasfaser notwendig. Eine solche Schlichte nennt man Webschlichte. Sie wird in der Regel nach dem Weben wieder entfernt.

Die Schlichte kann auch als Haftvermittler zwischen Faser und Matrix dienen. Dazu muss jedoch die Schlichte auf das entsprechende Matrixsystem abgestimmt sein. Fasern mit einer Epoxydschlichte (Silanschlichte) sind nur eingeschränkt in Thermoplasten einsetzbar. Ein haftvermittelnder Auftrag kann die Faser-Matrix-Haftung erheblich steigern.

Umwelteinflüsse

Die Beurteilung von Umwelteinflüssen auf Faser-Kunststoff-Verbunde erfolgt differenziert. Da der Werkstoff auf mikromechanischer Ebene nicht homogen ist, wirken sich die Umwelteinflüsse unterschiedlich auf den Faser- und Matrixwerkstoff aus. Neben der Auswirkung auf die Einzelkomponenten müssen immer auch die resultierenden Folgen für den Verbund berücksichtigt werden.

Einfluss von Feuchtigkeit

Der Einfluss von Feuchtigkeit betrifft in erster Linie den Matrixwerkstoff, da die meisten Faserwerkstoffe keine Feuchtigkeit aufnehmen. Eine Ausnahme machen Aramid- und Naturfasern. Die polymeren Matrixwerkstoffe nehmen Feuchtigkeit auf, dies betrifft sowohl die Thermo- als auch die Duroplaste. Die Feuchtigkeitsaufnahme erfolgt durch Diffusion und ist damit in einem hohen Maß von der Zeit und dem Konzentrationsgefälle abhängig. Dies macht eine rechnerische Erfassung schwierig.

Die folgende Phänomene treten bei Feuchtigkeitsaufnahme auf:

- Gewichtszuwachs

- Sinken der Glasübergangstemperatur

- Sinken des Elastizitätsmoduls des Matrixwerkstoffs

- Entstehen von Quelleigenspannungen

- Sinken der Faser-Matrix-Haftung

- Sinken der Festigkeit des Matrixwerkstoffs

- Steigen der Werkstoffdämpfung

- Steigen der Bruchdehnung des Matrixwerkstoffs

- Osmoseschäden (bei entsprechenden Konzentrationgefällen im Laminat)

Gewichtszuwachs. Besonders bei Flugzeugen ist der Gewichtszuwachs der Struktur durch Feuchte nicht zu vernachlässigen. Umso mehr Faser-Kunststoff-Verbunde in einem Flugzeug verbaut werden, desto mehr Wasser nimmt es auf. Die meisten Faser-Kunststoff-Verbunde sind nach ihrer Fertigung ideal trocken. Erst nach einer Konditionierung bzw. Lagerzeit in feuchter Atmosphäre erreichen sie, durch die Feuchtigkeitsaufnahme, ihr endgültiges Gewicht.

Glasübergangstemperatur. Die Glasübergangstemperatur sinkt erheblich mit ansteigendem Feuchtegehalt des Verbunds. Dies kann dazu führen, dass die Glasübergangstemperatur eines Faser-Kunststoff-Verbunds unter die Betriebstemperatur sinkt. Dadurch erweicht die Matrix und das Bauteil versagt. Dieser Effekt ist besonders bei einem heiß-feuchten (hot-wet) Klima relevant. Bei der Wahl der Temperatureinsatzgrenzen des Faser-Kunststoff-Verbunds muss daher immer die zu erwartende Feuchte berücksichtigt werden. Eine konservative Absicherung kann durch den Kochtest (boiltest) erfolgen. Bei diesem Test wird das Bauteil mehrere Stunden in kochendem Wasser gelagert und anschließend im heiß-feuchten Zustand getestet.

Einfluss von Temperatur

Der Einfluss von Temperatur betrifft in erster Linie den Matrixwerkstoff. Der Faserwerkstoff ist ebenfalls durch Temperaturen beeinflusst, jedoch sind die Auswirkungen im Vergleich zur Matrix oft gering. Daher dominiert der Matrixwerkstoff das Temperaturverhalten. Daher treten die nachfolgend beschriebenen Effekte nicht bei jeder Faser-Matrix-Kombination auf.

Mechanische Auswirkungen

Temperaturdifferenzen haben mikromechanische Spannungen zur Folge, wenn Faser- und Matrixwerkstoff unterschiedliche Wärmeausdehnungskoeffizienten haben. Diese Spannungen treten zwischen Faser und Matrix auf und sind als negativ zu beurteilen, da sie die Faser-Matrix-Grenzfläche beanspruchen. Dies kann zu vorzeitigen Versagen des Verbunds führen.

Makromechanisch führen Temperaturdifferenzen bei geschichteten Faser-Kunststoff-Verbunden zu Spannungen zwischen den Schichten des Verbunds. Dabei sind die Spannungen umso höher, je größer die Winkeldifferenz der Faserwinkel im Verbund ist. Grund ist die unterschiedliche Wärmeausdehnung parallel und senkrecht zur Faserrichtung. Dies ist unabhängig davon, ob sich der verwendete Faserwerkstoff isotrop oder transversalisotrop ausdehnt.

Hohe Temperaturen lassen den Modul des Matrixwerkstoffs sinken. Das Erweichen hat eine Abnahme der matrixdominierten Moduln des Verbunds zur Folge. Da der Faserwerkstoff häufig erst sehr viel später erweicht als der Matrixwerkstoff ändert sich der faserparallele Modul unter Temperatureinfluss nur sehr gering. In der Regel sinken auch die Festigkeiten des Verbunds, insbesondere die faserparallele Druckfestigkeit. Je nach Matrixtyp bildet die Glasübergangstemperatur, die Schmelztemperatur oder die Zersetzungstemperatur des Matrixwerkstoffs die Temperatureinsatzgrenze.

Besonders unangenehme Eigenschaften von Faser-Kunststoff-Verbunden sind das stark beschleunigte Kriechen und die Relaxation unter hohen Temperaturen. Dies betrifft im besonderen Maß Belastungen quer zur Faserrichtung, da hier die Lasten über den Matrixwerkstoff übertragen werden. Kriechen und Relaxation können minimiert werden, wenn der Faser-Kunststoff-Verbund nach der Netztheorie ausgelegt wird. Ist der Faserwerkstoff selbst von Kriechen und Relaxation betroffen ist die Auslegung nach der Netztheorie, bezüglich des Temperaturverhaltens, weitestgehend wirkungslos.

Bezüglich des unverstärkten Matrixwerkstoffs ist das Kriech- und Relaxationsverhalten des Verbundes wesentlich günstiger.

Hohe Temperaturen

Neben den oben genannten Einflüssen treten bei hohen Temperaturen weitere Effekte auf. In welchem Maß sie auftreten hängt in erster Linie vom Matrixwerkstoff ab.

- Feuchteaufnahme steigt

- Diffusionsgeschwindigkeit steigt

- Angriff durch Medien wird beschleunigt

- Alterung wird beschleunigt

- Dämpfung steigt

- Schlagzähig steigt

- Bruchdehnung steigt

- Sinken der Faser-Matrix-Haftung

Niedrige Temperaturen

Die thermischen Ausdehnungskoeffizienten verhalten sich nicht mehr konstant bei Tieftemperatur, sondern reduzieren sich. Außerdem steigen die Steifigkeiten sowohl der Faser als auch der Matrix an.

Einfluss von Strahlung

Energiereiche Strahlung (Ultraviolett-, Infrarot-, Röntgen-, kosmische und radioaktive Strahlung) bewirkt bei Epoxydharzen in geringer Dosis bei kürzerer Einwirkung über eine Nachhärtung zunächst eine Verbesserung der mechanischen Eigenschaften. Stärkere Dosen und/oder längere Einwirkungszeiten führen jedoch zum Abbau der Ursprungsfestigkeit. Polyesterharze werden unter stärkerem Strahlungseinfluss sogar zersetzt.

Einfluss von korrosiven Medien

Faser-Kunststoff-Verbunde werden auch in Bereichen mit starker Korrosion eingesetzt, wie beispielsweise im Abwasserbereich. Im Bereich starker Alkalien kommt es bei Polyestern zu einer Verseifung einhergehend mit Versprödungs- und Abbaureaktionen. Auch die Fasern, speziell E-Glasfasern, werden in starken Alkalien und starken Säuren angegriffen. Abhilfe schaffen höherwertige Harze wie Vinylester und Epoxidharz, höherwertige Fasern sowie harzreiche Chemieschutzschichten, welche das Eindringen von Medien vermindern. Neben der Stabilität der verwendeten Materialien und dem Diffusionsverhalten der Matrix spielt auch die lunkerfreie Verarbeitung und die Faser-Matrixanbindung eine entscheidende Rolle für die Dauerhaftigkeit.

Matrixsysteme

Grundsätzlich unterscheidet man faserverstärkte Kunststoffe mit thermoplastischer (Thermoplast) und duroplastischer (Duroplast) Matrix.

Thermoplastische Matrix

Als Matrix sind grundsätzlich alle gängigen Thermoplasten verwendbar. Faserverstärkte Kunststoffe mit einer thermoplastischen Matrix lassen sich nachträglich umformen oder verschweißen. Nach dem Abkühlen der Matrix sind faserverstärkte Kunststoffe mit thermoplastischer Matrix einsatzbereit. Sie erweichen jedoch bei erhöhter Temperatur. Mit zunehmendem Fasergehalt sinkt ihre Kriechneigung. Als thermoplastische Werkstoffe bei hohen Temperaturen eignen sich beispielsweise:[3]

- Polyetheretherketon (PEEK)

- Polyphenylensulfid (PPS)

- Polysulfon (PSU)

- Polyetherimid (PEI)

- Polytetrafluorethen (PTFE)

Duroplastische Matrix

Faserverstärkte Kunststoffe mit duroplastischer Matrix lassen sich nach dem Aushärten bzw. dem Vernetzen der Matrix nicht mehr umformen. Sie weisen jedoch einen hohen Temperatureinsatzbereich auf. Dies gilt besonders für heißhärtende Systeme, die unter hohen Temperaturen ausgehärtet werden. Die Temperatureinsatzgrenze wird durch die Lage der Glasübergangstemperatur bestimmt. Faserverstärkte Kunststoffe mit duroplastischer Matrix weisen meist die höchsten Festigkeiten auf.

Als Matrix kommen die folgenden Harze zur Anwendung. Prozentangabe ist der Massenanteil an der Herstellung 2005 in Europa:[4]

- Epoxidharz (EP) 2 %

- ungesättigtes Polyesterharz (UP) 8 %

- Vinylesterharz (VE)

- Phenol-Formaldehydharz (PF) 38 %

- Diallylphthalatharz (DAP)

- Methacrylatharz (MMA)

- Polyurethan (PUR)

- Aminoharze

- Melaminharz (MF/MP) 7 %

- Harnstoffharz (UF) 45 %

Die weiteste Verbreitung haben damit Harzsysteme, die zur Herstellung von Faser-Matrix-Halbzeugen in der Massenproduktion eingesetzt werden. Nicht alle oben aufgeführten Harze werden vollständig in der Faserverbund-Technik verarbeitet. Sie finden zum Teil auch als Kleber oder Gießmassen Anwendung.

Elastomere Matrix

Als typische Vertreter von Elastomeren als Matrix in faserverstärkten Kunststoffen sind Gummi und Polyurethan (PUR) zu nennen. Elastomere kommen, aufgrund ihrer geringen Steifigkeit, nicht in Strukturbauteilen zum Einsatz. Eine Ausnahme bilden schlaufenförmige Bauteile wie Keil- oder Zahnriemen.

Wahl eines Matrixsystems

Die Wahl des Matrixsystems entscheidet über die Einsatzgrenzen des faserverstärkten Kunststoffs. Neben den mechanischen Eigenschaften der Matrix wie des Elastizitätsmoduls gibt es eine Reihe von weiteren Kriterien:

- Temperatureinsatzbereich (Schmelzpunkt, Glasübergangstemperatur)

- Medienbeständigkeit (sauer, basisch)

- Strahlungsbeständigkeit (UV-Strahlung)

- Langzeitverhalten (Kriechen, Relaxation)

- Feuchteaufnahme

- Schlagzähigkeit

Vorimprägnierte Halbzeuge

Neben den reinen Faserhalbzeugen (Gewebe, Vliese usw.) existieren eine Reihe von vorimprägnierten Faser-Matrix-Halbzeugen. Diese Halbzeuge liegen meist in Platten-, Band- oder Strangform vor.

Thermoplastische Halbzeuge

GMT ist die Abkürzung für Glasmattenverstärkte Thermoplaste. Bei der Herstellung werden Glasfasergewebe oder Glasvliesstoffe in Verbindung mit Thermoplasten (meist PP) zu Halbzeugen verarbeitet. Diese Halbzeuge können nach dem Erwärmen durch Pressen weiterverarbeitet werden. GMT-Matten gibt es mit unterschiedlichen Faserlängen. Die Annahme, dass ein GMT-Bauteil mit Endlosfasern eine höhere Festigkeit aufweist, stimmt jedoch meistens nicht. So weisen Teile, die einen kleinen Querschnitt haben und mit Kurzfasern versetzt sind, eine größere Festigkeit auf. Ein Grund dafür ist, dass die Endlosfasern durch das Pressen gestaucht und geknickt werden. Unter Last wirkt sich das negativ auf die Festigkeit aus.

Die Kombination mit anderen Verstärkungsfasern außer Glasfaser ist möglich.

LFT ist die Abkürzung für Langfaserverstärkte Thermoplaste. Beim G-LFT-Verfahren werden lange Fasern in Granulatform (PP-Matrix) aus einem offenen Extruder direkt in eine Pressform gebracht und umgeformt. Beim D-LFT-Verfahren wird in einem Extruder die Matrix (meist PP) plastifiziert und in einem Mischer mit auf Länge gekürzten Endlosfasern vermengt. Das faserhaltige Plastifikat wird dann in Form gepresst.

Duroplastische Halbzeuge

SMC (Sheet Molding Compound) besteht aus Kurz- und Langfasern. Es liegt als Plattenware vor und wird im Heißpressverfahren verarbeitet. Zuschlagstoffe verhindern das Ankleben der Matrix an Werkzeugen und machen so das Halbzeug handhabbar. Als Matrix findet häufig ein ungesättigtes Polyesterharz (UP) Anwendung. Ist bei dem Bauteil eine hohe Schlagzähigkeit gefordert, werden auch Vinylesterharze (VE) verwendet. Andere Matrixsysteme existieren ebenfalls. Die Aushärtung des faserverstärkten Kunststoffs erfolgt durch erhöhte Temperatur und gegebenenfalls zusätzlichen Druck.

BMC (Bulk Molding Compound) besteht aus Kurz- und Langfasern. Es liegt als teigige, formlose Masse vor. Die Zusammensetzung ähnelt der von SMC. Die Aushärtung erfolgt wie bei SMC.

Prepregs (Preimpregnated Fibers) bestehen aus Endlosfasern (Filamentgarnen). Prepregs werden meist als bandförmige Ware aufgewickelt geliefert. Die Endlosfasern können als unidirektionale Bänder (UD-Bänder), Gewebebänder oder Multiaxialgelege im Prepreg vorliegen. Die Aushärtung erfolgt wie bei SMC und BMC bei normalen industriellen Anwendungen. Im Hochleistungsbereich mit Kohlenstofffasern als Verstärkung werden Prepregs im Autoklaven zu Bauteilen verarbeitet.

Recycling

Die Art und Weise, wie ein Faser-Kunststoff-Verbund wiederverwendet werden kann, hängt von dessen Matrixsystem ab. Für alle Verbunde gilt jedoch, dass eine vollständige stoffliche Wiederverwertung, wie bei Metallen, nicht möglich ist.

Eine Sonderstellung nehmen spezielle Matrixsysteme mit Naturfasern ein. Diese sind zum Teil vollständig biologisch abbaubar. Solche Verbunde haben jedoch niedrige Festigkeiten und Steifigkeiten und kommen daher nur bei mechanisch gering belasteten Bauteilen zur Anwendung.

Duroplastische und elastomere Verbunde

Faser-Kunststoff-Verbunde mit solchen Matrixsystemen sind nur sehr eingeschränkt wiederverwertbar. Die chemische Extraktion der Fasern verbietet sich in den meisten Fällen aus Umwelt- und Kostengründen. Eine Möglichkeit besteht im Mahlen der Bauteile. Das so gewonnene Pulver kann als Streckmittel zum Beispiel in SMC und BMC eingesetzt werden.

Thermoplastische Verbunde

Eine stoffliche Wiederverwertung von thermoplastischen Faser-Kunststoff-Verbunden ist teilweise möglich. Dazu wird das Bauteil geschreddert und als kurzfaserverstärkter Kunststoff weiter verwendet. Durch die Nutzungszeit und das erneute Aufschmelzen degradieren jedoch die Eigenschaften des Kunststoffs. Solche Recyklat-Granulate werden daher nur noch bei untergeordneten Anwendungen eingesetzt. Des Weiteren bleiben Lang- oder Endlosfasern nicht erhalten. Die mechanische Güte des Recyklats sinkt damit deutlich.

Verarbeitungsverfahren

Die Verfahren zur Herstellung von Bauteilen aus Faser-Kunststoff-Verbunden hängen in erster Linie von der Art der verwendeten Halbzeuge ab. Einige Verfahren sind sowohl mit imprägnierten als auch mit trockenen Halbzeugen anwendbar.

Die Auswahl des Verfahrens richtet sich weiter nach der zu fertigenden Stückzahl sowie den geometrischen Abmessungen des Bauteils. Da viele Strukturen auch alternativ mit anderen Halbzeugen und Verfahren hergestellt werden können, spielen bei der Auswahl wirtschaftliche Kriterien eine wichtige Rolle.

Verfahren für vorimprägnierte Halbzeuge

- Autoklavverfahren

- Faserspritzen

- Pressen

- Pultrusionsverfahren

- Spritzguss

- Wickelverfahren

Verfahren für trockene Halbzeuge

- Handlaminieren

- Harzinjektionsverfahren

- Wickelverfahren

Auslegung und Berechnung

Die Auslegung und Berechnung vom Faser-Kunststoff-Verbunden ist in der VDI 2014 beschrieben. Ältere Richtlinien, wie beispielsweise die VDI 2013, wurden zurückgezogen und sind nicht mehr gültig.

Steifigkeit

Die elastischen Eigenschaften von Faserverbundwerkstoffen werden auf der Grundlage der Eigenschaften von elementaren Einzelschichten berechnet (unidirektionale Schichten). Dieses Berechnungsverfahren ist als klassische Laminattheorie bekannt. Gewebe werden dabei als zwei, in einem Winkel von 90° gedrehte, unidirektionale Schichten abgebildet. Einflüsse durch die Ondulation der Fasern im Gewebe werden durch Abminderungsfaktoren berücksichtigt. Eine Entwurfsmethode für gewichtsoptimale Laminate ist die Netztheorie.

Ergebnis der klassischen Laminattheorie sind die sogenannten Ingenieurskonstanten des Verbundwerkstoffs und die Scheiben-Platten-Steifigkeitsmatrix. Diese Matrix besteht aus folgenden Elementen:

- Scheibensteifigkeits-Matrix

- Plattensteifigkeits-Matrix

- Koppel-Matrix

Anhand dieser Matrizen können die Reaktionen des Verbundwerkstoffs auf

- Scheibenbelastungen: Normalspannungen und Schub in der Ebene

- Plattenbelastungen: Biegemomente und Drillmoment

berechnet werden.

Die Koppel-Matrix koppelt dabei die Scheibenbelastungen mit den Plattenverformungen und umgekehrt. Für die Praxis von Interesse ist, dass eine besetzte Koppel-Matrix zu thermischen Verzug führt. Da auch thermische Dehnungen gekoppelt werden, verziehen sich Faserverbundbauteile, deren Koppelmatrix besetzt ist. Ziel vieler Forschungsvorhaben ist es, die Kopplungen in der Scheiben-Platten-Steifigkeitsmatrix gezielt konstruktiv zu nutzen.

Eine überschlägige Auslegung ist mit der Netztheorie möglich. Sie vernachlässigt das Wirken der Matrix und geht damit vom ungünstigsten Fall aus. Die Netztheorie findet unter anderem bei Bauteilen Anwendung, bei denen damit gerechnet werden muss, dass die Matrix erweicht oder schmilzt.

Festigkeitsnachweise

Der Festigkeitsnachweis erfolgt mit Hilfe von Bruchkriterien für Faserkunststoffverbunde. Diese können differenzierend sein, also die Brucharten unterscheiden, oder pauschal. Ein pauschaler Nachweis sagt nichts über die Versagensart aus. In der VDI 2014 wird ein differenzierendes Kriterium verwendet (Zwischenfaserbruchkriterium nach Puck).

Bei Bauteilen aus faserverstärktem Kunststoff spielen beim Festigkeitsnachweis Versuche eine wichtige Rolle. Da die Haftungsbedingungen zwischen Faser und Matrix nicht bekannt sind, kann auf eine experimentelle Überprüfung selten verzichtet werden. Des Weiteren können kombinierte Umwelteinflüsse wie Medienangriff und hohe Temperaturen quasi nur durch einen Versuch beurteilt werden.

Anwendungsbeispiele

- Kohlenstofffaserverstärkter Kunststoff (CFK, ugs.: „Carbon“) wird im Flugzeugbau, in industriellen Bauteilen und auch oft im Sport eingesetzt. Es ist beispielsweise in Formel-1-Wagen, in Rennrädern und Inlinespeedskating-Schuhen zu finden.

- Verwendung von Prepregs zur Herstellung von Leiterplatten (PCBs)

- Micarta mit pflanzlichen Fasern und Epoxidharz

- Hartgewebe mit pflanzlichen Fasern und Phenolharz

- FFU-Kunstholz für Eisenbahnschwellen

Literatur

- H. Schürmann: Konstruieren mit Faser-Kunststoff-Verbunden. Springer, 2005, ISBN 3-540-40283-7.

- P. G. Rose: Hochfeste Kohlenstofffasern: Herstellung und Eigenschaften. VDI-Verlag, 1977, ISBN 3-18-404027-5.

- M. Neitzel, P. Mitschang: Handbuch Verbundwerkstoffe: Werkstoffe, Verarbeitung, Anwendung. Hanser Fachbuchverlag, 2004, ISBN 3-446-22041-0.

- G. W. Ehrenstein: Faserverbund-Kunststoffe. Hanser, 2006, ISBN 3-446-22716-4.

- Chokri Cherif (Hrsg.): Textile Werkstoffe für den Leichtbau – Techniken, Verfahren, Materialien, Eigenschaften. Springer-Verlag, Berlin Heidelberg 2011, ISBN 978-3-642-17991-4.

Einzelnachweise

- Chokri Cherif (Hrsg.): Textile Werkstoffe für den Leichtbau - Techniken - Verfahren - Materialien - Eigenschaften. Springer-Verlag, Berlin/Heidelberg 2011, ISBN 978-3-642-17991-4, S. 641.

- AVK – Infustrievereinigung Verstärkte Kunststoffe e.V. (Hrsg.): Handbuch Faserverbundkunststoffe: Grundlagen Verarbeitung Anwendungen. 3. Auflage, Vieweg Teubner, 2010, S. 16. Google Books

- Manfred Neitzel, Peter Mitschang, Ulf Breuer: Handbuch Verbundwerkstoffe – Werkstoffe, Verarbeitung, Anwendung. 2., aktualisierte und erweiterte Auflage. Carl Hanser Verlag, München 2014, ISBN 978-3-446-43696-1, S. 56ff.

- Quelle: AVK (Memento des Originals vom 18. Oktober 2016 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis..