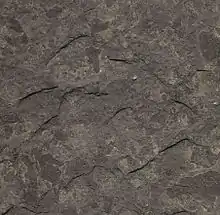

Ölschiefer

Als Ölschiefer werden dunkelgraue bis schwarze, tonig und mergelige Sedimentgesteine bezeichnet, die bis zu 20 %, in einigen Vorkommen bis 30 % Kerogen, eine Vorstufe von Erdöl, enthalten. Die Kerogene werden durch Erhitzen auf 340 bis 530 °C in rohölähnliche Substanzen (Schiefer- oder Schwelöl) und Gas umgewandelt.[1][2]

Ölschiefer ist nach heutiger petrographisch korrekter Bezeichnung kein Schiefer im eigentlichen Sinne, sondern ein geschichtetes, aber nicht geschiefertes Sedimentgestein. Die Kerogene bilden sich unter Sauerstoffabschluss aus abgestorbenem Plankton, Meerwasser- und Süßwasseralgen sowie Bakterien. Bei chromatographischen Untersuchungen lassen sich Aminosäuren und Chlorophyll-Abbauprodukte feststellen. Unter bestimmten geologischen Bedingungen können sich aus Ölschiefern im Laufe der Erdgeschichte durch zunehmende Überlagerung und Temperaturerhöhung Erdölmuttergesteine bilden.

Ölschiefer gehört zu den sogenannten „unkonventionellen Vorkommen“, deren Ausbeutung aufgrund sehr hoher Förderkosten noch nicht lohnend ist.

Entstehung

Ölschiefer können sich aus Kleinstlebewesen (Algen, Plankton und Bakterien) bilden, die ursprünglich in Sümpfen, Süß- und Salzwasserseen sowie in flachmarinen, subtidalen Bereichen abgelagert wurden, wenn diese nach dem Absterben auf einen schlecht durchlüfteten, sauerstoffarmen See- oder Meeresboden sinken. Unter Sauerstoffabschluss konnte die organische Biomasse nicht verwesen, sondern durchlief einen biochemischen Fäulnis- und Umbauprozess. Die organische Substanz wurde dabei in ihre Bestandteile (Proteine, Fette und Kohlenhydrate mit geringen Anteilen von Schwefel und Stickstoff) aufgespalten, aus denen sich im Laufe der Erdgeschichte Kerogene als Vorstufe von Erdöl bilden können.[1] Im Gegensatz zum Erdöl wurden beim Ölschiefer noch nicht alle Stufen des Bitumenbildungsprozess durchlaufen und er wird daher als unreifes Erdölmuttergestein bezeichnet.[3]

Eigenschaften

Der Heizwert der Rohsubstanz schwankt in Abhängigkeit vom Kerogengehalt zwischen 3,3 MJ/kg und 8 MJ/kg. Der spezifische Schwefelgehalt in Bezug auf die Brennsubstanz kann bis zu 10 % betragen. Die Kerogene werden durch eine thermische Behandlung (in situ oder in Schwelreaktoren, so genannten Retorten) aus dem Gestein gelöst und so Schwel- oder Schieferöl gewonnen.[4] Das aus Ölschiefer gewonnene Öl zeichnet sich gegenüber natürlichem Erdöl durch einen geringeren Wasserstoff- und einen höheren Sauerstoffanteil aus. Um Ölschiefer ökonomisch nutzen zu können, ist ein Mindestgehalt von 4 % Kerogen im Gestein erforderlich. Der Ölgehalt des Gesteins wird in den unterschiedlichen Vorkommen im Labor mit Hilfe eines standardisierten Schwelverfahrens, das von Franz Fischer und Hans Schrader (Fischer Assay) entwickelt wurde, verglichen.[3]

Ölschiefer kann radioaktiv sein.

Vorkommen

Weltweit gibt es in 40 Ländern eine große Anzahl von Ölschiefer-Lagerstätten aus verschiedenen Erdzeitaltern. Die deutsche Bundesanstalt für Geowissenschaften und Rohstoffe (BGR) schätzt die Menge der weltweiten Ölschiefer-Ressourcen aktuell auf 97 Gigatonnen (Datenstand: Ende 2011),[5] wobei festgestellt werden muss, dass die Abschätzung der Ressourcen seit 2009 (119 GT[6]) mehrfach (2011: 112 GT[7]) nach unten korrigiert werden musste. Eine Abschätzung der förderbaren Ressourcen ist aufgrund der fehlenden und vagen Datenlage sowie der unterschiedlichen Energiegehalte der einzelnen Vorkommen in vielen Ländern nach Angaben der BGR und des USGS nicht möglich. Die größten Vorkommen befinden sich in den USA (73 %), gefolgt von Russland (10 %) und Brasilien, Italien und der Republik Kongo (zusammen 9 %).[8] Das größte Vorkommen befindet sich im Green-River-Gebiet in den USA. Die Lagerstätte erstreckt sich über 65.000 km².

Deutschland

In Deutschland wurde Ölschiefer in den letzten Jahren des Zweiten Weltkrieges in einem größeren Umfang abgebaut. Gegenwärtig wird Ölschiefer lediglich bei Dormettingen in Baden-Württemberg von einem Zementwerk gewonnen und vor Ort zur Stromerzeugung verwendet. Nach Angaben der Bundesanstalt für Geowissenschaften und Rohstoffe (BGR) ist die energetische Nutzung nur deshalb wirtschaftlich, weil der gebrannte Ölschiefer als Ausgangsprodukt für spezielle Portlandzemente verwendet wird.[1]

Im südöstlichen Niedersachsen im Bereich von Schandelah nahe Braunschweig gibt es ein Vorkommen von ca. 2 Mrd. Tonnen bei einem Ölgehalt von weniger als 10 %. Auch dieses Vorkommen erschließt Sedimentgesteine des Lias.[9]

Im südlichen Emsland in der Region um Salzbergen findet man Ölschiefer. Dieser war Anlass, 1860 die Raffinerie Salzbergen zu gründen. Die Ölschieferverarbeitung wurde jedoch 1861 aufgegeben. Als spätere Erdölraffinerie und heutige Schmierstoffraffinerie existiert sie noch.

Die Grube Messel in Hessen im Landkreis Darmstadt-Dieburg ist ein Beispiel eines Ölschiefervorkommens mit einem bedeutenden Fossilienvorkommen. Anders als die nachfolgenden Beispiele fand die Bildung hier in einem Maarsee statt, also unter Süßwasserbedingungen. Die Fossilien dieser Fossillagerstätte gehören in die Zeit des Eozäns.

Im Oberen Isartal wurde am Unteren Ölgraben, unterhalb es Unteren Grasberges seit 1749 mit Unterbrechungen bis 1961 Ölschiefer abgebaut, der in Schröfeln verarbeitet wurde[10][11].

Andere

Die größten europäischen Vorkommen befinden sich in Russland. Hier wurden im Olenjok-Becken, im Baltischen Ölschiefer-Becken bei St. Petersburg, im Wolga-Becken und im Wytschegodski-Becken Ölschiefer abgebaut und bis 2005 nach Estland zum Verstromen exportiert.[12]

In Estland befindet sich bei Narva sowie bei Kohtla-Järve das bedeutendste Vorkommen von Kukersit. Kukersit, benannt nach dem ehemaligen deutschbaltischen Gut Kukruse (deutsch Kuckers), ist eine marine Gyttja. Dieses fossilreiche Tonmergelsediment wechsellagert mit Einschaltungen aus Kalk, der ebenfalls Fossilien aus dem Ordovizium enthält. Estland deckt derzeit über 60 % seines Strombedarfs aus der Verbrennung von Ölschiefer.

In Italien, auf der Insel Sizilien sind große Vorkommen von Ölschiefer bekannt.[13]

In Tirol gibt es Ölschiefervorkommen in den Seefelder Schichten Raum Scharnitz, Seefeld und Reith sowie im Bereich des Achensees im Bächental. Die Gesteine bei Seefeld wurden ab Mitte des 14. Jahrhunderts zur Gewinnung von Tiroler Steinöl genutzt, das weithin vertrieben wird und im 19. Jahrhundert auch industriell zur Asphaltproduktion verwendet wurde. Die Hoffnung, mit der ab 1858 betriebenen Destillation des gefragten Lampenbrennstoffs Petroleum große Gewinne zu machen, zerschlug sich mit dem wenig später importierten, günstigeren Petroleum aus Erdöl. Die industrielle Produktion wurde aufgegeben und ab Mitte der 1860er Jahre wurde die Steinölbrennerei wieder handwerklich von Ortsansässigen betrieben.[14] Ab 1884 wurde dann mit der Sulfonierung des Steinöls der Grundstein für die Vermarktung unter dem Markennamen Ichthyol gelegt. Die Förderung wurde 1964 eingestellt, die Produktion vor Ort verarbeitet nun Gesteine aus Frankreich. Die Ölschiefervorkommen im Bereich des Achensees werden seit Anfang des 20. Jahrhunderts ausgebeutet und in Pertisau zu Steinöl verarbeitet. Dieses findet bei der Produktion von speziellen Kosmetika und medizinischen Produkten Anwendung.

Kleinere, teilweise historisch genutzte Ölschiefervorkommen sind aus Rumänien (Anina-Mine), Großbritannien in verschiedenen Vorkommen in Schottland, Frankreich (Autun, Sévérac-le-Château), Schweiz (Meride), Schweden (Kvarntorp) bekannt.[15]

Weltweit

Die mit großem Abstand größte Ölschieferlagerstätte der Welt ist die eozäne Green-River-Formation, die sich über Teile der US-Bundesstaaten Utah, Colorado und Wyoming erstreckt. Der Amerikanische Geologische Dienst (USGS) gibt die total in place reserves, also die gesamte im Erdreich vermutete Menge an Schieferöl in der Green-River-Formation mit rund 4,29 Billionen Barrel an, wobei davon auf das Greater Green River Basin 1,44 Billionen Barrel, auf das Uinta-Basin 1,32 Billionen Barrel sowie auf die größte Lagerstätte, das Piceance Basin, 1,53 Billionen Barrel entfallen.[16] Die tatsächlich förderbare Menge Schieferöl in der Green-River-Formation kann derzeit nicht abgeschätzt werden, da nach Angaben des USGS bisher noch keine Methode entwickelt wurde, das Öl aus der Green-River-Formation kostendeckend zu fördern.[17]

Größere Vorkommen von Ölschiefer werden derzeit in Brasilien, China, Kanada, Israel, Jordanien, Libyen, Marokko, Syrien und Thailand erkundet und abgebaut.[18][19] 2010 wurde bekannt, dass in Anatolien (Türkei) ein größeres Ölschiefer-Vorkommen entdeckt wurde.[20] In Südamerika, insbesondere in Patagonien (Argentinien) ist in den vergangenen Jahren in der Vaca-Muerta-Formation ein großes Vorkommen von Ölschiefer erbohrt worden, das zu den größten Lagerstätten zählt, die in den letzten drei Jahrzehnten entdeckt wurden.[21]

Gewinnung, Extraktion und Verwendung von Ölschiefer

Abbau

Der Abbau von Ölschiefer kann bei geringer Lockergesteinsüberdeckung von bis zu 40 m im offenen Tagebau erfolgen. Als derzeit ökonomisch vertretbar wird ein Abraum-Ölschiefer-Verhältnis von kleiner 5:1, bei einer Mindestmächtigkeit der Ölschieferschicht von 3 m angesehen.[3] Die Lagerstätten in Estland, China und Brasilien gehören derzeit zu den größten Ölschiefer-Tagebauen.

In tieferliegenden Ölschiefervorkommen sollen zukünftig die Kerogene in situ in der Lagerstätte herausgelöst werden, ohne das Nebengestein abzubauen. Derzeit befinden sich diverse Pilotanlagen mit unterschiedlichen Extraktionsverfahren in der Testphase.[22]

Extraktionsverfahren

Bei diesem Prozess wird das Kerogen in Ölschiefer durch Pyrolyse, Hydrierung oder thermische Zersetzung in Schieferöl verwandelt. Das so gewonnene Schieferöl kann als Kraftstoff verwendet werden oder in einer Raffinerie durch Zufuhr von Wasserstoff und Entfernung von Schwefel und Stickstoff weiter veredelt werden.

Pyrolyse und Vergasung von Kerogen aus Ölschiefer

Die zahlreichen Verfahren zur Extraktion von Kerogen aus Ölschiefern, die im Tagebau gewonnen wurden, lassen sich in zwei Gruppen einteilen: Horizontale und vertikale Retorten. Zu den Beispielen für vertikale Retorten gehören das Paraho-Verfahren, das Petrosix-Verfahren, Fushun-Verfahren (China) und das Kiviter-Verfahren (Estland). Beim horizontalen Retortenverfahren werden die Ölschiefer in einem horizontalen Brennofen erhitzt. Beispiele für Extraktionsverfahren mit horizontalen Retorten sind das TOSCO II-Verfahren, das ATP-Verfahren und das Galoter-Verfahren. Das im Ölschiefer enthaltene Kerogen wird größtenteils durch Pyrolyse zu Schieferöl (synthetisches Rohöl) und Ölschiefer-Gas extrahiert. Die Zersetzung des Kerogens beginnt bei 300 °C und läuft bei Temperaturen zwischen 450 °C und 530 °C optimal ab. Bei den meisten Verfahren erfolgt die pyrolytische Zersetzung in sauerstofffreier Umgebung. Neben dem kondensierbaren, synthetischen Öl entstehen bei diesem Prozess auch Ölschiefer-Gas und feste Rückstände, die teilweise entsorgt, teilweise weiter genutzt werden können.

In-situ-Verfahren

Um den Flächenverbrauch zu minimieren, werden gegenwärtig zahlreiche Verfahren getestet, um das Kerogen in situ aus dem Gestein zu lösen. Dabei kann die Untertage-Verschwelung entweder durch eine elektrische Aufheizung des Gesteins oder durch Zufuhr von Sauerstoff durch Bohrungen in den Bereich von entzündeten Ölschiefern erreicht werden. Letztere Methode erwies sich aufgrund der schweren Kontrollierbarkeit der unterirdischen Verbrennung und der Luftverschmutzung als nur bedingt tauglich.[22] Bei dem vom Shell-Konzern entwickelten In-situ-Konversionsprozess (Shell In-Situ Conversion Process)[23] soll ein Gesteinspaket mit einem Volumen von etwa 0,6 Kubikkilometern für einen Zeitraum von 4 Jahren auf eine Temperatur von rund 350–370 °C elektrisch erhitzt werden. Shell geht davon aus, dass die steuerbare, elektrische Aufheizung des Gesteins den Katageneseprozess günstig beeinflussen kann.

Dazu ist es erforderlich, etwa 50 Bohrungen pro Hektar abzuteufen. Laut RAND-Studie wird für das oben genannte Gesteinspaket eine elektrische Dauerleistung von rund 1,2 Gigawatt benötigt.[24] Um die umliegenden grundwasserführenden Schichten nicht zu erwärmen, soll bei diesem Verfahren das Gestein rund um das erhitzte Gesteinspaket eingefroren werden, durch eine sogenannte Gefrierwand. Bei dieser aus dem Schachtbau stammenden Technik lässt man eine rund −50 °C kalte Flüssigkeit durch speziell dafür angelegte Bohrungen zirkulieren, damit das um die Bohrungen liegende Gestein langsam einfriert und dadurch hydraulisch undurchlässig wird.

Auch von anderen Mineralölkonzernen wurden verschiedene Verfahren zur In-situ-Verschwelung entwickelt, die sich derzeit im Labor- oder Pilotstadium befinden, so beispielsweise das Electrofrac-Verfahren der Firma ExxonMobil. Bei diesem Verfahren werden Trennflächen durch Hydraulic Fracturing im Ölschiefer erzeugt bzw. aufgeweitet und mit einem elektrisch leitfähigen Zement, in dem ein Heizelement implementiert ist, verfüllt. Über das Heizelement wird in situ das Kerogen aus dem Gestein gelöst und über Förderbohrungen an die Oberfläche geführt.[25]

Das von der Mineralölfirma Chevron Corporation zusammen mit dem Los Alamos National Laboratory entwickelte Verfahren Chevron Crush befindet sich momentan ebenfalls in einer Pilotphase. Bei diesem Verfahren werden ähnlich wie beim Electrofrac die Trennflächen im Ölschiefer mit Hilfe von Hydraulic Fracturing erweitert. Durch Injektionsbohrungen wird in den Untergrund heißes Kohlendioxid verpresst, der das Kerogen im Untergrund erhitzt und aus dem Gestein löst. Zur Überwachung der tiefliegenden Grundwasserleiter werden im Umfeld Monitoring-Bohrungen niedergebracht.[26]

Alle In-situ-Verfahren sind dadurch gekennzeichnet, dass von der ersten Bohrung bis zur Produktion ein Zeitraum von mindestens 5 bis 6 Jahren vergeht, worauf auf den Aufheizungsprozess 12 bis 18 Monate entfällt.[27]

Für einige Ölschiefervorkommen, wie beispielsweise der Devonian Black Shale-Formation im Osten der USA, kommen aufgrund der Tiefenlage der Lagerstätte für die Exploration nur In-situ-Verfahren in Betracht.

Verwendung

Ölschiefer wird seit 1837 abgebaut und verarbeitet. Der erste Abbau fand in Autun, in Frankreich statt.[28][29]

Gegen Ende des Zweiten Weltkriegs versuchten die Nationalsozialisten im sogenannten Unternehmen Wüste, aus den Ölschiefervorkommen im Vorland der Schwäbischen Alb Mineralöl für Panzer und Flugzeuge zu gewinnen, was aber nicht den gewünschten Erfolg brachte. Das Öl war so minderwertig, dass es nur in speziellen Motoren verbrannt werden konnte. Außerdem war das angewendete Meilerverfahren ineffizient. Um eine Tonne Öl zu gewinnen, benötigte man 35 t Schiefer. Bis Kriegsende wurden trotzdem rund 1500 t Öl gewonnen. Der Abbau des Schiefers wurde durch Häftlinge mehrerer Außenlager des KZ Natzweiler-Struthof in Zwangsarbeit geleistet.

Die wirtschaftliche Nutzung ist ökonomischer, wenn der Ölschiefer direkt verbrannt wird. Bei einer Extraktion der organischen Substanzen mittels Abdestillation bleiben erhebliche Restbestände im Schiefer. Bei einer großtechnischen Nutzung bleibt bei beiden Verfahren ein erheblicher Gesteinsrest, der als Abraum gelagert werden muss. Aus einer Tonne Ölschiefer lassen sich rund 50 Liter Öl gewinnen.

Das größte Kraftwerk, das mit Ölschiefer befeuert wird, befindet sich im estnischen Narva. Ein Zementwerk in Dotternhausen (Baden-Württemberg) stellt in kleinem Umfang für den Eigenbedarf Strom aus Ölschiefer her. Andere Projekte wie die Suncor-Erschließung in Australien sind 2004 aufgrund der geringen Energieausbeute und Insolvenz des Betreibers wieder eingestellt worden.

Angesichts des möglichen globalen Ölfördermaximums ist Ölschiefer eine mögliche Alternative zur Treibstoffgewinnung. Finanziell kann bei steigenden Ölpreisen die Gewinnung von Erdöl aus Ölschiefer wieder sinnvoll erscheinen.

Außerdem wird aus Schieferöl Ammoniumbituminosulfonat durch Sulfonierung sowie nachfolgende Neutralisation bestimmter Fraktionen des Schieferöls gewonnen. Dieses wird in der Medizin gegen Hautkrankheiten und als Zugsalbe verwendet und als Ichthammol oder Ichthyol vermarktet.

Umweltaspekte

Abhängig von der Gewinnungsmethode wird die Umwelt mehr oder weniger durch den Ölschieferabbau und -verarbeitung beeinträchtigt. Beim Abbau in einem offenen Tagebau ist besonders der Flächenverbrauch der Landschaft und der hohe Bedarf an Wasser ein zu bedenkender Faktor. Einige Autoren[4] gehen davon aus, dass in wasserarmen Gebieten die Verfügbarkeit von Wasser zum limitierenden Faktor für die Gewinnung von Ölschiefern werden kann. Beim Verbrennen von Ölschiefern zur Stromerzeugung, wie beispielsweise in Estland, wird eine große Menge des Treibhausgases CO2 freigesetzt sowie die Luftqualität negativ beeinflusst. Der Kalkgehalt des Nebengesteins besitzt eine große Bedeutung für die CO2-Bilanz, da bei Temperaturen von 700–1100 °C das Karbonat vollständig zersetzt wird und zu hohen Emissionswerten führen kann. Im Vergleich zu modernen Kohlekraftwerken treten bei der Verbrennung von karbonatreichen Ölschiefern in Estland rund 60 % höhere CO2-Emissionen (1.600 g CO2eq/kWh) auf. Auch im Vergleich zu konventionellen Kraftstoffen führt die Produktion von Kraftstoffen aus Ölschiefern zu 30 bis 75 % höheren Treibhausgasemissionen. Die energetisch aufwendige Extraktion von Kerogenen aus den Ölschiefern führt auch dazu, dass die Emissionsbilanz an CO2 gegenüber konventionell gefördertem Erdöl rund 75 % höher liegt.[31]

Die Rand-Studie gibt an, dass für ein Barrel Schwelöl etwa 3 Barrel Wasser benötigt werden.[32] Bei der Verbrennung von Ölschiefer bleiben Rückstände, Schlacken und Aschen übrig, die zum Teil mit Schwermetallen, wie Blei, Zink, Cadmium, Chrom, aber auch Uran und Vanadium und wassergefährdenden Stoffen, Phenolen sowie Schwefelverbindungen angereichert sein können.[33] Für die Entsorgung dieser Verbrennungsrückstände gibt es in vielen Vorkommen derzeit noch keine Szenarien. Teilweise können diese Nebenprodukte auch ökonomisch genutzt werden, da die meisten Schwarzschiefer geogen signifikante Anreicherungen von Schwermetallen sowie Silber und seltener Gold aber auch Uran und Vanadium aufweisen.[34]

Aktuelle Entwicklungen

In den vergangenen Jahren wurden zahlreiche neue Ölschiefer-Vorkommen neu prospektiert und die Extraktionsverfahren optimiert. Zahlreiche Verfahren zur In-situ-Gewinnung des Schieferöls befinden sich gegenwärtig im Stadium der Entwicklung, erste Pilotanlagen in den USA liefern die ersten großtechnischen Ergebnisse. Die pyrolytische Zersetzung in Retorten wurde dahingehend optimiert, dass die Extraktionskosten um 30 US-Dollar/Barrel liegen, um zukünftig besser mit dem konventionellen Erdöl konkurrieren zu können.[35] Größere Ölschiefer-Vorkommen sind in den letzten Jahren in Argentinien in der Vaca-Muerta-Formation entdeckt worden. Gegenwärtig wird erkundet, inwieweit sich die Vorkommen wirtschaftlich abbauen lassen.[36][37]

Literatur

- Landolt-Börnstein: Thermodynamische Eigenschaften von Gemischen, Verbrennung, Wärmeübertragung. 4. Teil, Bandteil b, Berlin 1972

- Immo Opfermann, Robert Orlik: Ölschieferwerk Frommern - Industriereprotage (1947), Hrsg. Schwäbisches Kulturarchiv des Schwäbischen Albvereins. SP-Verlag, Albstadt 2002, ISBN 978-3-9807873-1-4.

- James T. Bartis, Tom Latourette, D. J. Peterson, Gary Cecchine: Oil Shale Development in the United States: Prospects and Policy Issues, RAND 2005, ISBN 978-0-8330-3848-7.

- Steffen Bukold: Öl im 21. Jahrhundert, Band 2: Alternativen und Strategien, Oldenbourg-Wissenschaftsverlag, 2008, ISBN 978-3-486-58898-9.

- Knut Bjørlykke: Petroleum Geoscience - From Sedimentary Environment to Rock Physics, Springer 2010, ISBN 978-3-642-02331-6.

- James G. Speigh: Shale Oil Production Processes, Elsevier 2012, ISBN 978-0-12-401721-4

- Environmental Protection Agency, U.S. Geological Survey, U.S. Government, Department of Energy: 2013 Complete Guide to Hydraulic Fracturing (Fracking) for Shale Oil and Natural Gas: Encyclopedic Coverage of Production Issues, Protection of Drinking Water, Underground Injection Control (UIC), Progressive Management 2012

Weblinks

- Dyni, J. R.: 'Preliminary stratigraphic cross sections of oil shale in the Eocene Green River Formation, Uinta Basin, Utah': U.S. Geological Survey Open-File Report 2008-1220, 13 S., abgerufen am 16. Januar 2013

- Johnson, R.C., Mercier, T.J., Brownfield, M.E.und Self, J.G.: 'Assessment of in-place oil shale resources of the Green River Formation, Uinta Basin, Utah and Colorado': U.S. Geological Survey Fact Sheet FS-2010-3010, 4 S., abgerufen am 16. Januar 2013

- Basisinformationen zum Ölschiefer Entwicklung des Ölschiefermarktes, Stand: 2006, abgerufen am 16. Januar 2013

- Geschichte des Ölschieferabbaus in der Schwäbischen Alb, abgerufen am 16. Januar 2013

- Kimmeridge-Ölschiefer mit zahlreichen Aufschlussbildern, abgerufen am 18. Januar 2013

Einzelnachweise

- Energierohstoffe - Ölschiefer (Memento vom 9. Dezember 2012 im Internet Archive), Bundesanstalt für Geowissenschaften und Rohstoffe, abgerufen am 16. Januar 2013.

- Oil Shale Development in the United States - Prospects an Policy Issues, S. 13, 17 (PDF; 413 kB), abgerufen am 16. Januar 2013.

- Energierohstoffe 2009, BGR, S. 65 , abgerufen am 17. Januar 2013.

- Knut Bjørlykke: Petroleum Geoscience - From Sedimentary Environment to Rock Physics, Springer 2010, ISBN 978-3-642-02331-6, S. 462.

- DERA Rohstoffinformationen 15: Energiestudie 2012 - Reserven, Ressourcen und Verfügbarkeit von Energierohstoffen, , abgerufen am 17. Januar 2013.

- Energierohstoffe 2009, BGR, S. 12 , abgerufen am 17. Januar 2013.

- DERA Rohstoffinformationen 15: Energiestudie 2012 - Reserven, Ressourcen und Verfügbarkeit von Energierohstoffen,, abgerufen am 17. Januar 2013.

- Energierohstoffe 2009, BGR, , abgerufen am 17. Januar 2013.

- Zeit.de Hoffnung auf Öl, 11. April 1975, abgerufen am 18. Januar 2013.

- Schwarz, Peter, Der Ölschiefer-Bergbau an der oberen Isar bei Wallgau und Krün, in Lech-Isar-Land 2007, Heimatverband Lech-Isar-Land e. V. Weilheim i. Oberbayern, S. 201 f.

- Jost Gudelius: Die Jachenau. Jachenau 2008, ISBN 978-3-939751-97-7, S. 140 u.141.

- Energierohstoffe 2009, BGR, S. 67 , abgerufen am 17. Januar 2013.

- (PDF; 2,4 MB), abgerufen am 18. Januar 2013.

- Ludwig Hörmann: Steinölträger und Steinölbrenner, in: Der Alpenfreund, Monatshefte für Verbreitung von Alpenkunde unter Jung und Alt in populären Schilderungen aus dem Gesammtgebiet der Alpenwelt und mit praktischen Winken zur genußvollen Bereisung derselben. HG Dr. Ed. Amthor, 4. Band, Gera 1872, S. 321ff. (online auf sagen.at).

- Jean Laherrere: Review on Oil shale data, 2005, S. 2 (PDF; 612 kB), abgerufen am 18. Januar 2013.

- http://pubs.usgs.gov/fs/2011/3063/pdf/FS11-3063.pdf Oil Shale Assessment Project Fact Sheet, S. 1, Juni 2011, abgerufen am 16. Januar 2013.

- http://pubs.usgs.gov/fs/2011/3063/pdf/FS11-3063.pdf Oil Shale Assessment Project Fact Sheet, S. 1, Juni 2011, abgerufen am 15. Dezember 2012.

- Energierohstoffe 2009, BGR, S. 68 , abgerufen am 17. Januar 2013.

- John R. Dyni: Geology and Resources of some world Oil-shale deposits, S. 5–42 , abgerufen am 18. Januar 2013.

- Tagesspiegel: Ölschiefer in der Türkei gefunden, abgerufen am 20. Januar 2013.

- Bloomberg: Ölschiefer-Funde in Südamerika, abgerufen am 20. Januar 2013.

- In-situ Retorting Oil Shale Development in the United States - Prospects an Policy Issues, S. 17 (PDF; 413 kB), abgerufen am 17. Januar 2013.

- Shell's patented In situ Conversion Process Archivlink (Memento vom 23. Januar 2013 im Internet Archive), abgerufen am 17. Januar 2013.

- Shell In-Situ Conversion Process Oil Shale Development in the United States - Prospects an Policy Issues, S. 21 (PDF; 413 kB), abgerufen am 17. Januar 2013.

- William A. Symington, David L. Olgaard; Glenn A. Otten; Tom C. Phillips; Michele M. Thomas; Jesse D. Yeakel: ExxonMobil’s Electrofrac Process for In Situ Oil Shale Conversion, American Association of Petroleum Geologists Annual Convention, San Antonio 2010, S. 28f.

- Chevron USA Inc.: Oil Shale Research, Development & Demonstration Project Plan of Operations, 2006, http://www.blm.gov/pgdata/etc/medialib/blm/co/field_offices/white_river_field/oil_shale.Par.37256.File.dat/OILSHALEPLANOFOPERATIONS.pdf (Link nicht abrufbar)

- Chevron USA Inc.: Oil Shale Research, Development & Demonstration Project Plan of Operations, 2006, S. 24 http://www.blm.gov/pgdata/etc/medialib/blm/co/field_offices/white_river_field/oil_shale.Par.37256.File.dat/OILSHALEPLANOFOPERATIONS.pdf (Link nicht abrufbar)

- Jean Laherrere: Review on Oil shale data, 2005 (PDF; 612 kB), abgerufen am 18. Januar 2013

- Björn Pieprzyk, Norbert Kortlüke, Paula Rojas Hilje:Auswirkungen fossiler Kraftstoffe - Treibhausgasemissionen, Umweltfolgen und sozioökonomische Effekte, Endbericht der ERA, November 2009, S. 35 , abgerufen am 18. Januar 2013.

- Pierre Allix, Alan K. Burnham: Coaxing Oil from Shale. In: Oilfield Review, Schlumberger 2010, Band 4/22, S. 6, , abgerufen am 18. Januar 2013.

- Björn Pieprzyk, Norbert Kortlüke, Paula Rojas Hilje: Auswirkungen fossiler Kraftstoffe - Treibhausgasemissionen, Umweltfolgen und sozioökonomische Effekte, Endbericht der ERA, November 2009, S. 35 , abgerufen am 18. Januar 2013.

- Wasserverbrauch bei der Ölschieferproduktion (PDF; 413 kB), abgerufen am 17. Januar 2013.

- Yuri Zhiryakov: Ecological aspects of Oil Shale Processing, 26. Oil Shale Symposium, Colorado 2006, (PDF; 468 kB), abgerufen am 17. Januar 2013.

- Olubunmi M. Ogunsola: Value added products from oil shale, 26. Oil Shale Symposium, Colorado 2006, (PDF; 94 kB), abgerufen am 17. Januar 2013.

- Accel-Energie: Rohöl aus Ölschiefer, abgerufen am 20. Januar 2013.

- SZ: Ölrausch in der Pampa, abgerufen am 20. Januar 2013.

- Argentina's YPF, Bridas to exploit shale (Memento vom 16. Februar 2013 im Webarchiv archive.today), abgerufen am 20. Januar 2013.