Verwertung von Kunststoffabfällen

Kunststoffe werden zumeist durch chemische Syntheseverfahren aus endlichen, fossilen Rohstoffen wie Erdöl, Kohle oder Erdgas gewonnen. Aber auch wenn sie aus nachwachsenden Pflanzen hergestellt werden, können sie in der Regel von der Natur nicht mehr durch biologische Abbauprozesse in den natürlichen Kreislauf zurückgeführt werden. Da sie die Natur dadurch nachhaltig schädigen können, muss der Mensch als Verursacher gebrauchte Kunststoffabfälle naturschonend beseitigen. Dies ist nur durch Verwertung oder Recycling möglich.

Kunststoffrecycling steht immer im Wettbewerb mit der Neuproduktion. Bei niedrigen Erdölpreisen lohnt sich die stoffliche Wiederverwendung aus wirtschaftlicher Sicht nicht.[1][2]

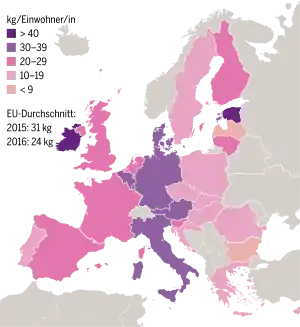

Kunststoffabfälle und ihre Verwertung in Europa

Malta, Litauen, Zypern, Griechenland und Rumänien: Werte von 2015

Rund 2,5 Millionen Tonnen Kunststoffabfall pro Jahr wurden aus Europa nach China exportiert, bis China Anfang 2018 den Import von Kunststoffabfällen mit einem Verschmutzungsanteil von mehr als 0,5 Prozent verbot.[4] Wegen des Verbots in China wurden die Kunststoffabfälle vermehrt im asiatischen Raum entsorgt. Seit 2019 schicken einige Länder wie die Philippinen und Malaysia den falsch deklarierten Sondermüll in die Herkunftsländer zurück.[5]

Abfallaufkommen

Kunststoffabfälle unterscheiden sich nach ihrer Entstehung und Reinheit. So werden z. B. Produktions- und Verbrauchsabfälle sowie saubere, sortenreine und vermischte, verschmutzte Abfälle unterschieden. Generell kann die Verwertung von Kunststoffen werkstofflich, rohstofflich und energetisch erfolgen.

Das Aufkommen an kunststoffreichen Verbrauchsabfällen in den EU-25-Staaten sowie Norwegen und der Schweiz betrug im Jahr 2005 rund 22 Millionen Tonnen. Davon ca. 19,7 Millionen Tonnen in den EU-15-Staaten und ca. 2,3 Millionen Tonnen in den neuen EU-Mitgliedern (ohne Bulgarien und Rumänien).[6]

Den größten Anteil am Abfallaufkommen mit fast 62 % (ca. 13,6 Millionen Tonnen) haben Verpackungen, gefolgt von Bau-, Automobil- und Elektro-/Elektronik-Industrien mit jeweils 7 %, 5 % und 4 % (entsprechend ca. 1,5, 1,1 und 0,9 Millionen Tonnen).[6]

Diese Abfälle wurden zu ca. 46 % (ca. 10 Millionen Tonnen) verwertet, zu 1,6 % (353.000 Tonnen) zwischengelagert (für eine energetische Verwertung) und zu ca. 53 % (ca. 11,6 Millionen Tonnen) beseitigt. Die Verwertungsquote setzt sich folgendermaßen zusammen:

- ca. 27 % energetische Verwertung

- (wobei ca. 25 % der Abfälle in Müllverbrennungsanlagen (MVA) mit Energieauskopplung und 2 % in anderen Anlagen – wie z. B. Kraft- oder Zementwerke – verwertet wurden)

- ca. 18 % stoffliche Verwertung

- (wobei 16,7 % der Abfälle werkstofflich verwertet wurden und 1,0 % rohstofflich).[6]

Die Verwertungsquoten unterscheiden sich in einzelnen europäischen Ländern stark voneinander: von ca. 1 % in Griechenland bis größer 95 % in Dänemark, Schweden und der Schweiz. In Deutschland werden ca. 77 % kunststoffreicher Verbrauchsabfälle verwertet (Stand: 2005).[6]

In Deutschland ergibt sich folgendes Bild, was den Umgang mit dem Kunststoffabfallaufkommen (aus privaten Haushalten und aus dem Gewerbe) angeht: circa 60,1 % wird „energetisch verwertet“, also in speziellen Prozessen (wie etwa in Zementfabriken) verbrannt. Circa 13,3 % wird exportiert. Und circa 26,6 % geht als Input in Recyclinganlagen, wobei circa 9,6 % als zu stark verschmutzt oder (wie etwa bei Schichtverbundmaterialien) als unverwertbar wieder aussortiert und verbrannt wird, während die übrigen circa 17 % tatsächlich in Rezyklat, also in recyceltes Plastik umgewandelt wird. Als Absolutmasse an Rezyklat werden so pro Jahr etwa 0,9 Mio. Tonnen gewonnen (Stand: circa 2018/19).[7] Die Rezyklate werden vor allem im Bau-Bereich eingesetzt, bei der Herstellung von Verpackungen sowie in der Landwirtschaft, im Fahrzeugbereich oder in der Elektro-/Elektronik-Industrie.[8] Für den Lebensmittelbereichen kommen so gut wie keine Rezyklate zum Einsatz, da sie, mit Ausnahme von recyceltem PET (rPET), die von der europäischen Verordnung EG 282/2008 formulierten Bedingungen für diesen Verwendungsbereich nicht erfüllen.[9]

Sammeln und Sortieren

Bis in die 1980er-Jahre gelangten Kunststoffabfälle mit normalen industriellen oder häuslichen Abfällen (Hausmüll) zur gemeinsamen Entsorgung in Müllverbrennungsanlagen oder auf Abfalldeponien. Durch entsprechende Gesetze wurde 1990 in Deutschland (Duales System Deutschland) die getrennte Sammlung eingeführt. Dadurch entstand eine flächendeckende Dienstleistungsindustrie, welche die Aufgabe des Einsammelns, Sortierens und Verwertens von Kunststoffabfällen übernahm. Durch weitere Verordnungen für Verpackungen und Getränkeflaschen wurde das System weiter optimiert (z. B. Getränkeflaschen-Rücknahme). Mit Hilfe von fortschrittlichen Laser- oder Infrarot-Sortiertechniken ist es inzwischen möglich, Kunststoffe aus Hausmüll nahezu sortenrein zu sortieren.

Verwertung sortenreiner Abfälle

Saubere, sortenreine Abfälle (meistens Produktionsabfälle aus der Industrie) werden – gegebenenfalls nach einer Reinigung mit Wasser – hauptsächlich mit üblichen Verfahren der Kunststoffverarbeitung aufbereitet. Zu diesen Verfahren gehören z. B. Extrusion, Spritzgieß- bzw. Spritzpressverfahren, Intrusion und Sinterpressverfahren.

Extrusion

Für die Verarbeitung sauberer sortenreiner Kunststoffabfälle zu Rezyklaten werden konventionelle Ein- oder Doppelschneckenextruder verwendet. Um hierbei den hohen Qualitätsansprüchen zu genügen, kommt der Polymerreinheit eine große Bedeutung zu. Um möglichst alle Verunreinigungen zu erfassen, geschieht die Trennung im Schmelzstrom (Schmelzefiltration) zwischen Extruder und Extrusionswerkzeug.[10] Oft werden auch verschiedene Trenntechniken vorab benutzt, um Sortenreinheit zu erzielen. Bei der Extrusion können durch Additivierung die Eigenschaften der Kunststoffe verbessert werden durch Polymerentgasung Abbauprodukte und Wasser entfernt werden.[11][12]

Spritzgieß- bzw. Spritzpressverfahren

Beim Spritzgießen werden Kunststoffpartikel über einen Trichter in den Massezylinder eingeführt. Das Material wird dort aufgeschmolzen und bis zur vollständigen Plastifizierung homogenisiert, wobei Entmischung durch unterschiedliche Wärmebeständigkeit, Viskosität und Verarbeitungstemperatur zu vermeiden ist. Nach dem Verdichten der Schmelze durch die Förderschnecke wird der Kunststoff unter hohem Druck (meist zwischen 500 und 2000 bar) über eine Düse in das geschlossene Werkzeug gepresst. Nach dem Erkalten kann das Formteil aus dem Werkzeug entnommen werden. Wie bei der Extrusion wird auch beim Spritzgießen die Schmelzefiltration zwecks Vermeidung von Verunreinigungen eingesetzt. Mit diesem Verfahren lassen sich dünnwandige Paletten, Pflanztöpfe, Beetumrandungen aber auch Stoßfänger für Automobile herstellen.[10]

Beim Spritzpressen wird hingegen eine offene Form gewählt, in die plastifizierte Masse mit geringem Druck gefüllt wird. Anschließend wird die Befüllöffnung geschlossen und die Presse schließt das Werkzeug. Der plastische Schmelzkuchen fließt dabei in die endgültige Form. Nach Erreichen der Formstabilität kann das Formteil entnommen werden.[10] Dieses Verfahren kann bei der Produktion einfacher dickwandiger Produkte, wie beispielsweise Paletten, angewendet werden.

Intrusion

Die Intrusion stellt eine Kombination zwischen Spritzgieß- und Extrusionsverfahren dar. Hierbei wird das Material nach der Plastifizierung des Kunststoffs in Stahlformen gefüllt und danach bis zur Erstarrung abgekühlt. Je nach Form, geteilt oder ungeteilt, wird das Produkt herausgestoßen oder manuell entnommen. Als Produkte können Bakenfüße, Platten, Bohlen aber auch Pfosten für Straßenschilder, Kilometersteine, reflektierende Pfosten an Straßenecken etc. hergestellt werden. Bei diesem Verfahren können vermischte und verschmutzte Kunststoffe, wie sie bei Haushaltssammlungen anfallen, eingesetzt werden.

Verwertung vermischter und verschmutzter Abfälle

Sinterpressverfahren

Bei diesem Verfahren kann eine große Bandbreite von gemischten und verunreinigten Kunststoffabfällen eingesetzt werden. Diese werden in kassettenförmige Formen eingerieselt. Nach Verschluss der Form durchläuft diese in einem Schachtofen von oben nach unten eine Vorwärmzone, eine Schmelzzone und eine Kühlzone. Dabei erhöht sich der Pressdruck, je weiter die Form im Schachtofen nach unten wandert. Dieses Verfahren ermöglicht ein Aufschmelzen der Kunststoffe, füllen der Formen und verzugsfreies Abkühlen mit der Umgebungsluft. Als Produkte entstehen großflächige Platten mit bis zu 60 mm Dicke.[10]

Stoffstromvorbehandlung

Bei der Stoffstromvorbereitung unterscheidet man zwischen thermischen und mechanischen Verfahren. Thermische Verfahren (Pyrolyse, Visbreaking u. a.) sind bekannte Verfahren der Petrochemie. Altkunststoffe werden dort mit dem Ziel eingesetzt, die Kettenlänge von Polymeren so zu verkleinern, dass der Output aus der Aufbereitung bei anderen chemischen oder energetischen Prozessen eingesetzt werden können.

Das Ziel von mechanischen Verfahren ist, heterogene Abfallströme (z. B. Shredderleichtfraktion – SLF) in einzelne verwertbare Fraktionen aufzutrennen und eine physikalische Konditionierung entsprechend dem angestrebten Absteuerungsweg vorzunehmen. Bei mechanischen Verfahren wird heute zwischen Trocken- und Nassverfahren unterschieden.

Die Trockenverfahren umfassen üblicherweise folgende grundsätzliche Prozessschritte: Siebung, Vorzerkleinerung, Magnetscheidung (Eisenmetalle), Wirbelstromabscheidung (Nichteisenmetalle), Hauptzerkleinerung sowie eine oder mehrere Sichtungsstufen (je nach Verfahren und gewünschtem Output). Der Output aus Trockenverfahren-Anlagen sind Eisen- und Nichteisen-Metallgemische, eine oder mehrere heizwertreiche Fraktionen sowie eine oder mehrere mineralische Fraktionen. Zu den Trockenverfahren gehören z. B. VW-Sicon, R-Plus, BHS (alle Deutschland).

Bei Nassverfahren werden im Wesentlichen folgende Aufbereitungstechniken angewandt: Magnetscheidung (Eisenmetalle), Siebung, Schwimm-Sink-Abscheidung. Mit Nassverfahren lassen sich prinzipiell Metalle wie Eisen, Magnesium, Aluminium, Kupfer sowie mineralische Materialien und unterschiedliche organische Fraktionen abtrennen. Verfahrensbeispiele sind Galloo und Salyp (derzeit nicht aktiv).

Darüber hinaus werden andere spezielle Verfahren, wie z. B. Entlackung von Kunststoffteilen, Trennung von Mehrschichtverbunden (nur für Produktionsabfälle) eingesetzt. Inwieweit solche Verfahren auch für demontierte Kunststoffbauteile („Post-consumer“) wirtschaftlich betrieben werden können, ist derzeit offen.

Werkstoffliche Verwertung

Mit den Modifikationen der Verfahren, die bei der Verwertung sauberer, sortenreiner Abfälle eingesetzt werden (Extrusion, Spritzgieß- bzw. Spritzpressverfahren, Intrusion und Sinterpressverfahren – s. o.), lassen sich heute auch vermischte und verschmutzte Kunststoffabfälle – meist zu dickwandigen Produkten – verarbeiten (Downcycling). So werden z. B. Zweischneckenextruder mit Entgasung für die Verarbeitung mehr oder weniger verschmutzter und vermischter Kunststoffe zu Strangprofilen unterschiedlicher Querschnitte und Formen eingesetzt.

Rohstoffliche Verwertung

Unter der rohstofflichen Verwertung versteht man eine Spaltung von Polymerketten durch die Einwirkung von Wärme zu petrochemischen Grundstoffen, wie Öle und Gase, die zur Herstellung neuer Kunststoffe oder andere Zwecke eingesetzt werden können.[13] Wenn werkstoffliche Verwertung nicht sinnvoll durchführbar ist, bietet die rohstoffliche Verwertung von Altkunststoffen eine weitere Möglichkeit der stofflichen Verwertung. Dies ist insbesondere dann der Fall, wenn es sich um kleinteilige, verschmutzte Produkte unterschiedlichen Aufbaus und unterschiedlicher Zusammensetzung handelt.[14]

Folgende rohstoffliche Verfahren können für Recycling von Altkunststoffen eingesetzt werden:

Vergasung, Cracking und Hydrierung gehören zu petrochemischen Verfahren, die die Prozesse der Petrochemie, z. B. Aufbereitung von Erdöl durch Destillation und Cracken, zur Aufspaltung von Altkunststoff-Polymeren nutzen. Bei der Verwertung im Hochofen werden die Reduktionseigenschaften von aus Altkunststoffen erzeugtem Synthesegas genutzt.

Der österreichische OMV-Konzern hat ein sogenanntes "Re-Oil"-Verfahren entwickelt und betreibt es derzeit als Pilot-Anlage, bei dem aus zerkleinerten Plastikabfällen Rohöl und verwertbares Gas hergestellt werden.[15] (siehe unten: Depolymerisation und Gewinnung von synthetischem Rohöl).

Vergasung

Vergasung ist ein Prozess der partiellen Oxidation von Kohlenwasserstoffen unter unterstöchiometrischer Sauerstoffzufuhr (die Menge an Sauerstoff reicht zur vollständigen Oxidation – Verbrennung – nicht aus) zu Kohlenmonoxid (CO) und Wasserstoff (H2). Die Reaktion verläuft je nach eingesetztem Verfahren bei Temperaturen bis 1.600 °C und unter einem Druck bis zu 150 bar. Das Verfahren ist seit dem 19. Jahrhundert bekannt. Ausgangsstoffe für die Vergasung waren zunächst Kohle und Koks, nach dem Zweiten Weltkrieg auch Erdöl und Erdgas.[14]

Verwertung im Hochofen

Im Hochofenprozess wird aus den Eisenerzen metallisches Eisen gewonnen. Als Reduktionsmittel wird dort Koks eingesetzt. Zur Verringerung des Koksverbrauchs werden Ersatzreduktionsmittel, wie z. B. Kohle oder Schweröl verwendet. In einigen Hochöfen finden auch Agglomerate aus Kunststoffabfällen ihren Einsatz.

Cracking

Cracking ist ein Spaltungsprozess größerer organischer Moleküle in kleinere Moleküle unter Einwirkung von Druck, Temperatur und ggf. Katalysatoren. Cracking wird in der Erdölverarbeitung zum Gewinnen von Benzin, LPG oder Heizöl eingesetzt. Dabei wird zwischen Steamcracking und Catcracking unterschieden. Der Einsatz hierbei von Kunststoffen wird untersucht (scheint bis zu 20 % möglich).[14]

Depolymerisation zu synthetischem Rohöl

Für die Rückgewinnung von Erdöl aus Kunststoff muss dieser auf über 400 °C erhitzt werden. Der Kunststoffabfall wird durch Vermischen mit einem heißen flüssigen Lösungsmittel zu einer geschmolzenen Masse. Diese wird zu Gas verdampft, wodurch die langen Molekülketten aufgebrochen und durch chemische Prozesse zu kleineren Ketten zusammengeführt werden – dadurch entsteht praktisch synthetisches Rohöl.[16][17]

Enzymatisches Recycling

Für enzymatische Depolymerisation wird ein Bruchteil der Temperatur benötigt. Hier kommen spezielle Enzyme zum Einsatz, die trotz diesbezüglicher Weiterentwicklung nur bei maximal um die 70 °C funktionieren. Es entstehen keine Gase. Das Endprodukt des Prozesses soll wiederverwendbar sein.[18] Die Wirkungsweise des Enzyms, welches die Polyethylenterephthalat (PET) in Polymere zerlegt, wird hierbei von Carbios als „bakterieller Katalysator“ beschrieben.[19]

Hydrierung

Darunter wird im Allgemeinen eine Reaktion von chemischen Verbindungen mit Wasserstoff (H2) verstanden. Durch hydrierende Spaltung bei hohen Temperaturen (bis ca. 500 °C) und Drücken (bis ca. 300 bar) ist es prinzipiell möglich, aus organischen Verbindungen mit fast beliebiger Kohlenstoff-Kettenlänge im Molekül (u. a. auch aus gemischten Altkunststoffen) Produkte zu erzeugen, die aus für petrochemische Prozesse geeigneten Kohlenwasserstoffen kleinerer Kettenlängen (z. B. Benzin) bestehen.

Die Hydrierung ist seit 1927 als Verfahren zur hydrierenden Verflüssigung von Kohle bekannt.[14] Nach diesem Verfahren wurde in den 1930er und 1940er Jahren Treibstoff produziert. Später wurden Raffinerierückstände damit aufgearbeitet und seit den 1970er Jahren wird dieses Verfahren bei der Verwertung von Reststoffen – vermischte und verschmutzte Altkunststoffe (PVC ≤ 10 Gew.-%), Altgummi u. a. – verwendet.

Energetische Verwertung

Nach allen Bemühungen zur Vermeidung und stofflichen Verwertung bleiben immer noch Fraktionen übrig, deren werkstoffliche oder rohstoffliche Verwertung aus technischen, ökonomischen oder ökologischen Gründen nicht möglich oder nicht sinnvoll ist. Eine Deponierung solcher Stoffe ist seit dem Inkrafttreten der Abfallablagerungsverordnung am 1. Juni 2005 in Deutschland nicht mehr möglich, da nur noch inerte Produkte mit einem Glühverlust < 5 Gew.-% deponiert werden dürfen. In der Schweiz wird etwa 90 % der Kunststoffabfälle energetisch verwertet.[20] Grundsätzlich können heizwertreiche aufbereitete Abfallströme (als sog. Ersatz- oder Sekundärbrennstoff) in folgenden Anlagen eingesetzt werden:

- Kraftwerke

- Zementdrehrohröfen

- Müllverbrennungsanlagen (MVA) mit Energieauskopplung / Müllheizkraftwerke

Dies wird jedoch in der Praxis durch die hohen Anforderungen von Verbrennungsanlagen an die Beschaffenheit der Brennstoffe begrenzt. In geringerem Maße gilt dies auch für MVA.

Kraftwerke

Der Energiegehalt von im Abfall enthaltenen Altkunststoffen kann in Kraftwerken bei der Mitverbrennung mit Regelbrennstoffen, wie z. B. Kohle genutzt werden. Falls die Abfälle zur Verwertung direkt mitverbrannt werden, muss die Rauchgasreinigung den Emissionsanforderungen der deutschen 17. BImSchV genügen. Außerdem müssen diese Abfälle die Qualitätsanforderungen von Anlagen an die Brennstoffbeschaffenheit erfüllen.

Zementdrehrohröfen

Zement wird aus dem Vorprodukt Zementklinker gemahlen, der zunächst aus entsprechend aufbereitetem Rohmehl (Kalkmergel) im Zementdrehrohrofen gebrannt wird. Das Mengenverhältnis beträgt 90 % Rohmehl zu 10 % Brennstoff (fest/flüssig/gasförmig). Danach wird der Zementklinker mit Gips als Erstarrungsregler oder anderen Stoffen (Zusätze) gemahlen. Anwendungsbezogen werden sog. Portlandzement oder andere Zementsorten in entsprechender Kornfeinheit produziert.

Das basisch zusammengesetzte Brenngut wird unter hohen Temperaturen (Gastemperatur ca. 2000 °C) und bei einer Verweilzeit von ca. 20 Minuten (zur sog. Mitverbrennung werden mindestens 3 Sekunden gefordert) gebrannt. Dabei liegt besonderes Augenmerk auf der Zusammensetzung und dem Energiegehalt des Brennstoffes bzw. deren Mischung, damit sowohl die Qualitätsanforderungen an den Zementklinker als auch alle gesetzlichen Anforderungen bezüglich der Emissionen und umweltrelevanter Parameter im Zement und in den aus dem Zement hergestellten Produkten erfüllt werden.

Mitverbrennung in Müllverbrennungsanlagen

Der heutige Hausmüll enthält Altkunststoffe mit einer Schwankungsbreite von 7 bis 15 %.[14] Technisch ist es ohne Weiteres möglich, einen höheren Anteil an Kunststoffen mit zu verbrennen, was in großtechnischen Versuchen im MHKW Würzburg bewiesen wurde.[21] Allerdings führt der hohe Gehalt an mit verbrannten Altkunststoffen in MVAs zu einem reduzierten Durchsatz auf Grund des hohen Heizwerts.

Bei der Mitverbrennung von Altkunststoffen aus technischen Anwendungen, die in Form von z. B. Shredderleichtfraktion (SLF) vorliegen, muss außerdem auf z. B. erhöhte Schwermetallgehalte in der Rostasche geachtet werden. Auch andere betriebstechnische Probleme können hierbei auftreten.

Die Mitverbrennung von Altkunststoffen in MVA könnte wirtschaftlich eine der günstigsten Methoden sein, wenn sie entsprechend als „energetische Verwertung“ anerkannt wäre. Allerdings wird die Anerkennung des Einsatzes in Deutschland je nach Bundesland sehr unterschiedlich gehandhabt.

Alle oben genannte Fakten sind dafür verantwortlich, dass SLF nur mit einem Anteil von ca. 5 % in MVA bzw. MHKW mit verbrannt wird.[22] Laut einer aktuellen Umfrage der Interessengemeinschaft der Thermischen Abfallbehandlungsanlagen können in Deutschland ca. 135.000 Tonnen SLF in 28 deutschen MVA mit verbrannt werden.[23]

Ökologische Bewertung von Verwertungswegen

In der umweltpolitischen Diskussion werden immer wieder Fragen nach einer ökologischen Bewertung unterschiedlicher Verwertungsverfahren für Altkunststoffe gestellt. Hierbei ist es für die Umwelt entscheidend, dass Altkunststoffe bzw. kunststoffreiche Abfälle verwertet werden und nicht auf den Deponien landen.

Ökobilanzielle Untersuchungen zeigen, dass

- die ökologisch beste Lösung nur im Einzelfall in Abhängigkeit von jeweiligem Abfall bestimmt werden kann;

- eine werkstoffliche Verwertung von Altkunststoffen gegenüber anderen Verfahrenswegen nur dann in bestimmten Wirkkategorien Vorteile aufweist, wenn Neuware im Verhältnis von nahezu 1:1 substituiert werden kann.

- eine energetische Verwertung in allen Faktoren (bis auf Energie) eine negative Bilanz hat.[24][25]

Ökonomie der Verwertungspfade

Die Substitution von Rohstoffen durch Abfälle kann nur dann Erfolg haben, wenn folgende Regeln erfüllt sind:

- Die Erlöse für die Sekundärrohstoffe müssen alle Kosten der Verwertungskette tragen

- Die Kosten für den Einsatz der Sekundärrohstoffe müssen günstiger sein als diejenigen für „normale“ Rohstoffe

- Der Einsatz von Sekundärrohstoffen darf den Produktionsprozess nicht negativ beeinflussen

Begriffe

- Abfälle sind nach dem Kreislaufwirtschafts- und Abfallgesetz (KrW-/AbfG) „… alle beweglichen Sachen, die unter die in Anhang I aufgeführten Gruppen fallen und deren sich ihr Besitzer entledigt, entledigen will oder entledigen muss“.

- Verwertung ist: Nutzung der stofflichen Eigenschaften oder des Energiegehaltes von Abfällen. Verwertung umfasst Recycling (werkstofflich, rohstofflich) und energetische Verwertung

- Recycling ist laut EG-Altfahrzeugrichtlinie „… die in einem Produktionsprozess erfolgende Wiederaufarbeitung der Abfallmaterialien für den ursprünglichen Zweck oder für andere Zwecke, jedoch mit Ausnahme der direkten energetischen Verwertung“.

- Energetische Verwertung ist laut EG-Altfahrzeugrichtlinie „… Verwendung von brennbarem Abfall zur Energieerzeugung durch direkte Verbrennung mit oder ohne Abfall anderer Art, aber mit Rückgewinnung der Wärme …“.

- Rohstoff-Recycling ist: Spaltung von Polymerketten durch die Einwirkung von Wärme zu petrochemischen Grundstoffen, wie Öle und Gase, die zur Herstellung neuer Kunststoffe oder andere Zwecke eingesetzt werden können. Das Rohstoff-Recycling ist für vermischte und verschmutzte Kunststoff-Fraktionen geeignet.

- Werkstoff-Recycling ist: mechanische Aufbereitung von gebrauchten Kunststoffen zu direkt wieder verarbeitungsfähigen Mahlgütern oder Rezyklaten. Die chemische Struktur bleibt dabei unverändert. Das Werkstoff-Recycling ist sinnvoll, wenn Altteile sauber und sortenrein erfasst werden können.

- Rezyklat/Recyclat: Als Sekundärrohstoff wiederverwendete Kunststoffe (Wortpaarung aus den Wortstämmen für Recycling und dem Suffix vieler Kunststoffe (z. B. Acrylat))

Siehe auch

Literatur

- H. Baier: Einsatz alternativer Ressourcen im Zementprozess. In: B. Kummer, R. Brinkmann (Hrsg.): Umweltpolitik und Abfallwirtschaft – Ein Ratgeber für Unternehmen, Behörden, Ratsmitglieder und Verbraucher. TK Verlag, Neuruppin 2003, S. 175–187.

- K. Wittstock, S. Meyer: Verwertung von Kunststoffen. In: M. D. Lechner, K. Gehrke, E. H. Nordmeier: Makromolekulare Chemie. 4. Auflage. Birkhäuser Verlag, 2010, ISBN 978-3-7643-8890-4, S. 503–518.

- Beatrice Garske et al.: Kunststoff-Governance im europäischen Kreislaufwirtschafts- und Stoffrecht. In: Zeitschrift für Umweltrecht: Das Forum für Umwelt- und Planungsrecht (ISSN 0943-383X). 31. Jg., H. 4 (2020), S. 215–224.

- OECD: Improving Markets for Recycled Plastics: Trends, Prospects and Policy Responses, OECD Publishing, Paris, 2018, doi:10.1787/9789264301016-en.

Weblinks

- Broschüre Kunststoff im Automobil. Einsatz und Verwertung. Langfassung (Memento vom 28. September 2007 im Internet Archive) (PDF-Datei; 658 kB)

- srf.ch: Pilotprojekt in Zermatt - Hier fährt der Verkehr über Plastik-Asphalt (16. Juni 2019)

Einzelnachweise

- Who wants plastic scrap? Recycling and the issue of material compatibility. In: plasticstoday.com. 16. Dezember 2015, abgerufen am 26. Juli 2016.

- Nils Klawitter, DER SPIEGEL: Recycling-Lüge: Die neue Müllflut durch Corona - DER SPIEGEL - Wirtschaft. Abgerufen am 24. August 2020.

- Plastikatlas 2019 - Daten und Fakten über eine Welt voller Kunststoff, 6.Auflage 2021, dort auf S. 13

- Plasticmüllströme nehmen neue Wege, NZZ, 22. Juni 2018, Seite 24

- Ulrike Putz: Asien will den Abfall der Welt nicht mehr – und schickt ihn in die Herkunftsländer zurück. In: aargauerzeitung.ch. 9. Juni 2019, abgerufen am 16. Juni 2019.

- Consultic: Post-Consumer Plastic Waste Management in European Countries. 2006.

- Juliane Fliegenschmidt: Abfallentsorgung: Von Wegen Recycling-Weltmeister. tagesschau.de-Internetportal, 5. Februar 2020

- Rezyklate werk=BDE. Abgerufen am 17. Juni 2020.

- Verordnung (EG) Nr. 282/2008 der Kommission vom 27. März 2008 über Materialien und Gegenstände aus recyceltem Kunststoff, die dazu bestimmt sind, mit Lebensmitteln in Berührung zu kommen, und zur Änderung der Verordnung (EG) Nr. 2023/2006 (Text von Bedeutung für den EWR). 32008R0282, 28. März 2008 (europa.eu [abgerufen am 17. Juni 2020]).

- J. Brandrup, M. Bittner, W. Michaeli, G. Menges (Hrsg.): Die Wiederverwertung von Kunststoffen. Carl Hanser Verlag, München/ Wien 1995, ISBN 3-446-17412-5.

- H Rust: Trocknung und Aufbereitung von PET mit dem Planetwalzenextruder. In: Aufbereitungstechnik 2006 - Entgasungsprozesse in der Aufbereitungstechnik. VDI Verlag, 2006, ISBN 3-18-234279-7.

- H Winkelmann, J Liebhold: Wirtschaftliches Aufbereiten von ungetrocknetem PET auf gleichläufigen Zweischneckenextrudern ZE. In: Aufbereitungstechnik 2006 - Entgasungsprozesse in der Aufbereitungstechnik. VDI Verlag, 2006, ISBN 3-18-234279-7.

- VKE (Hrsg.): Kunststoff im Automobil. Einsatz und Verwertung. Verband Kunststofferzeugende Industrie e. V. (VKE). Eigenverlag, 1999.

- VKE (Hrsg.): Kunststoff kann man wiederverwerten. Teil 1: werkstoffliche, rohstoffliche und energetische Verwertungswege. Verband Kunststofferzeugende Industrie e. V. (VKE). Eigenverlag, 1998.

- OMV verwandelt Kunststoffmüll in Treibstoff. In: finanzen.at. Abgerufen am 20. September 2018.

- ReOil: Aus Kunststoff wieder Öl gewinnen. In: Website OMV Konzern. 20. September 2018, abgerufen am 27. September 2020.

- ReOil-Projekt: OMV und Borealis erweitern ihre Partnerschaft am Standort Schwechat. In: RecyclingPortal. 9. Mai 2019, abgerufen am 27. September 2020.

- Mutiertes Enzym zerlegt Plastik in wenigen Stunden. t-online.de, abgerufen am 27. Januar 2021.

- Das Enzym, das Plastik frisst. Frankfurter Rundschau, abgerufen am 27. Januar 2021.

- Wohin mit Europas Abfall, jetzt da China ihn nicht mehr will? In: tagesanzeiger.ch, 4. Januar 2018, abgerufen am 11. Januar 2018.

- F. E. Mark, J. Vehlow: Co-Combustion of End of Life Plastics in MSW Combustors (Memento vom 24. September 2015 im Internet Archive). Association of Plastics Manufacturers in Europe (APME), 1999.

- T. Reinhardt, U. Richers: Entsorgung von Shredderrückständen – ein aktueller Überblick (Memento vom 24. April 2005 im Internet Archive) (PDF; 1,7 MB). Forschungszentrum Karlsruhe (FZK), Januar 2004.

- Liste aller MVA in Deutschland (Memento vom 27. September 2007 im Internet Archive) (Stand: März 2004).

- Kunststoffe aus nachwachsenden Rohstoffen: Vergleichende Ökobilanz für Loose-fill-Packmittel aus Stärke bzw. Polystyrol (Memento vom 1. Mai 2006 im Internet Archive), bifa.de

- PE INTERNATIONAL GmbH: Mechanical Recycling versus Incineration of PVC waste (Memento vom 19. August 2014 im Internet Archive), 1. September 2009.