Verbrennungsmotor

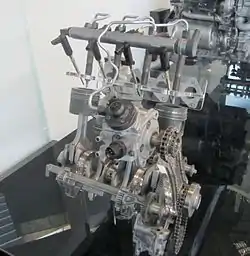

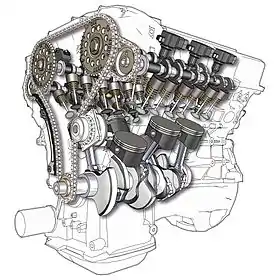

Ein Verbrennungsmotor, in der Patentliteratur auch als Brennkraftmaschine[1] bezeichnet, ist eine Verbrennungskraftmaschine (auch Wärmekraftmaschine), die chemische Energie in mechanische Arbeit umwandelt. Dazu wird in einem Brennraum ein zündfähiges Gemisch aus Kraftstoff und Luft (Sauerstoff) verbrannt. Kennzeichen aller Verbrennungsmotoren ist die innere Verbrennung, also die Erzeugung der Verbrennungswärme im Motor. Die Wärmeausdehnung des so entstehenden Heißgases wird genutzt, um Kolben (beim Wankelmotor Läufer) in Bewegung zu versetzen. Die häufigsten Arten von Verbrennungsmotoren sind Otto- (Fremdzünder) und Dieselmotoren (Selbstzünder). Eine typische Anwendung dieser Motoren ist der Antrieb von Kraftfahrzeugen (kurz Kfz) wie Automobilen oder Motorrädern, Schiffen und Flugzeugen. Für Verbrennungsmotoren in Fahrzeugen wird in der englischen Sprache die Abkürzung ICE (Internal combustion engine) verwendet.

Die kontinuierlich arbeitenden Strahl- und Raketentriebwerke sowie Gasturbinen zählen üblicherweise nicht zu den Verbrennungsmotoren, obwohl auch dort der Kraftstoff innerhalb der Maschine verbrannt wird. Dampfturbinen, Dampfmaschinen oder der Stirlingmotor sind keine Verbrennungsmotoren, da die für ihren Betrieb nötige Wärme außerhalb und nicht zwingend durch Verbrennung erzeugt wird.

1. Ansaugen

2. Verdichten

3. Arbeiten

4. Ausstoßen

Geschichte

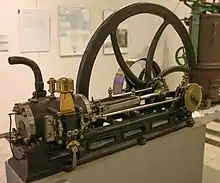

Erste Verbrennungsmotoren waren bereits in den 1850er-Jahren bekannt. Christian Reithmann betrieb in den 1850er Jahren Gasmotoren, die er selbst entwickelt und gebaut hatte. Étienne Lenoir konnte ab 1859 einen Gasmotor betreiben. Im Jahr 1860 wurde damit das Hippomobile betrieben und ging damit in die Geschichte des Automobils ein.

Nach gut 150 Jahren weiterer Entwicklungsarbeit an Verbrennungsmotoren zeichnete sich ein Ende der Möglichkeiten ab. Die kohlenstoffbasierten Verbrennungsmotoren gelten im 21. Jahrhundert zunehmend als unerwünscht. Im November 2021 beschlossen rund 2 Dutzend Staaten auf der Weltklimakonferenz von Glasgow eine Erklärung zum Verbot von Verbrennungsmotoren im Bereich der automobilen Nutzung. Deutschland unterzeichnete die Erklärung mit Hinweis auf nicht ausgeschöpftes Potential alternativer Brennstoffe nicht.[2] Das Entwicklungs- und Anwendungspotential von Verbrennungsmotoren für alternative Energien war bis zum Ende der 2010er-Jahre nicht abschließend erforscht. Anfang der 2020er-Jahre zeichneten sich Möglichkeiten für die Zukunftsfähigkeit von Wasserstoffverbrennungsmotoren ab.

Grundsätzliche Funktionsweise

Bei allen Motoren mit innerer Verbrennung wird nach jedem Arbeitstakt das beteiligte Gas gewechselt, also Abgas ausgestoßen und frisches Gemisch (Frischgas) zugeführt. Die nicht genutzte Verbrennungswärme, die mit dem Abgas entweicht, geht in die Verlustleistung ein.

Moderne Motoren verdichten das dem Arbeitsraum zugeführte Gas, dann wird unter Druck die Verbrennung eingeleitet. Das Gas erwärmt sich stark und der Druck steigt. Der Motor entspannt das heiße Gas (zum Beispiel mit einem zurückweichenden Kolben), Druck und Temperatur des Gases sinken und das Volumen nimmt zu. Dabei verrichtet es mechanische Arbeit. Je nach Bau- und Funktionsweise des Motors werden diese Vorgänge unterschiedlich verwirklicht. Grundlegend für die Funktion als Motor ist, dass wegen der Verbrennung des Kraftstoff-Luft-Gemischs die Ausdehnung des Gemischs bei höherem Druck geschieht als das Verdichten. Der maximal mögliche Wirkungsgrad hängt von den Temperaturniveaus ab, auf dem die Verbrennungswärme zu- und abgeführt wird, und ist vom Verdichtungsverhältnis und dem Kreisprozess abhängig. Große Zweitakt-Dieselmotoren erreichen Wirkungsgrade von knapp über 50 %. Moderne Fahrzeug-Ottomotoren erreichen im besten Arbeitspunkt (etwa in der Mitte des Drehzahlbandes und knapp unter der Volllastkurve) einen effektiven Wirkungsgrad von 40 %. Bei Kraftfahrzeug-Dieselmotoren liegt er bei 43 %.[3] Der Wirkungsgrad ist bei hohen Drehzahlen niedriger und fällt bei sinkender Last stark ab, weil sich die mechanischen Verluste im Motor über die Last kaum ändern. Sie betragen ungefähr 10 % der Volllastleistung und sind fast nur von der Drehzahl abhängig. (siehe Verbrauchskennfeld). Das ist besonders bei Kraftfahrzeugmotoren im Straßenverkehr von Bedeutung, da sie vor allem im unteren Teillastbereich betrieben werden.[4] Der durchschnittliche Wirkungsgrad eines Kfz-Motors liegt daher sehr viel niedriger als die Maximalwerte. Crastan gibt zum Beispiel für ein herkömmliches Fahrzeug mit Ottomotor einen durchschnittlichen Wirkungsgrad von 20 % an.[5]

Bezeichnungen

Der Allgemeine Deutsche Sprachverein unternahm in der ersten Hälfte des 20. Jahrhunderts Versuche das zusammengesetzte Fremdwort Explosionsmotor einzudeutschen. Aus „Explosion“ wurde „Zerknall“ (wie heute noch in „Kesselzerknall“) und aus „Motor“ wurde unter anderem „Treiber“. So lautete die Vorgeschlagene deutsche Bezeichnung für einen Verbrennungsmotor „Zerknalltreibling“ die sich heute nur noch als scherzhafte Bezeichnung erhalten hat.

Einteilung

In der Geschichte des Motorenbaus sind viele Konzepte erdacht und realisiert worden, die nicht unbedingt in das folgende Raster passen, zum Beispiel Ottomotoren mit Direkteinspritzung oder Vielstoffmotoren. Zugunsten der Übersichtlichkeit werden diese Sonderfälle hier nicht betrachtet.

Dazu gehören der Wankelmotor (Ottomotor mit Rotationskolben und Schlitzsteuerung) oder Schiffsdieselmotoren, die oft als Zweitakt-Dieselmotor mit Auslassventilen konzipiert sind.

Nach dem Arbeitsverfahren

- Viertaktverfahren (Viertaktmotor)

- Jeder der vier Arbeitsschritte läuft während eines Taktes ab. Mit Takt ist ein Kolbenhub gemeint, das heißt eine vollständige Aufwärts- oder Abwärtsbewegung des Kolbens. Während eines Arbeitszyklus mit vier Takten dreht sich die Kurbelwelle also zweimal. Eine Umdrehung dient dem Gaswechsel. Frischgas und Abgas sind voneinander getrennt (geschlossener Gaswechsel). In der Praxis kommt es aber doch zu einer kurzen Berührung während der sogenannten Ventilüberschneidung.

- Zweitaktverfahren (Zweitaktmotor)

- Auch beim Zweitaktverfahren wird das Gas während zweier Kolbenhübe (= Takte) kalt verdichtet und warm ausgedehnt. Das Abgas wird kurz im Zeitraum kurz vor und nach dem unteren Totpunkt des Kolbens durch frisches Gas ersetzt, das unter Druck in den Zylinder geblasen wird. Daher ist für den Gaswechsel ein eigenes Spülgebläse notwendig. Bei kleinen (Otto)-Motoren ist das die Kolbenunterseite im Kurbelgehäuse, größere Motoren haben in der Regel eigen- oder fremdangetriebene Turbo- oder Roots-Gebläse, auch kombiniert mit einem Turbolader. Die Kurbelwelle dreht sich während eines Arbeitszyklus nur einmal. Der Gaswechsel ist offen, das heißt, es kommt zu einer partiellen Durchmischung von Frischgas und Abgas.

- Compoundmotor

- Im Compoundmotor wird das Gas stufenweise komprimiert und expandiert. Dazu hat der Compoundmotor zwei Verbrennungszylinder und einen dem Vorkomprimieren und Ausstoßen der Gase dienenden Mittelzylinder, dessen Kolben doppeltwirkend ist. Der Kolben im Mittelzylinder saugt die Verbrennungsluft auf seiner Unterseite beim Aufwärtsgang an und komprimiert sie im Abwärtsgang. Die komprimierte Luft wird in einen der Verbrennungszylinder geleitet, wo sie weiter komprimiert wird. Ist der Kolben des Verbrennungszylinders kurz vor dem oberen Totpunkt angekommen, wird der Kraftstoff eingeblasen. Der Kraftstoff verbrennt und durch die expandierenden Gase wird der Kolben nach unten gedrückt. In seinem Aufwärtsgang schiebt der Kolben die Gase nun aber nicht in den Auspuff, sondern zurück in den Mittelzylinder, aber auf die Oberseite. Die weiter expandierenden Gase schieben den Kolben dadurch nach unten, wodurch er die bereits angesaugte Luft vorkomprimiert; beim Aufwärtsgang des Kolbens werden die Gase dann ausgestoßen. Die Arbeitsspiele des Motors haben zu diesem Zeitpunkt bereits von neuem begonnen. Der Mittelzylinder arbeitet im Zweitakt, während die Verbrennungszylinder im Viertakt arbeiten. Deshalb sind für einen Mittelzylinder zwei Verbrennungszylinder erforderlich. Rudolf Diesel ließ sich den Compoundmotor im Rahmen des Patentes DRP 67207 patentieren. Diesel erhoffte sich vom Compoundmotor einen hohen Wirkungsgrad. Im Laufe des Jahres 1896 entstand ein nach den 1894/1895 angefertigten Zeichnungen Nadrowskis gebauter Prototyp, der erst 1897 fertiggestellt wurde. Die Testläufe zeigten, dass aufgrund des hohen Wärmeverlustes beim Überströmen der Gase vom Verbrennungszylinder in den Mittelzylinder kein hoher Wirkungsgrad erzielbar war. Im Leerlauf betrug der Petroleumverbrauch laut Diesel 499 g·PSi·h−1 (678 g·kWi·h−1), zum Vergleich dazu verbrauchte der erste funktionsfähige Dieselmotor bei Nennleistung lediglich 238 g·PS·h−1 (324 g·kW·h−1) Petroleum.[6]

- Split-Cycle-Motor (Scuderi-Motor)

- Der Scuderi-Motor arbeitet mit vier getrennten Takten, die jedoch auf zwei Zylinder aufgeteilt sind. Die vier Arbeitsschritte Ansaugen, Verdichten, Verbrennen und Ausstoßen werden auf zwei Zylinder verteilt, die konstruktiv für ihre Aufgabe ausgelegt werden. Es handelt sich um ein altbekanntes Verfahren, das jedoch erst jüngst (2007) zum Bau eines Prototyps geführt hat.

Nach dem Bewegungsablauf

- Hubkolbenmotor (typischerweise Schubkurbel mit Pleuel und Kurbelwelle bei großen Motoren zusätzlich Kreuzkopf und Kolbenstange, exotische Konstruktionen Freikolbenmotor, Knickpleuelmotor, Kurbelschlaufenmotor oder kurbelwellenlose Kurvenscheibenmotoren)

- Rotationskolbenmotor (zum Beispiel der Wankelmotor)

Nach dem Gemischbildungsverfahren

Ottomotoren arbeiten in der Regel mit ungefähr konstantem Verbrennungsluftverhältnis, das heißt pro eine Masseeinheit Kraftstoff werden 13 bis 15 Masseeinheiten Luft hinzugemischt. Zur Verbrennung von 1 kg Benzin werden 14,5 kg Luft benötigt; ein solches Kraftstoff-Luft-Gemisch wird als stöchiometrisch (Luftzahl ) bezeichnet. Ist mehr Luft als nötig im Brennraum, so ist das Gemisch überstöchiometrisch, mager (), ist zu wenig Luft im Brennraum, so ist das Gemisch unterstöchiometrisch, fett (). Um die Abgase in einem Katalysator mit maximaler Wirkung zu entgiften, ist eine Luftzahl von 1 erforderlich. Dieselmotoren arbeiten mit variabler Luftzahl, etwa von 10 bis 1,3.

Die Gemischbildung kann sowohl innerhalb, als auch außerhalb des Brennraums stattfinden, wobei der bedeutendste Selbstzündermotor, der Dieselmotor, nur mit Gemischbildung innerhalb des Brennraumes funktioniert.

- Äußere Gemischbildung

- Es wird ein zündfähiges Gasgemisch über den Ansaugtrakt in den Zylinder geführt und dort verdichtet. Das ermöglicht hohe Drehzahlen, da es ohne Verzögerung verbrennt, sobald gezündet wird. Durch überhöhte Temperatur (heißer Motor, hohe Verdichtung bei Volllast) kann es zu unkontrollierter Selbstzündung kommen. Dieser Klopfen genannte Effekt begrenzt das Verdichtungsverhältnis. Die Klopffestigkeit eines Kraftstoffs wird mit der Oktanzahl angegeben und kann durch den Zusatz von Antiklopfmitteln verringert werden. Nach der Zündung kann die Verbrennung gewöhnlich nicht mehr beeinflusst werden. Die äußere Gemischbildung kann auf zwei Arten erfolgen:

- Vergaser zerstäuben das Benzin in feine Tröpfchen und bilden so ein Aerosol, das in die Zylinder geführt wird. Bis in die 1990er Jahre waren sie im Automobilbau üblich und werden heute fast nur noch in Kleinmotoren eingesetzt.

- Bei der indirekten Benzineinspritzung, der Saugrohreinspritzung, wird der Kraftstoff mit vergleichsweise geringem Druck im Ansaugtrakt kurz vor dem/den Einlassventil(en) dem Luftstrom beigemengt. Vorteile gegenüber dem Vergaser sind unter anderem die schnellere und präzisere Steuerung der Kraftstoffmenge und die Lageunabhängigkeit (wichtig zum Beispiel bei Flugmotoren).

- Innere Gemischbildung, Direkteinspritzung

- Vom Zylinder wird nur Luft angesaugt und verdichtet. Erst unmittelbar vor der Verbrennung wird mit hohem Druck der Kraftstoff direkt in den Brennraum eingespritzt, weshalb der Wirkungsgrad durch höhere Verdichtung gesteigert werden kann. Nach Einspritzbeginn benötigt der Kraftstoff Zeit zum Verdampfen und Durchmischen mit der Luft. Die Verbrennung beginnt verzögert und begrenzt so die maximale Motordrehzahl.

Nach dem Zündverfahren

.gif)

- Fremdzündung, entweder gesteuert oder ungesteuert als Glühzündung

- Selbstzündung bzw. homogene Kompressionszündung (HCCI)

Die Fremdzündung ist Merkmal verschiedener Motoren, unter anderem des Ottomotors. Dabei wird das Entzünden des Kraftstoffluftgemisches durch eine Zündhilfe eingeleitet, in der Regel kurz vor dem oberen Totpunkt. Ottomotoren haben dafür Zündkerzen. Gibt es keine Zündkerze und ist die Fremdzündung unkontrolliert, so spricht man von Glühzündung. Die ersten Motoren von Gottlieb Daimler arbeiteten mit Glühzündung. Ein früher verbreiteter Glühzündermotor ist der Glühkopfmotor, nach seinem Erfinder auch Akroydmotor genannt. In Deutschland ist er insbesondere aus Ackerschleppern der Marke Lanz Bulldog bekannt, in Skandinavien als Motor von Fischerbooten, unter anderem von Bolinders. Bei diesen Motoren muss vor dem Start ein Glühkopf genannter Teil des Zylinderkopfs erhitzt werden, etwa mit einer Lötlampe, ehe die Zündung einsetzen kann. In den Glühkopf wird der Treibstoff während des Verdichtungstaktes eingespritzt. Heute werden Glühzündermotoren (die allerdings nicht nach dem Akroydverfahren arbeiten) vorwiegend im Modellbau verwendet. Beim Ottomotor können in seltenen Fällen Glühzündungen nach dem Abstellen des Motors vorkommen, sie wirken sich aber schädlich auf das Triebwerk aus und sind daher unerwünscht.

Die Selbstzündung ist Merkmal verschiedener Motoren, bekanntester Selbstzünder ist der Dieselmotor. Bei einem Selbstzündermotor werden keine Zündhilfen eingesetzt, die Zündung wird stattdessen ausschließlich durch Kompressionswärme eingeleitet. Die Arbeitsweise der Selbstzündermotoren ist von ihrem Funktionsprinzip abhängig: bei einem Dieselmotor wird zuerst reine Luft stark verdichtet und dadurch erhitzt. Kurz vor dem oberen Totpunkt (OT) wird der Dieselkraftstoff eingespritzt, der sich durch die Hitze von selbst entzündet. Da sich der Kraftstoff im Dieselmotor aufgrund der späten Einspritzung entzündet, bevor sich ein homogenes Gemisch bilden kann, spricht man beim Dieselmotor von heterogenem Gemisch. Bei sogenannten HCCI-Motoren wird hingegen ein homogenes Gemisch gebildet, das sich nur durch die Kompressionswärme entzünden soll. Anders als beim Dieselmotor muss daher die Einspritzung des Kraftstoffes früh erfolgen, damit das Gemisch bis zur Zündung gut durchmischt (homogen) ist. Dadurch werden bessere Emissionswerte erreicht. Einige Modellbaumotoren arbeiten ebenfalls mit homogener Kompressionszündung, das Gemisch wird hier mit einem Vergaser gebildet, das Verdichtungsverhältnis kann mit einer Schraube verstellt werden.

Nach dem Brennverfahren

Mit Brennverfahren bzw. Verbrennungsverfahren bezeichnet man bei Verbrennungsmotoren den Ablauf, in dem der Treibstoff im Motor verbrennt.

- die Schichtladung (Ottomotor)

- das BPI-Brennverfahren (mit Vorkammerzündkerze; Ottomotor)

- das Strahlgeführtes Brennverfahren (Ottomotor)

Nach dem Kühlverfahren

- Flüssigkeitskühlung

- Verdampfungskühlung

- Luftkühlung

- Ölkühlung

- Kombinationen aus Luft-/Ölkühlung (SAME)

- Stickstoffkühlung

Nach dem Grad der Schnellläufigkeit

In früheren Jahren wurde der Grad der Schnellläufigkeit aufgrund der Kolbengeschwindigkeit, später vermehrt durch die Drehzahl bestimmt. Bei Großmotoren[7] (Schiffe, Bahn, Stromerzeuger) unterscheidet man drei Klassen:

- Langsamläufer bis 300/min, die im Zweitaktverfahren arbeiten und für Schweröl tauglich sind

- Mittelschnellläufer zwischen 300 und 1200/min, die überwiegend schweröltaugliche Viertaktmotoren sind

- Schnellläufer ab 1000/min als Viertakter, die für Schweröl nicht mehr geeignet sind.

Nach weiteren Definitionen gibt es

- Mittelläufer bis 2000/min für Boots- und Binnenschiffsmotoren, Hilfsaggregate und ähnliches

- Schnellläufer über 2000/min als Otto- und Dieselmotoren für Fahrzeuge[8]

- Nach Schrön

Hans Schrön unterscheidet im 1942 erschienenen Werk Die Verbrennungskraftmaschine zwischen drei verschiedenen Typen, den Langsamläufern, den Mittelläufern und den Schnellläufern. Als Unterscheidungsmerkmal zieht Schrön die Kolbengeschwindigkeit heran. Den Umstand, dass noch nicht alle Motoren als Schnellläufer konstruiert sind, sieht er in Punkten, die bei der Konzeption eine wichtigere Rolle als hohe Drehzahlen spielen. Die Langsamläufer und Mittelläufer sollen möglichst eine hohe Lebensdauer und Störungsfreiheit haben, dazu zählen Stationärmotoren und Schiffsmotoren. Bei Schiffsmotoren weist Schrön ebenfalls auf den Vorteil des hohen Wirkungsgrades hin. Weitere Mittelläufer sind unter anderem Triebwagen-, Lastkraftwagen-, Traktoren- und Kampffahrzeugmotoren. Schnellläufer sollen eine niedrige Masse, wenig Volumen und gute Einbaufähigkeiten haben, gegebenenfalls spielt die größtmögliche Leistung noch eine Rolle. Als Anwendungsbereich kommen Schnellboote, Flugzeuge und Leichtfahrzeuge in Betracht. Schnellläufer können sowohl Diesel- als auch Ottomotoren sein.[9]

- Dieselmotoren nach Mau

Günter Mau unterscheidet den Grad der Schnellläufigkeit bei Dieselmotoren wie folgt:[10]

- Langsamläufer: bis rund 300 min−1

- Mittelschnellläufer: kleiner 1000 min−1

- Schnellläufer: größer gleich 1000 min−1

Nach Bauformen und Anzahl der Zylinder

Abhängig von der Anzahl der Zylinder werden/wurden Otto- und Dieselmotoren bzw. Viertakt- und Zweitakt-Motoren gebaut als:

- Einzylindermotor (1)

- Reihenmotor (2/Parallel-Twin, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14)

- U-Motor (4, 12, 16)

- V-Motor (2, 4, 6, 8, 10, 12, 16, 20, 24)

- VR-Motor (4, 5, 6, 8, 12, 16)

- W-Motor (3, 6, 8, 12, 16, 18, 24)

- Boxermotor (2, 4, 6, 8, 12)

- H-Motor (16, 24, 40)

- Sternmotor (3, 5, 7, 9, 11)

- Y-Motor (3, 6, 12, 18, 24)

- X-Motor (16, 24)

- Reihensternmotor (6×2=12, 4×3=12, 6×4=24, 4×5=20, 2×6=12, 4×6=24, 5×6=30, 6×6=36, 3×7=21, 4×7=28, 4×9=36, 7×6=42, 7×8=56)

- Mehrfachsternmotor (2×3=6, 2×7=14, 2×9=18, 4×7=28)

- Umlaufmotor (1, 2, 4, 5, 7, 9, 14)

- Gegenkolbenmotor (Zweitaktmotoren, fast nur Diesel), zum Beispiel Junkers Jumo 205 (zwei Kurbelwellen), Napier Deltic (drei Kurbelwellen im Dreieck angeordnet)

- Taumelscheibenmotor (nur Vier-Takt)

Die fettgedruckten Bauformen und Zylinderzahlen sind heute in Kraftfahrzeugen gebräuchlich. Der Verbrennungsmotor mit der höchsten Zahl an Zylindern, der je gebaut wurde, ist der Reihensternmotor Swesda M520 mit 56 Zylindern in sieben Zylinderbänken zu jeweils acht Zylindern.

Viertakt-Sternmotoren haben immer eine ungerade Zylinderzahl pro Stern. Der Grund dafür ist, dass beim Viertaktmotor jeder Zylinder nur in jeder zweiten Umdrehung gezündet wird, sodass eine durchgängige Zündfolge, die für den ruhigen, vibrationsfreien Lauf des Motors erforderlich ist, nur mit ungeraden Zylinderzahlen erzielt werden kann. Mehrfachsternmotoren wie die 14-Zylinder-Doppelsternmotoren BMW 801 und Wright R-2600 oder auch der P & W R-4360 (28 Zylinder in vier Sternen zu je sieben) haben jedoch eine gerade Zylinderzahl.

Davon sind die Reihensternmotoren zu unterscheiden, bei denen mehrere Zylinderbänke sternförmig um die Kurbelwelle angeordnet sind. Dies waren zum Beispiel der Daimler-Benz DB 604, Rolls-Royce Vulture und Allison X-4520 (X-Motoren mit vier Zylinderbänken zu je sechs Zylindern = 24 Zylinder), Junkers Jumo 222 und Dobrynin WD-4K (ebenfalls 24 Zylinder, jedoch als Hexagon mit sechs Zylinderbänken zu je vier Zylindern) und der Zwölfzylindermotor Curtiss H-1640 Chieftain mit sechs Zylinderbänken zu je zwei Zylindern.

Im Motorsport werden vereinzelt trotz der höheren Unwucht auch V-Motoren mit ungeraden Zylinderzahlen (drei oder fünf) gebaut.

Als langsam laufende Schiffsdiesel gibt es Reihenmotoren mit bis zu 14 Zylindern sowie V-Motoren mit 20 oder 24 Zylindern.

Ungewöhnliche Bauarten

Der Wankelmotor ist ein Drehkolbenmotor, der von Felix Wankel erfunden und nach ihm benannt ist. Beim Wankelmotor sind zwei kinematische Formen möglich: Zum einen der Kreiskolbenmotor, bei dem ein bogig-dreieckiger Kolben (Gleichdick) in einem oval-scheibenförmigen Gehäuse auf einer von der Exzenterwelle bestimmten Kreisbahn umläuft. Zum anderen der Drehkolbenmotor, bei dem sowohl der bogig-dreieckige Läufer als auch die oval-scheibenförmige Hüllfigur (Trochoide) auf leicht versetzten Achsen um ihre Schwerpunkte rotieren.

Der Stelzer-Motor, benannt nach seinem Erfinder Frank Stelzer, ist ein Zweitakt-Freikolbenmotor mit einem beweglichen Teil, das „Stufenkolben“ genannt wird. Es besteht aus drei starr durch eine Kolbenstange verbundenen Kolben. Der mittlere ist ein doppelt wirkender Scheibenkolben als Spülpumpe für die beiden äußeren Arbeitskolben, die als Kolben schlitzgesteuerter, gleichstromgespülter Zweitakter arbeiten. Wegen der Kolbenstange sind die Brennräume dieser Zweitakter ringförmig. Die äußeren Enden des Stufenkolbens bewegen sich aus dem Motorblock heraus und können Teil einer Arbeitsmaschine sein, zum Beispiel eines Verdichters oder elektrischen Generators.

Der Mederer-Motor und der Kreuzschleifenmotor haben einen etwas anderen Bewegungsablauf des Kolbens.

Der Kugelmotor: Der erste patentierte Kugelmotor wurde von Frank Berry 1961 in den USA entwickelt. Es folgte ein weiteres Modell, das von dem Diplom-Physiker Wolfhart Willimczik nach 1974 entwickelt wurde und nach dem Zweitakt-Prinzip arbeitet. Herbert Hüttlin entwickelte einen Kugelmotor, der mit gekrümmten Kolben arbeitet, die sich gegeneinander bewegen. Dieser Motor wird im Schrifttum unter dem Oberbegriff Rotationskolbenmaschine genannt. Von Arnold Wagner wird der Hiteng-Kugelmotor entwickelt. Der Hiteng-Kugelmotor arbeitet mit zwei Doppelkolben, die sich in einem kugelförmigen Gehäuse drehen. Der Erfinder bezeichnet diesen Motor als Schwenkkolbenmaschine.

In der ersten Hälfte des 20. Jahrhunderts wurde eine Reihe exotischer Konstruktionen entworfen, die jedoch das Prototypstadium nicht überschritten. Durch Fortschritte der Werkstoffforschung sind Lösungen für Probleme alter Konstruktionen möglich.

Partikelemission durch die Verbrennung

Partikel im Abgas von Verbrennungsmotoren (10–1000 nm) sind kleiner als andere, etwa durch Reifenabrieb (15.000 nm) verursachte. Wie jene bestehen sie aber aus Ruß und Kohlenwasserstoffen (zum Beispiel PAK). Ihre für den Menschen vermutete Gesundheitsrelevanz erhalten die Abgasnanopartikel aufgrund ihrer Oberfläche und Größe. Sie können Zellmembranen verletzen (Ruß) oder mit ihnen reagieren (PAK).[11] Durch ihre Größe (als Nanopartikel bezeichnet man alles unter 100 nm) gelingt ihnen die Überwindung der oberen Atemwege und der Lungenwand und damit der Eintritt in den Blutkreislauf (vgl.). Dosis, Einwirkzeit, Projizierbarkeit von Tierversuchen auf den Menschen und Begleitumstände wie das Rauchen von Studienteilnehmern bilden die Zielsetzungen derzeitiger Forschung.[12] Dem vorgreifend begrenzt die Euro 6 Abgasnorm für 2014 erstmals die Partikelmenge (Entwurfswert: 6×1011 Stück pro km) und nicht mehr nur ihre Masse.[13] Die Masse wird durch die entscheidenden Nanopartikel nur zu 20 % beeinflusst, beim Diesel die Gesamtmasse aber durch geschlossene Partikelfilter bereits um 97 % reduziert.[14][15] Das zeigt, dass die dortige Ansammlung von Filtrat auch relevante Mengen von Nanopartikeln weit unter der eigentlichen Filterporengröße von 1000 nm abfängt.[16][17] Mit dieser Reduktion minimiert der Filter zudem die Klimawirksamkeit der Partikel. Die dunkle Rußfarbe macht die Partikel zu Wärmeabsorbern. Damit erwärmen sie direkt die rußbelastete Luft und nach Ablagerung auch Schneeflächen in der Arktis, die sie durch Luftströmungen etwa von Europa her erreichen.[18]

Benzin- und Dieselmotoren produzieren während Volllast- und Kaltstartphasen vergleichbare Mengen und Größen an Partikeln.[19][20] In beiden Phasen wird mehr Kraftstoff eingespritzt, als der Sauerstoff im Zylinder verbrennen kann („angefettetes Gemisch“). In Kaltstartphasen geschieht dies zur Katalysatorerwärmung, unter Volllast zur Motorkühlung. Während Benzinmotoren nur im angefetteten Betrieb Partikel durch Sauerstoffmangel erzeugen, entstehen diese beim Diesel selbst im Magerbetrieb und damit während aller Betriebsphasen.[21][22] Daher liegt die Partikelmenge des Benziners insgesamt dennoch auf dem niedrigen Niveau eines Diesels mit geschlossenem Filtersystem.[23]

Ursächlich für den Dieselruß sind seine doppelt so langkettigen Aromate (vgl. Benzin). Sie weisen einen deutlich höheren Siedepunkt auf (von 170 bis 390 °C anstatt 25 bis 210 °C). Gleichzeitig liegt die Verbrennungstemperatur des Diesels aber 500 °C unterhalb der des Benzinmotors.[24] Benzin verdampft daher vollständiger als Diesel. Dessen früher siedende Bestandteile verdampfen zuerst, was den Resttropfen aus Aromaten höherer Siedepunkte zusätzlich auf niederer Temperatur hält (vgl.). Die nicht verdampften Aromate werden während der Selbstzündungsphase temperaturbedingt in ihre Bestandteile gecrackt. Zu diesen zählt der Kohlenstoff, also Ruß.

Die Partikelzusammensetzung unterscheidet sich aufgrund der Chemie beider Kraftstoffe. So überwiegen beim Benzinmotor die PAK-Partikel, beim Dieselmotor sind es die Rußpartikel.[25] Sichtbar werden die Partikel erst durch Aneinanderlagerung. Sichtbare Partikel sind nicht mehr lungengängig und werden meist schon im oberen Atemweg ausgefiltert und abgebaut. Anlagerungen finden im Auspuff und besonders im Partikelfilter statt. Die dortige Ansammlung des Filtrats fängt auch Partikel weit unter der eigentlichen Filterporengröße (1 µm) ab. Damit sinkt die Partikelanzahl auf das Niveau eines Benzinmotors.[23] Erkennbar wird die Partikelanlagerung im Auspuff. Fehlt diese, verfügt ein Diesel über ein geschlossenes Filtersystem und ein Benziner über wenige Anteile von Kaltstart- und Volllastphasen.

Kraftstoffe

- Motorenbenzin (siehe auch: Ottokraftstoff, Oktanzahl)

- Dieselkraftstoff

- JP-8 (Turbinenkraftstoff, Anwendung in militärischen Dieselmotoren)

- Kerosin (Turbinenkraftstoff, Anwendung in militärischen Dieselmotoren)

- Biodiesel (Pflanzenöl nach Veresterung)

- Pflanzenöl

- Fettsäuremethylester (als Beimischung zum Diesel)

- Autogas (LPG)

- Methan (Erdgas (CNG); Biogas; Holzgas)

- Methanol (MeOH; CH3OH)

- Ethanol (EtOH; C2H5OH; rein oder als Beimischung)

- Hythan (CH4 und H2)

- Teeröl, Schweröl (für größere stationäre Motoren und Schiffsmotoren)

- Kohlenstaub

- Wasserstoff

- Generatorgas

- Gichtgas

- Holzgas

- Nitromethan (meist nur als Kraftstoffzusatz)

Wichtige Motorenbauer

- Carl Benz

- Georges Bouton

- George Brayton

- Edward N. Cole

- Clessie Cummins

- Gottlieb Daimler

- Joseph Day

- Philippe Lebon d'Humbersin

- Rudolf Diesel

- Ludwig Elsbett

- Hugo Junkers

- Frederick W. Lanchester

- Eugen Langen

- Étienne Lenoir

- Frank Perkins (Ingenieur)

- Siegfried Marcus

- Wilhelm Maybach

- Nicolaus Otto

- Harry Ricardo

- Isaac de Rivaz

- Robert Stirling

- Felix Wankel

Ausblick

Beim Einsatz von Kohlenstoffverbindungen als Kraftstoff emittieren Verbrennungsmotoren Kohlenstoffdioxid (CO2). Aufgrund der üblicherweise fossilen Herkunft dieser Kraftstoffe steigt damit die CO2-Konzentration in der Atmosphäre, was zur globalen Erwärmung beiträgt. Viele Länder fördern deshalb den Verkauf von Elektroautos und/oder von Hybridelektrokraftfahrzeugen (siehe auch Elektromobilitätsgesetz und Elektromobilität #Förderwürdigkeit). Eine zunehmende Zahl von Ländern plant, den Verkauf von Neuwagen mit Verbrennungsmotor ab einem bestimmten Stichtag zu verbieten.[26]

Eine Alternative zu der Umstellung auf Elektromotoren, insbesondere für Bereiche in denen diese schwierig umzusetzen ist, stellt der klimaneutrale Betrieb von Verbrennungsmotoren mit Kraftstoffen regenerativer Herkunft (z. B. Biokraftstoffe oder E-Fuels) dar. Auch dafür existieren Förderprogramme, beispielsweise in Deutschland.[27]

Siehe auch

Literatur

- Hans-Hermann Braess Vieweg Handbuch Kraftfahrzeugtechnik. 6. Auflage. Vieweg+Teubner Verlag, Wiesbaden 2011, ISBN 978-3-8348-1011-3.

- Wolfgang Kalide: Kolben und Strömungsmaschinen. 1. Auflage. Carl Hanser Verlag, München/ Wien 1974, ISBN 3-446-11752-0.

- Jan Trommelmans: Das Auto und seine Technik. 1. Auflage. Motorbuchverlag, Stuttgart 1992, ISBN 3-613-01288-X.

- Hans Jörg Leyhausen: Die Meisterprüfung im Kfz-Handwerk. Teil 1, 12. Auflage. Vogel Buchverlag, Würzburg 1991, ISBN 3-8023-0857-3.

- Wilfried Staudt: Handbuch Fahrzeugtechnik. Band 2, 1. Auflage. Bildungsverlag EINS, Troisdorf 2005, ISBN 3-427-04522-6.

- Peter A. Wellers, Hermann Strobel, Erich Auch-Schwelk: Fachkunde Fahrzeugtechnik. 5. Auflage. Holland + Josenhans Verlag, Stuttgart 1997, ISBN 3-7782-3520-6.

- Gernot Greiner: Verbrennungsmotoren im Auto- und Flugmodellbau. Franzis Verlag, Poing bei München 2012, ISBN 978-3-645-65090-8.

- Helmut Hütten: Motoren: Technik – Praxis – Geschichte. 10. Auflage. Motorbuch Verlag, Stuttgart 1997, ISBN 3-87943-326-7.

Weblinks

Einzelnachweise

- Nach Definition der IPC-Klasse F02 „Brennkraftmaschinen; mit Heißgas oder Abgasen betriebene Kraftmaschinenanlagen“, Untergruppe F02B „Brennkraftmaschinen mit innerer Verbrennung mit Verdrängerwirkung; Brennkraftmaschinen allgemein“ werden Erfindungen von Verbrennungsmotoren von den Patentämtern in diese Klassen eingeordnet.

- Zwei Dutzend Staaten einig bei Enddatum für Verbrennermotoren – Deutschland nicht dabei. RedaktionsNetzwerk Deutschland, 11. Oktober 2021, abgerufen am 14. Dezember 2021.

- Vieweg Handbuch Kraftfahrzeugtechnik S. 162, ISBN 978-3-8348-1011-3.

- Vgl. Peter Hofmann, Hybridfahrzeuge. Wien 2010, S. 72f.

- Valentin Crastan, Elektrische Energieversorgung 2. Berlin Heidelberg 2012, S. 57.

- Rudolf C. K. Diesel: Die Entstehung des Dieselmotors. Springer, Berlin 1913, ISBN 978-3-642-64940-0, S. 85; 130–140

- Siehe G. P. Merker, R. Teichmann (Hrsg.): Grundlagen Verbrennungsmotoren. 7. Auflage. Springer Fachmedien, Wiesbaden 2014, ISBN 978-3-658-03194-7, Abschnitt 3.8 „Großdieselmotoren“.

- Harald Maass: Gestaltung und Hauptabmessungen der Verbrennungskraftmaschine. Springer-Verlag, 1979, ISBN 3-211-81562-7, S. 81–82. (books.google.de)

- Hans Schrön: Die Dynamik der Verbrennungskraftmaschine. In: Hans List (Hrsg.): Die Verbrennungskraftmaschine. Nr. 8. Springer, 1942, ISBN 978-3-662-01905-4, S. 9, doi:10.1007/978-3-662-02200-9.

- Günter Mau: Handbuch Dieselmotoren im Kraftwerks- und Schiffsbetrieb. Vieweg, Braunschweig/ Wiesbaden 1984, ISBN 3-528-14889-6, S. 15.

- Passierfähigkeit von Abgasnanopartikeln (Memento vom 8. Februar 2008 im Internet Archive).

- S. 51ff: Forschungsübersicht zu Abgasfeinstaub November 2007 (Seite nicht mehr abrufbar, Suche in Webarchiven) .

- Partikelanzahl ab Euro 6 begrenzt (Memento vom 22. Februar 2014 im Internet Archive).

- Partikelverteilung nach Größe und Masse (Seite nicht mehr abrufbar, Suche in Webarchiven)

- [https://de.wikipedia.org/w/index.php?title=Wikipedia:Defekte_Weblinks&dwl=http://www.empa.ch/plugin/template/empa/*/65546 Seite nicht mehr abrufbar], Suche in Webarchiven: [http://timetravel.mementoweb.org/list/2010/http://www.empa.ch/plugin/template/empa/*/65546 S. 16: 97%ige Reduktion der Gesamtpartikelzahl durch geschlossenen Filter].

- Nanopartikel-Reduktion durch geschlossenen Filter um 95 % (Seite nicht mehr abrufbar, Suche in Webarchiven)

- [https://de.wikipedia.org/w/index.php?title=Wikipedia:Defekte_Weblinks&dwl=http://www.empa.ch/plugin/template/empa/*/65546 Seite nicht mehr abrufbar], Suche in Webarchiven: [http://timetravel.mementoweb.org/list/2010/http://www.empa.ch/plugin/template/empa/*/65546 S. 17 Nanopartikel-Reduktion durch geschlossenen Filter um 99,5 %].

- Kampagne mehrerer Umweltverbände für den Dieselpartikelfilter aus Klimagründen (Memento vom 27. Dezember 2009 im Internet Archive).

- Gleiche Partikelmengen und -größen in Diesel- und Benzinmotoren bei Volllast und Kaltstartphasen (Memento vom 8. Juli 2012 im Webarchiv archive.today)

- S. 49 Gleiche Partikelgrößen in Diesel- und Benzinmotoren bei Volllast und Kaltstartphasen (Seite nicht mehr abrufbar, Suche in Webarchiven) .

- Xiangdong Chen, Dave OudeNijeweme, Richard Stone, Philip Price: Cold Start Particulate Emissions from a Second Generation DI Gasoline Engine. Nr. 2007-01-1931. SAE Technical Paper, Warrendale, PA 23. Juli 2007 (sae.org [abgerufen am 10. März 2019]).

- Partikel im Benzinmotor bei Volllast.

- [https://de.wikipedia.org/w/index.php?title=Wikipedia:Defekte_Weblinks&dwl=http://www.empa.ch/plugin/template/empa/*/65546 Seite nicht mehr abrufbar], Suche in Webarchiven: [http://timetravel.mementoweb.org/list/2010/http://www.empa.ch/plugin/template/empa/*/65546 S. 16/17: Gleiche Partikelmengen, -massen und damit auch -größen in Diesel- und Benzinmotoren während Fahrzyklus#Artemis-Zyklus|realer Fahrbedingungen].

- Temperaturen im Motor.

- S. 48 Bestandteile der Partikel (Seite nicht mehr abrufbar, Suche in Webarchiven) .

- Torsten Seibt, Thomas Harloff, Uli Baumann, Gregor Hebermehl: Verbot von Diesel- und Benziner-Autos: Die Ausstiegs-Fahrpläne der Länder. In: auto motor und sport. 18. Mai 2021, abgerufen am 30. Mai 2021.

- Förderangebote Regenerative Kraftstoffe. Abgerufen am 17. Februar 2022.