Saugrohreinspritzung

Die Saugrohreinspritzung ist ein Verfahren zur äußeren Gemischbildung bei Verbrennungsmotoren, vor allem bei Ottomotoren. Der Kraftstoff wird in das Saugrohr des Motors eingespritzt, wo er sich mit der angesaugten Luft vermischt. Vom Kolben wird ein Kraftstoff-Luft-Gemisch angesaugt, bei dem Luft und Kraftstoff gleichmäßig in einem Verhältnis verteilt sind, das eine vollständige Verbrennung des Kraftstoffes erlaubt, ohne dass Sauerstoff übrig bleibt (homogenes, stöchiometrisches Gemisch). Der Übergang von der Gemischbildung zur Ansaugung ist fließend. Die Steuerung der Einspritzung kann dabei mechanisch oder elektronisch erfolgen, es kann kontinuierlich oder mit Unterbrechungen (intermittierend) eingespritzt werden. Die Saugrohreinspritzung löste in den 1970er- und 1980er-Jahren im Automobilbereich den Vergaser ab. Jedoch wird seit der Jahrtausendwende durch die Automobilhersteller zunehmend die Benzindirekteinspritzung anstelle der Saugrohreinspritzung eingesetzt.

Es gibt im Wesentlichen zwei Bauarten, die Einpunkt- und die Mehrpunkteinspritzung; während die Einpunkteinspritzung nur eine Einspritzdüse für alle Zylinder unmittelbar hinter der Drosselklappe hat, ist bei der Mehrpunkteinspritzung für jeden Zylinder eine Einspritzdüse vor dem Einlassventil eingebaut. Im Englischen sind zur Unterscheidung dieser beiden Bauarten die Begriffe Single Point Injection (SPI) und Multi Point Injection (MPI) gebräuchlich, im Deutschen werden vereinzelt auch die Begriffe Zentraleinspritzung oder Einzelpunkteinspritzung für die Einpunkteinspritzung[B 1][B 2] und Einzeleinspritzung für die Mehrpunkteinspritzung verwendet. In der Literatur der 1960er-Jahre werden die beiden Bauarten der Saugrohreinspritzung umschrieben als „Kraftstoffeinspritzung in die Saugleitung“ und „Kraftstoffeinspritzung vor das Einlassventil jedes Zylinders“.[LM 1]

Technik

Funktionsprinzip

Der Kraftstoff wird bei einer Saugrohreinspritzung mit einem Druck von (je nach Bauart) 70 bis 1470 kPa in den Ansaugtrakt des Motors eingespritzt, um ihn so weit zu zerstäuben, dass sich ein zündfähiges Kraftstoff-Luft-Gemisch bildet, wenn das Einlassventil öffnet und der Kolben ansaugt. Ottomotoren mit Saugrohreinspritzung arbeiten mit quantitativer Gemischregulierung, was bedeutet, dass zum Ändern des Drehmomentes, also beim Gasgeben, nur die Menge des angesaugten Kraftstoff-Luft-Gemisches, nicht jedoch dessen Zusammensetzung beeinflusst wird. Dazu wird die angesaugte Luft so stark wie nötig gedrosselt und entsprechend der Masse der Luft passend Kraftstoff zugemischt. Die Zusammensetzung des Gemisches muss so geregelt werden, dass der Kraftstoff vollständig verbrennt. Das Verhältnis von Kraftstoff zu Luft, also die Luftzahl (Lambda), muss für einen guten Motorlauf betragen, ferner funktioniert der Dreiwegekatalysator für die Abgasreinigung nur optimal bei dieser Luftzahl. Für das Einspritzsystem muss also die Masse der angesaugten Luft genau gemessen werden, um immer die richtige Masse Kraftstoff einzuspritzen, sodass beträgt. Mit rein mechanisch geregelten Systemen ist es nicht möglich, präzise genug einzustellen, daher haben moderne Systeme eine elektronische Regelung.[R 1]

Einpunkteinspritzung

Motoren mit Einpunkteinspritzung sind prinzipiell wie Motoren mit Vergasern aufgebaut und unterscheiden sich von diesen nicht stark. Anstelle des Vergasers als Zerstäubungselement wird eine einzelne Einspritzdüse verwendet, die in das Drosselklappengehäuse einspritzt, der Einspritzdruck wird mit einer Pumpe aufgebaut. Diese Bauart bietet gegenüber dem Vergaser nahezu keine Vorteile, sodass sie in den 1960er-Jahren kaum eingesetzt wurde.[LM 1] Mit dem Aufkommen elektronischer Steuergeräte in den 1980er-Jahren wurden Einpunktanlagen mit intermittierender Einspritzung gebaut, da sie dank ihres sehr geringen Einspritzdrucks von etwa 70 bis 100 kPa mit einer preiswerten elektrischen Kraftstoffpumpe gespeist werden können.[Bo 1] Ein System wie die Mono-Jetronic wird auch als Mischung aus Vergaser und Einspritzanlage bezeichnet.[vF 1] Einpunkteinspritzungen wurden als kostengünstige Option beim Übergang vom Vergasermotor eingeführt und gelten als überholt, da sich das Gemisch mit ihnen nicht präzise genug bilden lässt.[R 1]

Mehrpunkteinspritzung

Bei Mehrpunkteinspritzung wird jedem Zylinder die Kraftstoffmenge einzeln zugemessen, folglich ist vor jedem Einlassventil eine Einspritzdüse eingebaut. Ein Mehrpunkteinspritzungssystem besteht aus einer elektrisch angetriebenen Kraftstoffpumpe, einer Tankzuleitung, einem Kraftstofffilter, einem Kraftstoffverteiler, den Einspritzdüsen, einem Sensor zum Messen der Luftmasse[R 2] und, bei modernen Motoren mit elektronischer Regelung, dem Motorsteuergerät.[Bo 2] Da nah am Einlassventil hohe Temperaturen herrschen, der Einlassvorgang eine Luftverwirbelung bewirkt und relativ viel Zeit für die Gemischbildung zur Verfügung steht,[vB 1] muss der Kraftstoff nicht stark zerstäubt werden.[LM 1] Da die Zerstäubungsgüte im Wesentlichen vom Einspritzdruck abhängig ist, reicht ein im Vergleich zur Direkteinspritzung kleiner Einspritzdruck aus. Aus dem geringen Einspritzdruck ergibt sich eine verhältnismäßig geringe Relativgeschwindigkeit zwischen Kraftstoff und Luft, die in relativ großen, langsamverdampfenden Kraftstofftropfen resultiert.[vB 2] Der Zeitpunkt der Einspritzung muss dennoch präzise genug gewählt werden, um durch abgekühlten und nicht mehr richtig verbrennenden Kraftstoff verursachten unnötig hohen Kohlenwasserstoffausstoß zu vermeiden. Deshalb wird bei modernen elektronisch geregelten Mehrpunkteinspritzungen jedes Einspritzventil einzeln angesteuert.[Bo 2] Moderne Saugrohreinspritzungen sind elektronisch geregelte Mehrpunktsysteme mit intermittierender Einspritzung. Mechanische Systeme mit kontinuierlicher Einspritzung gelten als technisch überholt.[R 1]

Mechanische Einspritzsteuerung

Es gibt viele verschiedene unterschiedlich funktionierende mechanische Systeme, nachfolgend werden beispielhaft drei Systeme kurz beschrieben.

Historisches System Bosch

Die Steuerung erfolgt für alle Zylinder zusammen, sodass (bei einem Sechszylindermotor) eine Einspritzpumpe mit nur zwei Pumpenstempeln verwendet werden kann. Das Motorkennfeld wird über einen Raumnocken abgebildet. Beim Gasgeben wird die Drosselklappe geöffnet und der Raumnocken gedreht, durch einen Fliehkraftregler wird er axial verschoben. Eine Rolle tastet den Raumnocken ab, die mit einem Hebel über einen Zwischenhebel die Regelstange der Einspritzpumpe verschiebt. Über den Zwischenhebel können verschiedene Korrekturen der Einspritzmenge über andere Stellgrößen (Luftdruck, Kühlwassertemperatur) vorgenommen werden, wenn dies erforderlich ist.[LM 2]

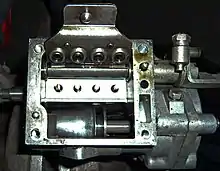

System Kugelfischer

Auch beim Kugelfischer-System wird das Kennfeld über einen Raumnocken abgebildet, es gibt jedoch für jeden Zylinder und damit jedes Einspritzventil einen eigenen Einspritzpumpenstempel. Die Kraftstoffmenge wird durch die Drosselklappenstellung und die Kurbelwellendrehzahl bestimmt. Eine durch eine Steuerkette oder Zahnriemen im Takt der Ventilnockenwelle angetriebene Nockenwelle betätigt die einzelnen Stempel der Einspritzpumpen über Nocken, der Beginn des Hubes der Einspritzstempel wird dabei über einen Regelhebel verstellt, der über den Raumnocken gesteuert wird. Der Raumnocken selbst ist drehfest auf einer Welle gelagert und wird axial durch ein Gestänge von der Drosselklappe aus verschoben, die Abhängigkeit der Einspritzmenge von der Drehzahl wird über einen Drehzahlgeber sichergestellt.[LM 3]

K-Jetronic

Bei der in den 1970er Jahren entwickelten K-Jetronic wird Kraftstoff kontinuierlich in den Ansaugtrakt eingespritzt, die Stellung der Einlassventile wird bei der Einspritzung nicht berücksichtigt. Ein Antrieb der K-Jetronic mittels Zahnriemen von der Kurbelwelle oder Nockenwelle des Motors aus ist nicht nötig, da dem System der Kraftstoff über eine elektrische Förderpumpe mit etwa 500 kPa Druck zugeführt wird. Aus diesem Grund wird das System als antriebslos bezeichnet. Ein mechanischer Stauscheiben-Luftmengenmesser stellt über den Kraftstoffmengenteiler die einzuspritzende Menge Kraftstoff ein. Die Einspritzventile haben bei der K-Jetronic keine Zumessfunktion.[R 3] Mitte der 1990er Jahre wurde die K-Jetronic nicht mehr allen damals geltenden Abgasvorschriften gerecht und verschwand bei Pkw-Neuentwicklungen.

Elektronische Regelung

Bei der elektronischen Regelung gibt es keine mechanischen Bauteile, die das Kennfeld abbilden, stattdessen wird ein elektronisches Steuergerät eingesetzt. Hier wird das Kennfeld über elektronische Schaltkreise abgebildet. Vom Steuergerät werden Signale der einzelnen Sensoren (zum Beispiel Luftmassenmesser, Motordrehzahlsensor, Temperaturfühler, Gaspedalstellung) in einer integrierten analogen Schaltung oder einem Digitalrechner verarbeitet und daraus die richtige Kraftstoffmasse berechnet. Das Steuergerät gibt dann ein elektrisches Signal an Einspritzdüsen und die Einspritzpumpe weiter, sodass die richtige Menge Kraftstoff eingespritzt wird.[B 3]

Bestimmung der Luftmasse

Damit das Kraftstoff-Luft-Gemisch richtig eingestellt werden kann, muss die Masse der angesaugten Luft möglichst genau bekannt sein, damit sie in die Berechnung der richtigen Kraftstoffmenge einfließen kann. Dazu ist bei modernen Systemen ein sogenannter Luftmassenmesser in das Saugrohr noch vor der Drosselklappe eingebaut. Dieser Sensor misst den Luftmassenstrom und gibt an das Motorsteuergerät ein elektrisches Signal weiter, aus dem das Motorsteuergerät die richtige Masse des einzuspritzenden Kraftstoffes berechnet. Als Alternative zum Luftmassensensor gibt es den sogenannten Saugrohrdrucksensor, der den Unterdruck im Saugrohr misst und ebenfalls ein elektrisches Signal an das Motorsteuergerät gibt. Aus diesem Signal, der Drosselklappenstellung und der Kurbelwellendrehzahl kann ebenfalls die Masse der angesaugten Luft berechnet werden.[R 2] Moderne Systeme haben oft beides. Elektronische Saugrohreinspritzsysteme der 1970er-Jahre (wie zum Beispiel die L-Jetronic) waren üblicherweise mit einem sogenannten Luftmengenmesser ausgestattet.[R 4] Bei noch älteren mechanischen Systemen wird die Luftmasse nur indirekt über den Unterdruck im Saugrohr über eine Membrane bestimmt, die als Korrekturgröße auf die Regelstange der Einspritzpumpe wirkt.[LM 4]

Einspritzdüsen

Aufbau

Die Einspritzdüsen haben einen verhältnismäßig niedrigen Öffnungsdruck von etwa 100 bis 1470 kPa, weil die Zerstäubungsfeinheit nicht sehr groß sein muss.[LM 1] Allgemein werden Nadeleinspritzdüsen eingesetzt, die keine abdichtende Führung und dadurch keine Leckleitungen haben.[LM 5] Die heutigen elektromagnetischen Nadeleinspritzdüsen bestehen aus einem Ventilgehäuse mit Magnetspule und Anschluss für die Ansteuerung derer, dem Ventilsitz mit Spritzlochscheibe und der eingangs erwähnten Ventilnadel mit Magnetanker, die durch das von der Spule aufgebaute Magnetfeld bewegt und vom Ventilsitz angehoben werden kann, sodass Kraftstoff aus der Einspritzdüse austreten kann.[Bo 3] In der Ruheposition wird die Ventilnadel von einer Feder und dem Kraftstoffdruck auf den Ventilsitz gedrückt. Weiter ist in die Einspritzdüse ein kleines Siebfilter eingebaut, das die empfindlichen Teile vor Verschmutzungen schützt. Am oberen und unteren Rand ist je ein O-Ring eingebaut; sie dichten die Einspritzdüse gegen den Kraftstoffverteiler und das Saugrohr ab.[Bo 4] Die Einspritzdüsen müssen so positioniert sein, dass der Strahl nicht die Wand der Saugleitung trifft, sodass möglichst wenig Temperaturübergang zwischen Saugrohrwand und Kraftstoff stattfindet.[LM 5]

Strahlkegel

Der Einspritzstrahl hat einen entscheidenden Einfluss auf die korrekte Bildung des Kraftstoff-Luft-Gemisches. Es gibt drei häufig verwendete Strahlformen, den Kegelstrahl, den Zweistrahl und den gekippten Strahl. Der Kegelstrahl hat einen Kegel, der sich aus der Summe aller Kraftstoffstrahlen bildet. Das Motorsteuergerät kann den Winkel des Kegelstrahles an die Anforderungen des jeweiligen Betriebszustandes anpassen. Er eignet sich vor allem für Motoren mit einem Einlassventil. Der Zweistrahl hat zwei Strahlkegel und wird hauptsächlich für Motoren mit zwei Einlassventilen verwendet, wo jeweils ein Strahlkegel vor ein Einlassventil spritzt. Auch hier kann das Motorsteuergerät den Strahlkegelwinkel anpassen. Der gekippte Strahl ist ein stark geneigter Kraftstoffstrahl, der dann eingesetzt wird, wenn die Einbauverhältnisse ungünstig sind.[R 5]

Betriebsarten

Es gibt zwei Möglichkeiten, den Kraftstoff einzuspritzen, kontinuierlich, also ohne Unterbrechungen, und intermittierend, also mit Unterbrechungen zwischen einzelnen Einspritzungen. Die Betriebsart ist bei einer kontinuierlich einspritzenden Saugrohreinspritzung immer gleich, während bei einer intermittierenden Einspritzung vier verschiedene Betriebsarten möglich sind:[R 6]

Simultane Einspritzung

Bei der simultanen Einspritzung wird für alle Zylinder gleichzeitig eingespritzt, unabhängig von der Stellung der Einlassventile. Da sich so für einige Zylinder kein optimaler Einspritzzeitpunkt ergibt, wird die Kraftstoffmenge in zwei Hälften geteilt und jeweils einmal pro Kurbelwellenumdrehung die halbe Kraftstoffmenge eingespritzt. Die Zeit, die für den Kraftstoff zum Verdunsten bleibt, ist für jeden Zylinder unterschiedlich.

Gruppeneinspritzung

Bei der Gruppeneinspritzung werden je zwei Einspritzventile eines Motors zu einer Gruppe zusammengefasst. Eine Gruppe spritzt bei jeder zweiten Kurbelwellenumdrehung die gesamte Kraftstoffmenge ein, dabei sind die Gruppen so geschaltet, dass jede Kurbelwellenumdrehung wechselweise eine Einspritzung erfolgt. In einigen Kennfeldbereichen lässt sich so vermeiden, dass in den geöffneten Einlasskanal eingespritzt wird. Auch bei dieser Betriebsart ist die Verdunstungszeit für jeden Zylinder unterschiedlich.

Sequentielle Einspritzung

Bei der sequentiellen Einspritzung wird der Kraftstoff für jeden Zylinder einzeln zum passenden Zeitpunkt in der Zündfolge eingespritzt, dabei sind die Einspritzzeitpunkte jedoch miteinander synchronisiert: Wird für jeden Kolben einzeln nacheinander der obere Totpunkt betrachtet, so erfolgt die Einspritzung exakt im gleichen Zeitraum.

Zylinderindividuelle Einspritzung

Bei der zylinderindividuellen Einspritzung kann der Einspritzzeitpunkt für jeden Zylinder unabhängig von den anderen Zylindern beliebig gewählt werden. Sie vereinfacht das Ausgleichen von Unregelmäßigkeiten der Zylinderfüllung, was das Emissionsverhalten in der Kaltstartphase verbessern kann. Diese Betriebsart bedeutet jedoch, dass für jeden Zylinder einzeln die Luftzahl bestimmt werden muss.

Vor- und Nachteile

Gegenüber einem Vergaser bietet Saugrohreinspritzung den Vorteil, dass es keine Vergaservereisung mehr geben kann. Da so die Saugleitung nicht mehr beheizt werden muss und auch der Saugleitungsquerschnitt größer gewählt werden kann, steigt die Zylinderfüllung und damit die Leistung des Motors. Im Schubbetrieb des Motors bei geschlossener Drosselklappe kann die Kraftstoffförderung oberhalb der Leerlaufdrehzahl abgestellt werden (Schubabschaltung), was den Kraftstoffverbrauch senkt.[LM 6] Kraftstoffzumessung und somit Gemischaufbereitung sind im Vergleich zum Vergaser bei der Saugrohreinspritzung deutlich besser,[Bo 2] sodass sie mit einem Dreiwegekatalysator zusammen funktioniert.[R 7]

Verglichen mit einem Vergaser hat Saugrohreinspritzung einen höheren Bauaufwand, auch die Wartung ist komplizierter; eine historische Saugrohreinspritzung verschleißt schneller als ein Vergaser. Das Rohabgas von Vergasermotoren ist im Bezug auf die darin enthaltenen Schadstoffe nicht wesentlich schlechter als das von Saugrohreinspritzern, vorausgesetzt, das Luftverhältnis ist bei beiden Motortypen gleich.[LM 7]

Bei Motoren mit Saugrohreinspritzung reagiert die Gemischbildung empfindlicher auf Druckschwankungen, sodass Luftdruck und -temperatur sowie oft Kühlwassertemperatur bei der Regelung der Drehzahl mit einberechnet werden müssen, was Saugrohreinspritzungen komplexer als Vergaser macht. Ferner darf die Temperatur der Einspritzpumpe nicht zu hoch sein, da bereits ab einer Temperatur von 40 °C Dampfblasenbildung auftreten kann.[LM 8]

Großer Nachteil der Saugrohreinspritzung ist wie beim Vergaser auch die prinzipbedingte Gemischdrosselung, die den effektiven Wirkungsgrad im Teillastbereich erheblich verschlechtert.[G 1] Gegenüber Motoren mit Benzindirekteinspritzung hat Saugrohreinspritzung ferner den Nachteil, dass der Wärmeinhalt des Gemisches größer ist,[LM 1] was sich negativ auf die Füllung und damit Leistung auswirkt.[vB 3] Darüber hinaus sind das Klopfverhalten,[vB 2] das Leerlaufverhalten[vB 4] und die Kohlenwasserstoffemissionen[vB 1] eines Motors mit Saugrohreinspritzung im Vergleich zum Direkteinspritzer schlechter. Die Saugrohreinspritzung bietet jedoch im Vergleich zur Direkteinspritzung einen geringeren Partikel- und Stickoxidausstoß,[vB 1] da im homogenen Gemisch weniger Verbrennung als Diffusionsverbrennung stattfindet. Auch muss das Zündsystem nicht sehr aufwändig sein, weil das bei der Saugrohreinspritzung verwendete homogene Gemisch gute Zündeigenschaften aufweist.[vB 5]

Ein Teil des Kraftstoffes schlägt sich insbesondere bei Zentraleinspritzung auf der Saugrohrwand als Film nieder, der langsam verdampft. Dieser Film muss bei der exakten Zumessung des Kraftstoffes miteingerechnet werden. Die Dicke dieses Filmes ist abhängig vom Druck im Saugrohr und damit Lastzustand des Motors, was bedeutet, dass bei dynamischem Lastwechsel die Luftzahl temporär in einem ungünstigen Wert annehmen kann. Insbesondere in der Warmlaufphase des Motors kann dies zu einem erhöhten Kohlenwasserstoffausstoß führen,[Bo 5][vB 6] darüber hinaus verschlechtert er das Ansprechverhalten.[vB 7] In der Start- und der Nachstartphase besteht das Problem, dass Saugrohreinspritzmotoren mit deutlich unterstöchiometrischem Gemisch betrieben werden müssen, um einen sicheren Motorlauf zu gewährleisten, üblich sind 300–400 % der Volllastmenge an Kraftstoff.[R 7] Dabei wird der Kraftstoff nicht vollständig verbrannt, was zu einem drastischen Anstieg der Kohlenwasserstoff- und Kohlenstoffmonoxidemissionen führt. Ist kein Abgaskatalysator eingebaut oder dieser nicht betriebwarm (300 °C), so werden die Schadstoffe nicht umgesetzt.[R 8]

Um bei Volllast die Leistung durch Ladungskühlung zu steigern und die Klopfneigung des Motors zu senken, werden Motoren mit Saugrohreinspritzung durch saugsynchrone Einspritzung angefettet, was den Schadstoffausstoß erhöht.[R 9]

Geschichte

Der erste Motor mit Saugrohreinspritzung wurde 1884 von Johannes Spiel bei der Halleschen Maschinenfabrik konstruiert.[vB 8] Deutz baute ab 1898 Stationärmotoren mit Saugrohreinspritzung, Zweitaktmotoren von Grade und Viertaktflugmotoren von Wright und Antoinette mit Saugrohreinspritzung wurden 1906 in Serie hergestellt.[vB 9] 1912 wurde von Bosch ein Bootsmotor mit einer Saugrohreinspritzung ausgerüstet, wozu eine Schmierölpumpe zur Einspritzpumpe umfunktioniert wurde, die sich jedoch nicht als standfest erwies. In den 1920er-Jahren versuchte Bosch, Einspritzpumpen für Dieselmotoren für Ottomotoren zu adaptieren, was auch nicht gelang. Die erste funktionsfähige Saugrohreinspritzung für Landfahrzeugmotoren wurde 1930 von Moto Guzzi für einen Motorradmotor gebaut.[vF 2] Anreize, Pkw-Motoren mit Saugrohreinspritzung zu bauen, waren jedoch trotz einiger nicht zur Serienreife gelangter Entwicklungen in den 1930er-Jahren bis in die 1950er-Jahre hinein eher gering, da der Aufwand in keinem Verhältnis zum Nutzen stand.[LM 4]

Die Daimler-Benz AG begann etwa 1950 zusammen mit Bosch, für Sport- und Rennwagen eine Benzindirekteinspritzung zu entwickeln. Dabei konnte man auf die bereits ab Mitte der 1930er Jahre gesammelten Erfahrungen im Bau entsprechender Flugmotoren (u. a. DB 601/605 und DB 603) zurückgreifen. Bei Personenkraftwagen für den alltäglichen Gebrauch setzte Daimler-Benz jedoch auf mechanische Saugrohreinspritzung,[LM 4] unter anderem die Typen 220 SE, 230 SL, 300 d und 300 SE wurden damit ausgerüstet.[LM 9][LM 10] Die Schweinfurter FAG Kugelfischer Georg Schäfer & Co. begann 1951[vF 2] mit der Entwicklung der 1956 vorgestellten Kugelfischer-Einspritzung. Sie wurde ab 1959 in größeren Stückzahlen gebaut und im Peugeot 404 (1962), Lancia Flavia iniezione (1965), BMW 2000 tii (1969), Ford Capri RS 2600 (1970), BMW 2002 tii/turbo (1971/1973) sowie dem BMW M1 (1978) eingesetzt.[vF 3] Auch die Münch-4 TTS-E 1200 (1973) hatte dieses System. Lucas Industries stellte 1957 die Saugrohreinspritzung des Typs Mk 2 vor, die 1968 in Serienproduktion ging[vF 2] und Bendix entwickelte etwa 1957 ein elektronisch gesteuertes Einspritzsystem namens Electrojector,[LM 11] das von Bosch zur D-Jetronic weiterentwickelt und 1967 auf den Markt gebracht wurde; Ende der 1950er-Jahre setzte eine „stürmische Entwicklung im Bau von Einspritzanlagen“ ein.[vF 3]

Die D-Jetronic ist ein geregeltes Mehrpunktsystem mit intermittierender Einspritzung in Analogtechnik. Hier wurde der Unterdruck im Saugrohr als Stellgröße verwendet. Ab 1973 gab es die L- und die K-Jetronic. Während die K-Jetronic mechanisch-hydraulisch mit kontinuierlicher Einspritzung funktioniert, hat die L-Jetronic ähnliche Eigenschaften wie die D-Jetronic, mit dem Unterschied, dass die Menge der angesaugten Luft und nicht mehr der Saugrohrunterdruck als Regelgröße dient.[R 4] Durch die guten Entwicklungen bei der Saugrohreinspritzung wurden in den 1960er- und 1970er-Jahren kaum mehr Entwicklungsansätze bei Benzindirekteinspritzung vorangetrieben, sodass die Saugrohreinspritzung lange Zeit vorherrschendes Einspritzsystem bei Pkw-Ottomotoren war.[vB 10]

Bosch führte in Zusammenarbeit mit BMW 1979 die mikroprozessorgesteuerte Motronic ein, die erstmals Zündung und Einspritzung in einem dreidimensionalen Kennfeld abbildet. Amerikanische Hersteller wie Ford und General Motors setzten Anfang der 1980er-Jahre zunächst auf elektronisch geregelte Zentraleinspritzung.[vF 4] Die 1981 eingeführte LH-Jetronic entspricht der L-Jetronic, arbeitet aber mit einem digitalen Motorsteuergerät und Luftmassenmessung. Die K-Jetronic wurde durch die KE-Jetronic abgelöst, die wie eine normale K-Jetronic funktioniert, aber elektronisch gesteuerte Zusatzfunktionen hat.[R 4] Der VW-Konzern führte zusammen mit dem flüssigkeitsgekühlten Boxermotor im T3 eine mikroprozessorgesteuerte Saugrohreinspritzung mit dem Markennamen Digijet ein, die in einem nächsten Entwicklungsschritt mit der Kennfeldzündung zusammengelegt wurde. Das so entstandene System ging 1985 als Digifant in Serie.[vF 1]

Als günstiges Einzelpunktsystem wurde 1987 die Mono-Jetronic eingeführt, die intermittierend einspritzt und die Menge der Luft nur über Drosselklappenwinkel und Motordrehzahl berechnet.[R 4] Erst kostengünstige Systeme, die auch in Mittelklassewagen und in Kleinwagen wirtschaftlich eingesetzt werden konnten, sorgten für eine flächendeckende Verbreitung der Saugrohreinspritzung. Da moderne Abgasgrenzwerte beim Ottomotor nur zusammen mit einem Dreiwegekatalysator erreicht werden können und die nötige Präzision des Kraftstoff-Luft-Gemisches nur mit einer Einspritzanlage gewährleistet werden kann, verdrängte die Saugrohreinspritzung schließlich den Vergaser im Automobilbereich vollständig.[R 10] Im September 1995 wurde von Mitsubishi erstmals ein Common-Rail-System für Benzindirekteinspritzung vorgestellt.[vB 10] Seitdem wird die Saugrohreinspritzung zunehmend von der Benzindirekteinspritzung verdrängt, wobei der Prozess der Marktdurchdringung langsamer abläuft als die Verdrängung der indirekten Einspritzung durch Direkteinspritzung beim Dieselmotor.[vB 11]

Markennamen und Hersteller

Viele Fahrzeughersteller verwenden eigene Systeme und eigene Markennamen für die Saugrohreinspritzung wie zum Beispiel Multec[B 4] von General Motors. Viele Zulieferfirmen bieten eigene, herstellerunabhängige Einspritzanlagen an, die je nach Hersteller und Fahrzeug meist mit geringen Modifikationen in die Serienproduktion übernommen werden. Produziert wurden und werden solche Anlagen unter anderem von Bosch unter dem Markennamen Jetronic sowie von Mikuni, Keihin, Dell’Orto, Delphi, Magneti Marelli, Kugelfischer, Spica (Società Pompe Iniezione Cassani & Affini, heute Teil von Delphi Automotive) und Lucas Industries.

Einzelnachweise

- Kurt Löhner, Herbert Müller (Autoren): Gemischbildung und Verbrennung im Ottomotor, in Hans List (Hrsg.): Die Verbrennungskraftmaschine, Band 6, Springer, Wien, 1967, ISBN 978-3-7091-8180-5, S. 60 ff.

- S. 64

- S. 233

- S. 234

- S. 229

- S. 62

- S. 60

- S. 253

- S. 61

- S. 230

- S. 231

- S. 243

- Alfred Böge (Hrsg.): Vieweg Handbuch Maschinenbau Grundlagen und Anwendungen der Maschinenbau-Technik, 18. Auflage, Springer, 2007, ISBN 978-3-8348-0110-4, S. L 86 (1002) ff.

- S. L 87 (1003)

- S. L 89 (1005)

- S. L 88 (1004)

- S. L 90 (1006)

- Bosch (Hrsg.): Kraftfahrtechnisches Taschenbuch, 25. Auflage, Springer, Wiesbaden, 2003, ISBN 978-3-528-23876-6, S. 610 ff.

- S. 642

- S. 610

- S. 614

- S. 615

- S. 611

- Richard van Basshuysen (Hrsg.): Ottomotor mit Direkteinspritzung und Direkteinblasung: Ottokraftstoffe, Erdgas, Methan, Wasserstoff, 4. Auflage, Springer, Wiesbaden, 2017. ISBN 978-3-658-12215-7.

- S. 163

- S. 45

- S. 47

- S. 74

- S. 313

- S. 32

- S. 180

- S. 6

- S. 7

- S. 417

- S. 3

- Rainer Golloch: Downsizing bei Verbrennungsmotoren: Ein wirkungsvolles Konzept zur Kraftstoffverbrauchssenkung, Springer, Berlin/Heidelberg/New York, 2005, ISBN 3-540-23883-2.

- S. 240

- Konrad Reif (Hrsg.): Ottomotor-Management, 4. Auflage, Springer, Wiesbaden, 2014, ISBN 978-3-8348-1416-6, S. 100–117

- S. 101

- S. 103

- S. 302

- S. 289

- S. 116

- S. 107

- S. 104

- S. 105

- S. 109

- S. 288

- Olaf von Fersen (Hrsg.): Ein Jahrhundert Automobiltechnik. Personenwagen, VDI-Verlag, Düsseldorf, 1986, ISBN 978-3-642-95773-4.

- S. 263

- S. 257

- S. 258

- S. 262