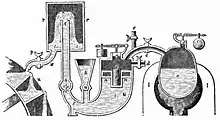

Freikolbenmaschine

Die Freikolbenmaschine kombiniert eine Wärmekraftmaschine mit innerer oder äußerer Wärmezufuhr und eine Arbeitsmaschine (Pumpe, Verdichter, Generator). Charakteristisch ist die direkte triebwerklose Übertragung der zyklischen Bewegung des Kolbens der Wärmekraftmaschine auf den Arbeitsteil; dadurch entfallen jegliche mechanische Triebwerke wie zum Beispiel ein Kurbeltrieb. Die Leistung wird nicht auf mechanischem Weg abgegeben. Freikolbenmotoren arbeiten in der Regel als Zweitakter (innere Verbrennung), es gibt aber auch Freikolbenstirlingmaschinen[1] (äußere Wärmezufuhr, nicht zwingend Verbrennung).

Freikolbenmaschinen lassen sich einfach (wenig bewegte Teile) und kompakt bauen und haben ein niedriges Leistungsgewicht.

Derartige Maschinen wurden unter anderem von Junkers (etwa 1926), SIGMA (Pescara) (1934) und Sulzer (1942) in Serie gefertigt.

Anwendungsformen

Integriert man in den Freikolbenmotor einen Lineargenerator, einen Kompressor oder eine Hydraulikpumpe, entsteht eine kompakte Einheit.

Motor/Generator

Ein Freikolbengenerator, also ein Freikolbenmotor mit integriertem Lineargenerator zur Erzeugung elektrischer Energie, ist eine der gängigsten Freikolbenmaschinen. Für bestimmte Ausführungsformen von Freikolbengeneratoren wurde der Begriff Freikolben-Lineargenerator geprägt.[2][3]

Anlagen mit Kraft-Wärme-Kopplung werden meist von Stirling-Freikolbenmotoren angetrieben. Die bedeutendsten Hersteller von Freikolbenmaschinen waren bis in die 1970er Jahre Sigma in Frankreich und Alan Muntz & Co. aus Großbritannien.

Der Pescara-Motor wurde 1952 von der US-Marine als Gaserzeuger für eine Gasturbine eingesetzt und erreichte eine Leistung von etwa 900 kW. 1956 untersuchte ein Team von General Motors unter Leitung von Arthur F. Underwood bei dem Versuchsfahrzeug GM XP-500 eine Freikolbenmaschine zur Gaserzeugung für die eigentliche Antriebsturbine von 184 kW (250 PS) Leistung. Bereits 1940 plante der britische Flugzeugkonstrukteur L. E. Baynes die Verwendung von Pescara-Gaserzeugern (Pescara-Muntz P.42) als Antrieb für ein 130-t-Flugboot, wobei die Antriebsturbinen jeweils 2000 bis 3000 PS liefern sollten. Das Projekt kam jedoch über das Planungsstadium nicht hinaus.[4]

Kompressor

Häufigste Anwendung ist der direktangetriebene Kompressor. Für kleine Kompressoren werden gegen eine Feder arbeitende Kolben gebaut, die elektrisch angetrieben werden. Auf deutschen U-Booten wurden im Zweiten Weltkrieg Freikolbenkompressoren von Junkers zur Erzeugung der Druckluft verwendet. Solche Kompressoren wurden damals in Serie produziert. Sie werden auch heute noch gebaut (E+JE Kompressoren[5]).

Hydraulikpumpe

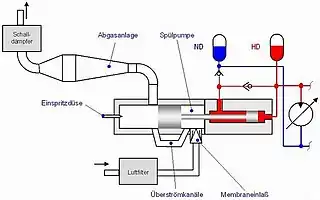

Bei der thermohydraulischen Freikolbenmaschine (FKM) wird die auf der verbrennungsmotorischen Seite freigesetzte Energie auf der hydraulischen Seite in Form von hydraulischer Arbeit abgegeben. Die Bezeichnung stammt aus der Kombination von Thermodynamik (Verbrennung) und Hydraulik. Im Endeffekt handelt es sich um eine Hydraulikpumpe, die von einem Verbrennungsmotor mit Energie versorgt wird.

Eine Abart der Freikolbenmaschine als hydraulische Pumpe ist die sogenannte Wassersäulenmaschine. Hier wirkt Stauwasser direkt über einen (oder mehrere) Kolben auf das Pumpmedium, etwa salzhaltige Sole.

Bodenverdichter und Rammen

Eine bis heute noch anzutreffende Anwendung von Freikolbenmaschinen sind:

- Rammen, mit denen Pfähle zur Fundament-Fixierung oder Spundwände im Wesentlichen vertikal ins Erdreich gerammt werden. Der Antrieb kann via Druckdampf, Druckluft oder Zündung eines Brennstoff-Luft-Gemisches erfolgen. Der Kolben oder Zylinder beschleunigt während des Arbeitshub den aufliegenden Bär,[6] eine bis zu etwa 20 Tonnen schwere linear geführte Hammermasse, so stark nach oben, dass der Bär bis zu einige Meter hochgeworfen wird und dabei unter steter Wirkung der Schwerebeschleunigung zurückfällt und zuletzt am gehalterten Rammgut aufprallt. Ziel ist eine hohe Übertragung des Impulses auf das Rammgut, um es schrittweise in den Boden zu treiben.[7]

- Explosionsstampframmen, -pflasterrammen und -pfahlrammen, die von einer Person bedient und bewegt werden können wie der legendäre DELMAG H2S.[8] oder der DELMAG Frosch.[9] Der Kolben stützt sich am Boden ab und beschleunigt mit dem Zylinder das Gerät nach oben, das dann etwa 25 cm Höhe erreicht, und dabei den Kolben über Federkraft mitnimmt. Unter stetem Einfluss der Schwerkraft fällt das Gerät auf den Boden, der beim Abstoßen und beim Landeaufprall verdichtet wird. Die Arbeitsfrequenz beträgt etwa 1 Hz. Eine dosierte und manuell beeinflusste Schrägstellung bewirkt einen horizontalen Fortschritt bei jedem Stampfschritt. Diese Boden-Stampfer bzw. Pflasterrammen sind nur noch selten auf Baustellen anzutreffen, da ihre sichere Handhabung einige Übung braucht und sie durch hydraulische, pneumatische, elektromechanische oder viertaktmaschinengetriebene und viel schneller vibrierende Systeme ersetzt wurden.

Vor- und Nachteile

Die Vorteile einer Freikolbenmaschine sind:

- Integration von zwei Maschinen in ein gemeinsames Gehäuse

- kompaktes Aggregat mit wenig Einzelteilen (prinzipiell kann eine Freikolben-Wärmekraftmaschine mit einem bewegten Teil, dem Kolben, auskommen, wodurch sie preisgünstig herstellbar ist, wenn das Problem der Auskopplung der Energie gelöst wird)

- keine aufwändigen und teuren mechanischen Triebwerke (z. B. Kurbeltrieb)

- keine Kolbenseitenkraft durch Schrägstellung des Pleuels, keine Lagerreibung

- geringe Masse

- montage- und wartungsfreundlich

- unkonventionelle Betriebsarten möglich (variabler Hub; Pulspausenmodulation, …)

Nachteile:

- der Startvorgang kann problematisch sein, da ein rotierender Anlasser nicht einfach verwendbar ist

- bei Fehlzündung bleibt eine Freikolbenmaschine unabwendbar stehen (der Kurbelwellenmotor kann durch die kinetische Energie der Schwungmasse weiterdrehen)

- die Bewegung des Freikolbens muss mit aufwändiger Regelung stabilisiert werden (die Totpunkte der Kolbenbewegung werden nicht durch die Kurbelwelle vorgegeben)

- die extrem hohen Beschleunigungen des Kolbens im verbrennungsmotorischen oberen Totpunkt beeinflussen den Brennverlauf auf bisher unbekannte Weise

- eingeschränkter Leistungsbereich (ca. 15 bis 50 kW)

- problematischer Antrieb der Nebenaggregate (Kraftstoffpumpe, Kühlwasserpumpe, Generator, …)

- Geräusch- und Schwingungsverhalten völlig abweichend von etablierten rotierenden Verbrennungsmotoren

- einfachwirkende Maschine verursacht erhebliche Massenkräfte

Forschung und Entwicklung

An Freikolbenmaschinen wird derzeit unter anderem an folgenden Stellen geforscht:

- Innas B.V. (Breda, Niederlande)[10]

- Deutsches Zentrum für Luft- und Raumfahrt (DLR, Stuttgart)

- Technische Universität Dresden in Zusammenarbeit mit Bosch Rexroth

- Universität Tampere (Finnland)

- Caterpillar (Peoria/Illinois, USA)

- Volvo (Göteborg, Schweden; schwedische Bezeichnung: Frikolvmaskin)

- Sandia National Laboratories, USA

- Newcastle University (Großbritannien)[11]

- Toyota Central R&D Labs, Inc. (Japan)[12]

- Beetron GmbH (Schweiz)[13]

- Hydrieb (Deutschland)

Siehe auch

Weblinks

- Website zur Geschichte der Freikolbenmotoren u. a. basierend auf Aufzeichnungen vom technischen Direktor von Pescara

- Funktionsprinzip und Beispiele anhand Pescaras Entwicklungen in den 1930ern

- Thermohydraulische Freikolbenmaschine

- Mikalsen R., Roskilly A.P. A review of free-piston engine history and applications. Applied Thermal Engineering 2007:27:2339-2352. (PDF; englisch; 300 kB)

Einzelnachweise

- http://www.ikz.de/ikz-archiv/2001/07/0107102.php

- Markus Gräf: Der Freikolbenlineargenerator FKLG Stromerzeugung mit hohem Wirkungsgrad. DLR, APU-Workshop, Erlangen, 26. Oktober 2005, abgerufen 16. Juli 2013 (PDF; 4,2 MB).

- Florian Kock, Alex Heron, Frank Rinderknecht, Horst E. Friedrich: Der Freikolbenlineargenerator – Potenziale und Herausforderungen. In: Motortechnische Zeitschrift mtz, 10/2013

- William Morse: Baynes: The unknown innovator – Part 6. In: Aeroplane Monthly, September 1992, S. 46ff

- Website E+JE

- Anm. Bär und Zylinder können auch eine konstruktive Einheit bilden.

- Siehe hierzu z. B. DELMAG Dieselbären

- Siehe z. B. YouTube-Video DELMAG Stampframme H2S

- Siehe z. B. YouTube-Video Delmag Frosch F5

- innas.com

- Newcastle University free-piston engine project (Memento vom 21. Oktober 2008 im Internet Archive)

- Toyota Free Piston Engine Linear Generator „FPEG“

- Der Übergang zur nachhaltigen Stromerzeugung