Turbolader

Als Turbolader, auch Abgasturbolader (ATL) oder umgangssprachlich auch Turbo, wird ein Bauteil zur Verdichtung der einem Verbrennungsmotor zugeführten Luft bezeichnet (Motoraufladung). Die Motorleistung oder die Effizienz wird gesteigert gegenüber einem Motor, der die Luft lediglich ansaugt (Saugmotor). Der Turbolader ist ein Nebenaggregat des Verbrennungsmotors. Seine Arbeitsweise besteht darin, einen Teil der Energie des Motorabgases mittels einer Turbine zu nutzen, um einen Verdichter, meist einen Radialverdichter[1], anzutreiben. Durch den Verdichter wird der Luftdruck im Ansaugsystem erhöht, wodurch der Motor mehr Verbrennungsluft bzw. mehr für die Verbrennung notwendigen Sauerstoff erhält als ein nicht aufgeladener Saugmotor. Ein Saugmotor erhält die Verbrennungsluft nur durch den Unterdruck, den seine Kolben bei der Abwärtsbewegung im Zylinder erzeugen (Ansaugung).

Ein Turbolader besteht aus einer Abgasturbine, die die Energie der ausgestoßenen Abgase nutzt und einen Verdichter antreibt, der die Zuluft des Motors verdichtet. Die Luftzuführung wird somit erhöht und die Ansaugarbeit der Kolben vermindert. Turbolader sind meist auf das Nutzen des Drucks der Abgase ausgelegt (Stauaufladung), manche können zusätzlich deren Bewegungsenergie nutzen (Stoßaufladung). Meist wird dem Verdichter ein Ladeluftkühler nachgeschaltet, der eine bessere Füllung bei geringerer Temperatur im Zylinder erreichen kann.

Erfinder des Turboladers ist der Schweizer Alfred Büchi, der im Jahre 1905 ein Patent[2] über die Gleichdruck- oder auch Stauaufladung anmeldete. In den 1930er-Jahren wurden von der Adolph Saurer AG aus Arbon Diesel-Lastwagen als erste Straßenfahrzeuge mit Turbolader produziert.[3]

Arbeitsweise

Ein großer Teil der Verluste entsteht bei thermodynamischen Kreisprozessen wie dem Diesel- oder dem Otto-Kreisprozess durch nicht genutzte Abgaswärme und den Abgas-Restdruck (typisch 0,5–1 bar Überdruck beim Saugmotor, beim Turbo 1–3 bar Überdruck), weil das Gas wegen des begrenzten Verdichtungsverhältnisses nicht mehr weiter expandiert werden kann. Beim Saugmotor wird es ungenutzt in den Auspuff entlassen. Effektiver ist es, einen Teil dieser Restenergie durch weitere Expansion in einer Abgasturbine zurückzugewinnen. Zum Anlaufen wird die Druckdifferenz genutzt. Danach vor allem die Wärmeenergie der Abgase. Nur beim Hochlaufen ist der Turbinenteil eine Strömungsmaschine. Danach zum größten Teil eine Wärmekraftmaschine. Daher kommt die Wirkungsgradsteigerung.

Die Wellenleistung dieser hochtourigen Abgasturbine kann auf verschiedene Weisen genutzt werden:

- Sie kann untersetzt auf die Kurbelwelle des Motors gekoppelt werden (Turbo-Compound-Motor).

- Sie kann einen elektrischen Generator antreiben, der eine sonst von der Kurbelwelle anzutreibende Lichtmaschine entlastet oder sogar überflüssig macht.

- Die von der Abgasturbine gewonnene Leistung kann über einen Verdichter die Ladeluft komprimieren. Das hat mehrere Effekte:

- Im Ansaugtakt wird der Kolben mit Überdruck angetrieben, statt wie beim Saugmotor gegen Unterdruck arbeiten zu müssen.

- Der Liefergrad erhöht sich, es gelangt mehr Luft in den Brennraum, wodurch sich auch die Leistung und der Wirkungsgrad des Motors erhöht.

In jüngerer Zeit werden kaum noch von der Kurbelwelle angetriebene Verdichter (umgangssprachlich auch als Kompressor bezeichnet) wie Drehkolbenverdichter oder Roots-Gebläse verwendet, da die günstig verfügbare Leistung einer Abgasturbine genutzt werden kann.

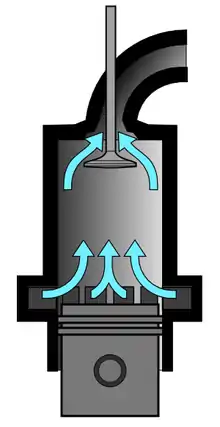

Aufladung beim Viertakt-Motor

Beim Viertakt-Saugmotor erzeugen die Kolben im Ansaugtakt einen Unterdruck, in den unter Atmosphärendruck stehende Luft oder Kraftstoff-Luft-Gemisch einströmt. Bei niedrigen Drehzahlen bleibt genügend Zeit, so dass sich der Verbrennungsraum nahezu vollständig mit Frischladung füllt. Mit steigender Drehzahl jedoch öffnet das Einlassventil immer kürzer und mit zunehmender Strömungsgeschwindigkeit im Ansaugtrakt anwachsende Druckverluste behindern die Füllung des Zylinders, der Liefergrad nimmt ab und immer weniger Frischladung steht zur Verfügung. Durch Erhöhen des von außen wirkenden Drucks mit einem Turbolader wird daher vor allem bei hoher Drehzahl wesentlich mehr Frischladung in den Zylinder gepresst, was das Drehmoment und dementsprechend die erreichbare Motorleistung steigert.

Aufladung beim Zweitakter

Bei Zweitaktmotoren wird während des Durchlaufens des unteren Totpunkts in kurzer Zeit gleichzeitig Frischladung in den Zylinder gedrückt und dabei die Abgase ausgestoßen (dynamischer Ladungswechsel oder auch „Spülen“), wofür beim Viertakter zwei getrennte Takte Zeit ist. Der schnelle Ladungswechsel beim Zweitakter erfordert in jedem Fall zumindest ein Gebläse (im einfachsten Fall Kurbelgehäusespülung). Mit Turbolader kann ein effektiv erhöhter Ladedruck nur aufgebaut werden, wenn der Auslass vor dem Einlass schließt, was beim Zweitakt-Dieselmotor mit einem gesteuerten Auslassventil erreicht wird.

Aufbau & Funktion

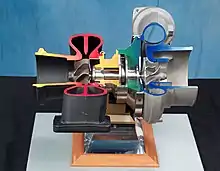

Ein Abgasturbolader besteht meist aus einer Abgasturbine und einem Turboverdichter auf einer gemeinsamen Welle. Sie sind als radiale Strömungsmaschinen ausgebildet, das heißt das Gas strömt bei der Turbine von außen nach innen und beim Verdichter von innen nach außen. Der Abgasstrom versetzt das Turbinenrad in Rotation. Dessen Drehmoment und Drehzahl wird über die gemeinsame Welle auf das Verdichterrad im Ansaugtrakt übertragen.

Turbolader eines PKW (VW Golf)

Turbolader eines PKW (VW Golf) Abgasseite mit Turbinenrad und Leitradverstellung

Abgasseite mit Turbinenrad und Leitradverstellung Ladeluftseite mit Verdichterrad

Ladeluftseite mit Verdichterrad Lagerung der Turbowelle

Lagerung der Turbowelle Lagerung der Turbowelle

Lagerung der Turbowelle

Turboloch

Solange genügend Abgas anströmt, reicht die Drehzahl aus, um auf der Ansaugseite einen Überdruck zu erzeugen. Dieser Zustand wird (bei üblichen Kfz-Motoren) erst bei höherem Gasdurchsatz ab Motordrehzahlen von etwa 1500 bis 2000 min−1 erreicht, so dass Turbomotoren im unteren Drehzahlbereich nur als Saugmotoren arbeiten. Auch bei höheren Drehzahlen und niedriger Last reagieren sie verzögert auf plötzliches Gasgeben, weil der Turbolader erst höhere Drehzahl erreichen muss, um den Ladedruck aufzubauen. Diesen Effekt nennt man Turboloch.

Leistungssteigerung

Die an der Kurbelwelle messbare Leistungssteigerung beruht zu einem kleinen Teil auf einem verbesserten Wirkungsgrad, zum größten Teil aber darauf, dass in der größeren Luftmenge im Zylinder mehr Kraftstoff verbrannt werden kann. Dies führt zu höherem Motor-Mitteldruck, höherem Drehmoment und folglich auch mehr Leistung. Bei Otto-Turbomotoren muss oft gegenüber einem Saugmotor das Verdichtungsverhältnis verringert werden, da es ansonsten infolge zu hohen Gesamtdrucks und daraus resultierender hoher Temperatur zur unkontrollierten Zündung des Kraftstoff-Luft-Gemisches kommen kann (Klopfen).

Ladeluftkühlung

Anders als im Saugmotor, bei dem sich die angesaugte Luft wegen des Unterdrucks adiabatisch im Ansaugtakt abkühlt, führt die Kompression zu einer deutlichen Erwärmung der Luft um bis zu 180 °C.[4] Weil warme Luft eine geringere Dichte hat, lässt sich die Füllung und damit die Leistung des Motors noch weiter steigern, indem die Ladeluft nach der Kompression durch einen Ladeluftkühler gekühlt wird. Ladeluftkühlung wird bei praktisch allen modernen aufgeladenen Motoren angewandt. Da der Ladeluftkühler einen Strömungswiderstand hat und so den vom Verdichter erzeugten Druck wieder etwas vermindert, sollte er eine Abkühlung um mehr als 50 K[4] bewirken, um die erwünschte Leistungssteigerung gegenüber einem Motor ohne Ladeluftkühlung zu erzielen.

Bei Motoren, bei denen eine möglichst hohe Leistungsabgabe Vorrang vor der Lebensdauer hat, kann die Ladeluft auch durch eine zusätzliche Wassereinspritzung oder Einspritzung eines Wasser-Alkohol-Gemisches direkt in den Ansaugtrakt gekühlt werden, was eine weitere Steigerung der Leistung ermöglicht.

Leistungsregelung

Einfache ungeregelte Turbolader haben – wie alle Turbomaschinen – einen engen Betriebsbereich mit bestem Wirkungsgrad, der sich nur schwer auf das Motorkennfeld abstimmen lässt. Ein auf die Maximalleistung des Motors ausgelegter Lader würde bei mittlerer Leistung zu wenig Druck aufbauen, bei niedrigem Gasdurchsatz tritt sogar ein Ansaugdruckverlust ein, weil das langsame Verdichterrad der Strömung beim Ansaugen im Wege steht (siehe auch Turboloch). Es gibt verschiedene Techniken und Auslegungsarten, dieses Problem zu entschärfen, verbreitet sind vor allem Bypass-Ventil / Wastegate, verstellbare Leitschaufeln (Variable Turbinengeometrie, VTG) und Registeraufladung. Die Techniken können auch kombiniert zum Einsatz kommen.

Drehzahl und Lagerung der Turboladerwelle

Turbine und Verdichter arbeiten mit Schaufelrädern, um Strömungsenergie in eine Drehbewegung umzusetzen und umgekehrt. Moderne Turbolader können Drehzahlen bis zu 400.000 Umdrehungen pro Minute erreichen (zum Beispiel smart Dreizylinder-Turbodiesel). Für so hohe Drehzahlen muss die Turboladerwelle in einem hydrodynamischen Gleitlager gelagert werden. Einige Turbolader haben außer den Ölversorgungsanschlüssen auch Anschlüsse für den Kühlwasserkreislauf.

Teilweise werden zusätzlich zu den Gleitlagern ein oder zwei keramische Kugellager eingesetzt. Kugelgelagerte Turbolader haben eine geringere Reibung, was sie schneller ansprechen lässt. Das beschleunigt den Drehzahlanstieg des Laders und lässt den Ladedruck früher einsetzen.

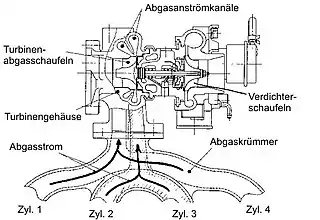

Stauaufladung und Stoßaufladung

Bei der Stauaufladung werden die Abgase zusammengeführt, gesammelt und erst dann auf die Abgasturbine geleitet. Die Turbine ist vorrangig darauf ausgelegt, den Druckunterschied zwischen Abgassammelrohr und Auspuffleitung zu nutzen. Sie wird nahezu gleichmäßig angeströmt. Bei der Stoßaufladung ist die Turbine vorrangig darauf ausgelegt, die Bewegungsenergie der ausgestoßenen Abgase für die Aufladung zu nutzen. Dazu ist sie über enge und möglichst kurze Leitungen mit den Auslässen der Zylinder verbunden. Bei Mehrzylindermaschinen mit Stoßaufladung werden die Abgase durch mehrere Rohrleitungen geführt und treten durch eine Düsengruppe in die Turbine ein. Die Abgasleitungen müssen dabei so zusammengeführt werden, dass die an der jeweiligen Leitung angeschlossenen Zylinder nicht gleichzeitig Abgase ausstoßen. Bei der Stoßaufladung sinkt der Druck am Auslassventil nach anfänglichem starken Anstieg durch die Massenträgheit der ausgestoßenen Gasmasse unter den Spüldruck ab, was den Gaswechsel begünstigt. Die beschleunigte Gasmasse trifft auf die Turbine und treibt sie an. Der Abgasdruck an der Turbine schwankt wesentlich stärker als bei der Stauaufladung.

Auch die Entwicklung des Turboladers mit Stoßaufladung geht auf Alfred Büchi zurück.

Vor- und Nachteile der Turboaufladung

Vorteile

Die Abgasturboaufladung ermöglicht die Steigerung des maximalen Mitteldrucks und damit des Drehmoments und der maximalen Leistung bei gegebenem Hubvolumen. Diese Steigerung ergibt entweder einen stärkeren Motor mit annähernd gleichen Abmessungen und Gewicht als der ursprüngliche, nicht aufgeladene Motor, oder ermöglicht das Erzielen der gleichen Leistung aus einer kleineren Maschine (Downsizing). Das Leistungspotential der Turboaufladung wurde in den 1980er-Jahren in Formel-1-Motoren deutlich, als die stärksten Turbomotoren mit auf 1,5 l begrenztem Hubraum im Training Leistungen von mehr als 750 kW erreichten.

Der Überdruck der aufgeladenen Zuluft drückt den Kolben abwärts und sorgt dafür, dass keine Energie zum Ansaugen aufgewendet werden muss.

Ein großer Vorteil des Abgasturboladers gegenüber dem Kompressor ist, dass der Abgasturbolader zumindest teilweise ansonsten ungenutzten Überdruck (ca. 3 bar bei Höchstleistung) der Abgase verwendet, also wenig zusätzliche Leistung zu seinem Betrieb erfordert.[5] Beim Turbolader strömt das heiße Abgas mit hoher Geschwindigkeit aus dem Zylinder und versetzt die Turbine in Rotation (der Kolben schiebt in der Folge den Rest des Abgases aus, wobei der Abgasgegendruck allerdings höher als bei einem nicht aufgeladenen oder einem Motor mit Kompressor ist – siehe dazu auch unter „Nachteile“ weiter unten). Dagegen ist ein Kompressor direkt mechanisch an den Motor gekoppelt (Zahnriemen, Zahnräder, Kette, Keilriemen) und zieht somit unmittelbar Nutzleistung vom Motor ab. Ein Vorteil des Kompressors ist, dass er schon bei geringerer Drehzahl als ein Turbolader Überdruck erzeugt. Der Gesamtwirkungsgrad des Systems „Turbo“ liegt insgesamt aber höher als beim System „Kompressor“.

Nachteile

Aufladung führt zu höheren mechanischen und thermischen Belastungen sowie zu höheren Mitteldrücken. Daher müssen einige Bauteile verstärkt ausgelegt werden, zum Beispiel Motorblock, Zylinder, Zylinderkopf, Ventile, Zylinderkopfdichtung, Kolben, Kolbenringe, eventuell Pleuel, Kurbelwelle und einige Lager. Dies erhöht im Allgemeinen das Fahrzeuggewicht.

Wird der Turbolader im Rahmen eines Downsizings vorgesehen, so bleiben Drehmoment und Leistung in etwa bestehen, und der bisherige Antriebsstrang kann weitgehend beibehalten werden.

Manche Komponenten des Turboladers müssen eventuell (beispielsweise mit einem Ölkühler) gekühlt werden (insbesondere seine Lager).

Da der Lader seine Energie aus dem Druckgefälle zwischen den Abgasen und der Umgebungsluft bezieht, muss der Querschnitt der Auspuffanlage ausreichend groß sein, damit kein zu großer Gegendruck im Auspuff entsteht. Der Gegendruck sollte nicht über etwa 5 kPa liegen[4] (wobei der Standardatmosphärendruck ca. 100 kPa beträgt).

Bei aufgeladenen Ottomotoren, deren Abgasturbinen rotglühend heiß werden können, empfehlen manche Hersteller, den Motor nach Fahrten unter hoher Last nicht sofort abzustellen, sondern einige zehn Sekunden mit Standgas laufen zu lassen, um den Lader beim Abkühlen weiter drehen zu lassen. Geschieht das nicht, kann die ölgeschmierte Gleitlagerung der Welle durch Überhitzen irreparabel beschädigt werden.

Eine Möglichkeit, das zu verhindern, sind sogenannte Nachlaufregler (englisch Turbo Timer). Diese lassen den Motor nach dem Abschalten der Zündung eine einstellbare Zeit weiterlaufen. Allerdings nehmen manche Versicherungsgesellschaften das Fahrzeug dann nicht mehr an, da der Motor bei abgezogenem Zündschlüssel weiterläuft. Solche Nachlaufregler haben im Geltungsbereich der deutschen StVZO meistens auch keine Allgemeine Betriebserlaubnis. Eine weitere Möglichkeit ist die Nutzung einer elektrischen Pumpe. Diese kann auch bei abgeschaltetem Motor arbeiten und den Lader kühlen.

Vor allem in Kraftfahrzeugen ist eine Regelung rund um den Turbolader notwendig, die die Störanfälligkeit senken soll, aber auch selbst Störungen erleiden kann. Die Diagnose bestimmter Schäden kann bei Motoren mit Turbolader komplizierter sein als bei ähnlichen Motoren ohne. Moderne vollelektronische Fahrzeugdiagnosesysteme („OBD“) erleichtern die Diagnose.

Im Teil Aufbau & Funktion wird beschrieben, dass die Lagerung in den Motorölkreislauf einbezogen ist. Die Gleitlager der Turbolader werden von einer motorgetriebenen Ölpumpe versorgt. Während des Beschleunigungsvorgangs (transientes Betriebsverhalten) erzeugt der Turbolader nicht ausreichend Ladedruck, so dass im Ansaugsystem ein kurzzeitiger Unterdruck entsteht, der Öl aus dem Turbolader-Lager ansaugen kann und den Verbrennungsräumen zuleitet. Je nach Fahrintervall liegen Schätzungen vor, dass 30 bis 40 % des Motorölverbrauchs aus der Lagerung des Turboladers kommen. Dieses Motoröl erzeugt Rußpartikel, die ohne Filterung teilweise – falls nicht verbrannt – ausgeleitet werden.

Beim Beschleunigen aus niedrigen Drehzahlen fehlte vor allem älteren Turbomotoren für Kfz zunächst die richtige Abgasmenge, um den gewünschten Ladedruck zu erzeugen. Erst wenn bei steigender Drehzahl ein ausreichend starker Abgasstrom zur Verfügung stand, setzte die Aufladung ein. Generell setzt die Leistungsabgabe bei plötzlichem Gasgeben verzögert ein, da der Abgasstrom zunächst die Turbine hinreichend beschleunigen muss, damit sich der Ladedruck einstellt. Diese Verzögerung bei plötzlichen Lastsprüngen bezeichnet man als Turboloch. Diese Eigenheiten konnten durch Regelsysteme und den Einsatz kleinerer Lader oder speziell geformter Kanäle im Zylinderkopf zu einem großen Teil kompensiert werden. Konstruktionsbedingt gilt: Ein kleiner Lader spricht aufgrund der geringeren bewegten Masse schneller an als ein großer; ein großer Lader jedoch kann aus gleichem Hubraum eine höhere maximale Leistung erzielen.

In Rallyefahrzeugen gibt es Anti-Lag-Systeme, die dem Absinken der Turbolader-Drehzahl entgegenwirken, und dadurch ein Turboloch verhindern oder abmildern.

Ladedruck-Regelung

Die Welle des Abgasturboladers dreht sich durch die antreibenden steigenden Abgasmengen mit steigender Motordrehzahl und -leistung immer schneller. Je schneller sich die Turbine dreht, desto mehr Luft fördert der Verdichter, was durch die wachsende Abgasmenge wiederum die Turbine weiter beschleunigt. Bei einer bestimmten Drehzahl erreicht der Verdichter seine Fördergrenze, auch drohen die mechanischen und thermischen Grenzen des Turboladers oder des Motors überschritten zu werden (zum Beispiel die Reibung in den Lagern). Die bei niedrigen Drehzahlen gewünschte Aufladung des Motors kann also in höheren Bereichen problematisch werden. Daher müssen Turbolader ohne Ladedruckregelung so ausgelegt sein, dass sie bei Volllast gerade an ihrer Leistungsgrenze arbeiten, wodurch ein sehr großes Turboloch entsteht. Um dies zu vermeiden, werden Abgasturbolader heute mit einer Ladedruckregelung versehen, die ermöglicht, dass der Lader bereits bei niedrigen Abgasströmen eine hohe Leistung hat und trotzdem bei hohen Drehzahlen die Belastungsgrenze nicht überschreitet; die Verdichterdrehzahl erreicht ein Drehzahlplateau. Diese Regelung kann auf unterschiedliche Arten erfolgen. Etabliert hat sich die Regelung über ein Wastegate (überwiegend bei Ottomotoren) oder über verstellbare Leitschaufeln (VTG, hauptsächlich bei Dieselmotoren). Bei modernen Systemen berechnet das Motorsteuergerät einen Soll-Ladedruck. Ein Drucksensor, der üblicherweise vor der Drosselklappe positioniert wird, liefert den aktuellen Ist-Ladedruck an das Motorsteuergerät. Die Ladedruckregelung hat dabei die Aufgabe, möglichst schnell den Unterschied zwischen Soll- und Ist-Ladedruck auszugleichen. Hierzu bewegt die Ladedruckregelung das vorhandene Stellglied (Wastegate oder VTG) als Stellwert.

Geregelt werden beide Aktoren entweder pneumatisch-mechanisch oder elektrisch. Bei der pneumatischen Lösung befindet sich auf der Verdichterseite ein Geber: Ab einem gewissen Ladedruck verstellt er das Wastegate oder die Leitschaufeln zunehmend, was einer weiteren Erhöhung des Ladedrucks entgegenwirkt. Bei neueren Motoren wird vermehrt auf elektrische Stellglieder gesetzt, die neben „auf“ oder „zu“ auch Zwischenpositionen einstellen können. Ein Vorteil der elektrischen Regelung ist, dass das Ventil im gesamten Kennfeldbereich unabhängig vom Ladedruck eingestellt werden kann. Dadurch kann der Steller auf unterschiedliche Anforderungen reagieren (wie Schubabschaltung). Zusätzlich kann der Ladedruck kurzzeitig erhöht werden, um einen „Over-Boost“ zu ermöglichen. Außerdem besitzen elektrische Regelungen eine höhere Stellgeschwindigkeit und höhere Zuhaltekräfte, um bei einem Wastegate-Ventil die Leckage zu verringern.

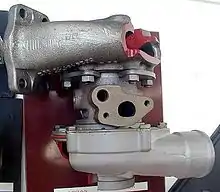

Wastegate

Eine Variante der Ladedruckregelung ist das Bypassventil (auch Wastegate genannt) im Abgasstrom. Dieses Ventil kann einen Teil des Abgasstroms an der Turbine vorbeileiten, um so eine Erhöhung des Ladedrucks zu vermeiden. Hierdurch lässt sich ein Lader einsetzen, der bereits bei niedrigen Drehzahlen genügend Ladedruck produziert, und so das Turboloch verkleinert. Bei höheren Laderdrehzahlen wird ein Teil des Abgasmassenstroms an der Turbine vorbeigeleitet, um den Lader nicht zu überlasten. Es ist üblich, dass das Bypassventil als Klappe direkt im Turbinengehäuse integriert ist (siehe Bild rechts). Diese Methode der Ladedruckregelung hat allerdings den Nachteil, dass bei geöffnetem Wastegate nicht mehr die Energie des gesamten Abgases genutzt wird, sondern nur noch ein Teil. Das Bypassventil und seine Stellglieder sind aufgrund ihrer Position im heißen Abgasstrom (ca. 1000 °C) thermisch hoch belastet und damit störanfällig. Das war einer der Gründe, warum einzelne Motorenbauer sich von der Turboaufladung von Ottomotoren wieder abwendeten und Kompressorsysteme verwendeten, die ohne Bauteile im Abgasstrom arbeiten.

Das Wastegate wird meist durch eine Unterdruckdose geregelt, seltener ist eine Überdruckdose. Da die systembedingt hohen Temperaturen am Turbolader zu einer hohen thermischen Belastung der weichmacherhaltigen Unterdruckleitungen und schließlich zu deren Materialermüdungen (Rissen) führen, besitzen neuere Turbolader immer häufiger ein elektronisch gesteuertes Wastegate. Dadurch sinkt die Fehleranfälligkeit und das Wastegate kann schneller eingestellt werden. Zudem können aufwändige Leitungssysteme zur Erzeugung des Unterdrucks entfallen.

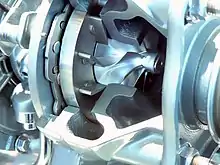

Verstellbare Leitschaufeln (Variable Turbinengeometrie, VTG)

Turbinen mit verstellbaren Leitschaufeln arbeiten ähnlich wie eine Francis-Turbine. Die Leitschaufeln im Abgasstrom vor dem Turbinenrad sind verstellbar, wodurch bei niedrigem Durchsatz dem Gas ein höherer Drehimpuls (in Form einer höheren Tangentialgeschwindigkeit) mitgegeben werden kann. Sie sind im Turbinengehäuse unmittelbar vor dem Turbineneintritt angeordnet. Die Anstellwinkel der Leitschaufeln werden dabei so geregelt, dass bei wenig Gasdurchsatz das Abgas durch reduzierte Strömungsquerschnitte tangential beschleunigt und auf die Turbinenschaufeln geleitet wird, was die Drehzahl der Turbine und somit die Leistung des Verdichters erhöht. Umgekehrt kann bei hohem Gasdurchsatz durch große Querschnitte die Strömungsgeschwindigkeit verringert werden.

Honda nutzte 1989 seine Erfahrungen mit Turbomotoren aus der Formel 1 und brachte eine Wing turbo genannte Variante des Honda Legend mit einem VTG-Turbo auf den Markt. Die Regelung steuerte ein Digitalrechner. Der 2-Liter-Motor leistete 142 kW (193 PS) bei 6000/min.[6]

Turbolader mit VTG gibt es seit 1996 auch in Dieselmotoren für PKW. Der TDI-Dieselmotor mit direkter Einspritzung von VW/Audi mit einer maximalen Leistung von 81 kW (110 PS) erreichte durch die variable Turbinengeometrie als erster PKW-Antrieb einen Motor-Wirkungsgrad von über 40 %. Die verstellbaren Leitschaufeln haben sich inzwischen bei Dieselmotoren als Standard durchgesetzt.

Porsche setzte im 911 Turbo (997) (Verkaufsstart in Deutschland war im Juni 2006) seinen ersten Ottomotor mit VTG ein. Um den mit bis zu 1000 °C gegenüber Dieselmotoren erheblich höheren Abgastemperaturen standhalten zu können, müssen hochwarmfeste Legierungen (Wolfram-Stähle) eingesetzt werden. Entwickelt wurde der moderne VTG-Turbolader für Ottomotoren in enger Zusammenarbeit mit BorgWarner Turbo Systems. VW nutzt im „1.5 TSI BlueMotion“ erstmals einen VTG-Lader bei einem Großserien-Ottomotor. Da der Motor, bedingt durch früh schließende Einlassventile, verhältnismäßig niedrige Abgastemperaturen hat (~860 °C), ist der Einsatz möglich. Entwickelt wurde der Lader von Honeywell. Ein weiterer bekannter Begriff für Turbolader mit verstellbaren Leitschaufeln ist auch VNT (Variable Nozzle Turbine). Diese Bezeichnung wird von Honeywell für deren Turbosysteme mit variabler Turbinengeometrie unter dem Markennamen Garrett verwendet.

Umluftventil

Wirkungsweise ohne Umluftventil

Wenn die Drosselklappe bei Ottomotoren geschlossen wird, stößt die in Bewegung befindliche Luftsäule auf die Klappe. Die Luftsäule (Drucksäule) kehrt um, läuft vor das sich drehende Verdichterrad des Turboladers und bremst dieses stark ab, was bei hohem Ladedruck auf Dauer zur Zerstörung des Turboladers führen kann (oder bei einem defekten Umluftventil). Außerdem sind starke Strömungsgeräusche hörbar, weil die Strömung am Verdichter abreißt („Pumpen“).

Wirkungsweise mit Umluftventil

Um dieses ineffektive Abbremsen zu verhindern, wird die Luft über das Umluftventil abgelassen. So kann sich der Lader frei weiterdrehen, ein erneuter Druckaufbau wird verkürzt und ein schnelleres Beschleunigen des Turboladers zugunsten eines besseren Ansprechverhaltens nach dem Schaltvorgang erzielt.

Universelle (meist als offene Systeme vorgesehene) Lader aus dem Zubehörmarkt lassen sich fast immer in einem festgelegten Bereich auf das Ansprechen bei einer bestimmten Druckschwelle einstellen. Bei werksseitig eingebauten Ladern ist dies seltener, um unsachgemäße Veränderungen der Werkseinstellung zu verhindern.

Umluftventile sind heutzutage in fast allen Turbolader-Ottomotoren eingebaut und werden auch bei amerikanischen Indy-500-Rennfahrzeugen eingesetzt.

Offene/Geschlossene Systeme

Beim offenen System wird die überschüssige Luft nicht zurück in den Ansaugkanal (geschlossenes Umluftventil/System), sondern nach außen abgeleitet. Systeme mit einem Ventil sind üblich. Teilweise werden auch Systeme mit zwei integrierten Ventilen verwendet, die einen feinfühligeren Überdruckablass ermöglichen. Der Anbau an einen Motor mit Luftmassenmesser kann problematisch sein, da die Luft, die ins Freie statt in den Ansaugtrakt gelangt, bereits vom Motorsteuergerät erfasst wurde und die Kraftstoffmenge zur richtigen Gemischbildung darauf angepasst wird. Als Folge der fehlenden Luft kommt es zu einer Überfettung des Gemisches, die Motorleistung sinkt, der Motor kann stottern, die Lambdasonde und der Katalysator können durch in den Auspuff gelangendes Benzin, das sich entzündet, zerstört werden. Daher ist von einem Umbau auf ein offenes System (ohne Neuprogrammierung des Motorsteuergerätes) dringend abzuraten. Außerdem entspricht das Fahrzeug so nicht mehr der Allgemeinen Betriebserlaubnis (ABE), da ungefilterte ölhaltige Abgase (durch die Ölschmierung des Turboladers und der Kurbelgehäuseentlüftung, die in das Ansaugsystem führt) in die Umwelt abgelassen werden.

Ventilarten

Beim Umluftventil sind zwei Ventilarten gängig, Membran oder Kolben. Der Kolben spricht feinfühliger an und schließt schneller, jedoch besteht die Gefahr eines Kolbenklemmers und damit einer Fehlfunktion (bleibt offen oder öffnet nicht).

Da ein elektrischer Steller deutlich schneller ist als ein herkömmlicher pneumatischer, wird bei einigen Motoren ein elektrisch gesteuertes Ventil verwendet. Über ein Steuergerät oder eine einfache elektrische Schaltung wird das elektrische Ventil geöffnet oder geschlossen und kann damit auch unabhängig vom Druck beliebig gesteuert werden. Dabei ist auch die Nutzung in einem Dieselmotor möglich, dort hat es jedoch keinen technischen Sinn, da ohne Drosselklappe, und dient lediglich dem Showeffekt durch das je nach Ladedruck laute Abblasgeräusch bei einem offenen System.

Das charakteristische Geräusch bei Membranventilen ist ein hell pfeifendes Zischen, wogegen Kolbenventile bei hohem Ladedruck nur laut zischen und bei niedrigem Ladedruck zum „Flattern“ neigen. Jedoch variieren die Ablassgeräusche auch stark je nach Bauart und Hersteller dieser Ventile.

Technisch nicht ganz korrekt ist, dass die elektronisch gesteuerten Ventile (technisch gesehen überflüssige Ventile bei Dieselmotoren) ebenfalls als Blow-Off- bzw. Pop-Off-Ventile bezeichnet werden, da die Blow-Off-Ventile im eigentlichen Sinne stets druckgesteuert sind.

Gängige Bezeichnungen

Englischsprachige Bezeichnungen für Abblasventil, Ablassventil oder (Schub-)Umluftventil, die auch häufig verwendet werden, sind unter anderem: Blow-Off-Valve (BOV), Pop-Off-Valve (POV) (eingedeutscht: „Pop-Off-Ventil“)

Weitere Bauarten

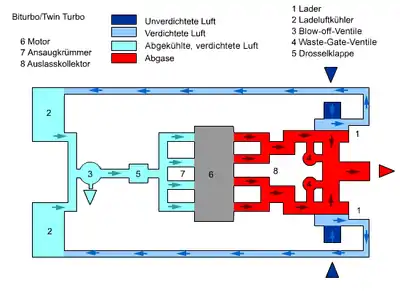

Biturbo/Twin Turbo

Als Biturbo oder „Twin Turbo“ bezeichnet man die parallele Verwendung von zwei Ladern. Bi ist die lateinische Vorsilbe für zwei, Twin bedeutet „Zwilling“ (englisch). Bei dieser Konstruktionsform werden anstelle eines einzelnen großen zwei kleinere Lader verwendet. So wird beispielsweise bei einem Vierzylinder-Biturbo-Motor jeder Turbolader von den Abgasen zweier Zylinder angetrieben. Durch die Verwendung von zwei kleineren Ladern mit entsprechend geringeren Trägheitsmomenten kann das Ansprechverhalten beim Gasgeben sowie der Wirkungsgrad des gesamten Systems verbessert werden. In geringem Umfang wurden auch Motoren mit mehr als zwei Turboladern entwickelt, um eine weitere Verbesserung zu erreichen. Die Bugatti-Modelle EB110, Veyron und Chiron haben vier Turbolader.

Sequenzieller Biturbo

Bei einem sequenziellen Biturbo werden nicht beide Turbinen ständig durch die Abgase angetrieben, sondern die zweite Turbine wird erst bei entsprechendem Leistungsbedarf zugeschaltet und treibt dann den zweiten Verdichter an. Ist das geschehen, arbeiten die Lader nach dem Prinzip des Biturbos parallel. Im Allgemeinen stehen beiden Turboladern die Abgase aller Zylinder zur Verfügung, sie sind nicht jeweils einer Zylinderbank zugeordnet, wodurch bei niedrigen Drehzahlen der erste Turbolader durch die Abgase aller Zylinder betrieben werden kann. Ziel dieser Technik ist eine bessere Nutzbarkeit des Drehzahlbandes. Im oberen Drehzahlbereich hat man den Vorteil der größeren Fördermenge zweier Turbolader, während in den niedrigen Drehzahlbereichen die geringe Masseträgheit nur einer Turbine ein schnelles und frühes Aufbauen des Ladedrucks und damit ein gutes Ansprechverhalten bewirkt. Beispiele:

- Ottomotor: Der 3,0-l-Reihensechszylinder-Twinturbo, der ab 1993 im Toyota Supra (JZA80) verwendet wurde (der Supra wird als Twin Turbo bezeichnet, nicht als Biturbo).

- Dieselmotor: Der 2,2-l-Vierzylinder-Biturbo-Dieselmotor von Ford/PSA (DW12BTED4); der 2.0 CDTI BiTurbo (143 kW/195 PS, 400 Nm Drehmoment) von Opel (seit Januar 2012 im Opel Insignia erhältlich)[7]

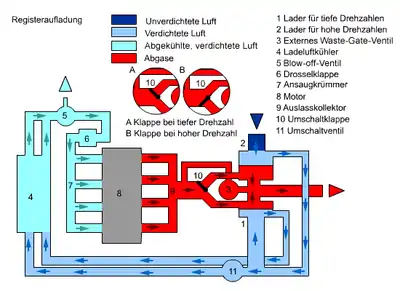

Registeraufladung

Als Registeraufladung (auch sequentielle Aufladung genannt) bezeichnet man die parallele abwechselnde Verwendung von Turboladern. Dabei wird ein kleinerer Lader, der schon bei geringem Abgasstrom und aufgrund der geringen Massenträgheit schneller hochdreht, für niedrige Motordrehzahlen verwendet. Bei größerer Abgasmenge wird auf einen großen Turbolader umgeschaltet, der dann genügend Luftmasse und Druck für den hohen Frischluftbedarf höherer Motordrehzahlen bereitstellt. Die unterschiedlichen Turbolader können besser auf ihren Wirkungsbereich abgestimmt werden und der kleine Lader verringert das sogenannte „Turboloch“: Bei niedrigen Motordrehzahlen war der zumeist große Lader nicht in der Lage, eine ausreichend hohe Turbo-Drehzahl zu erreichen, um damit einen Überdruck im Ansaugbereich aufzubauen. Unterhalb dieser kritischen Marke arbeitet ein normaler Turbomotor eher als Saugmotor, unter Umständen sogar noch gedrosselt durch die „bremsenden“ Turbinenschaufeln und die geringere Verdichtung, die jedem Turbomotor immanent ist. Die Registeraufladung ist im Automobilbau allerdings bis heute nur bei wenigen leistungsstarken Motoren anzutreffen. Erstes (Klein-)Serienfahrzeug mit Registerturbo war der Porsche 959.

Es gibt auch Aufladekonzepte mit einer Kombination aus Registeraufladung und mehrstufiger Aufladung, so bei den Motoren der BMW-Modelle 535d (Baureihe E60/61), 335d, 123d, bei einigen Ausführungen der Mercedes-Benz-Dieselmotoren OM646,[8] OM651 und der 180-PS-Ausführung des Saab-9-3-Dieselmotors. Dabei arbeiten die Verdichter des kleineren und des größeren Laders in Reihe auf der Ansaugseite. Ist der Leistungsbedarf niedrig, wird die Luft nur durch den Verdichter des kleineren Laders komprimiert. Bei höherer Last wird dann durch Steuerung des Abgasstroms und geregelte Überbrückung des ersten Verdichters der größere Lader wirksam. Durch eine Kennfeldregelung der Gassteuerung auf der Abgas- wie auf der Frischgasseite im Zusammenspiel mit der Kraftstoffeinspritzung können Drehmomentschwankungen im Übergangsbereich weitgehend unterdrückt werden.

Mehrstufige Aufladung

Bei einer mehrstufigen Aufladung wird die Luft durch mehrere hintereinander geschaltete Verdichter komprimiert. Die so erreichbaren Verdichtungsverhältnisse sind nur unter Bedingungen stark verringerten Außendrucks sinnvoll einsetzbar, so dass diese Technik nur bei der Entwicklung von Flugmotoren eine Rolle spielte. Bei mehrstufiger Aufladung wurden zunächst mechanische Lader und Turbolader kombiniert. So enthielt der Versuchsmotor Daimler-Benz DB624 (Prüfstandserprobung ab 1944) eine Kombination aus zwei mechanischen Getriebeladern und einem Abgasturbolader. Die konzipierte Volldruckhöhe lag bei 15.000 bis 17.000 Metern.

Die Kombination aus Kolbenmotor und (mehrstufigen) Turbotriebwerk heißt „Compound“-Antrieb. Napier erprobte Ende der 1940er-Jahre Compoundtriebwerke, allerdings kamen diese Napier Nomad genannten Triebwerke mit Dieselmotoren nie über das Versuchsstadium hinaus.

Beim Antrieb des ab 1989 entwickelten Höhenforschungsflugzeugs Grob Strato 2C war ein mehrstufiger Turbolader vorgesehen, wobei die erste und zweite Stufe aus dem Nieder- und dem Mitteldruckverdichter eines Dreiwellen-Turboproptriebwerks (Pratt & Whitney Canada PW127) bestanden. Alle Komponenten waren in der Triebwerksgondel untergebracht. Nach dem Passieren der Turbine des Turboladers wurde das Abgas in die Turbinensektion des ursprünglichen Turboprop-Verdichters geleitet. Die von den Verdichterstufen komprimierte Luft wurde dem Verdichter des Turboladers und dann dem Motor zugeführt. Das Druckverhältnis betrug maximal 1:45, was große Ladeluftkühler notwendig machte. Die konzipierte Volldruckhöhe lag bei 24.000 Metern, die maximale Flughöhe bei 26.000 Metern.[9] Das Projekt wurde jedoch aus finanziellen und politischen Gründen nicht weiterverfolgt.

Twin-Scroll-Lader

Twin-Scroll-Lader unterscheiden sich von anderen Ladern durch die abweichende Gestaltung des Turbinengehäuses und sind eine Alternative zu Bi-Turbo-Konzepten mit zwei parallel angeordneten Abgasturboladern. Das Spiralgehäuse der Twin-Scroll-Turbine wird durch einen Flutenteiler in zwei parallel verlaufende Strömungskanäle eingeteilt. In Verbindung mit einem zweiflutigen Abgaskrümmer ermöglicht dies eine getrennte Zuführung der Abgase auf das Turbinenlaufrad. Ziel hierbei ist, eine gegenseitige ungünstige Beeinflussung der einzelnen Zylinder beim Ladungswechsel möglichst zu unterbinden. Im Abgaskrümmer werden die Abgaskanäle von jeweils zwei Zylindern (bei Vierzylinder-Motoren) oder drei Zylindern (bei Sechszylinder-Motoren) zu einem Strang zusammengefasst und durch den Aufbau des Twin-Scroll-Turbinengehäuses erst direkt vor dem Turbinenlaufrad wieder zusammengeführt. Die Auswahl der Zylinder richtet sich nach der Zündfolge des Motors, sodass aufeinander folgende Zylinder stets unterschiedlichen Abgassträngen zugeordnet werden. Positive Effekte des Twin-Scroll-Laders sind ein reduzierter Abgasgegendruck und ein verbesserter Gaswechsel des Motors, wodurch sich wiederum dessen Verbrauch, Leistung und Ansprechverhalten verbessern. Diese Art der Turboaufladung verwendet beispielsweise Fiat Chrysler Automobiles im Alfa Romeo Giulia 2.0 Turbo MultiAir oder Opel im Astra J OPC. Der Twin-Scroll-Lader darf nicht mit einem Scrollverdichter („G-Lader“) verwechselt werden, der eine Kolbenmaschine ist.

Turbo-Compound

Bei der Turbo-Compound-Technik kombiniert man einen herkömmlich arbeitenden Turbolader oder einen Kompressor mit einer nachgeschalteten Abgasturbine, die mechanisch mit der Kurbelwelle verbunden ist.

Diese zweite Turbine nutzt die Energie des nach dem Austritt aus dem ersten Lader immer noch heißen Abgases. Resultat ist ein höheres Drehmoment bei gesteigerter Energieausnutzung, also eine weitere Verbesserung des Wirkungsgrades.

Statt die Turbine an die Kurbelwelle zu koppeln, kann sie auch einen zusätzlichen Generator antreiben, um das elektrische Bordnetz zu unterstützen. Dies ist sowohl in Verbindung mit der Turbine des Abgasturboladers, als auch mit einer separaten nachgeschalteten Turbine möglich.

Ladeluftkühler

Da das Vorkomprimieren die Lufttemperatur erhöht und somit der angestrebten Vergrößerung der Ansaugluftmenge entgegenwirkt, wurden Ladeluftkühler entwickelt, um diesen Nachteil wieder auszugleichen. Ladeluftkühler erhöhen immer auch den thermodynamischen Wirkungsgrad des Motors.

Turboaufladung bei Kraftfahrzeugen

Anwendung bei Dieselmotoren

Bei Dieselmotoren für PKW wie auch für LKW ist der Abgas-Turbolader mittlerweile „Stand der Technik“, da sich beim Diesel nur durch Turboaufladung eine dem (Benzin-)Ottomotor angenäherte Literleistung erreichen lässt. Ohne Turboaufladung müsste ein vergleichbar leistungsfähiger Motor nahezu den doppelten Hubraum haben und somit wesentlich schwerer sein. Zudem verlagert die spezifische Drehmoment-Charakteristik eines Turbo-Diesels im Vergleich zum Saug-Diesel den Bereich maximaler Kraftentfaltung in niedrigere Drehzahlbereiche. Dadurch bieten solche Motoren eine hohe „Elastizität“, so dass zum Beschleunigen seltener in niedrigere Gänge geschaltet werden muss.

Prinzipbedingt benötigen Dieselmotoren keine Drosselklappe. Daher liegt auch bei Schubbetrieb ein Gasstrom am Turbolader an. Damit sinkt die Drehzahl der Turbine nicht so weit ab wie bei einem Ottomotor, was das Ansprechverhalten bei Lastwechseln verbessert. Dieseltechnik ist somit sehr gut geeignet für den wirkungsvollen Einsatz eines Turboladers. Die hohe Verdichtung von Dieselmotoren (die ein Grund für den hohen Wirkungsgrad ist), bedingt eine geringere Abgastemperatur, daher ist das Material des Diesel-Turboladers weniger hohen Belastungen ausgesetzt.

Großdieselmotoren wurden schon frühzeitig mit Turboladern oder externen Kompressoren ausgestattet (die ersten Schiffe mit aufgeladenen Dieselmotoren waren die beiden 1926 in Dienst gestellten Hansestadt Danzig und Preußen). Auch die ersten Diesellokomotiven Ende der 1930er-Jahre hatten Abgasturbolader. In Kraftfahrzeugen gab es Turbolader erst viel später, weil die – viel kleineren – Lader größere Verluste hatten. Ferner gelang es lange Zeit nicht, einen günstigen Drehmomentverlauf zu erreichen und unvollkommene Verbrennung beim Beschleunigen des Motors zu verhindern. Mit günstigen Kennwerten bei Niederdruckaufladung lösten sich diese Probleme zu Beginn der 1950er-Jahre.[10] Für LKW stattete MAN 1951 einen Motor mit einem selbst entwickelten Turbolader aus, wobei der 8,72-Liter-Motor in der Leistung von 130 auf 175 PS gesteigert wurde. Der LKW-Produzent Volvo baute ab 1954 einen Turbolader an seine Motoren an, der wegen seiner Zuverlässigkeit den Durchbruch im LKW-Motorenbau brachte. Bei einem sehr hohen Anteil der ausgelieferten großen Nutzfahrzeuge werden seit den 1960er-Jahren Turbolader eingesetzt. Als erster Pkw mit Turbodieselmotor kam im Mai 1978 der Mercedes 300 SD auf den Markt. Im europäischen Raum haben seit 1988 Personenkraftwagen mit Diesel-Turboladermotoren mit Ladeluftkühler und Direkteinspritzung eine sehr große Bedeutung erlangt.

Anwendung bei Ottomotoren

Bei Ottomotoren mit äußerer Gemischbildung ist der Ladedruck durch die entstehende Verdichtungswärme des Treibstoff-Luftgemisches im zweiten Takt begrenzt. Eine Überschreitung bedeutet ungesteuerte Selbstentzündung und damit Motorklopfen oder Motorklingeln. Der Klopfbeginn kann mittels hochoktanigem Treibstoff, durch einen wirksamen Ladeluftkühler oder durch Wasser-Methanol-Einspritzung nach oben versetzt werden. In den meisten Fällen werden jedoch die Steuerzeiten verändert und die Verdichtung herabgesetzt, um diesem Effekt vorzubeugen.

Wegen der höheren Abgastemperaturen im Vergleich zum Diesel gilt die Verwendung von Turboladern in Ottomotoren als schwieriger und erfordert hochwarmfeste Werkstoffe. Dennoch überwiegen auch beim Ottomotor die Vorteile, weshalb bei einem Großteil der modernen Ottomotoren auf die Aufladung mittels Turbolader gesetzt wird.

Verwendung bei PKW und Motorrädern

Erste aufgeladene Motoren wurden ab 1910 in den A.L.F.A.-24-HP-Modellen eingebaut, die aus den vom gleichen Hersteller entwickelten Flugzeugen übernommen wurden (siehe unten). Großserien-PKW mit aufgeladenen Ottomotoren kamen zuerst in den USA ab 1961 als Oldsmobile F-85 Jetfire (Aluminium-V8 mit 215 cui ≈ 3,5 Liter Hubraum, 160 kW, 218 SAE-PS und Methanol-Wasser-Einspritzung, bis 1963 im Programm[11]) und ab 1962 als Chevrolet Corvair Spyder (Sechszylinder-Boxer-Turbo, Hubraum: 145 cui; ≈ 2,4 Liter, 110 kW, 150 SAE-PS) auf den Markt.

In Europa rüstete der Schweizer Ingenieur und Unternehmer Michael May ab 1966 zunächst Ford 20M und später auch andere Pkw-Modelle mit Turboladern aus.[12] In Deutschland gingen 1973 mit dem BMW 2002 turbo und 1975 mit dem Porsche 911 turbo turbogeladene Pkw in Serienproduktion. Beide hatten durch die Ölkrise bedingt jedoch wenig Erfolg. 1978 kam der Saab 99 Turbo auf den Markt, bei dem ein schnell ansprechender, kleiner Turbolader mit einem Steuerventil (Wastegate) kombiniert wurde. Die Höchstleistung wurde nur wenig gesteigert, aber der Motor lieferte ein hohes Drehmoment bei niedrigen Drehzahlen. Der Saab 99 Turbo war das erste turbogeladene Serienauto, das nicht in kleinen Stückzahlen als Sportgerät, sondern in großen Serien produziert wurde.

Ottomotoren werden nur zu geringen Anteilen mit Aufladung versehen, auch wenn in jüngster Zeit eine deutliche Zunahme zu verzeichnen ist, bevorzugt bei leistungsstarken Modellen. Der Trend geht zu sogenannten Downsizing-Konzepten, bei denen kleinere Motoren mit Aufladung an die Stelle größerer nicht aufgeladener Motoren treten. Ziel beim Downsizing (dt. Verkleinerung) ist ein geringerer Verbrauch durch Entdrosselung des Motors. Weitere Vorteile ergeben sich aus vermindertem Gewicht und einer verminderten Reibung.

Aufgeladene Motoren – sowohl Otto- als auch Dieselmotoren – sind in der Herstellung meist teurer als vergleichbare Saugmotoren, zudem regelungstechnisch komplex (Steuerung der druckmindernden Ventile wie das Wastegate oder das Umluftventil). Bei auf Schubphasen folgendem Gasgeben, hauptsächlich im unteren Drehzahlbereich, entfalten Turbomotoren ihre Leistung etwas verzögert. Dieses sogenannte Turboloch tritt bei Ottomotoren meist stärker als bei Dieselmotoren auf. Es konnte durch Fortschritte bei der Konstruktion (verstellbare Leitschaufeln, kleinere und somit schneller ansprechende Lader, leichtere Schaufelräder mit geringerer Massenträgheit) und in der Regelungstechnik stark reduziert werden.

Früher sagte man Turbomotoren einen höheren Verbrauch nach, dies relativiert sich meist zu höheren absoluten Verbrauch des stärkeren aufgeladenen Motors. Moderne Turbo-Ottomotoren verbrauchen im Bestpunkt spezifisch weniger Kraftstoff als Saugmotoren gleicher Leistung (gemessen in Gramm/Kilowattstunde, früher in Gramm/PS-Stunde). Auch in der Formel 1 war der (früher dort laut Reglement untersagte, ab der Saison 2014 jedoch wieder eingeführte) Turbomotor dem Saugmotor im spezifischen Verbrauch überlegen. Eine absolut höhere Leistung verursacht jedoch auch einen höheren absoluten Kraftstoffverbrauch.

Nahezu alle Großserienhersteller bieten inzwischen Ottomotoren mit Turboaufladung an; Dieselmotoren ohne Aufladung spielen auf dem europäischen Markt praktisch keine Rolle mehr.

Lancia hat schon 1985 im Motorsport (für die „Gruppe B“) einen mit Abgasturbolader und Kompressor aufgeladenen Rennmotor entwickelt und diesen Motor in den laut Homologations-Regeln vorgeschriebenen 200 Serienmodellen des Lancia Delta S4 eingesetzt. Nissan baute 1988 in einer Motorsport-Kleinserie des Modells Micra ebenfalls einen solchen Motor ein, der allerdings aus nur 0,9 Litern Hubraum 81 kW (110 PS) und ein spezifisches Drehmoment von 144 Nm/l bei 4800/min erzielte. Der VW-TSI-Großserienmotor (Golf GT, 1,4 L mit 125 kW/170 PS, ab 2005) kombiniert Direkteinspritzung mit einem Turbolader für hohe Drehzahlen und einem Roots-Kompressor für niedrige; der Motor erreicht ein spezifisches Drehmoment von 200 Nm/l bereits bei 1500/min.[13]

Anfang der 1980er-Jahre wurden auch Serienmotorräder (Honda CX 500 Turbo, Yamaha XJ 650 Turbo, Kawasaki Z750 Turbo) ohne großen Markterfolg mit Turboladern angeboten. Außerdem machte die plötzliche Leistungssteigerung beim Erreichen einer bestimmten Motordrehzahl diese Motorräder besonders beim Beschleunigen (auch wegen des im Vergleich zum PKW deutlich geringeren Gewichts) schwerer beherrschbar.

Turboaufladung in der Luftfahrt

Im Ersten Weltkrieg fanden Versuche statt, Abgasturbinen mit Ladegebläsen mechanisch zu koppeln und so einen Abgasturbolader zu schaffen. Vor und während des Zweiten Weltkriegs wurde die Entwicklung dann weiter vorangetrieben, jedoch wurde die Motorentechnik bis zum Kriegsende von der mechanischen Aufladung („supercharged“) dominiert. In Deutschland gab es zusätzliche Turbolader (mehrstufige Aufladung) nur für besondere Höhenanwendungen, zunächst in den verschiedenen Ausführungen des Junkers Gegenkolben-Zweitaktdiesel-Flugmotores Jumo 207, und in nennenswerten Stückzahlen im BMW 801TJ-0.

In den USA erhielt die Lockheed P-38 den Allison V-1710 mit General-Electric-Turbolader.

Nach dem Krieg wurden bis zur Einführung der Turboprop- und Turbinen-Strahltriebwerke für Linienmaschinen einige Jahre zum Teil sehr hochentwickelte Motoren mit Abgasturbinen (nicht -turbolader) wie zum Beispiel der Wright R-3350 gebaut. Die Kurbelwelle trieb über ein Zweiganggetriebe den Radialverdichter an. Die drei Abgasturbinen waren über Flüssigkeitskupplungen und Zahnräder mit der Kurbelwelle verbunden. Sie lieferten 550 hp (410 kW) zusätzliche Leistung[14].

Heute werden Motoren mit Abgasturbolader, hauptsächlich Ottomotoren, vor allem bei Privat- und Geschäftsreiseflugzeugen der mittleren Kategorien verwendet. Es muss zwischen zwei unterschiedlichen Verfahren der Turboaufladung unterschieden werden:

Turbo supercharging

Der Druck im Ansaugtrakt (Upper deck, Ladedruck) kann mittels Drosselklappenverstellung bis teilweise weit über den der Volldruckhöhe angehoben werden. Dem Motor kann dadurch eine Mehrleistung gegenüber der Nennleistung entnommen werden (Startleistung). Diese ist in den meisten Fällen auf maximal fünf Minuten begrenzt. Motoren dieser Bauart haben eine geringere Verdichtung als die Saugversionen. Beispiele: TSIO-520-UB (Continental, Beech Bonanza B36TC), TIO-540-AE2A (Lycoming, Piper Malibu Mirage). Die Nachteile dieser Version liegen bei verstärkten Verschleißerscheinungen durch Mehrbelastung und höhere Betriebstemperaturen.

Turbo normalizing

Der durch die Drosselklappenverstellung vorgegebene Druck im Ansaugtrakt (Upper deck, Ladedruck) wird über einen hydraulischen Regler und ein Abblaseventil (Waste gate) konstant gehalten. Der maximal mögliche Ladedruck entspricht dem bei Volldruckhöhe. Der Motor ist bis auf den Lader wie die Saugversion aufgebaut, kann aber seine maximale Nennleistung wegen des konstanten Ladedrucks bis in sehr große Höhen (>20.000 ft) abgeben.

Ladeluftkühler

Dem Ladeluftkühler wurde bei Flugmotoren während sehr langer Zeit keine Bedeutung zugemessen, da man vom Anwendungsfall im Automotor ausging (erzeugen von Mehrleistung durch höhere Luftdichte). Dadurch entsprach die Lebensdauer von turbogeladenen Flugmotoren aufgrund der zusätzlichen Temperaturbelastung durch die erhitzte Ladeluft lange Zeit nicht den Angaben der Hersteller, was mit erhöhtem (Reparatur)-Aufwand verbunden war. Moderne Ladersysteme haben hocheffiziente Ladeluftkühler, die es dem Betreiber in allen Arbeitspunkten und auch bei extremen Witterungsverhältnissen (Hochsommer, Wüstenbetrieb usw.) möglich machen, die Temperatur des Motors (vor allem die der Zylinderköpfe) innerhalb der für die Lebensdauer der Motoren und die Unterhaltskosten erträglichen Grenzen zu halten.

Durch Aufladung wird das Fliegen in größeren Höhen ermöglicht, was wegen des dort geringeren Luftwiderstandes wirtschaftliche Vorteile bringt. Durch den mit zunehmender Höhe geringer werdenden Außendruck der Luft verbessert sich ferner die Effizienz der Abgasturbine, was den Aufwand einer Aufladung für Leistungsklassen zwischen Saugmotor und Turboprop rechtfertigt. Ein Beispiel eines aufgeladenen Motors ist der Rotax 914 des Bombardier-Konzerns. Die Produktionsvorbereitung des Bombardier V300T ist seit 2006 eingestellt und auch die Zertifizierung wird nicht mehr betrieben.[15]

In den letzten Jahren wurden auch Turbomotoren für kleinere Flugzeuge entwickelt (zum Beispiel der Thielert-Diesel), deren Vorteile im geringen Verbrauch und in der einfachen Bedienung liegen.

Hersteller von Turboladern

- ABB Turbo Systems

- BorgWarner Turbo Systems (Schwitzer & 3KWarner, ehemals Turbolader-Sparte von KKK)

- Bosch Mahle Turbo Systems

- Caterpillar

- Continental AG

- Cummins Turbo Technologies (Holset)

- Hitachi Warner Turbo Systems (Joint Venture von Hitachi und BorgWarner)

- Honeywell Turbo Technologies (Garrett)

- HKS Turbos

- IHI Charging Systems International

- Komatsu

- Kompressorenbau Bannewitz (KBB)

- MAN Diesel & Turbo

- Mitsubishi Heavy Industries

- MTU Friedrichshafen

- NAPIER Turbochargers

- Pierburg

- Voith Turbo

- Garrett AiResearch

Siehe auch

Literatur

- Michael Mayer: Abgasturbolader. Sinnvolle Nutzung der Abgasenergie. 5. Auflage. Verlag Moderne Industrie, 2003, ISBN 3-478-93263-7.

- Gert Hack, Iris Langkabel: Turbo- und Kompressormotoren. Entwicklung, Technik, Typen. 3. Auflage. Motorbuch Verlag, Stuttgart 2001, ISBN 3-613-01950-7.

- Heinz Grohe: Otto- und Dieselmotoren. 11. Auflage. Vogel Buchverlag, 1995, ISBN 3-8023-1559-6.

- Ernst Jenny: Der BBC-Turbolader. Verlag Birkhäuser, Basel, 1993, ISBN 978-3-7643-2719-4. Buchbesprechung. Neue Zürcher Zeitung, 26. Mai 1993, S. 69.

Weblinks

Einzelnachweise

- Aufbau und Funktionsweise Verdichter | BorgWarner Turbo Systems. Abgerufen am 26. März 2021.

- Patent DE204630: Verbrennungskraftmaschinenanlage. Angemeldet am 16. November 1905, veröffentlicht am 28. November 1908, Erfinder: Alfred Büchi.

- www.saureroldtimer.ch (Memento vom 28. Juli 2010 im Internet Archive)

- Gert Hack: Autos schneller machen – Automobil-Tuning in Theorie und Praxis. Motorbuch-Verlag, 16. Auflage. 1987, ISBN 3-87943-374-7, S. 83/84.

- Heinz Grohe: Otto- und Dieselmotoren. 11. Auflage. Vogel-Verlag, Würzburg 1995, ISBN 3-8023-1559-6.

- http://dwolsten.tripod.com/articles/jan89a.html/ englisch

- http://media.opel.com/ (englisch, 5. Dezember 2011)

- atzonline.de (Seite nicht mehr abrufbar, Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis.

- Kyrill von Gersdorff, Kurt Grasmann, Helmut Schubert: Flugmotoren und Strahltriebwerke. 3. Auflage. Bernard & Graefe, 1995, ISBN 3-7637-6107-1.

- Aufladung von dieselmotoren. In: Kraftfahrzeugtechnik. 11/1958, S. 408–414.

- Heiner Buchinger: Rover V8 Story, in Roverblatt, S. 16ff.

- Capri I 2300 GT mit May-Turbolader – Die sanfte Gewalt mit May-Turbo-Aufladung, 2, 3, 4, 5

- Innovation + Technik beim 90-kW-TSI-VW-Motor (Memento des Originals vom 30. Januar 2010 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- http://www.conniesurvivors.com/1-twa_flightengineer.htm Website über die Lockheed Super Constellation

- BRP-Rotax shelves its V6 aircraft engines project (Memento vom 6. November 2010 im Internet Archive)