Gasturbine

Eine Gasturbine (GT) ist eine Verbrennungskraftmaschine, in der ein Treibstoff verbrannt wird, um eine Heißgasströmung zu erzeugen, die beispielsweise genutzt werden kann, um durch eine Heißgas-Entspannungsturbine (mechanische) Rotationsenergie zu erzeugen. Neben dem Antrieb der Verdichterkomponente der Gasturbine kann die Rotationsenergie auch zum Antrieb gekuppelter Maschinen wie z. B. eines Erdgasverdichters oder eines Synchron-Generators verwendet werden. Die Heißgasströmung als Abgas wird bei ortsfester Nutzung für einen Abhitzedampfkessel zur Versorgung einer Dampfturbine genutzt. Im Falle einer mobilen Anwendung (Flugzeug) wird die Heißgasströmung meist zum Betrieb einer weiteren Turbine genutzt (siehe Turbofan und Turboprop). Damit kann deren Drehzahl deutlich niedriger als die der Gasturbine liegen sowie recht unabhängig geregelt sein bis hin zum Stillstehen.

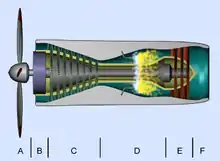

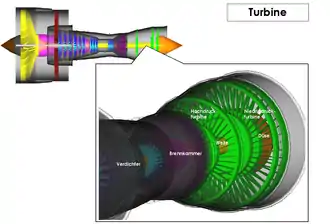

Die Hauptkomponenten einer Gasturbine sind, in Strömungsrichtung, zuerst der Lufteintritt und Verdichter (der Luft ansaugt und komprimiert), dann die Brennkammer, in der der Treibstoff eingebracht und verbrannt wird, eine Gasexpansionsturbine (die einen Teil der Energie der Verbrennung in Rotationsenergie wandelt) sowie der Abgasaustritt.

Physikalisch gesehen ist die Gasturbine eine thermische Strömungsmaschine (Turbomaschine) und damit eine Unterordnung der thermischen Fluidenergiemaschine. Das Wirkungsprinzip beruht auf dem in diesem Fall rechtslaufenden thermodynamischen Kreisprozess nach James Prescott Joule (Joule-Prozess; siehe Abschnitt „Funktionsweise“).

Inklusive der Flugtriebwerke sind weltweit insgesamt deutlich mehr als 100.000 große Gasturbinen im Einsatz.[1]

Geschichte

Die ersten Erfindungen zur Gasturbine datieren auf das Jahr 1791, als der Engländer John Barber sich eine erste derartige Maschine patentieren ließ. In der Praxis versagte seine Gasturbine jedoch, in erster Linie, weil zu dieser Zeit noch keine ausreichend hitzebeständigen Werkstoffe zur Verfügung standen.

An der Wende vom 19. zum 20. Jahrhundert nahmen die Ingenieure die Idee der Gasturbine wieder auf, wobei sie sich an der parallelen Entwicklung der Dampfturbine orientierten. Nach erfolglosen Versuchen von Franz Stolze und erfolgreichen, aber dennoch in der Öffentlichkeit kaum beachteten Versuchen von Aegidius Elling entwickelte Hans Holzwarth eine Gasturbine mit einem durch Ventile abgeschlossenen Verbrennungsraum, aus dem unter Druck stehende Abgase der zuvor verbrannten Brennstoffe auf die eigentliche Turbine geleitet wurden. So eine „Gleichraumturbine“ kam ohne einen Verdichter aus, erreichte aber nur einen geringen Wirkungsgrad von maximal 13 Prozent. Ab 1935 standen die ersten Gleichraumturbinen für den stationären Betrieb in Gaskraftwerken zur Verfügung; die Entwicklung dieses Turbinentyps geht auf das historische Patent von 1791 zurück – Adolf Meyer vom schweizerischen Unternehmen BBC machte sie marktreif. Die chemische Industrie setzte diese ersten Turbinen ein, die eine Leistung von 14 MW hatten. 1939 lieferte BBC eine Gasturbine an das britische Luftfahrtministerium, das sie zu Versuchszwecken verwendete. 1940 setzte ein Kraftwerk im schweizerischen Neuenburg die erste Gasturbine ein. Die Maschine hatte 4 MW Leistung und lieferte positive Betriebsergebnisse, so dass man eine ähnliche Turbine in eine Lokomotive (SBB Am 4/6 1101) einbaute. Wegen der hohen Verluste bei der Energiewandlung wurde jedoch von dieser Traktionsart Abstand genommen.

Nach dem Zweiten Weltkrieg entwickelte sich die Gasturbine als Flugzeugtriebwerk zur wichtigsten Antriebsmaschine für die Luftfahrt. Ebenso wird die GT für die Gasversorgung (Antrieb für Förderpumpen (= Kompressoren) an Gaspipelines) benötigt. Erst später mit verstärktem Umweltbewusstsein wurde sie für die Stromerzeugung (Gas-und-Dampf-Kombikraftwerk) genutzt. Als Ersatz für Atomkraftwerke sowie Öl- bzw. Kohle-befeuerte Kraftwerke wurden Gasturbinen mit höheren Leistungen, Wirkungsgraden und mit niedrigen Emissionen entwickelt. Ihre Vorzüge sind die Fähigkeit zum Schnellstart und zu schneller Leistungsänderung.

1973 betrieb die Energieversorgung Oberhausen im Rahmen einer Versuchsanlage eine in sich geschlossene, mit Helium beaufschlagte „Gasturbine“ im Heizkraftwerk Sterkrade.[2] Das Projekt scheiterte jedoch an technischen Problemen, ebenso wie ein ähnliches südafrikanisches Nuklearprojekt (Hochtemperaturreaktor mit Helium-Gasturbine), das 2010 eingestellt wurde. Das ähnliche japanische Projekt GTHTR300 wird noch weiterverfolgt.[3]

Aufbau

Die Gasturbine besteht prinzipiell (in Strömungsrichtung gesehen) aus einem Lufteintrittsgehäuse, einem meist mehrstufigen GT-Verdichter, einem Brennkammer-System, einer Turbine, sowie einem Abgasgehäuse mit Diffusor. Verdichter und Turbine sind grundsätzlich auf einer Welle angeordnet; über die Welle treibt die Turbine den Verdichter an.

Soll die Gasturbine Wellenleistung liefern (Rotationsenergie an einer Abtriebswelle), dann sind zwei Bauformen gebräuchlich:

- Die Abtriebswelle kann (meist über ein Getriebe) an die Turbinen-Verdichter-Welle angeschlossen sein, direkt mechanisch gekoppelt.

- Der Heißgas-Abgasstrahl wird über eine weitere Turbine geführt, die auf einer zweiten Welle sitzt, die dann die Abtriebswelle ist. Es besteht nur eine fluiddynamische Kopplung.

Stationäre Wellenleistungs-Gasturbinen

Die Übertragung der Wellenleistung an einen Synchrongenerator erfolgt bei kleineren Leistungen mit einem Lastgetriebe (max. 70 MW), da die GT-Drehzahlen viel höher sind als die Synchrondrehzahl. Bei großen Leistungen ist die GT-Drehzahl meist entsprechend der Synchrondrehzahl ausgelegt, so dass direkt gekuppelt werden kann.

GT kleinerer Leistungen werden zusammen mit den notwendigen Hilfssystemen (Schmier- und Hydrauliköl, Anfahreinrichtung etc.) auf einem gemeinsamen Grundrahmen gebaut und mit einer Einhausung (zur Verhinderung der Schall- und Wärmeabstrahlung) versehen (Package-Bauweise für Hallen- oder Freiluftaufstellung).

Einlauf

Der Lufteinlauf dient der strömungsdynamischen Anpassung zwischen der Einsatzumgebung und dem Verdichter. Bei stationärem Einsatz oder geringen Geschwindigkeiten dient der Einlauf nur der sauberen Luftführung ohne Verwirbelung oder Strömungsablösungen. Im Lufteinlass befindet sich der Einlasskonus und bei Turbofantriebwerken der Fan („Bläser“).

Insbesondere bei hohen Lufteintritts-Geschwindigkeiten hat der Einlauf die Funktion eines Diffusors, der die dort einströmende Luftmasse abbremst (in Bezug auf die Gasturbine) und vorverdichtet. Dies ist besonders bei Flugzeugen bei Überschallgeschwindigkeit notwendig, da die Strömung vor Eintritt in die Verdichterstufen auf (relative) Unterschallgeschwindigkeit abgebremst werden muss.

Verdichter/Kompressor

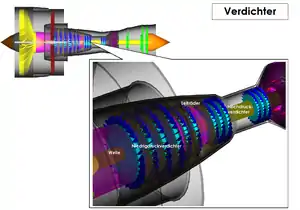

Nach dem Lufteinlauf folgt der Turbokompressor, der aus Axial- oder Radialverdichtern bestehen kann. Axialkompressoren bestehen in der Regel aus mehreren Laufrädern mit Kompressorschaufeln in axialer Anordnung, wobei diese üblicherweise in Niederdruck- und Hochdruckverdichterstufen untergliedert sind. Durch den Verdichter erhält die strömende Luftmasse mittels zugeführter kinetischer Energie in den diffusorförmigen (d. h. sich erweiternden) Zwischenräumen der Kompressorschaufeln Druckenergie. Nach dem Gesetz von Bernoulli erhöht sich in einem an Querschnittsfläche zunehmenden Kanal der statische Druck, während die Strömungsgeschwindigkeit sinkt. Die dort befindlichen Leitschaufeln oder Statorschaufeln lenken den schraubenförmigen Luftstrom nach jedem Laufrad wieder in die axiale Richtung. Die verlorene kinetische Energie wird in der nächsten Rotorstufe wieder zugeführt. Eine komplette Verdichterstufe eines Axialverdichters besteht also aus einer Rotorstufe, in der sowohl Druck und Temperatur als auch die Geschwindigkeit steigen, und einer Statorstufe, in der der Druck zu Ungunsten der Geschwindigkeit steigt. Die Rotorstufen sind hintereinander auf einer gemeinsamen Trommel („Welle“; heute: meist zwei oder drei Trommeln mit unterschiedlicher Drehzahl) angeordnet, die Statorstufen (Leitschaufeln) sind in die Innenseite des Verdichtergehäuses eingebaut. Oft sind die Leitschaufeln verstellbar, um den Winkel an die Anströmrichtung anzupassen.

Alte Axialverdichterkonstruktionen erreichten oft selbst mit vielen aufeinanderfolgenden Verdichterstufen (im Beispiel General Electric J79 17 Stufen) lediglich eine mäßige Verdichtung (Verhältnis des Drucks am Ende des Verdichters zum Umgebungsdruck; im Beispiel 12,5:1, entspricht 1,16 pro Stufe), während moderne Gasturbinen mit weniger Stufen wesentlich höhere Verdichtungen erzielen (beispielsweise 43,9:1 mit 13 Stufen im Engine Alliance GP7200, entspricht 1,34 pro Stufe). Genauere Berechnungsmethoden ermöglichen verbesserte Profile der Kompressorschaufeln, die selbst an Stellen im Strömungskanal, an denen die Luftströmung relativ zur Schaufel Überschallgeschwindigkeit erreicht (resultierend aus Umfangsgeschwindigkeit der Schaufeln und Anströmgeschwindigkeit), sehr gute Strömungseigenschaften bieten. Die reine Durchströmgeschwindigkeit darf jedoch die örtliche Schallgeschwindigkeit nicht überschreiten, da sich sonst die Wirkung der diffusorförmigen Kanäle umkehren würde. Hierbei gilt es zu bedenken, dass die örtliche Schallgeschwindigkeit wegen der steigenden Temperatur im Kompressor (siehe oben, bis 600 °C) ebenfalls steigt.

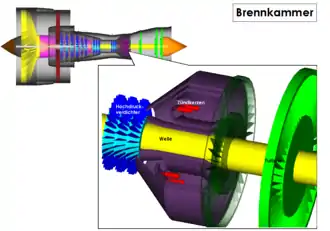

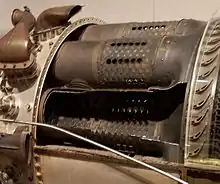

Brennkammer

Es gibt Brennkammersysteme für gasförmige oder für flüssige Brennstoffe. In der Stromerzeugung werden öfters sogenannte Doppel-Brennstoffmaschinen eingesetzt, deren Brennkammersysteme primär für „Brenngas“ und im Falle eines Ausfalls als Reserve „Brennöl“ (durch die Bevorratung zeitlich limitierter Betrieb) verfeuert wird.

Die Kompression der Luft verursacht einen Temperaturanstieg von etwa 400 °C. Ein Teil der so erhitzten Luft strömt als sogenannte Primärluft anschließend in die Brennkammer, wo sie mit Kraftstoff (bei Flugzeugen heute meist Kerosin) vermischt und entzündet wird – beim Start der Gasturbine durch Zündkerzen, später erfolgt die Verbrennung selbsttätig kontinuierlich. Durch die exotherme Reaktion des Sauerstoff-Kohlenwasserstoff-Gemisches steigt die Temperatur auf bis zu 2200 °C an mit der entsprechenden Expansion des Gases. Ohne Kühlung könnten auch die hochwertigen Materialien (oftmals Superlegierungen auf Nickel-Chrom-Molybdän-Basis) den Temperaturen nicht standhalten, denn die Brennkammer arbeitet im überkritischen Bereich. Daher wird der direkte Kontakt zwischen Flamme und Brennkammerwand weitgehend unterbunden. Dies geschieht durch die sogenannte „Sekundärluft“, die nicht direkt in den Verbrennungsbereich gelangt, sondern um die Brennkammer herumgeleitet wird und erst dann durch Bohrungen an den Blechstößen der schuppenartig aufgebauten Brennkammer in sie gelangt. Sie legt sich als (Kühl-/Trenn-)Film zwischen die Verbrennungsgase und die Brennkammerwand. Durch diese Film- oder Schleierkühlung wird die Wandtemperatur der Brennkammer um etwa 200 °C abgesenkt, was deren kritische thermische Belastung erheblich senkt. Rund 70 bis 80 Prozent der Luftmasse aus dem Verdichter werden als Sekundärluft genutzt, lediglich der Rest gelangt als Primärluft direkt in die Brennkammer. Um ein Abreißen der Flamme in der Brennkammer und damit den Ausfall des Triebwerks zu verhindern (sog. „stall“) ist eine besondere Luftführung in der Brennkammer erforderlich. So befinden sich die Einspritzventile für den Kraftstoff in einer vor der durchströmenden Luft geschützten Zone; weiterhin wird in deren unmittelbarer Umgebung die Luftdurchflussgeschwindigkeit reduziert (ca. 25–30 m/s). Hinter der Brennkammer vermischen sich die Luftströme wieder, um einen möglichst hohen Ausbrand und damit einen hohen Wirkungsgrad und niedrige Schadstoffemissionen zu erreichen. Neben der thermischen ist die mechanische Festigkeit der Brennkammern wichtig, da sie auch einen Teil der Reaktionskräfte (= Schub) aufzunehmen haben.

Rohrbrennkammer

Diese Art der Brennkammer ist besonders für Triebwerke mit Radialverdichter geeignet. Rohrbrennkammern waren insbesondere am Anfang der Entwicklung Bestandteil britischer (Flugzeug-)Triebwerke (Rolls-Royce Welland). In Richtung der Brennkammern teilen einzelne Diffusoren des Radialverdichters den Luftstrom auf. Jede Brennkammer besitzt ein eigenes Primär- und Sekundärluftsystem. Die Brennkammern sind über die Zündstege miteinander verbunden. Im Allgemeinen werden etwa acht bis zwölf dieser Rohrbrennkammern radial am Triebwerk angeordnet. Sehr kleine Turbinen, etwa für APUs, besitzen nur eine einzelne Rohrbrennkammer. Den Vorteilen – einfache Entwicklung, einfache Brennstoffverteilung und gute Wartungsmöglichkeiten – steht der Nachteil des hohen Konstruktionsgewichts einer solchen Anordnung gegenüber. Auch sind die Strömungsverhältnisse gegenüber anderen Brennkammerbauarten nachteilig. Rohrbrennkammern werden heute noch bei Wellenturbinen eingesetzt, z. B. für Turbopropantriebe.

Rohr-Ringbrennkammern

Diese Brennkammerbauart kombiniert die Rohr- und die Ringbrennkammer und eignet sich besonders für sehr große und leistungsstarke Gasturbinen, weil sie sich mechanisch sehr stabil ausbilden lässt. Wesentlicher Unterschied zur Einzelbrennkammer ist der gemeinsame Brennkammeraustritt. Die Bauart kommt bei Strahlturbinen kaum vor.

Ringbrennkammern

Die Ringbrennkammer ist das gasdynamische Optimum für Strahlturbinentriebwerke. Sie ist recht leicht und kurz, da die Luftströmung vom Verdichter zur Turbine nicht umgelenkt werden muss. Die Brennkammer hat einige Kraftstoffeinspritzventile, die den Kraftstoff an einen ringförmigen Brennraum abgeben. Allerdings ist die Wartung recht schwierig. Auch ist die Entwicklung sehr aufwendig, da die Gasströmungen innerhalb einer solchen Brennkammer dreidimensional berechnet werden müssen. Die Ringbrennkammer ist heute (2008) der gebräuchlichste Typ bei Luftfahrtstrahltriebwerken. Auch bei bestimmten Kraftwerksgasturbinen wird eine Ringbrennkammer verwendet.

Turbine

Die aus der Brennkammer nach hinten austretenden Gase treffen anschließend auf eine Turbine. Ihre Hauptaufgabe ist, über eine Welle den Kompressor anzutreiben. Bei den meisten Einstrom-Flugzeugtriebwerken (Turbojet) wird der größte Teil der kinetischen Energie für den Rückstoß genutzt. Die Turbine ist so ausgelegt, dass sie nur soviel Energie aus dem Abgasstrahl entnimmt, wie für den Betrieb des Kompressors gebraucht wird. Nach der Hochdruckturbine folgen ggf. weitere Turbinen, die entweder weitere Verdichterstufen antreiben oder einen Fan, oder Wellenleistung abführen, beispielsweise an einen elektrischen Generator. Jede Turbine kann mehrstufig sein.

Die Turbinenschaufeln werden normalerweise aufwendig gekühlt (Innen- und/oder Film-Kühlung) und bestehen heute aus widerstandsfähigen Superlegierungen. Diese Stoffe werden darüber hinaus in einer Vorzugsrichtung erstarrt, erhalten in ihrem Kristallgitter also eine definierte Richtung (Textur) und erlauben so, die optimalen Werkstoffeigenschaften entlang der höchsten Belastung wirksam werden zu lassen. Die erste Stufe der Hochdruckturbine besteht vermehrt aus Einkristallschaufeln. Der im Gasstrom liegende Teil der Schaufeln wird mit keramischen Beschichtungen gegen hohe Temperaturen und Erosion geschützt. Wegen der hohen Belastung bei Drehzahlen von über 10.000 min−1 ist ein Bruch infolge mechanischer oder thermischer Beschädigung dennoch nicht immer auszuschließen. Deshalb wird die Außenhaut von Turbinen hoch belastbar gestaltet. Die hohen Temperaturen in der Turbine verhindern den Einsatz von Kevlar, wie es im vorderen Bereich der Fan-Schaufeln zum Einsatz kommt, um zu verhindern, dass abgelöste Triebwerksteile tragende Strukturen beschädigen oder Personen verletzen.

Auch bei Turbojet-Triebwerken – die ohne Mantelstrom oder Propeller lediglich selbst Schub erzeugen – wird dieser überwiegend im Kompressor und bei der Entspannung der heißen Abgase nach der Turbine erzeugt. Die Turbine treibt lediglich den Kompressor an und liefert negativen Schub. Auch die Austrittsdüse liefert negativen Schub – sie dient lediglich als Druckregelorgan, um die Leistungsfähigkeit des Triebwerkes aufrechtzuerhalten.[4]

Bei modernen Mantelstromtriebwerken (Turbofan) mit hohem Nebenstromverhältnis wird der Schub hauptsächlich durch den Luftstrom erzeugt, der an Brennkammer, Turbine und Schubdüse vorbeigeführt wird (Mantelstrom). Die Turbine dient lediglich als Leistungsumwandler: Thermische und kinetische Leistung des heißen und schnellen Luftstroms, der aus der Brennkammer kommt, wird in mechanische umgewandelt. Diese wird wie oben beschrieben einerseits dem Kompressor, andererseits aber auch dem Fan über eine oder mehrere Wellen zugeführt (beim Turboprop-Triebwerk dem Propeller). Moderne Triebwerke erzeugen den Schub somit weniger mit dem heißen Abgasstrahl, sondern vielmehr mit dem Fan.

Schubdüse

Hinter der Turbine kann bei Triebwerken eine konvergente Düse (oft verstellbar) angebracht sein, durch die das Gas mit hoher Geschwindigkeit ausströmt. Es ist keine Schubdüse, wie oft angenommen wird. Sie ist im Strahlverlauf ein Widerstand – anstatt einer Vortriebskraft überträgt sie eine Rückhaltekraft auf das Flugzeug; ihre Aufgabe ist vor allem die Druckregulierung in den vorausgehenden Triebwerkskomponenten.[4] Das am Turbinenausgang vorhandene Druckgefälle (Turbinenausgangsdruck – Umgebungsdruck) soll beim Ausströmen des Gases möglichst vollständig in Geschwindigkeit umgesetzt werden. Hierbei ist es das Ziel, einen möglichst hohen Impuls zu erreichen, wobei der Druck des ausströmenden Gases am Schubdüsenende möglichst den Umgebungsdruck erreicht haben soll, damit der Gasstrahl nicht „aufplatzt“. Die Energie für diese Expansion stammt aus dem heißen Verbrennungsgas.

Triebwerke mit Nachbrenner expandieren nicht vollständig, sondern führen dem sauerstoffhaltigen Gasstrom nach dem Triebwerk nochmals verbrennenden Kraftstoff und damit Wärmeenergie zu, was zu einer weiteren Beschleunigung des Gasstromes führt. Somit kann einer schnellen Schubanforderung entsprochen werden, wie sie etwa bei Luftkampfmanövern erforderlich ist. Triebwerke mit Nachbrenner müssen eine in ihrer Geometrie veränderliche Düse („Nozzle“) haben. Diese muss besonders während der Umschaltung von Normalbetrieb auf Nachbrennerbetrieb schnell und exakt gesteuert werden, da es sonst zu einer sogenannten thermischen Verstopfung kommen kann, die einen Flammabriss (engl. flameout) zur Folge hat.

Nebenkomponenten

Eine Gasturbine hat meist weitere Nebenkomponenten:

- Der „Einlauf“ einer stationären Gasturbine kann ein ganzes Ansaug-Filterhaus sein.

- Ein Ölkreislauf für Lager-Schmieröl-Versorgung;

- Eine Anfahreinrichtung zum Start der Gasturbine;

- Ein Hydrauliksystem zur Steuerung für Ventil- und Schaufelverstellungen;

- Gaswarn- und Brandschutzanlage;

- Abgasanlage/-filter;

- Sensoren für Überwachung, Regelung und Schutz;

- elektrische Regelung und Stellmotoren.

- Nabenspirale

Der sich drehende Einlasskonus ist bei den Naben von Flugzeugturbinen und auch sonst meist mit einer kurzen Spirallinie bemalt, damit Personen in der Nähe sicher erkennen können, ob sich das Triebwerk (noch) dreht, um die damit einhergehenden Gefahren – Eingesaugtwerden bzw. Kollision, Abgasstrahl, Anrollen des Flugzeugs – abschätzen zu können. Bei schneller Rotation ist die Linie nicht sichtbar, bei langsamer Rotation scheint sich die Spirale in die Mitte zusammenzuziehen.[5] Eine abweisende Wirkung auf fliegende Vögel wird bezweifelt. Manche Fluglinien verwenden einen exzentrischen Punkt oder einen Strich als Rotationsindikator.[6]

Bauweisen

Gasturbinen gibt es als ein-, zwei- und dreiwellige Maschinen. Bei der einwelligen Bauweise sitzen alle Verdichterstufen und alle Turbinenstufen auf derselben Welle (mechanische Kopplung). Damit läuft die gesamte Maschine mit einer Drehzahl. Der Abtrieb kann am verdichter- oder am turbinenseitigen Wellenende liegen. Bei Gasturbinen, die vorwiegend Wellenleistung abgeben sollen, liegt der Abtrieb (für den Elektrogenerator) zumeist am verdichterseitigen Wellenende, da so ein besserer Diffusor installiert werden kann, das Abgas den Generator nicht umströmen muss und bei GuD-Prozessen (Gas- und Dampfturbine in Kombination) die Wärmeverluste auf dem Weg zum Dampfkessel nicht zu groß sind.

Bei der zweiwelligen Anordnung besteht häufig eine Trennung in einen Maschinenteil, der primär dazu dient, ein schnellströmendes Hochdruck-Heißgas zu erzeugen – die eigentliche Gasturbine. Sie wird dann meist „(Heiß-)Gasgenerator“ genannt. Der zweite Maschinenteil besteht aus einer Turbine, die vom Heißgas angetrieben wird und ihm möglichst viel Energie entnimmt. Diese „Nutzturbine“ wandelt die Energie in Wellenleistung, die sie beispielsweise an eine Maschine oder einen Elektrogenerator abgibt. Aufgrund der eigenen Welle hat die Nutzturbine eine vom Gasgenerator unabhängige Drehzahl. Der Abtrieb liegt in der Regel auf der Turbinenseite. Anstatt eines Elektrogenerators werden mit der Nutzturbine auch Pumpen oder Verdichter angetrieben, etwa an Gas- oder Ölpipelines; in der Luftfahrt treibt die Freilaufturbine beim Turboprop-Triebwerken den Propeller, beim Mantelstromtriebwerk den Fan an.

Die sogenannten Aeroderivative sind eine Bauart für stationäre Gasturbinen, bei denen eine modifizierte Flugzeuggasturbine als Gasgenerator eingesetzt wird.

Funktionsweise

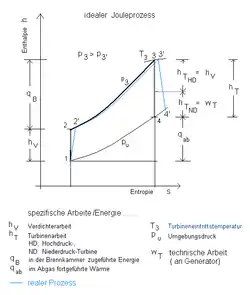

Der thermodynamische Vergleichsprozess ist der Joule-Prozess, welcher idealisiert aus zwei Isentropen und zwei Isobaren besteht; er wird auch Gleichdruckprozess genannt.

Über die Beschaufelung einer oder mehrerer Verdichterstufen wird Luft komprimiert, in der Brennkammer mit einem gasförmigen oder flüssigen Treibstoff vermischt, dann gezündet und kontinuierlich verbrannt. So entsteht ein Heißgas (Mischung aus Verbrennungsgas und Luft), das sich in der nachfolgenden Turbine und Schubdüse entspannt und dabei Leistung abgibt – für den Antrieb einer oder mehrerer Verdichterstufen (und ggf. Propeller, Fan und/oder Nutzleistungs-Abtrieb) wird vor allem thermische, kinetische und Druckenergie in Rotationsenergie umwandelt – die Turbine entzieht dem Heißgas Leistung, die über eine Welle nach vorne geleitet wird, und dort den Verdichter antreibt. Nur rund 20 bis 30 % der gesamten auf etwa 20 bar und 400 °C verdichteten Luftmasse werden als „Primärluft“ der Brennkammer zugeführt, die restliche Luft als „Sekundärluft“ zur Kühlung der Brennkammerwände verwendet. Etwa 40 Prozent der chemischen Energie des Treibstoffs werden in (kinetische Rotations-)Nutzenergie umgewandelt (Wirkungsgrad); der Rest geht als Wärmeenergie an die Umgebung verloren.[1]

Der Verdichter (auch Kompressor genannt) saugt aus der Umgebung Luft an, verdichtet sie (1 → 2) und führt sie schließlich der Brennkammer zu. Dort wird sie zusammen mit eingespritztem Brennstoff unter nahezu konstantem Druck verbrannt (2 → 3). Bei der Verbrennung entstehen Verbrennungsgase mit einer Temperatur von bis zu 1500 °C. Diese heißen Verbrennungsgase strömen mit hoher Geschwindigkeit in die Turbine. In der Turbine wird das Fluid entspannt und die im Fluid enthaltene Enthalpie in mechanische Energie umgewandelt (3 → 4). Ein Teil der mechanischen Energie (bis zu zwei Drittel) wird zum Antrieb des Verdichters genutzt, der verbleibende Teil steht als nutzbare mechanische Energie wT zur Verfügung. Der Wirkungsgrad einer Gasturbine ist umso höher, je höher die Turbineneintrittstemperatur der Brenngase und das Druckverhältnis der Turbine ist. Die maximal zulässige Materialtemperatur der gekühlten Turbinenschaufeln begrenzt die Turbineneintrittstemperatur.

Gasturbinen zeichnen sich im Gegensatz zu Kolbenmaschinen durch einen prinzipiell unwuchtfreien Lauf aus. Sie liefern kontinuierliches Drehmoment und besitzen ausschließlich sich drehende Teile ohne Gleitreibung. Der Drehmomentverlauf über die Drehzahl ist flacher als bei Kolbenmaschinen. Als Schuberzeuger zeichnen sie sich gegenüber Staustrahltriebwerken dadurch aus, das sie auch bei Stillstand des Fluggerätes Schub erzeugen können.

Arten (nach Nutzenergie)

.svg.png.webp)

Hierbei kennzeichnen blau = Verdichter; rot = Turbine; grau = Schubdüse

Nach der gewünschten Nutzenergie unterscheidet man zwei Arten von Gasturbinen:

Wellenturbine

Bei einer Wellenturbine (auch Wellenleistungstriebwerk oder Turbomotor genannt) ist nicht der Schub, sondern die von einer Abtriebswelle abgegebene Leistung maßgeblich. Meistens wird die Abtriebswelle durch eine Niederdruckturbine angetrieben, die hinter Brennkammer und Hochdruckturbine angeordnet ist. Zwischen Niederdruckturbine und Abtriebswelle kann ein Reduziergetriebe eingebaut sein; es gibt jedoch auch Bauformen, bei denen die Abtriebswelle direkt von der Gasturbinen(hochdruck)welle angetrieben wird. Der kompakteren Bauweise wegen werden Wellenturbinen überwiegend mit mehrflutigen Radialverdichtern oder einer Kombination von Axial- und Radialverdichtern ausgerüstet. Die Einsatzmöglichkeiten von Wellenleistungstriebwerken sind sehr vielseitig (verbreitete Beispiele siehe unten). Bei Flugtriebwerken erzeugt der abgegebene Gasstrahl manchmal etwas zusätzlichen Schub.

Strahlturbine

Eine Strahlturbine soll hauptsächlich die kinetische Energie des Verbrennungsgases in Form von Schub bereitstellen. Neben dem Antrieb von Nebenaggregaten wird vorwiegend die Energie des heißen Gasstrahls ausgenutzt („Turbojet“), von der Welle wird keine Rotationsenergie abgegriffen. Bei Mantelstromtriebwerken („Turbofan“) wird durch den „Fan“ (Bläser) ein Luftstrom an Brennkammer, Turbine und Schubdüse vorbei nach hinten geblasen. Dieser „Mantelstrom“ erzeugt bei modernen Strahltriebwerken den Hauptteil des Schubs. Der Fan wird entweder von einer eigenen Niederdruckturbine angetrieben (Zweiwellen-Triebwerk) oder von der Gasturbinenwelle über ein Getriebe („Getriebefan“-Triebwerk), das die Drehzahl reduziert und das Drehmoment erhöht.

Eine besondere Verwendungsform sind die sogenannten Aero-Derivative, bei denen eine ursprünglich als Strahltriebwerk entwickelte Gasturbine für den Einsatz als Kraftmaschine zum Einsatz kommt.

Brennstoff

Als Brennstoff kommen verschiedene Gas-, Flüssiggas- und Flüssigtreibstoffe in Frage: neben Erd- und Synthesegas auch Kerosin, Heizöl, Faulgas (z. B. Deponiegas, Biogas), Dieselkraftstoff, Gasöl und seltener auch Schweröl.[7] Wasserstoff-betriebene GTn (Schwerbauweise) befinden sich ebenfalls bereits im Einsatz.

Gasturbinenbaureihen, die auch mit Rohöl betrieben werden können (z. B. für Pipeline-Druckerhöhungspumpen), werden immer weniger eingesetzt und zum Beispiel durch Dieselmotoren verdrängt, die hier wesentlich bessere Wirkungsgrade erreichen.

Außerdem gibt es immer wieder Versuche, Kohlenstaub direkt oder nach vorheriger Vergasung einzusetzen. In Bergbauregionen werden Gasturbinen mit Grubengas (Methan) betrieben.

Es gibt auch Versuchsturbinen, die mit Festbrennstoff angetrieben werden. Dazu wird der Brennraum mit Brennstoff gefüllt und gezündet. Die Turbine läuft dann so lange, bis sämtlicher Brennstoff verbraucht ist und neu nachgefüllt werden muss. Zu einer kommerziellen Verwendung ist es dabei noch nicht gekommen.

Haupt-Einsatzgebiete

Mobile Triebwerke (Leichtbauweise) in der Luftfahrt

Durch ihr niedriges Leistungsgewicht (Masse/Leistungs-Verhältnis) im Vergleich zu anderen Verbrennungsmotoren eignen sich Gasturbinen sehr gut für Anwendungen im Luftfahrtbereich, da das Gesamtgewicht des Fluggeräts verringert und die Flugleistung gesteigert beziehungsweise Treibstoff eingespart wird.

Beim Antrieb von Hubschraubern und Turboprop-Flugzeugen wird die Wellenleistung der Gasturbine (Wellenturbine) genutzt und über ein Getriebe an Rotor oder Propeller abgegeben.

Für den Rückstoßantrieb von Flugzeugen (Jets) werden Strahltriebwerke (Turbojets bzw. meist Turbofans) eingesetzt. Es fehlt dabei die Abtriebswelle, welche die Leistung an externe Komponenten überträgt. Hinter Verdichter, Brennkammer und Turbine folgt nur noch eine Düse, durch die der heiße Abgasstrahl mit hoher Geschwindigkeit austritt. Der Turbinenteil eines Strahltriebwerks erzeugt dabei nur so viel mechanische Energie, wie für den Antrieb des Verdichters, des Fans und der Nebenaggregate benötigt wird. Der Vorschub entsteht bei zivilen Triebwerken durch den großen Massendurchsatz im Nebenstrom und durch die mit hoher Geschwindigkeit aus der Turbine austretenden heißen Gase des Hauptstroms. Bei militärischen Triebwerken wird der Schub hauptsächlich durch den Hauptstrom hervorgerufen.

Hilfsantriebe in (Verkehrs-)Flugzeugen für Elektrik, Hydraulik usw. (sog. APU = Auxiliary Power Unit) sind Wellenleistungstriebwerke.

Die gewichtssparende Ausführung ist meist wesentliches Auslegungskriterium. Weiterhin spielt der Wirkungsgrad, also die Ausnutzung des Brennstoffs, eine Rolle, sowie geringe Schallemissionen und gute Wartbarkeit.

Stationäre Gasturbinen in der Stromerzeugung und als mechanischer Antrieb

Stromerzeugung (Schwer- und Leichtbauweise)

Stationär werden Gasturbinen in Gasturbinenkraftwerken (offener Kreislauf) oder Gas-und-Dampf-Kombikraftwerken eingesetzt, wo sie als Turbosatz mit einem Turbogenerator als Arbeitsmaschine gekoppelt elektrische Energie erzeugen. Für diese Anwendung wurden die leistungsfähigsten Gasturbinen mit bis zu 571 MW entwickelt.[8][9]

Mechanischer Antrieb (Schwerbauweise)

Zum Einsatz kommen Gasturbinen auch in Pump- und Verdichterstationen bei Öl- und Erdgaspipelines.

Im Gegensatz zur Anwendung in der Stromerzeugung werden die GT durch die Anforderung des Turbo-Verdichters mit einem großen Drehzahl-Regelungsbereich (ca. 50 bis 105 %) betrieben. Realisiert wird dies durch eine weitere Expansionsturbine, die sich auf einer zweiten Welle (Niederdruckwelle) befindet. Sie ist nur thermodynamisch mit der Hauptwelle (Hochdruckwelle) verbunden.

Spezielle Einsatzgebiete

Landfahrzeuge: Automobile, Motorräder und Eisenbahnen

Die Gasturbine spielt als Antrieb für Automobile keine relevante Rolle, jedoch werden seit den 1950er Jahren immer wieder einzelne Versuche unternommen, zivile Kraftfahrzeuge mit Gasturbinenantrieb zu erproben:

- 1950 unternahm der Rover JET 1 die ersten Probefahrten.

- 1954 testete Fiat den Turbina.

- 1955 führte Austin einen Gasturbinenantrieb mit 122 PS in einem herkömmlichen Pkw vor.[10]

- 1963 führte Chrysler mit dem Chrysler Turbine Car einen Verbrauchertest durch.

- 1965 fuhren Graham Hill und Jackie Stewart mit einem von einer Gasturbine angetriebenen Rover-B.R.M. beim 24-Stunden-Rennen von Le Mans auf den 10. Platz im Gesamtklassement.

- 1967 lag beim Indianapolis 500 der Granatelli STP-Paxton Turbocar, „Silent Sam“ genannt, kurz vor dem Rennende deutlich in Führung, als ein Getriebelager versagte. Der Wagen war, wie damals üblich für das Oval, asymmetrisch aufgebaut, hatte Allradantrieb, und die Turbine war links von Fahrer Parnelli Jones eingebaut.

- 1968 errang der Howmet TX Punkte in der Sportwagen-WM.

- 1968 erzielte der STP-Lotus 56 von Joe Leonard die Pole-Position in Indianapolis und führte im Rennen. In den drei Allrad-getriebenen keilförmigen 56 saß die Turbine hinter dem Fahrer. Der Wagen wurde als 56B sporadisch in der Formel-1-Saison 1971 eingesetzt.

- 1968 präsentierte Leyland einen 38-Tonnen-Sattelzug mit Gasturbinenantrieb. Die Aufnahme der Serienproduktion wurde für 1970 angekündigt.[11] Auch Ford plante zu dieser Zeit die Serienproduktion von Nutzfahrzeugen mit Gasturbinenantrieb und hatte dafür eine Turbine mit 375 HP entwickelt.

- 2010 stellte Jaguar den C-X75 im Pariser Autosalon vor. Das Auto ist eine Studie und hat eine Reichweite von 900 km und eine Maximalgeschwindigkeit von 330 km/h.

- Seit dem Jahr 2000 wird ein Motorrad mit Straßenzulassung und Gasturbinenantrieb in geringer Stückzahl produziert, das MTT Turbine Superbike. Bereits in den 1960er Jahren wurden in den USA Motorräder mit der Kleinturbine Microturbo erprobt.[12]

Im Eisenbahnverkehr werden vereinzelt Gasturbinen im Turbosatz mit Turbogenerator eingesetzt, wo sie als Dieselelektrischer Antrieb die Fahrmotoren in den Drehgestellen versorgen. Bereits Anfang der 1940er Jahre wurde in der Schweiz die von Brown Boveri gebaute Lokomotive Am 4/6 mit einer 2200-PS-Turbine (1,6 MW) ausgeliefert. Typische Vertreter dieses Loktyps waren der französische Turbotrain oder die US-amerikanischen Gasturbinenlokomotiven der Union Pacific Railroad. Auch in Deutschland wurden zeitweise Gasturbinen-Lokomotiven eingesetzt, unter anderem die Baureihe 602 der Deutschen Bundesbahn. Gegenwärtig befindet sich bei RZD die Gasturbinen-Baureihe GT1 für schweren Güterzugverkehr in Sibirien in Erprobung.

In der Militärtechnik (außerhalb der Luftfahrt)

Gasturbinen dienen als Antriebsaggregate verschiedener Militärkraftfahrzeuge, unter anderem des US-amerikanischen Kampfpanzers M1 Abrams und im russischen Kampfpanzer T-80 (GTD-Reihe, wobei der Bezeichnung die Leistung in PS folgt, z. B. GTD-1250), die gleichermaßen allerdings für ihren extrem hohen Kraftstoffverbrauch berüchtigt sind: Bei kompakter Bauweise können Gasturbinen zwar eine hohe Leistungsdichte bieten, erreichen jedoch beim spezifischen Kraftstoffverbrauch besonders in Teillast nicht die Effizienz von Kolbenmotoren.

Bewährt haben sich kleine Gasturbinen hingegen als leistungsstarke Stromerzeuger (Auxiliary power unit), die auch ohne Starten des mit dem großen Fahrmotor verbundenen Generators im Stand die Kampftechnik versorgen und zusätzlich Druckluft liefern können (Zapfluft). Beispiel sind bei Einheiten der Flugabwehr die Startrampen und die Raketenleitstation des russischen SA-4-Ganef-Systems (Startrampen je 20 kW, Leitstation 35 kW). Vorteilhaft ist hier die hohe Leistungsdichte und das rasche Hochfahren bei jeder Außentemperatur. Der hohe spezifische Treibstoffverbrauch der meist nur wenige Kilowatt starken Turbinen wird dafür in Kauf genommen.

Außer für Hubschrauber werden Gasturbinen noch als Antrieb für Militärschiffe wie Schnellboote oder Luftkissenboote, aber auch bei Zerstörern eingesetzt.

Schifffahrt

Neben einigen Militärschiffen sind teilweise auch Fracht- und Passagierschiffe mit Gasturbinen ausgestattet.

Hersteller

Da die Herstellung von Gasturbinen hohe Investitionen (sowohl materiell als auch in Forschung und Entwicklung) und langjährige Erfahrung erfordert, gibt es weltweit nur wenige Gasturbinen-Hersteller:

- Stationäre Gasturbinen (Schwerbauweise)

Siemens Energy, General Electric (GE) Power (seit 2015 Übernahme von Alstom Power Systems – ehemals ABB Kraftwerke) und Mitsubishi[13] stellen die leistungsfähigsten Gasturbinen her. Alle weiteren Hersteller großer Gasturbinen fertigen in Lizenz.

Im Bereich mittelgroßer Gasturbinen für den Industrieeinsatz (sowohl zur Stromerzeugung als auch als mechanische Antriebsmaschinen für z. B. Erdgasverdichter) sind die Firmen Alstom Power, Siemens Energy, General Electric, Rolls-Royce plc (RR), Pratt & Whitney (P & W), Hitachi, MAN Energy Solutions, die Caterpillar-Tochtergesellschaft Solar Turbines sowie Kawasaki zu nennen.

Mittelgroße Gasturbinen werden auch in Lizenz, z. B. durch Ansaldo, hergestellt.

- Stationäre Gasturbinen (Leichtbauweise; Aeroderivate)

Von (Flugzeug-)Triebwerken von GE Power (Instandsetzung durch MTU Aero Engines) und Rolls-Royce gibt es Abwandlungen für den stationären Einsatz; diese sogenannte Aeroderivate werden vor allem zur Stromerzeugung verwendet.

- Mobile Triebwerke (Leichtbauweise)

Der Markt der großen Flugantriebe wird im Wesentlichen von drei Konzernen dominiert: den beiden US-Konzernen General Electric Aviation und Pratt & Whitney sowie der britischen Rolls-Royce plc. Kleinere Triebwerke gibt es von Honeywell International; die Allison Engine Company ist seit 1995 Teil von Rolls-Royce North America.

Aufgrund der sehr hohen Entwicklungskosten werden neue Triebwerke öfters in gemeinsamen Entwicklungsgesellschaften geplant, so z. B. das amerikanisch-französische Joint Venture CFM International, an dem General Electric und Snecma beteiligt sind.

Weblinks

- Website von Mark Nye, der eine Scheitholz verbrennende Versuchsgasturbine gebaut hat (englisch)

- Der Arbeitskreis Gasturbinen-Solar betreibt eine Informationsseite mit einem Forumsbereich (nicht nur für SOLAR-Gasturbinen) (deutsch, englisch)

- Übersicht über die auf dem deutschen Markt erhältlichen Gasturbinentypen mit technischen Daten: ASUE: Gasturbinen-Kenndaten und -Referenzen (Stand: April 2006) (Memento vom 23. August 2013 im Internet Archive) (PDF; Arbeitsgemeinschaft für sparsamen und umweltfreundlichen Energieverbrauch)

Literatur

- C. Lechner, J. Seume (Hrsg.): Stationäre Gasturbinen. Springer, Berlin 2003, ISBN 3-540-42831-3.

- W. Bitterlich, S. Ausmeier, U. Lohmann: Gasturbinen und Gasturbinenanlagen. Darstellung und Berechnung. Teubner, Stuttgart 2002, ISBN 3-519-00384-8.

- Richard Wegner: Eine praktisch brauchbare Gasturbine. Versuch einer Lösung des Gasturbinen-Problems mit einem vollständig durchkonstruierten Beispiel. Volckmann, Rostock 1907.

- Hans-Joachim Braun, Walter Kaiser: Energiewirtschaft, Automatisierung, Information. Propyläen, Frankfurt am Main 1997, ISBN 3-549-05636-2, S. 75–77. (Propyläen Technikgeschichte, Band 5)

- Kamps, Thomas: Modellstrahltriebwerke – Komponenten, Selbstbau, Praxis. Verlag für Technik und Handwerk, Baden-Baden 1996, ISBN 3-88180-071-9.

- Klaus L. Schulte: Kleingasturbinen und ihre Anwendungen. K.L.S. Publishing, Köln 2011, 2. Auflage, ISBN 978-3-942095-42-6.

- Kyrill von Gersdorff, Helmut Schubert, Stefan Erbert: Die deutsche Luftfahrt: Flugmotoren und Strahltriebwerke. Bernard und Graefe, Bonn 2007, ISBN 978-3-7637-6128-9.

- Gasturbinen in Kraftfahrzeugen. In: Kraftfahrzeugtechnik 3/1956, S. 88–93.

- Fritz Dietzel: Gasturbinen kurz und bündig. Vogel-Verlag, 1985, ISBN 978-3-8023-0065-3.

- Nebojsa Gasparovic: Gasturbinen. Düsseldorf, VDI-Verlag, 1974.

- Otto Martin: Dampf- und Gasturbinen. De Gruyter-Verlag, 1971, ISBN 978-3-11-114067-4.

- Julius Kruschik, Erwin Hüttner: Die Gasturbine: Ihre Theorie, Konstruktion und Anwendung für stationäre Anlagen, Schiffs-, Lokomotiv-Kraftfahrzeug- und Flugzeugantrieb. Springer-Verlag, 2014, ISBN 978-3-7091-8065-5.

- Walter Bitterlich, Sabine Ausmeier: Gasturbinen und Gasturbinenanlagen: Darstellung und Berechnung. Verlag Vieweg-Teubner, 2002, ISBN 978-3-322-86481-9.

- Eva Wiemann, Martin Morawetz (Hrsg.): Gasturbinen Handbuch (VDI-Buch). Springer-Verlag 1997, Neudruck 2012, ISBN 978-3-642-64145-9.

- Rolf Kehlhofer, Norbert Kunze, J. Lehmann, K.-H. Schüller: Gasturbinenkraftwerke, Kombikraftwerke, Heizkraftwerke und Industriekraftwerke. Technischer Verlag Dr. Ingo Resch / Verlag TÜV Rheinland, 1994, ISBN 978-3-87806-072-7.

sowie Literatur über Strömungsmaschinen (-> Dampfturbine), Ausgaben der Fachzeitschrift BWK Brennstoff – Wärme – Kraft des VDI; BBC-Druckschriften[14]

Einzelnachweise

- 7 Millionen Euro für Gasturbinenforschung, Sonderforschungsbereich der TU Berlin vom 23. Mai 2012, abgerufen am 17. September 2014

- Art. Heliumturbine. In: Otto Ahlhaus, Gerhard Boldt, Klaus Klein (Hg.): Taschenlexikon Umweltschutz. Schwann, Düsseldorf, 10. Aufl. 1986, ISBN 3-590-14362-2, S. 101.

- Hee Cheon No: A review of helium gas turbine technology for high-temperature gas-cooled reactors. Hrsg.: Department of Nuclear and Quantum Engineering, Korea Advanced Institute of Science and Technology. 26. Januar 2007 (Volltext auf nuclear.or.kr [PDF]). Volltext (Memento vom 26. April 2012 im Internet Archive)

- Willy J.G. Bräunling: Flugzeugtriebwerke. 4. Aufl., 2015, S. 156 und S. 330: Schubdüse und Turbine erzeugen, als interne Kräfte gesehen, im Triebwerk eine negative Kraft, entgegen der Schubrichtung und bewirken so eine Kraft entgegen der Flugrichtung (der Hauptschubrichtung). Der Verdichter erzeugt, als interne Triebwerkskraft gesehen, den Hauptschubanteil.

- iptv.orf.at (Memento vom 20. Januar 2013 im Internet Archive) Flotte bleibt am Boden, Boeing 787 in Japan, orf.at vom 16. Januar 2013

- airliners.net Spirals in Jet Engines – Civil Aviation Forum airliners.net : What is the purpose of the white spirals painted onto the centre of most wing mounted jet engines? Reply 1 von DLKAPA Oct 24 2006: „Safety, so the ground crew can easily tell if the engine is running.“

- Gasturbinenbetrieb mit Schweröl (PDF).

- General Electric 9HA-Class-Gasturbinen

- SIEMENS Energy SGT5-9000HL. Abgerufen am 21. August 2021.

- Kraftwagenturbine von Austin. In: Kraftfahrzeugtechnik 12/1959, S. 494–495.

- Gasturbinen-Nutzfahrzeuge von Leyland. In: Kraftfahrzeugtechnik 4/1969, S. 113.

- Motorrad mit Turbinenantrieb?. In: Kraftfahrzeugtechnik 4/1965, S. 143.

- Gas Turbines, auf power.mhi.com

- Siemens Energy. Abgerufen am 21. August 2021.