Schiffsdieselmotor

Als Schiffsdieselmotor bezeichnet man einen Dieselmotor, der als Haupt- oder Hilfsmotor auf einem Schiff dient. Baugleiche oder -ähnliche Motoren werden zudem stationär in Kraftwerken auf Inseln und anderen abgelegenen Orten eingesetzt, sowie als Notstromaggregate zum Beispiel in Krankenhäusern, Großbanken, Rechenzentren und Kernkraftwerken betrieben.

Schiffsdieselmotoren gibt es in nahezu allen Größen- und Leistungsklassen. Die größten und leistungsstärksten Motoren sind in der Regel langsamlaufende Zweitaktmotoren; Viertaktmotoren werden in großen und mittleren Leistungsklassen als Mittelschnellläufer gebaut, kleine Schiffsdieselmotoren sind oft Schnellläufer.

Wie alle Dieselmotoren sind Schiffsdieselmotoren prinzipiell vielstoffgeeignet und können mit einer großen Anzahl unterschiedlicher Kraftstoffe betrieben werden. Handelsüblicher DIN-EN-590-Dieselkraftstoff ist verhältnismäßig teuer und spielt nur bei kleinen Viertaktmotoren eine Rolle, größere Viertaktmotoren und Zweitaktmotoren werden in der Regel mit Gasöl, Schweröl (HFO) oder seit einiger Zeit auch mit Flüssigerdgas (Liquified Natural Gas, LNG) betrieben. Bis Ende 2006 wurde auch Orimulsion als Brennstoff verwendet. Die Bezeichnung Diesel bezieht sich auf den Arbeitsprozess, der laut Definition durch die Ansaugung von Luft, deren Komprimierung mit einhergehender Erhitzung und die Selbstzündung des Kraftstoffes nach dessen Einspritzung sowie Verbrennung mit Diffusionsflamme gekennzeichnet ist.

Anforderungen

- Die Anforderung an Betriebssicherheit und Zuverlässigkeit sind deutlich höher als bei stationär betriebenen oder in Landfahrzeugen genutzten Dieselmotoren. Wenn der Antrieb eines Schiffes ausfällt und es keine Fahrt mehr macht, wird das Ruder nicht mehr angeströmt. Das Schiff wird dadurch fast vollständig manövrierunfähig. Bei schwerer See kann sich das Schiff quer legen und gerät unter Umständen in Seenot. Es entstehen hohe Kosten für Bergung und verdorbene/verspätete Ladung bis hin zum Totalverlust des Schiffes.

- Es wird großer Wert auf eine lange Lebensdauer gelegt, um langfristig die Betriebskosten (engl. Total Cost of Ownership) zu minimieren. Darüber hinaus sind Reparaturen oder gar der Austausch der Maschine mit erheblichem Aufwand verbunden, wie der Demontage von Aufbauten, das Öffnen von darüberliegenden Decks oder der Bordwand. Dies führt wiederum zu langen Dockzeiten, während derer das Schiff nicht zur Verfügung steht.

- Ein Seeschiff muss eine hohe Dauerleistung erbringen können, das heißt, auch lange Strecken bei voller Fahrt überstehen können.

- Ein geringer Kraftstoffverbrauch ist wichtig, da die gestiegenen Rohölpreise auch die Preise für Schweröl deutlich haben steigen lassen. Heutige Schiffsdieselmotoren erreichen spezifische Verbräuche von weniger als 180 g/kWh.

- Ein Trend zu „Dual-Fuel-Motoren“ (Diesel und Erdgas) ist feststellbar, da Erdgas tendenziell billiger ist als HFO. Dual-Fuel-Motoren erreichen jedoch nie so günstige Verbrauchswerte wie Single-Fuel-Motoren.

- Ein hoher Automationsgrad ist heute Stand der Technik. Schiffsmotoren werden zunehmend im wachfreien Betrieb gefahren, so dass Alarme und andere Ereignisse elektronisch verarbeitet und dem wachhabenden Offizier bzw. Maschinisten in geeigneter Weise übermittelt werden müssen. Im Gefahrenfall stellt sich die Maschine automatisch ab bzw. reduziert die Last. Allerdings können Alarme und Stopps auch ignoriert werden, wenn die Situation es erfordert (Schiff vor Maschine/Override). Außerdem sind Schiffsmotoren-Anlagen meist schwarzstartfähig, wobei zumindest ein Dieselgenerator im Notfall auch komplett manuell gestartet werden kann, so dass dann auch wieder Hilfsenergie zum Betrieb des Hauptmotors verfügbar ist.

- Bei Innenbordmotoren von Booten, insbesondere von Segelbooten, kommen heute selbst bei sehr kleiner Leistung neben mittlerweile vermehrt elektrischen Motoren fast ausschließlich Dieselmotoren zum Einsatz, weil der Dieselkraftstoff im Gegensatz zum Motorenbenzin keine giftigen Dämpfe bildet, die sich in der Schiffsschale verteilen können und beim Anlassen eine Explosionsgefahr darstellen. Der Flammpunkt von Dieselkraftstoff ist sehr viel höher als der von Benzin. Motorräume von Schiffen mit Benzinmotoren müssen aufwendig mit Entlüftungsgebläsen ausgerüstet werden, die auch vor dem Motorstart angelassen werden müssen. Für Dieselmotoren gelten diese Vorschriften nicht, sie sind daher jederzeit startbereit.

Typen und Bauweisen

Je nach Schiffsgröße und Antriebsart werden Dieselmotoren verschiedener Bauarten eingesetzt. Sie sind oft mit Abgasturbolader und Ladeluftkühler ausgestattet.

Langsamläufer

Bei mittleren und großen Frachtschiffen wie Tankern, Bulkcarriern und Containerschiffen kommen Langsamläufer zum Einsatz. Der Drehzahlbereich dieser Motoren liegt zwischen 60 und 250 in der Minute. Sie arbeiten im Zweitaktbetrieb mit Aufladung bei vergleichsweiser niedriger geometrischer Verdichtung, aber hohem Mitteldruck. Sie haben ein Hubverhältnis von 2 bis 5, sind ohne Getriebe umsteuerbar und wirken direkt auf den Propeller. Große Zweitakter erreichen spezifische Verbräuche von weniger als 170 g/kWh (55 % Wirkungsgrad). Die Schwingungen bei niedrigen Drehzahlen sind geringer als bei anderen Typen.

Große Schiffsantriebsdiesel sind in der Regel langsamlaufende Zweitakt-Kreuzkopfmotoren, die als Reihenmotoren mit 5 bis 14 Zylindern mit bis zu 100 MW gebaut werden. Früher gab es auch V-Motoren (Detroit Diesel) und Gegenkolbenmotoren, zum Beispiel die Deltic-Motoren von Napier. Große Zweitakt-Kreuzkopfmotoren haben beheizte Brennstoffleitungen und entsprechend ausgerüstete Einspritzventile und -pumpen und werden mit Schweröl (HFO, von engl. heavy fuel oil) betrieben. Ältere Motoren wurden mit Dieselkraftstoff angefahren und erst auf offener See auf Schweröl umgeschaltet. Langsamläufer arbeiten üblicherweise direkt auf die Propellerwelle. Die Drehrichtung der Maschine lässt sich umsteuern, wozu der Motor gestoppt werden muss. Um den Motor rückwärts anzulassen, wird entweder die Nockenwelle hydraulisch oder pneumatisch verschoben, oder aber die Stößelrollen auf die andere Flanke der Einspritzpumpennocke gesetzt und der Motor neu gestartet. Modernste Großdiesel werden teilweise ohne Nockenwelle ausgeführt, so dass der Umsteuervorgang in dieser Form entfällt. Schiffsdieselmotoren dieser Größenordnung sind stets mit Turboaufladung ausgerüstet (sowohl zweitaktprinzipbedingt als auch zur Erhöhung des Wirkungsgrades und der spezifischen Leistung). Sie können eine Lebensdauer von über 20 Jahren, also etwa 150.000 Betriebsstunden erreichen.

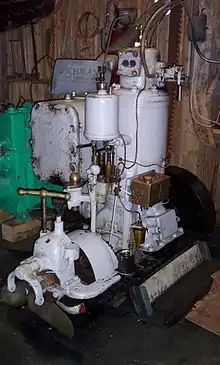

Mittelschnellläufer

Mittelschnellläufer-Viertaktdieselmotoren mit einem Drehzahlbereich bis 1200 in der Minute werden vorrangig auf kleineren bis mittleren Frachtschiffen, Passagierschiffen sowie auf Kriegsschiffen eingebaut. Je nach Größe sind sie als Reihen- oder V-Motor ausgeführt mit bis zu 20 Zylindern, haben eine Bohrung bis zu 640 mm, Kolbengeschwindigkeit bis 11 m/s und eine Zylinderleistung zwischen 100 und 2150 kW. Große Viertaktdieselmotoren erreichen spezifische Verbräuche von weniger als 180 g/kWh. Diese Motoren erfordern eine Getriebeuntersetzung oder treiben Generatoren für einen dieselelektrischen Antrieb an, der auf Kreuzfahrtschiffen auch als Podantrieb ausgeführt wird, häufig auch in Verbindung mit Verstellpropellern oder Wasserstrahlantrieb. Ein weiterer wichtiger Einsatz von aufgeladenen Dieselmotoren dieser Bauart ist die Stromerzeugung an Bord. Hierzu treiben sogenannte Hilfsdiesel bei konstanter Drehzahl einen Generator an. (Ein Motor mit einer Drehzahl von 1800 in der Minute erzeugt bei einem vierpoligen Generator 60-Hz-Wechselstrom.)

Mittelschnelllaufende Viertaktmotoren werden als Reihen- und als V-Motoren sowie in einigen exotischen Anordnungen, wie z. B. Sternmotoren (sechs Sterne mit je sieben Zylindern hintereinander) für Schnellboote gebaut. Sie erfordern ein Getriebe im Antriebsstrang oder eine dieselelektrische Kraftübertragung, da der Propeller eine deutlich niedrigere Drehzahl als die Motornenndrehzahl benötigt.

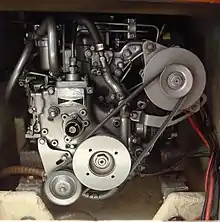

Schnellläufer

Schnellläufer, deren Drehzahl auch 2000 in der Minute überschreiten kann, findet man im Bereich der Binnenschiffe und in der Sport- und Freizeitschifffahrt. Sie haben nicht immer eine Aufladung. Kleine schnelllaufende Dieselmotoren für Sport- und Freizeitboote sind meist als Viertaktreihenmotoren, oft mit vier oder sechs Zylindern, konstruiert. Sie basieren oft auf Pkw-Motoren. So zum Beispiel war der weltweit erste in Serie gebaute Pkw-Dieselmotor OM 138 auch als Bootsmotor erhältlich. Wenngleich die meisten Außenbordmotoren als benzinbetriebene Ottomotoren ausgelegt sind, finden sich gerade im Bereich gewerblich genutzter Außenbordmotoren vereinzelt auch Dieselaggregate. So baute Yanmar in den 1990er-Jahren Außenborddieselmotoren mit 27 und 36 PS. Derzeit ist einer der wenigen Anbieter von Außenborddieselmotoren die deutsche Neander Motors AG.[1]

Technische Daten ausgewählter Schiffsdieselmotoren

| Hersteller | Typ | Bauart, Bauform | Bohrung (mm) | Hub (mm) | Hubraum/Zyl. (Liter) | Leistung/Zyl. (kW) | Drehzahl (1/min) | Mittlere Kolbeng. (m/s) | Einsatz als | Einsatzbeispiele |

|---|---|---|---|---|---|---|---|---|---|---|

| MAN B&W | K98ME-C6[2] |

|

980 | 2.660 | 2.006,4 | 5.720 | 94 | 8,3 | Containerschiffe | |

| Winterthur Gas & Diesel | RT-flex96C[3] |

|

960 | 2.500 | 1.809,6 | 5.720 | 102 | 8,5 | Containerschiffe | |

| Wärtsilä-Sulzer | RTA84T[3] |

|

840 | 3.150 | 1.745,7 | 4.200 | 76 | 8,0 | Tank- und Frachtschiffe | |

| Wärtsilä | 64[4] |

|

640 | 900 | 289,5 | 2.010 | 333 | 10,0 | Fracht- und Kreuzfahrtschiffe | |

| MAN B&W | 58/64[5] |

|

580 | 640 | 169,1 | 1.400 | 428 | 9,1 | Fracht- und Kreuzfahrtschiffe | |

| Wärtsilä | 46[4] |

|

460 | 580 | 96,4 | 1.050 | 514 | 9,9 | Fracht- und Kreuzfahrtschiffe | |

| MaK | M43C[6] |

|

430 | 610 | 88,6 | 1.000 | 500 | 10,2 | Fracht- und Kreuzfahrtschiffe | |

| Sulzer | ZA40S[7] |

|

400 | 560 | 70,4 | 720 | 510 | 9,5 | Fracht- und Kreuzfahrtschiffe | |

| Caterpillar | C280[6] |

|

280 | 300 | 18,5 | 339 | 1.000 | 10,0 | Fracht- und Passagierschiffe | |

| MTU | Serie 8000[8] |

|

265 | 315 | 17,4 | 455 | 1.150 | 12,1 | Passagierschiffe, Schlepper | |

| A.B.C. | DZC[9][10] |

|

256 | 310 | 16 | 221 | 1.000 | 10,3 | Küsten- und Binnenschiffe, Schlepper | |

| Yanmar Marine | 1GM10[11] |

|

75 | 72 | 0,318 | 6,7 | 3600 | 8,6 | Segelschiffe bis ca. 10 m Länge |

Kraftübertragung

Es gibt vor allem drei verschiedene Möglichkeiten der Kraftübertragung vom Motor zum Propeller.

Direkt

Es wird eine starr mit Motor und Propeller verbundene Welle angetrieben. Die Drehrichtung des Propellers kann, z. B. für die Rückwärtsfahrt, hier nur durch die Umsteuerung des Motors verändert werden. Der Motor muss dann aus der Vorausfahrt gestoppt, durch Verschieben der Nockenwelle umgesteuert, und für die Rückwärtsfahrt neu angelassen werden. Diese Weise wird in allen Fällen mit starrer Verbindung von Propeller und Motor angewendet.

Eine weitere Möglichkeit ist der Verstellpropeller. Zur Veränderung der Schiffsgeschwindigkeit sowie für die Voraus- bzw. Zurückrichtung werden die einzelnen Propellerflügel in einen anderen Winkel (Steigung, engl. pitch) gedreht (angestellt). Der Motor dreht dabei mit konstanter Drehzahl. Diese Drehzahl kann höher sein als die für den Propeller passende. Daher muss die Drehzahl in einem solchen Fall über ein Getriebe reduziert werden. Für die Drehzahl des Propellers spielt neben Durchmesser und Steigung auch die Kavitation eine entscheidende Rolle. Unter Kavitation versteht man das Zusammenbrechen (Implodieren) von Gasbläschen, was zu Schäden an den Oberflächen der Propellerflügel führen kann.

Dieselmechanisch

Anwendung besonders bei schnell- und mittelschnelllaufenden Motoren, bei denen eine Reduktion der Motordrehzahl auf Propellerdrehzahl erforderlich ist. Die verwendeten Getriebe sind zum Teil mit schaltbaren Kupplungen und Nebenabtrieben für Wellengeneratoren ausgestattet. Wendegetriebe dienen zur Drehrichtungsumkehr des Propellers bei nicht umsteuerbaren Motoren. Außerdem gibt es Kombinationen von Getriebe und Verstellpropeller. Oft werden die Schiffsmotoren über Kupplungen (z. B. der Bauart Vulkan Rato) oder Laschengelenkscheiben an das Getriebe angeflanscht. So werden die bei üblichen Metallverbindungen entstehenden Vibrationen vermieden. Der Antrieb wird entkoppelt.

Bei kleinen Motoren werden Wendegetriebe und Drehzahl häufig über eine einfache Mechanik durch eine Einhebelschaltung bedient. Das Wendegetriebe kann hier einfach gebaut sein, da eine Umschaltung nur im Leerlauf geschehen kann.

Dieselelektrisch

Beim dieselelektrischen Antrieb wird vom Motor, meist ein Viertaktmotor, lediglich ein Generator angetrieben, der den Strom für den Fahrmotor bereitstellt, der wiederum den Propeller antreibt. Diese Variante ist insbesondere als Mehrmotorenanlage auf Fahrgastschiffen üblich. Die einzelnen Generatoreinheiten können an beliebiger Stelle im Schiff installiert werden. Sie erzeugen auch Energie für den Hotelbetrieb, der bei Passagierschiffen einen erheblichen Anteil am Gesamtenergiebedarf ausmacht. Einzelne Generatoren können abgestellt und zugeschaltet werden, Wartung und Reparatur einer Maschine bei laufendem Schiffsbetrieb auf See ist möglich. Propellerdrehrichtung und -drehzahl sind von der Drehzahl der Verbrennungsmotoren unabhängig, sodass die Verbrennungsmotoren in den Arbeitsbereichen des höchsten Wirkungsgrades betrieben werden können. Wegen der Verluste bei der Erzeugung und Umwandlung der elektrischen Energie ist der Gesamtwirkungsgrad etwas schlechter als bei einem Direktantrieb.

Beispiel Queen Elizabeth 2 (Cunard Line): In den 1980er-Jahren von Dampfturbinenantrieb umgebaut auf Dieselbetrieb. Neun Maschinen MAN 9L58/64 (Neunzylinder-Reihenmotoren) mit 580 mm Bohrung, und 640 mm Hub sowie etwa 1200 kW Leistung pro Zylinder arbeiten über Generatoren auf zwei 44 MW leistende GEC-Fahrmotoren mit zwei Propellern. Neben den weitverbreiteten Verstellpropelleranlagen ist eine besondere Form dieses Antriebes der neuentwickelte Pod-Antrieb.

Klarmachen und Absetzen

Dieser Abschnitt beschreibt die Arbeiten, die notwendig sind, um einen großen Zweitaktschiffsmotor anzulassen und wieder abzustellen.

- Beim Stillstand der Maschine wird diese meist weiterhin durch das Hochtemperatur(HT)-Kühlwassersystem und einer Vorheizpumpe konstant auf unterer Betriebstemperatur gehalten.

Vor dem Starten müssen die Schweröl-Temperaturen in den Tagestanks überprüft werden. Während des Stillstands der Hauptmaschine wird das Thermalöl oder der Dampf, der durch Zirkulation in Rohren in den Tanks das Schweröl auf Temperatur hält, durch einen mit Dieselöl betriebenen Boiler erwärmt und nicht wie während des Betriebes durch die Abgastemperatur im Schornstein (Exhaust Gas Boiler).

Schiffsdiesel werden mittels Druckluft gestartet. Ein Elektromotor könnte die erforderliche Kraft bei vertretbarem Größenverhältnis nicht aufbringen.

Die Druckluftflaschen und das Startluftsystem werden entwässert, die Drücke kontrolliert.

Ebenso wie die Vorheizpumpe arbeitet auch das Kraftstoffsystem durchgehend, um die Temperatur des Schweröls auch in den zu- und abführenden Leitungen (Ringleitung) zur Maschine aufrechtzuerhalten. Ein Abkühlen des Schweröls in diesen Bereichen würde zu Verklumpungen führen. Die Rohrleitungen müssten aufwändig gereinigt werden. Unter Umständen wird es notwendig, die Maschine eine gewisse Zeit mit Gasöl zu betreiben.

Kleinere Motoren können mit einer an den Motor gekuppelten (angehängten) Schmierölpumpe ausgerüstet sein, die während des Betriebes mitläuft und so die Lager der Hauptmaschine mit Schmieröl versorgt. Bei stehendem Hauptmotor muss der Öldruck dann über eine externe elektrisch betriebene Pumpe aufrechterhalten werden, auch um eine entsprechende Nachschmierung der Maschine nach dem Absetzen zu gewährleisten. Auch können Kühlwasserpumpen angehängt sein. Vor dem Starten ist das System einer Sichtkontrolle zu unterziehen und der anliegende Schmieröldruck zu überprüfen.

Um im Notfall, bzw. bei einem Ausfall der Fernbedienung von der Brücke, die Maschine aus dem Maschinenkontrollraum (MKR) fahren zu können, müssen alle Kommunikationseinrichtungen wie Maschinentelegraf und Telefon (Verbindung Brücke zu MKR und Brücke zum Rudermaschinenraum) funktionsfähig sein. Die Maschine verfügt über einen Notfahrstand direkt am Motor. Sollte bei einem Schiff mit Verstellpropeller die Flügelverstelleinrichtung des Propellers versagen, könnte diese manuell in 100-Prozent-Stellung gefahren werden und die Fahrt des Schiffes über die Drehzahl der Maschine reguliert werden. Aus dem MKR wird, falls noch nicht in Betrieb, ein zweiter Hilfsdiesel gestartet und mit dem Netz synchronisiert, um nach dem automatischen Einschalten der zahlreichen Pumpen (Verbraucher mit hohem Energiebedarf) ein Abwerfen des ersten und dann einzigen Hilfsdiesels zu vermeiden (Stromausfall).

Über die Schalttafeln im Maschinenkontrollraum werden entsprechend notwendige Pumpen gestartet bzw. auf Automatik umgestellt. Dazu gehören im Wesentlichen:

- Seekühlwasserpumpe

- HT-Kühlwasserpumpe (Hochtemperatur)

- LT-Kühlwasserpumpe (Low-Temperature, Niedrigtemperatur. Seewasser kühlt den LT-Kreislauf, LT kühlt HT, HT kühlt Maschine. Diese gestaffelten Kühlkreisläufe sollen den Motor durch geringere Temperaturunterschiede vor Spannungsrissen schützen)

- Getriebeölpumpe

- Schmierölpumpe

- Bei Zweitaktmotoren: Spülluftpumpen

- Bei Schiffen mit Verstellpropeller: Steuerölpumpe

Es folgt das Aktivieren der im Hafenbetrieb unterdrückten Alarme wie Öldruck und Temperatur, HT- und LT-Kühlwassertemperatur.

Am Notfahrtstand der Maschine wird das Absperrventil für Startluft manuell geöffnet und das Füllungsgestänge (Kraftstoffmenge) für den Automatikbetrieb freigegeben. Die Steuerung wird dann vom Notfahrstand zum Kontrollraum geschaltet.

Nach dem Öffnen der Dekompressionsventile wird der Motor mit Anlassluft durchgeblasen. Dabei wird evtl. im Kolbenraum vorhandenes Wasser bzw. Öl oder Brennstoff aus den Ventilen ausgestoßen. Wird eine Maschine mit Wasser im Kolbenraum gestartet, kann das zu schweren Schäden am Motor führen. Die Dekompressionsventile werden danach wieder geschlossen.

Kontrolle der Hauptmaschine auf Kühlwasser- und Ölleckagen.

- An den Dekompressionsventilen sind Schraubanschlüsse angebracht, um mit einem Schreibgerät den Druckverlauf pro Arbeitstakt aufzeichnen zu können. Damit können während des Betriebes Informationen über den Verbrennungsablauf des betreffenden Zylinders gewonnen werden.

Startvorgang

Aus dem MKR wird der automatisierte Startvorgang der Hauptmaschine eingeleitet.

Um einen Großdiesel anzulassen, müssen zunächst die großen Bauteilmassen in Bewegung gesetzt und die kraftverbrauchenden Arbeitsschritte innerhalb des Motors überwunden werden (Ansaugen, Verdichten, Arbeiten, Ausstoßen). Für große Schiffsmaschinen kann diese Arbeit kein Elektro- bzw. Luftmotor mehr leisten.

Schiffsdieselmotoren werden daher ausnahmslos mit Druckluft gestartet. Bei kleineren Einheiten unter 10 MW kommen dazu noch gelegentlich Druckluftanlasser zum Einsatz, die am Schwungrad angreifen und auf diese Weise die Maschine durchdrehen. Große Viertaktmotoren und praktisch alle Zweitaktmotoren werden direkt angelassen. Dabei wird jeder Zylinder entsprechend seiner Position und der Zündreihenfolge mit Anlassluft beaufschlagt. Die entsprechenden Kolben werden nacheinander heruntergedrückt und die Motordrehzahl auf Zünddrehzahl angehoben. Der Regler stellt die Einspritzpumpen auf Füllung, Kraftstoff wird eingespritzt und es kommt zur ersten Selbstzündung. Hierzu ist ein starkes Anlass-Druckluftsystem (üblicherweise 30 bar Nenndruck) notwendig.

Um in großen, langsamlaufenden Zweitakt-Dieselmotoren die Verbrennungsgase auszuschieben und Frischluft zuzuführen, werden im niedrigen Lastbereich elektrisch betriebene Spülluftgebläse eingesetzt. In höheren Lastbereichen übernehmen abgasbetriebene Turbolader die Aufgabe.

Um die Betriebssicherheit zu gewährleisten, können Schiffsdiesel, insbesondere die Hilfsmaschine zur Stromerzeugung, auch nach Ausfall der gesamten elektrischen Energieversorgung an Bord (Blackout) durch manuell zu betätigende Startventile und ohne Nebenaggregate gestartet werden, solange ausreichend Druckluft im Anlassluft-Druckkessel und Kraftstoff in den Tagestanks zur Verfügung steht.

Sämtliche von der Brücke kommenden Fahrbefehle werden vom Maschinenkontrollraum ausgeführt. Dazu gehören vor allem das Umsteuern der Maschine bei Manövern (um ein Schiff achteraus fahren zu lassen, muss die Hauptmaschine gestoppt und in anderer Richtung komplett neu angelassen werden).

Bei einem Schiff mit Verstellpropeller wird die Maschine langsam auf Nenndrehzahl hochgefahren. In diesem Zustand wird die Maschine einige Minuten im Leerlauf belassen, um Temperaturen und Drücke zu stabilisieren. Nach dem Erhöhen auf Konstantdrehzahl wird die Steuerung der Maschine an die Brücke übergeben (Remote Control) und von dort per Knopfdruck akzeptiert und angenommen.

Die Stromversorgung kann Dank der konstant bleibenden Drehzahl auf See ein von der Hauptmaschine angetriebener Wellengenerator anstelle gesonderter Hafen- bzw. Hilfsdieselgeneratoren übernehmen.

Schiffe ohne Verstellpropeller werden nur sehr langsam beschleunigt. Der Grund ist der Anstellwinkel des Propellers, der nur für eine Fahrgeschwindigkeit optimiert ist. Wird der Propeller mit zu hoher Drehzahl bei zu langsamer Fahrt betrieben, kann es zu übermäßiger Kavitation kommen, was den Propellerwirkungsgrad erheblich verschlechtert.

Absetzen

Die Hilfsdiesel werden am Ende der Seereise gestartet und nach Synchronisation mit dem Wellengenerator zugeschaltet, um die Stromversorgung zu übernehmen.

Nach dem Ende der Revierfahrt bzw. dem Festmachen des Schiffes übergibt die Brücke die Kontrolle der Maschine zurück in den MKR, was von dort wiederum quittiert werden muss.

Bei Schiffen mit Verstellpropeller wird die Maschine danach von der Konstantdrehzahl auf die Leerlaufdrehzahl zurückgefahren. Die Maschine läuft in diesem Zustand einige Minuten nach, um langsam abzukühlen und Spannungsrisse zu vermeiden. Die Maschinenkontrolle wird auf den Notfahrstand weitergestellt. Von dort wird das Füllungsgestänge auf Stopp gestellt, das Ventil für die Startluftzufuhr geschlossen und die Indikatorventile geöffnet.

Nach einigen Minuten Nachschmierung wird die elektrische Vorschmierpumpe abgestellt.

Die Kühlwasserkreisläufe werden auf Hafenbetrieb gestellt und die elektrische Vorheizpumpe in Betrieb genommen. Die für den Hafenbetrieb nicht benötigten Alarme wie Öldruck, HT- und LT-Kühlwassertemperatur werden ab jetzt unterdrückt.

Betrieb

Für den Betrieb und das Anlassen eines Schiffsdiesels sind eine Reihe spezieller zusätzlicher Systeme notwendig. Fällt eines dieser Systeme aus, muss auch der Betrieb der Hauptmaschine gestoppt werden. Daher sind etliche Hilfsaggregate doppelt vorhanden: Schmierölpumpen, Kraftstoff-Booster-Pumpen, Kühlwasserpumpen, Schmieröl-Separatoren, Kompressoren, Kraftstoff- und Schmierölfilter.

Schmierölsystem

Um den Verschleiß an reibenden Oberflächen innerhalb der Maschine zu minimieren, werden diese Teile, wie auch bei anderen Verbrennungsmotoren, gut geschmiert.

Das Schmieröl übernimmt im Wesentlichen vier Aufgaben:

- Schmieren; durch die Bildung eines Schmierfilms werden bewegende Teile getrennt

- Reinigen; Verunreinigungen werden von den Reibungsstellen wegtransportiert und in Ölfiltern zurückgehalten

- Kühlen; das Öl führt Wärme ab und wird in Wärmetauschern rückgekühlt.

- Abdichten; das dickflüssige Öl dient auch der Abdichtung zwischen Zylinderwand und Kolbenring

Nachdem das Öl aus der Ölwanne bzw. dem Umlauftank herausgepumpt und durch einen Filter gereinigt wurde, durchläuft es einen Ölkühler. Hiernach zweigen die verschiedenen Schmierölleitungen ab zur Kurbelwelle, Pleuellager und in die Ölwanne. Ein weiterer kleiner Teil wird für die Schmierung von Nockenwelle, Kipphebeln, Ventilen und zur Kühlung der Kolben verwendet. Das Öl läuft wieder in die Ölwanne bzw. den Umlauftank. Die Kolben werden von einem separaten Ölsystem geschmiert.

Im Falle einer zu geringen Ölmenge im Umlauftank kann es bei starker Schlagseite dazu kommen, dass der Saugstutzen der Schmierölpumpe den Ölspiegel nicht mehr erreicht, so dass die Schmierung unterbrochen wird. Zur Aufbereitung und zur Anwärmung des Umlauf-Schmieröls werden Separatoren eingesetzt.

Kraftstoffaufbereitung

Auf Seeschiffen wird für den Betrieb des Hauptmotors i. d. R. minderwertiges Schweröl (englisch Heavy Fuel Oil (HFO)) als Kraftstoff genutzt, das bei der Erdölraffinierung als Rückstandsöl (englisch Residual Fuel) anfällt. In den meist in den Doppelböden der Schiffe angeordneten Vorratstanks wird der Kraftstoff auf mindestens 40 °C erwärmt, damit er pumpfähig bleibt, um dann in die Motorenraumtanks befördert zu werden. In sogenannten Setztanks, die auf ca. 70 °C beheizt sind, setzt sich bereits ein Teil Wasser und Schlamm vom Kraftstoff ab. Wasser und Schlamm werden regelmäßig in Schlammtanks abgeleitet. Der Kraftstoff wird danach durch Separieren und Filtern weiter aufbereitet.

Mineralöl-Separatoren sind Zentrifugen, bei denen eine Zahnradpumpe das Öl mit hohem Druck durch einen mit hoher Drehzahl (12.000/min) rotierenden Edelstahl-Tellerstapel drückt. Die konisch geformten Teller sind mit Steigekanälen ausgerüstet, durch die das reine und damit leichtere Öl steigt, während infolge der Zentrifugalkraft schwere Bestandteile wie Wasser und Schmutz nach außen abgeleitet werden und in der Trommel gesammelt werden (Stofftrennung). Die Trennlinie zwischen leichter und schwerer Phase soll im ersten Drittel der Steigekanäle verlaufen. Man unterscheidet zwischen Klarifikatoren, die nur Schmutz separieren, und Purifikatoren, die im Wesentlichen Wasser und Schlamm separieren. Ein wesentliches Erkennungsmerkmal dieser beiden Bauarten ist der geschlossene Abschlussteller im Steigkanal im Falle des Klarifikators bzw. die einstellbare sog. Wasserscheibe im Falle des Purifikators.

Vor die Separatoren sind gesonderte Kraftstoff-Wärmetauscher geschaltet. Als Separiertemperaturen müssen je nach Kraftstoffdichte zwischen 70 und 99 °C eingehalten werden. Im Falle von Schwerölen mit hohen Verschmutzungsanteilen werden die Separatorentypen auch in Serie geschaltet. Die Entleerung der Schlammtrommel erfolgt dadurch, dass der Kolbenschieber mit Wasserdruck beaufschlagt wird, wodurch die Entleerungsöffnungen in der Trommel freigegeben werden, so dass die schweren Verunreinigungen herausgeschleudert und im Schlammtank gesammelt werden können. Die regelmäßige Entleerung der Separatoren kann automatisch zeitgesteuert oder auch manuell erfolgen. Bei den Schwerölseparatoren handelt es sich um sensible und für den sicheren Motorbetrieb wichtige Komponenten, die regelmäßig auf ihre Funktion überprüft werden müssen.

Bei den Kraftstofffiltern handelt es sich meist um sogenannte Rückspülfilter. Dabei wird bei einem bestimmten Verschmutzungsgrad der Sieboberflächen – wodurch ein Differenzdruck gemessen wird – durch Umleitung des Kraftstoffstromes frisches Öl von rückwärts durch die Sieboberflächen gedrückt und so der Schmutz in einen Schmutztank gespült. Der separierte und gefilterte Kraftstoff wird in sogenannte Tagestanks für die Motoren bereitgestellt. Die Tagestanks sind mit einem Kraftstoffüberlauf zu den Setztanks ausgerüstet, so dass bei ständigem Betrieb der Separatoren eine kontinuierliche Reinigung und Aufheizung erfolgen kann.

In gesonderten Modulen wird der HFO-Kraftstoff auf Einspritzviskosität (ca. 12 mm2·s−1) bei ca. 130 °C) viskositätsgeregelt vorgewärmt, der Druck wird auf rund 7 bis 10 bar angehoben. Vor dem Eintritt in die Kraftstoffeinspritzpumpen des Motors wird der Kraftstoff über einen Endfeinfilter geleitet. Bei Betrieb mit leichterem Dieselöl wird im Teillastbereich ein Kraftstoffkühler vorgesehen.

Zur Versorgung der Kraftstoffeinspritzpumpen beim Betrieb mit Schweröl hoher Viskositätsklassen wird der Kraftstoff zunächst mittels Förderpumpen bei einem Druck um etwa 6 bis 8 bar in ein Sammelgefäß gepumpt. Aus diesem Sammelgefäß fördern sogenannte Boosterpumpen bei einer Druckerhöhung auf etwa 15 bis 18 bar den Kraftstoff zu den Kraftstoffeinspritzpumpen. Die Druckerhöhung ist notwendig, um das schädliche teilweise Verdampfen des auf ungefähr 130 bis 140 °C erwärmten Kraftstoffes in den Kraftstoffeinspritzpumpen während des Absteuerns zu verhindern. Durch das Pumpengehäuse und durch die Stempelführung der Kraftstoffeinspritzpumpen werden der Kraftstoff-Zu- und Ablauf geführt. Das Prinzip der Kraftstoffpumpen-Steuerung basiert auf der von der Firma Bosch entwickelten Schrägkanten-Regelung. Der Pumpenstempel (englisch plunger) wird vom Kraftstoffnocken der Nockenwelle vertikal in der Stempelführung (englisch barrel) bewegt und überschneidet dabei die Kraftstoffzu- und Ablaufbohrungen. In den Stempelkörper ist dazu vertikal eine Aussparung mit schräger, scharfer Kante gefräst. Der Pumpenstempel kann last- bzw. drehzahlbezogen um seine Achse verdreht werden. Dabei erlaubt die Schrägkante (Steuerkante) die Steuerung des Kraftstoff-Rücklaufs in die Ablaufbohrung und damit des Volumens des in den Verbrennungsraum einzuspritzenden Kraftstoffs. Um die bei Teillastbetrieb einsetzende Spätzündung zu vermeiden, werden in diesem Fall die Stempelführungen selbsttätig, pneumatisch/hydraulisch verstellt (englisch variable injection timing, VIT). Von den Kraftstoffeinspritzpumpen wird der Kraftstoff unter hohem Druck (ca. 900 bis 1600 bar) zu den Kraftstoffeinspritzventilen gefördert. In den Einspritzventilkörpern ist eine starke, verstellbare Feder eingebaut. Über eine Spindel drückt diese Feder den Sitz der Ventilnadel auf die Einlassbohrung der Düse. In die Düse sind mehrere feine, scharfkantige Bohrungen eingearbeitet. Der Kraftstoff wird durch einen in den Ventilkörper eingearbeiteten Kanal bis unter den Nadelsitz geführt. Der Pumpendruck hebt zunächst den Nadelsitz gegen den Federdruck vom Düseneintritt ab, so dass der Kraftstoff in den Verbrennungsraum gelangt. Danach überwiegt wieder der Federdruck, der den Nadelsitz den Düseneintritt verschließen lässt. Dieser Vorgang wiederholt sich während des Einspritzprozesses mehrmals in rascher Folge, wodurch der Kraftstoff fein zerstäubt in den Verbrennungsraum gelangt.

Es sind Bestrebungen in Gange, diese Einspritztechnik durch die Common-Rail-Technik abzulösen. Die Common-Rail-Technik hat bei vielen Schiffsdieselmotorenherstellern Serienreife erreicht.

Kühlkreislauf

Die Wärme, die bei der Verbrennung in der Maschine entsteht, muss nach außen abgeführt werden. Das Kühlwasser sollte am Austritt eine Temperatur von 80 bis 90 °C haben, damit Spannungsrisse vermieden werden, die durch zu große Temperaturunterschiede zwischen Bauteilen sowie die großen Abmessungen eines Schiffsdieselmotors entstehen können. Kühlwasser mit einer Eintrittstemperatur von etwa 70 °C wird von unten nach oben durch die zu kühlenden Bauteile geleitet. Dabei wird das Kühlwasser vom Wasserleitmantel der Laufbuchsenkühlung ausgehend durch die Zylinderköpfe, die Auslassventile und die Turbolader geleitet.

Die meisten Schiffsmaschinen haben mindestens zwei Kühlwasserkreisläufe:

- Einen Kreislauf, der Frischwasser führt, das im unteren Bereich der Maschine eintritt, bis zu den Zylinderköpfen gepumpt wird und dort aus der Maschine austritt. Dieses Frischwasser wird gekühlt

- entweder über einen Frischwasser-Niedertemperatur-Kühlwasserkreislauf, der unter anderem auch die Öl- und Ladeluftkühler kühlt, oder

- einen Kühlkreislauf, der Seewasser nutzt. So wird verhindert, dass das Seewasser direkt mit der Maschine in Kontakt kommt, was zu einer erheblichen Korrosion führen würde. Wenn das Schiff einen Niedertemperatur-Kühlkreislauf hat, wird dieser vom Seekühlwasser gekühlt. Dazwischen sorgt ein Wärmetauscher für den Wärmetransport.

Sehr kleine Schiffsmaschinen wie der oben erwähnte 1GM10 werden trotz des Korrosionsrisikos direkt mit Seewasser gekühlt. Dadurch spart man sich den Aufwand für einen zweiten Kühlkreislauf mit separater Pumpe und entsprechenden Ausgleichsbehältern.

Umweltaspekte

Große Teile des Welthandels werden per Schiff abgewickelt. Um eine weitere Verschmutzung der Meere und der Luft zu verringern, wird zunehmend eine geringere Abgasemission gefordert.[12] Durch die von der Internationalen Seeschifffahrts-Organisation (IMO, International Maritime Organization, eine Organisation der Vereinten Nationen) erlassenen neuen Richtlinien müssen in Zukunft strengere Grenzwerte für die Emission bestimmter Schadstoffe eingehalten werden (darunter insbesondere Stickoxide, die bei langsamer hochtemperaturiger Verbrennung vermehrt entstehen.) Außerdem erfolgt eine indirekte Begrenzung der Schwefeldioxidemissionen durch die neuen Begrenzungen des Schwefelgehalts im Brennstoff. Die EU-Kommission veröffentlichte am 15. Juli 2011 einen „Vorschlag für eine Richtlinie des Europäischen Parlaments und des Rates zur Änderung der Richtlinie 1999/32/EG hinsichtlich des Schwefelgehalts von Schiffskraftstoffen“.[13] Die auf Initiative des britischen Unternehmers Richard Branson gegründete Datenbank Shippingefficiency vergleicht verschiedene Schiffe einer Art miteinander; Ziel ist es, dass zukünftig Häfen ihre Gebühren gemäß dem Schadstoffausstoß staffeln.

Um erhöhten Schadstoffausstoß und geringe Effizienz bei kleiner Drehzahl zu vermeiden, setzen moderne Binnenschiffe auf ein Vater-Sohn-Motorenkonzept: Geht es voll beladen stromaufwärts, arbeiten die großen Schiffsmotoren. Bei Tal- sowie Kanalfahrt – und zum Teil sogar unbeladen stromaufwärts – dienen stattdessen kleinere Motoren. Derartige Systeme sind seit 2012 auf dem Koppelverband „El Niño/La Niña“[14] sowie seit 2015 auf dem Koppelverband „Rhenus Duisburg“ im Einsatz.[15]

Abgasreinigung ist heute technisch mit Katalysatoren und Partikelfiltern gut machbar und auch vorgeschrieben; belastend für die Umwelt sind jedoch die über 20 Jahre alten Schiffsdieselmotoren, die die Mehrheit ausmachen und deren Abgase vor allem aus Kostengründen noch nicht gereinigt werden. Die Grenzwerte für Stickoxide werden oft überschritten; zudem werden Schwefeloxide und Feinstaub freigesetzt.[16]

Hersteller

Langsamläufer (Drehzahl 75–200/min):

- MAN Energy Solutions (vorher MAN Diesel & Turbo, MAN Diesel, früher Burmeister & Wain)

- WinGD (früher Wärtsilä, davor Sulzer)

- Akasaka Diesels

- Mitsubishi (neben eigenen Designs auch Lizenzbau von Wärtsilä, MAN und Akasaka)

Mittelschnellläufer (Drehzahl 500–1000/min):

- Caterpillar (früher MaK)

- Niigata Power Systems

- Wärtsilä

Schnellläufer (Drehzahl 1000–3000/min):

- Caterpillar (früher MaK)

- Caterpillar Energy Solutions (früher MWM)

- Cummins

- MAN Diesel & Turbo

- MTU Friedrichshafen (Rolls-Royce Power Systems)

- Perkins

- Volvo Penta

- Wärtsilä (früher in diesem Bereich Deutz AG)

- Yanmar

Außenborddieselmotoren:

- Neander Motors AG

Literatur

- Wolfgang Kalide: Kolben- und Strömungsmaschinen. 1. Auflage, Carl-Hanser-Verlag, München Wien 1974, ISBN 3-446-11752-0

- Richard van Basshuysen, Fred Schäfer: Handbuch Verbrennungsmotor: Grundlagen, Komponenten, Systeme, Perspektiven. 3. Auflage, Friedrich Vieweg & Sohn Verlag/GWV Fachverlage GmbH, Wiesbaden 2005, ISBN 3-528-23933-6.

- Hans-Jürgen Reuß: Zweitakt-Motorenprogramm ganz auf Gas eingestellt. MAN Diesel & Turbo führt in Kopenhagen neuen Motor mit Wechselbetrieb von Diesel auf Gas vor. In: Hansa, Heft 7/2011, S. 43–44, Schiffahrts-Verlag Hansa, Hamburg 2011, ISSN 0017-7504

- Detlev Sakautzky: Schiffsmaschinenbetrieb: Grundwissen – Lernhilfe. Pro Business, 2009, ISBN 978-3-86805-348-7.

Einzelnachweise

- BOOTE Magazin: Tubodiesel-Außenborder: Neander Shark. Abgerufen am 1. Oktober 2018.

- MAN B&W K98ME-C6 Project Guide, aufgerufen am 24. Oktober 2014

- Wärtsilä Low Speed Engines, aufgerufen am 19. März 2010.

- Wärtsilä Medium Speed Engines, aufgerufen am 19. März 2010.

- MAN Medium Speed Engines, aufgerufen am 19. März 2010.

- Cat and MaK Propulsion Engines, aufgerufen am 19. März 2010.

- The Medium Speed 4 Stroke Trunk Piston Engine, aufgerufen am 17. Oktober 2010.

- MTU – Dieselmotoren für Passagierschiffe und Fähren (Memento des Originals vom 21. Juli 2013 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis., aufgerufen am 11. März 2011.

- http://www.abcdiesel.be/Deutsch/Datasheet_DZ_home.htm (Memento vom 11. Juni 2008 im Internet Archive), aufgerufen am 6. Oktober 2012.

- http://www.abcdiesel.be/Deutsch/Datasheet_V-DZC_home.htm (Memento vom 9. Juni 2008 im Internet Archive), aufgerufen am 6. Oktober 2012.

- Yanmar 1GM10. Archiviert vom Original am 23. April 2012. Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. Abgerufen am 22. April 2012.

- siehe auch Cleanest Ship

- RICHTLINIE DES EUROPÄISCHEN PARLAMENTS UND DES RATES zur Änderung der Richtlinie 1999/32/EG hinsichtlich des Schwefelgehalts von Schiffskraftstoffen auf ec.europa.eu PDF.

- Erfahrungsbericht: Viermotorenantrieb bringt 20 Prozent Kraftstoffersparnis für El Niño auf dem Branchennewsportal bonapart.de abgerufen am 8. September 2015.

- „Rhenus Duisburg“ fährt mit Flex-Tunnel und vier Motoren auf dem Branchennewsportal bonapart.de abgerufen am 8. September 2015.

- Marlene Weiss: Dicke Luft über dem Wasser. Im Vergleich zu vielen Schiffsmotoren sind Dieselfahrzeuge im Strassenverkehrt geradezu sauber. Auf hoher See wird Schweröl verbrannt, auf Flüssen wie dem Rhein sind Partikelfilter und Katalysoren unüblich. Tages-Anzeiger, Tamedia, Zürich 16. August 2017, S. 36.