Zwischen Spitzen

„Zwischen Spitzen“ ist ein Begriff aus der Fertigungs- und Messtechnik und beschreibt eine bestimmte Art, mit der ein Werkstück oder Prüfling auf einer Maschine oder einer Vorrichtung aufgespannt ist. Der Begriff wird in der Regel zusammen mit dem Verfahren genannt, welches der aufgespannte Körper erfährt, beispielsweise zwischen Spitzen Drehen, zwischen Spitzen Schleifen und ähnliche. Wird die Aufspannung getrennt vom Verfahren betrachtet, ist auch der Begriff Spannen zwischen Spitzen gebräuchlich.

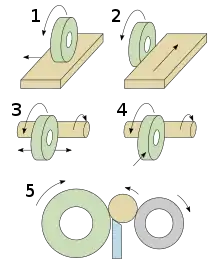

Ein zwischen Spitzen gespannter runder Körper wird an beiden Stirnseiten in sogenannten Zentrierbohrungen durch zwei Zentrierspitzen gehalten, die einen axialen Druck zueinander ausüben. Ist ein Werkstück so aufgespannt und erfolgt die Drehmomentübertragung ebenfalls stirnseitig über Stirnmitnehmer, kann es ohne Umspannen auf seiner kompletten Länge bearbeitet werden. Dies erhöht die Rundlaufgenauigkeit wesentlich und kommt so den Form- und Lagetoleranzen im Allgemeinen zugute. Auch sind, insbesondere mit mitlaufenden Zentrierspitzen, höchste Drehzahlen möglich. Ein sogenannter Sicherheitsmitnehmer hingegen überträgt das Drehmoment über das Drehherz, welches als Mitnehmer auf das Werkstück gespannt wird. Zum Schutz des Bedieners umgibt eine Scheibe das Drehherz. Auf der Spindel befindet sich das Gegenstück, das über einen Bolzen in das Herz greift und es so antreibt. Hiermit sind nur relativ langsame Drehzahlen möglich, aber eine Beschädigung der Stirnfläche, wie sie beim Stirnmitnehmer zwangsläufig auftritt, ist ausgeschlossen.

Obwohl mit dem Sicherheitsmitnehmer das Werkstück in einer Aufspannung nicht über seine ganze Länge bearbeitet werden kann, bietet es doch die grundsätzlichen Vorteile des Spannens zwischen Spitzen. Durch die einmalig eingebrachten Zentrierbohrungen ist die Lageabweichung eines Werkstücks oder Prüflings zwischen Spitzen auch nach mehrmaligen Umspannen relativ gering. Im Anschluss an die Fertigung bietet es sich an, auch für die Vermessung eines Bauteils die schon vorhandenen Bohrungen zu nutzen. Die Messfehler einer Prüfung, zum Beispiel einer Nockenwelle, sind bei diesem Vorgehen sehr gering.