Nockenwelle

Eine Nockenwelle ist ein Maschinenelement in Form eines Stabes (= „die Welle“), auf dem mindestens ein gerundeter Vorsprung (= „der Nocken“) angebracht ist. Die Welle dreht sich um die eigene Achse, durch den oder die auf ihr angebrachten Nocken wird diese Drehbewegung wiederholt in eine kurze Längsbewegung umgewandelt. In Standardbauweise verlaufen die Nockenkonturen parallel zur Nockenwelle, es sind jedoch auch „angeschrägte Nocken“ realisiert worden.

Die Nockenwelle wird in Nockenschaltern und Steuerungen, hauptsächlich jedoch in Hubkolbenmotoren (Verbrennungsmotor) verwendet; hier ist sie Teil des Ventiltriebes, sie wird verwendet, um die Ein- und Auslassventile nach konstruktionsmäßigen Steuerzeiten zu öffnen.

In älteren Einspritzpumpen dienen Nockenwellen auch zur Betätigung des oder der Pumpelemente für die Kraftstoffförderung zu den einzelnen Saugrohren oder Zylindern.

Geschichte

Die technische Vorrichtung zur Umwandlung rotierender in lineare Bewegungen war schon in der Antike bekannt. Seit dem 11. Jahrhundert wurde die Nockenwelle in Form von Nocken oder Daumen an verlängerten Wellbäumen oder Achsen an Mühlrädern gewerblich genutzt. Durch den Druck der Nocken ließen sich Futterstampfen, Hämmer, Walken und Pochstempel heben, während sie beim Weiterdrehen der Welle niederfielen und ihre Arbeit verrichteten. Nach dem gleichen Prinzip wurden auch Blasebälge und Sägen betrieben. Die Nockenwelle spielte zu Beginn des Hochmittelalters eine wichtige Rolle bei der Mechanisierung zahlreicher Gewerbe.

Nockenwellen zur Ventilsteuerung von Hubkolbenmotoren

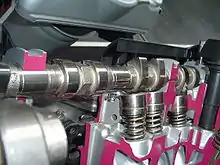

Auf Nockenwellen von Hubkolbenmotoren wie dem Viertaktmotor gibt es meistens für jedes Ventil einen exzentrischen Nocken, der das Ventil in die geöffnete Stellung drückt. Wenn der Nocken weiter gedreht ist, schließt sich das Ventil durch die Ventilfeder. Dabei drückt die Nockenwelle nicht genau auf die Mitte des Ventils, sondern etwas seitlich. Dadurch wird das Ventil immer leicht gedreht, und es bilden sich keine unregelmäßigen Druckstellen durch den Nocken. Ein Nocken kann auch mehrere Ventile betätigen; sogar die Betätigung von Einlass- und Auslassventilen durch einen einzigen Nocken je Zylinder ist realisiert worden, jedoch sind bei solchen Konstruktionen die Steuerzeiten für Einlass und Auslass nicht unabhängig voneinander wählbar. Ein separater Öffnungs- und Schließnocken je Ventil kann der zwangsläufigen Ventilbetätigung dienen. Es sind auch Nockenwellen konstruiert worden, die nicht rotieren, sondern nur um weniger als eine volle Umdrehung hin- und herschwenken.

Antrieb der Nockenwelle

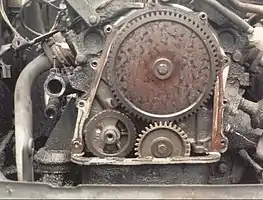

Bei Viertakt-Motoren in Standardbauweise – mit Ausnahme von Sternmotoren – dreht sich die Nockenwelle mit der halben Drehzahl der Kurbelwelle, von der sie meist über eine Kette (Steuerkette) oder einen Zahnriemen, seltener durch eine Königswelle mit zwei Kegelradtrieben oder einen Zahnradsatz oder mit einer Kombination aus Zahnrad- und Kettentrieb Weller-Trieb angetrieben wird.

Anordnung und Bauweise

Sternmotoren haben eine koaxial zur Kurbelwelle angeordnete, kurze Nockentrommel oder „Nockenscheibe mit großem Durchmesser“ – sie wird manchmal auch als „Nockenring“ bezeichnet. Weil alle Auslass- und Einlassnocken einer Nockentrommel die Auslass- und Einlassventile eines Zylindersterns betätigen, ergeben sich hier andere Drehzahl- und Übersetzungsverhältnisse, siehe Nockentrommel.

In Standardbauweise liegen Nockenwellen parallel zur Kurbelwelle, jedoch sind auch Anordnungen von Nockenwellen, die senkrecht zur Kurbelwelle „stehen“, realisiert worden, zum Beispiel bei Chater-Lea-Motorrädern, Konstruktionen von Richard Küchen, für den Zündapp-Motorradprototyp SS 600, und beim italienischen Hersteller Capriolo. Diese Anordnung bietet häufig Anlass zur Verwechslung mit Königswellen.

Beim Pumpe-Düse-Verfahren für Dieselmotoren betätigt ein weiterer Nocken je Zylinder den Kolben der Einspritzpumpe. Der Vorteil ist der sehr hohe mögliche Einspritzdruck und steile Druckanstieg im Vergleich zur Einspritzung mit separater Pumpe. Gezielte Voreinspritzungen sind bei Pumpe-Düse-Systemen technisch ebenfalls möglich, jedoch aufwändiger zu realisieren. Nachteilig sind hingegen der sehr hohe Aufwand verbunden mit hohen Kosten und das problematische Package, so dass auch der VW-Konzern als letzter Verfechter des Systems in Pkw-Motoren auf Common-Rail-Einspritzung umgeschwenkt ist. Vorteile des Common-Rail-Systems (eingeführt ursprünglich durch Fiat bei Alfa Romeo, mittlerweile von fast allen großen Automobilproduzenten übernommen) sind hingegen die Verbesserung des Verbrennungsprozesses und der Motorlaufeigenschaften sowie die wesentlich geringeren Partikelemissionen.

Zwischen Nocken und Ventil befindet sich entweder ein Stößel oder ein Kipp- oder Schlepphebel, um die Seitenkräfte von der Stoßstange (bei untenliegenden Nockenwellen) oder dem Ventilschaft fernzuhalten. Durch Nockenwellenversteller können die Zeitpunkte für das Öffnen und Schließen der Ventile während des laufenden Betriebes an den Leistungsbedarf angepasst werden. Damit können Leistung und Drehmoment gesteigert und im Teillastbereich der Verbrauch gesenkt werden. Nockenwellenversteller verdrehen die gesamte Nockenwelle gegenüber der Kurbelwelle.

Auslegung

Alle oszillierenden (hin und her bewegten) Bauelemente müssen bewegt werden, kosten Leistung und erhöhen die Massenkräfte. Wenn man die Nockenwelle direkt über den Ventilen einbaut (obenliegende Nockenwelle) und für jede Ventilreihe eine eigene Nockenwelle verwendet (zwei obenliegende Nockenwellen, DOHC), kann die Anzahl der oszillierenden Bauteile reduziert werden, die Massenkräfte werden geringer, und eine höhere Drehzahl ist möglich.

Bei Berechnung, Auslegung und Fertigung von Nockensteuerungen müssen Kompromisse eingegangen werden: Zum einen möchte man das Ventil für einen guten Gasdurchsatz weit öffnen; dies aber erhöht die im Umlauf entstehenden Kräfte auf den Ventiltrieb, auch muss eine Kollision des Ventils mit dem Kolben vermieden werden. Zum anderen möchte man für hohen Gasdurchsatz ein Ventil lange (über einen großen Winkel pro Umlauf) geöffnet halten; es muss aber andererseits noch Gelegenheit zur Verdichtung vorhanden sein.

All die gegenseitigen Einflüsse setzen der Variation von Nockenkurven (Konstruktion, Tuning oder „Umschleifen“) zur Leistungserhöhung enge Grenzen. Ein Motor mit hin zu hoher Leistung geänderten („getunten“) Nockenparametern wird eine höhere Leerlaufdrehzahl benötigen, sein maximales Drehmoment ist zu höheren Drehzahlen verschoben, er wird unruhiger laufen und mehr Kraftstoff verbrauchen. Das früher öfter praktizierte Umschleifen der Nockenprofile ist inzwischen nicht mehr üblich, für gängige Motoren beschafft man sich heutzutage eher eine spezielle Nockenwelle zur Leistungserhöhung.

Nockenwellenverstellung

Nockenwellenverstellung dient der variablen Ventilsteuerung, vor allem zur Realisierung von dynamisch veränderlichen Ventilsteuerzeiten.

Herstellung

Die Mehrzahl der Nockenwellen für Kfz-Motoren wird auch heute noch in einem Stück aus Gusseisen gegossen, in Ausnahmefällen auch aus Stahl geschmiedet, danach spanend bearbeitet und partiell gehärtet, wozu meist das Induktionshärteverfahren zum Einsatz kommt.

Seit einiger Zeit werden aus verschiedenen Werkstoffen zusammengesetzte, sogenannte „gebaute“ Nockenwellen eingesetzt. Vorteile gebauter Nockenwellen sind geringere Kosten, niedrigeres Gewicht, höherfeste Werkstoffe für die Nocken (gehärteter Kugellagerstahl, Sinterstähle), höhere Flexibilität in der Fertigung. Aber auch neue Nockengeometrien wie etwa negative Radien der Nocken sind einfacher umzusetzen.

Mit einer Nockenwellenschleifmaschine können aus einem Rohling oder einer Seriennockenwelle Kopien (mittels sogenannter Rohmeisternocken) einer Vorlage hergestellt werden. Für die Serienherstellung werden die Nockengeometrien als Parameter in den CNC-Programmen abgelegt. Typischerweise gibt es eine Verknüpfung zwischen den CAD-Daten, den Bearbeitungsparametern (CAM) und den zugehörigen Messprogrammen (CAQ). Solche Serienherstellungen werden auf sogenannten Pendelhubschleifmaschinen (engl. „Orbital Grinder“) durchgeführt.

Die Oberflächen der Nocken werden zwischen ca. 0,2 mm und 1,5 mm Tiefe gehärtet. Häufig werden bei gebauten Nockenwellen jedoch durchgehärtete Nocken verwendet. Das Durchhärten von Nocken ist kostengünstiger und verbessert die Werkstoffeigenschaften, da insbesondere der Härteübergangsbereich vermieden wird.

Ausblick

In der Entwicklung und zum Teil bereits umgesetzt (z. B. Valvetronic) sind vollvariable Ventilsteuerungen. Sie haben zwar den mechanischen Antrieb per Nockenwellen, jedoch wird jedes Ventil elektrohydraulisch (MultiAir-Technik) oder durch eine mechanische variable Übersetzung angesteuert. Allen Systemen ist zu eigen, dass ein variabler Hub und variable Steuerzeiten darstellbar sind. Die elektrohydraulischen Systeme können zudem während des Nockenhubs das Ventil mehrfach betätigen. Ihre Freiheitsgrade erinnern damit an die der Einspritzventile, deren Funktion (denkt man an Pumpe-Düse) prinzipiell übernommen wurde. Das erste elektrohydraulische Konzept von Fiat fand sich ab Mitte 2009 serienmäßig zunächst beim Alfa Romeo MiTo. Das mechanische Valvetronic-System ist seit 2000 auf dem Markt. Die vollvariablen, ganz ohne Nockenwelle arbeitenden elektromagnetischen Systeme sind derzeit noch zu teuer sowie unausgereift und lassen sich schlecht in die aktuellen Motorenkonzepte integrieren (u. a. hoher Strombedarf).

Literatur

- Richard van Basshuysen, Fred Schäfer (Hrsg.): Handbuch Verbrennungsmotor Grundlagen, Komponenten, Systeme, Perspektiven. Friedrich Vieweg & Sohn Verlag/GWV Fachverlage GmbH, Wiesbaden 2005 (3. überarb. Aufl.), ISBN 3-528-23933-6 (ATZ-MTZ-Fachbuch).

- Hans Jörg Leyhausen: Die Meisterprüfung im Kfz-Handwerk. Teil 1: Allgemeine Grundlagen, Verbrennungsmotoren, Gemischbildung, Kraftübertragung, Fahrwerk. Vogel Buchverlag, Würzburg 1991 (12. überarb. Aufl.), ISBN 3-8023-0857-3.

- Max Bohner, Richard Fischer, Rolf Gscheidle: Fachkunde Kraftfahrzeugtechnik. Verlag Europa-Lehrmittel, Haan-Gruiten 2001 (27. Aufl.), ISBN 3-8085-2067-1.

- Karl-Heinz Ludwig: Die Innovation der Nockenwelle im Übergang vom Früh- zum Hochmittelalter. Eine Skizze europäischer Quellenprobleme unter besonderer Berücksichtigung der Walkmühle. In: Technikgeschichte, 61. Bd. (1994), H. 3, S. 227–238.