Bohrer

Ein Bohrer oder Bohrwerkzeug, bei Verwendung in einer Bohrmaschine auch Bohreinsatz, ist ein Werkzeug, mit dem durch drehende Bewegung Löcher in festem Material hergestellt werden können. Es handelt sich um ein Zerspanungswerkzeug zum Fertigen von Bohrungen durch das Verfahren Bohren. Bohrer haben nur an ihrer Spitze Schneiden. Während der Bearbeitung rotieren sie um ihre eigene Achse und dringen entlang dieser in den Werkstoff ein. Bohrer gibt es für die Bearbeitung von Holz, Metall, Kunststoff und Gestein.

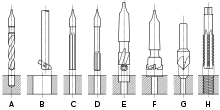

• A – Metall-Spiralbohrer,

• B – Holz-Spiralbohrer,

• C – Betonbohrer mit Hartmetall-Schneide,

• D – Flachfräsbohrer (Spatenbohrer) für Holz,

• E – Universalbohrer für Metall und Beton mit Hartmetall-Schneide,

• F – Bohrer für Bleche,

• G – Universalbohrer für Metall, Holz und Kunststoff

Arten von Bohrerschäften:

• 1, 2 – Zylinderschaft,

• 3 – SDS-plus-Schaft,

• 4, 5 – Außenkantschaft (6-Kant und 4-Kant),

• 6 – Zylinderschaft mit drei Fasen,

• 7 – ¼-Zoll-Sechskantschaft

Das häufigste Bohrwerkzeug, das etwa ein Viertel aller Zerspanungswerkzeuge ausmacht, ist der Spiralbohrer. Die meisten bestehen aus Schnellarbeitsstahl (HSS); für besondere Anwendungen gibt es auch welche, die vollständig oder nur teilweise an den Schneiden aus Hartmetall, Bornitrid oder Diamant bestehen. Neben den gewöhnlichen Wendelbohrern gibt es noch Bohrer mit Wendeschneidplatten für größere Bohrungen in Stahl, Kernbohrer zum Kernbohren, Zentrierbohrer für Zentrierbohrungen und Tieflochbohrer für das Tiefbohren. Beim Tieflochbohren ist der Abtransport der Späne problematisch, deshalb pumpen Tieflochbohrer Kühlschmiermittel unter hohem Druck in die Bohrung. Es wird zwischen drei Arten unterschieden: Ejektorbohrer, BTA-Bohrer und Einlippenbohrer. Senkbohrer sind eigentlich für das Senken gedacht, ein dem Bohren ähnliches Verfahren zur Nachbearbeitung von Bohrlöchern, sie können jedoch auch zum Aufbohren genutzt werden.

Außerdem gibt es spezielle Bohrer für die Holzbearbeitung wie den Forstnerbohrer oder den Schlangenbohrer.

In Abgrenzung zum Bohrer rotiert ein Fräswerkzeug ebenfalls um seine eigene Achse, wird aber üblicherweise senkrecht oder schräg zur Rotationsachse bewegt. Fräswerkzeuge weisen an ihrem Umfang Schneiden auf. Manche Fräser eignen sich bedingt auch zum Bohren, können jedoch die Späne nicht oder nur in unzureichender Weise aus dem entstehenden Loch herausfördern.

Geschichte

Das Bohren ist eine sehr alte Technik.[1] Bohrer aus Stein treten bereits im älteren Jungpaläolithikum, dem Aurignacien auf. Sie dienten damals zur Durchbohrung weicherer Materialien wie Holz, Geweih oder Knochen sowie von Häuten. Die Unterscheidung jungpaläolithischer Bohrer von den sog. Zinken ist allerdings schwierig. Je nach Verwendungszweck gab es bereits damals einfache Bohrer, schwere Grobbohrer, Feinbohrer und Langbohrer. Noch relativ selten waren Steinbohrtechniken mit Hilfe von Quarzsand, etwa bei der Perlenherstellung.

Im Mesolithikum und Neolithikum wurden dann effektivere Steinbohrtechniken entwickelt, und die Bohrtechnik gilt denn auch als eine der wichtigen technischen Charakteristiken jener vor ca. 10.000 Jahren beginnenden Epoche. Man benutzte dabei geschäftete Bohreinsätze und ebenfalls Quarzsand, der auch für den Steinschliff eingesetzt wurde, der anderen wichtigen, technischen Neuerung der Jungsteinzeit außerhalb der reinen Agrartechnik und der Keramikherstellung. Der auch zur Feuererzeugung eingesetzte Bogenbohrer war üblich. Dabei wurden sowohl Volllochbohrer wie Hohlbohrer aus organischem Material eingesetzt (etwa Schilfrohr), bei denen der Bohrsand in der Hülse enthalten war und während des Bohrens nach außen trat.

Typischer paläolithischer Bohrer aus dem Gravettien vor ca. 28.000 bis 22.000 Jahren.

Typischer paläolithischer Bohrer aus dem Gravettien vor ca. 28.000 bis 22.000 Jahren..jpg.webp) Löffelbohrer

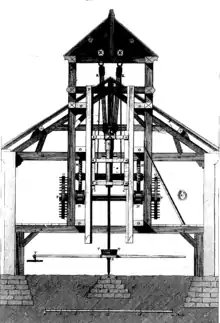

Löffelbohrer Kanonenbohrwerk aus der Enzyklopädie von Diderot. Die Kanone hängt in der Mitte mit der Mündung nach unten, damit die Späne herausfallen können. Unten ist ein Göpel zum Antrieb.

Kanonenbohrwerk aus der Enzyklopädie von Diderot. Die Kanone hängt in der Mitte mit der Mündung nach unten, damit die Späne herausfallen können. Unten ist ein Göpel zum Antrieb.

Technik der prähistorischen Bohrung: Es gab hier zwei grundlegende Methoden:

- die unechte Bohrung, bei der durch beidseitiges Picken sanduhrförmige Vertiefungen erzeugt wurden, die ein doppeltes Bohrloch hinterließen,

- die echte Bohrung als Voll- oder Hohlbohrung (Zapfenbohrung) sowie Linsenbohrung.

Die Vollbohrung erfolgte mit einem schnell rotierenden Bohrkopf aus hartem Material, eventuell mit Hilfe von Sand als Schmirgel. Kennzeichen ist das V-förmige Bohrloch.

Bei der Hohlbohrung werden hohles Holz, Hohlknochen oder Schilf als schnell rotierende Bohrhilfe verwendet, wobei die eigentliche Schleifarbeit durch Quarzsand erfolgt, der um den Bohrer angehäuft wird. Meist wird von zwei Seiten gebohrt. Bei einseitigem Bohren entsteht ein konischer Zapfen, der herausfällt. Die Technik ist weniger zeitaufwendig als die Vollbohrung.

Die Linsenbohrung des Natufien ist ein Sonderfall, denn sie wurde nur zur Aushöhlung von Steingefäßen mit Hilfe eines Bogenbohrers eingesetzt.

Zum Bohren nutzte man in der Antike zunächst den Schneckenbohrer, der aus einem verdrehten vierkantigen Stab bestand und nur Sägemehl, aber keine Späne lieferte. Abgelöst wurde er durch den Löffelbohrer, der bis ins 19. Jahrhundert gebräuchlich war. Für die Bearbeitung von Glas und Edelsteinen nutzte man auch schon Bohrer, deren Spitzen mit Diamantsplittern besetzt waren.[2]

Im Mittelalter nutzte man Drillbohrer mit Rennspindel oder Bohrleiern.[3]

Kanonen wurden in der frühen Neuzeit zunächst aus Bronze über einem Kern gegossen und anschließend ausgebohrt. Dazu wurden senkrechte oder waagrechte Bohrwerke entwickelt. Später konnte man auch eiserne Kanonenrohre aus dem Vollen bohren.[4]

In der Mitte des 19. Jahrhunderts entstand der heute noch gebräuchliche Spiralbohrer, der auch Wendelbohrer genannt wird. Da er aufwändig herzustellen ist, setzte er sich erst gegen Ende des Jahrhunderts durch.

Im 20. Jahrhundert entstanden Bohrer mit Wendeschneidplatten und spezielle Bohrer für das Tiefbohren wie die Einlippenbohrer, der BTA-Bohrer und Ejektorbohrer.

Bestandteile

Ein Bohrer besteht aus Schaft und Kopf. Der Bohrerschaft überträgt das Drehmoment auf den Bohrkopf, führt den Bohrkopf, ermöglicht den Abfluss des Bohrguts und stellt die Zufuhr eines Kühlschmiermittels sicher. Der Bohrkopf übernimmt die Zerspanarbeit.

Schaft

Der Bohrer wird an seinem Schaft (häufig zylinderförmig, normal 0,5 – 13 mm, manchmal auch ein Sechskant) in einer Werkzeugaufnahme, die meist als Bohrfutter ausgeführt ist, festgehalten und so mit einer Bohrmaschine verbunden. Durchmesser ab 5 mm können auch mit einer kegelförmigen Aufnahme, dem so genannten Morsekegel (z. B. MK1, MK2 usw.) versehen sein. Bohrer ab 13 mm haben in der Regel nur noch MK-Schäfte, damit das nötige hohe Drehmoment der Bohrmaschine besser übertragen werden kann. (siehe auch Bohrfutter)

Schlangenbohrer für Handbohrwinden sind vereinzelt noch mit einem konisch zulaufenden Vierkant-Schaft erhältlich.[5]

Kopf

Der Bohrkopf beim gewöhnlichen Spiralbohrer besteht aus der Spitze, den zwei Schneiden und der die beiden Schneiden verbindenden Nebenschneide. Der Spitzenwinkel beträgt normalerweise 118° (100° für Aluminium und Kupfer, bis 135° für gehärteten Stahl). Die zwei Hauptschneiden tragen vom zu bearbeitenden Material je einen Span ab. Je nach dem zu bearbeitenden Material sind die Schneiden in passenden Winkeln geschliffen (Schnittwinkel, Freiwinkel, Spanwinkel, Keilwinkel). Die Späne werden durch seitliche, wendelförmig am Schaft eingearbeitete Nuten, die als Spankammern wirken, entgegen der Vorschubrichtung aus dem entstandenen Bohrloch herausgeleitet.

Holzbohrer

Ein Holzbohrer zeichnet sich dadurch aus, dass er in der Mitte eine dünne Spitze zur Zentrierung hat. Die beiden Schneiden stehen außen so vor, dass der Rand des Loches als erstes geschnitten wird. Dadurch werden die Fasern des Holzes sauber abgeschnitten und das Loch bekommt einen relativ glatten Rand. Holzbohrer bestehen meist aus einer Chrom-Vanadium-Legierung und sind teilweise auch hartmetallbestückt.

Zu den Holzbohrern zählen der Forstnerbohrer, der Kunstbohrer/Zylinderkopfbohrer, der Nagelbohrer, die Bohrsäge und der Schlangenbohrer.

Spiralbohrer

Spiralbohrer, Wendelbohrer oder Wendelnutenbohrer haben einen kegelförmigen Kopf und fast immer zwei Schneiden, die jeweils aus Hauptschneide, Nebenschneide und Querschneide bestehen. Sie sind die am häufigsten eingesetzten Zerspanungswerkzeuge mit einem Anteil von 20 bis 25 %.

Zentrierbohrer und Anbohrer

Ein Zentrierbohrer ist ein speziell für die Herstellung von Zentrierbohrungen ausgeführter Bohrer. Er ist aus HSS hergestellt, besonders kurz und hat ein abgestuftes Profil. Dieses weist ganz vorne eine zusätzliche Zentrierspitze auf. Der Durchmesser dieser Spitze ist zugleich Nenndurchmesser des Zentrierbohrers. Er beträgt 0,5–12,5 mm und ist auf einer Länge, die etwas größer als der jeweilige Durchmesserwert ist, konstant. Anschließend gehen die Schneiden in einem Bereich mit 60° Spitzenwinkel in den größeren Schaftdurchmesser über. Zentrierbohrer sind in der Norm DIN 333 definiert; mit solchen Werkzeugen erzeugte Zentrierbohrungen in DIN 332.

Bedingt durch die klein dimensionierte Zentrierspitze treten beim Anbohren des Werkstoffs deutlich geringere Radialkräfte und Reaktionskräfte durch den Span auf. Diese Faktoren vermindern ein Verlaufen des Bohrers, wodurch die Positionsgenauigkeit der hergestellten Bohrung deutlich verbessert wird. Die eigentliche Bohrung kann anschließend mit einem Spiralbohrer gebohrt werden, welcher durch die Zentrierbohrung von Anfang an seitlich geführt ist; dies geschieht durch die unterschiedliche Ausführung der Spitzenwinkel, die den Spiralbohrer nur an einem Punkt der Auflagefläche führen. Es lassen sich jedoch mit einem Zentrierbohrer keine tiefen Bohrungen herstellen (max. bis zum Erreichen des vollen Durchmessers, da im oberen Bereich eine Spannut zur Spanabfuhr fehlt); er ist nur zum Zentrieren geeignet.

Der Übergang vom Durchmesser der Zentrierspitze zum Schaftdurchmesser ist je nach gewählter Form, nach DIN 332 Form R, A, B oder C, im Detail unterschiedlich ausgeführt.

Eine Anwendung ist die Herstellung eines Zentrierpunktes an Drehteilen oder anderen Bohrwerkstücken, für die Reitstockspitze auf einer Drehmaschine.

Die Verwendung von NC-Anbohrern empfiehlt sich bei Werkzeugmaschinen mit hoher geometrischer Steifigkeit; darunter fallen insbesondere Bearbeitungszentren vielfach aber auch andere numerisch gesteuerte Maschinen, da sie oft sehr stabil gebaut sind. Bei NC-Anbohrern entfällt die Zentrierspitze, wodurch sich kürzere Anbohrwege ergeben. Ihr Spitzenwinkel beträgt 60, 90 oder 120°. Tiefe Bohrungen können damit nicht gebohrt werden, da sie keine Führungsfasen besitzen.

Schälbohrer oder Stufenbohrer

Schälbohrer dienen zum Erweitern vorgebohrter, vorgestanzter oder vorgegossener Bohrungen. Sie werden vorwiegend zum Bohren in Blech eingesetzt. Ihr Aussehen ähnelt dem eines Kegelsenkers. Im Gegensatz zum Spiralbohrer stehen mehr Schneiden beim Bohren zur Verfügung. Das erhöht das Zerspanvolumen, gibt dem Bohrer in dünnem Material eine bessere Führung und erhöht damit die Rundheit der Bohrung. Zur Erhöhung der Standfestigkeit sind diese Bohrer meist titanbeschichtet.

Bei tiefen Bohrungen hat sich das modulare System aus Aufsteck-Halter als Bohrerschaft und Aufsteck-Schälbohrer als Bohrkopf bewährt. Schälbohrer eignen sich vorzugsweise für Dünnblech, da in Metall tiefer zu bohren zu kurzer Standzeit führt. Sie sind gut zur Holz- oder Kunststoffbearbeitung geeignet.

Aufbohrer

Eine Bohrung, die mit einem Spiralbohrer vorgearbeitet wurde, kann bei Bedarf mit einem Aufbohrer aufgebohrt werden, um sie dann mit einer Reibahle auf das erforderliche präzise Endmaß zu bringen.

- Siehe auch: Ausspindler.

Gewindebohrer

Gewindebohrer dienen zur Fertigung von Gewindebohrungen. Sie enthalten die Form des Gewindes als Negativ, das aber von Spannuten unterbrochen ist.

Aussengewinde werden durch Schneideisen erzeugt.

Alternativ können Gewinde auch gedreht, gefräst oder gewalzt werden.

Wendeplattenbohrer

Wendeplattenbohrer ähneln in ihrem Aufbau den Spiralbohrern. Sie haben ebenfalls Nuten zum Abtransport der Späne. Die Zuführung des Kühlschmiermittels erfolgt durch den Werkzeugschaft. Wendeplattenbohrer besitzen an der Spitze mindestens zwei oder mehrere austauschbare Wendeschneidplatten die asymmetrisch angeordnet sind. Diese bestehen aus einem Grundkörper aus Werkzeugstahl mit Spanfläche und Spannuten als Aufnahme für eine oder mehrere Wendeschneidplatten. Meist werden zwei verwendet, die mit Schrauben im Plattensitz befestigt sind. Eine Besonderheit stellen sogenannte „Eco-Cut-Bohrer“ dar: Sie besitzen eine Wendeschneidplatte, mit der eine zentrische Bohrung angefertigt und danach ausgedreht werden kann. Wendeplattenbohrer werden im Durchmesserbereich von 16 mm bis etwa 60 mm eingesetzt, in Ausnahmefällen auch bis 120 mm.

Wenn die Wendeschneidplatten in verschiedenen Radien angebracht sind, handelt es sich streng genommen um einzeln fräsende Schneiden. Die innere Platte zerspant im Zentrum, während die Äußere die Bohrungswand bearbeitet (beim Spiralbohrer bearbeiten beide Schneiden denselben Bereich). Dadurch werden die Platten ungleich belastet (Schnittgeschwindigkeit, Schnittweg), weswegen eine sorgfältige Anpassung von Werkstoff, Schneidstoff und Schneidengeometrie empfehlenswert ist. Die innere Platte kann wegen der niedrigeren Schnittgeschwindigkeit aus einem weicheren Schneidstoff bestehen als die äußere.

Durch die bei Wendeschneidplatten recht hohen Vorschubwerte pro Schneide sind trotz des Fehlens der zweiten Schneide die Vorschübe vergleichbar mit den Vorschüben, welche mit Spiralbohrern erreichbar sind.[6]

Tiefbohrer (Metallbearbeitung)

Tiefbohren (oder synonym Tieflochbohren) in der Metallverarbeitung beginnt (gemäß VDI 3210) bei einer Bohrungstiefe vom 3-Fachen des Werkzeugdurchmessers.

Die Schwierigkeit beim Tiefbohren ist, das Wandern der Bohrkopfmitte weg von der eingestellten Achse zu minimieren, obwohl der Bohrerschaft wegen seiner Länge eine geringere Biegesteifigkeit besitzt als beim gewöhnlichen Bohren. Erreicht wird das durch zwei Eigenschaften von Tiefbohrern:

- Keine stumpfe Querschneide in der Mitte der Bohrerspitze, die nur Material verdrängt oder abschabt, hohen Bohrdruck erfordert und seitliche Ausweichbewegungen des Bohrers provoziert. Stattdessen wird die gesamte Querschnittsfläche durch eine oder mehrere Schneiden regulär spanabhebend geschnitten.

- Da der Bohrerschaft keine saubere Definition der Lage des Bohrkopfes liefern kann, übernimmt die Wand des bereits gebohrten Loches diese Aufgabe. Außer bei den allereinfachsten Tiefbohrern, sorgen ein oder mehr Längsstege, sogenannte Führungsleisten, an der Außenseite für diese Lagedefinition. Diese sind entweder beim äußeren Abschleifen des Bohrkopfes stehengelassen oder speziell in Nuten eingefügt. Es ist also das Material des Bohrguts, das die seitlichen Kräfte beim Bohren aufnimmt. Deswegen benötigt man zum Beginn des Bohrprozesses eine Pilotbohrung oder Bohrbuchse.

Auf diese Weise sind Bohrtiefen bis zum 250-Fachen des Werkzeugdurchmessers möglich, bei gleichzeitig hoher Oberflächengüte und Einhaltung von Maßtoleranzen bis H8(H7).

Die verschiedenen Verfahren unterscheiden sich im Wesentlichen durch die Schneidenanzahl – mehrschneidige Werkzeuge kommen nur bei größerem Durchmesser zum Einsatz – und der Zuführung des Kühlschmiermittels, welches auch dem Abtransport der Späne dient:

- Zuführung durch Bohrung im Werkzeug, Abführung zwischen Werkzeug und Bohrungswand (Einlippenbohren, ELB)

- Zuführung zwischen Werkzeug und Bohrungswand, Abführung durch Bohrung im Werkzeug (Einrohrsystem)

- Zuführung und Abführung innerhalb des Werkzeugs, durch Bohrung mit innenliegendem Rohr (Doppelrohrsystem).

Bei kleinerem Durchmesser besteht der Bohrkopf ganz aus Hartmetall, in das die Werkzeuggeometrie eingeschliffen wird, und ist auf den Bohrerschaft aufgelötet. Größere Werkzeugköpfe bestehen aus Stahl und haben eingeschraubte Hartmetall-Schneidelemente.

Seit einigen Jahren werden zunehmend zweischneidige (überlange) Spiralbohrer als Tiefbohrwerkzeuge eingesetzt. Das Längen-zu-Durchmesser-Verhältnis ist dabei im Gegensatz zu Einlippen-Tiefbohrwerkzeugen auf etwa 40 begrenzt. Der Vorteil dieses Werkzeugtyps ist eine Steigerung der Bearbeitungsgeschwindigkeit gegenüber dem Einlippen-Tiefbohren auf das Siebenfache.

Steinbohrer

Für die Bohrung insbesondere in Beton werden Bohrer mit speziellem Schaft (SDS-System) in Bohrhämmern eingesetzt; diese produzieren zusätzlich zur Drehbewegung regelmäßige Schlagbewegungen in axialer Richtung. Man unterscheidet hierbei nach Durchmesser der Werkzeugaufnahme. SDSplus wird üblicherweise für Bohrungen bis max. Ø16 mm und leichte Meißelarbeiten eingesetzt, für größere Bohrungen und schwere Stemmarbeiten wird dagegen SDSmax verwendet.

Bezüglich der Bohrerspitzen ist der aktuelle Stand der Technik ein Vollhartmetallkopf mit 4 Schneiden[7] (2 Haupt- und 2 Nebenschneiden), welcher vor allem für armierten Beton optimal eingesetzt werden kann, da der Bohrer beim Auftreffen auf ein Armierungseisen nicht verhakt. Bei den eingesetzten Hartmetallen handelt es sich um mittlere bis grobe Sorten mit hohem Binderanteil, um die benötigte Zähigkeit zur Absorbierung der Schlagwirkung zu erreichen.[8]

Als Fügeverfahren mit dem Schaft aus Werkzeugstahl wird im SDS-Plus-Bereich mittlerweile häufig das Schweißen statt des Hartlötens angewendet. Im großen Durchmesserbereich (SDS-Max) ist dies hingegen bisher aus technischen Gründen nicht möglich.

Für das Bohren von Ziegeln und sonstigen Baumaterialien mit geringerer Härte und Abrasivität als Beton werden häufig auch noch Bohrer mit Rundschaft und eingelöteter HM-Schneide (Plättchen) eingesetzt. Da die Firma Widia erstmals diesen Bohrertyp hergestellt hat, spricht man umgangssprachlich auch vom Widia-Bohrer. Diese werden in sogenannten Schlagbohrmaschinen mit normalem Bohrfutter verwendet.

Bohrmeißel, Bohrkrone

Bohrmeißel, auch Bohrköpfe genannt, und Bohrkronen werden bei Bohrungen in festem Gestein eingesetzt (z. B. Rotary-Bohrverfahren). Sie zerstören das Gestein im Bohrlochtiefsten. Bohrmeißel zerstören die gesamte Bohrlochsohle, das Gesteinsmaterial wird als feines Bohrklein aus dem Bohrloch – meist mit einer flüssigen Spülung, bei kurzen Bohrlöchern auch mit Druckluft – herausgespült.[9]

Bei Tunnel- und Tiefbohrungen werden PDC-Meißel für hartes und sprödes Gebirge oder Rollenmeißel, welche oft mit drei Rollen ausgestattet sind, für weicheres Gebirge eingesetzt.

Bohrkronen sind zylinderförmig und werden für Kernlochbohrungen eingesetzt, bei denen das hohle Bohrgestänge das Gesteinsmaterial, den Bohrkern, aufnimmt.

Eine weitere Form der Bohrkrone wird auch im Handwerksbereich bei der Hausinstallation zum Setzen von Hohlwanddosen (z. B. für Steckdosen oder Lichtschalter) eingesetzt. Sie kann in nahezu jeden Typ von Bohrmaschine eingespannt werden.

Bei dieser Form der Bohrkrone dient ein im Zentrum der Krone fixierter Führungsstab (ein Rundstahl oder Betonbohrer) als Zentrierung, damit die Bohrkrone beim Bearbeitungsvorgang nicht „verläuft“. Mehrere auf der Seitenwand der Krone nach vorne hin weisend aufgesetzte Schneidplatten (meist Hartmetallschneiden) fräsen sich in das zu bearbeitende Material. Da die Bohrkrone auf der Rückseite geschlossen ist, ist die maximale Tiefe der Einzelbohrung bereits vorbestimmt, größere Bohrtiefen erfordern das zwischenzeitliche Ausbrechen des Kernes (um weiterbohren zu können). Viele Ausführungen von Bohrkronen weisen auf dem äußeren Zylindermantel eine Wendelnut zur Bohrkleinabfuhr auf. Es gibt spezielle Ausführungen für die Verwendung mit Bohrhämmern (Hammerbohrkronen versus Drehbohrkronen).

Fließbohrer (Fließlochbohrer)

Im Gegensatz zum spanenden Bohren ist das Fließbohren oder Fließformen (auch Fließlochbohren oder Fließlochformen) ein spanloser Umformprozess in dünnwandigem Werkstoff. Der Fließbohrer hat eine konische Spitze und einen daran anschließenden zylindrischen Teil, der den Durchmesser der entstehenden Bohrung bestimmt, jedoch keine Spanräume wie ein herkömmlicher Bohrer. Das bearbeitete Material wird nicht zerspant, sondern durch die Kraft des Bohrers und die entstehende Reibungswärme verdrängt und zu einem wulstförmigen Auswurf verformt. Fließbohrer werden aus Hartmetall hergestellt.

Siehe auch

- Bohrbrunnen

- Kernlochbohrung

- Spannfutter

- Bohrmaschine

- Drillbohrer

- Bohrmeißel

- Kanonenbohrer

- Kronenbohrer

- Lochsäge

- Rennspindel auch als Dreule bekannt

- Senken

- Erdbohrer

- Bühnenbohrer, Holzschraube mit über den Kopf hinauslaufendem Stab und Griffbügel zum werkzeuglosen Fest- und Loseschrauben im Weichholz des Bühnenbodens

- Rotierende zahnärztliche Instrumente

Weblinks

Einzelnachweise

- Emil Hoffmann: Lexikon der Steinzeit. S. 57 ff. Verlag C.H. Beck, München 1999, ISBN 3-406-42125-3.

-

- Treiben, Bohren, Verbinden: Günter Spur: Vom Wandel der industriellen Welt durch Werkzeugmaschinen. Carl Hanser Verlag, München, Wien 1991, S. 54–56.

- Treiben: Wolfgang König (Hrsg.): Propyläen Technikgeschichte – Band 3. Propyläen, Berlin 1997, S. 101 f.

- Günter Spur: Vom Wandel der industriellen Welt durch Werkzeugmaschinen. Carl Hanser Verlag, München, Wien 1991, S. 89, 91 f.

- Wolfgang König (Hrsg.): Propyläen Technikgeschichte – Band 3. Propyläen, Berlin 1997, S. 188–190, 194, 196 f.

- Dieter Schmid Werkzeuge GmbH: Schlangenbohrer mit konischem Vierkantschaft. 21. November 2020.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 164 f.

- Hammerbohrer TE-CX – Hilti Deutschland. (Nicht mehr online verfügbar.) In: Deutschland. Archiviert vom Original am 30. November 2016; abgerufen am 30. November 2016. Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Ceratizit: Hard metals for stone working (No. 258). Hrsg.: Ceratizit. 2016.

- Bohrverfahren. Spektrum der Wissenschaft, Lexikon der Geowissenschaften, abgerufen am 18. Oktober 2015.