Automobilfertigung

Automobilfertigung bezeichnet die industrielle Herstellung von Automobilen in der Automobilindustrie. Die Produktion erfolgt in Fabriken der Automobilhersteller. Die Herstellung eines Automobils erfordert einen großen Aufwand an technischen Ressourcen und Mitarbeitern.

Abhängig vom Typ des gefertigten Fahrzeuges, der geforderten Stückzahl und dem Standort der Fabrik hat die Fertigung einen unterschiedlichen Automatisierungsgrad. Einige in geringen Stückzahlen gefertigte Fahrzeuge werden komplett in Handarbeit hergestellt. Auch in Niedriglohnländern werden große Arbeitsumfänge manuell durchgeführt. Typisch für die Automobilfertigung ist jedoch ein großer Anteil an Automation. So ist beispielsweise der Einsatz an Industrierobotern in der Automobilindustrie am höchsten, so kommen in Japan oder Deutschland jeweils auf 10.000 Arbeiter schon über 1.000 Roboter.[1]

Meistens werden Autos heute in Linienfertigung hergestellt. Dabei durchläuft das unfertige Fahrzeug zahlreiche Stationen, an denen automatisch oder durch Werker jeweils einige wenige Arbeitsschritte ausgeführt werden, die das Auto weiter komplettieren (siehe auch Fließbandfertigung). Die Automobilhersteller versuchen möglichst nur noch Fahrzeuge nach Kundenauftrag Build-to-Order herzustellen und streben das Prinzip des Mass Customization an. Dafür wird der Produktionsprozess so organisiert, dass möglichst viele Fahrzeugvarianten ohne Unterbrechung in einer Produktionsanlage oder an einem Montageband hergestellt werden können. Falls dies nicht oder nur schwer möglich ist, werden bestimmte Tätigkeiten nicht mehr am Endmontageband erledigt, sondern in die Vormontage, zum Lieferanten oder in Logistikzentren verlegt.

Produktionssystem

Die Automobilhersteller fertigen die Fahrzeuge, Aggregate und Teile in zahlreichen Produktionswerken, die miteinander einen internationalen Produktionsverbund bilden. Um die Qualität der Fahrzeuge weltweit sicherzustellen und eine effiziente und kostengünstige Produktion zu erreichen, haben die meisten Automobilhersteller inzwischen die Prinzipien und Standards ihrer Produktionsorganisation, die Produktionsabläufe sowie die Fertigungsverfahren und Produktionsmethoden in einem Produktionssystem beschrieben. Aufgrund des Erfolges von Toyota, orientieren sie sich dabei mehr oder weniger an dem Toyota-Produktionssystems (TPS), das zuerst ein solches Produktionssystem entwickelte und einführte. In Deutschland hat zuerst die Adam Opel AG, als Tochter von General Motors, ein eigenes Produktionssystem eingeführt. Dem folgten um die Jahrtausendwende Mercedes, Porsche und MAN, danach auch AUDI und VW. Auch große Lieferanten im Automobilsektor, wie die Fa. Bosch und die Fa. Hella, haben mittlerweile eigene Produktionssysteme eingeführt, die sich prinzipiell nicht voneinander unterscheiden.[2]

Fahrzeugentwicklung

Vor der Produktion eines neuen Fahrzeugtyps steht dessen Entwicklung, in der ganz bestimmte Planungs- und Entwicklungsphasen (s. unten) durchlaufen werden. Die verschiedenen Phasen und Schritte im Produktentwicklungsprozess verlaufen teilweise parallel, um die Entwicklungszeit zu verkürzen (s. a. Simultaneous Engineering). Nicht alle Entwicklungsumfänge und -tätigkeiten müssen vom Automobilhersteller selbst durchgeführt werden. Vielmehr werden bestimmte Entwicklungstätigkeiten von speziellen Entwicklungsfirmen und den Zulieferfirmen selber übernommen.

Strategische Planung

Zunächst wird aufgrund von Marktanalysen festgelegt, welche Art von Fahrzeug eigentlich gebaut werden soll, welche Stückzahlen gewünscht werden und welche allgemeinen Eigenschaften das Produkt haben soll. Auch der spätere Preis des Autos wird hier festgelegt und beeinflusst die nächsten Entwicklungsschritte (s. a. Produktionsprogramm). Hierzu gehört insbesondere die Festlegung, mit welchen Produktionsverfahren und nach welchen Produktionsprinzipien und -standards das Fahrzeug, die Aggregate und Komponenten an welchen Fertigungsstandorten gebaut werden soll. Dies umfasst auch die Festlegung der Fertigungstiefe.

Designphase, (Vor-)Entwicklung

Aus den Vorgaben der Strategischen Planung wird das Design des Fahrzeuges abgeleitet. Hier wird das spätere Aussehen des Fahrzeuges im Wesentlichen festgelegt (Cubingmodell). Schon hier kann sich entscheiden, wie gut sich das Auto später verkaufen lässt. Anhand dieser Festlegung werden die Auslegung und Parameter der Produktionsanlagen und -prozesse überprüft und müssen ggf. angepasst werden.

Konstruktion

In diesem Schritt wird die gesamte technische Gestaltung des Autos festgelegt. Hier werden alle Einzelteile des Fahrzeuges konstruiert und festgelegt, wie diese zusammengebaut werden, um ein Automobil zu erhalten, das den Designvorgaben entspricht. Folgende Punkte müssen bei der Konstruktion berücksichtigt werden:

- Gesetzesvorgaben: Für unterschiedliche Märkte wie die USA, Europa und RdW (Rest der Welt) sind verschiedenste gesetzliche Vorgaben einzuhalten, um das Fahrzeug dort verkaufen zu dürfen. Diese Vorschriften beziehen sich u. a. auf die Insassen (Kopffreiheit, Sichtwinkel …), die Fußgänger (keine hervorstehenden Teile; Daimler u. a. haben aus historischen Gründen Sondererlaubnisse) und die Umwelt (Emissionen wie Geräusche, Gerüche, Abgase, Recycling …).

- Kosten: Die Gestaltung der einzelnen Bauteile und der Gesamtkonstruktion beeinflusst maßgeblich die späteren Herstellungskosten des Fahrzeuges.

- Eigenschaften des Endproduktes: Das fertige Fahrzeug soll bestimmte Eigenschaften bekommen (Crashsicherheit, Komfort etc.). Dementsprechend muss die Konstruktion ausgeführt werden. Zur Überprüfung wird häufig Simulation eingesetzt. Immer wichtiger wird auch die Positionierung gegenüber den Wettbewerbsfahrzeugen bezüglich unterschiedlichster Abmessungen (Länge, Höhe, Breite, Kopffreiheit, Ladevolumen …). Dazu werden in der Vorentwicklung die entsprechenden Maße und Dimensionen der Wettbewerber analysiert und die eigene Entwicklung dementsprechend ausgelegt.

- Qualität: Die spätere Qualität des Autos ergibt sich aus seiner Konstruktion. Eine höhere Qualität bedingt in der Regel auch höhere Kosten. Hier muss entsprechend den Vorgaben aus der strategischen Planung ein Kompromiss gefunden werden.

- Herstellbarkeit: Die Konstruktion muss nicht nur so erfolgen, dass das Auto die gewünschten Eigenschaften erhält, sondern die einzelnen Bauteile müssen sich auch (möglichst günstig) herstellen, zusammenbauen und für etwaige Reparaturen während des Produktlebenszyklus austauschen lassen. Auch bei der Fertigung (z. B. Ziehsimulation bei Blechteilen) und dem Zusammenbau (Montageplanung) kommt Simulation zum Einsatz. Die eigentliche Konstruktion des Autos und der dazugehörigen Werkzeuge läuft bei großen Automobilherstellern in mehreren Schleifen ab, wobei CA-Techniken (CA = Computer Aided = computergestützt) verwendet werden. In der Regel wird zuerst ein virtueller Prototyp des Autos aufgebaut, d. h. das komplette Fahrzeug wird als virtuelles Modell im Computer konstruiert und dargestellt. Anschließend folgen meistens mehrere Schleifen, bei denen zu definierten Terminen fahrfertige Prototypen gebaut werden. Diese Fahrzeuge müssen sich in den Labors, auf den Testgeländen der Automobilhersteller, auf gemieteten Rennstrecken und teilweise in der Öffentlichkeit, als Erlkönig verschiedensten Prüfungen unterziehen. Auch der Zusammenbau der einzelnen Komponenten des Fahrzeuges wird hierbei erprobt. Die Ergebnisse aus all diesen Versuchen fließen in die nächste Schleife bei der Konstruktion mit ein. Parallel zur Verbesserung und Optimierung der Bauteile für das Auto erfolgt auch die Konstruktion der dazugehörigen Werkzeuge.

Fabrikplanung und Produktionsplanung

Parallel zur Konstruktion des Fahrzeugs müssen die Produktionsgebäude und Fertigungsanlagen geplant werden. Hier geht es um die Planung aller relevanten Fertigungsbereiche, in der das (neue) Fahrzeug kostengünstig und qualitätsgerecht gebaut werden kann. Oft muss die Fahrzeugproduktion in bestehende Fabriken integriert werden, daher nutzt man (ganz oder teilweise) die bereits vorhandenen Betriebsmittel. In diesem Fall ist zu berücksichtigen, dass die bestehende Fertigung während der Umbaumaßnahmen möglichst durchgehend funktionsfähig bleibt. Auch Zulieferteile müssen geprüft werden, um ihr Zusammenwirken mit Teilen anderer Zulieferer bezüglich Optik, Haptik, Spaltmaßen, Montierbarkeit zu beurteilen, zum Beispiel mit dem Meisterbock.

Fertigungsversuch und Vorserie

Nach Abschluss der Produktionsplanung müssen vor dem echten Produktionsstart die Produktionsprozesse, Anlagen und Maschinen getestet und eingefahren werden. Zudem werden die ersten Fahrzeuge noch als Vorserie gefertigt, um die Qualität der Produkte sicherzustellen. Erst danach wird mit der eigentlichen Serienfertigung der Fahrzeuge begonnen; in diesem Zusammenhang spricht man auch vom Start of Production.

Produktionsschritte und Produktionsstruktur

Bei der Fertigstellung des Automobils werden in der Regel die nachfolgend beschriebenen Produktionsbereiche durchlaufen. In modernen Fabriken ist dabei schon von Anfang an bekannt, für welchen Endkunden jedes Fahrzeug gefertigt wird. Es werden also während der Produktion genau die Komponenten eingebaut, die ein bestimmter Kunde bestellt hat. Aufgrund der Variantenvielfalt haben sich im Automobilbau spezielle Methoden und Verfahren der Produktionsplanung und -steuerung entwickelt, die sich besonders gut für die in der Automobilfertigung verbreitete Fließfertigung eignen. Die Produktionsstruktur im Automobilbau kann auch als geschlossene Intervall-Algebra abgebildet werden. Die hintereinander liegenden Fertigungsbereiche bilden eine sequentielle Materialflussstrecke, wobei die einzelnen Strecken (Intervalle) jeweils durch einen eindeutigen Erfassungspunkt Zählpunkt (Logistik) voneinander abgegrenzt werden. Auf Basis dieser Struktur kann der gesamte Fertigungsverlauf durch entsprechende Regelkreise geplant und gesteuert werden.[3] Der Produktionsfortschritt der Fahrzeuge kann an den Erfassungspunkten überwacht werden, bei Abweichungen können geeignete Steuerungsmaßnahmen eingeleitet werden. Das in der Fertigung befindliche Fahrzeug wird zwischen den einzelnen Fertigungsbereichen und -stationen per Fördertechnik transportiert. Eine typische Automobilfertigung erstreckt sich dabei über mehrere Hallen und teilweise auch über mehrere Etagen. Im Erdgeschoss befinden sich meistens die Anlieferbereiche und Bereiche zur Komponentenfertigung. Wegen der schweren Maschinen und dynamischen Belastungen ist das Presswerk, die Gießerei in der Regel ebenerdig aufgestellt. In der Hauptfertigungslinie (Endmontagelinie) wird das Fahrzeug immer weiter komplettiert. Die Endmontagelinie wird dabei entweder aus der darunterliegenden Etage mit Teilen oder aus den Vormontagen, die auf die Endmontagelinie zulaufen und mit dieser steuerungstechnisch gekoppelt sind, mit Baugruppen und Modulen versorgt. Der Transport der Fahrzeuge zwischen dem Karosseriebau, dem Karossenlager und der Endmontagelinie erfolgt häufig auf einer höherliegende Förderebene, in der die Fahrzeuge zwischen weiter auseinander liegenden Bereichen über Förderketten und Fördergehänge transportiert werden.

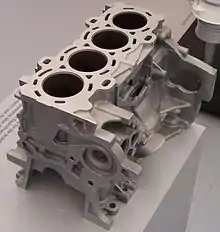

Gießerei

Hier werden im Gussverfahren Teile hergestellt, die in das Fahrzeug eingebaut werden (z. B. Motorblock). Speziell Motorblöcke werden in eigenständigen Anlagen und oft an anderen Standorten hergestellt; viele Automobilhersteller gießen sogar gar nicht selber, sondern kaufen von Zulieferern ein. Auch die Gussteile für Turbolader werden meist zugekauft.

Presswerk

Im Presswerk werden die Blechteile hergestellt, aus denen später die Karosserie zusammengefügt wird. Das Blech wird in Form von großen Rollen geliefert („Coils“). Diese werden in geeignete Stücke zerschnitten, die dann in großen Pressen zur gewünschten Form umgeformt werden. Dieses erfolgt in mehreren Operationen (OP). Eine „Operationstraße“ kann sieben hintereinander folgende OPs aufweisen, die das Blech in die gewünschte Form bringen.

Rohbau/Karosseriebau

In diesem Bereich werden die Blechteile aus dem Presswerk durch Punktschweißverfahren und Klebetechniken zur Rohkarosserie zusammengefügt.

Lackiererei

Die Rohkarosse wird hier zunächst gegen Korrosion geschützt. Dazu werden häufig ein oder mehrere Tauchbäder durchlaufen. Je nach Verfahren gibt es ein oder zwei Schutzschichten, die während des Lackiervorgangs aufgetragen werden. Vorbereitend für die Schmucklacke wird die Karosserie durch die Kathodische Tauchlackierung (KTL) vor Korrosion geschützt. Danach wird ein sogenannter Füller aufgetragen, der den gleichmäßigen Auftrag der Decklacke ermöglicht. Danach wird der Decklack aufgetragen, der dem Fahrzeug seine gewünschte Farbe verleiht. Er wird mit einem Klarlack versiegelt.

Fahrwerkfertigung

Zum Fahrwerk gehören alle Teile und Baugruppen wie Achsen, Antriebsgelenkwellen, Stoßdämpfer, Federbeine, Bremsen usw. Diese Teile bestehen überwiegend aus Metall und werden vorwiegend mechanisch bearbeitet (drehen, fräsen, schleifen, …). Viele der Fahrwerkskomponenten werden von Zulieferern gekauft, die sich auf die Herstellung dieser Teile spezialisiert haben.

Innenausstattung (Interieur)

Zu diesem Fertigungsbereich zählen alle Teile und Baugruppen, die im Innenbereich des Fahrzeugs verbaut werden wie Tür- und Seitenverkleidungen, Innenspiegel, Himmel, Matten, Fächer, Ablagen und Abdeckungen. Hierzu zählen auch die zahlreichen Bedienungs- und Zierelemente wie Schalter, Drehknöpfe, Dekoreinlagen usw.

Außenausstattung (Exterieur)

Zu diesen Fertigungsbereich zählen alle Teile und Baugruppen, die im Außenbereich des Fahrzeugs sichtbar sind wie Stoßfänger, Spoiler, Außenspiegel, Türschweller, Zierleisten, Dachgepäckträger usw.

Getriebebau

Im Getriebebau werden die benötigten Getriebe für die Fahrzeuge hergestellt. In das Getriebegehäuse werden in der Getriebemontage nach Getriebeart und Anzahl der Gänge die unterschiedlichen Getriebeachsen und Zahnräder verbaut. Nach einer technischen Prüfung erfolgt die Freigabe.

Motorbau

Im Motorenbau werden die unterschiedlichen Motoren für die Fahrzeuge hergestellt. Wesentliche Bestandteile eines Verbrennungsmotors sind der Motorblock, der Zylinderkopf, die Kolben, Pleuelstangen, die Kurbelwelle und die Nockenwelle. Diese werden zum Rumpfmotor zusammengesetzt und dann Schritt für Schritt in der Montage zu einem lauffähigen Motor komplettiert. Am Ende erfolgt eine technische Prüfung und Freigabe.

Fahrzeug-Endmontage

In diesem Bereich wird die lackierte Karosse um alle noch fehlenden Teile ergänzt.[4] Dazu werden in der Regel die Türen und manchmal auch die Heckklappen demontiert und parallel zur Fahrzeugmontage, in separaten Vormontagebereichen, komplettiert und ausgestattet. Am Anfang werden die elektrischen Kabelstränge Kabelbaum verlegt, weil dies später, nach dem Einbau der anderen Teile und der Verkleidung nicht mehr möglich ist. Danach folgt die Montage des Interieur (Teppiche, Innen-Verkleidungen, Himmel, Cockpit, Sitze usw.) und weiterer Anbauteile (Scheibenwischer, Leuchten, Räder, Anhängerkupplung). Das Zusammenführen der Karosse mit dem Motor oder einem kompletten Antriebsstrang wird in der Automobilfertigung als „Hochzeit“ bezeichnet.[5] Zum Schluss werden die vorher demontierten Türen und Klappen an dem auf den eigenen Rädern stehenden Automobil wieder angebaut und die Betriebsstoffe (Kraftstoff/Öle) eingefüllt. Zum Abschluss erfolgt die Prüfung der elektrischen Funktionen und verschiedenen Einstellungen am Fahrzeug. Dazu gehört heute auch das „Flashen“ von Steuergeräten, die zahlreiche Informationen über das Fahrzeug erhalten, die für ihre Funktionen notwendig sind. Dies sind z. B. Verbauinformationen für eine Zentralverriegelung, deren Steuergerät konfiguriert wird, ob das Fahrzeug ein 3- oder 5-Türer ist und ob die Heckklappe eine automatische Schließeinrichtung besitzt, aber auch Freischaltoptionen für Zusatzausstattungen oder Sonderschnittstellen für Taxis oder Polizeifahrzeuge, sowie ein Fahrzeugschlüssel zur Identifikation.

In der Regel kalkuliert ein Fahrzeughersteller heute ca. 15 bis 20 Stunden, um ein Fahrzeug der Golfklasse aus allen Einzelteilen komplett zu montieren, je nach Komplexität der angelieferten Baugruppen. Der Rekordhalter hierbei ist der Kleinwagen Smart, der in ca. 4 Stunden komplett zusammengebaut wird. Dies ist auf die große Anzahl vorgefertigter und vormontierter Module zurückzuführen, die die Zulieferer an der Montagelinie bereitstellen und die der Fahrzeughersteller nur noch zusammenfügen muss.

Finish und Qualitätskontrolle

Erst nach der vollständigen Montage kann die Funktionsfähigkeit des Fahrzeugs durch verschiedene Einstellungsarbeiten (z. B. Einstellen der Spur) und Kontrollen sichergestellt werden, dass das Auto fehlerfrei produziert wurde und allen Anforderungen entspricht. Aufgrund des zunehmenden Einsatzes von Steuergeräten im Fahrzeug sind heute umfangreiche elektronische Funktionstests erforderlich. Diese werden auf Prüf- und Einfahrständen oder auch auf Erprobungsfahrten durchgeführt, die den Betrieb der einzelnen und das Zusammenwirken aller Steuergeräte und ihrer angeschlossenen Komponenten überprüfen. Für die Überprüfung werden spezielle ausstattungsspezifische Prüfprogramme benötigt, die teilweise den Einsatz von unterschiedlichen Datenlogger und Fahrzeugdiagnosesystemen erfordern. Schließlich werden noch echte Testfahrten durchgeführt, wobei spezielle Straßenprofile (Rüttelstrecke, …) und Wetterverhältnisse (Regen, …) simuliert werden. Nach den Überprüfungen und Einstellarbeiten wird bei einigen Fahrzeugen von der Qualitätssicherung noch ein Produkt-Audit durchgeführt, für das der Verband der Automobilindustrie entsprechende Empfehlungen im Rahmen des Qualitätsmanagement verfasst hat.

Sonderwagenbau

Im Sonderwagenbau werden Einbauten vorgenommen, die in der Serienfertigung nicht (rentabel) durchgeführt werden können. Es handelt z. B. um Sonderausstattungen für Firmen oder spezielle Berufsgruppen (Taxis, Krankenwagen), oder um Einzelanfertigungen für Kunden mit besonderen Wünschen. Die deutschen Hersteller haben dafür sogar eigene Tochterfirmen gegründet, die sich um die Individualisierung der Fahrzeuge für diese speziellen Kundengruppen kümmern (s. Mercedes-AMG, quattro GmbH, Volkswagen R, BMW M).

Fahrzeugdistribution

Nach erfolgreich absolvierter Prüfung wird das Fahrzeug in der Regel vom Endmontagewerk mittels Autotransporter (Lkw, Bahn, Schiffe) an die ausliefernden Händler weltweit überführt und dort dem Kunden übergeben. Einige Hersteller bieten den Kunden für einige Werke an, ihr Fahrzeug selber direkt am Endmontagewerk abzuholen (z. B. Autostadt).

Fertigungssteuerung

Die Steuerung der Automobilproduktion erfolgt auf drei Ebenen.

- 1. die Ausführungs-Ebene, auf der die einzelnen Anlagen und Maschinen gesteuert und die echten Betriebsdaten erfasst werden (s. a. BDE). Hier spielen vor allem speicherprogrammierbare Steuerungen eine große Rolle.

- 2. die Steuerungs-Ebene, die für die Beauftragung und Koordination der einzelnen Anlagen und Fertigungsabschnitte der 1. Ebene zuständig ist. Hier werden alle Einzelfahrzeuge verwaltet und ihr Durchlauf durch die Produktionsanlagen überwacht und die Produktionsergebnisse festgehalten. Hier wird zum Beispiel gesteuert, dass die Fahrzeugtüren nach dem Ausbau wieder zu ihrem Fahrzeug zurückfinden. Diese Ebene hat Schnittstellen zur Lagerhaltung, zum Logistikzentrum und direkt zu den Lieferanten für die Belieferung entsprechend der Just-in-time-Produktion. Auf dieser Ebene befinden sich auch der Fertigungsleitstand, das Manufacturing Execution System und/oder die Werkstattsteuerung.

- 3. die Programm-Ebene, die für die Erstellung des Produktionsprogramms und die Beauftragung der unterschiedlichen Fertigungsbereiche der 2. Ebene zuständig ist. In dem Produktionsprogramm stehen die einzelnen Fahrzeugbestellungen der Kunden und Händler mit den detaillierten Ausstattungsinformationen des Fahrzeugs und dem Fertigstellungstermin. Diese Informationen werden an die einzelnen Fertigungsbereiche weitergegeben und deren Rückmeldung werden abgeglichen in dem nächsten Programmlauf berücksichtigt. Diese Ebene ist in das PPS-System eingebunden und hat Schnittstellen zu den Software-Systemen der anderen Unternehmensbereiche wie der Finanz, der Beschaffung und dem Vertrieb. Diese Ebene ist eng mit den MRP I, MRP II und dem ERP-Systemen verknüpft.

Literatur

- August-Wilhelm Scheer: CIM Computer Integrated Manufacturing: Der computergesteuerte Industriebetrieb. 4., neubearb. u. erw. Auflage. Springer, Berlin 1990, ISBN 3-540-52158-5.

- J. Ihme: Logistik im Automobilbau – Logistikkomponenten und Logistiksysteme im Fahrzeugbau. Hanser Verlag, München 2006, ISBN 3-446-40221-7.

- F. Klug: Logistikmanagement in der Automobilindustrie. Springer Verlag, Berlin 2010, ISBN 978-3-642-05293-4.

- Peter Kurze: Borgward Isabella – Vom Zeichenbrett zum Roll-out, Verlag Peter Kurze, Bremen 2020, ISBN 978-3-927485-08-2.

- W. Herlyn: PPS im Automobilbau – Produktionsprogrammplanung und -steuerung von Fahrzeugen und Aggregaten. Hanser Verlag, München 2012, ISBN 978-3-446-41370-2.

Einzelnachweise

- World robotics 2011, executive summary. In: SlideShare, abgerufen am 14. Oktober 2018 (PDF; englisch)

- W. Herlyn: PPS im Automobilbau. Hanser Verlag, München 2012, ISBN 978-3-446-41370-2, S. 46–57.

- W. Herlyn: PPS im Automobilbau. Hanser Verlag, München 2012, ISBN 978-3-446-41370-2, S. 134–144.

- J. Ihme: Logistik im Automobilbau. Hanser Verlag, München 2006, ISBN 3-446-40221-7, S. 341 ff.

- W. Herlyn: PPS im Automobilbau. Hanser Verlag, München 2012, ISBN 978-3-446-41370-2, S. 213.