Lichtbogenbolzenschweißen

Lichtbogenbolzenschweißen (Kurzform: Bolzenschweißen, engl.: stud welding, Ordnungsnummer 78 EN ISO 4063[2]) gehört zu den Lichtbogenpressschweißverfahren.

Ziel des Bolzenschweißens ist das dauerhafte Verbinden von bolzenförmigen Elementen (z. B. Gewindebolzen, Stifte, Buchsen, Haken, Ösen) mit größeren Bauteilen (z. B. Karosseriebleche, Gehäuse, Heizkörper).

Geschichte

Prinzip

Beim Bolzenschweißen wird zwischen einer Stirnfläche des Bolzens und dem Werkstück ein Lichtbogen gezündet, beide Teile werden dabei lokal angeschmolzen und anschließend unter geringem Anpressdruck gefügt. Das Lichtbogenbolzenschweißen wird nach der Art der Lichtbogenzündung unterteilt in Bolzenschweißen mit Hubzündung und Bolzenschweißen mit Spitzenzündung. Beide Verfahren unterscheiden sich in der Schweißflächengeometrie der Bolzen, dem Verfahrensablauf, der Gerätetechnik und teilweise im Anwendungsgebiet. Die sogenannte Blaswirkung kann sich wie bei anderen Lichtbogenschweißverfahren störend bemerkbar machen.

Die wichtigsten Schweißparameter beim Lichtbogenbolzenschweißen bei der Hubzündung sind Schweißstrom, Schweißzeit, Hub (Lichtbogenlänge) und Überstand (Eintauchmaß).

Die wichtigsten Schweißparameter beim Lichtbogenbolzenschweißen bei der Spitzenzündung sind Ladespannung, Kapazität, Schweißzeit, Spalt und Eintauchgeschwindigkeit/Schweißzeit.

Verfahren

Hubzündungsbolzenschweißen

Beim Hubzündungsbolzenschweißen wird der Lichtbogen durch Anheben des Bolzens vom Bauteil unter Stromfluss erzeugt.

Spitzenzündungsbolzenschweißen

.jpg.webp)

Beim Spitzenzündungsbolzenschweißen weist der Bolzen auf der zu verschweißenden Seite eine definierte und eng tolerierte Zündspitze auf. Der Lichtbogen wird an dieser Spitze gezündet. Diese Zündspitze schmilzt explosionsartig (Knall) und verdampft zu einem geringen Teil. Die Induktionsspannung, die durch das Öffnen des Stromkreises entsteht, zündet einen Lichtbogen, der dann die ganze Bolzenstirnfläche erfasst. Die starke aber kurze Hitzeentwicklung erbringt ein flächenmäßig kleines Schweißbad, das aber ausreicht, um das Werkstück mit dem Schweißbolzen dauerhaft zu verbinden. Aufgrund der geringen Einbrenntiefe, bedingt durch die kurze Schweißzeit, ist es möglich Bolzen auf relativ dünne Materialien (1,5–3 mm) zu bringen.

Beim Spaltverfahren wird der Bolzen aus einer bestimmten Höhe (Spaltmaß) auf das Bauteil zubewegt. Die Zündung des Lichtbogens erfolgt durch Kontakt der Zündspitze mit dem Bauteil. Beim Kontaktverfahren hat der Bolzen bereits zu Beginn der Schweißung Kontakt mit dem Bauteil. Sonst ist der Vorgang der gleiche wie beim Spaltverfahren.

Unterscheidung nach der Art des Schweißbadschutzes

Man unterscheidet zwischen dem Bolzenschweißen mit Keramikring, mit Schutzgas und ohne Schweißbadschutz.

Unterscheidung nach der Energiequelle

Weiterhin unterscheidet man beim Bolzenschweißen nach der Energiequelle: mit Schweißgleichrichter (Transformator) oder Inverterstromquelle oder mit Kondensatorentladungsbolzenschweißen.

Unterscheidung nach der Schweißzeit

Man nutzt wahlweise die Kurzzeitbolzenschweißung (Short-Cycle) oder die "Normalzeit"-Bolzenschweißung.

Spezialverfahren

Magnetfeld-Bolzenschweißen (SRM)

Das Bolzenschweißen in radialsymmetrischem Magnetfeld (SRM, Studwelding in Radially Symmetrical Magnetic Field) entspricht einer Weiterentwicklung des Bolzenschweißens mit Hubzündung und Schutzgas. Der Lichtbogen wird in der Mitte des Bolzens an der Zentrierspitze gezündet. Beginnend vom Zentrum wird der Lichtbogen durch ein äußeres Magnetfeld in eine rotatorische Bewegung versetzt. Nach thermischer Aktivierung der gesamten planar ausgebildeten Bolzenstirnfläche entsteht eine stabilisierte, vollflächig über den Bolzenquerschnitt ausgebildete Lichtbogensäule. Beendet wird die Schweißung sobald ausreichend viel Schmelze erzeugt wurde. Unter geringem Anpressdruck werden hierbei die Schmelzen von Bolzen und Werkstück miteinander verbunden. Aufgrund der gleichmäßigen Anschmelzung des Bolzens und des Grundmaterials durch den magnetisch stabilisierten Lichtbogen werden Schweißungen in einem Verhältnis von 1/10 (Blechdicke/Bolzendurchmesser) ermöglicht. Die Schmelztiefe beträgt dabei nur wenige Zehntel Millimeter. Negative Einflussfaktoren aufgrund von Blaswirkung durch einseitigen Masseanschluss oder Massehäufung können durch das Verfahren während des gesamten Bolzenschweißprozesses kompensiert werden. Weitere Vorteile sind eine sehr geringe Wärmeeinflusszone in den Grundwerkstoff (60 % verringerter Einbrand ins Grundmaterial) keine behindernde Schweißwulst und keine Schweißspritzer. Bolzenschweißarbeiten in horizontaler oder Überkopfposition (Zwangslagen) werden durch das Magnetfeld erleichtert.

Hülsenschweißen mit magnetisch bewegtem (rotierendem) Lichtbogen – MARC

Die Abkürzung MARC steht für Magnetic Rotating Arc. Das Schweißen mit magnetisch bewegtem Lichtbogen erweitert das Einsatzgebiet des Bolzenschweißens. Das Verfahren ist im Ablauf dem Hubzündungsbolzenschweißen ähnlich, jedoch wird mit einem rotierenden Lichtbogen gearbeitet. Der MARC-Prozess ist eine äußerst wirtschaftliche Verbindungstechnik. Die Vorteile des MBL(MBP)-Schweißens (Steuerung des Wärmeeintrages für hülsenförmige Bauteile durch einen magnetisch bewegten Lichtbogen) werden mit denen des Lichtbogenbolzenschweißens mit Hubzündung (einfache und preiswerte Gerätetechnik, Schweißzeiten im Bereich von Millisekunden liegen) kombiniert. Die Möglichkeit der Verschiebung der Lichtbogensäule durch ein äußeres Magnetfeld ist die Grundlage des MARC-Verfahrens. Das Schweißverfahren zeichnet sich durch sehr kurze Schweißzeiten, geringe Wärmebelastung, niedrigen Energiebedarf, genaues Endmaß und eine hohe Wirtschaftlichkeit aus. Die Rotation des Lichtbogens, und damit ein konzentrierter und gleichmäßiger Energieeintrag über die Schweißfläche, wird durch ein separates Magnetfeld im Schweißspalt erzielt. Es ermöglicht das verzugsarme und spritzerfreie Verschweißen von Hülsen und Muttern bis zu 30 mm Außendurchmesser, vorzugsweise aus hochlegierten rostfreien Stählen mit ebener Anschweißfläche bis 5 mm Werkstückdicke. Es sind gas- und druckdichte Schweißungen auf gelochten und ungelochten Bauteilen möglich.

Andere Möglichkeiten zum Verschweißen von Bolzen

- Widerstandsbolzenschweißen

- Reibbolzenschweißen

- Kaltpressbolzenschweißen

Normen

Die wichtigsten Standards zum Bolzenschweißen sind:

- DIN EN ISO 14555 – Lichtbogenbolzenschweißen von metallischen Werkstoffen

- DIN EN ISO 13918 – Bolzen und Keramikringe zum Lichtbogenbolzenschweißen

- Merkblatt DVS 0901 – Lichtbogenbolzenschweißen

- Merkblatt DVS 0902 – Lichtbogenbolzenschweißen mit Hubzündung

- Merkblatt DVS 0903 – Lichtbogenbolzenschweißen mit Spitzenzündung

- Merkblatt DVS 0904 – Lichtbogenbolzenschweißen, Hinweise für die Praxis

- Merkblatt DVS 0967 – Berechnung von Bolzenschweißverbindungen

R. Trillmich; W. Welz – Bolzenschweißen, Grundlagen und Anwendung, DVS Fachbuchreihe Schweißtechnik, Band 133, DVS Media GmbH, Düsseldorf, 2014

Referenzen

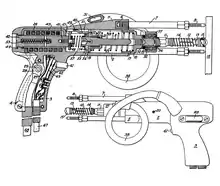

- Patent US2413189: Stud welding machine. Veröffentlicht am 1946, Erfinder: Ted Nelson.

- DIN EN ISO 4063:2011-03 Schweißen und verwandte Prozesse - Liste der Prozesse und Ordnungsnummern.