Handhabungseinrichtung

Als Handhabungseinrichtung oder Handhabungsgerät, auch Handlingsystem, Handlingmodul, Balancer oder Manipulator, (englisch handling device, handling equipment) wird in der Automatisierungstechnik und Antriebstechnik ein Gerät bezeichnet, das den Materialfluss von oder zu einer Wirkstelle bewältigt, also der Handhabung dient.

Handhabungsgeräte gehören zu den Industrierobotern. Vom Handhaben ist das Fördern und Lagern zu unterscheiden, die beide ebenfalls zum „Bewirken von Materialfluss“ zählen, aber keine definierte Orientierung des Werkstücks bewirken. Sie werden in einer eigenen VDI-Richtlinie 2860 behandelt. Beim Handhaben wird eine definierte Pose eines geometrisch definierten Objekts entweder geschaffen, oder für eine begrenzte Zeit aufrechterhalten. Weitere Forderungen können hinzukommen (siehe unten „Handhabungsfunktionen“). Typische Handhabungseinrichtungen sind programmgesteuert, z. B. Industrieroboter oder Einlegegeräte.

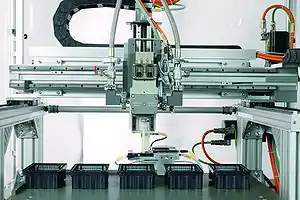

Die Begriffe Handlingsysteme und Handlingmodule werden vor allem in der Lineartechnik verwendet, wo zum Beispiel mit Hilfe von Aluminiumprofilen, Linearführungen und verschiedenen Linearantrieben ganze Portalroboter (ähnlich der im Bild rechts gezeigten Dosieranlage) zu Handlingzwecken aufgebaut werden.

Mit Pick-and-Place-Anwendungen werden Handhabungseinrichtungen bezeichnet, die mittels eines Greifers Bauteile aufnehmen und am Zielort platzieren. Je nach erforderlicher Positioniergenauigkeit kann dazu auch ein Positioniersystem verwendet werden.

Typen

Stationär

Eine Möglichkeit ist den Manipulator mit einer Säule auszustatten, ähnlich einem Säulenschwenkkran. Der Arbeitsradius ist etwas kleiner, allerdings wird kein Stahlbau und kein Schienensystem benötigt.

Mobil

Durch das Einhängen des Manipulators in ein Schienensystem ist es möglich, einen sehr großen Arbeitsradius zu gewährleisten. Grundbedingung ist eine Infrastruktur, beispielsweise ein Stahlbau. Die Schienen sind so konzipiert, dass die Reibung, die beim Bewegen des Schienenwagens auftritt, auf ein Minimum reduziert wird.

Handhabungsfunktionen

- Bunkern (ungeordnetes Speichern)

- Magazinieren (geordnetes Speichern)

- Stapeln

- Palettieren

Verändern der Menge

- Zuteilen

- Verzweigen

- Vereinigen

- Vereinzeln

- Portionieren

Kontrollieren

- Identität

Sichern

- Spannen (Halten)

- kraftschlüssig Spannen

- formschlüssig Spannen

- reibschlüssig Spannen

- Greifen

- Entspannen (Lösen)

Bewegen

- Positionieren

- Orientieren

- Ordnen

- Verschieben

- Schwenken

- Fördern

- Drehen

- Weitergeben (Rundtakten)

- Weitergeben (Lineartakten)

- Wirken (Vorschieben)

Handhabungseinrichtungen übernehmen in der Regel mehrere der obigen Funktionen, werden aber nach ihrer Gerätehauptfunktion unterschieden. So übernimmt ein Vibrationswendelförderer zwar auch Funktionen wie Bunkern, Zuführen, Kontrollieren, seine Hauptfunktion ist aber das Ordnen.

Kenngrößen von Handhabungskinematiken (Handhabungssystemen)

Kenngrößen von Kinematiken lassen sich in vier Bereiche aufteilen. Kategorien, die für technische Produkte allgemein gelten wie die Wartung oder Lebensdauer sind darin nicht enthalten.

Kenngrößen der Geometrie

- Wie ist der Raum aufgeteilt?

- Wie grenzt sich das System mechanisch ab?

- Wie viele Freiheitsgrade besitzt der Flansch zum Endeffektor?

Kenngrößen der Belastung

Welche Belastungen sind am Flansch zum Endeffektor durch Gewicht und Massenträgheit möglich?

Kenngrößen zur Kinematik

Welche Geschwindigkeiten und Beschleunigungen sind möglich?

Kenngrößen der Genauigkeit

Welche Bahn- und Positionsgenauigkeiten sind erreichbar?

Zu beachten ist dabei, dass die Kenngrößen der Genauigkeit, Kinematik (wie Zykluszeit) und der Belastung (wie Nutzlast) stark voneinander abhängig sind. Beim Anfahren einer Position durch einen Handhabungsroboter kommt es zum Überschwingen. Das System pendelt sich innerhalb einer erforderlichen Stabilisierungszeit immer exakter auf der Zielposition ein. Die Angabe der Genauigkeit eines Roboters ist somit erst in Verbindung mit der Zykluszeit aussagekräftig. Folgende Begriffe finden sich in der VDI 2860 diesbezüglich näher erläutert:

- Drift

- Austauschbarkeit

- Stabilisierungszeit

- Überschwingen

Es ist fraglich, ob allein mit Kenngrößen eine hinreichende Beschreibung und Bewertung von Handhabungskinematiken möglich ist. Die Kenntnis von Komponenten und dem kinematischen Aufbau ist hierfür zu empfehlen.

Achskomponenten von Handhabungskinematiken

Gliederung für Achskomponenten

- Antrieb

- Kraftübertragungssystem

- Wegmesssystem

- Lagerung

Schwachstellen und Fehler können bei Handhabungskinematiken vor allem durch Reibung und Spiel in den Lagern und durch die Auflösung der Wegmesssysteme hervorgerufen werden. Hierbei sind auch Fehler durch statische Verformung und dynamische Nachgiebigkeit der Gesamtstruktur zu erwähnen.

Funktionsweise

Die meisten Manipulatoren basieren auf einem pneumatischen System, d. h., in einem Zylinder sorgt Druckluft dafür, dass die Lasten schwerelos werden. Erkannt werden die Lasten entweder von einer automatischen Waage am Greifer oder per Voreinstellung des Werkers.

Eine Koppelung mit einer speicherprogrammierbaren Steuerung (SPS) ist ebenfalls möglich. Diese vereinfacht komplexe Abläufe mit elektrischer Unterstützung. Auch kann das Gerät bei absehbaren Veränderungen einfacher umgestellt werden.

Vor- und Nachteile

Es werden die Stärken menschlicher Arbeit auf die Maschine übertragen:

- Vorteil menschlicher Sensorik, d. h., die Fähigkeit des Menschen bei eventuell auftretenden Problemen einzuschreiten. Beispiele wären wenn die Teile falsch im Träger liegen würden, oder wenn ein Mensch im Arbeitsbereich auftauchen würde.

- Je nach Anforderung und spezifischen Anwendungen ist der Aufwand und die Schnelligkeit vorteilhafter. Beispielhaft wäre der Fall eines Automobilherstellers. Dieser erkannte, dass der Aufwand für einen qualifizierten Techniker, der den Industrieroboter überwachte höher war, als der eines direkten Bedieners, bei gleicher Schnelligkeit.

Ebenso werden die Nachteile menschlicher Arbeit auf die Maschine übertragen:

- Im Krankheitsfall steht die Maschine still.

- Der Manipulator ist immer nur so schnell wie der Mensch.

Hinweise

Manipulatoren fallen nicht unter die Kategorie Kran. Siehe hierzu BGV D6 Krane §2.

Literatur

- Stefan Hesse, Heinz Schmidt, Uwe Schmidt: Manipulatorpraxis. Vieweg Verlag, 2001, ISBN 978-3-528-03949-3.

- Stefan Hesse, Heinz Schmidt: Rationalisieren mit Balancern und Hubeinheiten. Grundlagen und praktische Anwendung. Expert-Verlag, 2000, ISBN 978-3-8169-1424-2.

- VDI: VDI-Richtlinie 2860: Montage- und Handhabungstechnik; Handhabungsfunktionen, Handhabungseinrichtungen; Begriffe, Definitionen, Symbole. 1990.

- VDI-Richtlinie 2861: Montage- und Handhabungstechnik; Kenngrößen für Industrieroboter. 1988.