Turbogenerator

Der Turbogenerator gehört zur Familie der Synchronmaschinen. Seine schnelllaufende Eigenschaft hängt mit der Polpaarzahl des Rotors zusammen, der entweder 2 oder 4 polig ausgeführt ist. Durch die kompakte, zylinderförmige Rotorbauweise wird diese Maschine auch als Vollpolmaschine bezeichnet.

Als Antrieb dient entweder eine Dampfturbine bzw. eine Gasturbine oder eine Kombination beider Turbinen (Einwellenstrang - Single Shaft Variante). Der Turbogenerator zusammen mit dem Antrieb wird Turbosatz genannt und findet weltweit Anwendung zur Stromerzeugung in den thermisch arbeitenden Gas- und Dampfturbinen-Kraftwerken (z. B. Kombi-Kraftwerke, Kohlekraftwerke, Atomkraftwerke etc.). Mehr als 75 % der elektrischen Energie weltweit wird mittels Turbogeneratoren erzeugt.

Die elektrische Leistung des Turbogenerators liegt zwischen 1 MWe und 2000 MWe (Atomkraftwerk Olkiluoto, Finnland).

Aufbau

Das wesentliche Unterscheidungsmerkmal zur Schenkelpolmaschine, die ebenfalls einen Synchrongenerator darstellt, ist die vergleichsweise hohe Drehzahl von 3.000 oder 1.500 min−1 in Netzen mit 50 Hz Netzfrequenz bzw. 3.600 oder 1.800 min−1 in Netzen mit 60 Hz. Zur Beherrschung der damit einhergehenden Fliehkräfte wird der Rotor als schlanker, langer Vollpolrotor ausgeführt und in horizontaler Lage betrieben. Zurzeit liegen die maximal realisierbaren Durchmesser bei etwa 1,25 m für 3000 min−1 und 1,15 m für 3600 min−1. Bei vierpoligen Maschinen sind die möglichen Rotordurchmesser deutlich größer (um 2 m für 1500 min−1). Die Grenzwerte ergeben sich aus den zurzeit technisch realisierbaren maximalen Umfangsgeschwindigkeiten von bis zu 235 m/s, wobei zur Auslegung ein Überdrehzahl-Faktor von 1,2 (20 % Überdrehzahl bezogen auf die Nenndrehzahl) zugrunde gelegt wird[1].

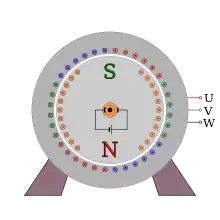

Stator

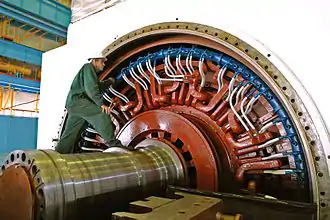

Der Stator besteht aus dem Ständergehäuse, dem Blechpaket mit der eingelegten Ständerwicklung.

Das Ständergehäuse besteht aus einer Stahl-Schweißkonstruktion und nimmt die statischen und dynamischen Kräfte des Blechpakets auf. Auf der Innenseite befinden sich geschweißte Blechkanäle und -rohre für die Kühlung. Bei größeren Synchronmaschinen werden Wärmetauscher (entweder redundante Luft/Wasser-Kühler oder Wasserstoff/Wasser-Kühler) je nach Hersteller vertikal oder horizontal in das Ständergehäuse eingebaut.

Das Gehäuse ist bei wasserstoffgekühlten Maschinen druckfest (mit erforderlichem Drucktest) ausgeführt. Außen am Gehäuse befinden sich die Anschlussflansche (z. B. für Schmieröl-Rohrleitungen) und elektrischen Anschlusskästen (z. B. Mess-Instrumentierung) und die elektrischen Hauptanschlüsse (z. B. Generatorausleitung). Das Gehäuse ist ausgelegt für eine sichere Fundamentbefestigung.

Das Blechpaket besteht aus geschichteten Einzel-Blechsegmenten, den Dynamoblechen. Zur Vermeidung von Wirbelströmen sind sie elektrisch isoliert. Bei indirekt gekühlten Maschinen werden Bleche mit Distanzstäben vorgesehen, so dass sich Kühlschlitze im Blechpaket im regelmäßigem Abstand ausbilden. Bedingt durch die Fertigungstoleranzen der Bleche wurde das Schichten sehr lange in aufwändiger Handarbeit durchgeführt, um einen geradlinigen Blechpaketverlauf zu erreichen.

Das Blechpaket wird beidseitig mit Druckplatten/-fingern verspannt. An den Enden werden die Befestigungskörbe zur Aufnahme der Wickelköpfe der Ständerwicklung montiert. An der Seite der Energieausleitung sind die Parallelschaltleitungen angebracht.

Die Ständerwicklung besteht aus drei um 120° (je Polpaar) versetzten Wicklungssträngen, die mit U, V und W bezeichnet werden. Sie können in Stern- oder Dreieckschaltung verschaltet werden. Maschinen für den Generatorbetrieb sind grundsätzlich im Stern geschaltet, um einen möglichen Erdschlussfehler zu erkennen. Die Generatorklemmen werden international mit LINE L1, L2, L3 (früher R, S, T) bezeichnet. Die Ständerwicklung besteht aus speziell verdrillten, einzelisolierten Kupferstäben, den Roebelstäben. Bei Höchstleistungs-Synchrongeneratoren werden in die Roebelstäbe zur direkten Wasserkühlung Hohlleiter eingearbeitet. Besondere Herausforderungen unter den üblichen Betriebsbedingungen ergeben sich im Bereich der elektrischen Isolation – bei Generator-Bemessungsspannungen von üblicherweise bis zu 27 kV und der gleichzeitigen hohen thermischen Belastung kommen Teilentladungs-resistente Glimmer-basierte Isoliersysteme zur Anwendung – sowie durch die mechanischen Schwingungen in den Wickelköpfen.

Der Aufbau des Ständers gleicht grundsätzlich dem der Drehstrom-Asynchronmaschine.

Rotor

Der Vollpol-Rotor, der auch als Walzenläufer oder Volltrommelläufer bezeichnet wird, ist rotationssymmetrisch aufgebaut und wird im Hinblick auf seine sehr hohen mechanischen Beanspruchungen aus einem hoch-vergüteten Schmiedeteil hergestellt. Dieses unterliegt sehr strengen Qualitäts- und Prüfverfahren. Kupplungsflansche für die Antriebsmaschine und gegebenenfalls eine bürstenlose Erregermaschine sind entweder aufgeschrumpft oder integraler Bestandteil des Schmiedestücks.

Zur Aufnahme der Rotor- (Erreger-) Wicklung werden Nuten in Längsrichtung in den Läuferballen gefräst und für die Erregerstromzuleitung werden axiale Bohrungen im Rotor vorgesehen. Die Rotorwicklung wird Lage für Lage isoliert in die Nuten eingebracht und zum Abschluss mit sogenannten Nutverschlusskeilen zur Aufnahme der hohen Fliehkräfte befestigt.

Mit den zum Teil versilberten Nutenkeilen bildet die Oberfläche des Rotors einen elektrisch leitfähigen Käfig, der als Dämpferwicklung bezeichnet wird. Die Dämpferwicklung dient dazu, Stoßbelastungen (Polradpendelungen) zu reduzieren.

Besondere Kühlluft- / -Gas-Kanäle an der Rotorwicklung und am Rotorballen ermöglichen das Abführen der Verlustwärme, die der Erregerstrom in der Rotorwicklung verursacht. Die einzelnen Lagen der Rotorwicklung werden außerhalb der Nuten in einem speziellen Verfahren verlötet, isoliert und durch eine aufgeschrumpfte Läuferkappe aus unmagnetischem Spezial-Stahl gegen die Fliehkräfte geschützt. Besondere Beachtung erfährt die Kappenisolierung sowie die Kühlung in diesem Kappenbereich.

Die Kühlung des Rotors und damit verbunden des Ständerblechpakets erfolgt durch ein Lüfterrad. Je nach Leistungsklasse ist ein Lüfterrad oder beidseitig je ein Lüfterrad oder sogar ein mehrstufiges Lüfterrad (Kompressor) vorgesehen.

Zum sicheren Betrieb wird eine hohe Laufruhe gefordert, deshalb wird der Rotor in einem Wuchtbunker ausbalanciert und einem Überdrehzahltest (120 % Nenndrehzahl) unterworfen, mit einer abschließenden elektrischen Isolations-Überprüfung der Rotorwicklung.

Trotz des hohen Qualitätsstandards wird die Rotorwicklung durch den Windungsschlußschutz und Läufererdschlußschutz überwacht. Im Fehlerfall entsteht ein nicht symmetrisches Magnetfeld und damit verbunden eine unzulässige Schieflast. Dadurch entstehen Wirbelströme im Läuferballen, die zu unzulässigen Wärmeverlusten führen.

Erregung

Zur Versorgung der Erregerwicklung mit Gleichstrom wurden bei älteren Turbogeneratoren auf die Achse fix gekuppelte Gleichstrommaschinen, welche in diesem Fall auch als Erregermaschine bezeichnet werden, eingesetzt. Die Zuführung des Gleichstroms zum Rotor des Turbogenerators muss dann über Bürsten und Schleifringe erfolgen.

Heute sind hauptsächlich zwei Arten der Erregung für große Turbogeneratoren üblich:

- Bürstenlose Erregung mit rotierendem Erreger (z. B. Außenpolmaschine mit auf bzw. in der Rotorwelle angebrachten Dioden zur Gleichrichtung). Der Erreger wird von außen mit einem Gleichstrom gespeist, der üblicherweise durch eine Stromrichteranlage zur Verfügung gestellt wird.

- Statische Erregung: Eine Stromrichteranlage liefert den Gleichstrom, der über eine Bürstenbrücke (Schleifringe und Kohlebürsten) auf die Rotorwicklung der Innenpolmaschine übertragen wird. Die Bürsten sind bei dieser Variante im laufenden Betrieb problemlos auswechselbar.

Welche der beiden genannten Methoden jeweils zum Einsatz kommt, hängt neben der jeweiligen Hersteller-Philosophie in erster Linie von den Anforderungen des Kraftwerksbetreibers ab. Beide Methoden haben Vor- und Nachteile:

- Der rotierende Erreger ist normalerweise wartungsarm, jedoch kann im Ernstfall eine Wartung / Reparatur nur bei Stillstand der Maschine erfolgen. Die durch die dazugehörige Gleichrichteranlage zu verarbeitenden Ströme sind vergleichsweise gering, jedoch ist eine Nachführung des Erregerstromes bei schnellen Wechseln des Betriebszustandes eher träge aufgrund der Erregerzeitkonstanten. Zum Ausgleich von Spannungseinbrüchen an den Generatorklemmen muss die Stromrichteranlage sehr große Spannungsreserven (sog. Deckenerregung) gegenüber dem Normalbetrieb bereitstellen.

- Die statische Stromrichter-Erregung ist insgesamt etwas komplexer im Aufbau, kann jedoch weitgehend online gewartet werden, d. h. während des Betriebs des Generators. Die zu verarbeitenden Ströme entsprechen den erforderlichen Erregerströmen und liegen bei großen Maschinen im Bereich von bis zu 10 kA. Dafür kann die statische Erregung sehr schnell auf Lastwechsel reagieren, wobei die Deckenspannung deutlich geringer ausfallen kann als beim rotierenden Erreger. Dieser Dynamikvorteil kommt heute aufgrund der steigenden Lastflussdynamik in Netzen, mit vielen regenerativen Energieerzeugern, immer mehr zum Tragen. Im Regelfall stellen Netzbetreiber bestimmte Minimalanforderungen an die Generatorsysteme von Kraftwerksbetreibern bezüglich Dynamik und Zuverlässigkeit bei kurzzeitigen Störungen, die oft mit rotierenden Erregern nicht realisierbar sind.

Die Erregung ist sehr wichtig für das Betriebsverhalten des Generators, da über die Einstellung des Erregerstromes die Amplitude der Klemmenspannung und damit die Blindleistung geregelt wird, die der Generator dem Netz zur Verfügung stellen kann (die Wirkleistung wird durch die Turbinendrehzahl bzw. deren Drehmoment bestimmt). Die Erregerleistung beträgt bei Turbogeneratoren ca. 0,5 % bis 3 % der Generatorleistung.

Weiters sind Turbogeneratoren, im Gegensatz zu den langsam rotierenden Schenkelpolmaschinen, nicht leerlauffest und erlauben nur eine geringe Überdrehzahl. Bei einem plötzlichen Lastabwurf (im schlimmsten Fall durch eine unvorgesehene Netztrennung) muss zur Vermeidung von mechanischen Schäden sofort eine automatische Turbinenschnellabschaltung erfolgen. Dafür besitzen die den Generator antreibenden Dampfturbinen sogenannte Schnellschlussventile, die den vollen Dampfmassenstrom zu den Turbinen innerhalb von weniger als einer Sekunde sperren und über Umleitstationen in den Kondensator leiten. Somit können die Turbinen kein Drehmoment mehr erzeugen. Parallel wird die Entregung des Turbogenerators durchgeführt.

Die Generatorspannung eines Turbogenerators liegt bei Leistungen im Bereich von 40 MVA bei 6,3 kV, bei großen Turbogeneratoren von über 1000 MVA werden bis zu 27 kV erreicht. Dabei betragen die Ströme bei größeren Anlagen rund 10 kA. Über einen Generatorleistungsschalter wird die Generatorspannung dem in unmittelbarer Nähe zur Maschinenhalle aufgestellten Maschinentransformator zugeführt, welche sie in die im Hochspannungsnetz übliche Spannung von beispielsweise 400 kV hochtransformiert.

Kühlung

Je nach Leistungsgröße von Turbogeneratoren wird die Kühlungsart gewählt.

- Bei Maschinen mit Leistungen bis 300 MW erfolgt die Kühlung der Maschine vorwiegend mit Frischluft.

- Im Leistungsbereich von 250 MW bis 450 MW erfolgt die Kühlung meistens mittels Wasserstoff, dessen große spezifische Wärmekapazität gegenüber Luft eine wirksamere Kühlung ermöglicht.

- Bei den derzeit leistungsstärksten Turbogeneratoren bis zu 1.800 MW erfolgt die Kühlung in Kombination mit Wasserstoff und Reinwasser. Zur gezielten Wärmeabfuhr werden die Wicklungen des Turbogenerators mit Hohlleitern ausgeführt. Diese Hohlleiter bestehen aus Kupferschienen, die im Inneren einen Hohlraum haben. Durch diesen Hohlraum strömt das jeweilige Kühlmedium und transportiert so die Verlustwärme ab.[2]

Turbogeneratoren zählen mit einem Wirkungsgrad von bis zu 99 % zu den effizientesten Energiewandlern.

Bedeutung für elektrische Energieerzeugung

Im Jahr 2000 belief sich die elektrische Energieerzeugung auf 55.440 PJ (entspricht 15.400 TWh). Etwa 64 % entfielen auf fossile Energiequellen (Kohle, Gas, Öl), weitere 17 % auf Kernkraftwerke. In beiden Bereichen von Wärmekraftwerken verwendet man ausschließlich Turbogeneratoren zur Stromerzeugung.

Literatur

- Rolf Fischer: Elektrische Maschinen. 14. Auflage. Hanser, 2009, ISBN 978-3-446-41754-0.

Weblinks

- Patent EP1628382: Rotor für einen Generator, insbesondere einen Turbogenerator großer Leistung.

- Patent DE10310308: Turbogenerator.

Einzelnachweise

- Turbogenerators in gas turbine systems - Part 2, ISBN 978-1-84569-728-0 (Print) 978-0-85709-606-7 (Online), Woodhead Publishing Inc., Kapitel 8.2.4

- Eugen Wiedemann, Walter Kellenberger: Konstruktion elektrischer Maschinen. Springer, 1967, ISBN 978-3-662-12180-1, S. 69 - 70 (Nachdruck 2013).