Turbokompressor

Der Turbokompressor (auch Turboverdichter) ist ein rotierender Verdichter und gehört zu den Strömungsmaschinen. Er arbeitet in der physikalischen Umkehrung einer Turbine (Entspannung) und kommt als selbständige Arbeitsmaschine zum Einsatz.

Aufbau

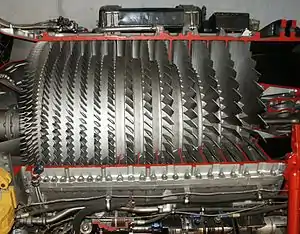

Alle Turbokompressoren besitzen

- ein Druckgehäuse mit entsprechenden Leiteinrichtungen

- eine Welle mit mindestens einem Laufschaufelrad bzw. einer direkt auf der Welle aufgezogenen Laufschaufelreihe.

Turbokompressoren unterteilen sich in die Hauptbauarten Radial- und Axialkompressor.

Beim Axialkompressor strömt das zu komprimierende Gas in paralleler Richtung zur Welle durch den Verdichter. Beim Radialverdichter strömt das Gas axial in das Laufrad der Verdichterstufe und wird dann nach außen (radial) abgelenkt. Bei mehrstufigen Radialverdichtern ist damit hinter jeder Stufe eine Strömungsumlenkung notwendig. Allgemein fördern Axialkompressoren höhere Volumenströme während Radialverdichter höhere Drücke erzeugen. Kombinierte Bauarten saugen mit ihrer Axialstufengruppe große Volumenströme an, die in den anschließenden Radialstufen auf hohe Drücke komprimiert werden. Die Diagonalkompressoren sind eine Kombination von beiden Prinzipien.

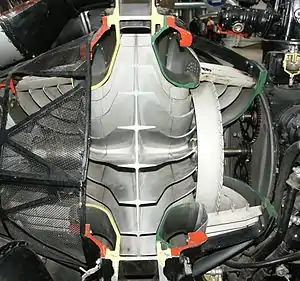

Bei den häufig gebauten einwelligen Maschinen, die u. U. auch über ein separates Getriebe angetrieben werden, werden die einzelnen Verdichterstufen hintereinander auf der Welle angeordnet. Die Anordnung erfolgt oft so, dass es eine Hauptströmungsrichtung gibt (vom Saug- zum Druckstutzen), teilweise wird auch zur Kompensation des Axialschubes der Welle eine "back to back"- Anordnung von einzelnen Verdichterstufen oder Stufengruppen gewählt, so dass sich mehr als ein Saug- bzw. Druckstutzen ergibt.

Eine weitere Bauart sind die Getriebekompressoren, bei denen die einzelnen Radialverdichterstufen direkt um ein Getriebegehäuse herum gruppiert sind. Dieses Getriebe besitzt ein zentrales Groß(zahn)rad, welches mehrere parallele Ritzelwellen, die jeweils ein oder zwei Laufräder tragen, antreibt. Das Großrad ist entweder direkt mit der Antriebsmaschine gekuppelt (Motorantrieb) oder wird seinerseits durch ein meist unten liegendes Antriebsritzel (Turbinenantrieb) angetrieben.

Dabei kann jede Stufengruppe mit ihrer Abhängig vom Durchmesser optimalen Drehzahl laufen. Getriebekompressoren erreichen so sehr hohe Druckverhältnisse bis etwa 70.

Anwendung

Turbokompressoren kommen zum Einsatz, wenn große Gasvolumenströme verdichtet werden sollen z. B.

- in Verdichterstationen (Druckerhöhung in Gas-Pipelines)

- als Hochofen- und Stahlwerksgebläse

- in Anlagen zu Luft- bzw. Gasverflüssigung

- als Luft- oder Nitrose-Gas-Kompressor in Salpetersäure-Anlagen

- in petrochemischen Anlagen und Raffinerien

- als Vakuumgebläse in der Papierindustrie

Betrieb

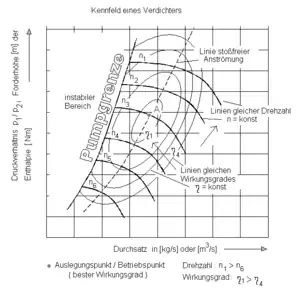

Am Schnittpunkt der Druckverlustkennlinie der nachgeschalteten Anlagenteile mit dem jeweiligen Kompressor-Kennlinienfeld stellt sich ein Arbeitspunkt ein. Hier sind die besonderen Eigenschaften des zu fördernden Mediums Gas zu beachten: Beim Beaufschlagen mit Druck verringert sich das Volumen, gleichzeitig steigt die Temperatur.

Antriebsmaschine

Die Wahl der Antriebsmaschine wird durch die Anwendung wesentlich beeinflusst. Steht (wie in Chemieanlagen, Stahlwerken oder Eisenhütten) ausreichend und sicherer Dampf zur Verfügung, wird bevorzugt eine Dampfturbine eingesetzt.

Für Gas-Pipeline- und Offshoreanwendungen bieten sich Gasturbinen an. Bei kleineren und mittleren Leistungsanforderungen werden meist Elektromotoren mit Frequenzumrichtern als Antrieb eingesetzt.

Leistungsregelung

Die Leistung großer Turbokompressoren liegt zwischen 1 MW bis etwa 60 MW.

Zur Anpassung der notwendigen Verdichterleistung wird die Drehzahl der Antriebsmaschine bzw. der Volumenstrom durch das Bypass-Regelventil (Pumpverhütung) verändert. Die Regelung erfolgt nach dem Kennfeld des Turbokompressors.

Seltener kommen zur Volumenstromregelung verstellbare Leitschaufeln (Axialkompressor) bzw. verstellbare Vorleitschaufeln (Radialkompressor) zum Einsatz. Die Regelung über Saugdrosselklappen gilt wegen zu großer Energieverluste als veraltet.

Verdichterpumpen-Verhütung

Eine der typischen Eigenschaften jedes Turbokompressors ist die Neigung, in ungünstigen Betriebszuständen zu „pumpen“ (engl. surge). Das Phänomen tritt auf, wenn bei einem bestimmten Druck der Mindestmassenstrom unterschritten wird und im schlimmsten Fall abreißt. Bei zu kleinem Massenstrom wird der Anströmwinkel so groß, dass die Strömung abreißt. Dadurch wird weniger Impuls auf das Medium übertragen, sodass der Massenstrom weiter abnimmt und die Strömung auch an anderen Schaufeln oder Verdichterstufen abreißt. Die Druckdifferenz zwischen Austritt und Eintritt kann nicht aufrechterhalten werden, es kommt zu einer Rückströmung durch den Kompressor. Dabei sinkt das Druckverhältnis (Saugdruck nimmt zu) und der Kompressor fördert wieder, bis der Pumppunkt (unterschreiten des Mindestförderstromes) erneut erreicht wird. Dieser Vorgang läuft zyklisch mit einer Frequenz von ca. 0,3–5 Hz ab und ist mit einem typischen Geräusch verbunden.

Pumpen tritt je nach Stärke der Fehlanpassung des Verdichters in verschiedenen Intensitäten auf. Bei einer leichten Fehlanpassung kommt es zu einem "rotating stall", wobei lediglich einzelne Schaufeln des Kompressors einen Strömungsabriss erfahren. Dabei rotiert der Strömungsabriss entgegen der Verdichterdrehrichtung. Dies ist mit einem knurrenden bzw. brummenden Geräusch verbunden und führt zu einem leichten Leistungsabfall des Verdichters. Dabei werden die Kompressorschaufeln bereits zu Schwingungen angeregt, was zu Schaufelbrüchen führen kann. Wenn die Fehlanpassung größer wird, kann es zu einem totalen Strömungsabriss kommen, wobei die Leistung total zusammenbricht und ein lauter Knall entsteht. Wenn der Kompressor zu einem moderneren Flugzeugtriebwerk gehört, ist damit in der Regel eine Zerstörung des Triebwerkes verbunden.

Praktisch alle Turbokompressoren besitzen daher eine Pumpgrenzregelung (Anti Surge Control), die verhindern soll, dass ein bestimmter Mindestförderstrom unterschritten wird. Dieser Mindestvolumenstrom ist als der jeweilige druckabhängige Sollwert der Pumpgrenzregelung zu verstehen und bildet seinerseits die Regellinie der Pumpverhütung, die im Kennfeld etwa 10 % rechts der Pumpgrenze verläuft. Beim Überfahren dieser Regellinie wird durch Öffnen eines Abblaseventils (v. a. Luftkompressoren) oder Umblaseventils (andere Gase) der Volumenstrom wieder erhöht, so dass der Arbeitspunkt mindestens auf der Regellinie gehalten wird.

Falls ein längerer Umblasebetrieb zu erwarten ist, wird ein Umblasekühler benötigt, da sonst das angesaugte Gas zunehmend wärmer würde, was aufgrund der dabei abnehmenden Dichte wiederum das Pumpen des Verdichters begünstigt.

Insbesondere Axialkompressoren reagieren sehr empfindlich auf Pumpstöße und müssen daher besonders vor diesem Betriebszustand geschützt werden. Sie besitzen oft weitere, unabhängige Einrichtungen zum Pumpschutz, die die Maschine vor der Zerstörung schützen, falls die Pumpgrenzregelung versagt (Ausfall von Mess- oder Regeleinrichtungen, veränderte Gaszusammensetzung).

Das Ab- bzw. Umblasen verschlechtert den Wirkungsgrad des Verdichters dramatisch, da ein Teilstrom des Gases nutzlos zurück zum Saugstutzen bzw. in die Atmosphäre gefördert wird. Deshalb wird dieses Verfahren nicht zur Leistungsregelung eingesetzt, sondern dient vorwiegend dem Schutz der Maschine. Falls eine Maschine bei normalen Prozessbedingungen nur mit teilgeöffnetem Pumpverhütungsventil betrieben werden kann, ist die Maschine nicht optimal an den Prozess angepasst oder muss überholt werden (Verschmutzung / Abnutzung der Schaufeln und Diffusoren).

In Linz (Österreich) wurden um 1980 Bodenschwingungen mit etwa 1 Hz gemessen und die Ursache in Kompressoren der industriellen Ammoniak-Drucksynthese gefunden und dort Abhilfe geschaffen.

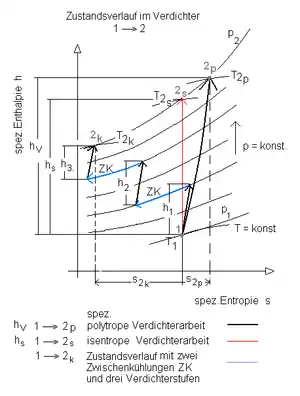

Zwischenkühlung

Die Verdichtung im Kompressor verläuft im Realfall polytrop und führt entsprechend dem Druckverhältnis zur Temperaturerhöhung; die Kühlung des Kompressors ist günstig, weil die aufzuwendende Verdichterarbeit kleiner wird. Die Kühlung kann auch möglicherweise über den isentropen Verlauf hinaus erfolgen und theoretisch den Volumenstrom so stark abkühlen, dass die Verdichtung nahezu isotherm verläuft. Dazu sind jedoch viele Zwischenkühlvorgänge erforderlich.

Technisch wird dies häufig durch externe Zwischenkühler realisiert, insbesondere bei Getriebeverdichtern, die ohnehin Verbindungsrohrleitungen zwischen den einzelnen Stufen besitzen. Außerdem sind kompakte Bauformen üblich, bei denen die Kühler jeweils paarweise zwischen den Stufen in das Kompressorgehäuse integriert sind.[1]