Speisewasser

Als Speisewasser wird Wasser bezeichnet, das in einem Speisewasserbehälter vorgehalten wird und kontinuierlich einem Dampferzeuger zugespeist wird. Große Mengen von Speisewasser werden in Dampfkraftwerken benötigt. Der Dampfkessel erzeugt Wasserdampf, der zum Beheizen, für verfahrenstechnische Prozesse oder zum Antrieb einer Dampfturbine bzw. Dampfmaschine genutzt wird. Das Speisewasser wird so aufbereitet, dass für den Betrieb des Kessels schädliche Bestandteile des Wassers entfernt oder in Stoffe umgesetzt worden sind, die keine nachteilige Wirkung auf den Kesselbetrieb haben.

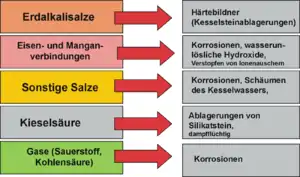

Schädliche Inhaltsstoffe des eingesetzten Wassers sind Salze der Erdalkalien, die bei höheren Temperaturen auf den Heizflächen ausfallen, eine Isolierschicht bilden und somit den Wärmeübergang behindern. Dies führt zu einer Überhitzung mit der Folge von thermischen Spannungsrissen. Darüber hinaus kann der Kesselstein sicherheitsrelevante Ausrüstungsteile durch Ablagerung außer Funktion setzen. Die im Wasser gelösten Gase O2 und CO2 führen zu Korrosionen. Bei Durchlaufkesseln wird das gesamte Speisewasser verdampft. Bei diesem Kesseltyp müssen deshalb alle gelösten Inhaltsstoffe des Rohwassers aus dem Speisewasser entfernt werden. Es darf daher nur Deionat (= Reinwasser ohne Inhaltsstoffe) verwendet werden.

Je nach Nutzung des Dampfes kann mehr oder weniger Dampf als Kondensat wieder als Speisewasser genutzt werden. In einem Dampfkraftwerk müssen die Verluste durch Absalzung und thermische Entgasung durch Zusatzwasser ausgeglichen werden. In verfahrenstechnischen Anlagen wird teilweise der Dampf zur Direktbeheizung genutzt, so dass kein Kondensat zur Weiterverwendung zur Verfügung steht.

Das Speisewasser besteht aus dem wiederverwendeten Kondensat und aufbereitetem Zusatzwasser.

Kondensat

Das Kondensat wird in dem Kondensatbehälter aufgefangen und mittels Kondensatpumpen dem Speisewasserbehälter zugeführt. Die Qualität des wiederverwendeten Kondensates muss gegebenenfalls überprüft werden, wenn ein Fremdstoffeinbruch – z. B. an einem undichten Wärmeübertrager – möglich ist.

Beim Antrieb von Dampfmotoren ist das Kondensat mit Öl belastet. Wenn größere Mengen Öl in das Kesselwasser gelangen, besteht die Gefahr der Überhitzung der Heizflächen, da das Filmsieden bei niedrigeren Wärmestromdichten einsetzt. Das Öl muss mechanisch durch Aufschwimmen abgetrennt werden und Reste durch Aktivkohlefilter adsorbiert werden.

In Abhängigkeit von den möglicherweise eindringenden Stoffen kann eine automatische Trübungsüberwachung oder Leitfähigkeitsmessung eingesetzt werden, die ein 3/2-Wege-Ventil ansteuert und das Kondensat dem Entspanner zuführt. Diese Einrichtung ist bei einem Betrieb ohne ständige Beaufsichtigung (TRD 604) vorgeschrieben. Bei Hochdruckkessel (Betriebsdruck > 64 bar) ist insbesondere bei Durchlaufkessel eine Aufbereitung der Kondensate erforderlich. Ungelöste Bestandteile wie Eisenoxide, die vom Werkstoff der Rohre durch Korrosion bzw. Erosion abgelöst werden, und Salzspuren, die vom Kühlwasser im Kondensator bzw. in diversen Wärmeübertragern in das Dampf-/Kondensatsystem gelangt sind, müssen entfernt werden. Typische Anlagen für die Kondensataufbereitung sind Kerzenfilter (für Entfernung ungelöster Partikel) und Mischbettfilter (für die Entfernung von gelösten Salzen).

Förderung

Zwischen Speisewasserbehälter und Eintritt des Speisewassers in den Dampferzeuger befinden sich eine oder mehrere Speisewasserpumpen, die das Speisewasser fördern.

Behandlung

Thermische Entgasung

In der Regel wird das Speisewasser in einem Entgaser, der auf dem Speisewasserbehälter angeordnet ist, entgast. Hierdurch werden die schädlichen Gase Sauerstoff und Kohlendioxid weitgehend entfernt. Für die Entgasung wird der physikalische Umstand genutzt, dass mit zunehmender Temperatur die Löslichkeit von Gasen in Flüssigkeiten sinkt. Weitergehende Informationen zum physikalischen Vorgang der Entgasung sind unter Entgasung (Dampf- und Heißwassertechnik) angeführt.

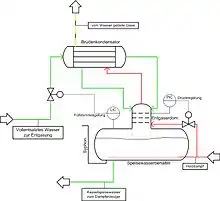

Die Entgasung des Speisewassers wird überwiegend bei Überdruck (p = 0,1–0,4 bar/Ü) und entsprechenden Sattdampftemperaturen von 102–108 °C angewendet. Der Speisewasserbehälter wird durch eine Dampflanze im Wasserraum zur Durchmischung der Flüssigkeit und durch Zugabe von Dampf im Gasraum beheizt. Auf dem Scheitel des Speisewasserbehälters ist ein Entgaserdom aufgeflanscht. Das kalte Zusatzwasser und das Kondensat werden auf das obere Verteilerblech geleitet und laufen über Rieselbleche in den Speisewasserbehälter. Im Gegenstrom strömt Dampf zum Kopf des Entgasers und erwärmt das eingeleitete Wasser. Dabei werden die gebundenen Gase freigesetzt und steigen mit dem Dampf nach oben. Die aufsteigenden Brüden entweichen am Kopf des Entgasers und werden als Fegedampf bezeichnet. Zur Nutzung der Enthalpie der Brüden wird bei größeren Anlagen ein Brüdenkondensator eingesetzt. Durch die Kondensation des Wasserdampfes in den Brüden wird das aufbereitete Zusatzwasser vorgewärmt.

Der zulässige Druck des Speisewasserbehälters kann durch ein Sicherheitsventil oder ein Siphon abgesichert werden. Ein Siphon kann nur bei Entgasern bei Betriebsdrücken bis etwa 1,5 bar eingesetzt werden, da sonst die Rohrschleife (notwendig für die erforderliche statische Wassersäule als Gegendruck) zu hoch wird. Die Verwendung eines Siphon hat jedoch den Vorteil, dass bei Versagen der Zuflussregelung eine Überfüllung des Speisewasserbehälters nicht auftreten kann.

Außer der vorstehend beschriebene Entgasung bei einem Druck von > 1,0 bar gibt es Vakuumentgaser. Diese sind vom Aufbau und der Wirkungsweise weitgehend mit Druckentgasern vergleichbar. Der Betriebsdruck liegt in Abhängigkeit von der Betriebstemperatur unter 1,0 bar. Das Vakuum wird durch Vakuumpumpen (überwiegend Wasserringpumpen und/oder Dampfstrahler) erzeugt. Bei zu entgasenden Kondensaten mit einer Rohkondensattemperatur von ca. 35–100 °C können auch sogenannte Entspannungsentgaser eingesetzt werden, die in der Bauweise weitgehend mit normalen Vakuumentgasern vergleichbar sind.

Chemische Entgasung

Neben der vorstehend angeführten physikalischen Entgasung ist für das Zusatzwasser auch eine katalytische Entgasung möglich. Hierbei wird ein Harz, das mit einem Schwermetall aus der Platingruppe beladen ist, als Katalysator verwendet.[1] Als Reduktionsmittel wird Wasserstoff oder Hydrazin benutzt. Die Sauerstoffentfernung erfolgt in einem Filter, der in der Bauweise mit einem Ionenaustauschfilter vergleichbar ist. Die Betriebstemperatur bei diesem Verfahren liegt normalerweise bei 10–30 °C.

Geringe Sauerstoffgehalte in Kondensaten von Kesselanlagen in der Industrie und Kraftwerken werden ebenfalls chemisch abgebunden. Die Zugabe der Reduktionsmittel erfolgt nach Kondensator und zur Entfernung von Restsauerstoff nach Entgaser. Durch diese Behandlung werden Anlageteile aus dem Werkstoff Eisen vor Korrosionen durch Sauerstoff geschützt. Durch eine Dosierung nach Entgaser können geringe Restgehalte von ca. 5–10 ppb Sauerstoff chemisch noch weiter reduziert werden.

Für diese Art der Sauerstoffentgasung sind folgende Chemikalien geeignet und gebräuchlich:

- Natriumsulfit

- Diethylhydroxylamin (DEHA)

- Hydrazin

- Morpholin

- 2-Butanonoxim auch als Methylethylketoxim bezeichnet

- Ascorbinsäure als Ammoniumascorbat

- Carbodihydrazid (auch als Carbohydrazid bzw. Diaminoharnstoff bezeichnet)

Bis auf Natriumsulfit (Na2SO3) sind diese Chemikalien dampfflüchtig und können in Systemen mit Zwangsdurchlaufkessel eingesetzt werden. Die Verwendung von Natriumsulfit dagegen ist auf Anlagen mit Umlaufkesseln und Heißwasserkreisläufen beschränkt.

Bis in den 1980er Jahren wurde überwiegend Hydrazin verwendet. Da bei der Reaktion von Hydrazin mit Sauerstoff nur Stickstoff und Wasser gebildet wird, ist es eine optimale Chemikalie für die Sauerstoffentfernung. Da aber Hydrazin gemäß Gefahrstoffverordnung zu den krebserregenden Chemikalien gehört, werden zunehmend die ungefährlicheren anderen Mittel verwendet. Nachteilig bei diesen Ersatzmitteln ist jedoch, dass diese organische Abbau- und Spaltprodukte wie organische Säuren, Kohlenstoffdioxid, Aldehyde oder Ketone bilden. Der COD-Gehalt im Wasser-Dampfkreislauf wird dadurch erhöht und die Qualität verschlechtert.

Kaltentgasung

Neben der klassischen thermischen Entgasung und der chemischen Entgasung bietet auch die Kaltentgasung eine Möglichkeit, gelösten Sauerstoff aus dem Speisewasser zu entfernen. Gerade für Schnelldampferzeuger-Anlagen bietet sich diese Methode an, da, gerade bei wenig bis gar keinem rückgeführten Kondensat, das Weichwasser zur Entgasung nicht aufgeheizt werden muss, sondern, bereits sauerstoffarm, im Speisewasserbehälter eingeleitet wird und hier dann auf teuren Sauerstoffbinder nahezu verzichtet werden kann. Da das Speisewasser bei Schnelldampferzeugern im Regelfall nicht höher als 95 °C erwärmt wird und auch eine ordnungsgemäße Durchmischung, welche notwendig wäre, um chemischem Sauerstoffbinder eine garantierte Wirkung zukommen zu lassen, sehr selten eingesetzt wird, ist die Kaltentgasung die einzig wirksame Methode, hier auf die benötigten Werte zu kommen.

Weitere Behandlung des Speisewassers

Eine Speisewasseraufbereitung mit einer Austauschenthärtung muss durch Entfernen oder Bindung des Sauerstoffs und durch Wasserkonditionierungsmittel ergänzt werden, die die Resthärtebildner abbinden. Meistens werden die Gase (Sauerstoff, Kohlenstoffdioxid) durch eine thermische Entgasung am Speisewasserbehälter entfernt. Durch Zugabe von Natriumsulfit wird der Restsauerstoff chemisch in Natriumsulfat umgesetzt. Auch Hydrazin kann für die chemische Abbindung von Sauerstoff verwendet werden. Durch Zugabe von Trinatriumphosphat werden die Härtebildner abgebunden und als Schlamm ausgeschieden. Eine pH-Wertanhebung erfolgt durch Zugabe von Ätznatron oder Ammoniak. Die Dosierung von Salzen wie Trinatriumphosphat und Ätznatron ist allerdings nur bei Trommelkesseln zulässig. Für Durchlaufkessel ist nur die Verwendung von dampfflüchtigen Chemikalien möglich, da Salze im Bereich der Restwasserverdampfung auf den Heizflächen auskristallisieren würden.

Um die Wasseraufbereitung zu vereinfachen, werden diese Wasserkonditionierungsstoffe meistens als fertiges Gemisch geliefert. Diese Mittel werden in Kunststoffbehälter abgefüllt und mittels Membranpumpen in den Speisewasserbehälter oder in das Zusatzwasser gepumpt. Um eine gleichmäßige Dosierung zu erhalten, wird die Pumpe gleichzeitig mit der Speisepumpe angesteuert. Die Fördermenge der Dosierpumpe wird so eingestellt, dass im Kesselwasser ein Überschuss der Komponenten der Aufbereitungsmittel nachweisbar ist.

Zusatzwasser

Das verwendete Zusatzwasser muss aufbereitet werden, um eine schädliche Wirkung der Inhaltsstoffe auf den Kessel zu unterbinden.

Je nach Anwendungsfall und insbesondere in Abhängigkeit vom Betriebsdruck des Kessels wird zwischen folgenden Aufbereitungsstufen unterschieden:

- salzhaltiges Speisewasser,

- salzarmes Speisewasser,

- salzfreies Speisewasser.

Aus dem Zusatzwasser müssen zuerst unlösliche Bestandteile entfernt werden. Grobe Bestandteile können durch Rechen oder in Absetzbecken entfernt werden. Die feineren Bestandteile werden durch Filtration oder Flockung entfernt.

| Härtebereich | Bezeichnung | Gesamthärte |

|---|---|---|

| 1 | weich | 0 bis 1,3 mmol/l |

| 2 | mittelhart | 1,4 bis 2,5 mmol/l |

| 3 | hart | 2,6 bis 3,8 mmol/l |

| 4 | sehr hart | 2,6 bis 3,8 mmol/l |

In Brunnenwässer und Oberflächenwässer treten oftmals schädliche Mengen von Eisen- und Manganverbindungen auf, die durch Oxidation in schwerlösliche Oxide umgewandelt werden und Ablagerungen bilden. Gelöstes Eisen und Mangan wird entfernt, wenn das Wasser belüftet wird und die dabei entstandenen wasserunlösliche Hydroxide in einem Kiesfilter abgeschieden werden. Im Rohwasser gelöster Sauerstoff und freie Kohlensäure verursachen insbesondere bei Anlagekomponenten aus Stahl Korrosionen und müssen entfernt werden.

Innere Speisewasseraufbereitung

siehe Hauptartikel: Innere Speisewasseraufbereitung

Innere Speisewasseraufbereitung bedeutet eine Aufbereitung des Wassers im Kessel. Bis auf die vorher abgeschiedenen Feststoffe gelangen alle Bestandteile des eingesetzten Wassers in den Kessel. Der Sauerstoff muss durch Natriumsulfit oder andere geeignete Mittel und Kohlenstoffdioxid durch Ätznatron abgebunden werden. Dem Speisewasser werden Phosphate zugeführt, die mit den Härtebildnern reagieren und Calcium- bzw. Magnesiumphosphat bilden, das sich als Schlamm auf der Kesselsohle sammelt. Der Kessel muss daher oft abgeschlämmt werden. Diese Form der Wasseraufbereitung ist nur bei Großwasserraumkesseln ohne Rauchrohre (Flammrohrkessel) und Dampflokomotivkesseln als einzige Maßnahme zulässig und hat somit kaum noch Bedeutung.

In heutigen Kesselanlagen werden Härtebildner und gelöster Sauerstoff aus dem Speisewasser vor der Zuführung zum Kessel weitgehend entfernt (s. u. äußere Speisewasseraufbereitung). Die verbliebenen schädigenden Wasserbestandteile werden durch Wasserkonditionierungsmittel umgewandelt, die insbesondere Natriumsulfit, Phosphate und basische Bestandteile zur Anhebung des pH-Wertes enthalten.

Äußere Speisewasseraufbereitung

Äußere Speisewasseraufbereitung bedeutet, dass die ungewünschten Inhaltsstoffe des eingesetzten Wassers vor der Zuführung in den Dampfkessel physikalisch oder chemisch entfernt oder in Verbindungen umgesetzt werden, die am Kessel und den Dampfverbrauchern keinen Schaden hervorrufen.

In modernen Wasseraufbereitungsanlagen werden Ionenaustauscher eingesetzt. Diese bestehen aus Behältern, die mit kugelförmigen Kunstharzen mit einem Korndurchmesser von 0,3–1,5 mm gefüllt sind. Die Austauscher arbeiten regenerativ; das bedeutet, dass der Ionenaustauscher nach einer Regenerierung wieder in den ursprünglichen unbeladenen Zustand zurückgesetzt wird. Die Regenerierung erfolgt durch Behandlung mit Säuren, Laugen oder Salzen. Oft werden Doppelaustauscher eingesetzt, so dass bei der Regeneration eines Austauscher der andere genutzt werden kann. Vor der Behandlung mit Chemikalienlösungen erfolgt häufig eine Rückspülung der Austauscher. Durch diese Rückspülung werden abfiltrierte Verunreinigungen und Harzabrieb entfernt. Weiterhin erfolgt eine Auflockerung des Harzbettes, wodurch eine Kanalbildung während der Regeneration vermieden wird.

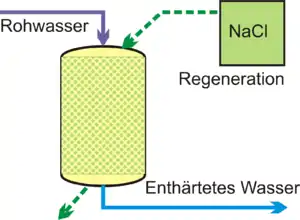

Austauschenthärtung

Für kleinere und mittlere Dampfkesselanlagen bis mittleren Dampfdrücken (ca. 32 bar) wird nur eine Austauschenthärtung mit einer nachgeschalteten Chemikalienkonditionierung und Entgasung vorgenommen. Diese Enthärtung erfolgt in einem Kationenaustauscher, da hier die positiven Erdalkaliionen ausgetauscht werden. Der Austauscher wird mit preisgünstigem Kochsalz regeneriert. Die Härtebildner Calcium und Magnesium, die bei der Beladung an das Ionenaustauschharz angelagert wurden, werden durch das Natriumion des Regenerationsmittels Kochsalz ersetzt. Für die Regeneration wird 8–10%ige Kochsalzlösung eingesetzt. Diese muss im Überschuss (180–250 % der Gleichgewichtsmenge) erfolgen, um einen Natriumionenüberschuss einzustellen, der vom Gleichgewichtszustand zwischen Calcium- und Natriumionen in der Austauschermasse abweicht. Es wird somit ein chemischer Zwang zur Bindung der Calciumionen im Harz und Abgabe der Natriumionen ausgeübt. In dem Austauscher besteht der chemische Zwang, die freie Enthalpie durch den Ionenaustausch zu verringern.

Es wird ein Restgehalt von < 0,01 mmol/l an Erdalkalien erreicht. Bei der Austauschenthärtung werden die Härtebildner ersetzt und somit wird der Salzgehalt dieses aufbereiteten Wassers nicht reduziert. Der mit dem Wasser beaufschlagte Kessel muss daher entsprechend abgesalzt werden, damit ein bedenkliches Aufschäumen des Kesselwassers vermieden wird. Problematisch ist die Anwendung der Austauschenthärtung beim Einsatz von Wasser mit sehr hoher Gesamthärte und hohem Gehalten an Natriumsalzen. Durch die Enthärtung mittels Ionenaustausch werden die Anionen – Hydrogencarbonate, Chloride und Sulfate – nicht vermindert. Das Speisewasser enthält dann hohe Gehalte von diesen Natriumsalzen und wirkt korrosiv auf die Eisenwerkstoffe des Kessels, den Rohrleitungen und den Wärmeübertragern.

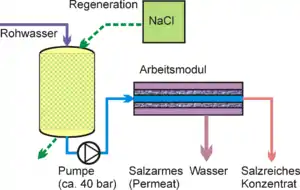

Umkehrosmose

Eine in letzter Zeit oft angewandte Methode der Teilentsalzung ist die Umkehrosmose, da hier im Vergleich zu Ionenaustauschern auf eine Regeneration verzichtet werden kann und ein kontinuierlicher Anlagenbetrieb möglich ist. Voraussetzung für den Einsatz ist eine vorgeschaltete Enthärtung des Wassers. Das Wasser muss klar und frei von unlöslichen Fremdstoffen, insbesondere frei von organischen Verunreinigungen, sein, um ein Verblocken der Membranen zu vermeiden. Das Prinzip der Umkehrosmose beruht darauf, dass der Diffusionswiderstand der Poren der eingesetzten Membranen für die kleineren Wassermoleküle wesentlich geringer ist als der Widerstand der größeren im Wasser gelösten Ionen. Das Wasser wird mit einem höheren Druck in die mit einer Membran ausgerüsteten Module geleitet. Die Höhe des erforderlichen Druckes ist abhängig vom Salzgehalt des Rohwassers und dem verwendeten Typ der Membrane. Üblicherweise liegt der Druck bei Süßwasser bei ca. 20±5 bar. Bei Meerwasser beträgt der Druck ca. 50±20 bar. Wasser und ein Anteil insbesondere der kleineren Salz-Ionen diffundieren durch die Membran und bilden das Permeat, das als teilentsalztes Wasser zur Verfügung steht. Der Permeatanteil des eingesetzten Wassers beträgt 70–90 %. Den Rest bildet das salzreiche Konzentrat, das nicht durch die Membran diffundiert ist. Dieser Anteil wird verworfen.

Ionenaustausch

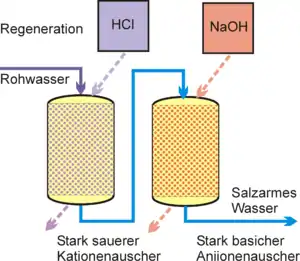

Um eine Entsalzung des Speisewassers zu erreichen, wird das Zusatzwasser durch einen stark sauren Kationenaustauscher in der Wasserstoffform und anschließend durch einen stark basischen Anionenaustauscher geleitet. In dem Kationenaustauscher werden die Kationen abgebunden und durch die im Harz angelagerten Wasserstoffionen (H+) ersetzt. Hinter dem Austauscher liegen somit die Anionen als freie Säure vor. In dem basischen Austauscher in der Hydroxylform werden die Anionen gebunden und durch ein Hydroxylion (OH−) ersetzt. Der stark basische Anionenaustauscher ist auch in der Lage, Kohlen- und Kieselsäure abzubinden.

Natürliche Wässer, die kolloidales Siliciumdioxid (SiO2) enthalten, können bei der Aufbereitung zu Kesselspeisewasser Probleme verursachen.[2] Besonders bei der Vollentsalzung mit Ionenaustauscher ist dies zu berücksichtigen. Nichtionogene Verbindungen werden von Ionenaustauschharzen nicht oder nur geringfügig aus Wässern entfernt. Bei der Aufbereitung derartige Wässer muss deshalb eine zusätzliche Flockungsstufe zur Entfernung dieser Kolloide dem Ionenaustausch vorgeschaltet werden.

Der Kationenaustauscher wird bei der Erschöpfung durch Salz- oder Schwefelsäure regeneriert; für den Anionenaustauscher wird Natronlauge verwendet.

Mit dieser Anordnung können alle dissoziierten Stoffe (Salze, Säuren, Laugen) aus dem Wasser entzogen werden. Bei Wässern mit einem hohen Anteil von Hydrogencarbonaten wird zwischen den beiden Austauschern ein CO2-Rieseler einbezogen, um den Anionenaustauscher zu entlasten. Die erzielbare Restleitfähigkeit einer Kationen-Anionen-Austauscheranordnung liegt bei < 10 μS/cm.

Vollentsalzung

Eine Vollentsalzung des Wassers mit einer Leitfähigkeit unter 0,2 μS/cm wird durch die in Ionenaustausch beschriebene Anordnung mit CO2-Rieseler erreicht, wenn hinter dem Anionenaustauscher zusätzlich ein Mischbettfilter installiert wird. In dem Filter sind Kationen- und Anionenaustauscher kombiniert. Zur Optimierung der Vollentsalzung und Reduzierung der Mengen an Regenerationsmittel werden in den Aufbereitungsschritten zusätzlich schwach saure und schwach basische Anionentauscher vor den stark sauren bzw. basischen Tauschern vorgeschaltet. Das vollentsalzte Wasser wird auch als Deionat bezeichnet. Moderne Vollentsalzungsanlagen arbeiten überwiegend nach dem Gegenstromprinzip. Hierbei sind die Fließrichtungen bei Beladung und Regeneration im Harzbett entgegengesetzt. Bei Verwendung von Mehrkammerbehältern können schwach und stark saure Kationenharze bzw. Anionenharze kombiniert werden. Hierdurch wird bei nur geringem Chemikalienüberschuss – häufig kleiner 105 % des theoretischen Wertes – ein bereits weitgehend ionenfreies Deionat ohne Mischbettfilter mit einer Leitfähigkeit von < 1,0 µS/cm erzeugt.

Anforderungen an die Speisewasserqualität

Ein störungsfreier langjähriger Betrieb für Dampfkessel und Dampfkraftwerke ist für die wasser- und dampfdurchströmten Anlagekomponenten (Rohrleitungssysteme, Kesselrohre, Wärmeaustauscher, Behälter, Turbinen, Pumpen und Kondensatoren) nur zu erreichen, wenn Korrosionen an allen Anlageteilen so weit wie möglich verhindert werden. Neben der richtigen Auswahl und Kombination von geeigneten Werkstoffen ist eine optimale Speise- und Kesselwasserqualität hierfür Voraussetzung. Generell ist für das Speisewasser folgendes zu beachten:

- Werkstoffe aus Eisen und Kupfer sind nur gegen Wasser und Dampf beständig, wenn dichte und rissfreie Oxiddeckschichten an der Grenzschicht Medium / Metall vorhanden sind

- die besonders erosionsfesten Schutzschichten aus Magnetit werden nur bei Wassertemperaturen ab 200 °C gebildet; die Löslichkeit des Magnetits steigt bei pH-Werten < 9,4[3]

- Die Korrosionsrate von Eisenwerkstoffen hat ein Minimum bei einem pH-Wert von > 9,1,[4] das Minimum der Korrosionsrate für Kupferwerkstoffe in Gegenwart von Ammonium liegt bei einem pH-Wert von 8,5[5]

- der Verteilungskoeffizient der Alkalisierungsmittel, beispielsweise für Ammoniaklösung, ist für die flüssige und die dampfförmige Phase unterschiedlich. In der Dampfphase von Umlaufkesseln ist der Gehalt an Ammoniak deutlich höher als in der Wasserphase. Im Kondensator (Kondensat) werden deshalb örtlich deutlich höhere Ammoniakgehalte auftreten. Dies kann bei messingberohrten Kondensatoren zu starken Korrosionen führen.[6]

- für möglichst niedrige Korrosionsraten muss der Gehalt an Elektrolyten (Salze) im Wasser und Dampf so niedrig wie möglich sein,[7] entsprechend einer Leitfähigkeit ≤ 0,2 µS/cm. Die von Alkalisierungsmitteln verursachte Leitfähigkeit ist dabei nicht berücksichtigt.

- der Gehalt an gelöstem freien Sauerstoff im System sollte normalerweise < 0,005 mg/l betragen; bei Wässer mit pH-Werten von 7,0 bis 9,0 ist die Korrosionsrate bei salzfreien Wässern (< 0,2µS/cm Leitfähigkeit) jedoch bei Sauerstoffgehalten von 0,15–0,30 mg/l[4] geringer

- von besonders großer Bedeutung ist in der Praxis der gewählte pH-Bereich während des Betriebes für die Wasser- und Dampfphasen im System.

Die vorstehend angeführten Voraussetzungen sind teilweise widersprüchlich. Deshalb sind für optimale Verhältnisse Kompromisse notwendig, die das gesamte System mit den unterschiedlichen Werkstoffen und Temperaturverhältnissen berücksichtigen. Folgende Qualitäten für das Speisewasser sind in Deutschland für Hochdrucksysteme und die Betriebsphase üblich:

- Neutrale-Fahrweise

- Kombi-Fahrweise

- Alkalische-Fahrweise

- Hoch-AVT-Fahrweise. (AVT = All Volatile Treatment)

Nachfolgende Tabelle mit Basisdaten zu den Fahrweisen:

| Fahrweise | pH-Wert / O2-Gehalt | Dosierung von | Korrosionsrate | Systemhinweis°1 |

|---|---|---|---|---|

| Neutrale-Fahrweise[8] |

|

|

|

nur möglich bei elektrolytfreien Verhältnissen mit ≤ 0,20 µS/cm°2 im Gesamtsystem |

| Kombi-Fahrweise[8] |

|

|

|

angewendet bei Systemen mit Eisen und messingberohrtem Kondensator |

| Alkalische-Fahrweise[8] |

|

|

|

überwiegend angewendet bei Systemen, die frei von kupferhaltigen Werkstoffen sind |

| Hoch-AVT-Fahrweise[9] |

|

|

Gesamt-Fe |

angewendet in den Sekundärsystemen der Kernkraftwerke mit Druckwasserreaktoren |

°1Hinweis: In einer Untersuchung von Anfang der 1990er Jahre in Deutschland[10] werden für die unterschiedlichen Fahrweisen folgende Zahlen für die Anwendung angegeben:

- Neutrale-Fahrweise: 17 Anlagen

- Kombi-Fahrweise: 65 Anlagen

- Alkalische-Fahrweise: 150 Anlagen

°2Hinweis: direkt gemessene Leitfähigkeit; bei den Fahrweisen mit Ammoniumhydroxid-Dosierung: nach stark saurem Kationenaustausch zur Entfernung des Ammoniumhydroxids vor der Messung

Richtlinien für Kessel- und Speisewasser

Die erforderliche Qualität dieser Wässer ist in Richtlinien festgelegt. Besonders folgende Richtlinien sind bei Betrieb der unterschiedlichen Kesseltypen und Druckstufen zu beachten:

- VGB-Richtlinien für Speisewasser-, Kesselwasser- und Dampfqualität für Kraftwerke / Industriekraftwerke (VGB = VGB Power Tech)

- Technische Regeln für Dampfkessel -TRD- vom Deutschen Dampfkesselausschuss (DDA) und dem Verband der Technischen Überwachungs-Vereine (VdTÜV). In der TRD 611 werden beispielsweise die Daten für Dampferzeuger der Gruppe IV angegeben.

Die Daten für Großraumwasserkessel sind in der folgenden Liste angeführt:

Anforderungen an Speisewasser für Großwasserraumkessel nach EN 12953 Teil 10 (außer Einspritzwasser)

| Parameter | Einheit | Speisewasser für Dampfkessel mit Feststoffgehalt | Zusatzwasser für Heißwasserkessel | |

|---|---|---|---|---|

| Betriebsdruck | bar | > 0,5 bis 20 | >20 | Gesamtbereich |

| Aussehen | Klar, frei von Schwebstoffen | |||

| pH-Wert bei 25 °C | > 9,2 | > 9,2 | > 7 | |

| Gesamthärte (Ca + Mg) | mmol/l | < 0,01 (PS < 5 bar bis 0,05) | < 0,01 | < 0,05 |

| Eisen | mg/l | < 0,3 | < 0,1 | < 0,2 |

| Kupfer | mg/l | < 0,05 | < 0,03 | < 0,1 |

| Kieselsäure (SiO2) | mg/l | nicht festgelegt, nur Anhaltswerte für Kesselwasser relevant | – | |

| Sauerstoff | mg/l | < 0,05 | < 0,02 | – |

| Öl / Fett | mg/l | < 1 | < 1 | < 1 |

Literatur

- W.J.F. van der Wal: In: VGB Kraftwerkstechnik. Jg. 1969, Heft 3, S. 296–299.

- Fritz Mayr: Kesselbetriebstechnik. 10. Auflage. Verlag Dr. Ingo Resch, 2003, ISBN 3-930039-13-3, S. 394–397.

Einzelnachweise

- P. Thomas: Betriebserfahrungen mit der katalytischen Reduktion. In: VGB Kraftwerkstechnik. 61, 1981, Heft 1, S. 59–61.

- L. Braunstein, K. Hochmüller, K. Sprengler: Die Bestimmung kolloidaler Kieselsäure im Wasser. In: VGB Kraftwerkstechnik. Jg. 62, Sept. 1982, Heft 9, S. 789.

- A. Bursik u. a.: In: VGB Kraftwerktechnik. Jg. 60, 1980, Heft 6, S. 487.

- A. Bursik, G. Resch: In: VGB Kraftwerktechnik. Jg. 61, 1981, Heft 4, S. 288.

- P .H. Efferts, W. Fichte, B. Szenker, G. Resch, F. Burgmann, E. Grünschläger, E. Beetz: Kombinierte Sauerstoff/Ammoniak-Konditionierung von Wasser-Dampfkreisläufen. In: Der Maschinenschaden. Jg. 51, 1978, Heft 3, S. 116.

- R. Turyna, V. Svarc: Beitrag zur Überprüfung einiger Gleichungen der Dissoziations- und Verteilungskoeffizienten von Ammoniak. In: VGB Kraftwerktechnik. Jg. 62, 1982, Heft 1, S. 459.

- A. Bursik: In: VGB Kraftwerktechnik. Jg. 62, 1982, Heft 1, S. 41.

- A. Bursik: In: VGB Kraftwerktechnik. Jg. 62, 1982, Heft 1, S. 40.

- A. Dörr, S. Odar, P. Schub: In: VGB Kraftwerktechnik. Jg. 66, 1986, Heft 11, S. 1059.

- A. Bursik, H. Kittel: In: VGB Kraftwerkstechnik. Jg. 72, 1992, Heft 2, S. 166.