Kreiselpumpe

Eine Kreiselpumpe ist eine Strömungsmaschine (Pumpe) mit einer rotierenden Welle, die dynamische Kräfte zur Förderung eines Fluids nutzt. Die Radialkreiselpumpe nutzt neben der tangentialen Beschleunigung des Mediums die in der radialen Strömung auftretende Fliehkraft. Aus diesem Grund wird sie auch Zentrifugalpumpe genannt. Axialkreiselpumpen fördern hingegen parallel zur Antriebswelle.

Siehe auch Axialverdichter und Zentrifugalkompressor (Radialverdichter) für gasförmige Medien.

Typen

Folgende Pumpentypen gelten als Kreiselpumpen:

- Radialpumpen,

- Diagonalpumpen (auch Semiaxialpumpen genannt),

- Seitenkanalpumpen,

- Peripheralradpumpen,

- Axialpumpen (auch Propellerpumpen genannt).

Die Fachgemeinschaft Pumpen und Verdichter im Verband Deutscher Maschinen- und Anlagenbau (VDMA) verzeichnet über 400 verschiedene Pumpenkonstruktionen.

Funktionsprinzip

Ein Experiment erläutert die Funktion der Radialkreiselpumpe: Rührt man mit einem Löffel in einem mit Wasser gefüllten Glas, so sinkt der Druck im Zentrum, zugleich steigt die Flüssigkeit am Rand des Glases durch den dort herrschenden höheren Druck (siehe Zentrifugalkraft) nach oben. Hätte das Glas eine seitliche Bohrung oder einen Überlauf oberhalb des ursprünglichen Pegels, würde dort Wasser ausfließen. Der Löffel ist in diesem Beispiel mit dem Laufrad zu vergleichen.

Die zu fördernde Flüssigkeit wird bei den Kreiselpumpen hauptsächlich quer zur Welle des Antriebs bewegt (radiale Strömung), in Richtung der Achse meist nur beim Pumpeneinlass.

Mit einseitig offenem Laufrad und weitem Gehäuse können zu Lasten der Effizienz auch mit Feststoffen vermischte Flüssigkeiten (z. B. Abwasser) gefördert werden. Ein Maß für die zulässige Feststoffgröße ist der sogenannte Kugeldurchgang, angegeben als maximaler Durchmesser einer Kugel, die die Pumpe passieren kann.

Eigenschaften

Folgende Parameter charakterisieren eine Pumpe:

- Fördermenge Q

- Förderhöhe H

- Kupplungsleistung P

- Wirkungsgrad

- Haltedruckhöhe NPSH am Eintritt

- Drehzahl n

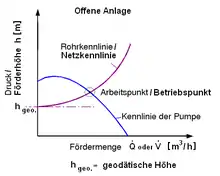

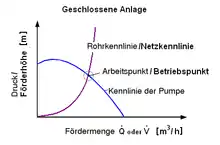

Die Kennlinie einer Kreiselpumpe beschreibt den Zusammenhang zwischen Druckerhöhung und Fördermenge (siehe Grafik rechts, blaue Kurve). Der höchste Druck wird bei einer Kreiselpumpe bei Fördermenge Null erzeugt. Das ist dann der Fall, wenn die Pumpe gegen einen geschlossenen Schieber fördert. Kombiniert mit der Kennlinie des angeschlossenen Rohrnetzes ergibt sich der Arbeitspunkt als Schnittpunkt von Pumpen- und Rohrnetzkennlinie. Durch Hintereinanderschaltung mehrerer Kreiselpumpen addiert sich der Förderdruck, durch Parallelschaltung die erzielbare Fördermenge. Drehzahländerungen der Pumpen verändern sowohl die Fördermenge als auch den Druck und damit die Leistungsaufnahme. Affinitätsgesetze: Q~n; H~n²; P~n³.

Saugverhalten

Standard-Kreiselpumpen müssen vor dem Anlaufen mit Medium gefüllt sein. Gerät während des Betriebs mehr Luft als die kritische Menge (Radialkreiselpumpe 8–10 Vol.-%) in die Saugleitung, bricht die Förderung in der Regel zusammen. Es gibt besondere Konstruktionen wie Zellenspülpumpen oder Jetpumpen, die, wenn sie gefüllt sind, die Saugleitung selbständig entlüften können.

Eine Seitenkanalpumpe ist selbstansaugend. Sie kann bis zu 100 Vol.-% Gasanteil fördern, solange ein Rest Fluid in der Maschine verbleibt, der einen Flüssigkeitsring bildet.

Kavitation

„Unter Kavitation (engl.cavitation) versteht man die Bildung dampfgefüllter Hohlräume (Dampfblasen) in einer strömenden Flüssigkeit und das schlagartige Zusammenfallen (Implosion) der Dampfblasen. Die Kavitation in einer Pumpe führt zur Verminderung der Förderleistung und im Extremfall zur völligen Unterbrechung des Förderstroms. Bei längerem Kavitationsbetrieb werden die Lager und die Gleitringdichtungen der Pumpe stark belastet und verschleißen schnell. Insbesondere das Laufrad und das innere Pumpengehäuse werden durch Materialabtrag zerstört.“[1]

Bauarten

Die Einteilung der Kreiselpumpen erfolgt nach der Form der Laufräder, Stufenzahl, Gehäuseaufbau, Antrieb oder auch Fördermedium. Da es für jede Pumpenkomponente verschiedene Bauformen gibt, ergibt sich eine Vielzahl von möglichen Kombinationen und daher eine große Vielfalt an Kreiselpumpen.

Laufrad

Das zentrale Bauteil einer Pumpe ist das Laufrad, das die mechanische Energie als Impuls an das Fluid übergibt. Die Laufradform bestimmt, wie die Strömung aus der Pumpe austritt. Man unterscheidet radiale, halbaxiale und axiale Laufräder. Pumpen mit einem axialen Laufrad werden Propellerpumpen genannt. Bei der Schaufelform unterscheidet man Laufräder mit einfach und mit räumlich gekrümmten Schaufeln.

Sonderformen sind Radialräder mit axial vorgezogenen Schaufeln und Halbaxialräder mit einstellbaren Schaufeln.

Hinsichtlich der Bauform des Laufrades werden geschlossene, halboffene und offene Formen unterschieden bzw. Formen mit und ohne eine Deck- und Tragscheibe. Bei einem geschlossenen Laufrad wird die Laufradschaufel auf beiden Seiten mit je einer Scheibe verbunden. Dies erhöht den hydraulischen Wirkungsgrad und stabilisiert das Rad. Aufgrund dieser Vorteile ist es das am häufigsten eingesetzte Laufrad. Allerdings können Luftblasen nur schlecht mitgefördert werden. Diese sammeln sich durch die Fliehkräfte im Zentrum und verstopfen das Laufrad.

Kann ein Laufrad nicht genügend Druck aufbauen, kann man bei radialen und halbaxialen Pumpen mehrere Laufräder hintereinander montieren. Diese Pumpen nennt man mehrstufig. Es ist auch möglich, Laufräder doppelflutig zu bauen. Dabei werden ein oder mehrere Laufräder jeweils gespiegelt, was die axial wirkenden Kräfte größtenteils aufhebt.

Einteilung der Kreiselpumpen nach Bauart

Die nachfolgende Tabelle zeigt das Einsatzspektrum der einzelnen Bauformen.

| (Spezifische Drehzahl) | Laufradtyp | Laufradform | Max. Förderhöhe | Max. Wirkungsgrad |

|---|---|---|---|---|

| 7 – 30 | Radialpumpe | 800 m (bis 1200 m) | 40 – 88 % | |

| 50 | Radialpumpe | 400 m | 70 – 92 % | |

| 100 | Radialpumpe | 60 m | 60 – 88 % | |

| 35 | Halbaxialpumpe | 100 m | 70 – 90 % | |

| 160 | Halbaxialpumpe | 20 m | 75 – 90 % | |

| 160 – 400 | Axialpumpe | 2 – 15 m | 70 – 88 % |

Die (dimensionsbehaftete) spezifische Drehzahl bezieht sich auf die Förderhöhe von einem Meter, auf das Fördervolumen von einem Kubikmeter pro Sekunde und auf die Drehzahl von einer Umdrehung pro Minute. Laufräder mit hohen Werten werden als schnellläufig bezeichnet. Aus Ähnlichkeitsbetrachtungen folgt:

Die Bezeichnungen radial, halbaxial oder axial entsprechen der Strömungsrichtung beim Austritt des Laufrades. Bei axialen Laufrädern spricht man auch von einem Propeller.

Die radialen oder halbaxialen Laufräder mit Deckscheibe werden als geschlossene Laufräder bezeichnet (in der Tabelle die oberen fünf Beispiele). Ohne Deckscheibe wird von halboffenen Laufrädern gesprochen.

Die Art und die Größe von möglichen Feststoffteilchen sind entscheidend für die Auswahl des Laufrades (Beispiele: Abwasserpumpen, Dickstoffpumpe, Feststofftransport).

Das primitivstmögliche „Laufrad“ ist ein einfacher Balken. Das entspricht in etwa dem im Abschnitt Funktionsprinzip erwähnten Löffel. Der Wirkungsgrad ist hierbei gering.

Gehäuse

Hauptmerkmale des Gehäuses sind die Formen der Strömungszu- und -abführung zum Laufrad. Wichtig für die Funktion der Pumpe ist die Abführung der Strömung vom Laufrad. Dafür gibt es zwei Hauptformen: ein Leitrad mit Diffusor und ein Spiralgehäuse. Diese Strömungskanäle dienen dazu, die durch das Laufrad in der Strömung induzierte kinetische Energie in einen statischen Druck umzuwandeln.

Der konstruktiv nicht vermeidbare umlaufende Spalt zwischen Laufrad und Gehäuse bestimmt hauptsächlich den Wirkungsgrad. Weiterhin wird der Wirkungsgrad wesentlich von folgenden Faktoren mit beeinflusst:[2]

- Genauigkeit der praktischen Umsetzung der berechneten Geometrie für die Spirale und die Laufradschaufeln. Das wird mitbestimmt von der konstruktiven Gestaltung (geschlossen oder radial geteilte Spirale), der Wahl des Urformverfahrens und dem damit einhergehenden Modell- und Formenbau.

- Rauhigkeit der vom Strömungsmedium beaufschlagten Oberflächen in der Pumpe. Diese werden vom gewählten Urformverfahren beeinflusst, weil sie mechanisch kaum bearbeitbar sind. Bei der radial geteilten Spirale und dem offenen Laufrad hingegen ist eine spanende Bearbeitung möglich, so dass mit der Wahl des dafür gewählten Fertigungsverfahrens die zulässige Rauhigkeit nicht überschritten werden kann. Dies gilt sinngemäß auch für die Leitapparate bei mehrstufigen Pumpen.

- Wahl des Werkstoffes für Gehäuse und Laufrad. Mit gewalzten Materialien werden dichtere Materialienstrukturen gegenüber gegossenen Werkstoffen erreicht. Das geht in der Regel mit feiner erzielbaren Oberflächenrauhigkeiten ohne aufwändige Oberflächenveredelungsverfahren einher.

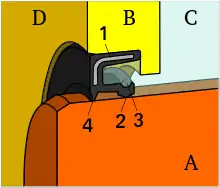

Wellendichtung

Die Welle muss gegen das Gehäuse abgedichtet werden. Die zulässige oder tolerierbare Leckage ist vom Medium abhängig. So ist der technische Aufwand bei giftigen oder korrosiven Medien sehr hoch.

Geschichtlich gesehen ist die Stopfbuchse die älteste Form der Wellenabdichtung. Eine Asbestschnur (heute PTFE) wird um die Welle gewickelt und in eine Kammer eingepresst. Zeigt sich, dass die Leckrate durch Verschleiß anwächst, dann wird der Pressstempel der Stopfbuchse nachgezogen. Ist das nicht mehr möglich, dann wird eine neue Dichtschnur eingelegt.

Seit etwa 1930 kam der Radialwellendichtring hinzu. Eine elastische Lippe berührt die drehende Welle. Damit dies mit ausreichender Pressung geschieht, ist im Innern des Dichtringes eine umlaufende Zugfeder angeordnet. Bei Verschleiß wird der Dichtring ausgetauscht. Heutige Dichtringe sind häufig aus PE oder PTFE.

Danach kam es zur Entwicklung der Gleitringdichtung. Zwei Platten (häufig aus Keramik) werden mit Federn aufeinandergepresst. Eine Platte ist fest mit dem Gehäuse verbunden, die andere dreht sich mit der Welle mit. Keramikplatten sind extrem hart und haben daher kaum Verschleiß. Mit vergleichsweise hohem konstruktiven Aufwand ergibt sich eine wartungsarme Lösung.

Eine berührungsfreie Dichtung ist die Labyrinthdichtung, die aber nur bei extremen Betriebsbedingungen, wie hohen Drehzahlen und Drücken und/oder Temperaturen, zum Einsatz kommt.

Im Sonderfall (etwa bei giftigen oder korrosiven Medien) setzt man Sperrflüssigkeiten oder -gase ein. Statt einer Leckageströmung von innen nach außen findet hier eine Strömung des Sperrmediums von außen nach innen statt. Das Sperrmedium muss dabei laufend ergänzt werden.

Als weiteres Dichtsystem für eine Kreiselpumpe kommt eine Magnetkupplung in Frage. Diese Pumpen werden als Magnetkupplungspumpen bezeichnet. Im Vergleich zu den dynamischen Dichtungen wird das Antriebsmoment berührungslos von Dauermagneten durch das Pumpengehäuse auf das Laufrad übertragen.

Antrieb

Kleinere Kreiselpumpen werden als kompakte Einheiten von Pumpe und Elektromotor mit gemeinsamer Welle angeboten (Dreh- oder Wechselstrom). Mittlere und auch größere Kreiselpumpen werden vom Pumpenlieferant auf einem genormten Montagerahmen angeboten. Auf diesen Rahmen wird dann vor Ort meist ein (genormter) Drehstromasynchronmotor zugefügt. Motor- und Pumpenwelle müssen gut fluchten und mit einer festen Kupplung verbunden werden.

In Kraftwerken werden auch Dampfturbinen als Pumpenantrieb genutzt. Dies gilt insbesondere für einen Teil der Kühlpumpen in einem Kernkraftwerk. Hier wird unterstellt, dass elektrische Energie im Notfall nicht zur Verfügung steht.

In speziellen Fällen gibt es auch andere Antriebe. Turbopumpen haben Gas- oder Wasserturbinenantrieb.

Einsatzgebiete

Wegen ihrer einfachen und robusten Bauart sind Kreiselpumpen weitverbreitet. Meistens finden sich Ausführungen als ein- oder mehrstufige Pumpen zur Trockenaufstellung oder als Tauchmotorpumpe, entweder für den mobilen oder stationären Einsatz.

Leistungsspektrum

Kreiselpumpen haben folgendes Leistungsspektrum:

- Durchflussraten etwa 0,00001 bis 60 m³/s

- Förderhöhen von etwa 1 bis 5000 m

- Drehzahlen von < 1000 bis 30000 1/min

Anwendungsbereiche

Verwendung finden Kreiselpumpen im Anlagen- und Maschinenbau, zur Wasserversorgung in Wasserwerken und Bewässerungssystemen, zur Wasseraufbereitung in Schwimmbädern, zur Entwässerung von Bergwerken und Gruben oder als Heizungs-Umwälzpumpe und in Kühlsystemen. Typische Anwendungen sind Entleerung von Kellern und Garagen bei Überflutung, Bewässerung von Feldern in der Landwirtschaft, Füllen und Leeren von Tanks oder Vorratsbehältern sowie Abpumpen von Schmutzwasser. Zudem finden sie sehr zahlreich und in genormten Ausführungen bei der Feuerwehr Anwendung („Feuerlöschkreiselpumpe“), insbesondere als tragbare Version mit eigenem Antriebsmotor in den Tragkraftspritzen, und als festeingebaute und vom Fahrzeugmotor angetriebene Ausführung in den Löschfahrzeugen (vgl. Löschgruppenfahrzeug, Tanklöschfahrzeug).

Große Kreiselpumpen werden in der Erdölförderung (Wasser-Einspritzung), in Erdölraffinerien, im Erdöltransport (Pipelines) und im Wasserbau beim Spülen eingesetzt. In Kraftwerken halten Kreiselpumpen den Wasserkreislauf aufrecht.

Geschichte

Eine Wasserfördermaschine, die laut dem italienischen Wissenschaftshistoriker Ladislao Reti „als Prototyp der Kreiselpumpe bezeichnet werden muss“, ist im Trattato di Architectura des italienischen Künstler-Ingenieurs Francesco di Giorgio Martini (um 1475) enthalten.[3] Im Jahr 1689 erfand der Physiker Denis Papin die Kreiselpumpe. Heute ist dies die weltweit meistverwendete Pumpenbauart. Die Armaturen- und Maschinenfabrik AG (AMAG) in Nürnberg baute die erste selbstansaugende Kreiselpumpe im Jahr 1916.[4]

Literatur

- Johann Friedrich Gülich: Kreiselpumpen. Handbuch für Entwicklung, Anlagenplanung und Betrieb. 3. korrigierte und ergänzte Auflage. Springer Verlag, Berlin u. a. 2010, ISBN 978-3-642-05478-5.

- Igor J. Karassik (Hrsg.): Pump Handbook. 3rd edition. McGraw-Hill Professional, New York NY u. a. 2001, ISBN 0-07-034032-3.

- Hans Schönherr: Die Roten Hefte, Heft 44a – Pumpen in der Feuerwehr: Teil I: Einführung in die Hydromechanik, Wirkungsweise der Kreiselpumpen. 4. Auflage. Kohlhammer, Stuttgart 1998, ISBN 978-3-17-015172-7.

- Christian Schwarze: Die Roten Hefte, Heft 44b – Pumpen in der Feuerwehr: Teil II: Feuerlösch-Kreiselpumpen, Zusatzausstattungen, Druckzumisch- und Druckluftschaumanlagen. 5. Auflage. Kohlhammer, Stuttgart 2005, ISBN 978-3-17-018605-7.

- Walter Wagner: Kreiselpumpen und Kreiselpumpenanlagen. 2. überarbeitete und erweiterte Auflage. Vogel Verlag, Würzburg 2004, ISBN 3-8023-1972-9.

Weblinks

Einzelnachweise

- Auszug aus dem Chemietechnik-Buch von Eckhard Ignatowitz unter Mitwirkung von Gerhard Fastert, 8. Auflage, Europa-Fachbuchreihe für Chemieberufe. Verlag Europa Lehrmittel

- Johann Friedrich Gülich, Kreiselpumpen: Handbuch für Entwicklung, Anlagenplanung und Betrieb, ISBN 978-3-642-40031-5

- Ladislao Reti: Francesco di Giorgio Martini's Treatise on Engineering and Its Plagiarists. In: Technology and Culture. Bd. 4, Nr. 3, 1963, ISSN 0040-165X, S. 287–298 (290).

- Franz-Josef Sehr: Entwicklung des Brandschutzes. In: Freiwillige Feuerwehr Obertiefenbach e. V. (Hrsg.): 125 Jahre Freiwillige Feuerwehr Obertiefenbach. Beselich 2005, ISBN 978-3-926262-03-5, S. 117–118.