Dampfkraftwerk

Ein Dampfkraftwerk ist ein Kraftwerk zur Stromerzeugung, bei der die thermische Energie von Wasserdampf in einer Dampfturbine (früher auch in einer Kolbendampfmaschine) ausgenutzt wird. Zu einem Dampfkraftwerk gehören eine Wärmequelle, ein Dampferzeuger, eine Turbine mit einem Generator, und eine Einrichtung zur Kühlung des heißen Dampfs.

Die Dampfkraftwerksarten unterscheiden sich hauptsächlich nach ihrer Wärmequelle. Kohlekraftwerke, Ölkraftwerke und Gas-und-Dampf-Kombikraftwerke verbrennen fossile Brennstoffe. In Kernkraftwerken wird die Hitze durch Kernspaltung erzeugt. Und in den selteneren Sonnenwärmekraftwerken stammt die Wärme von der Sonne.

Viele Dampfkraftwerke dienen ausschließlich der Stromerzeugung: Braunkohlekraftwerke und Kernkraftwerke vor allem für Grundlast; Steinkohlekraftwerke vor allem für Mittellast; Gaskraftwerke vor allem für Spitzenlast. Gaskraftwerke lassen sich schneller anfahren und regeln als Kohlekraftwerke oder Kernkraftwerke und sind dadurch besser für den Lastfolgebetrieb geeignet als diese.

Prozessbeschreibung

Grundprozess

| Dampferzeuger Dampf | |||||||||

| Dampfturbine Dampf | |||||||||

| Kondensator Wasser | |||||||||

| Speisepumpe Wasser | |||||||||

Der zum Betrieb der Dampfturbine notwendige Wasserdampf wird in einem Dampfkessel aus zuvor gereinigtem und aufbereitetem Wasser erzeugt. Durch weiteres Erwärmen des Dampfes im Überhitzer nimmt die Temperatur und das spezifische Volumen des Dampfes zu. Vom Dampfkessel aus strömt der Dampf über Rohrleitungen in die Dampfturbine, wo er einen Teil seiner zuvor aufgenommenen Energie als Bewegungsenergie an die Turbine abgibt. An die Turbine ist ein Generator angekoppelt, der die mechanische Leistung in elektrische Leistung umwandelt. Danach strömt der entspannte und abgekühlte Dampf in den Kondensator, wo er durch Wärmeübertragung an die Umgebung kondensiert und sich als flüssiges Wasser an der tiefsten Stelle des Kondensators sammelt. Über die Kondensatpumpe und den Vorwärmer hindurch wird das Wasser in einen Speisewasserbehälter zwischengespeichert und dann über die Speisepumpe erneut dem Dampfkessel zugeführt.

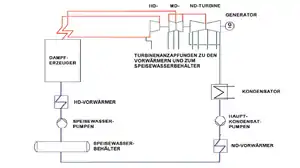

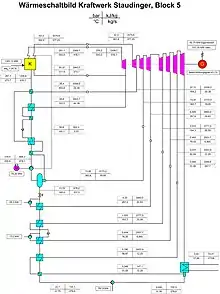

Wasser-Dampf-Kreisläufe in modernen Kraftwerken haben kompliziertere Schaltungen, um die Brennstoffenthalpie mit höchstem Wirkungsgrad in elektrische Leistung umzusetzen. Vor allem wird zum Vorwärmen des Speisewassers Verdampfungsenergie genutzt, indem aus der Turbine Dampf mit passendem Druck ausgekoppelt und in Wärmetauschern kondensiert wird. Siehe nebenstehendes Wärmeschaltbild.

Dampfkessel werden meist mit konventionellen Brennstoffen wie Öl, Erdgas, Steinkohle oder Braunkohle befeuert. Es gibt Kraftwerke, deren Hauptaufgabe die Müllverbrennung ist. Daneben werden die Dampfkessel großer Kraftwerke auch zur thermischen Entsorgung von flüssigen, brennbaren oder nicht brennbaren, Abfällen wie Öl-Wasser-Gemischen eingesetzt. Begünstigt durch Subventionen aus dem Erneuerbare-Energien-Gesetz (EEG) sind in den letzten Jahren eine Vielzahl von Biomassedampfkesselanlagen errichtet worden, in denen Frisch- und Altholz als Brennstoff eingesetzt werden.

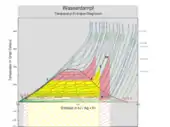

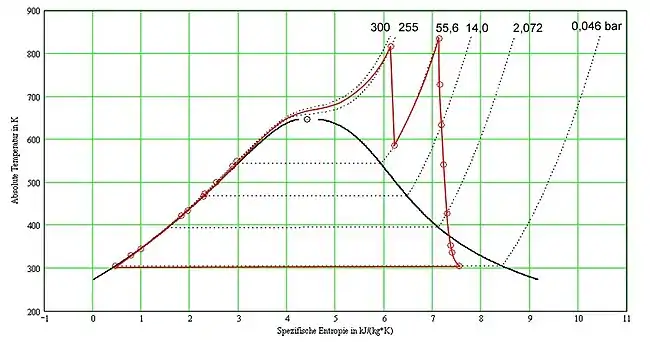

Dampfkessel können bis zu 830 kg Wasserdampf in der Sekunde erzeugen (knapp 1 kg/s pro daraus erzeugtem MW elektrisch). Der Kondensator steht mit seiner Bauform als Rohrbündelwärmeübertrager zumeist mit einem Kühlturm in Verbindung, über den die nicht mehr nutzbare Wärme des Dampfes mit Hilfe von Kühlwasser an die Umgebung abgegeben wird. Diese Anwendung des Dampfkraftwerk-Kreislaufes zur Stromerzeugung unterliegt den Gesetzmäßigkeiten der Thermodynamik, mit deren Hilfe auch eine Aussage über den Wirkungsgrad und möglichen Optimierungsschritten eines Dampfkraftwerkes gemacht werden kann. Diese Zusammenhänge können sehr anschaulich im Ts-Diagramm dargestellt werden.

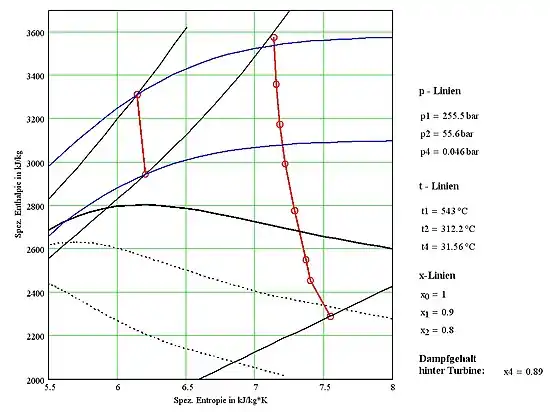

Dampfkraftwerksprozess im T-S-Diagramm und im H-S-Diagramm

Die Wärme ist das Produkt aus der Entropiedifferenz und der absoluten Temperatur. Trägt man die Zustandsänderungen eines Dampfkraftwerksprozesses (Clausius-Rankine-Prozess) in dem Temperatur-Entropie-Diagramm (TS-Diagramm) ein, dann stellt die Fläche unterhalb der Kurve die zugeführte (Zustandsänderung von links nach rechts) oder abgeführte Wärme (Zustandsänderung von rechts nach links) dar.

In dem Diagramm ist der Kraftwerksprozess (siehe Blockschaltbild) einmal ohne Zwischenüberhitzung (gelb) und mit Zwischenüberhitzung (rosa) dargestellt. Die Turbine wird als ideal (reversible Zustandsänderung) angenommen.

Die Eckpunkte des Kreisprozesses bezeichnen folgende Zustandsänderungen:

- 1–2: Druckerhöhung des Speisewassers

- 2–3: isobare Erwärmung des Speisewassers auf die Siedetemperatur

- 3–4: isobare Verdampfung

- 4–5: Überhitzung

- 5–6: Entspannung an der Turbine

- 6–1: Kondensation

nur Prozess mit Zwischenüberhitzung (rosa):

- 5–5a: Entspannung an der Hochdruckturbine

- 5a–5b: Zwischenüberhitzung

- 5b–6: Entspannung an der ND-Turbine (ND = Niederdruck)

In dem Diagramm kann die spezifische zugeführte und abgeführte Wärme (bezogen auf 1 kg Wasser) für die jeweiligen Prozessparameter als Fläche unterhalb der Kurve abgelesen werden. Unter Vernachlässigung der zugeführten technischen Arbeit an der Speisewasserpumpe, der Vernachlässigung von Wärmeverlusten und der Annahme einer idealen Turbine (reversible Entspannung) tritt folgender Enthalpieaustausch zwischen den Systemgrenzen des Kraftwerks und der Umgebung auf:

Die im Brennstoff enthaltene chemische Enthalpie wird umgesetzt in die technische Arbeit an der Turbinenwelle und die Abwärme im Rauchgas, sowie die Abwärme, die über den Kondensator abzuführen ist. Die schraffierten Flächen in dem Diagramm beschreiben die abzuführende Kondensationsenthalpie. Die nutzbare technische Arbeit wird durch die einfarbigen Flächen dargestellt. Der Wirkungsgrad des Dampfkraftprozesses kann abgeleitet werden aus:

Der Wirkungsgrad kann auf Grund des Zweiten Hauptsatzes der Thermodynamik den Carnot-Wirkungsgrad nicht überschreiten. Der Carnot-Wirkungsgrad wird aus den mittleren Temperaturen der Wärmezufuhr und der Wärmeabfuhr eines Prozesses gebildet. Beim Dampfkraftwerkskreislauf sind dies die gemittelte Wasser-Dampf-Temperatur im Kessel und die Kondensationstemperatur (wenn – wie oben geschehen – allein der Wasserkreislauf betrachtet wird) oder die gemittelte Rauchgastemperatur und die Umgebungstemperatur (wenn die Wärmeübertragung in die Bilanz mit einbezogen wird). Anhand des Diagramms kann der Wirkungsgrad des Prozesses berechnet werden, und es können Maßnahmen für eine Wirkungsgradoptimierung grafisch abgeleitet werden:

- Erhöhung des Dampfdruckes,

- Erhöhung der Frischdampftemperatur (FD-Temperatur)

- niedrige Kondensationstemperatur.

Die Zwischenüberhitzung (ZÜ) erhöht den Wirkungsgrad über die höhere mittlere Temperatur der Wärmezufuhr. Sie ist bei höheren Dampfdrücken sogar unverzichtbar, weil damit Erosion an den Schaufeln des „kalten Endes“ (letzte Schaufeln im Niederdruckteil) infolge zu hoher Dampfnässe vermieden wird. Der zulässige Anteil flüssigen Wassers im Abdampf liegt bei etwa 10 % (Dampfanteil x = 0,9).

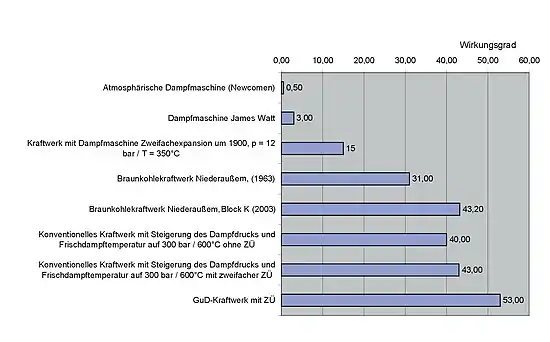

Wirkungsgrad

Die theoretische Beschreibung des Dampfkraftprozesses erfolgt mit dem Rankine-Zyklus.

Der Wirkungsgrad eines Dampfkraftwerkes hängt von den Ecktemperaturen ab, die der Dampf durchläuft. Eine weitere Optimierung ist möglich, wenn versucht wird, den realen Prozess durch Zwischenüberhitzung (evtl. mehrmals) und regenerative Speisewasservorwärmung (Entnahmen aus der Turbine) so weit wie möglich dem Carnot-Prozess anzunähern.

Mit der mittleren Temperatur der Wärmezufuhr, die sich aus den Ecktemperaturen des Prozesses (Speisewassereintritt, FD, ZÜ, und Kondensation) ergibt, kann für einen Dampfkraftwerksprozess mit dem Carnot-Faktor die Obergrenze des exergetischen oder Carnot-Wirkungsgrades abgeleitet werden.

mit:

- : absolute mittlere Temperatur der Wärmezufuhr in K

- : absolute Kondensationstemperatur in K

Für Dampfkraftprozesse aus der Entwicklungsgeschichte können folgende Carnot-Wirkungsgrade abgeleitet werden: Newcomen (Sattdampfprozess ohne regenerative Speisewasservorwärmung 100 °C / 30 °C): ; Dampfkraftwerk um 1900 (10 bar, 350 °C / 30 °C , mit idealer regenerativer Vorwärmung): ; Modernes Dampfkraftwerk mit Zwischenüberhitzung gemäß Wärmeschaltbild (256 bar, 543 °C / 562 °C/ 18 °C, Vorwärmung auf 276 °C): . Die tatsächlich erreichbaren Wirkungsgrade liegen deutlich niedriger.

Die Frischdampftemperatur lässt sich durch die Auslegung des Dampferzeugers beeinflussen. Eine weitere Steigerung der Temperatur am Überhitzer als Heizfläche mit der höchsten Temperatur lässt sich nur noch in kleinen Schritten umsetzen. Eine Frischdampftemperatur von 600 °C stellt derzeit die technische und betriebswirtschaftliche Grenze dar, da bei weiterer Steigerung der Überhitzer nicht mehr aus (teuren) austenitischen Stählen hergestellt werden könnte, sondern aus Werkstoffen auf Nickel-Basislegierungen, die extrem teuer sind. Derartige Großversuche laufen zurzeit; die dabei entstehenden Temperaturen von über 700 °C lassen die beteiligten Anlagenteile wie Rohrleitungen und Armaturen bereits sichtbar glühen.

Die Dampftemperatur am Austritt der ND-Kondensationsturbine wird durch den Kondensatordruck bestimmt, der möglichst niedrig liegen sollte. Die niedrigsten Kondensationsdrücke werden durch Wasserkühlung in einem Rohrbündelwärmeübertrager erreicht. In diesem Fall muss das Kraftwerk an einem Fluss, dem Wasser zu Kühlzwecken entnommen werden kann, errichtet sein. Die Einleittemperatur bei der Rückführung des Kühlwassers ist allerdings begrenzt. So kann es an heißen Sommertagen mit geringem Wasserstand im Gewässer vorkommen, dass die Kraftwerksleistung zurückgenommen werden muss. Die Rohrbündel des Kondensators verschmutzen durch Algenwachstum und Salzablagerungen und verschlechtern den Wärmeübergang auf der Kühlwasserseite. Die Rohre müssen deshalb gereinigt werden, wobei beispielsweise das Taprogge-Verfahren verwendet wird.

Eine niedrige Kondensationstemperatur wird auch bei der Verdunstungskühlung in Kühltürmen erreicht. Durch das Versprühen von Wasser und der eintretenden Verdunstung erfolgt eine Sättigung der Luft, so dass die Luft wegen der Abgabe der Verdampfungsenthalpie zusätzlich gekühlt wird. Auf diese Weise können niedrigere Kondensationstemperaturen erreicht werden. Bei der Verwendung von Luftkondensatoren (LuKo) liegen die Kondensationstemperaturen höher, da der Wärmeübergang zur Luft ohne Unterstützung durch Verdunstung schlechter ist. Die Kondensationstemperaturen liegen je nach Verfahren und Jahreszeit zwischen 25 °C und 40 °C, die entsprechenden Kondensationsdrücke mit 0,026 bis 0,068 bar, so dass der Kondensator immer auf Vakuum gefahren wird.

Moderne Steinkohle-Dampfkraftwerke haben einen Wirkungsgrad von bis zu 46 % (Braunkohle 43 %). Das heißt: Der größte Teil der eingesetzten Energie in Form von Wärme können zurzeit technisch nicht genutzt werden und gehen – hauptsächlich über den Kühlturm – verloren. Unterstellt man bei einer technisch realisierbaren Überhitzung von 700 °C eine Wärmezufuhr ausschließlich bei dieser Temperatur (was unrealistisch ist), so erreichte der Vergleichs-Carnot-Prozess einen Wirkungsgrad von 70 %. Der Abwärmeverlust von 30 % wäre dann physikalisch bedingt und könnte technisch nicht unterschritten werden. Das angestrebte Ziel vieler Firmen ist die 50-%-Marke, welche vor allem durch das Erhöhen der Temperatur erreicht werden soll.[1]

Neben möglichst hohen Eintrittstemperaturen des Frischdampfes, möglichst niedrigen Austrittstemperaturen des Abdampfes und der zweifachen Zwischenüberhitzung des Turbinendampfes spielt zur Verbesserung des Wirkungsgrades auch die regenerative Speisewasservorwärmung eine Rolle. Mit diesem Verfahren wird das Speisewasser mit Anzapfdampf aus der Dampfturbine vorgewärmt, bevor es in den Dampferzeuger zurückgeführt wird. In der Praxis werden bis zu sechs Turbinenanzapfungen vorgesehen; auf diese Weise vermeidet man die Mischung des kalten Speisewassers mit dem auf Verdampfungstemperatur stehenden Wasserinhalt des Dampferzeugers, womit eine deutliche Einsparung an Brennstoff einhergeht.

Nach der vom Bundesministerium für Wirtschaft in Auftrag gegebenen COORETEC-Studie können diese heutigen Wirkungsgrade vom Dampfkraftwerksprozessen durch konsequente Weiterentwicklung bis 2010 auf ca. 51 Prozent gesteigert werden und ab 2020 werden noch höhere Wirkungsgrade erwartet.[2]

Kraft-Wärme-Kopplung (KWK)

Die Nutzung der eingesetzten Primärenergie kann durch eine so genannte Kraft-Wärme-Kopplung verbessert werden. Die Turbine wird mit Gegendruck gefahren oder es wird eine Turbinenanzapfung eingerichtet, um Dampf bei einer für Wärmezwecke zur Erzeugung von Nah- oder Fernwärme geeigneten Temperatur (z. B. 100 °C / Druck = 1 bar (abs)) auszukoppeln. Durch den höheren Abdampfdruck sinkt der Wirkungsgrad der Stromerzeugung (kleinerer Carnotfaktor der zugeführten Verbrennungswärme). In der Summe werden jedoch beträchtliche Einsparungen an Primärenergie erzielt (geringere Abwärme im Kraftwerk und reduzierter Einsatz von Primärenergie zum Heizen). Dampfkraftwerke ohne Kraft-Wärme-Kopplung werden als Kondensationskraftwerke bezeichnet.

Der Grund für die reduzierten Exergieverluste durch KWK ist der geringe exergetische Anteil der Wärme, die in der Regel zur Raumheizung benötigt wird (das Temperaturniveau bezogen auf die Umgebungstemperatur ist niedrig). Wird die Wärme zum Heizen eines Raumes (bei 20 °C) durch Verbrennung bereitgestellt, so gehen bei einer Umgebungstemperatur von 0 °C ca. 93 % der Exergie des Brennstoffes verloren. Wird die Wärme aus dem Kraftwerk bei 100 °C ausgekoppelt, ist der Exergieverlust nur noch ca. 27 %.

Der Wirkungsgrad, der bei der Erzeugung von elektrischem Strom aus dem Einsatzbrennstoff erzielt wird, darf nicht mit dem thermischen Nutzungsgrad der Wärme aus dem Einsatzbrennstoff verwechselt werden.

Ein im Vergleich zur Verfeuerung von Brennstoff zum Verdampfen des Wassers wesentlich höherer Wirkungsgrad der Stromerzeugung kann durch die Nutzung von heißem Abgas aus einer Gasturbine erreicht werden. Solche aus Gas- und Dampfturbine bestehenden Kraftwerke nennt man Kombi-Kraftwerke oder auch GuD-Kraftwerke (Gas- und Dampf-Kraftwerke). Auch diese Anlagen werden als Heizkraftwerke (KWK) betrieben.

Weiterentwicklungen

In der Vergangenheit wurden immer wieder Überlegungen angestellt, das Arbeitsmittel Wasser durch andere verdampfende Stoffe im Dampfkraftwerk zu ergänzen. In erster Linie ist das Metall Quecksilber zu nennen, das in einem eigenen Dampfkreislauf zirkuliert, in einer eigenen Dampfturbine expandiert und danach seine Kondensationsenthalpie in einem eigenen Kondensator an einen Wasserdampfkreislauf abgibt. Die höchsten Werte für den Quecksilberdampfkreislauf betrugen bei den ab 1914 in den USA ausgeführten Anlagen 10 bar und 500 °C.

Weiterhin wurden um 1980 Studien in Auftrag gegeben, die in analoger Weise Drei-Kreis-Systeme aus dampfförmigem Kalium, Diphenyl und Wasser beinhalteten. Jedes dieser Arbeitsmittel wirkt dabei auf eine eigene Dampfturbine. Trotz hoher Wirkungsgrade derartiger Prozesse hat man bislang wegen der hohen Kosten auf die Ausführung eines solchen Dampfkraftwerkes verzichtet.

Neue Bedeutung gewannen alternative Arbeitsmittel durch Geothermie-Kraftwerke, weil dort nur selten Temperaturniveaus über 150 °C zur Verfügung stehen.

Siehe auch

Literatur

- Adolf J. Schwab: Elektroenergiesysteme – Erzeugung, Transport, Übertragung und Verteilung elektrischer Energie. Springer Verlag, 2006, ISBN 3-540-29664-6.

Einzelnachweise

- Pictures of the Future Frühjahr 2008, Energie für Milliarden: Hocheffiziente Kohlekraftwerke. Siemens AG, abgerufen am 29. Oktober 2014, 22:05

- Forschungs- und Entwicklungskonzept für emissionsarme fossil befeuerte Kraftwerke. Seite V, abgerufen am 12. Februar 2011