Fräswerkzeug

Ein Fräswerkzeug ist ein rotierendes Zerspanungswerkzeug zum Fräsen, das in der Fachsprache kurz Fräser genannt wird. Es verfügt zumindest über eine, meistens jedoch über mehrere Schneidkanten, die zumeist als Schneiden bezeichnet werden. Es wird auf Fräsmaschinen und Bearbeitungszentren eingesetzt. Im Gegensatz zum Bohrer, der nur in Richtung der Rotationsachse zerspant, werden Fräser zur Bearbeitung senkrecht oder schräg zur Rotationsachse eingesetzt. Manche Fräser haben Schneiden, die über ihren Mittelpunkt hinausgehen, und eignen sich somit auch mit Einschränkungen zum Bohren. Fräser existieren in zahlreichen verschiedenen Bauarten: Mit Schaft oder mit Bohrung, mit Wendeschneidplatten oder aus Vollmaterial, zum Schruppen oder Schlichten, Walzenfräser, Walzenstirnfräser, Planfräser und Eckfräser für die Herstellung ebener Flächen, profilierte für verschiedene Nuten, schmale für das Trennfräsen und viele mehr.

Die meisten Fräser bestehen durchgängig aus Schnellarbeitsstahl oder Hartmetall; manche haben stattdessen einen Grundkörper aus Stahl und eingeschraubte oder geklemmte Wendeschneidplatten. Diese können auch aus Hartmetall bestehen oder aus den wesentlich härteren Schneidkeramiken.

Schneidengeometrie

Wendelgezahnte Schaftfräser sind die am häufigsten eingesetzten Fräser. Meist haben sie einen Rechtsdrall der Schneiden, um die Späne über die zwischen den Schneiden liegenden Spanräume nach oben vom Werkstück wegzuführen. Ein großer Drallwinkel gewährleistet, dass eine Schneide erst außer Eingriff geht, wenn die nächste Schneide bereits im Schnitt ist, und dass die Schneide langsam in den Werkstoff eindringt. Dadurch wird die Schnittkraft der Schneiden gleichmäßiger, die Standzeit wird verlängert, und die Maschine läuft deutlich ruhiger.

Fräser können eine beliebige Anzahl an Schneiden besitzen, wobei einschneidige Fräser vorwiegend in der Kunststoffverarbeitung und manchmal auch in der Aluminiumverarbeitung Verwendung finden und auf hochtourig drehenden Fräsmaschinen eingesetzt werden, in der Hochgeschwindigkeitszerspanung mit Motorspindel mit bis zu 200.000/min.

Fräswerkzeuge schneiden am Umfang (Hauptschneide) und an der Fräserstirn (Nebenschneide). Fräser, die zum Eintauchen in das Material geeignet sind, haben stirnseitig eine über die Drehachse verlängerte Nebenschneide, während alle anderen Schneiden kurz vorher aufhören. Diese werden als Langloch (2–3 Schneiden)- oder Schaftfräser bezeichnet. Beim senkrechten Eintauchen muss jedoch mit verringertem Vorschub gearbeitet werden, da beim Fräser stirnseitig im Zentrum der Drehachse kein Schneiden stattfindet, sondern der Werkstoff dort gequetscht wird.

Schneidstoffe

Da sich die Schneiden eines Fräsers nicht wie beim Drehen ständig im Schnitt befinden, sondern bei jeder Umdrehung in den Werkstoff eintauchen und wieder hinausfahren, muss der Schneidstoff (der Werkstoff der Schneiden) eine hohe Zähigkeit bei schlagartiger Belastung und eine Unempfindlichkeit gegen extreme Temperaturschwankungen besitzen.

Schnellarbeitsstahl

Schnellarbeitsstahl (HSS oder nach neuer Normung HS) besitzt gegenüber Hartmetall den oft entscheidenden Vorteil einer höheren Zähigkeit und Kantenfestigkeit, was größere Spanwinkel erlaubt. Ein größerer Spanwinkel bedeutet einen kleineren Keilwinkel, wodurch die Schnittkraft sinkt und dünnere Späne möglich sind. Dünnwandige oder weiche Werkstücke lassen sich damit wesentlich besser bearbeiten. Wegen der guten Formgebungsmöglichkeiten des HSS lassen sich daraus nahezu alle erdenklichen Fräser anfertigen. Je nach Anwendungsfall können sie mit verschiedenen Hartstoffbeschichtungen versehen sein.

Hartmetall, Keramik und Cermet

- Vollfräser aus Hartmetall sind über pulvermetallurgisches Sintern hergestellte Werkzeuge für spezielle Fräsarbeiten an hochfesten Edelstählen oder gehärteten Stählen, bei denen sich der Einsatz von Wendeschneidplatten wegen fehlender Formgebungsmöglichkeiten verbietet.

- Werkzeuge mit Wendeschneidplatten aus Hartmetall oder Keramik erhöhen die Wirtschaftlichkeit beträchtlich, da bei Werkzeugverschleiß nicht das komplette Werkzeug, meist ein Messerkopf, getauscht, sondern nur die darauf montierten Schneidplatten gedreht bzw. gewechselt werden müssen.

- Fräser aus Cermet sind zwar verschleißfest, haben sich aber aufgrund der geringen Biegebruchfestigkeit nicht durchgesetzt.

Bei Hartmetallschneidstoffen ist für Kühlung zu sorgen, da deren Schneidfähigkeit bei hoher Temperatur stark abnimmt, während der Verschleiß hingegen ansteigt. In der Praxis bedeutet dies, dass Kühlflüssigkeit mit bis zu 14 bar den Fräser abkühlt (Sattstrahlkühlung). In vielen Fällen kann eine ausreichende Versorgung mit Kühlflüssigkeit speziell beim Fräsen jedoch nicht gewährleistet werden und es kommt zu einer starken thermischen Wechselbelastung. Als Folge treten Kamm- und Querrisse im Hartmetall auf. Dies kann nur durch den Verzicht auf Kühl- und Schmiermittel verhindert werden.

Bei den sehr warmharten Schneidkeramiken, die extrem empfindlich auf Temperaturwechsel und Thermoschockbeanspruchung reagieren, wird außer in seltenen Sonderfällen immer auf eine Kühlung verzichtet. Bei den gekühlten Keramiken kommt hinzu, dass aufgrund der Temperaturdifferenz zwischen ungekühlter, vom Kühlschmierstoff nicht erreichter Schneidenkante und dem gekühlten Rest der Schneidplatte infolge der Wärmespannung Haarrisse auftreten und damit die Standzeit wesentlich herabgesetzt wird.

Polykristalliner Diamant und polykristallines kubisches Bornitrid

- Polykristalliner Diamant (PKD / engl. PCD) ist eine synthetisch hergestellte, extrem harte, untereinander verwachsene Masse von Diamantpartikeln mit Zufallorientierung in einer Metallmatrix. Es wird durch Zusammensintern von ausgewählten Diamantpartikeln bei hohem Druck und hohen Temperaturen hergestellt. PKD kommt zum Einsatz als Schneidstoff in Zerspanungswerkzeugen der Holz-, Kunststoff- und Nichteisenmetall-Bearbeitung. PKD-Schneiden bieten die höchste Standzeit und sind vor allem bei höheren Stückzahlen meist die wirtschaftlichste Lösung.

- Polykristallines kubisches Bornitrid (PKB / engl. PCBN) ist ein synthetisch hergestellter Verbundwerkstoff aus kubischem Bornitrid (cBN) mit keramischer Binderphase. Zur Herstellung von PCBN werden cBN-Mikronkörnungen aus hexagonalem Bornitrid bei hohen Temperaturen und Drücken synthetisiert. Polykristallines kubisches Bornitrid wird weit verbreitet eingesetzt, bei der Bearbeitung einer großen Vielfalt harter und/oder abrasiver FE-Werkstückmaterialien. PCBN ist bis zu hohen Temperaturen chemisch inert und reagiert, anders als PKD, nicht mit dem Eisen in eisenhaltigen Materialien.

Unterscheidung nach Art der Aufnahme

Die Fräser werden nach der Art der Mitnahme (Aufsteck- oder Schaftfräswerkzeug), nach der Lage und Form der Schneiden (z. B. Walzenstirnfräswerkzeug) und dem Zweck (z. B. Nutenfräswerkzeug) unterschieden. Aufsteckfräser weisen eine Bohrung auf, mit welcher sie zwischen Stellringen und abschließender Mutter auf einem Fräserdorn sitzen. Schaftfräser bieten unter Umständen mehr Präzision, da sie über Spannzange und Spannzangenfutter in der Maschinenspindel oder mittels Schrumpfen des Fräserdornes befestigt werden und damit gute Koaxialität zur Spindelachse gewährleistet ist.

Folgende Fräser sind allgemein in Gebrauch:

- Schaftfräser

- Walzenfräser mit Spannschaft an jedem Ende, zum Fräsen von Planflächen

- Langlochfräser, zum Fräsen von Keilnuten und Taschen

- Schaftfräser, zum Fräsen tiefer Nuten, Konturen zum Anfasen und Gesenkfräsen

- T-Nuten-Fräser, zum Fräsen von T-Nuten

- Schlitzfräser, zum Fräsen von Scheibenfedernuten

- Winkelfräser, zum Fräsen von Winkelführungen

- Aufsteckfräser

- Walzenfräser, zum Fräsen von Planflächen

- Walzenstirnfräser, zum Fräsen von Ecken und Planflächen

- Prismenfräser, zum Fräsen von Prismenführungen

- Halbrundprofilfräser, zum Fräsen von Halbrundführungen

- Messerköpfe, zum Fräsen von Ecken und Planflächen (Fräsköpfe mit Wendeschneidplatten)

- Scheibenfräser, zum Fräsen von Schlitzen, Nuten und zum Trennen

Unterscheidung nach Bearbeitungsart

Man unterscheidet zwischen Schrupp- und Schlichtfräsern.

Schruppfräser

Schruppfräser sind leicht am unterbrochenen Profil der Werkzeugschneide zu erkennen, die ein schnelles Brechen des Spanes ermöglicht und daher nicht für die Herstellung einer gleichmäßigen und hohen Oberflächengüte geeignet sind. Weiter gibt es oft auch eine Spanleitstufe auf der Spanfläche, über die der abgetragene Span fließt. Ziel ist jeweils ein kurzspanendes Verhalten des abgetragenen Materials zu erreichen, das zwar Vibrationen und damit schlechtere Oberflächengüten begünstigt, aber dafür gegenüber einem langspanenden Verhalten andere wesentliche Vorteile – allen voran die wesentlich bessere Spanabfuhr – ergibt. Aufgrund des guten Zeitspanvolumens eignen sich Schruppfräswerkzeuge hervorragend für Arbeitsgänge, bei denen es gilt, bis auf ein Schlichtaufmaß möglichst effektiv und schnell Material vor einem Arbeitsgang mit einem Schlichtfräswerkzeug abzunehmen und wenn eine besonders hohe Maßgenauigkeit und Oberflächengüte nicht erforderlich ist.

Schlichtfräser

Schlichtfräser besitzen üblicherweise keine Profilierung der Schneide oder der Spanfläche, die ein kurzspanendes Verhalten besonders begünstigt. Aufgrund der Regelmäßigkeit der Werkzeugschneide, der hohen Drehzahl bei gleichzeitig niedriger Vorschubgeschwindigkeit des Fräswerkzeugs sowie des geringen Spanvolumens aufgrund des geringen Schlichtaufmaßes, je nach Anwendung von 1 bis 0,01 mm, ergibt sich eine hohe Maßhaltigkeit und eine glatte Oberfläche. Das Gleichlauffräsen, das mit den praktisch spielfreien Vorschüben von CNC-Maschinen mit Kugelgewindetrieb möglich ist, verbessert das Ergebnis zusätzlich.

Ein gravierender Nachteil von Schlichtfräswerkzeugen ist die sehr schnelle Abnutzung der meist besonders scharfen Werkzeugschneiden.

Unterscheidung nach Verwendungszweck

Fräser können für die unterschiedlichsten Einsatzzwecke verwendet werden. Die bekanntesten Anwendungen für Fräser sind:

- Planfräser zum Überfräsen planer Flächen

- Fräser für Nuten

- Gewindefräser

- Gravierfräser

und Kugelfräser für den Formenbau

Unterscheidung nach Bauart

Im Wesentlichen wird zwischen Vollfräswerkzeugen und Trägerwerkzeugen für Wendeschneidplatten unterschieden.

Vollfräswerkzeuge

Unter einem Vollfräser versteht man ein Fräswerkzeug, das am Werkzeugkörper selbst die spanabhebenden Schneiden trägt. Sie können entweder aus HSS oder aus Hartmetall gefertigt sein. Verschlissene Schneiden an Vollfräsern können durch Werkzeugschleifen für den weiteren Gebrauch aufgearbeitet werden.

Trägerwerkzeuge

Trägerwerkzeuge sind meist aus mittelfesten unvergüteten Stählen hergestellte Aufnahmen für Wendeschneidplatten. Die Schneidplatten aus Hartmetall, Keramik oder Diamant (PKD) sind entweder einzeln angeschraubt oder geklemmt und können je nach Geometrie der Schneidplatte bis zu achtmal wiederverwendet werden. Bei Trägerwerkzeugen mit internem Kühlsystem versorgen Kühlmittelbohrungen jede Schneidplatte einzeln mit Kühlflüssigkeit. Es gibt sie in verschiedenen Ausführungen, beispielsweise als Messerkopf. Diese Aufnahmen sind sehr langlebig, teuer und im Schadensfall lohnt eine Instandsetzung meist.

Scheibenfräser

Scheibenfräser haben einen scheibenförmigen Grundkörper. Der Durchmesser ist also deutlich größer als die Breite. In der Mitte haben sie eine Bohrung zur Aufnahme eines Fräsdorns zur Befestigung an der Maschine. Die Übertragung des Drehmomentes erfolgt über eine Längsnut in axialer Richtung oder über eine Quernut in radialer Richtung. Sie besitzen Schneiden auf dem Umfang und mindestens einer der Stirnseiten, meistens auf beiden. In den Grundkörper, der meist aus Stahl besteht, sind Sitze für Schneidplatten eingearbeitet, sowie Spankammern zur Aufnahme der Späne und Auskammerungen, die Klemmen zur Fixierung der Platten aufnehmen. Der Durchmesser reicht von 50 bis 550 mm und die Fräserbreiten von 4,2 bis 45 mm. Die Anzahl der Zähne schwankt von 4 bis 50 und hängt ab vom Umfang und der Zahnteilung.[1][2]

Scheibenfräser eignen sich zur Fertigung von tiefen, langen, offenen Nuten und für rechtwinklige Absätze. Mit besonders schmalen Scheibenfräsern, die als Trennfräser bezeichnet werden, kann man auch Werkstückteile abtrennen ähnlich wie mit einer Kreissäge. Sie haben Breiten von nur 1,6 bis 6 mm und Durchmesser von 50 bis zu 350 mm. Trennfräser verfügen über Mitnehmerringe, um die axiale Lage zu stabilisieren, da sie zu Schwingungen neigen. Normale Scheibenfräser haben im Bereich der Bohrung einen axial überstehenden Bund, der die Werkzeugaufnahme verbreitert, so die seitliche Stabilität sicherstellt und eine sichere Übertragung des Drehmomentes gewährleistet. Er begrenzt jedoch auch die herstellbare Nutentiefe.[3]

Scheibenfräser lassen sich sowohl auf Waagrecht- als auch auf Senkrecht-Fräsmaschinen einsetzen. Geradverzahnte Fräser eigen sich nur für geringe Schnitttiefen; schrägverzahnte auch für größere. Die Schneiden sind dabei abwechselnd nach links und rechts geneigt, damit sich die axialen Kräfte möglichst ausgleichen. Außerdem dringen bei Schrägstellung die Schneiden nur allmählich in den Werkstoff ein, was zu geringeren Schwingungen führt. Scheibenfräser eignen sich für alle metallischen Werkstoffe. Sie sind sehr produktiv: Häufig reicht die von der Maschine zur Verfügung gestellte Leistung nicht aus um die Möglichkeiten der Fräser auszunutzen.[4]

Es gibt Ausführungen nach DIN 885 als Vollmetallfräser aus Schnellarbeitsstahl in den Typen H, N und W (für harte, normale und weiche Werkstoffe). Sie können unbeschichtet oder mit TiN oder TiCN beschichtet sein. Wendeplattenfräser haben eine große Bandbreite verschiedener Schneidstoffe und Plattengeometrien zur Verfügung. Die Platten werden entweder direkt in den Grundkörper geschraubt oder geklemmt, oder sie werden in austauschbare Kassetten eingefügt. Die Platten werden an jedem Zahn abwechselnd links und rechts eingesetzt, jedoch derart, dass sie sich am Umfang überlappen. Daher ist die minimale Breite auch auf etwa 4 mm bei Plattenbreiten von 2,4 mm begrenzt. Für breitere Nuten können breitere Platten eingesetzt werden.[5]

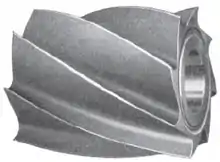

Schaftfräser

Schaftfräser haben einen integrierten Schaft, der in der Fräseraufnahme der Maschine eingespannt wird. Die Durchmesser sind etwa fünf bis zehnmal kleiner als die Schneidlänge. Sie existieren in vielen verschiedenen Bauformen und eigen sich für die Fertigung von Schlitzen, Nuten, Taschen, Aussparungen, Gesenken und Hohlformen. Die Stirnseite ist typischerweise derart gestaltet, dass eine oder mehrere Schneiden „über Mitte“ schneiden, weshalb sie auch bedingt zum Bohren geeignet sind. Dies ist nötig zur Herstellung von Langlöchern, geschlossenen Nuten und Taschen. Schaftfräser sind dazu gedacht, tiefe Formen zu erzeugen, und arbeiten mit großer axialer Schnitttiefe, weshalb die Vorschubkraft sehr groß werden kann. Diese führt zu einer seitlichen, elastischen Verbiegung des Fräsers, was die erreichbaren Toleranzen einschränkt. Beim Fräsen im Vollen erfolgt die Biegung entgegen der Vorschubrichtung, sodass die erreichbaren Genauigkeiten hoch sind. Beim Umfangs- und Eckfräsen können die Kräfte jedoch sehr groß werden, sodass die Flächen nochmals mit einem Schlichtschritt oder mit geringeren Vorschüben überfräst werden müssen.[6] Die erhältlichen Durchmesser reichen von 1 bis 30 mm; Wendeplattenwerkzeuge sind ab 15 mm erhältlich. Es gibt die Ausführungen „kurz“, „lang“ und „extra lang“. Vollhartmetall-Kleinstfräser gibt es bereits ab Durchmessern von 0,05 mm, für das sogenannte Mikrospanen oder Mikrofräsen.[7] Sowohl Schlicht- als auch Schruppfräser können innenliegende Bohrungen enthalten für die Zufuhr von Kühlschmierstoffen und ermöglicht den Einsatz der Minimalmengenkühlschmierung.[8]

Schruppfräser

Beim Schruppen soll möglichst viel Material pro Zeit entfernt werden, das Zeitspanvolumen soll also möglichst hoch sein. Daher werden große Schnitttiefen in axialer und radialer Richtung genutzt. In axialer Richtung liegen sie etwa bei 0,7 × D bis 1,5 × D und in radialer Richtung bei bis zu 0,4 × D. Der Spiralwinkel liegt zwischen 20° und 50°. Bei weichen Werkstoffen entstehen dabei Späne, deren Länge die axiale Schnitttiefe übersteigt. Daher sind auf dem Umfang Spanteilernuten angebracht, die die Späne in kleinere Teile brechen und so die Spanabfuhr verbessern. Nebeneffekte sind die geringere Schneidenbelastung und der bessere Zugang von Kühlschmiermittel zu den Schneiden. Bei der Form der Spanteilernuten wird unterschieden zwischen rundem Profil für die schwere Schruppbearbeitung von sehr zähem Material und flachen Profil für mittlere Belastungen und härtere Werkstoffe. Im Bereich der Schneidenecke, dem Übergang von den Stirn- zu den Umfangsschneiden, liegen hohe Belastungen vor. Die Ecken sind daher oft abgerundet oder angefast.[9]

Schlichtfräser

Schlichtfräser bestehen üblicherweise aus Schnellarbeitsstahl oder Hartmetall. Nur in seltenen Ausnahmen kommen Cermets und Keramik zum Einsatz. Cermets werden für das Schlichten von Stahl bis zu einer Härte von 50 HRC genutzt, Keramiken für Gusswerkstoffe. Siliziumnitrid-Keramik wird für Nickelbasis-Legierungen eingesetzt bei Schnittgeschwindigkeiten von 500 m/min aufwärts.

Die Schlichtfräser sind in zahlreichen Geometrien erhältlich: mit zylindrischem oder konischem Schneidteil, mit ebener oder gerundeter Stirnschneide, verschiedene Drallwinkel, Schneidenzahlen, Schneidteilgeometrien und Schneidkantenverrundungen. Somit ist für jede praktisch relevante Schlichtaufgabe ein passender Fräser vorhanden.[10]

Schneidstoffe

Die meisten Schaftfräser bestehen aus Vollmaterial oder aus Schnellarbeitsstahl (beschichtet oder unbeschichtet), manche auch aus Hartmetall oder Cermets. Bei Fräsern in Wendeplattenbauweise kommen auch Keramiken zum Einsatz.[11] Da sich die Schnittlinien bei mehrreihigen Werkzeugen am Umfang überschneiden, sind mit Wendeplattenfräsern nur geringere Oberflächenqualitäten möglich. Mit Einreihigen sind auch hohe Qualitäten möglich.[12]

Schäfte

Es gibt glatte zylindrische Schäfte und zylindrische Schäfte mit einem Gewinde am Ende. Außerdem gibt es noch den Weldon-Schaft (ein zylindrischer Schaft, mit einer flachen Vertiefung für bessere Übertragung des Drehmomentes) und den Whistle-Notch-Schaft der ebenfalls seitlich spannt. Zylindrische Schäfte werden gespannt im Spannzangenfutter und Schrumpffutter. Beim Spannen wird keine Seitenkraft übertragen. Außerdem gibt es Sonderfutter für innere Kühlschmierstoffversorgung.[13]

Fräsköpfe / Messerköpfe

Fräsköpfe, die auch als Messerköpfe bezeichnet werden, sind aufsteckbare Fräswerkzeuge zum Planfräsen. Messerköpfe bestehen aus einem Grundwerkzeug mit der Maschinenschnittstelle und der Schneidenaufnahme. Ältere Messerköpfe hatten eingelötete Schneiden aus Hartmetall, moderne haben austauschbare Wendeschneidplatten aus meist Hartmetall, manchmal auch aus Keramik. Je nach Anordnung und Winkel der Schneiden zählen sie zu den Stirnfräsern oder zu den Stirn-Umfangsfräsern aber nicht zu den Umfangsfräsern.[14]

Bei Fräsköpfen wird unterschieden zwischen Planfräsern mit einem Werkzeug-Einstellwinkel zwischen 45° und unter 90° und Eckfräsern mit genau 90°. Diese eignen sich auch für das Stirn-Umfangsfräsen. Am häufigsten kommen Platten mit einem Winkel von 75° vor. Mit Keramik-Schneiden eignen sich Fräsköpfe auch für das Hartfräsen oder Hartzerspanen, mit denen hohe Genauigkeiten und Oberflächenqualitäten erreichbar sind. Es kann dann statt des Schleifens als letzter Arbeitsgang ausgeführt werden. Fräsköpfe mit runden Schneidplatten eignen sich auch für das Kopierfräsen oder Freiformfräsen.[15][16]

Fräsköpfe verfügen über vier bis 50 Schneiden und haben Durchmesser zwischen 40 und 500 mm. Mit großen Durchmessern lassen sich bei gleicher Drehzahl höhere Schnittgeschwindigkeiten erreichen. Daher werden große Durchmesser für das Hochgeschwindigkeitszerspanen genutzt. Da die Schneidenecken beim Fräsen allgemein hohen Belastungen unterliegen, werden meist Platten mit vier bis acht Ecken und großem Eckenwinkel gewählt, da diese stabiler sind.[17]

Walzenfräser und Walzenstirnfräser

Walzenfräser haben nur auf dem Umfang Schneiden und eignen sich nur zum Umfangsfräsen; Walzenstirnfräser haben auch auf der Stirnseite Schneiden und eignen sich daher auch zum Stirn-Umfangsfräsen. Der Durchmesser der Walzenfräser und der Walzenstirnfräser liegt zwischen 40 und 160 mm; die Breiten zwischen 30 und 150 mm.[18] Die Schnittbreite ist bei ihnen geringer als die Fräserbreite. Die Schneiden und Nuten haben einen Drall. Es gibt links und rechtsläufige Schneiden. Diese Verursachen axiale Kräfte, die den Fräser von der Aufnahme ziehen können. Daher muss darauf geachtet werden, dass diese Kraft in Richtung der Aufnahme zeigt, was durch eine entsprechende Drehrichtung erreicht wird. Bei besonders langen Walzenfräsern können die Schneiden in der Mitte auch geteilt sein, mit gegenläufigen Drall in jeder Hälfte. Die Axialkräfte heben sich dann gegenseitig zumindest teilweise auf. Walzenfräser und Walzenstirnfräser sind Aufsteckwerkzeuge.[19]

Es gibt sie in den genormten Ausführungen H (harte Werkstoffe), N (normal) und W (weich). Analog zur Einteilung der Wendelbohrer haben sie unterschiedliche Spanwinkel, Drallwinkel und Zähnezahlen. Für das Schruppen gibt es Schneiden mit Spanteilernuten. Diese können wie bei den Schaftfräsern gerundet sein für besonders schwere Bearbeitung zäher Werkstoffe oder abgeflacht für harte Werkstoffe. Typ H wird eingesetzt zum Schlichten harter, kurzspanender Werkstoffe und verfügt über viele Zähne und einen kleinen Drallwinkel. Typ N wird zum Schlichten unter normalen Umständen verwendet. Typ W wird für die Bearbeitung weicher und duktiler Werkstoffe eingesetzt, die zu langen Spänen neigen, ist grobgezahnt und hat einen großen Drallwinkel.[20]

Sie bestehen häufig als Vollmaterialwerkzeuge aus Schnellarbeitsstahl, manche auch aus Voll-Hartmetall. Außerdem gibt es Walzenfräser und Walzenstirnfräser mit Wendeschneidplatten. Eingesetzt werden sie ausschließlich auf Waagrecht-Fräsmaschinen. Sie dienen zur Fertigung von ebenen Flächen mit einer Breite bis 150 mm, für rechtwinklige Absätze und für Nuten mit geringer Tiefe (maximal 10 Prozent des Durchmessers).[21]

Weblinks

Einzelnachweise

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 257 f.

- Dirk Kammermeier: Kapitel: (Fräs-)Werkzeuge, in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 423–425.

- Dirk Kammermeier: Kapitel: (Fräs-)Werkzeuge, in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 423–425.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 257 f.

- Dirk Kammermeier: Kapitel: (Fräs-)Werkzeuge, in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 423–425.

- Dirk Kammermeier: Kapitel: (Fräs-)Werkzeuge, in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 418 f.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 263.

- Dirk Kammermeier: Kapitel: (Fräs-)Werkzeuge, in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 419 f.

- Dirk Kammermeier: Kapitel: (Fräs-)Werkzeuge, in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 418 f.

- Dirk Kammermeier: Kapitel: (Fräs-)Werkzeuge, in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 419.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 263.

- Dirk Kammermeier: Kapitel: (Fräs-)Werkzeuge, in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 420.

- Dirk Kammermeier: Kapitel: (Fräs-)Werkzeuge, in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 420.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 250 f.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 251 f.

- Dirk Kammermeier: Kapitel: (Fräs-)Werkzeuge, in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 421–423.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 251 f.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 254.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 253.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 254.

- Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 254 f.