Porzellan

Porzellan (italienisch porcellana, englisch porcelain oder china), auch Weißes Gold genannt, ist ein durch Brennen hergestelltes feinkeramisches Erzeugnis mit weißen, dichten, porenfreien, in dünnen Schichten transparenten Scherben. Es wird aus einem Gemisch von Kaolin (Porzellanerde, Porzellanton), Feldspat und Quarz, die im Verlauf des keramischen Brandes in Glasphase und Mullit umgewandelt werden, hergestellt. Glasiert oder unglasiert findet es Verwendung zur Herstellung von Gebrauchsgegenständen, technischen Erzeugnissen und für künstlerische Zwecke.[1]

| Keramik | Klasse: Sinterzeug | Unterklasse: Porzellan |

Gruppe 1: Hartporzellan |

.jpg.webp)

Zusammensetzung

Zur Beschreibung der Zusammensetzung von Porzellan im Allgemeinen gibt es mehrere Möglichkeiten. Gegenwärtig gibt es eine Vielzahl von Porzellanvarianten, so dass ein allgemeiner Überblick über deren präzise Zusammensetzung nur schwer möglich ist.

Kaolin

Kaolin Quarz

Quarz Feldspat

Feldspat

- Allgemeine Porzellanbestandteile

- Kaolin (高岭土), eine spezielle, vorwiegend aus Kaolinit bestehende, eisenarme Tonerde, benannt nach dem chinesischen Berg Gaoling (高岭),

- Petuntse (白墩子, bái dūnzi), ein Feldspat- bzw. Glimmergestein, sowie

- Quarz

| Tonsubstanzanteile | Glasbildende Bestandteile | ||

| Porzellan-Art | Kaolin % | Quarz % | Feldspat % |

| Bayrisches Geschirrporzellan | 55 | 22,5 | 22,5 |

| Meißener Hartporzellan | 66–67 | 8–9 | 25–26 |

| Ostasiatisches Porzellan | 23–35 | 41–45 | 20–35 |

Porzellanarten

In Abhängigkeit von der Höhe der Brenntemperatur und der Beimischungen von Volumenanteilen Kaolin, Feldspat, Quarz und anderen Beimischungen wie beispielsweise Knochenasche unterscheidet man die nachstehenden Porzellanarten.

Hart- und Weichporzellan

Hartporzellan entsteht durch höhere Brenntemperaturen und ist gegen Temperaturschwankungen weitestgehend unempfindlich. Es besteht aus 50 % Kaolin, 25 % Quarz und 25 % Feldspat. Weichporzellan hingegen besteht aus 25 % Kaolin, 45 % Quarz und 30 % Feldspat und bedarf niedrigerer Brenntemperaturen.

Diese Werte entsprechen den durchschnittlichen Mischverhältnissen. Durch Änderung der Einzelanteile und weitere Beimischungen lassen sich die Eigenschaften des Porzellans in weiten Grenzen variieren. So beeinflussen die Quarzanteile die Festigkeit. Bei 25 % nimmt die Festigkeit ab, höhere Gehalte bewirken einen Festigkeitsanstieg, erfordern aber höhere Brenntemperaturen.

Auch haben die verschiedenen Porzellansorten je nach Herkunftsregion ihre ganz besondere Zusammensetzung. Die genauen Mischungsverhältnisse sind vertraulich, und für besondere Verwendungszwecke (Gebrauchsporzellan, Zierporzellan) gelten zum Teil deutlich abweichende Mischungsverhältnisse. Hinzu kommt, dass es sich bei den Grundstoffen um natürliche Mineralvorkommen handelt, deren Zusammensetzung von Region zu Region sehr unterschiedlich sein kann.

Spezielle Porzellane und Variationen

Knochenporzellan bzw. Feines Knochenporzellan (Engl. Bone China und Fine Bone China) sind in England entwickelte spezielle Porzellanvariationen, bei denen durch Zugabe von Knochenasche besonders hohe Transluzenz, strahlender Glanz und hohe Festigkeit erreicht werden.

Zu den speziellen Porzellansorten zählt auch das Dentalporzellan. Es besteht in der Regel aus 80 % Kaolin, 5 % Feldspat und weiteren Beimischungen.

Neben zahlreichen Variationen, Spezifikation und Nuancen der Herstellung des Weißen Goldes stehen beispielhaft Lithophanie, Biskuitporzellan und Pâte sur Pâte, um nur einige zu nennen.

Besonderheiten

Als sogenannte unechte Porzellane oder Halbporzellan gelten Frittenporzellan und Fayence.

Unterschiede zu anderen Keramiken

Das herausragende Merkmal von Porzellan gegenüber anderen Keramik-Produkten ist nicht die hohe Brenntemperatur, wie häufig angenommen wird. Der wesentliche Unterschied liegt im Sinterverhalten: Der Feldspatanteil im Porzellan schmilzt während des Brennvorganges, jedoch kristallisiert er beim Abkühlen aufgrund seiner Zähigkeit nicht wieder aus. Porzellan enthält also, ähnlich wie Glas, eine unterkühlte Schmelze; hingegen bilden andere Keramiken wie Steinzeug oder Steingut rein kristalline Sintergefüge aus. Diese Besonderheit führt bei manchen Porzellanen, besonders bei dünnen Wandstärken, zu einer gewissen Lichtdurchlässigkeit (Transluzenz).

Porzellan hat einen dichten Scherben, muscheligen Bruch und große Härte. Es ist säure- und laugenbeständig, nur Flusssäure kann es angreifen. Es hat einen hellen Klang, isoliert gut gegen Elektrizität und ist ein schlechter Wärmeleiter. Zudem weist es keine besonders abrasiven Eigenschaften auf, weshalb dieses Material unter anderem bei der Herstellung von Mörsern bevorzugt wird.[2]

Etymologie

Die Bezeichnung „Porzellan“ geht zurück auf den italienischen Namen für die Kaurischnecken (Cypraeidae), auch Porzellanschnecken genannt. Durch den Reisebericht Il Milione des Marco Polo erfuhren die Europäer wohl erstmals von chinesischem Porzellan, denn er beschreibt Gegenstände aus einem weißen edlen Material, das die Chinesen als Tafelgeschirr nutzten. Darüber hinaus macht er einige Angaben zu seiner Herstellung und soll auch das erste chinesische Porzellan nach Europa mitgebracht haben. Im Italien des 15. Jahrhunderts glaubte man, es sei hergestellt aus den zerstampften gelblichweißen Gehäusen der Kaurischnecken, die im Italienischen als porcellana bezeichnet wurden. Dies geht zurück auf porcellino, eigentlich „Schweinchen“ (porcellus), Diminutiv zu porco „Schwein“, für das äußere Geschlechtsorgan der Frau, da die Form des Schneckengehäuses daran erinnert, so wie auch vergleichsweise bei Venusmuscheln (concha Veneris).[3]

Produktion

Der Produktionsprozess von Gegenständen aus Porzellan lässt sich in mehrere Schritte unterteilen, die jeweils durch einen Brand unterbrochen sind. Je nach gewünschtem Ergebnis ist nicht jeder Schritt unbedingt immer notwendig, die Regel sind jedoch mindestens zwei Brände. Verschiedene Hersteller produzieren in der industriellen Serienfertigung auch im Einbrandverfahren (Monobrand), wo der Rohling mit Glasur versehen wird und, nach Trocknung, in einem Schnellbrandtunnelofen in 5 bis 8 Stunden bei 1100 °C bis 1200 °C gebrannt wird. Dieses Verfahren senkt den Energieverbrauch,[4] ist allerdings äußerst problemanfällig im Hinblick auf die Glasurqualität.

Herstellung des Rohlings

Je nachdem, ob in Drehautomaten Teller oder im Gießverfahren Grünkörper beispielsweise Kannen, Dosen, Figuren hergestellt werden sollen, wird die nach einem bestimmten Mischungsverhältnis vorbereitete Porzellanmasse kompakt und schmiegsam oder flüssig als Schlicker verarbeitet. Für moderne Trockenpressen wird aus der flüssigen Porzellanmasse ein Granulat mit definierter Korngröße und Feuchte hergestellt.

Bei der Verarbeitung der flüssigen Masse wird diese in Formen gegossen, die die Außenform des Werkstückes bestimmen, aber keinen Kern haben – sie sind hohl. Dieses Verfahren wird Schlickerguss genannt. Die Formen können aus vielen Einzelteilen bestehen und dementsprechend viele Teilungsebenen haben, um komplizierte Stücke zu gestalten. Üblich sind jedoch beispielsweise für Tassen, Vasen und andere achssymmetrische hohle Teile zweiteilige Formen mit einer Teilungsebene. Die Formen bestehen aus Gips, der die Eigenschaft hat, Wasser einziehen zu können. Damit wird der eingefüllten Porzellanmasse im Randbereich das Wasser entzogen und die festen Bestandteile der Masse lagern sich an den Formwänden ab. Je länger die Masse in der Form verbleibt, umso dicker wird die verbleibende Randschicht. Ist die vorgesehene Dicke erreicht, wird die restliche flüssige Masse aus der Form ausgegossen. Nach gewisser Ruhezeit kann dann die Form geöffnet und die Teile zur endgültigen Trocknung herausgenommen werden. Danach werden sie noch vor dem ersten Brennen entgratet und ggf. sonst ausgebessert, Henkel können mit Schlicker angeklebt werden.

Seit der zweiten Hälfte der 1990er Jahre wird hauptsächlich mit isostatischen Trockenpressen Flachgeschirr aus Porzellangranulat trocken gepresst. Für Hohlgeschirr wird im so genannten Spritzgießverfahren – ähnlich wie bei der plastischen Kunststoffverformung – flüssige Porzellanmasse unter sehr hohem Druck in Kunststoffformen eingespritzt. Diese Formen sind porös und leiten das Wasser aus dem Schlicker ab. Dadurch „wächst“ an der Formwand nach einigen Minuten ein weicher, aber zur weiteren Verarbeitung ausreichend fester Rohling, der vorsichtig getrocknet werden muss.

Traditioneller Schlickerguss in Gipsformen

Traditioneller Schlickerguss in Gipsformen Formen der Rohlinge auf der Drehscheibe, 1884

Formen der Rohlinge auf der Drehscheibe, 1884 Arbeitsplatz mit Drehscheibe, Gegenwart

Arbeitsplatz mit Drehscheibe, Gegenwart Produktionsstufen mit Form für eine Vase

Produktionsstufen mit Form für eine Vase Produktionsstufen für einen Kugellautsprecher

Produktionsstufen für einen Kugellautsprecher Arbeitsmodell zur Herstellung einer Gießform, hier einer Sprengform

Arbeitsmodell zur Herstellung einer Gießform, hier einer Sprengform

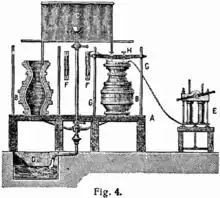

Schrühbrand

Nach der Herstellung des Rohlings erfolgt ein 18- bis 20-stündiger Schrühbrand bei 900 °C bis 1000 °C, bei dem ein poröser, relativ empfindlicher Scherben entsteht. Dieses Verfahren wird auch Glüh- oder Biskuitbrand genannt.

Typisch für diesen Brand ist ein „Schrumpfen“ der Arbeitsstücke, das eine Eigenart und Schwierigkeit der Porzellanherstellung erklärt. Unterschiedliche Temperaturen beim Brand können dabei zu unterschiedlichem oder sogar ungleichmäßigem Schrumpfen führen und damit die Maßhaltigkeit der Stücke gefährden. Während dies früher je nach Größe und Form der Gegenstände ein enormes Problem darstellte und sehr viel Wissen und Erfahrung bei der Herstellung erforderte, sorgen heute elektronisch geregelte Öfen und neue Gussverfahren für die Rohlinge für eine gewisse, aber längst nicht vollständige, Entschärfung des Problems. Insgesamt schrumpft ein Porzellanteil um 12 bis 15 Prozent gegenüber den Rohmaßen.

Glasur

Die Porosität nach dem ersten Brand sorgt dafür, dass sich die dann folgende Glasur gut mit dem Stück verbinden kann. Nach dem Glasieren erfolgt der Glattbrand (Garbrand/Endbrand), bei dem die Glasur schmilzt und den Scherben mit einer dekorativen und schützenden Außenhaut überzieht.

Die Glasurflüssigkeit ist eine sehr komplexe Stoffmischung, die sehr sorgfältig auf das jeweilige Porzellan, die vorgesehene Brenntemperatur und Ofenatmosphäre sowie die später gewünschten Eigenschaften abgestimmt sein muss. Eine Glasur kann ohne weiteres zehn oder fünfzehn verschiedene Grundstoffe enthalten.

Je nach gewünschtem Dekor können in verschiedenen Zwischenschritten Farbkörper, Engoben oder färbende Metallsalze unter, in oder auf die Glasur aufgebracht werden. Man spricht dabei von Aufglasurdekor, Inglasurdekor oder Unterglasurdekor.

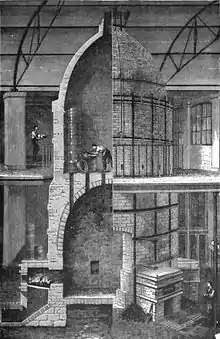

Glattbrand

Der Glattbrand, auch Hochbrand, erfolgt, je nach Art des Porzellans, bei Temperaturen zwischen 1100 °C und 1480 °C während etwa 8 bis 16 Stunden in Kammeröfen. Industriell gefertigtes Porzellan wird heute in 80 bis 120 Minuten durch einen, je nach Kapazität, 40 bis 80 Meter langen Tunnelofen beziehungsweise Brennofen gefahren. Dabei wird meistens Glatt- und Dekorbrand miteinander verbunden. Dies gilt nicht für „schwierige“ Dekore, wo Farbmischungen sich nicht beeinflussen dürfen, sowie bei metallischen Hochglanzdekoren wie beispielsweise einem Goldrand. Ein wesentliches Merkmal beim Glattbrand des Porzellanes ist das Sintern. Hierbei erweicht (schmilzt) der hochgebrannte Porzellanscherben.

Dekor

Je nach Anforderung können die Stücke nach dem Glattbrand direkt als rein weißes oder bereits mit Unterglasurdekor versehenes Porzellan gebraucht werden.

Weite Verbreitung erlangte die sogenannte Inglasur, wobei in weiteren Verarbeitungsschritten das Dekor aufgebracht wird. Dies kann entweder durch Aufbringung vorgefertigter, gedruckter Dekorfolien oder durch Handbemalung (Porzellanmalerei) erfolgen. Üblich ist auch die Verzierung mit Dekoren aus Edelmetallen wie Gold oder Platin.

Die hochwertigste Form der Dekoraufbringung erfolgt in der Regel durch Porzellanmaler, Manufakturporzellanmaler oder für besonders wertvolle Einzelstücke durch Porzellanplattenmaler.

Dekorbrand

Abhängig von der Art des Dekors können ein oder mehrere Dekorbrände bei vergleichsweise niedrigen Temperaturen von ca. 850 °C folgen, denen jeweils ein entsprechender Dekorschritt vorangeht. Bei hochwertig handbemalten Gemäldereproduktionen auf Porzellanplatten können mehr als fünf Zwischenbrände erfolgen, welche die einzelnen Farbschichten fest mit der Glasur verbinden. Bei höheren Dekorbrandtemperaturen kommen sogenannte Scharffeuerfarben zur Anwendung.

Hier zeigt sich eine weitere typische Eigenart der Porzellanherstellung. Sie besteht darin, dass die echten Farben des Dekors erst nach dem Brand erscheinen und oft keinerlei Ähnlichkeit mit dem Farbton vor dem Dekorbrand aufweisen. Es erfordert vom Maler entsprechend Erfahrung und Antizipationfähigkeiten neben Talent und handwerklichen Fähigkeiten, bereits beim Malen die endgültigen Farben des zukünftigen Bildes vorherzusehen.

Gesundheitliche Risiken bei der Porzellanfertigung

Die Bemühungen des Arbeitsschutzes im Bereich der Porzellanherstellung betreffen vornehmlich Maßnahmen gegen die Entstehung von Dermatosen[5] und den Schutz vor kobaltinduzierten Erkrankungen.[6][7]

Geschichte

Die Erfindung des Porzellans in China

Obwohl Frühformen von Keramik schon seit der Shang-Zeit (1600 v. Chr. ff) existierten, ist die Herstellung des sogenannten Proto-Porzellans, dessen Masse bereits Kaolin enthielt, erst in die Zeit der Han-Dynastie um die Zeitenwende zu datieren. Aus dieser Zeit sind bauchige Gefäße ohne Hals und Vasen bekannt. Die weitere bedeutende Entwicklung fand in der Tang-Zeit, in der man mit der Zusammensetzung der Masse experimentierte, den Bau von Brennöfen und das Brennmaterial verbesserte – Ende des 8. bzw. Beginn des 9. Jahrhunderts –, statt. Das hat den Brand bei hohen Temperaturen (1350 °C) ermöglicht, wodurch die Tonmasse sehr hart, dicht und durchscheinend war. Die Stücke (kleine Schalen, Kannen und Kummen) hatten Glasur auf der Grundlage von Feldspat. Berühmt sind Dingyao-Ware aus der Song-Zeit mit cremefarbener Glasur, die mit einem eingeritzten oder später gepressten Reliefdekor verziert waren. Hartes Porzellan mit kobaltblauer Unterglasurbemalung wurde in China seit dem Beginn des 14. Jahrhunderts hergestellt und seit dem 16. Jahrhundert nach Europa exportiert, wo es ein sehr hohes Ansehen genoss und sehr beliebt wurde. Das wichtigste Zentrum für die Porzellanherstellung in China ist seit der Ming-Zeit Jingdezhen, wo sich kaiserliche (aber auch private) Brennöfen befanden, alle Porzellanobjekte für den Kaiserhof produziert wurden, die seit der Xuande-Periode mit der sechsstelligen Kaisermarke in Regelschrift (seit Qianlong zum Teil auch in Siegelschrift) versehen waren.

Die einzelnen Grundstoffe und Verfahren wurden lange Zeit geheim gehalten. Chinesisches Porzellan kann die heute bekannten Grundbestandteile Kaolin, Feldspat bzw. Petuntse und Quarz enthalten. Die Herstellungsverfahren und im 18. Jahrhundert die Dekore dienten dem des europäischen Porzellans als Vorlage. Jedoch ist der Porzellanbegriff in China sehr weit gefasst und spiegelt eher die deutschen Begriffe Keramik und Steinzeug wider. Nach eigenen Darstellungen wird lediglich nach hart bzw. weich gebranntem Scherben unterschieden. Zudem wird der helle klare glockenreine für Porzellan typische Klang, der bei leichtem Anschlagen entsteht, als Kriterium angesetzt. Farbe, Dicke und Dichte des Scherbens sind eher unerheblich. So ist es durchaus möglich, dass Halbporzellan, wie beispielsweise Majolika und Fayence, oder weiß-brennendes Feinsteinzeug als Porzellan gelten können.

Die Erfindung des europäischen Hartporzellans

.jpg.webp)

Am 15. Januar 1708 gelang es Johann Friedrich Böttger und Ehrenfried Walther von Tschirnhaus in der Jungfernbastei der Festung Dresden, das erste europäische Hartporzellan zu erzeugen. Nach Tschirnhaus’ Tod entwickelte Böttger das Verfahren in Meißen und Dresden weiter. Am 28. März 1709 vermeldete er in Dresden die Erfindung des europäischen Porzellans. Ab dem 6. Juni 1710 wurde in Meißen auf der Albrechtsburg die erste europäische Porzellanproduktionsstätte eingerichtet. Das Meißner Porzellan aus der Meißner Porzellan-Manufaktur ist noch heute berühmt. Alle Porzellane aus dieser Produktion tragen bereits seit 1722 das Markenzeichen für Meißner Porzellan, die „Gekreuzten Schwerter“. Durch die kontinuierliche Fertigung bis zum heutigen Tag werden die „Gekreuzten Schwerter“ häufig als die älteste in Gebrauch befindliche Herstellermarke bezeichnet.

Die zweitälteste Porzellanmanufaktur Europas entstand ein knappes Jahrzehnt nach Meißen in Wien. Am 27. Mai 1718 verlieh Kaiser Karl VI. dem Beamten Claudius Innocentius du Paquier ein „Spezialprivilegium“ für die Herstellung von Porzellan innerhalb der habsburgischen Länder. Die Wiener Porzellanmanufaktur, die Hof und Adel mit äußerst qualitätvollen Servicen und Ziergegenständen belieferte, existierte bis 1864.

Ab 1718 wurden überall in Europa Porzellanmanufakturen gegründet. Sehr oft geschah dies unter Mitwirkung von Meißner Arkanisten, aber auch Nacherfindungen gab es. So hat 1744 Dmitri Iwanowitsch Winogradow das russische Porzellan erfunden, welches fortan in der Kaiserlichen Porzellanmanufaktur St. Petersburg hergestellt wurde. 1766 eröffnete Francis Jacob Gardner die erste private Porzellanmanufaktur in Russland. In Thüringen kam 1755 Georg Heinrich Macheleid durch eigene Experimente zum Ziel.

Viele dieser Manufakturen mussten um die Wende vom 18. zum 19. Jahrhundert ihre Produktion wieder einstellen. Erst um die Mitte des 19. Jahrhunderts kam es zu zahlreichen Neugründungen, aufgrund von Kaolinvorkommen in Nordbayern, Oberfranken, der Oberpfalz und Thüringen. Dort wurden zeitweise bis zu 90 Prozent des deutschen Porzellans produziert.

20. Jahrhundert

Das 20. Jahrhundert ist in der Porzellanherstellung vor allem geprägt durch die zunehmende Industrialisierung. Die Einführung von Tunnelbrandöfen und Maschinen zur Fertigung einfacher Teile rationalisieren den Produktionsprozess und machen Porzellan endgültig zum Massenprodukt. Aufgrund der schwierigen Herstellung komplexer Formen (Kannen, Henkeltassen) und der teilweise aufwändigen Dekorierung ist die Herstellung aber bis heute nicht vollständig automatisierbar.

Durch Verwerfungen des Marktes kommt es ab den späten 1970er Jahren zu einer Krise in der deutschen Porzellanindustrie, ausgelöst durch gesellschaftliche Änderungen und Billigimporte aus anderen Ländern: Die rasch steigenden Arbeitslöhne in Deutschland machen das Produkt teuer und viele Firmen haben den günstigen Importen keine Verkaufsargumente entgegenzusetzen. So kommt es ab Mitte der 1980er bis heute zu zahlreichen Werksschließungen, u. a. die Werke in Tirschenreuth, Waldsassen und Mitterteich, und Firmenzusammenschlüssen, z. B. die SKV Porzellan Union, später Arzberg Porzellan GmbH, oder die Sambonet Rosenthal Group. Manche Hersteller versuchten auch, dem Konkurrenzdruck durch eine Verlegung der Produktion in das Ausland zu begegnen. Die verbleibenden Hersteller waren zu einer Konsolidierung und Straffung bzw. Neuausrichtung des Sortiments gezwungen.

In den letzten Jahren scheint sich eine leichte Trendwende auf dem Markt abzuzeichnen: Stark rationalisierte Arbeitsabläufe, neue Vertriebskonzepte und die konsequente Ausrichtung hauptsächlich auf das gehobene bis luxuriöse Preissegment bescheren den deutschen Herstellern wieder steigende Umsätze.

Ming-Vase aus der Yongle-Ära (1402–1424)

Ming-Vase aus der Yongle-Ära (1402–1424) Napoleon I., Biskuitporzellan, Sèvres, 1811

Napoleon I., Biskuitporzellan, Sèvres, 1811 Englisches Porzellan um 1870, Davenport

Englisches Porzellan um 1870, Davenport Meißener Porzellan um 1900

Meißener Porzellan um 1900 Isolatoren

Isolatoren.jpg.webp) Zahnprothese mit Porzellanzähnen

Zahnprothese mit Porzellanzähnen Typische Form der 1950er Jahre: Arzberg „Form 2000“, Krug

Typische Form der 1950er Jahre: Arzberg „Form 2000“, Krug Porzellantiegel mit Tiegelschuh

Porzellantiegel mit Tiegelschuh Porzellantaler als Geschenk an die Mitarbeiter der Olympischen Spiele München 1972

Porzellantaler als Geschenk an die Mitarbeiter der Olympischen Spiele München 1972

Brauchtum

An einem Polterabend gilt es als Tradition, das von den Gästen mitgebrachte Porzellan zu zerschmettern, um es daraufhin vom Brautpaar wegfegen zu lassen. Dies gilt als Zeichen der Fähigkeit des Brautpaares, schwere Zeiten und Probleme gemeinsam durchzustehen. Die Scherben sollen außerdem Glück bringen.

Museen

Neben den Porzellan-Abteilungen der großen Kunstgewerbemuseen sind eigenständige Porzellan-Museen selten. Einige von ihnen sind mit Firmen verbunden wie in Berlin, Meißen oder Selb.

Museum of Meissen ART

Das Museum of Meissen ART der Staatlichen Porzellan-Manufaktur Meissen GmbH bietet heute eine der größten Sammlungen Meißener Porzellans weltweit. Gleichzeitig kann der Besucher hier die Entstehung des Meißener Porzellans in den wichtigsten Fertigungsstufen hautnah miterleben. Das Museum der Manufaktur ist an 360 Tagen im Jahr geöffnet.

Dresdner Porzellansammlung im Zwinger

Die Dresdner Porzellansammlung im Zwinger von Dresden, eines der Museen der Staatlichen Kunstsammlungen Dresden, ist eine der bedeutendsten und umfangreichsten keramischen Spezialsammlungen der Welt. Sie umfasst etwa 20.000 Exponate chinesischer, japanischer und sächsischer Porzellankunst. Von besonderer Bedeutung sind die Bestände frühen Meißener Porzellans sowie ostasiatischer Erzeugnisse aus dem 17. und frühen 18. Jahrhundert. Seit 2011 werden etwa 2000 Ausstellungsstücke der Porzellansammlung in erweiterten sanierten Räumlichkeiten des Zwingers präsentiert.[8] Die Entwürfe für die neue Innenausstattung schuf der New Yorker Architekt Peter Marino in einer Mischung aus Klassik und Moderne.

Porzellanikon

Das größte Porzellanmuseum Europas ist das Porzellanikon im oberfränkischen Selb und in Hohenberg an der Eger. Das Porzellanikon ist eigenständig und bietet u. a. einen vollständigen Überblick über alle Porzellane deutschsprachiger Provenienz. Auf insgesamt 11.000 m² Ausstellungsfläche findet man das Porzellanikon Hohenberg – Deutsches Porzellan Museum und das Porzellanikon Selb – Europäisches Industrie Museum für Porzellan, das Europäische Museum der Technischen Keramik und das Rosenthal Museum. 2010, im Jubiläumsjahr des Porzellans, zeigte das Porzellanikon mit „Königstraum und Massenware – 300 Jahre europäisches Porzellan“ die größte Porzellanausstellung, die es jemals in Europa gab und die einen Überblick über 300 Jahre europäischer Porzellangeschichte präsentierte.

Großherzoglich-Hessische Porzellansammlung

Die Großherzoglich-Hessische Porzellansammlung in Darmstadt dokumentiert mit über 4.000 Objekten die Geschichte der höfischen Porzellan- und Fayencekunst – die Bestände der Manufakturen Kelsterbach und Frankenthal sind in einem Online-Katalog veröffentlicht.

Schloss Wolfshagen

Im Schloss-Museum des Schlosses Wolfshagen in Groß Pankow (Prignitz) befindet sich mit der Sammlung Bernhard von Barsewisch die größte Porzellansammlung mitteleuropäischer Blaumalerei.

Leuchtenburg

Die Leuchtenburg in Thüringen beherbergt die Ausstellung Porzellanwelten Leuchtenburg, welche die europäische Geschichte des Porzellans mit besonderem Augenmerk auf Thüringer Porzellan thematisiert und diese in künstlerisch inszenierten Welten zeigt.

Gläserne Manufaktur

Am 28. Juni 2007 wurde in Rudolstadt im Ortsteil Volkstedt (Thüringen) in der Aeltesten Volkstedter Porzellanmanufaktur eine „Gläserne Manufaktur“ mit ca. 800 m² großem Ausstellungsraum eröffnet. Zu sehen ist historisches und neues aus den Porzellanmanufakturen Volkstedt, Unterweissbach, Scheibe-Alsbach und Plaue.

Porzellanium Triptis

Das Museum "1891 bis Heute" dokumentiert die Entwicklung der Neue Porzellanfabrik Triptis seit seiner Gründung im Jahr 1891 und den Wandel des Porzellandesigns von damals bis heute.[9]

Siehe auch

- Chinesisches Porzellan

- Elektrische Porzellanisolatoren

- Technische Keramik

- Klassifikation keramischer Massen

- Liste von Porzellanmanufakturen und -herstellern

- Ofensortierung

- Liste deutscher Porzellanbildner (Liste)

- Porzellangeld

- Porzellanmarke

- Porzellanfarbe

- Porzellanmalerei

- Museum Schloss Fürstenberg

- Porzellanbiennale

Literatur

- Gustav Weiß: Keramik-Lexikon: Praktisches Wissen griffbereit. Haupt, Bern/ Stuttgart/ Wien 1998, ISBN 3-258-05871-7.

- Sven Frotscher: dtv-Atlas: Keramik und Porzellan. Deutscher Taschenbuch-Verlag, München 2003, ISBN 3-423-03258-8.

- Julius Matusz: Porzellan: Betrachtungen aus der Geschichte der ältesten Manufakturen Europas. Insel, Frankfurt am Main/ Leipzig 1996, ISBN 3-458-33460-2.

- Wilhelm Mrazek, Waltraud Neuwirth: Wiener Porzellan 1718-1864. Österreichischer Bundesverlag, Wien 1970.

- Emanuel Poche: Porzellanmarken: Porzellanmarken aus aller Welt. 13. Auflage. Dausien, Hanau 2002, ISBN 3-7684-1489-2 (Aus dem Tschechischen übersetzt von Helena Krausová).

- Robert E. Röntgen: Deutsche Porzellanmarken von 1710 bis heute. Battenberg, München 2007, ISBN 978-3-86646-013-3.

- Li Zhiyan, Cheng Wen: Keramik und Porzellan in China: Vom Tontopf der Steinzeitmenschen zur Porzellankunst. Verlag für fremdsprachige Literatur, Beijing 1996, ISBN 7-119-01314-9.

- Georges Le Gars: IMARI, histoire d’un style, faïences et porcelaines du Japon, de Chine et d’Europe. Massin, Paris 2004, ISBN 2-7072-0482-X.

- Otto Walcha: Meissner Porzellan. Von den Anfängen bis zur Gegenwart. Verlag der Kunst, Dresden 1973, ISBN 3-570-01638-2.

- Wolfgang Wüst (Hrsg.): Industrialisierung einer Landschaft – der Traum von Textil und Porzellan. Die Region Hof und das Vogtland. WiKomm Verlag, Erlangen 2018, ISBN 978-3-940804-09-9.

- Gun-Dagmar Helke; Hela Schandelmaier: Höfische Begleiter – Möpse und andere Hunde in Porzellan und Fayence / Courtly Companions – Pugs and other Dogs in Porcelain and Faience. arnoldsche Art Publishers, Stuttgart 2020, ISBN 978-3-89790-600-6 (in Deutsch und Englisch, 199 Seiten).

Weblinks

- Einführung in die geschichtliche Entwicklung (Memento vom 28. September 2007 im Internet Archive)

- PorzellanService Herstellerdatenbank zur Bestimmung von Herstellern und Herstellungsorten anhand der Porzellanmarke

- Porzellanmarken bestimmen mit Bildern der Bodenmarke

- Porzellan sammeln

- Alles über Porzellan im Katalog der Deutschen Nationalbibliothek

- Suche nach Porzellan In: Deutsche Digitale Bibliothek

- Suche nach Porzellan im Online-Katalog der Staatsbibliothek zu Berlin – Preußischer Kulturbesitz (Achtung: Die Datenbasis hat sich geändert; bitte Ergebnis überprüfen und

SBB=1setzen)

Einzelnachweise

- Brockhaus - die Enzyklopädie. Band 17: PERU - RAG. Leipzig/ Mannheim 1998, ISBN 3-7653-3117-1, S. 391.

- Eigenschaften von Porzellan. Abgerufen am 22. September 2018.

- Friedrich Kluge, Elmar Seebold: Etymologisches Wörterbuch der deutschen Sprache. 24. Auflage. Verlag Walter de Gruyter, Berlin 2002, S. 713. (Google Buchsuche)

- Projektkennblatt der Deutschen Bundesstiftung Umwelt (PDF; 3,24 MB).

- M. S. Gabal, G. A. Helmy, R. Faris: Occupational dermatoses among workers in a porcelain manufacturing factory. In: J Egypt Public Health Assoc. 69(5-6), 1994, S. 425–438. PMID 17212008

- F. Tüchsen, M. V. Jensen, E. Villadsen, E. Lynge: Incidence of lung cancer among cobalt-exposed women. In: Scand J Work Environ Health. 22(6), Dez 1996, S. 444–450. PMID 9000312

- E. Prescott, B. Netterstrøm, J. Faber, L. Hegedüs, P. Suadicani, J. M. Christensen: Effect of occupational exposure to cobalt blue dyes on the thyroid volume and function of female plate painters. In: Scand J Work Environ Health. 18(2), Apr 1992, S. 101–104. PMID 1604269

- Heute befinden sich ungefähr 20.000 Stücke im Besitz der Staatlichen Kunstsammlungen Dresden, von denen etwa zehn Prozent gezeigt werden können. Jens-Uwe Sommerschuh: Vom Schönsten das Beste. 1. Auflage. 2010, ISBN 978-3-7757-2458-6, S. 117.

- Museum "1891 bis Heute" & Galerie. Abgerufen am 8. April 2020.